Антикайн П.А. Металлы и расчет на прочность котлов и трубопроводов

Подождите немного. Документ загружается.

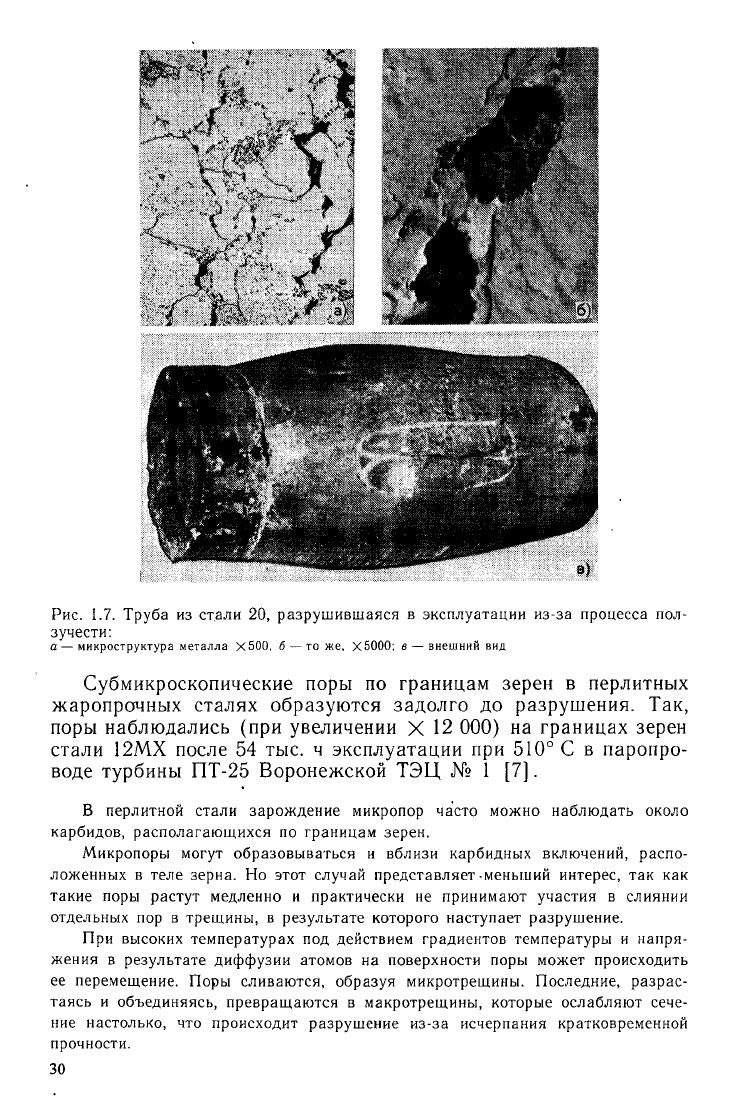

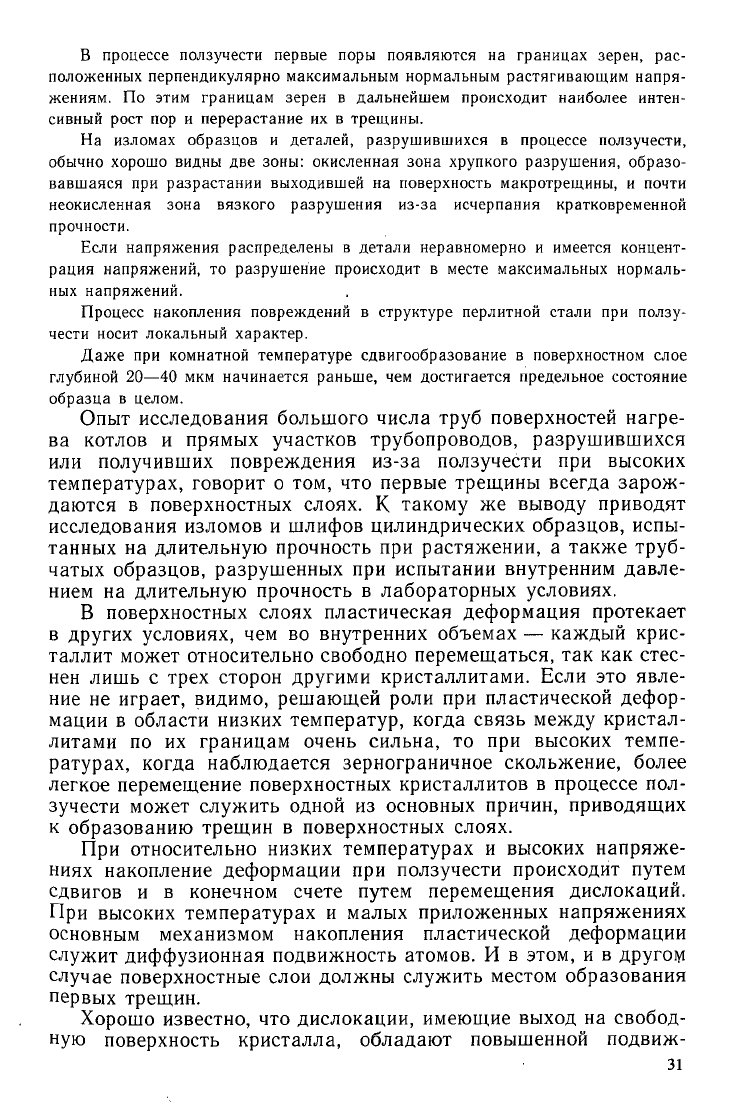

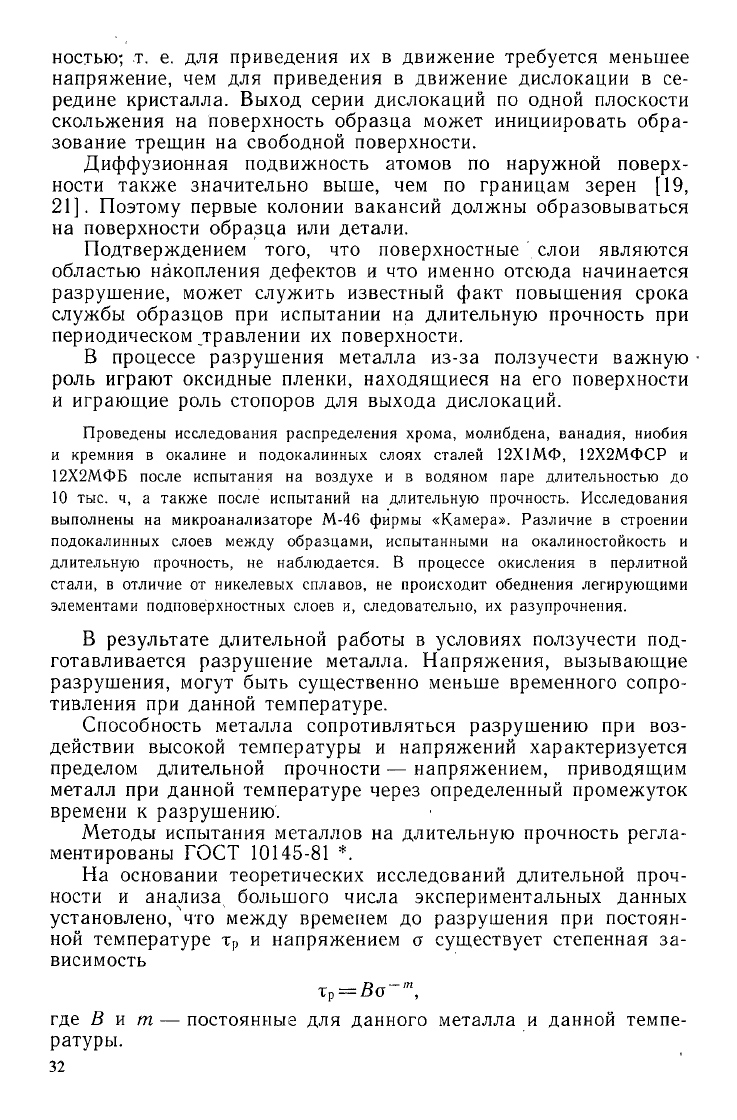

Рис.

1.7. Труба из стали 20, разрушившаяся в эксплуатации из-за процесса пол-

зучести:

а—микроструктура металла Х500, б — то же, Х5000; в — внешний вид

Субмикроскопические поры по границам зерен в перлитных

жаропрочных сталях образуются задолго до разрушения. Так,

поры наблюдались (при увеличении X 12 ООО) на границах зерен

стали 12МХ после 54 тыс. ч эксплуатации при 510° С в паропро-

воде турбины ПТ-25 Воронежской ТЭЦ № 1 [7].

В перлитной стали зарождение микропор часто можно наблюдать около

карбидов, располагающихся по границам зерен.

Микропоры могут образовываться и вблизи карбидных включений, распо-

ложенных в теле зерна. Но этот случай представляет-меньший интерес, так как

такие поры растут медленно и практически не принимают участия в слиянии

отдельных пор в трещины, в результате которого наступает разрушение.

При высоких температурах под действием градиентов температуры и напря-

жения в результате диффузии атомов на поверхности поры может происходить

ее перемещение. Поры сливаются, образуя микротрещины. Последние, разрас-

таясь и объединяясь, превращаются в макротрещины, которые ослабляют сече-

ние настолько, что происходит разрушение из-за исчерпания кратковременной

прочности.

В процессе ползучести первые поры появляются на границах зерен, рас-

положенных перпендикулярно максимальным нормальным растягивающим напря-

жениям. По этим границам зерен в дальнейшем происходит наиболее интен-

сивный рост пор и перерастание их в трещины.

На изломах образцов и деталей, разрушившихся в процессе ползучести,

обычно хорошо видны две зоны: окисленная зона хрупкого разрушения, образо-

вавшаяся при разрастании выходившей на поверхность макротрещины, и почти

неокисленная зона вязкого разрушения из-за исчерпания кратковременной

прочности.

Если напряжения распределены в детали неравномерно и имеется концент-

рация напряжений, то разрушение происходит в месте максимальных нормаль-

ных напряжений.

Процесс накопления повреждений в структуре перлитной стали при ползу-

чести носит локальный характер.

Даже при комнатной температуре сдвигообразование в поверхностном слое

глубиной

20—40

мкм начинается раньше, чем достигается предельное состояние

образца в целом.

Опыт исследования большого числа труб поверхностей нагре-

ва котлов и прямых участков трубопроводов, разрушившихся

или получивших повреждения из-за ползучести при высоких

температурах, говорит о том, что первые трещины всегда зарож-

даются в поверхностных слоях. К такому же выводу приводят

исследования изломов и шлифов цилиндрических образцов, испы-

танных на длительную прочность при растяжении, а также труб-

чатых образцов, разрушенных при испытании внутренним давле-

нием на длительную прочность в лабораторных условиях.

В поверхностных слоях пластическая деформация протекает

в других условиях, чем во внутренних объемах — каждый крис-

таллит может относительно свободно перемещаться, так как стес-

нен лишь с трех сторон другими кристаллитами. Если это явле-

ние не играет, видимо, решающей роли при пластической дефор-

мации в области низких температур, когда связь между кристал-

литами по их границам очень сильна, то при высоких темпе-

ратурах, когда наблюдается зернограничное скольжение, более

легкое перемещение поверхностных кристаллитов в процессе пол-

зучести может служить одной из основных причин, приводящих

к образованию трещин в поверхностных слоях.

При относительно низких температурах и высоких напряже-

ниях накопление деформации при ползучести происходит путем

сдвигов и в конечном счете путем перемещения дислокаций.

При высоких температурах и малых приложенных напряжениях

основным механизмом накопления пластической деформации

служит диффузионная подвижность атомов. И в этом, и в другом

случае поверхностные слои должны служить местом образования

первых трещин.

Хорошо известно, что дислокации, имеющие выход на свобод-

ную поверхность кристалла, обладают повышенной подвиж-

ностью; .т. е. для приведения их в движение требуется меньшее

напряжение, чем для приведения в движение дислокации в се-

редине кристалла. Выход серии дислокаций по одной плоскости

скольжения на поверхность образца может инициировать обра-

зование трещин на свободной поверхности.

Диффузионная подвижность атомов по наружной поверх-

ности также значительно выше, чем по границам зерен [19,

21]. Поэтому первые колонии вакансий должны образовываться

на поверхности образца или детали.

Подтверждением того, что поверхностные слои являются

областью накопления дефектов и что именно отсюда начинается

разрушение, может служить известный факт повышения срока

службы образцов при испытании на длительную прочность при

периодическом травлении их поверхности.

В процессе разрушения металла из-за ползучести важную -

роль играют оксидные пленки, находящиеся на его поверхности

и играющие роль стопоров для выхода дислокаций.

Проведены исследования распределения хрома, молибдена, ванадия, ниобия

и кремния в окалине и подокалинных слоях сталей 12Х1МФ, 12Х2МФСР и

12Х2МФБ после испытания на воздухе и в водяном паре длительностью до

10 тыс. ч, а также после испытаний на длительную прочность. Исследования

выполнены на микроанализаторе М-46 фирмы «Камера». Различие в строении

подокалинных слоев между образцами, испытанными на окалиностойкость и

длительную прочность, не наблюдается. В процессе окисления в перлитной

стали, в отличие от никелевых сплавов, не происходит обеднения легирующими

элементами подповерхностных слоев и, следовательно, их разупрочнения.

В результате длительной работы в условиях ползучести под-

готавливается разрушение металла. Напряжения, вызывающие

разрушения, могут быть существенно меньше временного сопро-

тивления при данной температуре.

Способность металла сопротивляться разрушению при воз-

действии высокой температуры и напряжений характеризуется

пределом длительной прочности — напряжением, приводящим

металл при данной температуре через определенный промежуток

времени к разрушению.

Методы испытания металлов на длительную прочность регла-

ментированы ГОСТ

10145-81

*.

На основании теоретических исследований длительной проч-

ности и анализа большого числа экспериментальных данных

установлено,'что между временем до разрушения при постоян-

ной температуре т

р

и напряжением о существует степенная за-

висимость

где Вит — постоянные для данного металла и данной темпе-

ратуры.

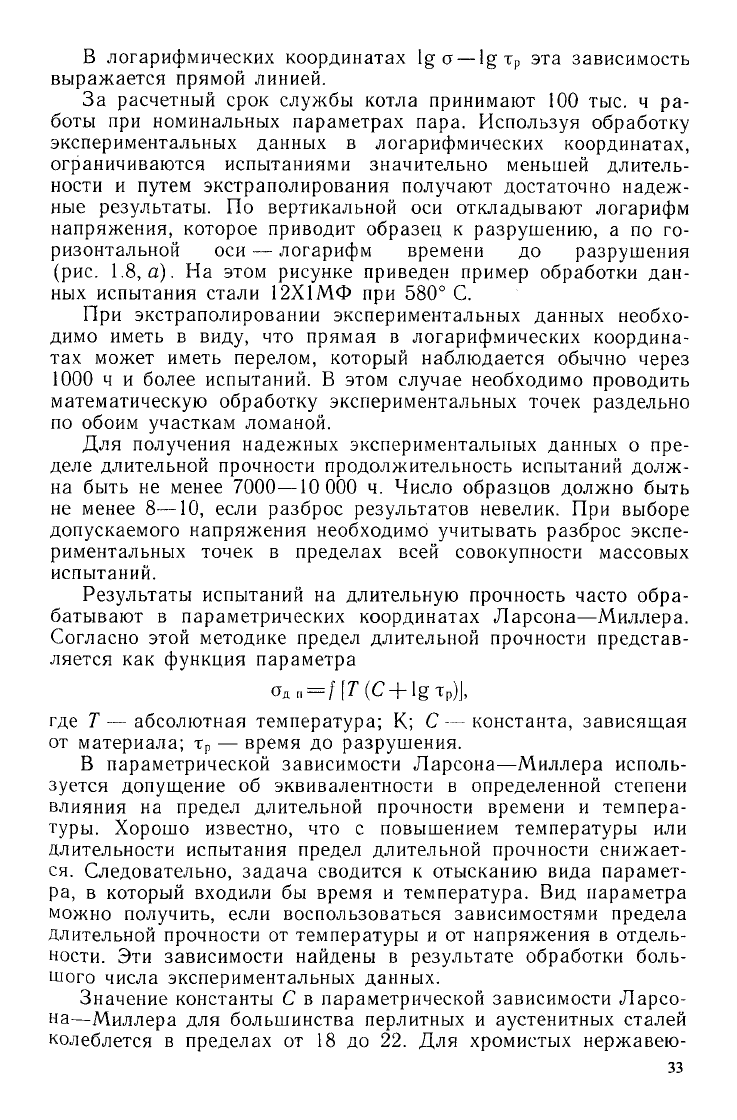

В логарифмических координатах lgo —

lgTp

эта зависимость

выражается прямой линией.

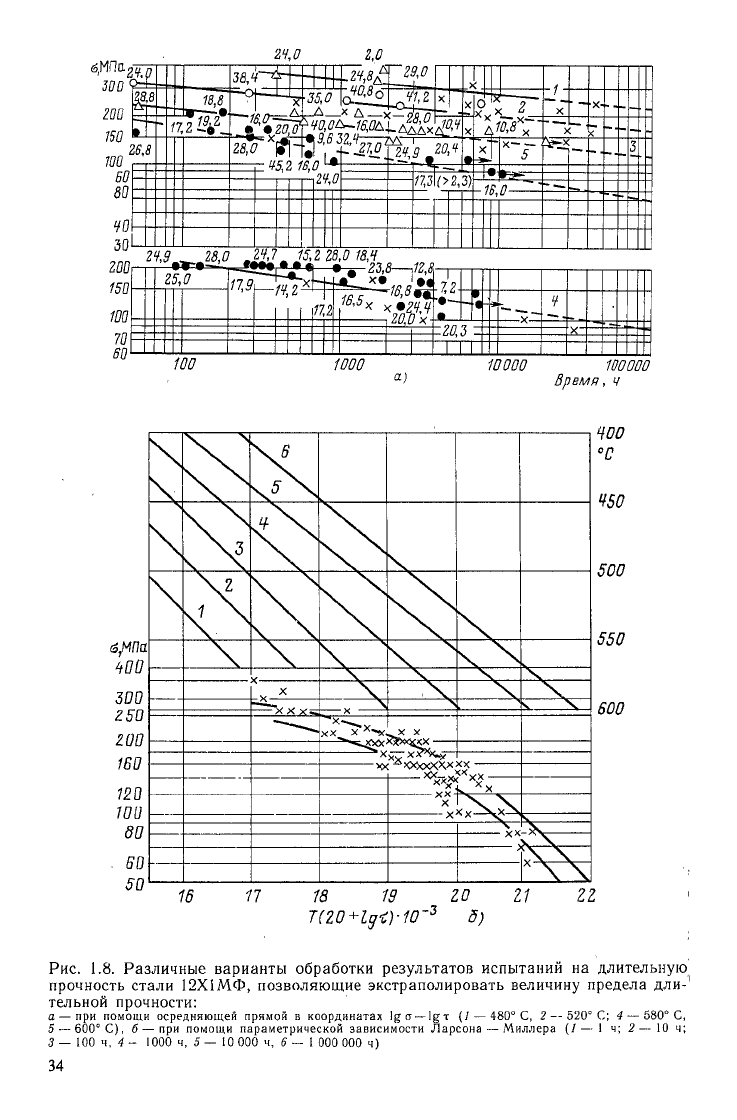

За расчетный срок службы котла принимают 100 тыс. ч ра-

боты при номинальных параметрах пара. Используя обработку

экспериментальных данных в логарифмических координатах,

ограничиваются испытаниями значительно меньшей длитель-

ности и путем экстраполирования получают достаточно надеж-

ные результаты. По вертикальной оси откладывают логарифм

напряжения, которое приводит образец к разрушению, а по го-

ризонтальной оси — логарифм времени до разрушения

(рис.

1.8, а). На этом рисунке приведен пример обработки дан-

ных испытания стали 12Х1МФ при 580° С.

При экстраполировании экспериментальных данных необхо-

димо иметь в виду, что прямая в логарифмических координа-

тах может иметь перелом, который наблюдается обычно через

1000 ч и более испытаний. В этом случае необходимо проводить

математическую обработку экспериментальных точек раздельно

по обоим участкам ломаной.

Для получения надежных экспериментальных данных о пре-

деле длительной прочности продолжительность испытаний долж-

на быть не менее

7000—10

000 ч. Число образцов должно быть

не менее 8—10, если разброс результатов невелик. При выборе

допускаемого напряжения необходимо учитывать разброс экспе-

риментальных точек в пределах всей совокупности массовых

испытаний.

Результаты испытаний на длительную прочность часто обра-

батывают в параметрических координатах Ларсона—Миллера.

Согласно этой методике предел длительной прочности представ-

ляется как функция параметра

a«„ = ff7-(C +

lgTp)J

(

где Т — абсолютная температура; К; С — константа, зависящая

от материала; т

р

— время до разрушения.

В параметрической зависимости Ларсона—Миллера исполь-

зуется допущение об эквивалентности в определенной степени

влияния на предел длительной прочности времени и темпера-

туры. Хорошо известно, что с повышением температуры или

длительности испытания предел длительной прочности снижает-

ся.

Следовательно, задача сводится к отысканию вида парамет-

ра, в который входили бы время и температура. Вид параметра

можно получить, если воспользоваться зависимостями предела

длительной прочности от температуры и от напряжения в отдель-

ности. Эти зависимости найдены в результате обработки боль-

шого числа экспериментальных данных.

Значение константы С в параметрической зависимости Ларсо-

на—Миллера для большинства перлитных и аустенитных сталей

колеблется в пределах от 18 до 22. Для хромистых нержавею-

зз

бШи.6

150 *

26,8

100

ВО

г- С Я Л?/7 L*J Г-r-

*х

х

-

100000

Время, ч

б,МПа

300

г so

zoo

то

120

wo

во

. во

50

\5

\2

<

U

х

-Х-

х ^

хх^х *у<

^Х X

К^ХхХХХ

^х

х

хх^Ц,

XX

^хХххХХх

хх

-

х

I

>^ N.

xXx-N*-^

хх

)

16

17

18

19

го

21 ZZ

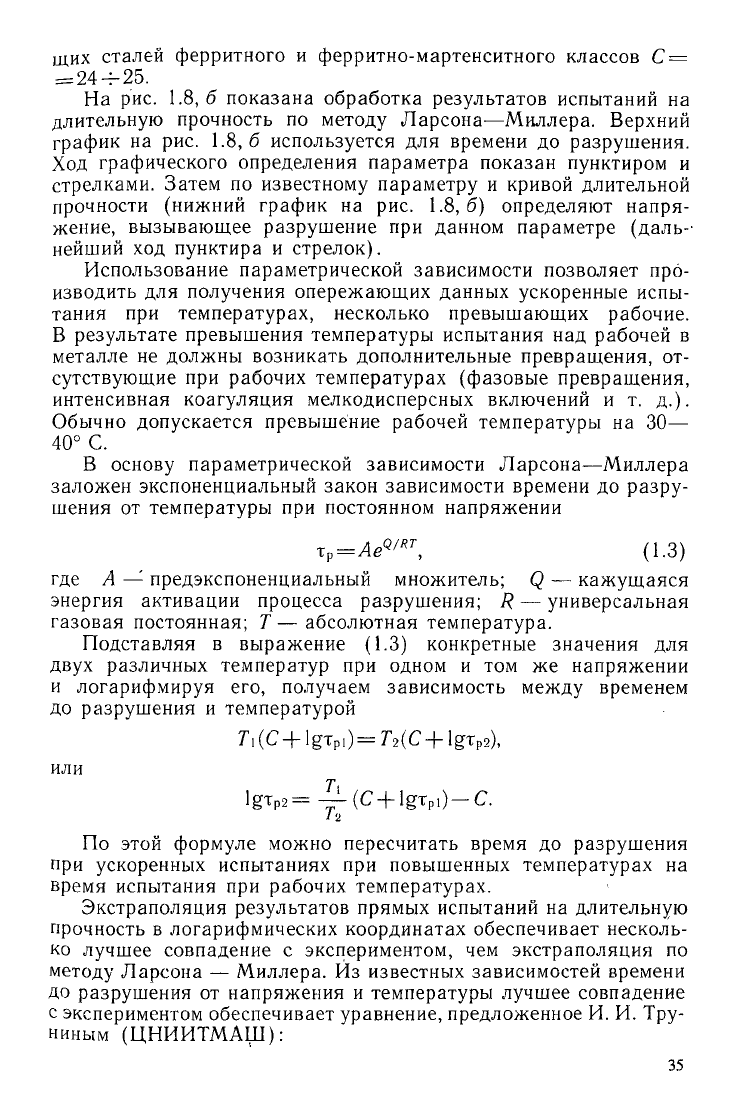

Рис. 1.8. Различные варианты обработки результатов испытаний на длительную

прочность стали 12Х1МФ, позволяющие экстраполировать величину предела дли-

1

тельной прочности:

а—при помощи осредняющей прямой в координатах \ga — \gx (1 — 480° С, 2— 520° С; 4 — 580° С,

5 — 600° С), б—при помощи параметрической зависимости Ларсона — Миллера (/— 1 ч; 2— 10 ч;

3 — 100 ч, 4 - 1000 ч, 5 — 10 000 ч, 6 —

1

000 000 ч)

щих сталей ферритного и ферритно-мартенситного классов С =

=

24-т-25.

На рис. 1.8,6 показана обработка результатов испытаний на

длительную прочность по методу Ларсона—Миллера. Верхний

график на рис. 1.8,6 используется для времени до разрушения.

Ход графического определения параметра показан пунктиром и

стрелками. Затем по известному параметру и кривой длительной

прочности (нижний график на рис.

1.8,6)

определяют напря-

жение, вызывающее разрушение при данном параметре (даль-

нейший ход пунктира и стрелок).

Использование параметрической зависимости позволяет про-

изводить для получения опережающих данных ускоренные испы-

тания при температурах, несколько превышающих рабочие.

В результате превышения температуры испытания над рабочей в

металле не должны возникать дополнительные превращения, от-

сутствующие при рабочих температурах (фазовые превращения,

интенсивная коагуляция мелкодисперсных включений и т. д.).

Обычно допускается превышение рабочей температуры на 30—

40° С.

В основу параметрической зависимости Ларсона—Миллера

заложен экспоненциальный закон зависимости времени до разру-

шения от температуры при постоянном напряжении

x, =

Ae

Q/R

\

(1.3)

где А — предэкспоненциальный множитель; Q — кажущаяся

энергия активации процесса разрушения; R — универсальная

газовая постоянная; Т—абсолютная температура.

Подставляя в выражение (1.3) конкретные значения для

двух различных температур при одном и том же напряжении

и логарифмируя его, получаем зависимость между временем

до разрушения и температурой

W +

lgT

pl

Hr

2

(C

+

lgTp

2

),

или

lgTp2=-£-(C+lgTp,)-C.

По этой формуле можно пересчитать время до разрушения

при ускоренных испытаниях при повышенных температурах на

время испытания при рабочих температурах.

Экстраполяция результатов прямых испытаний на длительную

прочность в логарифмических координатах обеспечивает несколь-

ко лучшее совпадение с экспериментом, чем экстраполяция по

методу Ларсона — Миллера. Из известных зависимостей времени

до разрушения от напряжения и температуры лучшее совпадение

с экспериментом обеспечивает уравнение, предложенное И. И. Тру-

ниным (ЦНИИТМАЩ):

т

р

= Л7^-'"ехр(^),

где Л, m, b и с — константы, зависящие от материала; Т— абсо-

лютная температура; а — напряжение, МПа. Это уравнение

кривой длительной прочности в координатах lga, lgr при 7 =

=const

дает более консервативные значения предела длитель-

ной прочности по сравнению с экстраполяцией по прямолиней-

ному закону.

Коррозионно-активная среда, например агрессивные топочные

газы с высоким содержанием SO2 и SO3, а также агрессивные

отложения на трубах поверхностей нагрева, может ускорять

процесс разрушения, способствуя образованию и развитию мак-

ротрещин, выходящих на поверхность.

Не совсем ясна роль кислорода в механизме разрушения

труб поверхностей нагрева, образцов, испытываемых на длитель-

ную прочность в воздушной среде, и пр. Поры, расположенные

в объемах металла, прилегающие к месту разрыва, всегда быва-

ют заполнены оксидами, хотя лишь немногие из них сообщают-

ся с поверхностью.

Если напряжения распределены в детали неравномерно и

имеется концентрация напряжений, то разрушение происходит

в месте максимальных напряжений. В шпильках, а также в

образцах с надрезом для испытания на длительную прочность

максимальные растягивающие напряжения возникают на некото-

ром расстоянии от дна надреза или скругления резьбы. В этом

месте и образуются первые трещины. Шпильки разрушаются

обычно по первому витку, так как нагрузка по виткам резьбы

распределяется неравномерно: большая ее часть воспринимается

первым витком и меньше половины — всеми последующими.

Основными способами повышения длительной прочности и со-

противляемости ползучести сталей являются рациональное леги-

рование и применение оптимальных режимов термической

обработки.

Пределы длительной прочности и ползучести зависят в зна-

чительной степени от микроструктуры стали.

Для повышения жаропрочности стали необходимо обеспечить торможение^

дислокаций и диффузии вакансий как по границам, так и в объеме зерна.

Дислокации хорошо затормаживаются мелкодисперсными карбидами и интер-

металлидами. Легирование твердого раствора элементами, повышающими

жаропрочность, приводит к усилению межатомных связей, уменьшает диффу-

зионную подвижность вакансий и тем самым замедляет диффузионную ползу-

честь. Сильные карбидообразователи — хром, молибден, титан, ниобий —

связывают углерод в прочные карбиды, затрудняют его диффузию и способ-

ствуют получению стабильной структуры. Из-за искажений кристаллической

решетки в районе дислокаций в их окрестности сильно повышается раство-

римость. Вокруг дислокаций особенно легко концентрируются атомы элементов,

образующих растворы внедрения,— углерода, азота, бора и др. Поэтому дисло-

кации часто оказываются местами зарождения частиц второй фазы.

Мелкое зерно, особенно в аустенитной стали (мельче восьмого балла по

стандартной шкале), способствует ускорению ползучести и снижает предел

длительной прочности. Выше отмечалось, что при высоких температурах пла-

стическая деформация протекает интенсивно по границам зерен. Вклад границ

зерен в общую ползучесть особенно велик при большой протяженности границ,

что характерно для мелкозернистой стали. В результате мелкозернистая сталь

отличается пониженным пределом ползучести и низкой длительной прочно-

стью.

Эффект снижения сопротивления ползучести из-за мелкозернистости тем

сильнее, чем выше температура. С повышением температуры увеличивается

доля зернограничной пластичности в суммарной деформации при разрушении.

Однако и очень крупнозернистая сталь также отличается неудовлетворительной

работоспособностью, так как у нее мала остаточная деформация, хотя предел

ползучести весьма высок. Принято считать, что зерно должно быть не крупнее

2—3 баллов.

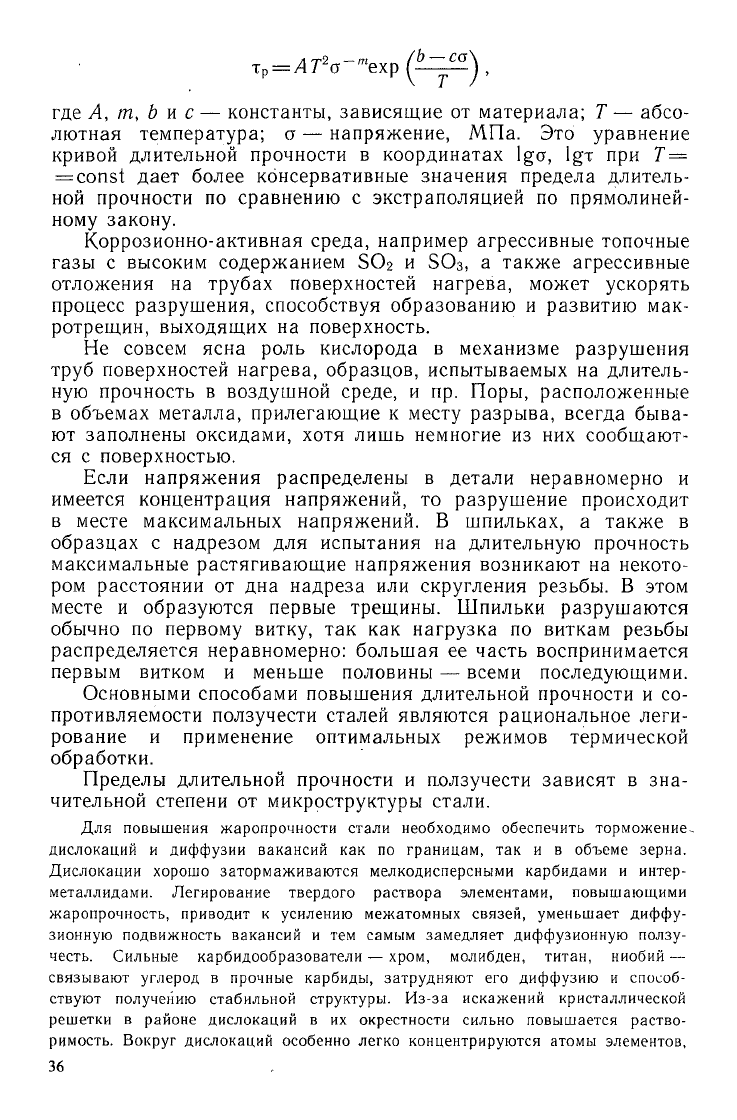

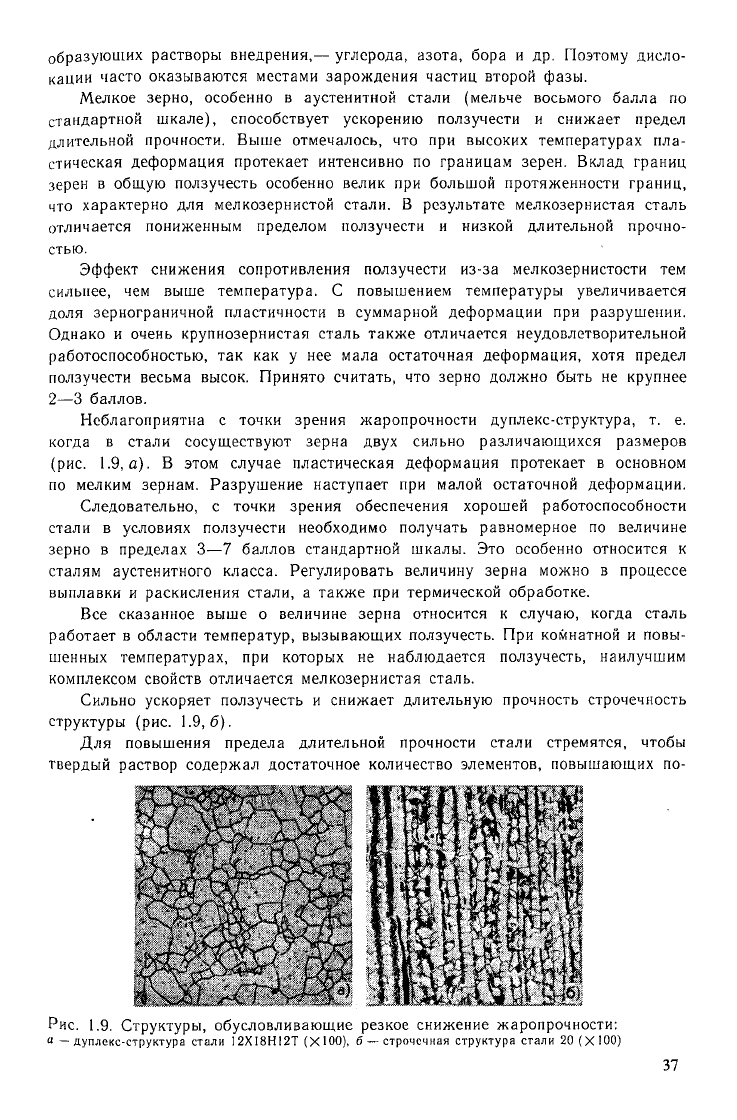

Неблагоприятна с точки зрения жаропрочности дуплекс-структура, т. е.

когда в стали сосуществуют зерна двух сильно различающихся размеров

(рис.

1.9, а). В этом случае пластическая деформация протекает в основном

по мелким зернам. Разрушение наступает при малой остаточной деформации.

Следовательно, с точки зрения обеспечения хорошей работоспособности

стали в условиях ползучести необходимо получать равномерное по величине

зерно в пределах 3—7 баллов стандартной шкалы. Это особенно относится к

сталям аустенитного класса. Регулировать величину зерна можно в процессе

выплавки и раскисления стали, а также при термической обработке.

Все сказанное выше о величине зерна относится к случаю, когда сталь

работает в области температур, вызывающих ползучесть. При комнатной и повы-

шенных температурах, при которых не наблюдается ползучесть, наилучшим

комплексом свойств отличается мелкозернистая сталь.

Сильно ускоряет ползучесть и снижает длительную прочность строчечность

структуры (рис.

1.9,6).

Для повышения предела длительной прочности стали стремятся, чтобы

твердый раствор содержал достаточное количество элементов, повышающих по-

рог рекристаллизации. В процессе эксплуатации при высоких температурах про-

исходит перемещение этих элементов из твердого раствора в карбиды и интер-

металлические соединения. При рациональном легировании и соответствующих

режимах термической обработки стремятся замедлить обеднение твердого раст-

вора (феррита или аустенита).

Нестабильность структуры стали ускоряет процесс ползучести. Так, сталь,

закаленная на мартенсит и отличающаяся высокой прочностью при испытании

на растяжение при комнатной и повышенной температурах, характеризуется

низким пределом ползучести и пониженной жаропрочностью. В процессе пол-

зучести такой стали происходит распад мартенсита (пересыщенного раствора

углерода в а-железе), ускоряющий пластическую деформацию вследствие того,

что при распаде мартенсита повышается диффузионная подвижность атомов.

При одном и том же химическом составе на предел длительной прочности

влияют способ производства стали и способ ее раскисления. Так, сталь, вы-

плавленная в электропечах, более жаропрочна, чем мартеновская. Жаропроч-

ность спокойной стали выше, чем полуспокойной. Наиболее низка жаропроч-

ность кипящей стали.

Необходимо иметь в виду, что между скоростью ползучести и пределом

длительной прочности нет однозначной зависимости. Иногда сталь со структу-

рой, обеспечивающей меньшую скорость ползучести, может разрушиться под

действием одинаковых напряжений и температуры раньше, чем та же сталь со

структурой, обусловливающей большую скорость ползучести.

Важную роль играет суммарная деформация до разруше-

ния — ресурс пластичности стали. Желательно иметь возможно

более высокий ресурс пластичности. При этом разрушению

предшествуют большие остаточные деформации и поэтому умень-

шается вероятность внезапного хрупкого разрушения.

В последнее время длительной пластичности стали, а также

чувствительности ее к надрезу в условиях ползучести уделя-

ется большое внимание. Особенно важна высокая длительная

пластичность и малая чувствительность к надрезу для обеспе-

чения работоспособности сварных соединений (отсутствие тре-

щин) и деталей, имеющих концентраторы напряжений (на-

пример, шпилек).

Ресурс пластичности можно оценивать по относительному

удлинению и поперечному сужению после разрушения.

Ряд исследователей предлагает использовать в качестве

критерия суммарную остаточную деформацию, накопленную на

первой и второй стадиях ползучести, и исходят из предпосылки,

что эксплуатация на третьей стадии ползучести, когда проис-'

ходит ускоренное накопление пластической деформации, недо-

пустима. В особенности это относится к аустенитным сталям и>

сплавам на никелевой основе, в которых трещины образуются

на ранних этапах ползучести.

В качестве критерия пластичности перлитных сталей можно

пользоваться относительным удлинением и поперечным сужением

разрушившихся образцов.

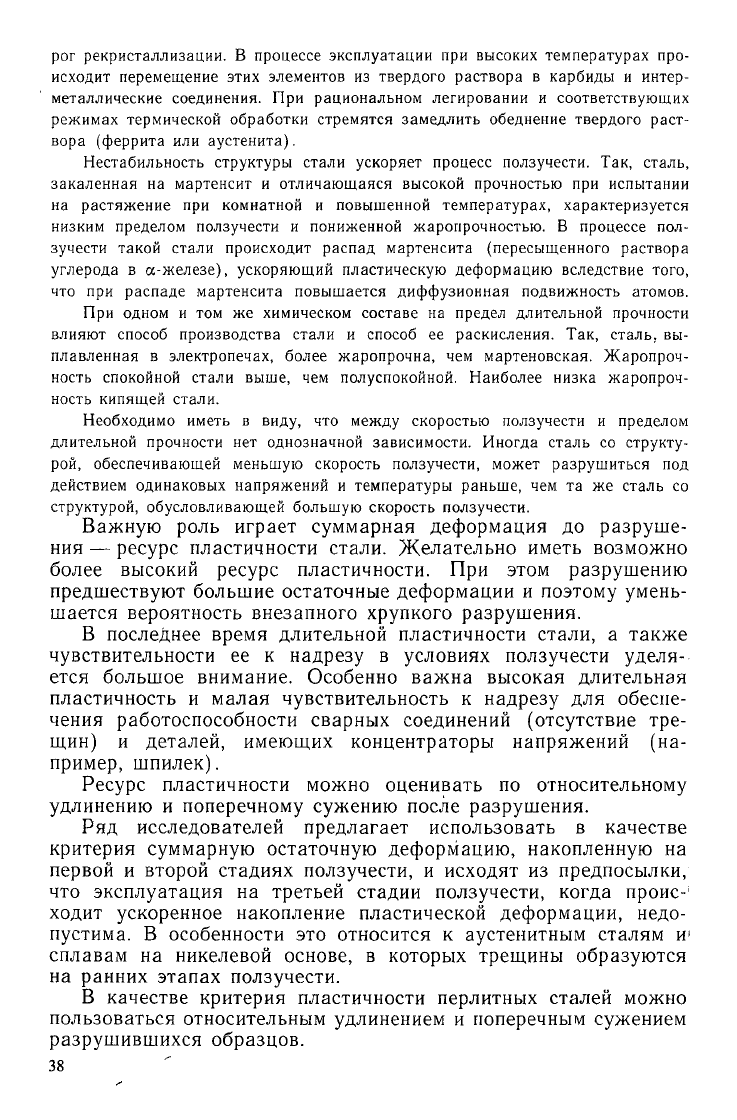

Рис.

1.10.

Зависимость поперечного

су-

жения металла ковано-сверленой тру-

бы

0273X48

мм из

стали 15ХМ1Ф

от

времени

до

разрушения

при

испытании

на длительную прочность

при

570°

С

ЯГ

0

%\

\

0

\

Л

L_0_

э

<

)\

Ос

о"

о

о

Ю

г

z ч в 10

3

г чб Ю

ч

Для каждой стали существует интервал температур,

в

кото-

ром

ее

относительное удлинение

при

длительном разрыве мини-

мально.

С

увеличением длительности испытания относительное

удлинение сначала уменьшается,

а

затем возрастает. Некоторые

плавки сталей 15Х1М1Ф, используемой

для

труб паропроводов

свежего пара, отличаются низкой пластичностью

при

рабочих

температурах.

На

рис. 1.10

показана зависимость поперечного сужения ста-

ли 15Х1М1Ф

от

времени

до

разрушения

при

температуре 570°

С;

испытывались тангенциальные образцы

0 6 мм,

Труба

0

273Х

Х48

мм

изготовлена

из

кованой заготовки путем сверления.

Термическая обработка

—

нормализация

от 1030 до

1040°

С, от-

пуск

при

740—760°

С в

течение

7 ч.

Промежуток времени,

в

течение которого наблюдается сниже-

ние пластичности стали, зависит

от

состава стали, термической

обработки, напряжения

и

температуры испытания.

Длительная пластичность перлитных сталей 12Х1МФ

и

15Х1М1Ф заметно различается

(рис. 1.11, а и б). В

случае мас-

совых испытаний

при

температурах 560—570°

С

сталь 12Х1МФ

имеет лучшие показатели

по

длительной пластичности.

А.

В.

Станюковичем

[66]

предложен метод оценки деформа-

ционной способности жаропрочных материалов, который основан

на испытании образцов

на

растяжение

с

заданной постоянной

скоростью деформации

(при

обычных испытаниях

на

ползучесть

скорость деформации изменяется, неизменной остается нагруз-

ка, приложенная

к

образцу).

При

испытании

с

постоянной ско-

ростью деформации резко сокращается разброс значений пластич-

ности

при

разрушении. Результаты испытаний наносят

на

гра-

фик

в

координатах удлинение

при

разрушении

—

температура

(lgap/)

(рис.

1.12).

Изменение относительного удлинения

с

изменением темпера-

туры

при

испытании

с

постоянной скоростью деформации

ха-

рактеризуется V-образной кривой.

Для

каждой скорости испы-

тания получается своя кривая.