Аносов Ю.М. и др. Основы отраслевых технологий и организации производства

Подождите немного. Документ загружается.

�

j 6 7 8

9

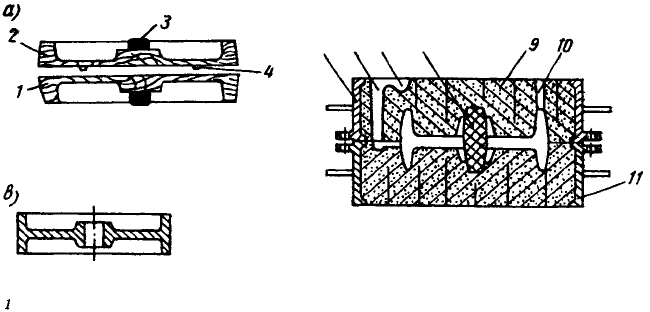

Рис. 6.1. Модель (а), форма в сборе для литья в ПГФ (6), отливка (в)

:

- низ модели; 2 - верх мод

е

ли; 3 - знак; 4 - штыри; 5 - верхняя оnока; 6 - стояк;

7

-литиикован чаша; 8-стержень; 9-формовочная смесь; 10-выпор; 11 - нижняя опока

жих материалов и связующих. Модели и стержневые ящики изго

товляют деревянными или пластмассовыми при индивидуальном

и мелкосерийном пизводстве и металлическими - при большей

серийности. Модели по конструкции изготовляют разъемными

(верх 2 и низ 1), взаимно фиксируемыми штырями 4 и соответ

ствующими впадинами (рис. 6.1, а), или

ц

ельными. Форма изго

товляется обычно в верхней 5 и нижней 11 опоках - металличес

ких ящиках открытых сверху и снизу. Формовка производится

вручную или с помощью двух формовочных машин. При машин

ной формовке части модели крепятся на модельных плитах верха

и низа, которые устанавливаютс

я

на соответствующие формовоч

ные машины. На модельную плиту по направляющим штырям

устанавливается опока, в которую засыпается формовочная смесь,

и производитс

я

формовка соответственно верхней или нижней по

луформы. Готовые полуформы подаются обычно на литейный кон

вейер, где в нижнюю полуформу устанавливаются стержни и др. , ее

накрывают верхней полуформой, скрепляют их между собой или

нагружают во избежание вытекани

я металла на

разъем, собранную

литейную форму через литвиковую чашу 7 и стержень В (рис. 6.1, б)

заливают

жидким металлом. Выпор 1 О служит для выхода вытес

няемого из формы воздуха и

газов, для

слива загрязненного и ос

тывшего при заливке металла, а также для наблюдения за ходом

заливки литейной формы. Металл кристаллизуется в форме и ох

лаждается до безопасной для отливки температуры, при которой

отливку можно извлечь из формы

, не опасаясь повредить ее. Затем

производится разрушение формы, как правило, на выбивной решет

ке с эксцентриковым вибратором, при вибрации смесь провалива

ется сквозь решетку и направляется в смесеприготовительное от

деление для повторного использования, а отливка с литвиковой

системой направляется на очистку для отделения приставшей

к поверхности смеси и удаления из п

олостей

и отверстий остатков

стержней. Эффективной считается выбивка стержней в электро-

131

гидравлических камерах, гд используется эффект дискретных

электрических разрядов в воде

.

Отделение литникавой системы от

отливки - обрубка - производится с помощью зубил, пил, диско

вых фрез, абразивных кругов, штампов на соответствующем обору

довании. Затем производитс

я

зачистка заусенцев, облоя

и других

дефектов. Последующая термическая обработка заключается обычно

в низкотемпературном о·гжиге для снятия остаточных напряжений

чугунных отливш< и нормализации или отжиге соответственно для

отливок из углеродистых и легпрованных сталей. Далее поверх

ность

отливок очищается от окалины в галтовочных

б

арабанах,

дробеметных или дробеструйных установках, вибрационных ма

шинах. После контроля формы, размеров и свойств отливки пере

даются на механическую обработку.

Литье в оболочковые фор.мы. Формовочная смесь приготовля

ется из кварцевого песка с добавлением в качестве связующего

термореактивной смолы. Эта смесь наносится на нагретую метал

лическую модельную плиту и образует корку толщиной 6-15 мм.

Корка после окончательного твердения в печи образует оболочко

вую полуформу. Пара полуформ скрепляется или склеивается, об

разуя разовую литейную форму. Несколько оболочек устанавлива

ются в контейнер и засыпаются песком или дробью для предотв

ращения разрушения формы давлением жидкого металла. Осталь

ные процессы аналогичны литью в ПГФ. Этим способом получа

ют несложные отливки, из любых литейных сплавов, изготовляемые

в форме с одним разъемом и небольшим количеством стержней.

Наибольший

габарит отливки обычно не превышает 1 м. Особеннос

тью способа являются меньшие припуски и шероховатость по срав

нению с литьем в ПГФ, дефицитность связ

у

ющего. Литье в обо

лочковые формы применяется при крупносерийном и массовом

производстве, изготовление полуформ производится на маши

нах-автоматах.

Литье по выплавляемы оделя наиболее эффективно для

особо

сложных и особо тонкостенных отливок из любых литейных

сплавов. Модели изготовляются из легкоплавких модельных со

ставов, классическим является смесь парафина (50 %) и стеари

на (50 %) каждого. Модельный состав, подогретый до полужидко

го состояния, запрессовывается в металлическую пресс-форму. Пос

ле

охлаждения модель извлекается. Мелкие модели собираются

в модельные блоки. Модельный блок погружается в специальную

клеящую суспензию, покрывается слоем I<варцевого песка и су

шится до 2 часов. Так наносится 2-7 слоев, образующих оболоч

ку - литейную форму. Модельный состав выплавляется паром,

горячей водой или в электрической печи сопротивления. Затем

несколько оболочек заформовываются в контейнер и

прокалива

ются в печи для выжигания модельного состава и обжига оболо

чек, после чего формы заливаются жидким металлом. Затем

следуют выбивка, отрубка, очистка, термообработка, контроль.

При данном способе литья оболочка удаляется труднее вибрацией,

132

а из труднодоступных мес·r остатки оболочки выщелачиваются. До

стоинствами данного способа являются отсутствие разъема формы

и сопутствующего ей смещения частей 'ливки, отверстия за исклю

чением узких и длинных получаются без стержней. Припуски на

механическую обработку значительно меньше, чем при литье в ПГФ,

и на большинство поверхностей, за исключением посадочных и сты

ковочных, не назначаются, что приводит к существенной экономии

при последующей механической обработке.

Литье в кокиль. Кокиль - это металлическая литейная фор

ма,

рабочие полости которой часто выполняются литьем. Поэто

му кокиль относительно дешев. Кокиль выдерживает от 100 (круп

ные стальные отливки) до

500 000

(отливки из алюминиевых

сплавов) заливок. Повышенная теплопроводность кокилей не поз

воляет получать очень тонкостенные отливки, но за счет ускорен

ного охлаждения величина зерен оказывается меньше, чем при

литье в разовые формы, и физико-механические свойства отливок

выше. Размеры отливок достаточно велики, например, корпус ди

зельного двигателя. По сравнению с литьем в ПГФ уменьшается

трудоемкость процесса и расход формовочных материалов (песча

ные стержни применяются только для небольтих отверстий), по

вышается его производительность, уменьшаются припуски и

об

ъем

последующей механической обработки. Применение литья в ко

киль с

·

rановится эффективным, начиная со среднесерийного про

изводства.

Литье под давлением. Способ позволяет получать самые точ

ные (9 квалитета), самые сложные (корпус карбюратора) отливки

преимущественно из сплавов цветных металлов с поверхностью

низкой шероховатости (R8 � 1,6) с самыми тонкими стенками

(до 1 мм). Жидкий металл под давлением поршня машины до

800 МПа запрессовывается в металлическую пресс-форму, из кото

рой после кристаллизации и охлаждения до безопасной темпера

туры отливка удаляется толкателями формы. Далее производится

обрука, очистка поверхности, в необходимых случаях - зачистка.

После контроля отливка передается на механическую обработку.

Обработке подлежат только посадочные и стыковочные поверх

ности, а также мелкие резьбовые отверстия. В необходимых случа

ях отливки из цветных металлов армируютел твердыми стальны

ми вставками или подшипниками скольжения, которые перед

заливкой жидкого металла устанавливаются в пресс-форму подобно

стержням при литье в ОПФ или кокиль. Производительность

данного способа (до 400 заливок в час) самая высокая по сравне

нию с остальными способами литья. Примерам крупной отливки

является блок цилиндров автомобиля «Москвич•> из алюминиево

го сплава массой

18,6

кг. Стойкость пресс-форм при литье алю

мин

и

евых сплавов составляет от 60 до 200 тыс. заливок. Харак

терным недостатком литья под давлением является наличие га

зовой пористости отливок, ухудшающей прочность и затрудняю

щей термическую обработку. Пористость возникает из-за большой

133

скорости впрыска жидкого металла и невозможности удаления

всего воздуха из полости пресс-формы. Литье под давлением при

меняется обычно при крупносерийном и массовом производстве.

6.3. ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ

RУ3НЕЧНО-ШТАМПОВОЧНОГО ПРОИ3ВОДСТВА

Продукцией кузнечно-штамповочного производства могут б

ыть

заготовки - кованые и штампованные поковки, изготовленные ме

тодами горячей объемной обработки давлением, и готовые детали,

полученные холодной штамповкой. Заготовками для изготовления

поковок являются блюмсы, сортовой прокат и слитки УНРС.

Разд

елепие материалов па штучпые заготовки обычно

произ

водится на кривошипных сортовых ножницах. Блюмсы и круп

ный сорт разделяют газокислородной или плазменной резкой. Рез

ка с помощью дисковых пил применяется редко из-за низкой про

изводительности. Разрезанные заготовки нагреваются, затем ку

ются или штампуются. Поковки подвергаются термической обра

ботке - нормализации для углеродистых сталей или отжигу для

легированных, сравнительно редко производится термическое улуч

шение - закалка с последующим высоким отпуском, позволяющее

обеспечить наилучший комплекс физико-механических свойств ма

териала. После термообработки производят очистку от окалины

и выходной контроль формы, размеров и физико-механических

свойств материала поковок, так же как для отливок.

Кривошиппые и гид

р

авлические ножницы выполняют резку

ножами заготовок сдвигом одной ее части относительно другой.

Они делятся на сортовые - для резки сортово

г

о

и фасонно

г

о

проката,

листовые - для резки листового проката и комбиниро

ванные - для резки сортово

г

о листового и фасонно

г

о проката

малых сечений. На сортовых ножницах можно резать пруток диа

метром до 320 мм (рис. 6.2). При верхнем положении ножа

4

и прижима 3 пруток 2 подается по рольгангу до упора 6, после

чег

о прижим опускается и прижимает пруток к неподвижному

ножу

1,

затем подвижной нож отрезает заготовку

5.

Длина

заготовки меняется регулированием упора. Резка на

кривошипных ножницах высокопроизводительна (до 12-40 заго

товок в минуту) и происходит без отходов, кроме концевых. Не

достатком является искажение формы заготовки: косина

z -

неперпендикулярность торцов образующей заготовки, смятие с

и

утяжины у, точность резки невысока. Для уменьшения искаже

ний формы заготовки выпускаются ножницы для резки с диффе

ре

пциальпы зажи

о

,

при которой пруток и заготовка зажима

ются

силой Q

,

пропорциональной усилию резки Р. Чтоб

ы избе

жать косины торцов, применяют резку с наклоном прутка на

угол

1

(рис. 6.2).

134

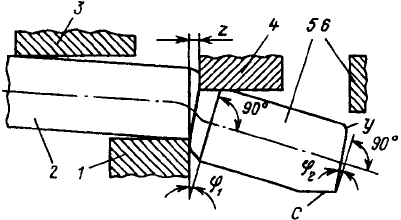

Рис. 6.2. Схема резки прутков сортовых

ножницах:

1 - нож; 2-nруток; 3 - прижнм; 4 - нож;

5 - заготовка; б -упор

Резка

с

предварительным подогревом применяется для не

отожженных высокоуглеродистых и легированных сталей во избе

жание образования торцовых трещин.

Нагрев еталла перед горячей обработкой давлением произ

водится для уменьшения сопротивления деформации (в

10-15 раз)

и соответственно мощности деформирующего оборудования, а так

же для увеличения ег

о пластичности. Нагревательные устройства

делятся на пламенные печи, работающие на природном газе или

мазуте, электрические печи и установки - сопротивления, индук

ционные и комбинированные. По организации нагрева эти уст

ройства делят на камерные и методические (проходные).

В ка

мерных печах загрузка холодных заготовок и выгрузка нагретых

производится через одно окно, они применяются при индивиду

альном, мелко- и среднесерийном производстве. Температура ра

бочего пространства примерно одинакова по всему

об

ъему. Про

ходные печи работают непрерывно и применяются при крупносе

рийном и массовом производстве. Заготовки передвигаются от

места загрузки к месту выгрузки конвейерами, толкателями или

вращением пода печи. Температура рабочего пространства этих

печей нарастает в том же направлении. Для уменьшения окисле

ния металла при нагреве применяются печи с защитной атмосфе

рой

, установки для скоростного и комбинированного

нагрева, печи

ванны с расплавленными щелочами и солями и др.

Ковка применяется при единичном производстве мелких и сред

них поковок и при любой серийности - крупных покавак само

го разного назначения, например, валов, осей, рычагов, шатунов,

втулок, фланцев, зубчатых колес. Это наиболее универсальный

способ обработки металлов давлением. Особенностью ковки яв

ляется применение универсальног

о

основного инструмента - бой

ков плоских, реже вырезных и вспомогательного - противней,

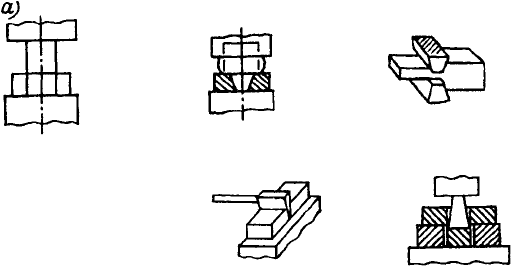

пережимок, оправок, топоров и др. (рис. 6.3). При использова

нии подкладных штампов - колец для осадки и высадки, протя-

135

ж

д;

;

~

'!i

)

е)

~

~

Р

ис

. 6.

3

.

О

с

новн

ы

е операции ковки: а - о

с

адка заготовки; 6 -

высадка

и

о

с

адка части заготовки; в - протяжка; г - раскатка

проитой заготовки на оправке для изготовления

к

олец; д -

разрубка заготовк

и с

помощью топора, отрубка концов поковки

и

л

и

обрубка ча

с

тей поковки; е - проивка

жек; специальных подкладных штампов, например, для ковки рым

болтов, грузоподъемных крюков, головок болтов и т. п., ковка

применяется при мелкосерийном производстве мелких и сред

них поковок.

Ковка мелких и средних поковок производится на пароваз

душных ковочных молотах с массой падающих частей (баба, верх

ний

боек, который к ней крепится, поршень и шток паровог

о

цилиндра) 0,63-8 т, тяжелых поковок - на гидравлических прес

сах усилием до 125 МН. Ковка мелких поковок, как правило,

в инструментальном и ремонтном производствах производится

на пневматических ковочных молотах с массой падающих частей

ДО 1000 КГ.

К достоинствам ковки относятся универсальность способа, ми

нимальные затраты на подготовку производства и высокое каче

ство поковок за счет благоприятной макроструктуры

-

направ

ление волокон металла следует контуру поковки. К недостаткам

ковки относятся большая трудоемкость, низкая производитель

ность, большие припуски, напуски и объем последующей механи

ческой обработки.

Г

орячая об

ъ

е

пая штамповка

Основной особенностью горячей

объемной штамповки (ГО

Ш)

является применение специального инструмента - штампа, при

годного для изготовления заготовок деталей только одного типо

размера,

в отличие от универсального инструмента для ковки -

гладких бойков. Штамп - это сложный в изготовлении и трудо

емкий инструмент, поскольку обычно содержит несколько ручьев.

Ручей - это совокупност

ь

вырезов в верхнем и нижнем штампе,

136

одновременно

деформирующих горячую заготовк

у. Если при

ковк

е бойки

деформируют плоские поверхности

заготовки,

кон

тактирующие

с ними, а боковые поверхности

деформир

уются

свободно без

контакта

с

байками, то при штамповке

деформиро

вание

заготовки в

каждом ручье заканчивается

контактом ме

талла

со всеми

поверхностями ручья, вкл

Ю

чая боковые. Это при

водит к более

интенсивному деформированию металла,

повыше

нию его пластичности

,

производительности про

ц

есса

и возможно

сти получения

заготовок значительно более сложной

конфигура

ции. Ручьи штампа служат для постепенного при

ближения

заготовки для

штамповки, нарезанной обычно из

круглого

сорто

вого

проката и имеющей чаще всего форму простейшег

о цилинд

ра, к сложной

конфигурации штампованной поковки. Из-за высо

кой

стоимости штампов

ГОШ применяется при средне-,

крупносе

рийном

и массовом производстве. Горячая поковка

сразу после

штамповки

является точным оттиском окончательн

о

г

о (чисто

вого) ручья, который

,

как и остальные ручьи, изготовляе

тся обра

боткой

резанием с высокой точностью и малой шеро

ховатостью

поверхностей,

поэтому величины припусков, допускае

м

ых

откло

нений

размеров и об

ъем последующей механическо

й об

ра

ботки

существенно

меньше, чем для кованой поковки.

ГОШ позволяет

получить

поковки более сложной конфигурации,

соответствую

щей

конфигурации (

гравюре) окончательного ручья,

поэтому тру

доемкость

штамповки значительно ниже, а производите

льность

соответственно выш

е, чем при ковке.

ГОШ

производится

в закрепленных и лезакрепленных

штам

пах.

Н

ормально

штамповка осуществляется в закрепле

нных штам

пах. Об

ычно две части штампа надежно закрепляются:

одна - в

б

а

бе

молота, ползуне пресса или блоке пуансонов, вторая -

в плите

штамподержателя,

столе пресса или матрицедержателя

х.

Н

езакреп

ленные

штампы применяются крайне редко

- при

мелкосерийном

производстве

или, когда высота штампового простран

ства оказы

вается недостаточной

для извлечения поковки из

штампа.

ГОШ

производится

в открытых и закрытых штампах.

Обычно

применяе

'

СЯ штамповка в открыты

х

шта

па

х.

Это наиболее

простой,

надежный и универсальный способ штамповки

, позволяю

щий

получать

поковки самой сложной конфигурации.

При

штамповке

в окончательном ручье избыточная часть

металла

выдавливается

на по

верхность разъема, обра

зуя

облай. По мере

сближения частей

штампа зазор между

ними

уменьшается, что

приводит к увеличен

и

ю сопротивления вытеканию

м

еталла в об

лай

и обеспечивает

надежное оформление самых трудно

заполняе

мых частей поковки.

Для

нормального заполнения

штампа и га

рантированно

го оформления поковки в конструкции

чистового ру

чья

предусматривают устройство облайной канавки.

Ш

та

повка в закрыты

х

шта

па

х

применяется

при изготов

лении, как правило, покавак типа тел вращения. Дело

в том, что

137

для поковок сложной конфигурации трудно обеспечить одновре

м

е

нный выход штампуемого металла по периметру поковки к по

верхности разъема штампа, это приводит к образованию торцового

заусенца в отдельных частях поковки, заклиниванию штампа, не

возможности доштамповки поковки и возможному разрушению

штампа. В закрытых штампах осуществляется и штамповка вы

давливанием.

ГОШ производится на паравоздушных штамповочных моло

тах

ПШМ, кривошипных горячештамповочных прессах КГШП,

горизонтально-ковочных

машинах ГКМ, винтовых прессах ВП,

гидрав

лических прессах ГП и т. д.

П

Ш

М представляет собой машину ударно

г

о действия и имеет

много общего с ковочным паравоздушным молотом. Отличия за

ключаются в устройстве опорной массивной части -

шабота и в сис

теме управления.

Н

ижняя часть штампа устанавливается на под

штамповую плиту, верхняя часть - в массивную кованую подвиж

ную часть - бабу с помощью клина и поперечной шпонки для

обеспечения надежности их крепления. ПШМ является наиболее

универсальным штамповочным агрегатом, позволяющим изготов

лять

самые разнообразные поковки любой сложности. В молото

вых штампах применяются практически все виды ручьев. Дина

мичность нагрузки при штамповке (скорость бабы достигает

8 м/с)

обеспечивает интенсивное заполнение ручьев штампа деформируе

мым металлом.

Н

а молотах штамповка производится как прави

ло в открытых ручьях, т. е. с образованием облоя. Отверстие в по

ковке пробивается двумя бобышками (выступами) штампа не на

сквозь - между ними остается перемычка определенной толщины

во избежание

б

ыстрого износа или разрушения штампа. Для об

резки

облоя по контуру поковки на разъеме и пробивки перемыч

ки

в отверстии применяются специальные обрезные кривошипные

прессы, на которые устанавливаются специальные штампы

обычно

для комбинированной обрезки и прошивки поковок. Поэтому для

организации микроучастка ГО

Ш

устанавливается печь для нагре

ва

металла, ПШМ с определенным материалом и размерами ПО··

ковки массой падающих частей (масса бабы с верхней частью штам

па, паровог

о

поршня и соединяющего их штока) и обрезного прес

са.

Массу падающих частей ПШМ ориентировочно можно опреде

лить по формуле

M

=

6S,

где

М - масса падающих частей молота

2

кг; S - площадь поков

ки в

плане (по поверхности разъема), см

.

Штамповочные молоты строят с массой падающих частей от 1 до

25

т. Как правило, обрезные прессы устанавливают в соответствии

с

типоразмером молота. Так для ПШМ с массой падающих

частей

1 т выбирается обрезной пресс усилием 1600 кН и т. д.

138

ПШМ

применяют при

серийном и крупносерийном

пр

оизвод

стве, а с универсальными штамповыми блоками и быстро

сменны

ми вставками ручьев - и при мелкосерийном.

К

Г

Ш

П

при штамповке обеспечивает гораздо меньш

ую дина

мично

сть нагрузки по сравнению с молотом (скорость

ползуна

не превышает 1

м/с). Это приводит к менее интенсив

ному за

полнению ручьев и часто - к увеличению необходимог

о

количе

ства ручьев в штампе. Вместе с тем снижаются треб

ования

к креплению штампов, что позволяет применять

рез

ьбовые

устройства вместо клиньев и шпонок. Поэтому штамп

для

КГШП

представляет собой универсальный блок

из нижней плиты

, кото

рая крепится прихватами к столу пресса, и верхней плиты

, кото

рая

крепится к ползуну. Плиты между

собой координир

уются

с

помощью направляющих колонок и втулок аналогичн

о штам

пу

для листовой штамповки. В плитах предусматриваю

тся гнез

да для крепления об

ычно до трех вставок ручьев. В

конструк

ции пресса предусмотрены выталкиватели с механичес

ким при

водом для принудительно

г

о удаления поковки из нижне

й и верх

ней частей штампа. Это позволяет уменьшить макси

мальные

штамповочные

уклоны с 7 до 5° для

наружных

поверх

ностей

и с 10 до 7° - для

внутренних по сравнению с ПШМ.

Ползун

КГШП

осуществляет

возвратно-поступательные движе

ния с по

мощью

кривошипно-шатунного механизма, поэтому

величина

хода ползуна постоянна и весь процесс деформировани

я

металла

в

каждом ручье производится

за один ход. Это

существе

нное

отличие КГШП от ПШМ. Баба молота с верхней частью

штампа

может быть остановлена в любой момент перемещения,

что по

зволяет получать поковки с большой разницей поперечн

ых сече

ний.

Н

а КГШП ход ползуна постоянен.

Это существенно

снижа

ет

возможности КГШП

и при необходимости получени

я таких

поковок КГШП приходится агрегатировать с такими

маши

нами,

как ковочные вальцы или горизонтально-ковочные

машины

(ГКМ). Уменьшение скорости деформирования позволя

ет при

менять на КГШП

штамповку в закрытых ручьях и

выдав

лива

нием, но во втором случае применяются прессы с

увели

ченным

ходом

для обеспечения пространства для выталкиван

ия

удли

ненных

поковок. Применение закрытых ручьев исключа

ет опе

рацию обрезки и, соответственно, необходимость обрезног

о прес

са. Одновременно постоянство хода

ползуна приводит

к

увели

чению производительности. Известно, что КГШП имеют

боль

шую

производительность по

сравнению с

ПШМ. Это о

бъясн

яет

ся

тем, что при

большой быстроходности на

ПШМ в

каждом

ручье приходится наносить несколько ударов, а на прес

се

произ

водится один ход.

Ориентировочно необходимое усилие пресса

Р

(основная

харак

теристика) можно приближенно определить по массе па

дающих

частей молота М (кг)

139

Р = 1000 М,

к

Н.

Применение КГШП эффективно при крупносерийном и массо

вом производстве, поскольку эти прессы стоят в 4-5 раз дороже

аналогичных по мощности молотов.

Г

К

М-это машина во многом аналогичная КГШП.

Ползун,

к которому крепится блок пуансонов со сменными пуансонами,

приводится в движение в горизонтальной плоскости таким

же

кривошипно-шатунным механизмом. Элемент же, служащий сто

лом

КГШП, в ГКМ разделен на две части и называется блоком

матриц.

Неподвижная матрица крепится к станине машины,

а подвижная -

к боковому ползуну, приводимому в движение

ку

лачково-рычажным механизмом от главного вала машины. Плос

кость разъема блока матриц чаще всего вертикальна, соосна блоку

пуансонов и делит каждую матрицу по продольной оси

пополам.

Пуансон и разъемная матрица составляют ручей штампа. Ш

тамп

ГКМ может содержать несколько ручьев. В отличие от двух пре

дыдущих

г

оризонтально-ковочная машина имеет два разъема штам

па.

Один - между блоком пуансонов и блоком матриц, аналогич

ный разъему между верхней и нижней частями штампа на молоте

и прессе. Второй разъем проходит по оси блока матриц между

неподвижной и подвижной ег

о частями.

Н

аличие двух разъемов

позволяет существенно расширить технологические возможности

ГКМ по сравнению с остальным штамповочным оборудованием.

Напуски, в том числе и за счет штамповочных уклонов сводятся

к минимуму. Так, наружные уклоны поковки, как правило, отсут

ствуют (для ПШМ они составляют 7°, для КГШП - 5°). Кроме

того,

штампуютел поковки со сквозным отверстием,

а на других

машинах отверстия изготовляются с перемычками, для удаления

которых требуется дополнительная

об

работка на обрезном прес

се. Уклон сквозных и глухих отверстий при штамповке на ГКМ не

превышает

3°

, на

ПШМ и КГШП - соответственно 10

и 7°. На

М штампуютел в основном поковки типа тел вращения

из

калиброванной прутковой заготовки.

Н

агретый пруток подает

ся вдоль ручья неподвижной матрицы (в первом ручье - до упо

ра) и нажатием на педаль включается муфта сцепления. Глав

ны

й

и боковой ползуны одновременно начинают переме

щ

аться.

Но кинематика движения бокового ползуна построена так, что он

полностью закрывает

б

лок матриц и защемляет пруток в

зажим

ной части данног

о ручья, и только после этого подходит главный

ползун,

а пуансон соответствующего ручья производит необходи

мое

деформирование не зажатой части прутка. Затем главный

пу

ансон начинает отходить в исходное положение, и только тогда

боковой ползун, осуществлявший все это время «выстоЙ•> и одно

временно зажим прутка, отходит и освобождает заготовку. Пруток

перекладывается в следующий ручей и процесс повторяется. По

нятно, что ГКМ стоит дороже пресса и ее рационально применять

при крупносерийном и массовом производстве поковок.

140