Алехина Л.Т., Большаков А.С., Боресков В.Г. и др. Технология мяса и мясопродуктов

Подождите немного. Документ загружается.

Температуоа

золки, °С

Выплавляв-

мость, %

Таблица 72 перемешивая его сжатым воз-

духом, а затем снова залива-

Распад.

%

ют

свежим известковым моло-

ком.

Существуют различные при-

30 3',80 З',46 ^

МЫуСК0

Г

Н

^гТ,^л

С

о

а30ЛКИ

-

40 18,30 42,2 По способу ВНИКИМПа вна-

чале золку ведут известью

(до 14 сут), а затем 2%-ным раствором гидроксида натрия

(3—5 сут) при 20 °С. Общая продолжительность процесса

при этом снижается до 17—19 сут. Более быстро и равномерно

протекает золка во вращающихся барабанах. При этом от-

падает необходимость в перегрузочных операциях. Недостатком

этого способа являются небольшой коэффициент загрузки и гро-

моздкость аппаратуры, а также увеличенные потери колла-

гена.

Обеззоливание оссеина и мягкого сырья

После золки в сырье остается до 4—6% оксида кальция,

около 0,6% прочно связано с сырьем, остальное количество из-

вести удерживается за счет капиллярности и механически в

порах и на поверхности.

Процесс обеззоливания складывается из трех операций: про-

мывки сырья с целью удаления части извести и загрязнений,

нейтрализации оставшейся извести соляной кислотой, промыв-

ки сырья с целью удаления из него избытка кислоты.

Сырье промывают водой в аппаратах различного типа: кон-

троллерах и мездромойках. В мездромойках промывка про-

исходит в условиях интенсивного перемешивания сырья при

быстрой циркуляции, но они пригодны только для мелкого,

легкого сырья.

Продолжительность промывки проточной водой колеблется

от 24 до 34 ч. Промывка считается законченной, если рН жид-

кости, отжимаемой от сырья, не превышает 8,5 (при пробе фе-

нолфталеином не должно быть покраснения). Продолжитель-

ность промывки может быть сокращена, если зольную жид-

кость из сырья перед промывкой отжимать, например, на валь-

цах.

Остаток извести в сырье нейтрализуют соляной кислотой

в тех же промывных аппаратах. Преимущества соляной кисло-

ты перед другими кислотами не только в том, что она дает с

кальцием хорошо растворимые соли, но и в том, что при ней-

трализации этой кислотой потери коллагена наименьшие. Ко-

личество соляной кислоты берется из расчета 3—5% кислоты

(удельная масса 1,14) к массе сырья. Концентрация добавляе-

мой кислоты имеет существенное значение для состояния на-

жора сырья. Изоэлектрическая точка коллагена после золки

около 5,0. Поэтому рН раствора в процессе нейтрализации дол-

540

жен быть больше 5,0, иначе произойдет резкая дегидратация

коллагена. Чтобы этого избежать, к сырью по окончании про-

мывки добавляют свежую воду, а затем небольшими порциями

кислоту в виде 0,5%-ного раствора с таким расчетом, чтобы

концентрация свободной кислоты в растворе не превышала

0,25%. Продолжительность нейтрализации при непрерывной:

работе мешалки около 4—6 ч.

По окончании нейтрализации начинают промывку сырья

проточной водой. Вода, применяемая для промывки, должна

быть с общим низким содержанием солей, особенно щелочных.

Продолжительность промывки 6—8 ч. Промывку считают за-

конченной, если концентрация ионов хлора в отжиме не пре-

вышает 75 мг/л (проба с нитратом серебра), а рН при проб-

ной разварке остается в пределах 5,8—6,5.

Извлечение желатина и клея

Желатинирующие и клейдающие вещества из мягкого сы-

рья и мацерированной кости извлекают путем обработки его

горячей водой. Решающее значение для выхода, свойств и ка-

чества извлекаемого горячей водой- продукта имеет температу-

ра, при которой производят выварку. Чем выше температура,

тем глубже гидролиз коллагена и тем хуже качество продукта.

Во избежание ухудшения качества продукта и с целью наи-

более полного извлечения желатина и клея в технологической

практике процесс выварки организуют с таким расчетом, что-

бы воздействию высоких температур подвергалось минималь-

ное количество коллагена. Существуют три варианта органи-

зации процесса выварки: фракционный, батарейный (непре-

рывный) и смешанный.

Фракционный способ. Выварку желатина и клея фракцион-

ным способом производят в открытых котлах различной конст-

рукции. Наиболее удобны открытые котлы с паровой рубаш-

кой и решеткой, на которую укладывают сырье. Котел снабжен

крышкой с вытяжкой в атмосферу.

Величина рН бульона во время выварки не должна выхо-

дить за пределы 5,8—6,2, иначе возрастает скорость гидролиза

глютина. При необходимости бульон подкисляют сернистой

кислотой.

Температура выварки первой фракции должна быть мини-

мальной: для хорошо прозоленного сырья — не выше 60 °С, для

плохо прозоленного — не выше 65 °С. Число фракций 4—6.

Температура выварки каждой следующей фракции повышается

на 5°С в сравнении с предшествующей. Последнюю фракцию

вываривают при температуре, близкой к 100 °С, а в конце

выварку ведут при кипении.

Продолжительность варки должна быть также минималь-

ной, но достаточной для того, чтобы бульон первых трех-четы-

541

рех фракций был способен застудневать без последующего-

упаривания. Для этого его концентрация должна быть не ме-

нее 6%. Если нужная концентрация не будет достигнута через

6 ч, выварку прекращают, бульон сливают и после осветления

упаривают.

Общая продолжительность выварки не должна превышать

для желатина (6 фракций) 36 ч, для клея (4 фракции) — 24 ч.

Желатиновые бульоны первых четырех фракций используют

для выработки пищевого или фотожелатина. После фильтра-

ции нх или разделяют на два-три сорта согласно стандарту,

или смешивают, если разница в свойствах (концентрации буль-

она и крепости студня) незначительна. Все последующие фрак-

ции направляют на выработку технического желатина. При

этом их смешивают или делят на два сорта. В среднем путем

фракционной выварки удается получить до 70% пищевого или

фотожелатина и до 30% технического.

Клеевые бульоны первых двух фракций смешивают и на-

правляют на дальнейшую обработку. Бульоны остальных фрак-

ций используют для заливки в варочный котел.

В процессе выварки на поверхность бульона всплывает жир,

который необходимо систематически и тщательно удалять.

Батарейный способ (способ последовательного насыщения).

Выварку клея и желатина способом последовательного насы-

щения производят в автоклавах (диффузорах), соединяемых в

батареи по три — шесть штук. Этот способ используют преиму-

щественно в производстве клея, поэтому процесс этот обычно

называют обесклеиванием кости.

В процессе обесклеивания кость многократно подвергается

последовательному воздействию пара для диспергирования

коллагена и растворителя (горячей воды, ненасыщенного

бульона) с целью извлечения продуктов превращения коллаге-

на (клея, желатина). Свежую кость в головном диффузоре

обрабатывают паром низкого давления (до ЫО

5

Па). Давле-

ние пара в каждом следующем диффузоре постепенно повыша-

ют по мере обесклеивания кости и в последнем диффузоре его

доводят до 3-10

5

Па. Горячая свежая вода должна иметь тем-

пературу не ниже 95 °С. Число заливок кости свежей водой

не менее двух в каждом диффузоре.

Общее количество распарок от 6 до 18. Продолжительность

каждого периода (распарка и обработка растворителем) от

10 мин до 1 ч 30 мин. Общая продолжительность цикла 18—

24 ч. Чем больше свежих вод, тем больше выход клея и лучше

обесклеивание кости, но тем больше объем получаемых бульо-

нов при меньшей их концентрации (табл. 73).

Большой, объем получаемых бульонов требует мощной вы-

парной установки и большого расхода пара и электроэнергии.

При любой схеме организации процесса диффузии остаток азо-

та в обесклеенной кости не должен превышать 0,9%.

542

Таблица 73

Количество

Средняя масса бульонов, кг

свежих вод

на 1 т готового

распарок

свежих вод

на 1 т шрота клея

8 1

750—1000

3000—4000

13

2

1400—2000

5600—8000

12

3

2000—2900

8000—11 600

15

5

3000—4700 13 200—18 800

Смешанный способ (фракционио-батарейный). Этот способ

заключается в том, что первые два-три бульона из свежей кос-

ти в каждом диффузоре получают в виде фракций, а остающу-

юся кость обесклеивают по способу последовательного насыще-

ния. Таким путем удается сочетать преимущества двух первых

способов, отобрать фракции высококачественного бульона, год-

ные для выработки технического желатина, и хорошо обескле-

ить кость, получив при этом достаточно концентрированный

клеевой бульон. *

Обработка бульонов

Обработка бульонов заключается в очистке их от примесей,

осветлении, концентрировании путем упаривания или осажде-

ния из них клеевых веществ, консервировании и желатиниза-

ции.

Чтобы избежать снижения вязкости, промежуток времени

между вываркой бульона и его желатинизацией должен быть

не более 4 ч. Температуру бульона следует поддерживать на

уровне 60°С. Перед упариванием технические бульоны можно

консервировать сульфатом цинка.

Очистка и осветление. Вываренные бульоны содержат значи-

тельное количество примесей различного происхождения и раз-

личной степени дисперсности, вплоть до размеров коллоидов.

К их числу относятся остатки кости и мягких тканей, кальцие-

вые соли и кальциевые мыла, белковые частицы, жир и пр.

Эти примеси делают желатин и клей мутными. Кроме того,

жир увеличивает депрессию фотожелатина. Часть этих приме-

сей можно удалить отстаиванием перед сливом бульона из

варочного котла, а часть отделить фильтрованием через ткань.

Хорошей очистки и осветления бульона можно достигнуть

обработкой активированным углем. Таким путем можно уда-

лить из бульона не только взвеси, но и вещества, придающие

желатину нежелательный привкус и запах, если сырье было

недостаточно хорошо подготовлено к выварке. Активированный

уголь с активностью не менее 85% добавляют к бульону в ко-

личестве 0,3% по массе при тщательном перемешивании.

54а

Упаривание. Обезвоживание выпариванием экономичнее

обезвоживания сушкой. Поэтому, когда это допустимо по тех-

нологическим соображениям, клеевые и желатиновые бульоны

упаривают. Но желатин очень чувствителен к нагреву, вследст-

вие чего желатиновые бульоны первых фракций, если они спо-

собны желатинизироваться, как правило, не упаривают. Лишь

в жаркое время, когда температура в помещении выше 25 °С,

их упаривают до концентрации около 10% по клеемеру. Жела-

тиновые бульоны последующих сливов упаривают до концент-

рации 20—25%, при которой они достаточно хорошо желатини-

зируются и студень не плавится во время сушки. Клеевые буль-

оны упаривают до концентрации не ниже 35—45%, а предназ-

наченные для выпуска в' виде галерты — не ниже 49% (из

утильного сырья 35—40%)- Упаривание до больших концентра-

ций сопряжено с опасностью засорения аппарата слишком вяз-

кой жидкостью. Так как высокие температуры в период упа-

ривания бульонов обусловливают снижение качества продук-

ции, упаривание следует вести под вакуумом.

Бульоны после упаривания темнеют, поэтому необходимо их

•осветлять.

Наибольшее распространение в качестве консервирующего

средства получил сернистый газ, который обладает и некото-

рым отбеливающим действием. Преимуществами этого консер-

ванта является то, что в небольших дозах он не ядовит и не

влияет на фотографические свойства желатина. Однако сернис-

тый газ не уничтожает микробов полностью, а лишь резко сни-

жает их количество в бульоне и подавляет их дальнейшее раз-

витие. В связи с этим бульоны, предназначенные для выработ-

ки высококачественного желатина, рекомендуется предвари-

тельно пастеризовать при 70 °С в течение 1 ч.

Желатиновые бульоны консервируют 4—6%-ным раствором

сернистого газа (сернистой кислоты). Это позволяет строго

регулировать количество вводимого в бульон оксида серы.

Предельно допустимая норма оксида серы в сухом пищевом

желатине 0,075%. В процессе сушки теряется около половины

оксида серы. Следовательно, его максимально допустимое ко-

личество в бульоне пищевого желатина не должно превышать

0,15% к сухому веществу.

Консервирующее средство

Расход. % к то-

варно-сухому клею

1. Сернистая кислота 1,0—1,2

Цинковая пыль 0,10—0,15

2. Бисульфит натрия 2,3

Цинковая пыль 0,2—0,3

Оксид серы о,4—0,6

3. Гидросульфит натрия 0,3—0,4

Цинковая пыль 0,1—0,2

4. Сульфат цинка 1,0

544

Для консервирования и отбеливания клеевых бульонов, ко-

торые имеют темную окраску, пользуются различными вещест-

вами, обладающими как консервирующим, так и сильным от-

беливающим действием. Наиболее часто используемые консер-

вирующие средства приведены на с. 344.

При выпуске клея в виде галерты после его розлива в боч-

ки добавляют один из консервантов (в расчете на 1 т галер-

ты): сульфат цинка — 5 кг, бисульфит натрия — 3,5 кг, карбо-

ловую кислоту — 1 л.

Желатинизация бульонов и резка студня

Желатинизация желатиновых и клеевых бульонов — это пе-

реход бульона из состояния золя в состояние геля. Необходи-

мость в желатинизации диктуется тем, что в настоящее время

в большинстве случаев желатин и клей обезвоживают поверх-

ностной сушкой в студнеобразном состоянии. В случае обезво-

живания распылительной сушкой желатинизация не нужна.

При застудневании частицы желатина или клея, растворен-

ные в бульоне, образуют тончайшую трехмерную сетку (кар-

кас), в которой они соединены локальными (преимущественно

водородными) связями по типу узлов. При этом вода вместе

с растворенными в ней низкомолекулярными компонентами ге-

ля оказывается заключенной (иммобилизованной) в ячейках

образующейся сетки. Размеры частиц некоторых из этих ком-

поне) "ов не позволяют выйти им за пределы ячеек в окружаю-

щий растворитель. Некоторые из них адсорбированы поверх-

ностью ячеек. И в том и в другом случае они локализуются в

ячеЙ1<ах и обусловливают повышенное в сравнении с окружаю-

щим растворителем осмотическое давление. Благодаря этому

гель удерживает значительное количество осмотически связан-

ной воды. Гель желатина и клея изотропен. Это указывает на

отсутствие в нем преимущественной ориентации частиц.

Ч;м больше длина частиц, образующих сетку студня, тем

меньшее число локальных связей оказывается достаточным для

прекращения перемещения этих частиц, т. е. для исчезновения

текучести. Поэтому при большей длине частиц образование

студня происходит при их большей подвижности, т. е. при бо-

лее высокой температуре. Отсюда желатиновые растворы за-

студневают быстрее и при более высокой температуре, чем кле-

евые, и образуют более прочные студни.

Температура и скорость застудневания бульонов зависят от

их концентрации. Чем ближе величина рН бульона к изоэлект-

рической точке желатина или клея, тем быстрее идет застудне-

вание. Его скорость зависит также от наличия в бульоне по-

сторонних веществ. Например, сульфаты (в частности, сульфат

аммония) ускоряют застудневание, хлориды и йодиды замед-

,35—34

545

ляют его, а в присутствии роданидов 5%-ный желатиновый

бульон вовсе не застудневает.

В зависимости от размеров, формы получаемого студня н

техники охлаждения бульона используют различные способы

желатинизации. В технологической практике встречаются сле-

дующие способы: желатинизация в блоках (в формах), жела-

тинизация на непрерывно движущейся ленте и желатинизация

в каплях. При желатинизации бульон охлаждают воздухом,

водой, рассолом или органической жидкостью, не смешиваю-

щейся с бульоном.

Для желатинизации в блоках пользуются .плоскими и глу-

бокими формами. Формы изготавляют из луженого или оцин-

кованного железа, нержавеющей стали, алюминия (для пище-

вого и фотожелатина). Бульон в плоских формах охлаждают

в шкафах водой или на стеллажах воздухом, бульон в глубо-

ких формах — в баках-желатинизаторах, погружая их в цир-

кулирующую воду или рассол. Вместимость форм 16—22 л.

Существенными недостатками этого способа являются: перио-

дический характер процесса при большой его длительности и

'необходимость в дальнейшем резать получающиеся блоки на

бруски и пластины.

Желатинизация на движущейся ленте является разновид-

ностью непрерывных способов. Принцип работы установки та-

кого типа прост: бульон разливается тонким слоем на движу-

щуюся стальную или резиновую ленту н охлаждается либо

водой, подаваемой под ленту, либо воздухом, обдувающим лен-

ту. Установка снабжена механизмом для резания ленты студня

на пластины. Достоинствами описанного способа являются не-

прерывность процесса, его полная механизация и хорошие са-

нитарные условия, поскольку исключается прикосновение рук

к студню, а ленты на обратном пути промываются. Недостаток

работы описанной установки со'стоит в том, что нарезанные

пластины слипаются.

Желатинизация бульона в каплях

1

в охлаждающей жидкости

также относится к числу непрерывных механизированных про-

цессов. Сущность этого способа заключается в следующем: же-

латинизируемый бульон каплями стекает в охлаждаемую не

смешивающуюся с ним жидкость (керосин, бензин, легкое ми-

неральное масло, бензол, дихлорэтан и т. д.), в которой капли

диаметром 7—8 мм быстро застудневают. При этом в резуль-

тате длительного соприкосновения с гидрофобной жидкостью

поверхность капелек приобретает гидрофобные свойства, дубит-

ся. Это делает желатинизирующуюся каплю более устойчивой.

Желатинизацию в каплях производят в желатинизаторах,

которые на

3

Д заполняют охлаждающей жидкостью; температу-

ру поддерживают с помощью теплообменника на уровне

0°С. Скорость прохождения капель (гранул) в охлаждающей

жидкости 0,6—0,7 см/с. К моменту попадания гранул в кони-

546

ческую часть они застудневают. Диаметр желатинизатора

устанавливают по заданной производительности. Производи-

тельность желатинизатора составляет около 800 кг бульона в

час на 1 м

2

поперечного (горизонтального) сечения цилиндра.

Желатинированные гранулы выгружаются через отверстие

в вершине конического дна желатинизатора с помощью жела-

тинизирующей жидкости, подаваемой в сопло гидроэлеватора,

и транспортируются на трясучку или во вращающийся сетча-

тый барабан для отделения жидкости. После этого гранулы

обдают слабонагретым сухим воздухом (влажность 23—25%)

в течение 3 ч до образования прочной корки и сушат. Потери

желатинизирующей жидкости (бензина) 2,4% от массы выра-

батываемого клея и 3,5% от массы желатина.

Сушка желатина и клея

Обезвоживание желатина и клея необходимо для придания

им устойчивости по отношению к микроорганизмам в период

транспортирования и хранения. Кроме того, обезвоживание

увеличивает содержание полезных веществ в единице массы

готового продукта и, таким образом, делает его более транс-

портабельным. В настоящее время в промышленной практике

желатин и клей обезвоживают исключительно путем сушки.

Желатиновый и клеевой студни относятся к типичным кол-

лоидным материалам. Этим определяется характер связи вла-

ги с желатином и клеем, а значит, весь ход и конечные резуль-

таты сушки. Как коллоидные тела желатин и клей удерживают

воду в основном за счет адсорбции и осмотических явлений.

Осмотически связанная влага поглощается желатином и клеем

в процессе формирования геля путем ее иммобилизации в

ячейках геля. Количество адсорбционной влаги, удерживаемой

желатином, около 30% к массе сухого белка. Общее количест-

во влаги, поглощаемое желатином, — до 2000% к сухому белку.

Сушка желатинового и клеевого студня. Желатин и клей в

-пластинах (плитках) сушат в канальных или туннельных су-

шилках.

Повышение температуры сушки увеличивает ее скорость в

результате возрастания ее потенциала и увеличения скорости

теплоперехода от воздуха к продукту, поэтому сушку следует

вести при возможно более высокой температуре. Однако чрез-

мерно высокая температура может вызвать частичное или

полное плавление студня. Это ведет к потерям продукта, при-

липанию его к сеткам, деформации плиток. Следовательно,

температура воздуха в сушилке должна быть на всем протя-

жении сушки несколько ниже температуры плавления студня.

Таким образом, температура плавления студня в любой мо-

мент процесса является предельной температурой сушки.

Температура плавления студня зависит от относительного

35*

547

Таблица 74-

Желатин

Показатель

Клей

фото-

Н

ПН-

техии

чеекий

щеаой

Концентрация галерты перед

кой, % по клеемеру

суш-

40

-45

15-

-30 6-

-10

Концентрация галерты перед

кой, % по клеемеру

для плохого клея

50

Температура воздуха, °С

на входе

30-

-35

35 35--40

на выходе

20-

-25

20-

-25

20-

-25

Предельная относительная

влаж-

75

80 80

ность воздуха на выходе. %

Скорость воздуха, м/с

1,5--3,0

1,5- 3,0 1,5- -3,0

Влажность готового продукта,

более

Продолжительность сушки

%, не

17

16 16

Влажность готового продукта,

более

Продолжительность сушки

7—12

сут

2—4 сут

14—24

ч

содержания в нем продуктов гидролиза глютина. Температура

плавления желатинового студня выше температуры плавления

клеевого студня, а температура плавления высокосортного

студня выше, чем студня более низкого сорта. Значит, сушку

высокосортных студней можно вести при более высокой тем-

пературе. Однако температура плавления студня зависит так-

же от концентрации в нем сухих веществ. " Чем ниже сорг

студня, направляемого на сушку, тем больше должна быть его

концентрация. Например, пищевой желатин можно сушить при

концентрации студня 6—10%, клеевой бульон приходится упа-

ривать до концентрации, близкой к 50% (по клеемеру).

Предельная величина относительной влажности при сушке

противотоком около 75—80%. В случае превышения этого пре-

дела необходимо уменьшать загрузку сушилки (табл. 74).

Дробление и упаковывание

Цельные пластины желатина упаковывают вручную или на

упаковочной машине в пачки массой по 250 г, перевязывают и

завертывают в пергаментную бумагу.

Ломаные, а если необходимо, и цельные пластины дробят на

молотковой дробилке или в дезинтеграторе. Дробленый /ыла-

тин калибруют на сите на три калибра: до 1 мм, от 1 до 10 мм

и более 10 мм. Последний калибр направляют на повторное

дробление. Необходимость в калибровке вызвана тем, что мел-

кие частицы при подготовке к растворению быстро набухают,

налипают на крупные и затрудняют их набухание.

Клей выпускают в плитках или дробленый. В последнем слу-

чае его калибруют на две партии: крупнодробленый (прохо-

дящий через сито с 4 отверстиями на 1 см

2

) и мелкодробленый

(проходящий через сито с 20 отверстиями на 1 см

2

).

54

Глава 14

МОДЕЛИРОВАНИЕ И ОПТИМИЗАЦИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ПРОИЗВОДСТВА МЯСОПРОДУКТОВ

Одной из основных задач инженеров-технологов мясной про-

мышленности является создание и реализация безотходных и

малоотходных технологий переработки сырья в высококачест-

венные продукты питания. Решение этой задачи связано с со-

кращением потерь на всех стадиях производства и увеличением

выработки продукции из единицы сырья. Этого можно достиг-

нуть путем оптимизации существующих технологических схем

и процессов с рациональным использованием имеющегося за-

паса сырья, технологического оборудования, транспортных

средств, энергетических и других ресурсов. Задача связана с на-

хождением решения-оптимума, т. е. наилучшего варианта до-

стижения цели с наименьшими затратами времени, сил и

средств. В производственных условиях это сводится к обеспече-

нию максимальной выработки продукции, своевременному пере-

распределению начальных и промежуточных продуктов по тем

или иным направлениям их переработки и реализации, пере-

стройке технологических схем и выбору соответствующих тех-

нологических режимов, обеспечению загрузки и надежной рабо-

ты аппаратов и транспортных средств в создавшейся ситуации

и возникающих ограничениях.

Сложность решения отмеченных задач для предприятий мяс-

ной промышленности обусловлена широким ассортиментом вы-

пускаемой продукции, неравномерностью поступления сырья в

различные периоды года, изменением структуры спроса в зави-

симости от времени года, необходимостью резервирования от-

дельных видов продукции, являющихся, в свою очередь, сырьем

для использования в последующие периоды времени.

Перечисленные факторы создают начальную неопределен-

ность ситуации, в которой следует принять решение на текущий

момент времени, что достигается в настоящее время в основном

за счет опыта и интуиции технолога возможными вариациями

ассортимента и рецептур по группам выпускаемой продукции

(вареные колбасы, рубленые полуфабрикаты, комбинированные

продукты и т. п.), технологии и направлений использования

сырья, а также наличия резервов и директивных указаний.

ЗАДАЧИ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ ПЕРЕРАБОТКИ СЫРЬЯ

ЖИВОТНОГО ПРОИСХОЖДЕНИЯ

Оптимальные решения при проектировании технологических

процессов переработки мяса могут быть достигнуты с помощью-

их формализованных математических описаний — математиче-

549"

ских моделей, отражающих в аналитическом виде множества

- функциональных связей между технологическими, конструктив-

ными, экономическими и другими параметрами процессов и про-

дуктов, целевой функцией (критерием) процесса и рядом огра-

ничений, вытекающих из физического смысла задачи. Матема-

тические модели технологических операций и материальных по-

токов позволяют с помощью стандартных и прикладных про-

грамм воспроизвести (имитировать) на ЭВМ текущие произ-

водственные ситуации, неподдающиеся прямым эксперименталь-

ным или аналитическим исследованиям, и в диалоговом режи-

ме оценить эффективность многочисленных вариантов техноло-

гической системы как совокупности продуктов, потоков, процес-

сов, установок и режимов с выявлением возможностей рацио-

нального (безотходного и малотходного) использования сырья

и распределения запасов, определения оптимальных технологи-

ческих режимов и качества конечных продуктов.

Реализация моделей технологических процессов и аппара-

тов на ЭВМ дает возможность инженеру-технологу провести

так называемый машинный эксперимент с целью быстрого и

обоснованного определения рабочих режимов, организационных,

конструктивных и проектных решений, позволяя при этом:

исследовать характер взаимосвязей параметров технологиче-

ских процессов и аппаратов с анализом их влияния на термоди-

намические, массовые, стоимостные и другие показатели;

исследовать влияние внешних условий на соотношение пара-

метров процессов и аппаратов, а также на термодинамические,

технико-экономические и другие показатели;

численно оценить снижение КПД, изменения приведенных

затрат и других показателей процессов и аппаратов в случае

отклонения оптимальных значений параметров из-за каких-либо

технических ограничений;

осуществить выбор оптимальных режимов технологического

процесса и работы оборудования;

выполнить в диалоговом режиме принятие оптимальных ре-

шений при проектировании технологических систем и оборудо-

вания.

Таким образом, математическое и имитационное моделиро-

вание технологических процессов на основе ЭВМ становится для

технолога одним из основных методологических средств обеспе-

чения гибкого автоматизированного производства с оптимизаци-

ей его на каждом этапе по установленным критериям и ограни-

чениям.

Множество технологических процессов (ТП) мясной про-

мышленности по характеру материальных потоков и физической

природе можно разделить на некоторые классы типовых про-

цессов.

Вид и форма математической модели ТП определяются за-

дачами исследования и природой исследуемого объекта. В свя-

550

зи с этим процессу моделирования предшествует детальный

анализ ТП, направленный на:

определение материального и энергетического балансов про-

цесса на основе законов сохранения массы и энергии;

аналитическое описание динамики процесса и расчет техно-

логических параметров;

рассмотрение кинетики процесса, связанной с его динамикой

п аппаратурным оформлением;

расчет основных размеров аппаратуры.

При составлении модели технологического процесса мясной

промышленности необходимо учитывать и специфику перераба-

тываемого сырья и технологических сред, а также существен-

ные изменения физико-химических свойств в ходе выполне-

ния ТП.

Специфичность собственно ТП заключается в многомерности

последних, существенной нестационарности их из-за большого

числа возмущений внутреннего и внешнего порядка (колебания

состава перерабатываемого сырья, образование «закала» при

сушке и т. д.), а также значительной распределенности парамет-

ров ТП во времени и пространстве (например, колебания тем-

пературы в пароварочных камерах достигают 5—8°С по объ-

ему). Технологические процессы обладают как детерминирован-

ностью, определяющей возможность использования для их ис-

следования аналитических и экспериментальных методов, так и

стохастичностью (вероятностным характером), что позволяет

исследовать их по результатам длительных наблюдений с исполь-

зованием методов пассивного и активного эксперимента.

Главными признаками, определяющими пищевую ценность

мясных продуктов, являются свойства его составных частей и их

оптимальное соотношение (сбалансированность) в составе про-

дукта. Наряду с этим существенную роль играют внешний вид,

вкус, аромат, цвет, консистенция продукта и другие показате-

ли. В связи с этим большое внимание уделяется субъективным,

органолептическим методам определения показателей качества

и контроля их в продуктах. Вместе с тем составление моделей

должно опираться на объективную оценку показателей качест-

ва, которая отражала бы действительное состояние мясных про-

дуктов.

Математические модели технологических процессов в виде

алгебраических и дифференциальных уравнений, уравнений ре-

грессии, систем уравнений в частных производных и конечных

разностях при достаточном объеме априорных данных могут

быть получены аналитическими методами с использованием ос-

новных физических законов и классических принципов анализа

систем, а также экспериментальными методами, учитывающи-

ми вероятностные характеристики реальных процессов с приме-

нением математической статистики, регрессионного анализа и

планирования эксперимента. Сложность получения адекватных

551

моделей технологических и производственных процессов мясной

промышленности обусловлена их достаточно большой началь-

ной неопределенностью, связанной с трудноформализуемым раз-

бросом нормативов и свойств биосырья, а также характеристик

связей между физико-химическими показателями сырья и про-

дукции биологического происхождения. При этом внешние воз-

действия и факторы, определяющие свойства сырья и продукта

на различных технологических этапах, меняются от партии к

партии и заранее не могут быть определены однозначно.

В этих условиях наряду с традиционными подходами моде-

лирование технологических процессов должно быть связано с

созданием адаптивных моделей в виде алгоритмов обучения и

адаптации, основанных на методах математического програм-

мирования в задачах опознавания, идентификации и исследова-

ния операций.

Выбор тех или иных методов и технических средств модели-

рования во многом определяется целевым назначением модели,

определяемым прикладными задачами ее использования в си-

стемах автоматизированного проектирования, оперативного уп-

равления, оптимизации производства и т. п.

Математические модели отдельных технологических процес-

сов и операций, потоков и продуктов составляют начальный ие-

рархический уровень моделирования, на основе которого строит-

ся имитационная модель всей технологической системы мясопе-

рерабатывающего предприятия, объединяющая отдельные опе-

рации, процессы и этапы в общую разветвленную схему произ-

водства от поступления сырья до выпуска готовой продукции.

ГРАФОВЫЕ И МАТРИЧНЫЕ МОДЕЛИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

Технологическая система предприятия мясной и молочной

промышленности представляем собой совокупность технологиче-

ских процессов и установок, связанных между собой сетью ма-

териальных потоков сырья и продуктов. Система должна обес-

печить выработку продукции заданного ассортимента, количест-

ва и качества с оптимальным использованием сырьевых и про-

изводственных ресурсов.

Сложность принятия оптимальных решений обусловлена воз-

можным несоответствием между требуемым выпуском продук-

ции и его сырьевым обеспечением, неравномерностью поступле-

ния сырья и стохастичностью его параметров, отсутствием или

недостаточностью нужных компонентов для выработки того или

иного запланированного вида продукта, лимита энергии, произ-

водственных холодильных емкостей и складских помещений и

временных ограничений по срокам накопления, хранения и реа-

лизации сырья и продукции. При этом продукция мясоперераба-

тывающего производства разбивается на две большие части —

натуральные мясопродукты, получаемые в результате сравни-

552

тельно простой технологической обработки определенной части

туш (окорок, шейка, карбонат, корейка, грудинка, язык, поч-

ки, свинокопчености, полуфабрикаты и пр.) и направляемые в

реализацию в однозначно определенном варианте изготовления,

и комбинированные мясопродукты — колбасные изделия, рубле-

ные полуфабрикаты (котлеты, фарши, паштеты, пельмени и дру-

гие кулинарные изделия), которые можно получить из различ-

ных видов сырья и разными способами.

Промежуточные продукты могут быть использованы в раз-

личных направлениях, с вариацией технологических режимов,

рецептур и процессов составления смесей и в конечном итоге

изменением набора эффективных технологий с оптимальным со-

четанием норм выработки продукции.

Технолог должен. использовать эти возможности варьирова-

ния (многовариантность) для выбора оптимального по экономи-

ческим, производственным и временным критериям комплекса

технологических процессов, схем и системы в целом, определив

при этом возможности максимального соответствия планового

выпуска продукции сырьевым и производственным ресурсам

(в случае дефицита сырья) или обеспечивая максимальный вы-

пуск продукции, безогходность, снижение себестоимости и т. п.

Сложность технологической системы с ее стохастичностью,

мпогокомпонентностью, разветвленностью и цикличностью тех-

нологических потоков, процессов и схем не позволяет отыскать

оптимального решения из огромного числа допустимых вариан-

тов без комплексного математического и имитационного моде-

лирования ее на ЭВМ с «проигрыванием» н оценкой бесконеч

иого множества решений в оперативных условиях управления

производством.

Технологическую систему можно представить в виде направ-

ленного технологического графа, узлы которого отражают тех-

нологические операции и процессы, а ветви—линии передачи

сырья и продуктов. При этом выходной поток (продукт) ОДНОГО

узла является входным потоком (сырьем) для другого смежного

узла. Промежуточные узлы графа могут иметь один вход и не-

сколько выходов при разветвлении потоков, например, в процес-

сах переработки скота и также несколько входов и один выход,

например, в сфере производства комбинированных мясопродук-

тов (рис. 150) с многокомпонентными рецептурами.

Технологическая система мясоперерабатывающего предприя-

тия (рис. 151) охватывает две главные производственные

сферы:

сфера разделки туш на конечные и промежуточные нату-

ральные мясопродукты, описываемая древовидным разветвляю-

щимся графом;

сфера сбора комбинированных мясопродуктов, охватываю-

щая колбасное, полуфабрикатов и консервное производство и

представляемая ветвящимся графом с перекрестными связями

553

Рис. 150. Технологический граф колбасного производ-

1 - в производстве зельцев; 2 н производстве вареныч и ,

юлу

ства. Материальные потоки:

копченых колбас. Л - в произволе1ве ливерных колбас

Поставка

скота

х,

Удой и

охлаждение

У(2

У»

Ун

Ут

*2f

У*

'в

Разделка

?2

Увг

Ум

Ум

Производствен-

ный

холодильник

Обвалка и

тилавка

Ум

Колбасное

производство

У*

Х

А2

У&

Производства

полуфабрика-

тов

"7.1

"72

Уа

Ум

Консервное

производство

х

74

Реализация

и сбыт

'7J

,

Х

76

Уб

K

Z7

Рис. 151. Укрупненная схема технологической системы основного производ-

ства мясокомбината

п циклами н числом выходных потоков (ветвей), равным коли-

честву выпускаемых продуктов.

Каждый поток описывается набором физико-химических по-

казателей и параметров, отражающих вид и свойства исходных,

промежуточных и конечных продуктов (состав, расход, струк-

турно-механические характеристики, тепло- и электрофизиче-

ские параметры и т. п.). Технологический процесс в том или

ином узле описывается математической моделью в виде систем

уравнений, связывающих характеристики входных и выходных

556

потоков данного узла. Наряду с этим описание узла дополняет-

ся указанием возможных типов аппаратов и технологического

оборудования, его эксплуатационных и конструктивных пара-

метров, условий окружающей среды, технологических вариантов

исполнения операции, норм расходов прочих ресурсов, необхо-

димых для выполнения данной технологии.

Представление технологической системы, определяющей спо-

соб производства в виде технологического графа, дает возмож-

ность:

в совокупности систематизировать различные технологиче-

ские варианты распределения и переработки продукта после

каждого производственного этапа;

упорядочить параметрическое описание входных и выходных

продуктов, потоков, и технологических процессов для каждого

узла;

проанализировать общую структуру материальных потоков

мясоперерабатывающего предприятия по уравнениям матери-

ального п энергетического балансов;

оценить распределение основных компонентов и параметров

материальных потоков в соответствии с их исходным запасом

или состоянием и переходом в различные виды продуктов или

выходные стоки;

выбрать возможные структурные варианты технологической

системы как способа производства в заданных условиях н огра-

ничениях.

Наряду с этим технологический граф определяет информа-

ционную основу-базу данных для математического моделирова-

ния н оптимизации производственных процессов методами ана-

литического описания и системного анализа, планирования экс-

перимента и математической статистики, математического про-

граммирования и исследования операций.

На основе технологического графа и параметрических опи-

саний (параметрических моделей) входных и выходных пото-

ков, продуктов и процессов каждого узла можно составить мат-

ричную математическую модель технологической системы, опи-

сывающую множество параметров состояния и функциональных

связей между ними в форме квадратной матрицы:

элементы которой сц описывают однородные характеристики

функциональной связи (ветви) между г'-м и j-м параметрами

(<,/=!, л) или узлами графа.

1>

С

12>

^211 11

• • >

• • » ^2П

557

Если элементы сц принимают лишь два значения

с

_П

П

Р

И

наличии связи

13

10 при отсутствии,

имеет место так называемая матрица смежности, описывающая

в виде нулей и единиц структуру связей в системе. В общем

случае коэффициент г,-/ отражает интенсивность влияния /-го

параметра (узла) на i'-й, и каждая строка матрицы

С,-={с,-|

Сц I, 1,

C

iJ+

Cin}

описывает вектор причинных связей, влияющих на i'-й показа-

тель качества процесса в соответствующем узле системы, или

вектор сходящихся потоков с характеристиками расхода. В свою

очередь, каждый /-й столбец матрицы описывает вектор следст-

венных связей /-го фактора с другими параметрами состояния

или вектор расходящихся потоков

Таким образомг, в форме матрицы можно представить раз-

личные разветвленные структуры материальных потоков и па-

раметрических причинно-следственных связей в технологиче-

ской системе на любом уровне детализации от операций и про-

цессов до цехов, подсистем и системы в целом.

Для описания текущей ситуации в какой-либо функциональ-

ной группе параметров (ветвей и узлов) {х\ х

п

) матрица

связей умножается на диагональную матрицу вектора измене-

ния параметров состояния Ад-, (/=1,п). Получаемая в резуль-

тате умножения матрица

A.Vi, Ci

2

Ax

2

,

..., c

ln

Ax

n

c

2

iAx,, Дл-

2

, ..., c

2

„Ax

n

c

n

\kxi, c

)l2

Ax

2

, ..., Ax„

отражает распределение вкладов отклонений каждого показа-

теля процесса на отклонение i-ro показателя состояния или ка-

чества через каналы прямого влияния.

Формальная процедура анализа структурно-сложной ситуа-

ции отклонения показателей от нормального состояния с по-

мощью описанной матричной модели сводится на первом этапе

к выделению и ранжированию отклонений Ах,- (/=1,я), встолб-

цах которых все внедиагональные элементы равны нулю, т. е.

дальнейшие причинно-следственные функциональные связи от-

сутствуют. Далее следует выбор максимального диагонального

элемента из массива конечных отклонений и анализ элементов

его строки с выявлением совокупности причин, вызвавших дан-

ное отклонение. После выбора наибольшего элемента строки

следует переход по столбцу к элементу главной диагонали, пос-

ле чего вновь оценивается состояние соответствующей строки

найденного элемента. Поиск продолжается до нахождения эле-

мента, в строке которого все внедиагональные элементы будут

558

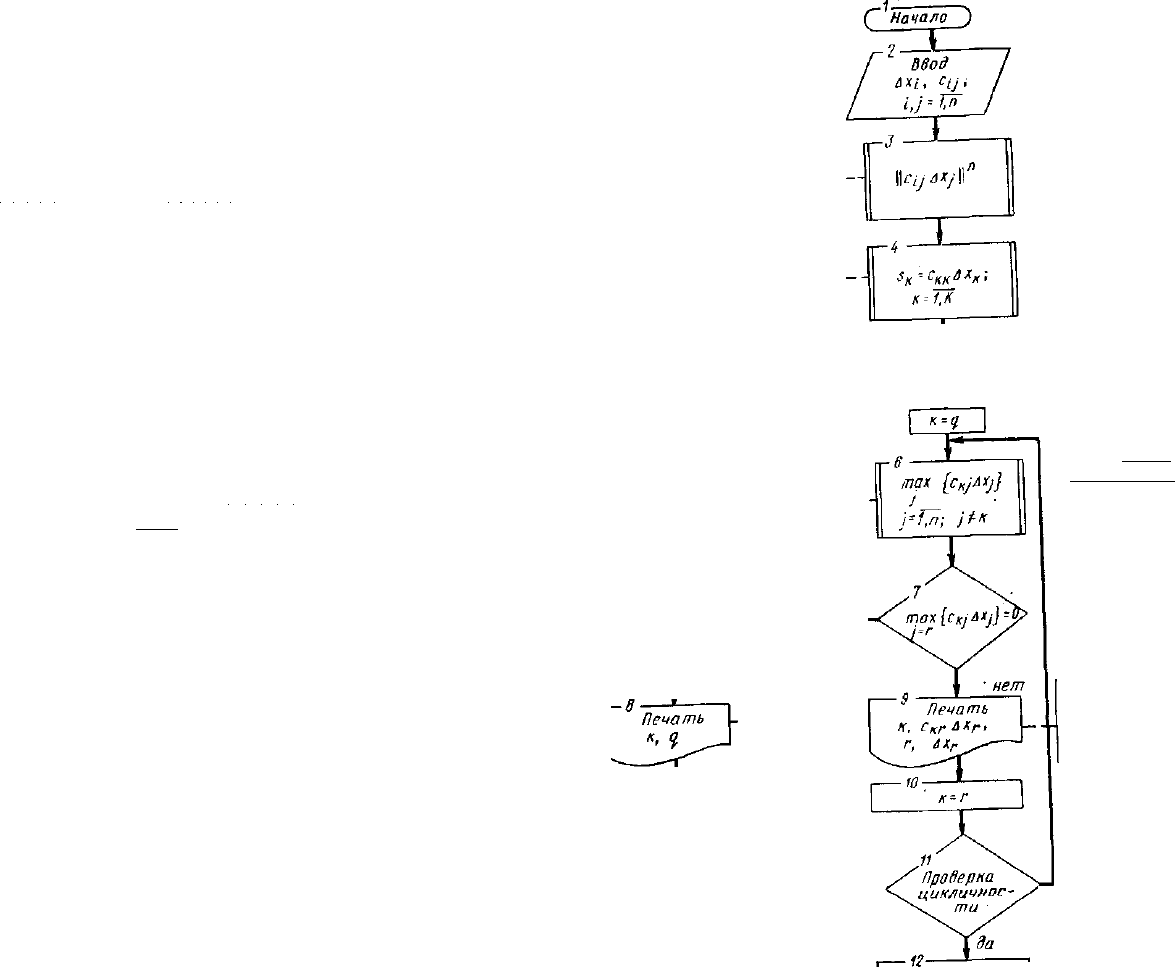

Рис. 152. Блок-схема алгорит-

ма анализа структурно-слож-

ных технологических ситуаций

с помощью ЭВМ

Процедура- подпрограмма

формирования матричной

модели

Упорядочивание по убы-

ванию элементов мас-

сива конечных следствии^

-С

1К

У

Нахождение макси-

мального внедиаго-

нального элемента

к-й строки мат-

рицы

да

Регистрац ия

исходных

причин и

конечных _

следствии

s-13—" \

( Конец )

Регистрация

промежуточных

Г -х причин

отклонения K-iff

параметра

нет

Печать

сообщения

цикл