Ахметов А. Технология и оборудование процессов переработки нефти и газа

Подождите немного. Документ загружается.

831

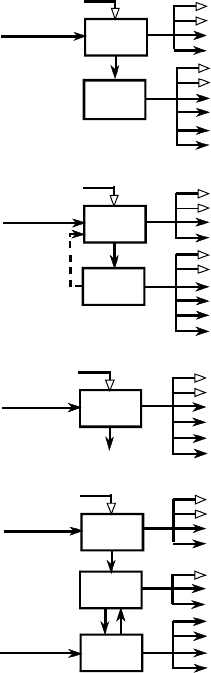

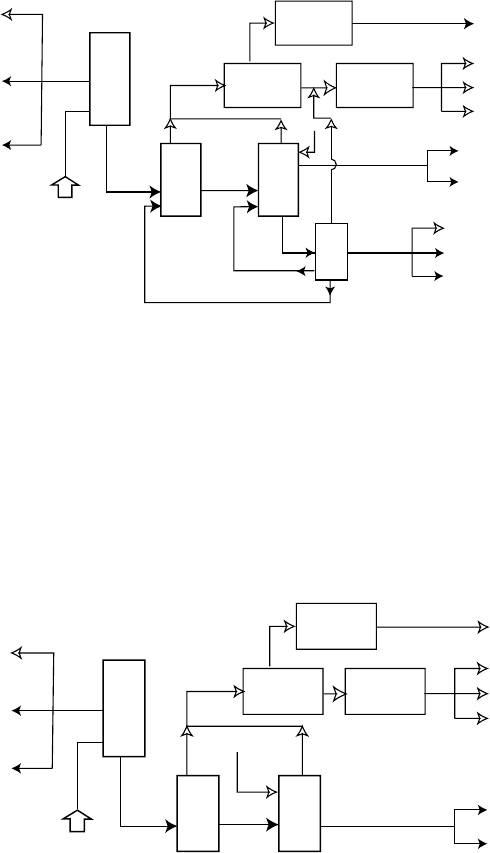

Рациональная переработка топливного направления вакуумных

(350…500 °С) или глубоковакуумных (350…(500…620) °С) газойлей

может быть осуществлена посредством следующих технологических

процессов (рис. 9.2):

а) гидрообессеривания (ГО) при давлении 5…6 МПа и каталитического

крекинга (КК) гидрогенизата с получением высокооктанового компо

-

нента автобензина, средних дистиллятов и газов КК — сырья процес

-

сов алкилирования и для получения метил-трет-бутилового эфира;

б) легкого гидрокрекинга (ЛГК) при давлении 4…5 МПа с получением

фракции дизельного топлива и каталитического крекинга газойля

ЛГК с получением компонентов

высокооктановых бензинов, сред

-

них дистиллятов и газов КК;

в) гидрокрекинга (ГК) при давлении

15 МПа и более на стационарном

слое катализатора с получением

автобензина, реактивного топли

-

ва для сверхзвуковой авиации

и зимних или арктических сортов

дизельных топлив;

г) гидрообессеривания при 5…6 МПа,

термического крекинга (ТК ДС)

гидрогенизата и замедленного

коксования (ЗК) малосернистого

дистиллятного крекинг-остатка

с получением высококачествен

-

ного малозольного электродного

кокса (игольчатой структуры)

и дистиллятных фракций, требую-

щих последующего облагоражи

-

вания.

В отечественной и зарубежной

нефтепереработке наиболее распро

-

странен вариант переработки ваку

-

умного газойля по схеме рис. 9.2

а,

позволяющий получить из сырья

значительно больше высокооктано

-

вых компонентов автобензинов по

сравнению с остальными варианта

-

ми. Принятый за основу в модел

и

�

�

�

�

�

�

���������

�������

��

������

�

�

��

�

�

�

����

���������

�

�

���...����

�

�

������ ���

Σ�

�

Σ�

�

�

�

�����

�

�

���...����

�

�

������

�

�

�

�

���������

�������

���

������

�

�

��

�

�

�

����

���������

�

�

���...����

�

�

������ ���

Σ�

�

Σ�

�

�

�

�����

�

�

���...����

�

�

������

�

�

�

�

���������

�������

�

�

�

����

�

�

����

�

�

��...����

�

�

���...����

�

�

���...����

�

�

��

�

�

���������

�������

��

������

�

�

����

�

�

�

����

���������

�

�

���...���

�

�

�

��

� ��� � ���

����

�

�

����

�

�

���...����

�

�

���������

�

�

���...����

�

�

����

����������

����

����������

��������

����������

������

�

�

������

�

�

Рис. 9.2. Схема химической переработки

и вакуумного (глубоковакуумного) газойля

350…(500..620) °С сернистой нефти

832

КТ-1y и КТ-2 вариант по схеме рис. 9.2б, где гидроочистка вакуумного

газойля заменена на легкий гидрокрекинг, позволяет увеличить выход

дизельного топлива (примерно на 25…30 %) и уменьшить нагрузку на ка

-

талитический крекинг. Переработка вакуумного газойля с применением

гидрокрекинга (по схеме рис. 9.2

в) требует повышенных капитальных

затрат, но обладает таким важным достоинством, как высокая техноло

-

гическая гибкость в отношении регулирования соотношения дизельное

топливо : бензин : реактивное топливо. Дизельное и реактивное топлива

при гидрокрекинге получаются более высокого качества, особенно по

низкотемпературным свойствам, что позволяет использовать их для

производства зимних и арктических сортов этих топлив. Вариант 9.2

г

находит применение и на НПЗ, когда требуется обеспечить возрастаю-

щие потребности электродной промышленности и электрометаллур

-

гии в высококачественных малозольных игольчатых коксах, хотя газы

и жидкие дистилляты термодеструктивных процессов значительно усту

-

пают по качеству аналогичным продуктам каталитических процессов.

Наибольшую трудность в нефтепереработке представляет квали

-

фицированная переработка гудронов (особенно глубоковакуумной

перегонки) с высоким содержанием асфальто-смолистых веществ, ме

-

таллов и других гетеросоединений,

требующая значительных капиталь

-

ных и эксплуатационных затрат.

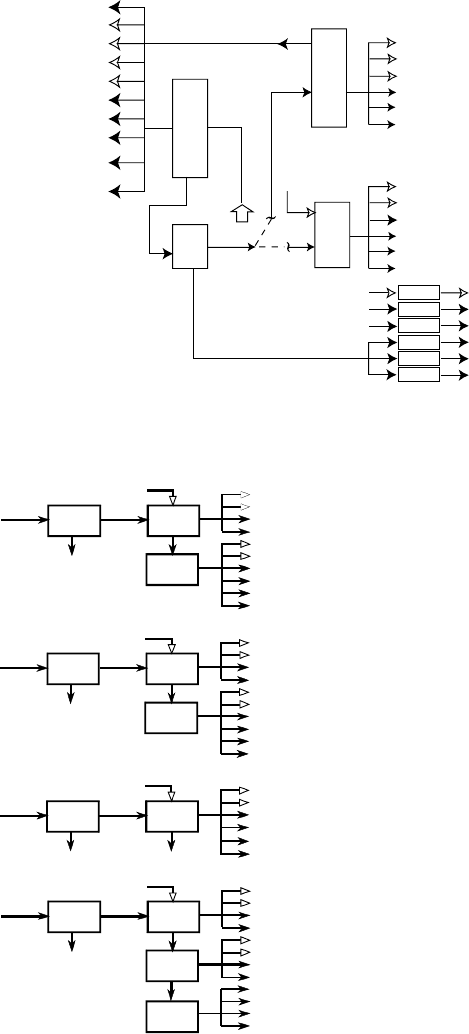

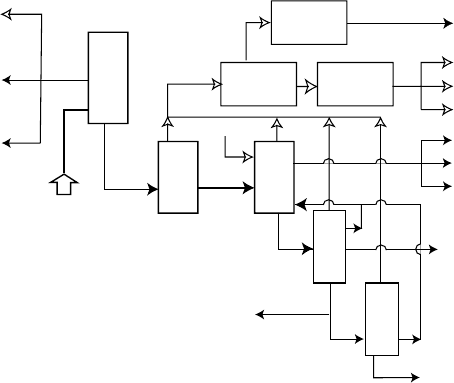

В этой связи на ряде НПЗ ограни

-

чиваются переработкой гудронов

с получением таких нетопливных

нефтепродуктов, как котельное топ-

ливо, битум, нефтяной пек, нефтя

-

ной кокс и т. д. (рис. 9.3).

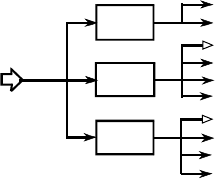

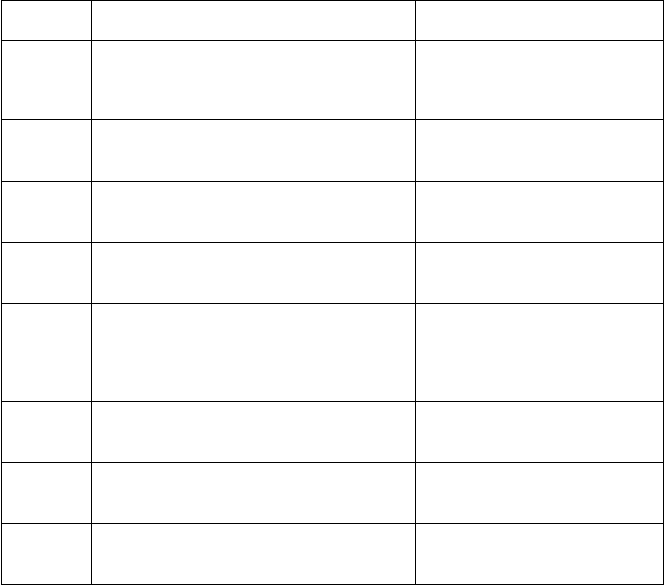

На рис. 9.4 приведена блок-схема

НПЗ, наиболее широко применяе

-

мая при углубленной переработке сернистых нефтей.

Глубокая переработка гудронов с максимальным получением ком

-

понентов моторных топлив может быть осуществлена посредством тех

же промышленных технологических процессов, которые применяются

при переработке вакуумных (глубоковакуумных) газойлей, но с пред

-

варительной деасфальтизацией и деметаллизацией сырья (рис. 9.5), где

одновременно достигается деметаллизация и снижение коксуемости

нефтяного остатка. Для этой цели более предпочтительна энергосбе-

регающая технология процесса термоадсорбционной деасфальтизации

и деметаллизации типа АРТ, 3Д, АКО и ЭТКК (см. пп. 6.4.3 и 9.3).

������

��

��

��

������� �����

�����

����

���������

�

�

�������

���

����

���������

�

�

��������

�

�

����

Рис. 9.3. Схемы переработки гудрона

с получением нетопливных нефтепродуктов:

ПБ — производство битума; ПП — производство

пека; ЗК — замедленное коксование

833

Сера

Н

2

С

1

–С

2

С

3

С

4

Изомеризат

Бензин СГК

Бензин КР

Ре

активное

то

пливо

Дизельное

то

пливо

ЛК-6уВП

Мазут

>350 ˚С

>500 ˚С

350...500 ˚С

Нефть

ГК

ГО+КК+АО+АГФУ

а

б

Н

2

С

1

–С

2

∑ С

3

∑ С

4

н. к. – 195 ˚С (бензин КК)

Легкий газойль (дизтопливо)

Тяже

лый газойль (термогазойль)

Н

2

S

Га

зы

С

5

– 85 ˚С

85...180 ˚С (бензин ГК)

180...350 ˚С (дизтопливо)

>350 ˚С

Гу

дрон

ПВ

Ал

к.

ПМТБЭ

ВБ

ПБ

ВБ+ВП

Н

2

алкилат

МТБЭ

коте

льное топливо

битум

пек, битум,

темогазойль, сырье ЗК

УВТ

∑ С

4

СН

3

ОН+∑ С

4

Рис. 9.4. Блок-схема НПЗ углубленной переработки сернистой нефти в комплексе

комбинированной установки ЛК-6у:

а — КТ-1, б — гидрокрекинга (ГК), КК — каталитический крекинг, ВБ —висбрекинг, Алк — алкирова

-

ние, ПБ — производства битума, ВП — выкуумная перегонка, ПВ — производство водорода, ПМТБЭ

— производства МТБЭ

Рис. 9.5. Схемы химической переработки

мазута или гудрона сернистой нефти

�

�

�

�

�

�

������

ТАДД

��

������

�

�

��

Мазут

�

�

�

����

���������

�

�

��������

�

�

�

�

��

�

Σ�

�

Σ�

�

�

�

�����

�

�

��������

�

�

�� ����

�

�

��

�

�

��

�

Σ�

�

Σ�

�

�

�

�����

�

�

���...���

�

�

�

�� ����

�

�

�

�

������

��

�

�

�

����

��...���

�

�

�

�

�

����

�

�

���...���

�

�

�

���...���

�

�

�

�

�

������

���

������

�

�

�

�

�

����

���������

�

�

���...���

�

�

�

�

�

������

��

������

�

�

�

�

�

����

���������

�

�

���...���

�

�

�

ТКДС

��

������

�

�

����

��...���

�

�

�

�

�

����

�

�

����

���������

�

�

���...���

�

�

�

�����

Мазут

Мазут

Мазут

ТАДД

ТАДД

ТАДД

834

Для глубокой и безостаточной переработки нефти применимы раз-

ные комбинации представленных на рис. 9.2, 9.3 и 9.5 схем переработки

вакуумных газойлей, мазута и гудрона.

На рис. 9.6—9.10 представлены варианты блок-схем перспективных

НПЗ глубокой и безостаточной переработки сернистых нефтей.

Рис. 9.6. Блок-схема глубокой переработки сернистой нефти с выработкой нефтяного кокса:

Г-43-107 — комбинированная установка, ЗК — замедленное коксование

Н

2

С

1

–С

2

С

3

С

4

Изомеризат

Бензин СГК

Бензин КР

Ре

активное

топлив

о

Дизельное

топлив

о

С

1

–С

2

∑ С

3

∑ С

4

Бензин КК

Легкий газойль

(дизт

опливо)

Тяже

лый газойль

(термогазойль)

350...500 ˚С

Гудрон

СН

3

ОН

ВТ ЛК- 6у

Нефть

Г- 43-107

Н

2

ЗК

Газы С

1

–С

4

Бензин ЗК

Легкий газойль ЗК

Тяже

лый газойль ЗК

Электродный кокс

>500 ˚С

��������������

�����

���

����

�����

�����

�

�

��

����

�����

�������

�������

�

�

�

����

�

�

��

�

�

�

�

�

����������

������������

����������

�������

�������������

���������������

�������

Рис. 9.7. Блок-схема перспективного НПЗ глубокой переработки сернистой нефти:

ТАДД — процесс термоабсорбционной деасфальтизации и деметаллизации; ЛГК — легкий гидро

-

крекинг

835

Продукты ЛК-6у

ЛК-6у

ЛГК

ТАДД

Мазут

Нефть

Н

2

АО

АГФУ

КЛАУ

С

>350 ˚C

>350 ˚C

H

2

S

Сера

С

1

–С

2

С

3

С

4

∑ С

3

∑ С

4

Бензин КК

(н.к. – 195 ˚С)

Бензин ЛГК

Дизельное

топлив

о

КК

л. газойль

т.

газойль

Рис. 9.8. Блок-схема перспективного НПЗ безостаточной переработки сернистой нефти

с выработкой максимума автобензина

Продукты ЛК-6у

ЛК-6у

ГК

ТАДД

Мазут

Нефть

Н

2

АО

АГФУ

КЛАУ

С

>350 ˚C

H

2

S

Сера

С

1

–С

2

С

3

С

4

Бензин ГК

Дизельное

топлив

о

Рис. 9.9. Блок-схема перспективного НПЗ безостаточной переработки сернистой нефти

с выработкой максимума дизельного топлива

836

В состав перспективных НПЗ рекомендованы освоенные в про-

мышленном или опытно-промышленном масштабе такие процессы

нового поколения, как термоадсорбционная деасфальтизация и деме

-

таллизация (ТАДД типа ЗД или АРТ) мазута или гудрона; легкий гид-

рокрекинг (ЛКГ) и гидрокрекинг (ГК) деметаллизованного газойля,

бензина процесса ТАДД и легкого газойля каталитического крекинга;

каталитический крекинг типа ККМС газойля и нестабильного бензина

процесса ЛКГ, а также сопутствующие ККМС процессы производства

высококачественных бензинов — алкилирования (Алк.) и производство

метил-трет-бутилового эфира (МТБЭ).

Эти схемы перспективных НПЗ позволяют получить высокооктано

-

вые компоненты автобензина, такие как изомеризат, риформат, алки-

лат, МТБЭ, бензины каталитического и гидрокрекинга и селективного

гидрокрекинга, сжиженные газы С

3

и С

4

, столь необходимые для про-

изводства неэтилированных высокооктановых автобензинов с огра

-

ниченным содержанием ароматических углеводородов, а также мало

-

сернистые дизельные и реактивные топлива летних и зимних сортов.

Глубина переработки нефти на таком НПЗ составит около 90 %.

В табл. 9.3 дана сравнительная оценка наиболее значимых досто

-

инств и недостатков блок-схем по таким показателям, как выход и качес-

тво моторных топлив, соотношение дизельное топливо : бензин, расход

водорода, капитальные и эксплуатационные затраты. Следует однако

Продукты ЛК-6у

ЛК-6у

ГО

ТАДД

Мазут

Нефть

Н

2

АО

АГФУ

КЛАУ

С

>350 ˚C

>350 ˚C

>500 ˚C

H

2

S

Сера

С

1

–С

2

С

3

С

4

62...85 ˚С

Бензин на КР

Дизельное

топлив

о

Термогазойль

ТКДС+ВП

ЗК

ПЕК

Кокс игольчатый

Рис. 9.10. Блок-схема перспективного НПЗ глубокой переработки сернистой нефти

с получением моторных топлив и игольчатого кокса

837

отметить, что такой сопоставительный анализ без подробного технико-

экономического обоснования и без учета потребности экономического

района в тех или иных нефтепродуктах не является достаточно объек

-

тивным, тем не менее он позволяет выбрать наиболее предпочтитель

-

ные и технически легче реализуемые варианты.

Таблица 9.3 —

Сравнительные характеристики блок-схем НПЗ

при переработке сернистой нефти

Блок-

схемы

Достоинства Недостатки

Рис. 9.1 Низкие капитальные и эксплуатацион-

ные затраты

Низкие ГПН * (~50 %) и вы-

ход МТ (~50 %); максималь-

ный выход низкокачествен-

ного котельного топлива

Рис. 9.4а Повышенный выход и высокое ка-

чество автобензина. ГПН составляет

~75 %; умеренные капитальные затраты

Низкий выход и качество

дизтоплива

Рис. 9.4б Повышенный выход и высокое качест-

во дизтоплива; высокое соотношение

ДТ : Б

Повышенный расход Н

2

; боль-

шие капитальные и эксплуа-

тационные затраты

Рис. 9.6 Высокий выход МТ **; умеренные ка-

питальные затраты

Низкое качество кокса; дис-

тилляты ЗК требуют гидро-

облагораживания

Рис. 9.7 Высокое качество моторных топлив и

экологичность технологического топ-

лива, используемого как котельное,

печное, газотурбинное и судовые топ-

лива

Умеренный выход МТ

Рис. 9.8 Высокий выход МТ с максимумом вы-

работки высококачественного автобен-

зина

Повышенные капитальные

затраты

Рис. 9.9 Максимум выхода МТ с качеством,

удовлетворяющим требованиям Е. Р.;

высокое соотношение ДТ : Б

Большой расход Н

2

; высокие

капитальные и эксплуатацион-

ные затраты.

Рис. 9.10 Высокий выход МТ; производство

электродного кокса игольчатой струк-

туры;

Умеренные капитальные за-

траты

* ГПН —глубина переработки нефти, %

** МТ — моторные топлива

При переработке газоконденсатного сырья с исключительно низким

содержанием смолисто-асфальтеновых веществ и металлов на перспек

-

тивном НПЗ представляется возможность обходиться без использо

-

вания процессов вакуумной перегонки и деасфальтизации, направляя

остаток атмосферной перегонки — мазут — непосредственно на уста

-

новку либо гидро-, либо каталитического крекинга.

838

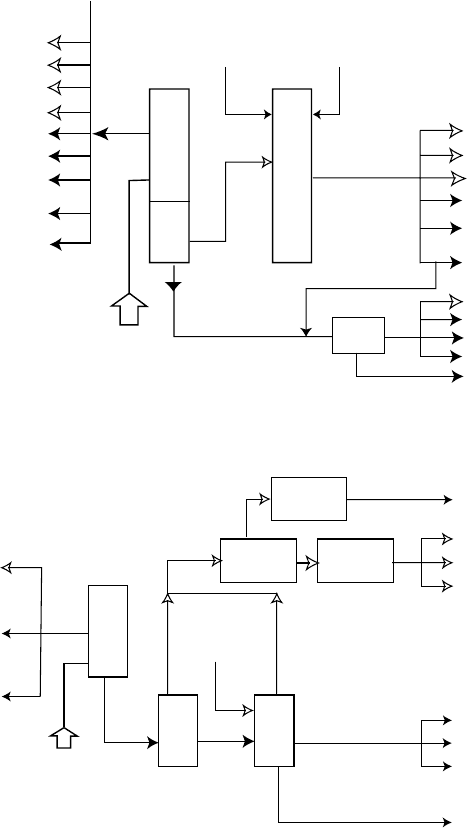

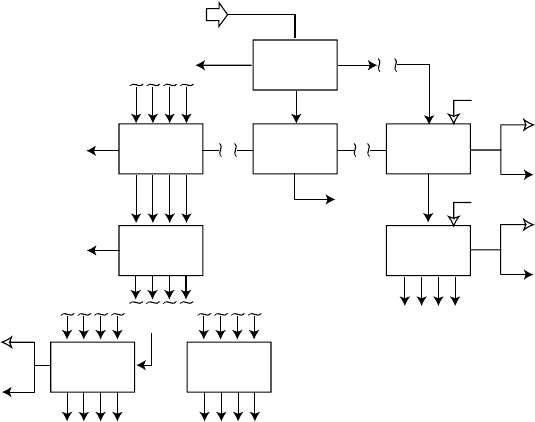

На рис. 9.11 приведена блок-схема маслоблока НПЗ топливно-мас-

ляного профиля, являющаяся наиболее распространенной при полу

-

чении высококачественных смазочных масел.

На современных НПЗ масляного профиля в настоящее время при

-

меняются как экстракционные (см. гл. 4), так и гидрокаталитические

(гл. 8) процессы подготовки масляного сырья.

Головным процессом в производстве смазочных масел вляется ва

-

куумная перегонка (ВП), где получают 3—4 (на западных НПЗ — до 6)

масляных дистиллята и гудрон. Масляные дистилляты по экстракци

-

онной технологии (9.11

а) подвергают селективной очистке (С. ОЧ) от

смол и полициклической ароматики. Целевой продукт этого процесса —

рафинат – затем подвергают депарафинизации (ДЕП) с целью полу

-

чения масел с низкой температурой застывания. Депарафинирован

-

ное масло далее доочищают на установках контактной очистки или (на

современных НПЗ) подвергают гидроочистке. Вакуумный остаток —

гудрон — является сырьем для получения высоковязких остаточных ма

-

сел. Из гудрона на установке экстракционной деасфальтизации (ЭДА)

удаляют смолисто-асфальтеновые вещества. Деасфальтизат далее под

-

вергается переработке аналогично масляным дистиллятам.

Рис. 9.11. Блок-схема масляного производства:

а — экстракционная технология, б — гидрокаталитическая технология; ЭДА — экстракционная деас

-

фальтизация; С. ОЧ — селективная очистка; К. ОЧ — контактная очистка; ДЕП —депарафинизация;

ДА — деасфальтизат.

экстракт

гач

,

петролатум

га

зы

дистил-

ляты

Н

2

ГО

С. ОЧ

К. ОЧ

ДЕП

ВП

ЭДА Г

К

ГИЗ

мазут

масляные

дистилляты

рафинаты

базовые масла

базовые масла

ДА ДА

асфальт

гу

дрон

Н

2

Н

2

вакуумный газойль

га

зы

топливны

е

дистилляты

газы

топливны

е

дистилляты

а

б

839

Масляные дистилляты и деасфальтизат по гидрокаталитической

технологии (9.11

б) последовательно подвергаются химической пере-

работке в процессах гидрокрекинга, гидроизомеризации и при необхо

-

димости гидродепарафинизации, иногда гидрирования.

Особенность гидрокаталитических процессов – улучшение качества

базовых масел не за счет удаления вредных компонентов, а путем пре

-

образования их в высокоиндексные низкозастывающие углеводороды.

Важное преимущество гидрокаталитической технологии перед экстрак

-

ционной — экологическая чистота как самих технологических процес

-

сов (без применения токсичных растворителей), так и получающихся

базовых масел (высокоиндексных малосернистых) с повышенным вы

-

ходом масел, а также отсутствие побочных продуктов типа экстрактов,

петролатума и гача.

Концентрированные (твердые) нефтяные остатки глубокой пере

-

работки нефти (асфальты или тяжелые гудроны глубоковакуумной

перегонки) — трудноперерабатываемая и наименее ценная составляю-

щая нефти. Из-за высокой их коксуемости и значительного содержания

металлов они практически не могут непосредственно перерабатываться

каталитическими процессами. Только часть из них может использо

-

ваться как сырье для получения (или как компонент) битумов, пеков,

связующих материалов, поскольку потребность в таких нетопливных

нефтепродуктах значительно меньше по сравнению с объемом нефтя

-

ных остатков, образующихся при глубокой переработке нефти. Сле

-

довательно, нетопливное направление использования и переработки

тяжелых нефтяных остатков может позволить лишь частично, а не

полностью решить проблему безостаточной переработки нефти.

Включение в состав НПЗ одновременно процессов каталитического

крекинга (ККМС) и гидрокрекинга (ГК) позволит гибко регулировать

потребное соотношение бензин : дизтопливо и производить дизельное

топливо со сверхнизким содержанием серы.

Из рассмотрения технологической структуры НПЗ различных ти

-

пов (табл. 9.5) следует, что для глубокой и безостаточной переработки

нефти требуется более высокая степень насыщенности вторичными

процессами как углубления нефтепереработки, так и облагораживания

нефтяных фракций. Разумеется, что по мере увеличения ГПН будут

возрастать удельные капитальные и эксплуатационные затраты. Одна

-

ко завышенные затраты на глубокую или безостаточную переработку

нефтяного сырья должны окупиться за счет выпуска дополнительно

-

го количества более ценных, чем нефтяной остаток, нефтепродуктов,

прежде всего моторных топлив.

840

Таблица 9.5 — Технологическая структура НПЗ разных типов

Процессы, которые входят (+) или могут входить

(V) в состав НПЗ

Тип НПЗ

НГП УПН ГПН БОП

Электрообезвоживание и обессоливание + + + +

Атмосферная перегонка + + + +

Гидроизомеризация фр. н. к. – 62 °С V V V V

Селективный гидрокрекинг фр. 62…85 °С V V V V

Каталитический риформинг фр. 85…180 °С + + + +

Гидроочистка керосиновой фракции

V V V V

Гидроочистка дизельной фракции + + + +

Аминная очистка газов от сероводорода + + + +

Газофракционирующая установка

+ + + +

Производство серы + + + +

Вакуумная перегонка — + V V

Гидроочистка вакуумного газойля 350…(500…600) °С — + V V

Легкий гидрокрекинг — V V V

Каталитический крекинг — + + +

Гидрокрекинг — V V V

Алкилирование — + + +

Производство метил-трет-бутилового эфира — V V V

Висбрекинг гудрона — V — —

Глубоковакуумная перегонка — — V V

Сольвентная деасфальтизация

— — V V

Замедленное коксование — — V V

Битумная установка — — V V

Термокрекинг дистиллятного сырья

— — V V

Термоадсорбционная деасфальтизация

и деметаллизация

— — V V

9.5. Проблемы экологизации технологии в нефтепереработке

Промышленные предприятия топливно-энергетического комплек-

са, в том числе химической, нефтеперерабатывающей и нефтехимичес-

кой промышленности, а также автомобильный транспорт в настоящее

время являются одним из наиболее крупных источников загрязнения

природы: атмосферы, почвы, водоемов и морей.

По характеру влияния на природу все загрязнители можно разде

-

лить на химические, механические, тепловые, биологические, акустичес-