Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование

Подождите немного. Документ загружается.

Раздел

II.

ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

номинальное усилие определяют как произведение давления р^ в источнике жид-

кости высокого давления, например в аккумуляторе, на сумму площадей ^F^ по-

перечных сечений плунжеров рабочих цилиндров, т. е.

^„ом

-PзZ^^•

(6.1)

Кроме номинального усилия существует понятие рабочей силы Р^ гидрав-

лического пресса, которая является действительной силой, развиваемой в про-

цессе рабочего хода. Ее можно определить в результате решения уравнения

движения или экспериментально:

Р^

^P^Z^^,

(6.2)

где/^1 - давление жидкости в рабочих цилиндрах пресса.

ГОСТ на гидравлические прессы устанавливает линейные технологические

параметры - максимальный ход подвижной поперечины S^^^, максимальное

расстояние между столом и подвижной поперечиной Н, размеры стола АхВ и

расстояния между колоннами (стойками) в свету; скоростные параметры - ско-

рость подвижной поперечины при прямом холостом, рабочем и обратном холо-

стом ходах или число двойных ходов в минуту.

По сравнению с другими КШМ гидравлические прессы имеют преимущест-

ва, что предопределило их широкое распространение:

а) простота конструкции;

б) отсутствие предохранительных устройств от перегрузки, так как рабочая

сила не может превысить определенное заранее установленное значение;

в) независимость развиваемой рабочей силы от положения подвижной по-

перечины и плавное регулирование ее скорости;

г) возможность в широком диапазоне менять закрытую высоту и длину хода

подвижной поперечины;

д) возможность обеспечения выдержки любой продолжительности при по-

стоянной силе.

Основной недостаток гидравлических прессов - тихоходность. Повышение

скорости перемещения подвижной поперечины способствует возникновению

гидравлических ударов в трубопроводах в момент соприкосновения рабочего

инструмента с заготовкой. В результате происходит раскачивание пресса, нару-

шение уплотнений трубопроводов и пр.

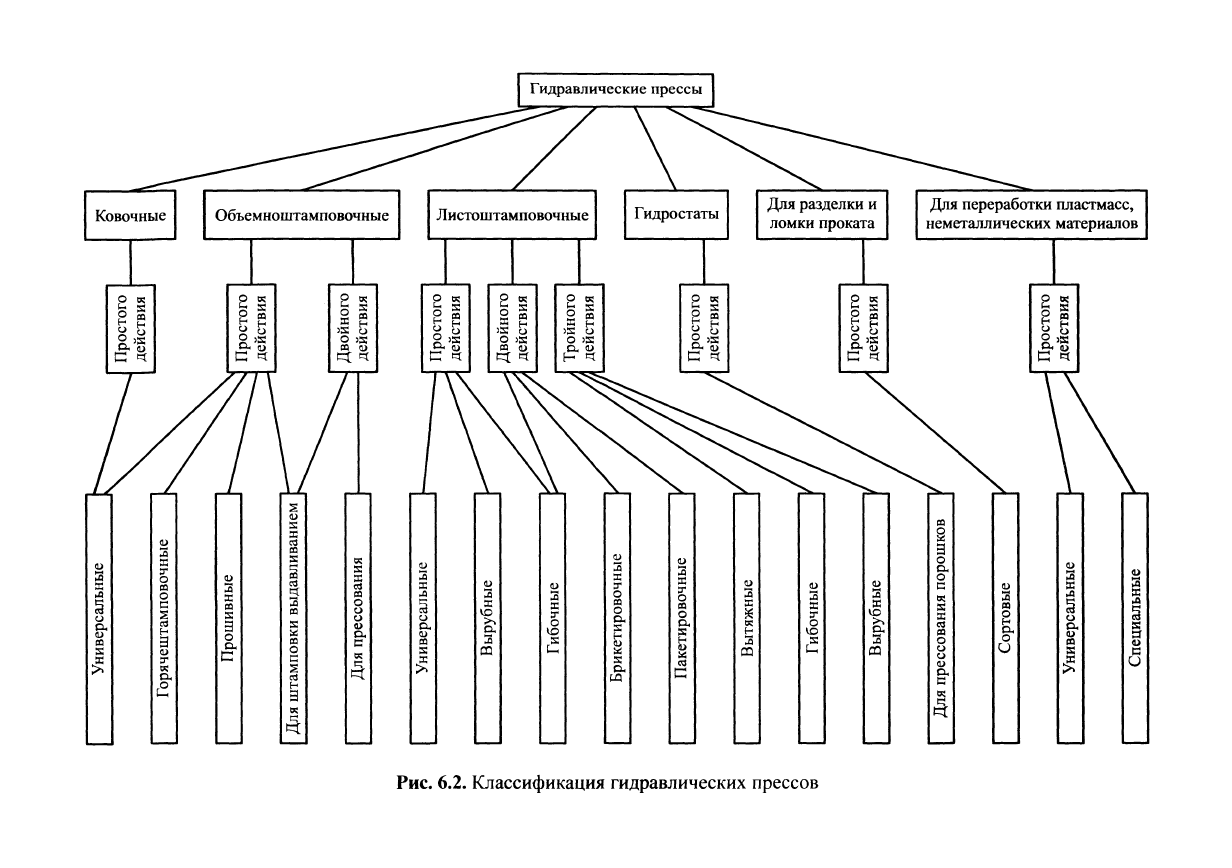

Гидравлические прессы в зависимости от назначения строят в широком диа-

пазоне номинальных усилий от десятков килоньютонов (кН) до сотен меганьюто-

нов (МЫ). Их применяют для осуществления разных технологических операций:

ковки; объемной и листовой холодной и горячей штамповки; выдавливания прут-

ков,

труб и профилей; разделки и ломки проката; прессования порошков (гидро-

статы); переработки пластмасс и других неметаллических материалов.

Классификация гидравлических прессов по технологическому назначению

приведена на рис. 6.2.

190

Рис.

6.2. Классификация гидравлических прессов

Раздел IL

ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

По структурному строению гидравлические прессы подразделяют на прес-

сы простого, двойного, тройного действия и автоматы. Прессы простого дей-

ствия имеют один главный рабочий орган - подвижную поперечину. Прессы

двойного (тройного) действия содержат в своей структуре два (три) рабочих

органа для выполнения различных приемов - прижима заготовки, ее деформи-

рования и т. п. Для них весьма важным является согласованность работы от-

дельных механизмов, последовательность действия которых определена цик-

лограммой. Распределительная аппаратура привода такого пресса должна

обеспечить заданную последовательность действий механизмов в соответствии

с циклограммой.

Гидравлические прессы-автоматы относятся к оборудованию многократного

действия, например прессы-автоматы для чистовой вырубки.

В зависимости от конструкции основных деталей и сборочных единиц гид-

равлические прессы подразделяют следующим образом:

1) вертикальные и горизонтальные;

2) колонные; рамные (одно- и двухстоечные), трубные; со станиной, скреп-

ленной высокопрочной лентой;

3) с двухрамной станиной типа тандем;

4) с неподвижной и подвижной станинами;

5) открытые и закрытые;

6) с верхним и нижним расположением привода;

7) одно-, двух-, трех- и многоцилиндровые;

8) многоплунжерные.

В зависимости от направления движения подвижной поперечины (ползу-

на) или подвижной станины прессы подразделяют на вертикальные и гори-

зонтальные.

Если верхняя и нижняя поперечины гидравлического пресса соединены ко-

лоннами, то станину называют колонной. Прессы могут быть двух-, четырех-

и многоколонными. Рамная конструкция станины может быть одно- или двух-

стоечной в зависимости от количества стоек, на которых установлена верхняя

поперечина. У прессов с двухстоечными станинами верхняя поперечина распо-

ложена на двух стойках, по направляющим которых движется ползун. Одно-

и двухстоечные станины могут быть цельными (у прессов с малым /^„ом) и со-

ставными (у прессов с большим /^„ом)-

Станина трубной конструкции одновременно является рабочим цилиндром.

Она может быть цельной или составной, стянутой болтами.

В классических конструкциях крепление верхней и нижней поперечины со

стойками осуществляют стяжными шпильками, что приводит к значительному

увеличению массы пресса. В конструкциях малогабаритных мощных специали-

зированных прессов элементы станины (ригели и стойки) скрепляют, применяя

обмотку стальной лентой с натягом или проволокой, что обеспечивает необхо-

димую прочность и жесткость конструкции.

192

Глава 6. Типовые конструкции гидравлических прессов

Другая компоновка гидравлических прессов, обеспечивающая сокращение

размеров в плане и уменьшение массы, предусматривает использование двух-

рамной станины, в которой одна рама подвижная. В этом случае поперечины

пресса нагружены силой, равной половине номинального усилия, а верхнее и

нижнее расположение рабочих цилиндров позволяет сократить его размеры в

плане. Таким образом, использование двухрамной станины типа тандем обеспе-

чивает существенное уменьшение массы пресса. Ее использование не исключает

возможности применения ленты для скрепления элементов обмоткой.

Конструкции станин гидравлических прессов аналогично кривошипным мо-

гут быть открытого и закрытого типа. Станины открытого типа обеспечивают

более свободный доступ к рабочему пространству и его обзор, что важно для

ковочных прессов и использования механизирующих устройств.

По условиям пожарной безопасности в приводах гидравлических прессов

для горячей штамповки или ковки использование в качестве рабочего тела ми-

нерального масла вызывает необходимость располагать рабочие цилиндры вни-

зу. (Масло, вытекающее из рабочего цилиндра, не попадает на горячую поковку

и не возгорается.) Это привело к созданию прессов с подвижными станинами,

которые обладают большой устойчивостью при раскачивании в условиях экс-

центричного приложения нагрузки, поскольку центр тяжести их расположен

вблизи опор пресса. Таким образом, наряду с верхним получило распростране-

ние

и

нижнее расположение рабочего цилиндра в гидравлическом прессе.

Гидравлические прессы не имеют верхнего ограничения по номинальному

усилию. Однако при разработке конструкций тяжелых гидравлических прессов

не удается разработать рабочий цилиндр, соответствующий его номинальному

усилию. Поэтому количество рабочих цилиндров может быть больше одного.

Трехцилиндровые прессы удобны еще тем, что позволяют при ковке или штам-

повке ступенчато регулировать силу деформирования заготовки в результате

последовательной подачи жидкости высокого давления в рабочие цилиндры.

Количество рабочих цилиндров у прессов определяется его номинальным уси-

лием и может быть различным. Так, гидравлический штамповочный пресс но-

минальным усилием 300 МЫ конструкции Уральского завода тяжелого машино-

строения (УЗТМ) имеет восемь рабочих цилиндров.

Технологические процессы производства ряда поковок предусматривают

одновременное приложение нескольких независимых сил, например при штам-

повке поковок типа корпусов вентилей и т. п. Это требование технологии учи-

тывают при создании многоплунжерных гидравлических прессов.

Разнообразие технологического назначения гидравлических прессов предо-

пределило их широкое распространение в качестве металлообрабатывающего

оборудования в кузницах, кузнечно-штамповочных цехах, цехах листовой штам-

повки, металлургическом производстве, в цехах для переработки пластмасс и не-

металлических материалов, в заготовительных производствах, в лабораториях

механических испытаний материалов и других подразделениях предприятий.

193

Раздел IL

ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

6.2. Прессы для ковки

Гидравлические ковочные прессы предназначены для выполнения опера-

ций ковки, а также объемной штамповки в подкладных штампах. Конструкции

их должны обеспечивать свободный допуск и хороший обзор рабочего про-

странства. Этому условию удовлетворяют прессы с одностоечной станиной

открытого типа с

Р^^^

до 5 МН, а в некоторых случаях до 12 МН, а также прес-

сы с колонной станиной, имеющие Р^^^ до 150 МН и применяемые для ковки

слитков массой до 320 т. Линейные и скоростные параметры гидравлических

четырехколонных прессов номинальным усилием от 5 до 50 МН регламенти-

рованы ГОСТ 7284, а свыше 50 МН не регламентированы и должны быть со-

гласованы с заказчиком.

В зависимости от номинального усилия ковочные прессы имеют один, два

или три рабочих цилиндра, которые обычно устанавливают в верхней части

станины и лишь в некоторых случаях - в нижней.

Ковочные прессы по сравнению с другими работают в наиболее тяже-

лых условиях, поскольку они являются наиболее быстроходными и имеют

эксцентричное приложение нагрузки. В связи с этим в колонных конструк-

циях для направления подвижной поперечины иногда предусматривают

хвостовик, обеспечивающий уменьшение изгибающего момента в колон-

нах. Такая конструкция возможна только для прессов с двумя рабочими

цилиндрами.

При работе ковочного пресса температура деталей, находящихся в рабо-

чем пространстве, повышается до 150 °С и даже выше. Поэтому рабочая

жидкость в обычных конструкциях прессов должна быть безопасной в по-

жарном отношении. Это предопределило использование воды с добавкой

2...3 % эмульсола.

Привод гидравлического ковочного пресса может быть насосный с аккуму-

лятором и без, а также мультипликаторный. Насосно-аккумуляторные приводы

могут быть с одной и тремя ступенями приложения нагрузки.

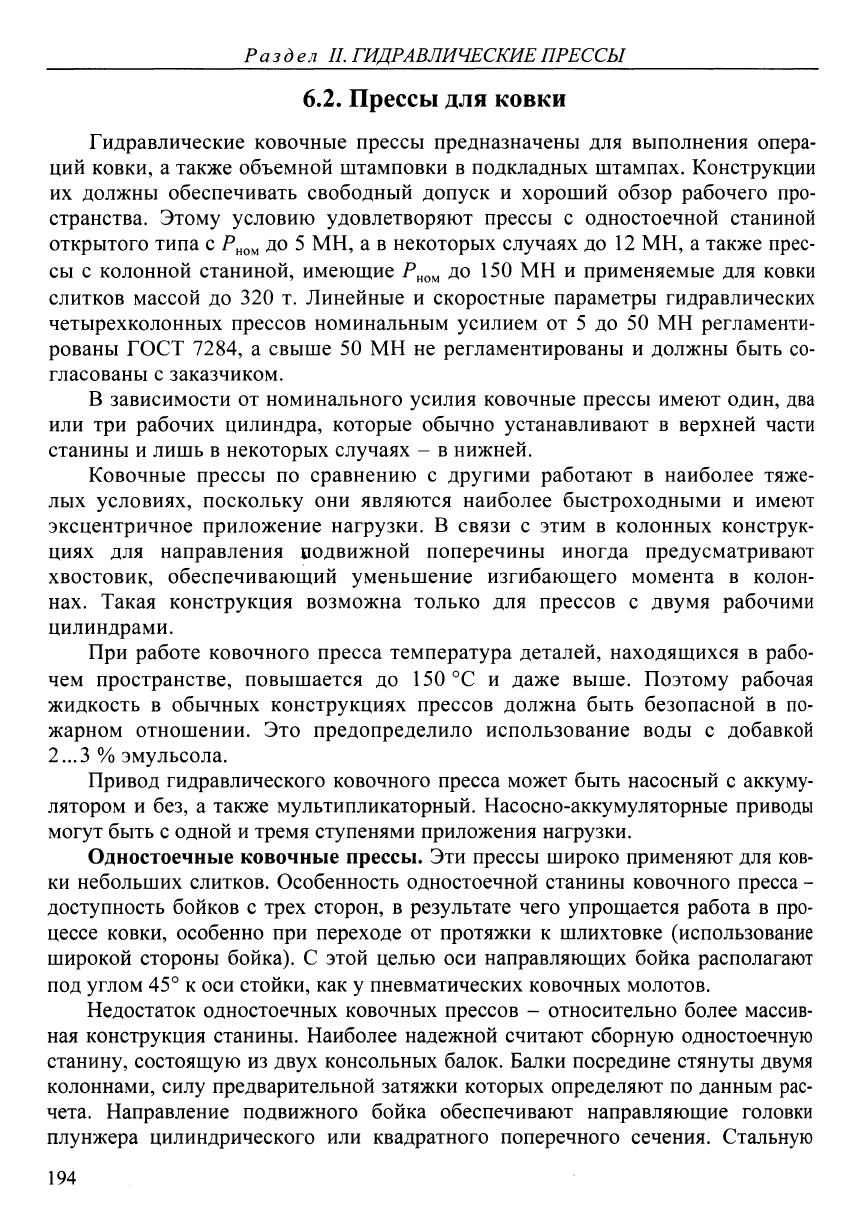

Одностоечные ковочные прессы. Эти прессы широко применяют для ков-

ки небольших слитков. Особенность одностоечной станины ковочного пресса -

доступность бойков с трех сторон, в результате чего упрощается работа в про-

цессе ковки, особенно при переходе от протяжки к шлихтовке (использование

широкой стороны бойка). С этой целью оси направляющих бойка располагают

под углом 45° к оси стойки, как у пневматических ковочных молотов.

Недостаток одностоечных ковочных прессов - относительно более массив-

ная конструкция станины. Наиболее надежной считают сборную одностоечную

станину, состоящую из двух консольных балок. Балки посредине стянуты двумя

колоннами, силу предварительной затяжки которых определяют по данным рас-

чета. Направление подвижного бойка обеспечивают направляющие головки

плунжера цилиндрического или квадратного поперечного сечения. Стальную

194

Глава 6. Типовые конструкции гидравлических прессов

станину пресса изготовляют литьем. На рис. 6.3 показана схема ковочного гид-

равлического пресса с одностоечной станиной.

Универсальные прессы с колонной станиной и верхним расположением

рабочих цилиндров. Пресс такой конструкции может иметь двух- или четырех-

колонную станину. Пресс состоит из следующих основных сборочных единиц:

Рис. 6.3. Конструктивная схема ковочного гидравли-

ческого пресса с одностоечной станиной

195

Раздел IL ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

нижней и верхней неподвижных поперечин, которые жестко соединены колонна-

ми и гайками и образуют замкнутую раму; подвижной поперечины, рабочих

и возвратных цилиндров с плунжерами; выдвижного стола с цилиндрами пере-

движения; выталкивателя, который установлен сбоку нижней поперечины. Вы-

движной стол позволяет ускорять и облегчать смену бойков при обработке

слитков. Это особенно важно при ковке поковок труб и других деталей со сквоз-

ными или глухими полостями.

Основными параметрами при проектировании ковочных прессов являются

номинальное усилие, максимальный ход подвижной поперечины, максимальное

расстояние между рабочими поверхностями стола и подвижной поперечины,

размеры стола и его ход, расстояние между колоннами или осями. Расстояния

между осями колонн по фронту пресса и в глубину определены соотношением

А:В

=\:(0,5...0,7). Максимальное расстояние между столом и подвижной попе-

речиной

где /zj, /^2 - высота бойков, см; S^^^ - максимальный ход подвижной попере-

чины, см.

Четырехколонные ковочные прессы устанавливают на фундамент посредст-

вом далеко вынесенных консолей нижней поперечины, примыкающих к гнездам

для колонн, или посредством башмаков, расположенных под торцами колонн

при их далеком разнесении. Такое расположение опор обеспечивает достаточно

надежную устойчивость при эксцентрическом приложении деформирующих

сил, что характерно для ковки.

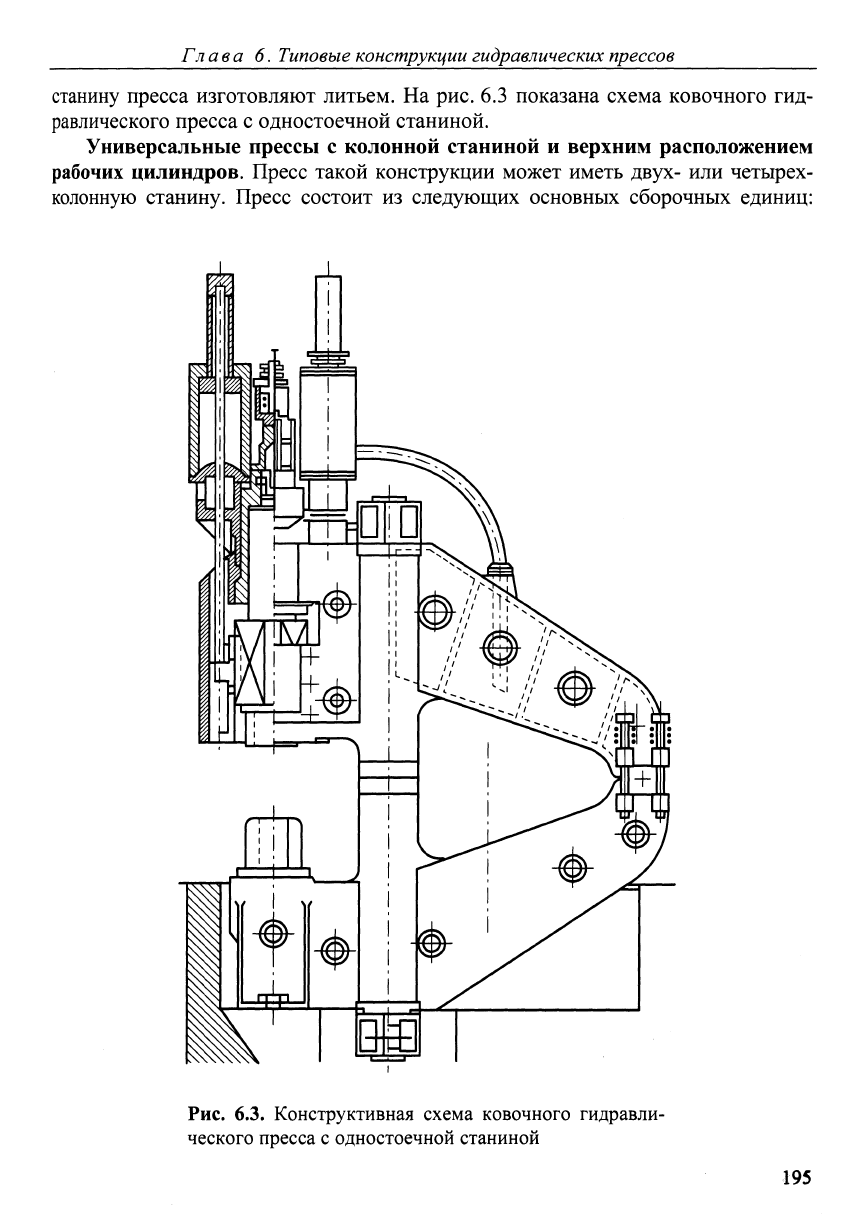

На рис. 6.4 показана принципиальная схема гидравлического ковочного

пресса с четырехколонной станиной. В прессах с номинальным усилием менее

120 МН применяют также двухколонные станины.

Прессы с нижним расположением рабочих цилиндров. Созданы конструк-

ции гидравлических ковочных прессов, у которых средняя поперечина неподвиж-

на, а станина подвижна. В этом случае рабочие и возвратные цилиндры

установлены на нижней поперечине станины в подвальной части кузнечного

цеха с огнестойким перекрытием. Там же расположен и насосный привод. В ка-

честве рабочей жидкости привода можно применять минеральные масла, по-

скольку при утечке они не попадут на раскаленную заготовку, благодаря чему

исключается возможность пожара.

Недостатком ковочных прессов с нижним расположением привода является

необходимость иметь большие подвальные помещения, в которых сборочные

и ремонтные работы затруднены, требуют дополнительного вспомогательного

оборудования и гидроизоляции помещения. Масса подвижных частей пресса

с нижним расположением привода в три раза больше, чем с верхним. Поэтому

при отсутствии или несвоевременном срабатывании устройств, уравновеши-

вающих подвижные части, нагрузка на фундамент увеличивается. Дополнитель-

196

г

л

ава 6.

Типовые конструкции гидравлических прессов

Рис.

6.4. Принципиальная схема гидравлического ковочного пресса с четырех-

колонной станиной

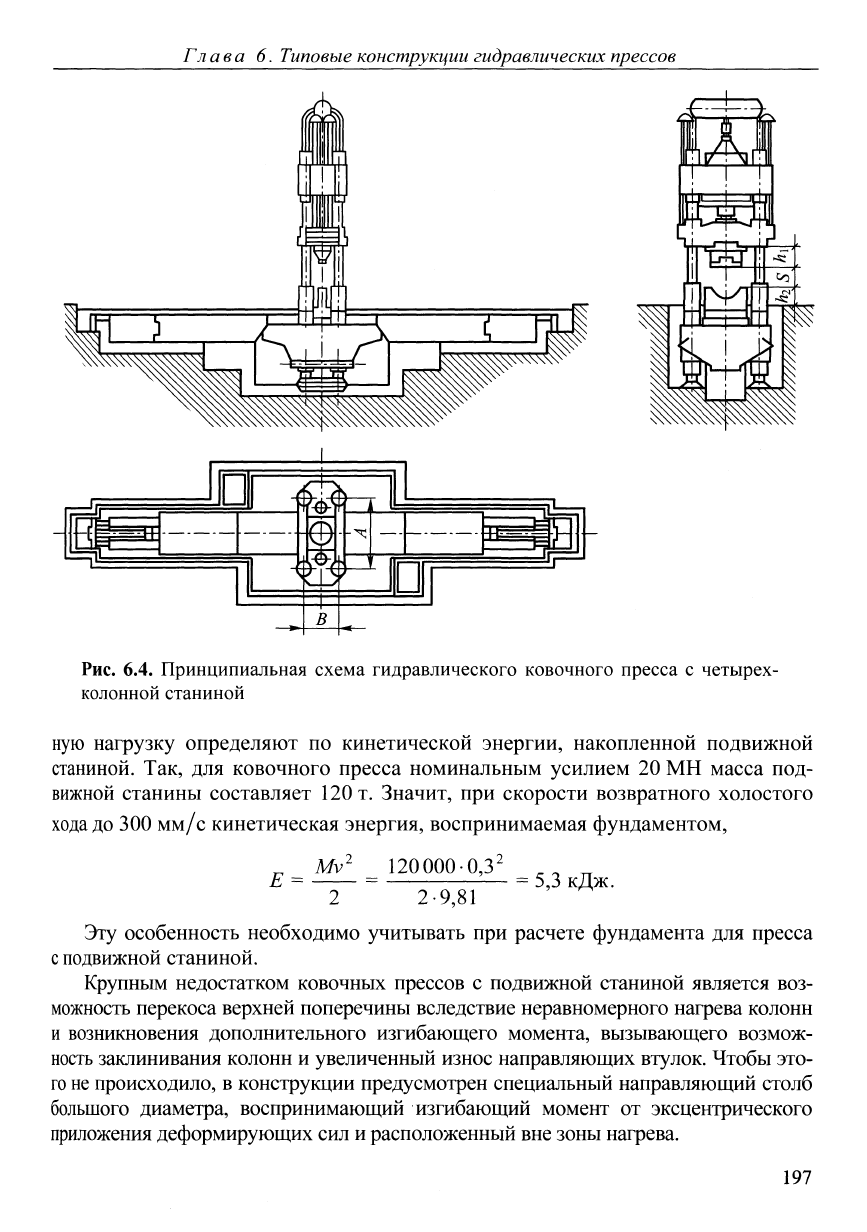

ную нагрузку определяют по кинетической энергии, накопленной подвижной

станиной. Так, для ковочного пресса номинальным усилием 20 МН масса под-

вижной станины составляет 120 т. Значит, при скорости возвратного холостого

хода до 300 мм/с кинетическая энергия, воспринимаемая фундаментом,

Е =

Mv'

120 000

0,3^

= 5,3 кДж.

29,81

Эту особенность необходимо учитывать при расчете фундамента для пресса

с

подвижной станиной.

Крупным недостатком ковочных прессов с подвижной станиной является воз-

можность перекоса верхней поперечины вследствие неравномерного нагрева колонн

и возникновения дополнительного изгибающего момента, вызывающего возмож-

ность заклинивания колонн и увеличенный износ направляющих втулок. Чтобы это-

го не

происходило, в конструкции предусмотрен специальный направляющий столб

большого диаметра, воспринимающий изгибающий момент от эксцентрического

приложения деформирующих сил и расположенный вне зоны нагрева.

197

Раздел IL

ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

Рис. 6.5. Конструктивная схема ковочного пресса с номи-

нальным усилием

18

МН

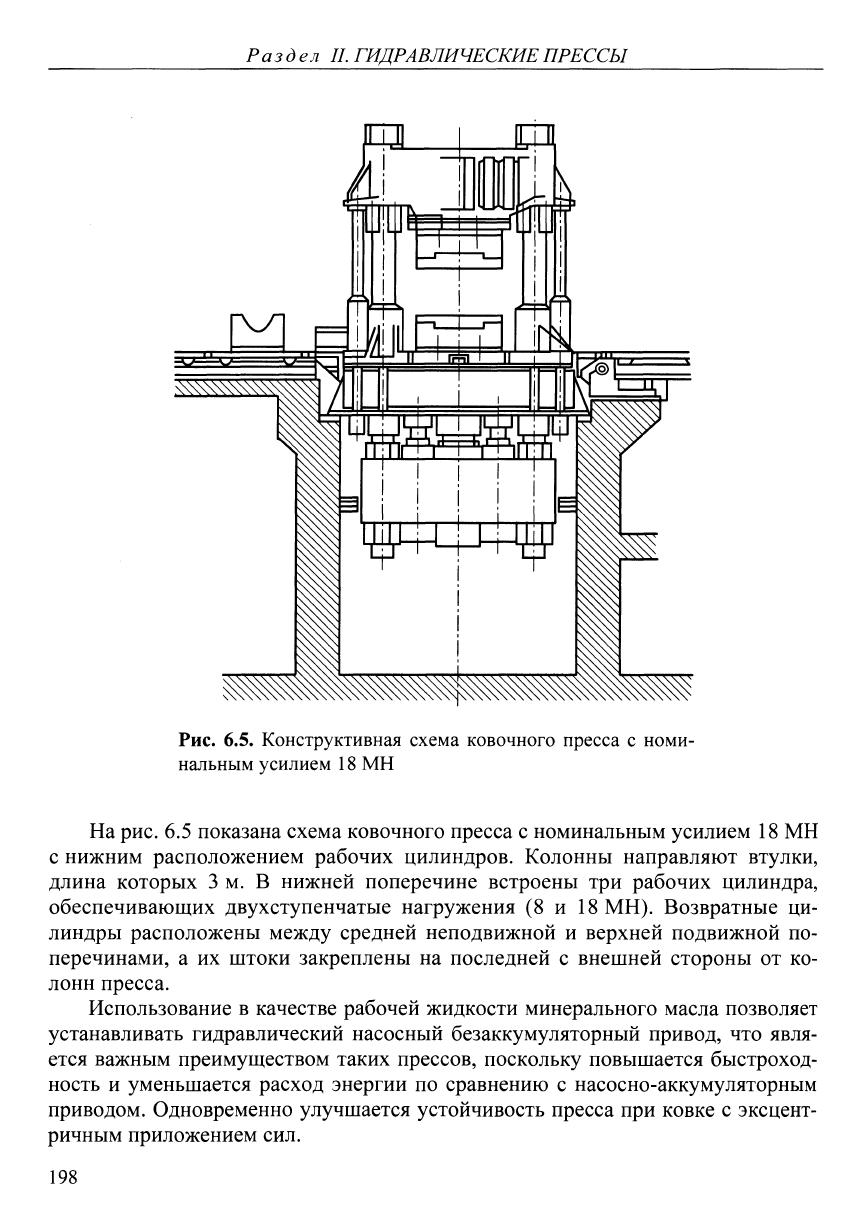

На рис. 6.5 показана схема ковочного пресса с номинальным усилием 18 МН

с нижним расположением рабочих цилиндров. Колонны направляют втулки,

длина которых 3 м. В нижней поперечине встроены три рабочих цилиндра,

обеспечивающих двухступенчатые нагружения (8 и 18 МН). Возвратные ци-

линдры расположены между средней неподвижной и верхней подвижной по-

перечинами, а их штоки закреплены на последней с внешней стороны от ко-

лонн пресса.

Использование в качестве рабочей жидкости минерального масла позволяет

устанавливать гидравлический насосный безаккумуляторный привод, что явля-

ется важным преимуществом таких прессов, поскольку повышается быстроход-

ность и уменьшается расход энергии по сравнению с насосно-аккумуляторным

приводом. Одновременно улучшается устойчивость пресса при ковке с эксцент-

ричным приложением сил.

198

Глава 6. Типовые конструкции гидравлических прессов

6.3.

Прессы для объемной штамповки

Важным преимуществом гидравлических прессов для объемной штамповки

является отсутствие ограничений на номинальное усилие и ход подвижной попе-

речины. Гидравлические прессы для объемной штамповки подразделяют на го-

ряче-

и холодноштамповочные, которые могут быть как универсальными, так

и

специализированными, предназначенными для выполнения разнообразных тех-

нологических операций, например прошивки, прессования, выдавливания и др.

Одной из проблем создания гидравлических штамповочных прессов являет-

ся выбор конструкции и компоновки, которые обеспечивали бы наименьшие

габаритные размеры пресса в плане. Это вызвано тем, что давление, необходи-

мое для заполнения металлом полости штампа при горячей объемной штампов-

ке поковок из алюминиевых, магниевых, титановых сплавов и стали, должно

быть от 200 до 1000 МПа и более, а при холодной - до 2500 МПа.

Развитие космической и атомной техники, самолетостроения требует изго-

товления крупногабаритных изделий. При этом повышаются требования к проч-

ности при статическом и динамическом нагружении, которые не всегда

удовлетворительны при использовании сварно-литых конструкций. Только моно-

литные изделия, изготовленные из кованых и штампованных поковок, позволяют

решить эту проблему. Однако для этого необходимо создание мощных КШМ,

а

следовательно, электрогидравлических приводов высокого и сверхвысокого дав-

ления, разнообразных конструкций станин, в том числе в сдвоенном рамном ис-

полнении типа тандем, с обмоткой высокопрочной стальной лентой и др.

Расчеты показывают, что для штамповки крупногабаритных поковок дета-

лей типа панелей с ребрами, рам, стоек, дисков необходимы гидравлические

прессы с Р„о^ до 750 МН. В нашей стране накоплен большой опыт созда-

ния мощных универсальных штамповочных прессов, например конструкции

Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием

300 МН и конструкции Всесоюзного научно-исследовательского института

металлургического машиностроения совместно с Новокраматорским машино-

строительным заводом (ВНИИметмаш - НКМЗ) с номинальными усилиями

650 и 750 МН.

Основная проблема создания таких прессов заключается в разработке

сборных конструкций основных узлов - станины, подвижной и неподвижной

поперечин, колонн, масса и размеры которых настолько велики, что их невоз-

можно изготовить из одной заготовки. Эта проблема может быть решена с ис-

пользованием современных способов сварки. Все основные узлы прессов

ВНИИметмаш - НКМЗ собраны из элементов, которые изготовлены из плит

(200...400 мм), соединенных электрошлаковой сваркой. Так, станины содержат

сборные рамы, состоящие из стоек и поперечин, которые, в свою очередь, вы-

полнены из плит. В зазорах между плитами, образующими стойки, установле-

ны прокладки для исключения проскальзывания плит под действием сил,

199