Ветошкин А.Г. Процессы и аппараты защиты гидросферы. Учебное пособие

Подождите немного. Документ загружается.

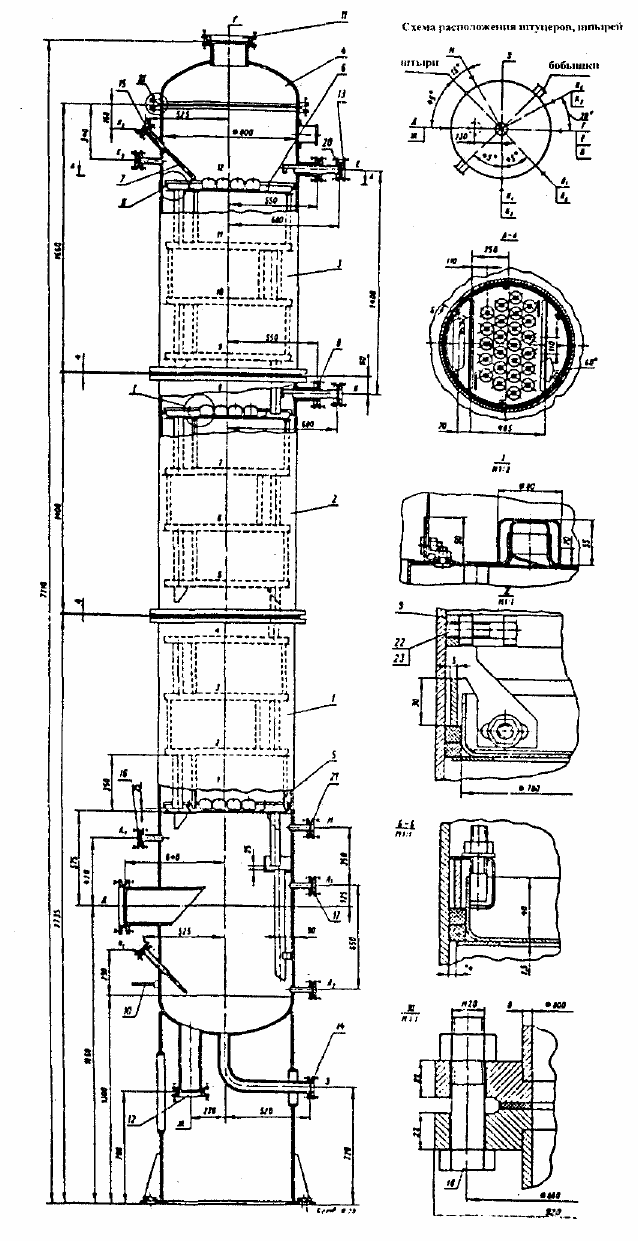

Рис. 3.27. Схема ректификационной установки непрерывного действия.

Сточная вода из емкости направляется в колонну, обогреваемую паром, где отго-

няется часть воды в виде азеотропной смеси с загрязняющим компонентом. Из нижней

части колонны выходит очищенная вода. Пары, выходящие через верх колонны, посту-

пают в конденсатор. Конденсат после дополнительного охлаждения направляется в се-

паратор, где разделяется на два слоя — водный и органический. Водный слой из сепа-

ратора сбрасывается в емкость исходной сточной воды, а загрязняющий компонент по-

ступает на дальнейшую переработку или повторное использование.

Процесс ректификации может протекать при атмосферном давлении, а также при

давлениях, выше и ниже атмосферного. Под разрежением ректификацию проводят, ко-

гда разделению подлежат высококипящие смеси или термолабильные вещества, а так-

же при многократном использовании теплоты. Повышенное давление применяют для

разделения смесей, находящихся при более низком давлении в газообразном состоянии.

Ректификационные установки бывают периодического и непрерывного действия.

При использовании ректификационной установки периодического действия смесь

заливают в перегонный куб, где поддерживается непрерывное кипение с образованием

пара. Пар поступает на укрепление в колонну, орошаемую частью дистиллята (флег-

мой). Другая часть дистиллята из дефлегматора или концевого холодильника, охлаж-

денная до определенной температуры, через контрольный фонарь поступает в сборник

готового продукта. В колоннах периодического действия ректификацию проводят до

тех пор, пока жидкость в кубе (остаток) достигнет заданного состава. Затем обогрев ку-

ба прекращают, остаток сливают в сборник, а в куб вновь заливают исходную смесь.

Ректификационные установки периодического действия успешно применяют для

разделения небольших количеств смесей. Существенным недостатком таких установок

является ухудшение качества готового продукта (дистиллята) по мере протекания про-

121

цесса, а также потери теплоты при периодической разгрузке и загрузке куба. Этих не-

достатков лишены ректификационные установки непрерывного действия.

Колонны непрерывного действия состоят из нижней (исчерпывающей) части, в

которой происходит удаление легколетучего компонента из стекающей вниз жидкости,

и верхней (укрепляющей) части, назначение которой - обогащение поднимающихся

вверх паров легколетучим компонентом. Ректификационные установки непрерывного

действия отличаются от установок периодического действия тем, что питание колонны

исходной смесью определенного состава происходит непрерывно с постоянной скоро-

стью, готовый продукт стабильного качества отводится также непрерывно.

В ректификационной установке непрерывного действия исходную смесь подают

на нижнюю тарелку укрепляющей части колонны, которая одновременно является и

верхней тарелкой исчерпывающей части колонны. Эта тарелка называется тарелкой

питания и характеризуется таким же составом жидкости, как и исходная смесь.

При ректификации смесей, состоящих более чем из двух компонентов, схема ус-

тановки значительно усложняется. При этом для отделения каждого добавочного ком-

понента в общем случае требуется отдельная колонна с дефлегматором.

Размеры и конструкции перегонного куба, дефлегматора и концевого холодильни-

ка зависят от производительности установки, физических свойств разделяемой смеси и

режима процесса (периодический или непрерывный).

Степень разделения смесей жидкостей на компоненты и чистота получаемых дис-

тиллята и кубового остатка зависят от того, насколько развита поверхность фазового

контакта, а также от количества орошающей жидкости (флегмы) и устройства ректи-

фикационной колонны.

В промышленности наибольшее распространение получили насадочные (рис.

3.28), тарельчатые с колпачковыми (рис. 3.29), ситчатыми, клапанными, решетчатыми и

другими типами тарелок, а также роторно-пленочные ректификационные колонны.

Задачей расчета ректификационных колонн является определение основных раз-

меров колонны (диаметр, высота), характеристик и размеров элементов внутреннего

устройства (тарелки, колпачки, насадки и др.), материальных потоков и затрат теплоты.

Основные размеры колонны и элементов внутреннего устройства определяются

характером контактных устройств и величиной материальных и тепловых потоков, ме-

тодика расчета которых не зависит от конструкции колонны и может быть принята

единой.

Исходными данными для расчета являются производительность колонны по ис-

ходному сырью G

F

, концентрация легколетучего компонента в исходной смеси (пита-

нии) х

F

, дистилляте х

р

и кубовом остатке х

w

, давление в верхней части колонны, темпе-

ратуры исходной смеси, флегмы. Кроме того, для расчета необходимо знать физиче-

ские свойства компонентов в жидком и парообразном состоянии, а также данные о фа-

зовом равновесии.

В расчете используют уравнения материального и теплового балансов, уравнения

рабочей линии процесса и ряд зависимостей, полученных аналитически и эмпирически.

122

Рис. 3.28. Насадочная колонна.

123

Рис. 3.29. Колонна с колпачковыми тарелками.

124

Материальный баланс ректификационной колонны.

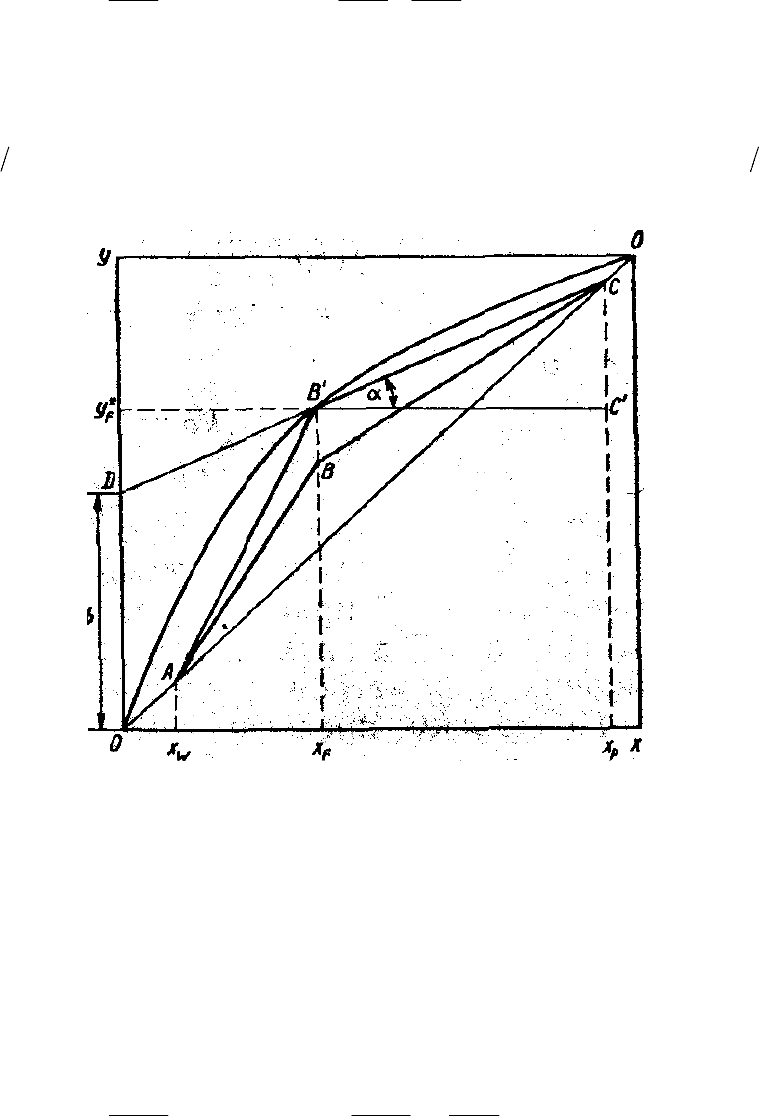

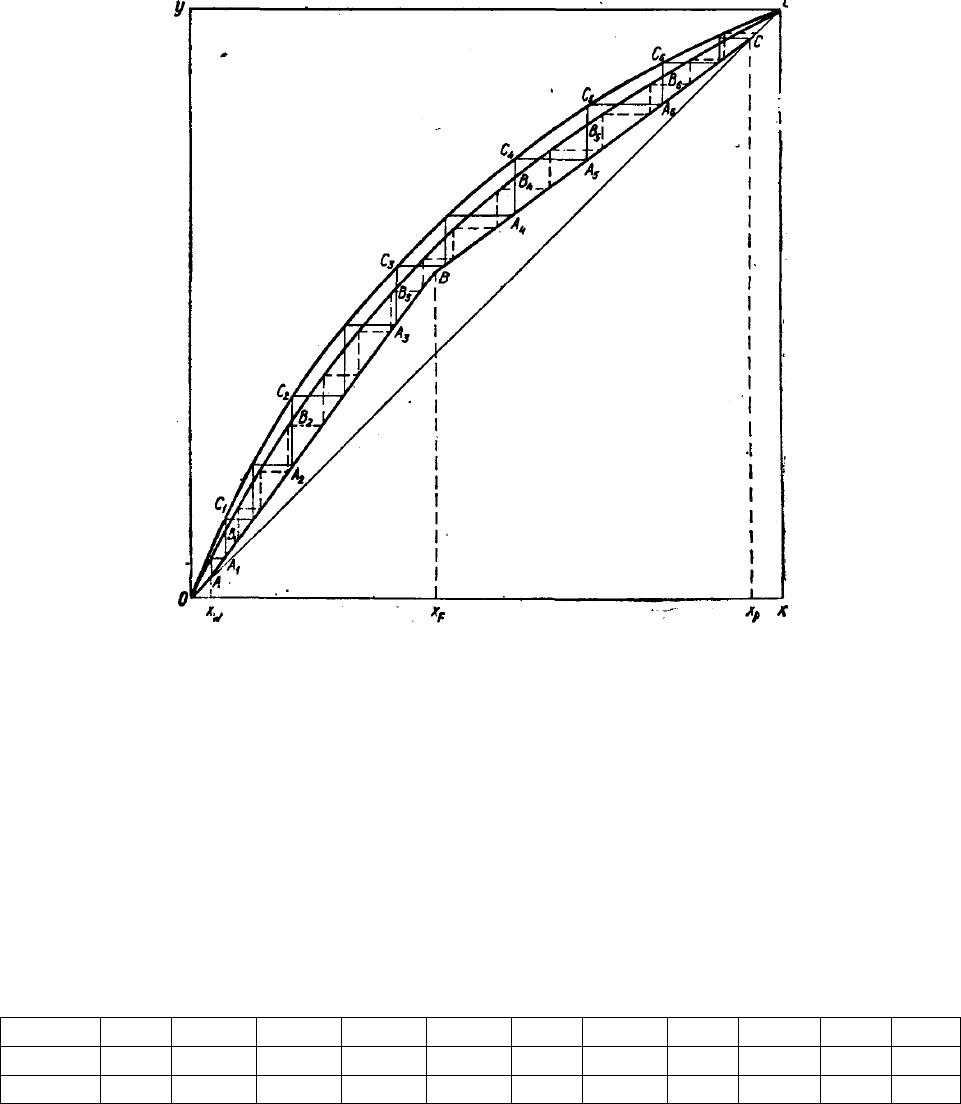

Для расчета числа теоретических ступеней изменения концентраций, необходи-

мых для разделения данной смеси, графическим методом необходимо на диаграмму

равновесия х - у нанести рабочие линии верхней и нижней частей колонны.

Уравнения рабочих линий ректификационной колонны получают из уравнений

материальных балансов. Для верхней (укрепляющей) части колонны непрерывного

действия и для колонны периодического действия материальный баланс по низкокипя-

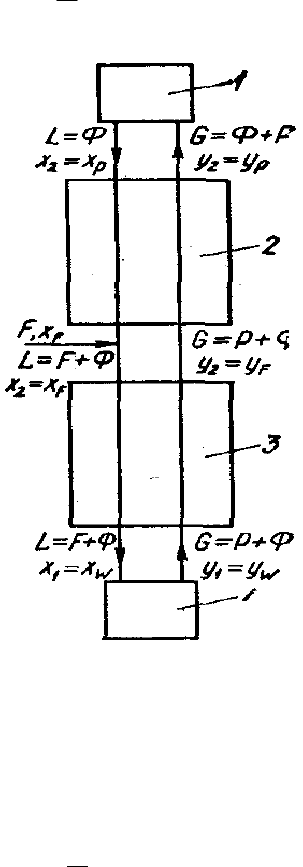

щему компоненту (НК) в соответствии с рис. 3.30 будет:

xLyGxLyG +=+

22

;

(

xx

G

L

yy −−=

22

)

. (3.5)

Рис. 3.30. Схема материальных потоков в ректификационной колонне:

1 - дефлегматор; 2, 3 - соответственно укрепляющая и исчерпывающая части колонны;

4 - куб.

Аналогично материальный баланс по низкокипящему компоненту для нижней

(исчерпывающей) части колонны непрерывного действия будет:

11

xLyGxLyG +=+ ;

(

11

xx

G

L

yy −−=

)

. (3.6)

Эти уравнения являются уравнениями рабочих линий.

Количество поднимающегося вверх пара G стабильно по всей высоте колонны.

Это количество пара образуется в кубе и поступает в дефлегматор, откуда часть его

возвращается в колонну в виде флегмы Ф, а остальное количество отводится в виде

дистиллята Р. Таким образом, G = Ф + Р.

125

В укрепляющей части колонны количество стекающей жидкости равно количест-

ву флегмы L = Ф = PR, а состав пара на выходе из колонны соответствует составу по-

даваемой на орошение флегмы (y

2

= х

2

= х

P

). Подставляя значения L, G, y

2

и x

2

в уравне-

ние (3.5), получим:

)

, или x

R

R

R

x

y

P

11 +

+

+

=

, (3.7)

(

xx

R

P

xy

PP

−

+

−=

1

где - флегмовое число.

PR /Φ=

На диаграмме х - у рабочая линия верхней части колонны непрерывного действия

и колонны периодического действия представляет собой прямую, проходящую через

точку, лежащую на диагонали (ее координаты х = у = х

P

), с тангенсом угла наклона

()

1+= RRtg

α

; отрезок, отсекаемый рабочей линией на оси ординат,

(

)

1

+

= Rxb

P

(рис. 3.31).

*

Рис. 3.31. Построение рабочих линий ректификационной колонны на диаграмме х - у.

В исчерпывающей части колонны количество стекающей жидкости L превышает

количество флегмы Ф на количество исходной жидкости F. Если обозначить F/P = f, то

для исчерпывающей части колонны получим:

(

)

fRPFФL

+

=

+

=

.

Составы поступающего в колонну пара и вытекающей из нее жидкости соответст-

вует составу остатка:

W

xxy

=

=

11

.

Подставляя значения L, G, y

1

и х

1

в уравнение (3.6), получим:

()

WW

xx

R

fR

xy −

+

+

+=

1

, или

W

x

R

f

x

R

fR

y

1

1

1 −

−

−

+

+

= . (3.8)

126

Из этого уравнения следует, что на диаграмме х - у рабочая линия нижней части

колонны - прямая, пересекающая диагональ в точке с абсциссой х

W

(х

1

= y

1

= х

W

). Точка

пересечения ее с рабочей линией верхней части колонны определяется совместным ре-

шением уравнений (3.7) и (3.8):

W

P

x

R

f

x

R

fR

x

R

R

R

x

1

1

111 +

−

−

+

+

=

+

+

+

,

откуда

(

)

WP

xfxfx 1−−= .

Учитывая, что f = F/P, и решая последнее уравнение относительно х, получим х =

х

F

, т. е. абсцисса точки пересечения рабочих линий В' (см. рис. 3.31) соответствует со-

ставу исходной смеси х

F

.

По мере приближения рабочей линии к диагонали возрастает флегмовое число R,

но уменьшается требуемое число теоретических ступеней для получения дистиллята

заданного состава х

P

. При прохождении рабочей линии через точку В' флегмовое число

минимальное R

min

. На практике ректификационные колонны работают в интервале R

min

< R < . поэтому важно определить R∞

min

.

Минимальное флегмовое число можно определить из соотношения

FF

FP

FF

FP

xy

yx

xy

yy

R

−

−

=

−

−

=

*

*

*

*

min

. (3.9)

Реальное флегмовое число R > R

min

, причем отношение R/R

min

=

σ

, называемое ко-

эффициентом избытка флегмы, колеблется на практике в довольно широких пределах

(от 1,1 до 10) в зависимости от свойств разделяемой смеси, рабочих параметров и эко-

номических факторов.

Поскольку пределы изменения о достаточно широки, необходимо определить оп-

тимальное флегмовое число и соответствующий коэффициент избытка флегмы.

Приближенно R

опт

можно рассчитать следующим образом. По уравнению (3.9) оп-

ределяют минимальное флегмовое число R

min

. Затем, задав несколько значений коэф-

фициента избытка флегмы в пределах примерно 1,1...5,0, графически (рис. 3.32) опре-

деляют соответствующие им числа теоретических ступеней.

127

Рис. 3.32. Определение числа реальных тарелок.

Для этого при каждом заданном значении флегмового числа строят на диаграмме

х - у рабочие линии ректификации, между ними и равновесной линией проводят отрез-

ки, параллельные осям координат (рис. 3.32). Число треугольников, образующихся в

результате такого построения в пределах изменения концентраций х

P

- x

F

, будет соот-

ветствовать числу теоретических тарелок N

т

в верхней части колонны, а число тре-

угольников, образующихся в пределах изменения концентраций х

F

– x

W

, - числу теоре-

тических тарелок N

т

в нижней части колонны.

Результаты расчета представляют в виде табл 3.2.

Таблица 3.2

Результаты расчета

R/R

min

1,1 1,2 1,3 1,5 2,0 2,5 3 3,5 4,0 4,5 5,0

R

N

т

Начиная с некоторой величины R, дальнейшее уменьшение флегмового числа мо-

жет привести к резкому увеличению числа ступеней изменения концентрации. Поэтому

по графику надо выбрать оптимальное значение R

опт

, соответствующее такой точке

кривой , ниже которой с уменьшением R резко возрастает N

()

[

Т

NRfR 1+=

]

т

.

Пример 3.8. Какое количество сточной воды F подается на очистку в ректифика-

ционную колонну непрерывного действия диаметром D = 1000 мм, если из колонны

выводится W = 3 т/ч очищенной воды, скорость паров низкокипящего компонента (за-

128

грязняющего вещества) в свободном сечении колонны w

G

= 0,9 м/с, флегмовое число R

= 2, средняя плотность паров в колонне ρ

G

= 2,8 кг/м

3

.

Решение. Количество сточной воды подаваемой в ректификационную колонну

можно получить из уравнения материального баланса для количества входящих и вы-

ходящих потоков

WPF

+

=

,

где P – количество дистиллята (загрязняющего вещества), выводимого из колонны

Количество паров низкокипящего компонента, проходящее через колонну, по-

лучим из уравнения расхода

5,712136008,29,0

4

0,114,3

3600

4

..

2.

2

===

GG

w

D

G

ρ

π

кг/ч.

Количество получаемого дистиллята (низкокипящего компонента – загрязняюще-

го вещества)

2374

12

5,7121

1

=

+

=

+

=

R

G

P

кг/ч.

Тогда искомая величина составит

537430002374

=

+

=

F кг/ч.

Расчет числа реальных ступеней изменения концентрации (числа реальных таре-

лок).

В процессе ректификации состояние полного равновесия на тарелках не достига-

ется, как это предполагается при графическом построении ступеней изменения концен-

трации

Определенное таким образом число ступеней является лишь теоретическим. Рас-

чет числа реальных ступеней изменения концентрации производится методом последо-

вательных приближений. С этой целью для ряда сечений по высоте колонны определя-

ют средние составы паровой и жидкой фаз, а затем рассчитывают величины внутрен-

них материальных потоков и эффективность.

Расчеты продолжают до тех пор, пока будет достигнута требуемая сходимость

числа реальных тарелок. Разница в числе реальных тарелок не должна превышать до-

лей тарелки.

Расчет диаметра и высоты ректификационных колонн.

Рабочую скорость пара ,. по которой рассчитывают диаметр колонны, опреде-

ляют через скорость захлебывания колонны :

p

w

з

w

зp

wkw

=

,

где - коэффициент, зависящий от типа контактного устройства.

k

Скорость захлебывания колонны также рассчитывают с учетом характера массо-

обменного процесса и типа контактного устройства.

Расстояние между тарелками ректификационных колонн следует выбирать таким,

чтобы обеспечить минимальный механический унос парами частиц жидкости. Величи-

на уноса зависит от многих факторов и не поддается точному теоретическому расчету.

Поэтому расстояние между тарелками h выбирают на основе опытных данных. Для

предварительного выбора h в зависимости от диаметра колонны D

к

можно использо-

вать следующие практические данные:

D

к

, м 0 – 0,6 0,6 – 1,2 1,2 – 1,8 1,8 и более

h, м 0,150 0,300 0,450 0,600

129

Пример 3.9. В ректификационную колонну непрерывного действия подается для

разделения смесь сточной воды с загрязняющим метанолом составом x

F

= 40 % масс.

метанола. Состав дистиллята x

P

= 90 % масс. метанола. Определить состав x

W

очищен-

ной сточной воды по метанолу, если расходы исходной смеси и очищенной воды соот-

ветственно F = 1000 кг/ч и W = 600 кг/ч. Сколько пара поднимается по колонне при

флегмовом числе R = 2? Какой диаметр D имеет ректификационная колонна, если сред-

няя приведенная скорость поднимающихся паров w

G

= 1 м/с и плотность паров ρ

G

= 1,7

кг/м

3

?

Решение. Состав очищенной в колонне воды можно определить из уравнения ма-

териального баланса для низкокипящего компонента (метанола) :

WPF

xWxPxF +=

W

xPxF

x

PF

W

−

=

,

где количество выводимого метанола P определим из уравнения материального баланса

по общему количеству внешних потоков колонны

4006001000

=

−

=

−

=

WFP кг/ч.

Тогда состав очищенной воды

%6,6066,0

600

9,04004,01000

..

==

−

=

−

=

W

xPxF

x

PF

W

.

Количество поднимающегося пара в колонне определим по уравнению

1200)12(400)1(

=

+

=

+

=

RPG кг/ч.

Диаметр ректификационной колонны определим из уравнения расхода пара в

колонне

5,0

36000,17,114,3

12004

3600

4

...

.

===

GG

w

G

D

ρπ

м.

Глава 4. Аппараты для химической очистки сточных вод

Основными методами химической очистки производственных сточных вод явля-

ются нейтрализация и окисление. К окислительным методам относится также электро-

химическая обработка.

Химическая очистка может применяться как самостоятельный метод перед пода-

чей производственных сточных вод в систему оборотного водоснабжения, а также пе-

ред спуском их в водоем или в городскую канализационную сеть. Применение химиче-

ской очистки в ряде случаев целесообразно (в качестве предварительной) перед биоло-

гической или физико-химической очисткой. Химическая обработка находит примене-

ние также и как метод глубокой очистки производственных сточных вод с целью их

дезинфекции, обесцвечивания или извлечения из них различных компонентов. При ло-

кальной очистке производственных сточных вод в большинстве случаев предпочтение

отдается химическим методам.

4.1. Установки для нейтрализации.

Производственные сточные воды от технологических процессов многих отраслей

промышленности содержат щелочи и кислоты. В большинстве кислых сточных вод со-

держатся соли тяжелых металлов, которые необходимо выделять из этих вод. С целью

предупреждения коррозии материалов канализационных очистных сооружений, нару-

130