Трухний А.Д. Паротурбинная установка блоков Балаковской АЭС

Подождите немного. Документ загружается.

§ 3 7] ПОДШИПНИКИ ТУРБИНЫ 129_

ном слое. Часть этой теплоты уносится потоком

масла, а часть передается сегменту. Слои сегмента,

прилегающие к баббитовой заливке, нагреваются

и расширяются сильнее, чем слои у ребра качания.

В результате первоначально плоская рабочая

поверхность сегмента приобретает форму цилиндра

с образующими, параллельными ребру качания.

Чем больше неравномерность температур по тол-

щине сегмента, тем сильнее он деформируется и

тем меньше его несущая способность. Для умень-

шения неравномерности температур сегменты

выполняют из материалов, обладающих высокой

теплопроводностью и малым коэффициентом

линейного расширения. В качестве таких материа-

лов используют сплавы на основе меди — бронзу и

латунь. Иногда для сегментов используют даже чис-

тую медь.

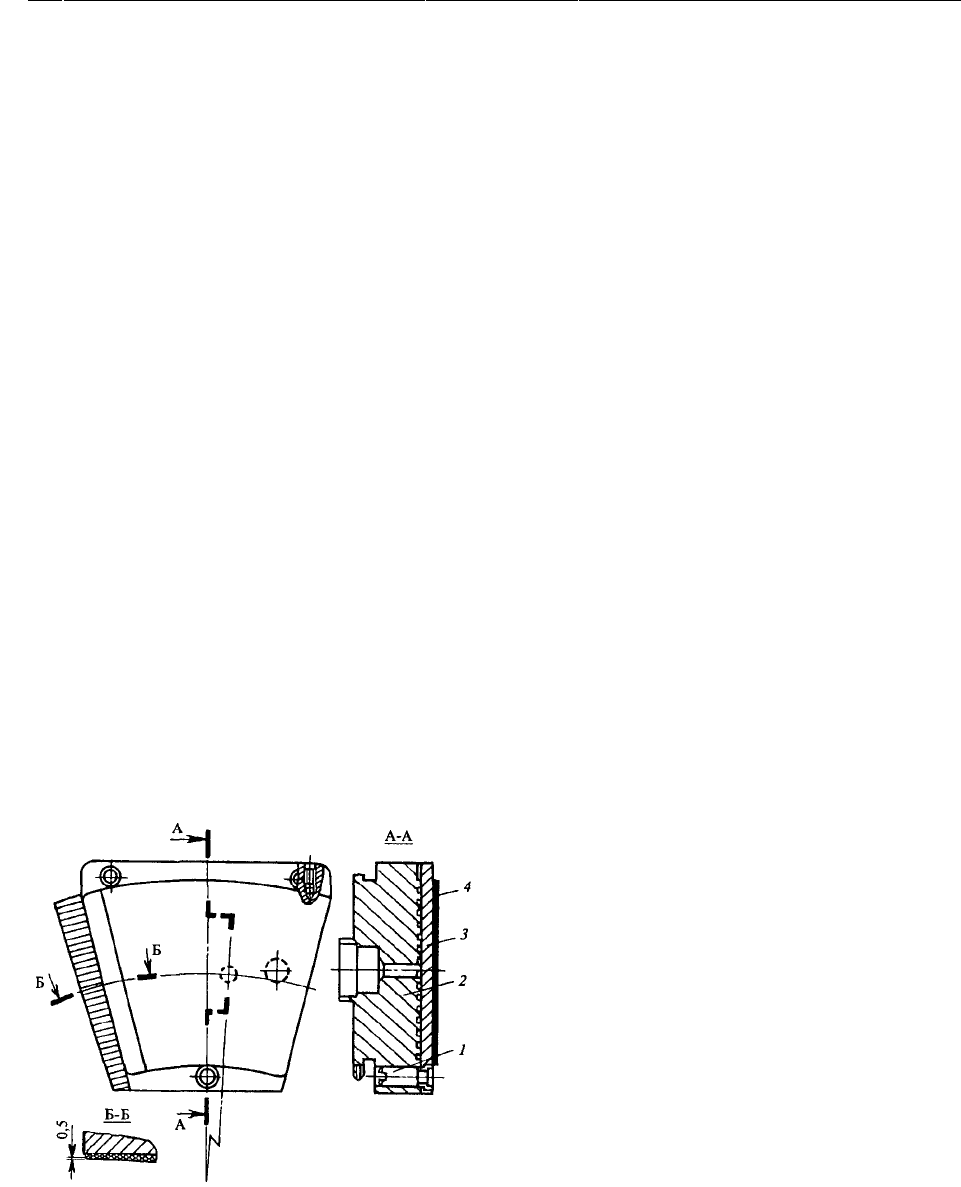

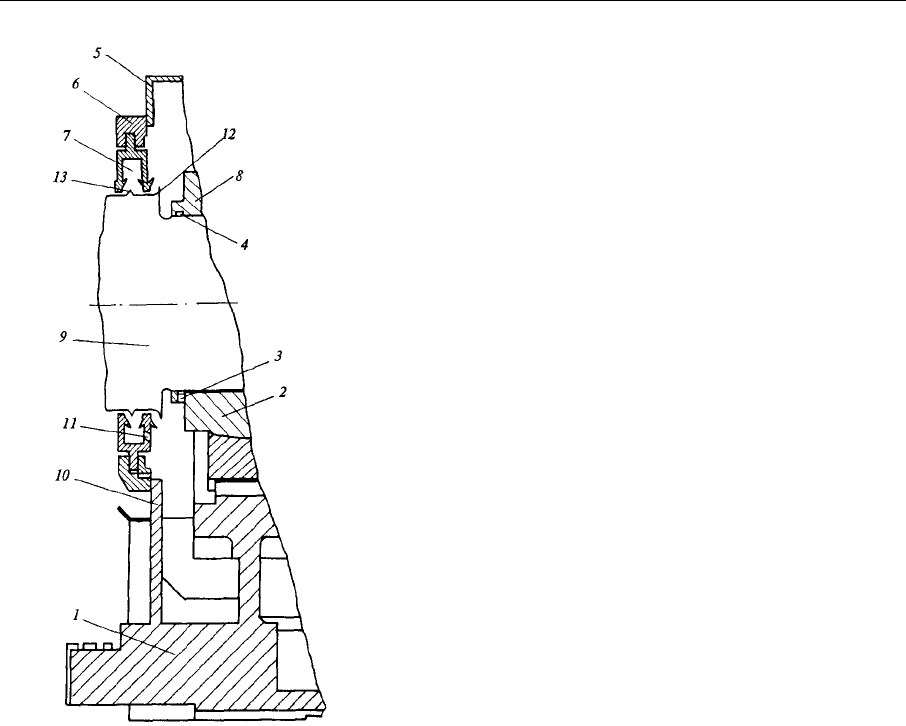

Почти в 2 раза большую несущую способность

имеет слоеный сегмент (рис. 3.53). К стальному ос-

нованию специальными винтами крепится тонкая

медная прокладка, на поверхность которой напаива-

ется слой баббита. В основании выполняются кана-

лы, через которые проходит масло, охлаждающее

медную прокладку. Таким образом, создается малая

разность температур по толщине тонкой прокладки

и она слабо деформируется. Это позволяет не толь-

ко повысить несущую способность сегмента, но и

установить ее не на ребре, а на точечной (точнее,

пятачковой) опоре. Рассмотренный сегмент удержи-

вается в корпусе с помощью кольцевых заплечиков.

При одной и той же суммарной поверхности сег-

ментов, обеспечивающих некоторое среднее удель-

ное давление, можно выполнить либо большое число

мелких сегментов, либо малое число больших. При

малом их числе увеличиваются размеры подшип-

ника, а при большом — затрудняется охлаждение:

при плотном расположении сегментов горячее масло

из-под сегмента не успевает перетечь в корпус и

подмешивается к холодному маслу, подаваемому под

следующий сегмент. Расчеты и опыт эксплуатации

показали, что оптимальное число упорных сегментов

в подшипнике составляет от шести до восьми.

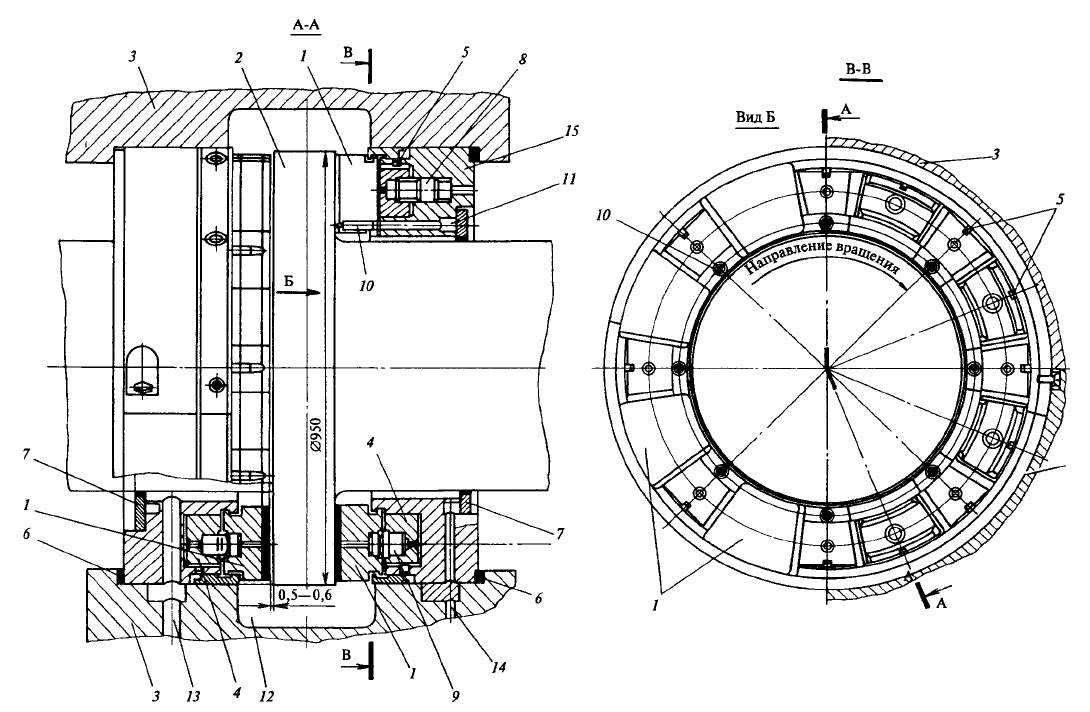

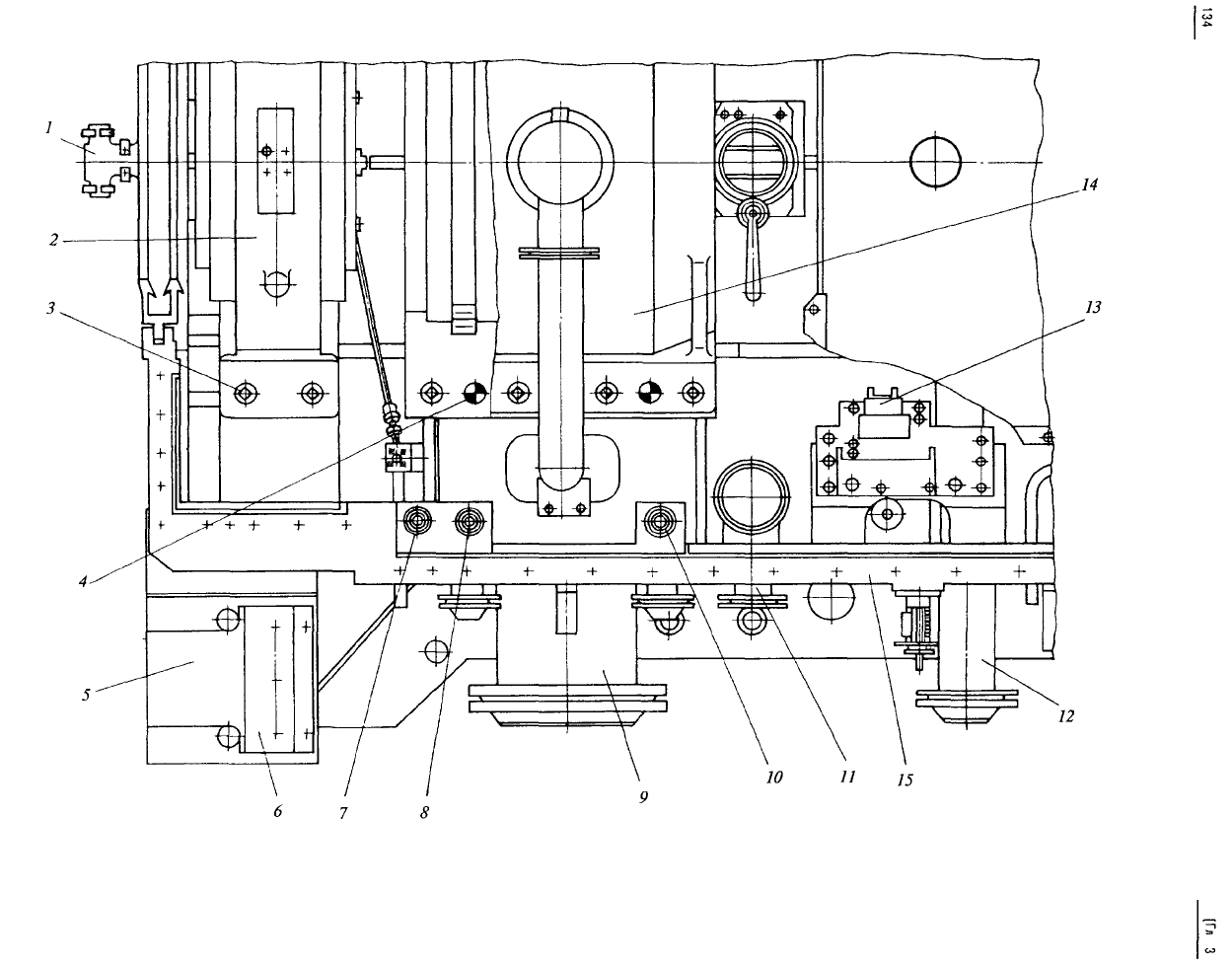

На рис. 3.54 показан упорный подшипник турби-

ны К-1000-5,9/25-2. Подшипник симметричный,

имеет два одинаковых ряда упорных сегментов

(слоеных), между которыми помещается гребень

подшипника.

Упорные сегменты устанавливают на кольцевую

выравнивающую систему (рис. 3.55), автоматиче-

ски выставляющую рабочие поверхности всех сег-

ментов в одной плоскости и тем самым обеспечи-

вающую одинаковость их загрузки. Несущая спо-

собность подшипника при этом возрастает в

несколько раз. Действительно, если гребень под-

шипника по каким-либо причинам перекосится, то

он нажмет на один из упорных сегментов и его

перемещение вслед за гребнем передастся на

рычажную систему, которая подаст другие упорные

сегменты навстречу гребню. Таким образом, усилия

на всех сегментах выравниваются.

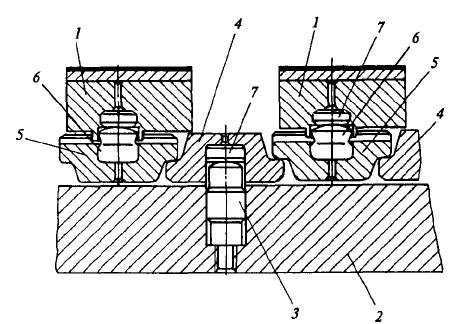

Кольцевая замкнутая система монтируется

в обойме (по половине в каждой половине обоймы)

Для этого в обойме закрепляют упоры, в них уста-

навливают упорные сухари, а на последние — суха-

ри упорных сегментов. Сами сегменты имеют

точечное опирание. Радиальное расположение суха-

рей обеспечивается штифтами.

Сегменты от выпадания удерживаются заплечи-

ками, которыми они соприкасаются с соответствую-

щими заплечиками на обойме и кольце, состоящем

из двух половин. Осевой разбег в подшипнике регу-

лируется установочными кольцами.

Масло к подшипнику подается из полости в его

корпусе и по осевым сверлениям в обойме направ-

ляется к соплам смазки, подводящим масло под

каждый рабочий сегмент.

Рис. 3.53. Слоеный сегмент:

/ — винт, 2 — основание, 3 — медная прокладка, 4 — бабби-

товая заливка

Рис. 3.54. Упорный подшипник турбины К-1000-5,9/25-2:

/ — упорные сегменты подшипника; 2 — гребень упорного подшипника; 3 — корпус упорного подшипника; 4 — сухари упорных сегментов;

5 — штифты; 6 — установочные кольца осевого положения обоймы; 7 — уплотнительные кольца; 8 — штифт подвески упорного сухаря;

9 — штифт опирания упорного сегмента подшипника, 10 — сопла смазки, // — кольцевая полость раздачи масла на сопла смазки; 12 — по-

лость слива нагретого масла из-под упорных сегментов; 13 — канал для подачи масла на смазку; 14 — канал для подачи масла на смазку из

аварийной емкости; /5 — обойма

§ 3.8] ОПОРЫ ВАЛОПРОВОДА ТУРБОАГРЕГАТА 131

Рис. 3.55. Кольцевая система, выравнивающая осевые

усилия на отдельные упорные сегменты:

/ — упорные сегменты подшипника; 2 — обойма; 3 —

штифты подвески упорных сухарей; 4 — упорные сухари, 5 —

сухари упорных сегментов подшипника; б — шрифты опира-

ния сегментов подшипника, 7 — опорные пятачки

3.8. ОПОРЫ ВАЛОПРОВОДА

ТУРБОАГРЕГАТА

Опорами валопровода называют узлы,

в которых расположены вкладыши опорных и упор-

ных подшипников, обеспечивающие фиксирован-

ное положение вращающегося валопровода турбо-

агрегата. Кроме того, в них размещаются многие

элементы систем управления, регулирования и

защиты, валоповоротное устройство и др.

Турбина К-1000-5,9/25-2 имеет пять опор вало-

провода (см. рис. 3.2). Опора № 1, отлитая из чугуна,

содержит один опорный подшипник ЦВД диамет-

ром 560 мм и элементы систем, упомянутых выше.

В опоре № 2, расположенной между ЦВД и ЦНД-1,

установлены опорные подшипники ЦВД диаметром

560 мм и ЦНД-1 диаметром 800 мм, упорный под-

шипник, муфта, соединяющая роторы ЦВД и ЦСД и

датчик осевого сдвига ротора. Опоры № 3 и 4, рас-

положенные между ЦНД, однотипны и содержат по

два опорных подшипника диаметром 800 мм и

соединительные муфты роторов ЦНД. Опора № 5

содержит два опорных подшипника (ротора ЦНД и

генератора) диаметром соответственно 800 и 750 мм

и валоповоротное устройство. Опоры № 2—5 рас-

полагаются на стальных сварных рамах, залитых

в бетон фундамента.

Все опоры валопровода турбины К-1000-5,9/25-2

выполнены выносными, т.е. являются узлами,

заключенными в отдельные корпуса, устанавливае-

мые на индивидуальные фундаментные рамы.

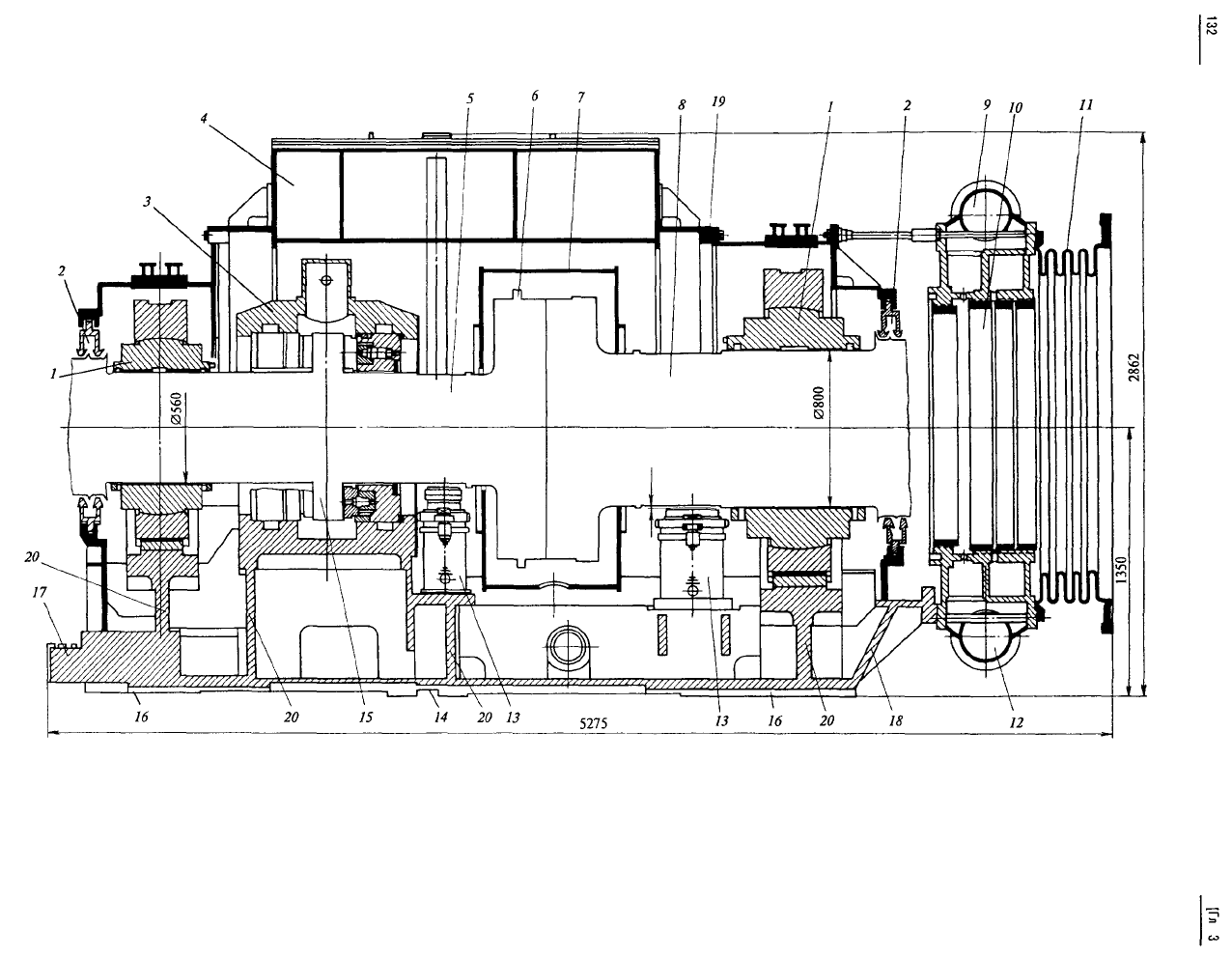

На рис. 3.56 показан продольный разрез опоры

№ 2. Корпус опоры состоит из нижней и верхней

половин, соединяемых горизонтальным разъемом

обычным образом. В нижней половине корпуса с

помощью вертикальных стенок 20 (с проемом для

сбора масла, идущего из подшипников) установле-

ны нижние половины корпусов опорных и упорного

подшипников, имеющих внутреннюю цилиндриче-

скую расточку. В них при сборке турбины поме-

щают нижние половины обойм и вкладышей опор-

ных и упорного подшипников. Затем укладывают

роторы ЦВД и ЦНД-1 и, используя домкраты, при-

центровывают роторы друг к другу, изменяя тол-

щины прокладок под колодками обойм опорных

подшипников, а также устанавливают осевой разбег

в упорном подшипнике. Фланцы муфты соединяют

болтами и ротор освобождают от поддержки дом-

кратами. Затем последовательно по горизонталь-

ным разъемам присоединяют верхние половины

вкладышей подшипников и их обойм и, наконец,

опускают и присоединяют верхнюю половину

(крышку) корпуса опоры.

Упомянутые выше домкраты также используют

для «выкатывания» нижних половин опорных вкла-

дышей при их ремонтах без выемки роторов. Для

этого домкраты поднимают валопровод и освобож-

дают вкладыш; затем его поворачивают вокруг

шейки вала и извлекают.

Для того чтобы масло, вытекающее из вклады-

шей, не попадало на муфту, которая при своем вра-

щении будет его вспенивать и насыщать воздухом,

муфта ограждается кожухом.

Корпус подшипника должен быть плотным и не

должен допускать утечки из него масла или, наобо-

рот, попадания в него пара или капель воды. В пер-

вом случае может возникнуть пожар, во втором

будет происходить обводнение масла и его быстрое

старение, требующее замены или регенерации.

Поэтому корпус подшипника снабжают масля-

ным уплотнением (рис. 3.57). Масло, текущее

вдоль ротора, маслоотбойным выступом 12 отбра-

сывается внутрь корпуса подшипника, а масляные

брызги и пыль попадают в ловушку 7, соединенную

с внутренним пространством корпуса подшипника,

где специальным эксгаустером поддерживается не-

большое разрежение. Для исключения попадания

пара из концевого уплотнения турбины в корпус

подшипника устанавливаются специальные пароот-

бойные кольца.

На крышке корпуса подшипника (см. рис. 3.56)

установлена аварийная емкость, из которой масло

Рис. 3.56. Опора между ЦВД и ЦНД-1:

/ — вкладыши опорных подшипников; 2 — масляные уплотнения, 3 — корпус упорного подшипника; 4 — аварийная емкость; 5 — ротор ЦВД; 6 — кольцевой

выступ для измерения осевого сдвига ротора; 7 — кожух; 8 — ротор ЦНД-1; 9 — впускная коробка уплотняющего пара; 10 — концевое уплотнение ротора ЦНД-1;

// — линзовый компенсатор; 12 — коробка отсоса пара в холодильник эжектора уплотнений; 13 — домкраты; 14 — направляющий паз под поперечную шпонку

опоры; 15 — гребень упорного подшипника; 16 — направляющий паз под продольную шпонку; 17 — вертикальная шпонка; 18, 19 — нижняя и верхняя половины

корпуса опоры; 20 — вертикальные стенки

§ 3 8) ОПОРЫ ВАЛОПРОВОДА ТУРБОАГРЕГАТА Ш_

Рис. 3.57. Масляное уплотнение опоры:

/ — нижняя половина корпуса опоры (картер), 2,8 — нижняя

и верхняя половины опорною вкладыша, 3, 11 — дренажные

отверстия, 4 — маслоулавливающая кольцевая канавка, 5 —

крышка корпуса опоры, 6 — обойма масляного уплотнения,

7— ловушка уплотнения, 9 — ротор, 10 — торцевая стенка

корпуса опоры, 12, 13 — маслоотбойные выступы на валу ротора

по дозирующей трубке подается к шейке ротора

при авариях и неполадках в системе масло-

снабжения.

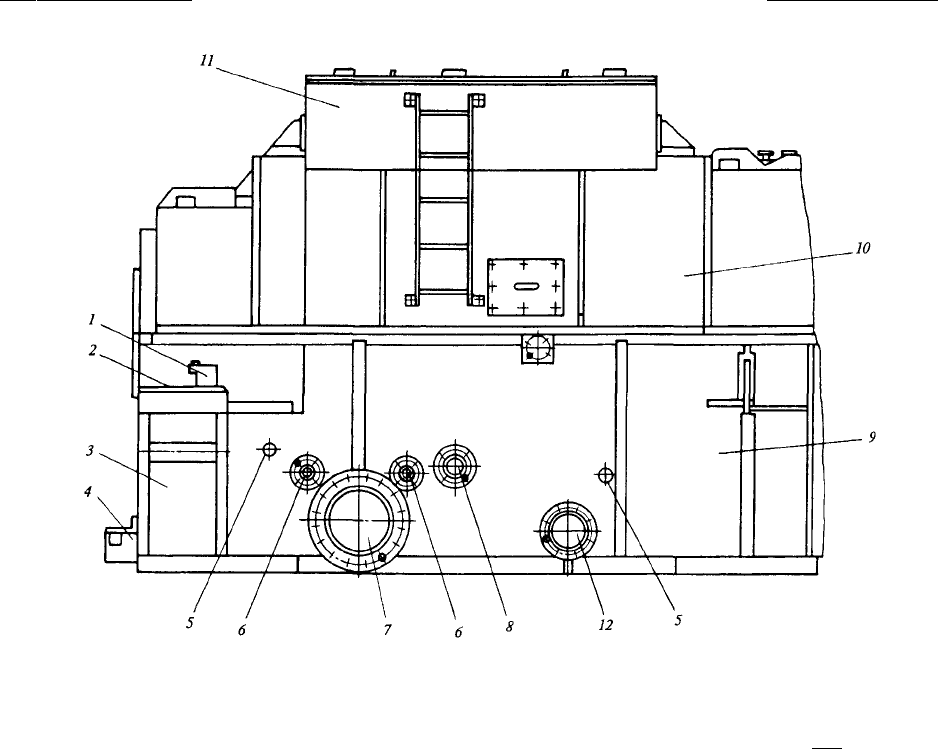

На рис.3.58 показана опора № 2 после снятия

крышки корпуса. Кроме закрытых опорного и упор-

ного подшипников хорошо видна вертикальная

шпонка /, которая при сборке вводится в паз в ниж-

ней половине корпуса ЦВД (см. поз. 8 на рис. 3.25).

Тем самым совмещаются вертикальные плоскости

ЦВД и опоры № 2.

Внутри опоры установлен датчик реле осевого

сдвига ротора, в паз которого входит кольцевой вы-

ступ на муфте (см. поз. 6 на рис. 3.57).

В корпусах опор и цилиндра помещается единый

валопровод, поэтому оси вкладышей подшипников

и диафрагм должны всегда совпадать. Выносные

опоры должны быть присоединены к корпусам

смежных цилиндров так, чтобы при любых их тем-

пературах сохранялась центровка, а их расширение

относительно друг друга было свободным. Для это-

го используется система шпоночных соедине-

ний, обеспечивающая совпадение горизонтальной

и вертикальной плоскостей опор и цилиндров.

Внешний корпус ЦВД, сочленяемый с опорой

№ 2, выполняют с лапами (см., например, рис. 3.25),

а корпус опоры — с боковыми площадками —

стульями (см. поз. 5 на рис. 3.58 и поз. 3 на

рис. 3.59), на которые опускается корпус своими

лапами. Между лапами и стульями устанавливают

прокладки, толщина которых подбирается так, что-

бы совместить горизонтальные плоскости корпусов

опор и цилиндра, проходящие через их оси, во вре-

мя работы. Для этого при монтаже допускают

умышленную точно рассчитанную расцентровку:

оси внешнего корпуса турбины (или его внутреннего

корпуса, или обоймы) располагают ниже оси ротора

с таким расчетом, чтобы при работе, когда внешний

корпус разогреется, обеспечивалась центровка.

В частности, опора № 2 имеет только два стула, на

которые помещаются две лапы корпуса ЦВД.

Для исключения отрыва лап корпуса от стульев

используют прижимные скобы / (см. рис. 3.59),

устанавливаемые по отношению к лапам с неболь-

шим зазором. Прижимная скоба препятствует отрыву

лапы от плоскости опирания. Он может произойти

под действием сил от нескомпенсированных тепло-

вых расширений паропроводов, присоединенных

к корпусу турбины, или от реактивного крутящего

момента, приложенного к корпусу турбины через

сопловые лопатки, диафрагмы и обоймы. Вместе

с тем зазор не препятствует свободному расширению

лапы по поверхности опирания, так как между ско-

бой и лапой оставляют тепловой зазор 0,04—0,08 мм.

Опора № 2 с правой стороны (см. рис. 3.56), т.е.

со стороны примыкания ЦНД-1, стульев не имеет,

так как все ЦНД опираются прямо на фундамент

с помощью торцевых и боковых лап специальным

образом (см. § 3.9). К масляному уплотнению

со стороны ЦНД-1 крепится корпус концевого

уплотнения (см. рис. 3.56), который с другой сто-

роны через компенсатор // присоединен к внутрен-

нему обводу выходного патрубка (см. рис. 3.3).

Таким образом, опоры валопровода не имеют жест-

кого соединения с корпусами ЦНД.

В подошве корпуса опоры выполняют два

взаимно перпендикулярных шпоночных паза

(см. рис. 3.56): продольный 16, расположенный

в вертикальной поперечной плоскости опоры, и

поперечный 14, расположенный в вертикальной

плоскости. Аналогичные пазы выполняют в фунда-

Рис. 3.58. Вид сверху на опору № 2 валопровода при снятой се крышке:

/ - вертикальная шпонка; 2 — опорным подшипник ЦВД; 3 — болты, соединяющие горизонтальный разъем корпуса опорного подшипника ЦВД; 4 — болты, со-

единяющие юризонтальный разъем корпуса упорного подшипника, 5 - опорная поверхность под лапу нижней половины корпуса ЦВД; 6 — прижимная скоба лапы

корпуса ЦВД, 7 — маслопровод питания опорного подшипника ЦВД; 8 и 10 маслопроводы питания упорного подшипника; 9 — маслопровод слива масла из

опоры. // воздушник, 12 - патрубок для подвода масла к опорным подшипникам, 13 - датчик реле осевою сдвига; 14 упорный подшипник, 15 — поверх-

ность фланца горизонтальною разъема опоры

§ 3 9] ОПИРАНИЕ ТУРБОАГРЕГАТА НА ФУНДАМЕНТ И ОРГАНИЗАЦИЯ ЕГО ТЕПЛОВЫХ РАСШИРЕНИЙ 135

Рис. 3.59. Внешний вид фрагмента опоры № 2 (слева расположен ЦВД):

/ прижимная скоба лапы ЦВД, 2 — опорная поверхность для размещения лапы, 3 — стул для размещения опорной

поверхности, 4 — вертикальная шпонка, 5 — фланцы маслопроводов для снабжения опорных подшипников гидро-

подъема, 6 — фланцы маслопроводов для снабжения упорного подшипника, 7 — маслопровод для слива масла из опо-

Р

ь|

. *— воздушник, 9 и 10 — нижняя и верхняя половины корпуса опоры, // — аварийная емкость, 12 патрубок

для подвода масла к опорным подшипникам

ментной раме, на которую устанавливают опору.

Совмещают соответствующие пазы с помощью

шпонок (см. § 3.9) и тем самым фиксируют опору

на фундаментной раме.

3.9. ОПИРАНИЕ ТУРБОАГРЕГАТА

НА ФУНДАМЕНТ И ОРГАНИЗАЦИЯ

ЕГО ТЕПЛОВЫХ РАСШИРЕНИЙ

Турбоагрегат размещают на сложном строитель-

ном железобетонном сооружении, называемом

фундаментом. Фундамент состоит из верхней

и нижней фундаментных плит, связанных между

собой поперечными стенами и вертикальными

колоннами.

Верхняя фундаментная плита — это совокуп-

ность связанных между собой продольных и попе-

речных балок (рис. 3.60), образующих свободные

проемы 17 (окна) прямоугольной формы, над кото-

рыми располагаются цилиндры турбины, генератор

и возбудитель. Нижняя фундаментная плита служит

для опирания фундамента на грунт. Высота фунда-

мента турбоагрегата, считая от уровня пола конден-

сационного помещения, составляет 15 м.

Роль фундамента исключительно велика Он

обеспечивает стабильное состояние вращающегося

валопровода и отсутствие вибрации

На верхней фундаментной плите на поперечных

балках, расположенных над стенами, размещают

фундаментные рамы, на которые и устанавливают

турбоагрегат.

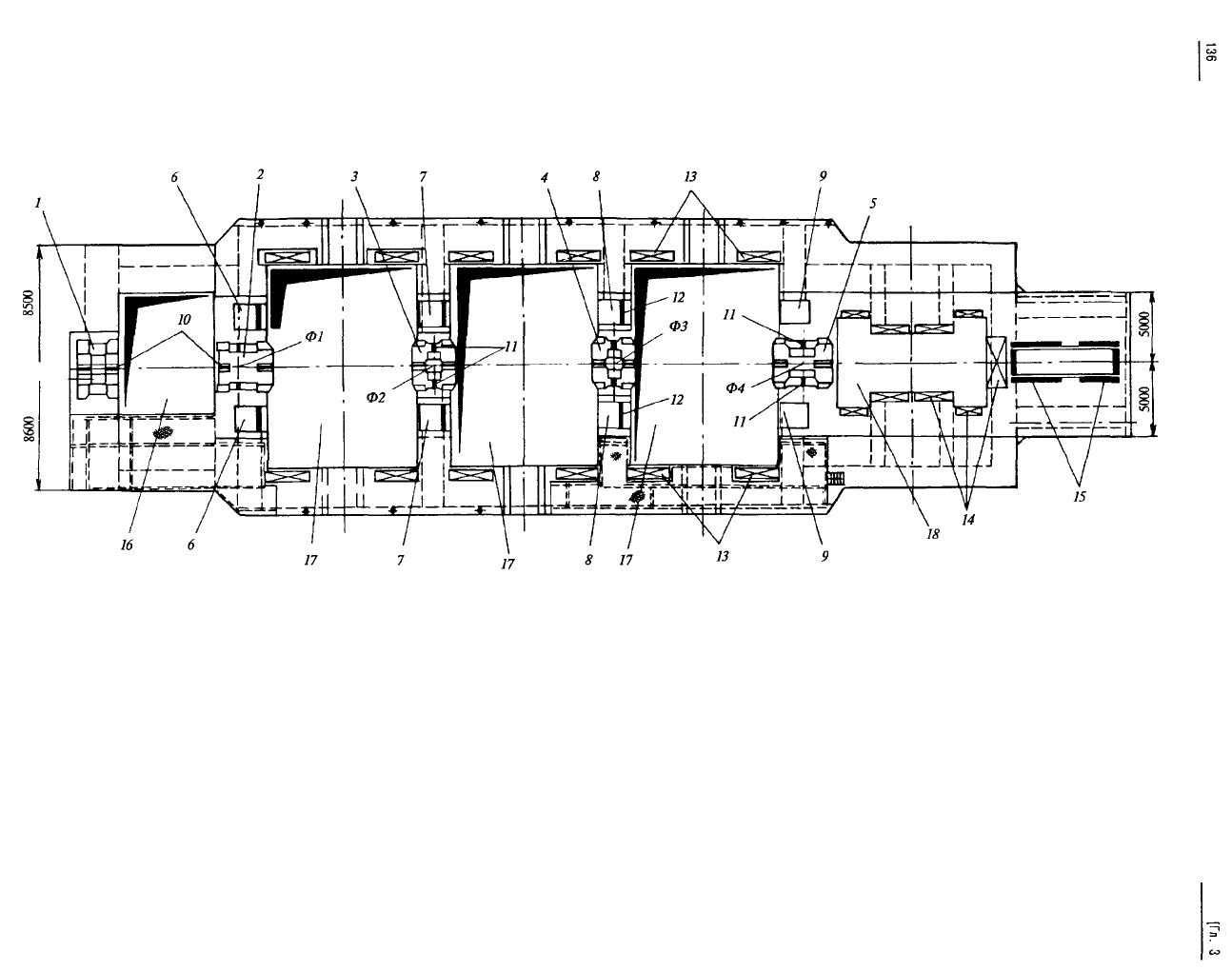

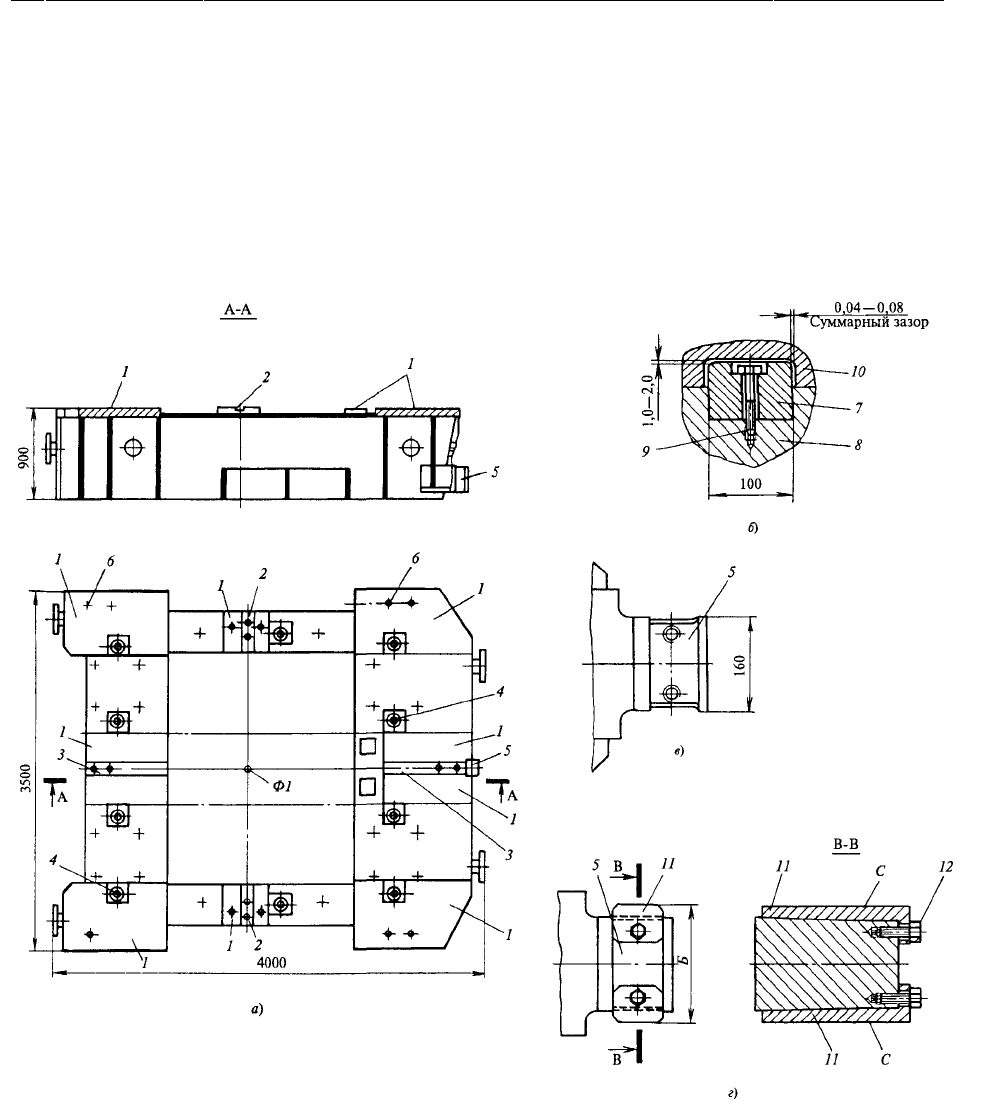

На рис. 3.60 показан вид сверху на верхнюю

фундаментную плиту турбоагрегата с установлен-

ными на ней фундаментными рамами Рамы /—5

служат для установки на них опор валопровода, в

Рис. 3.60. Верхняя фундаментная плита фундамента турбоагрегата с установленными на ней фундаментными рамами:

/ — передняя осевая фундаментная рама (№ 1) передней опоры ЦВД; 2 — осевая фундаментная рама между ЦВД и ЦНД-1 (№ 2) опоры № 2; 3 — осевая фундамент-

ная рама между ЦВД-1 и ЦВД-2 (№ 3) опоры № 3; 4 — осевая фундаментная рама между ЦНД-2 и ЦНД-3 (№ 4) опоры № 4; 5 — осевая фундаментная рама между

ЦНД-3 и генератором (№ 4) опоры № 5; 6 — боковые фундаментные рамы передних торцевых лап ЦНД-1; 7 — боковые фундаментные рамы задних торцевых лап

ЦНД-1 и передних торцевых лап ЦНД-2, 8 — боковые фундаментные рамы задних торцевых лап ЦНД-2 и передних торцевых лап ЦНД-3; 9 — боковые фундаментные

рамы задних торцевых лап ЦНД-3; 10 — продольные шпонки опор № 1—5; // — поперечные шпонки опор № 1—5; 12 — поперечные шпонки торцевых лап ЦНД-1,

ЦНД-2 и ЦНД-3; 13 — фундаментные рамы под пружины боковых лап ЦНД; 14 — фундаментные рамы генератора; /5 — фундаментные рамы возбудителя; 16 —

проем в верхней фундаментной плите под ЦВД; /7 — проемы в верхней фундаментной плите под ЦНД-1, ЦНД-2 и ЦНД-3; 18 — проем под генератор; Ф1—Ф4 —

фикспункты опор № 2—5

§ 3 9] ОПИРАНИЕ ТУРБОАГРЕГАТА НА ФУНДАМЕНТ И ОРГАНИЗАЦИЯ ЕГО ТЕПЛОВЫХ РАСШИРЕНИЙ 137_

которых расположены вкладыши подшипников тур-

бины. На опоры, размещенные на фундаментных

рамах № 1 и 2, опирается также своими лапами кор-

пус ЦВД (в дальнейшем для краткости эти рамы бу

дем называть осевыми). Рамы 6—9 служат для опи-

рания корпусов ЦНД своими торцевыми лапами

(см. поз. 3 на рис. 3.38). Кроме того, по бокам про-

емов 17 размещены фундаментные рамы 13 для

установки пружин сжатия (см. поз. 20 на рис. 3.4)

под боковые лапы ЦНД, которые частично воспри-

нимают нагрузку от веса ЦНД и уменьшают верти-

кальные нагрузки на торцевые фундаментные

рамы; тем самым обеспечивается легкость переме-

щений корпусов ЦНД при тепловых расширениях.

На верхних поверхностях фундаментных рам

/—5 выполняют продольные 10 и поперечные //

пазы прямоугольного сечения. В пазы закладыва-

ются и крепятся винтами призматические шпонки,

на которые ответными пазами (рис. 3.61) помеща-

ются опоры. При монтаже все продольные шпонки

Рис. 3.61. Фундаментная рама № 2 валопровода:

а — фундаментная рама, 6 — установка продольных и поперечных шпонок, в — вид на вершкальную шпонку сверху, г — конст-

рукция вертикальною шпоночного соединения, / — поверхности скольжения опоры по фундаментной раме, 2 — пазы под попереч-

ные шпонки, 3 — пазы под продольные шпонки, 4 — отверстия под анкерные болгы, 5 — вертикальная клиновая шпонка 6 —

отверстия под шпильки крепления корпуса опоры к фундаментной раме, 7 — шпонка, 8 — фундаментная рама, 9 — винт крепления

шпонки, 10 — корпус опоры № 2, // — регулировочные клинья, 12 — винты крепления регулировочных клиньев, Ф1 — фикспункт

опоры на фундаментной раме

138 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл 3

устанавливаются строго в одну линию, чем добива-

ются совмещения вертикальных плоскостей всех

опор роторов строго в одной плоскости. Перемещая

внутри опор опорные вкладыши с помощью устано-

вочных колодок (см. поз. 6 на рис. 3.48), добива-

ются центровки расточек отдельных вкладышей и,

следовательно, роторов валопровода.

Пересечения осей продольных 10 и поперечных

11 шпонок на рамах 2—5 образуют фикспункты

ΦΙ—Ф4 этих опор — нематериальные точки, отно-

сительно которых слегка перемещается каждая опо-

ра по поверхности фундаментной плиты (говорят,

что эти опоры с помощью шпонок жестко закрепле-

ны на фундаментных рамах).

Передняя фундаментная рама 1 поперечных

шпонок не имеет. Это связано с тем, что передняя

опора должна свободно перемещаться по ней по

продольным шпонкам при тепловых расширениях

корпуса ЦВД.

Каждый из корпусов ЦНД имеет четыре торце-

вые лапы (см. поз. 3 на рис. 3 38), которыми он опи-

рается на фундаментные рамы. Корпус ЦНД-1 опи-

рается на рамы 6 и 7, корпус ЦНД-2 — на рамы 7 и

8, корпус ЦНД-3 — на рамы 8 и 9. Для осевой фик-

сации каждого корпуса ЦНД под их левыми лапами

(со стороны регулятора частоты вращения) уста-

новлены поперечные шпонки 12. Другая пара лап

каждого ЦНД скользит по опорным поверхностям

фундаментных плит, установленных с противопо-

ложной стороны. Тем самым обеспечивается сво-

бодное тепловое расширение.

На рис. 3.61 в качестве примера показана конст-

рукция осевой фундаментной рамы под опору № 2,

помещаемой между ЦВД и ЦНД-1. Рама выполнена

сварной с большим числом полостей, которые

после монтажа, центровки турбины и установки

анкерных болтов в отверстия 4 заливаются бетоном.

I [родольные и поперечные шпонки помещают в пазы

(рис. 3.61, 6) и крепят винтами. Между шпонками и

пазами опор устанавливают малые зазоры (0,04—

0,08 мм), обеспечивающие свободное расширение

опор по поверхностям 1 фундаментной рамы, но не

допускающие перекосов и защемления шпонок. Со

стропы ЦНД на фундаментной раме в ее осевой

вер шкальной плоскости приваривают вертикаль-

ную шпонку 5 (рис. 3.61, в), которая входит в паз,

расположенный на нижней половине выходного

патрубка ЦНД-1 (см. поз. 9 на рис. 3.38). Шпонка

выполнена в виде клина, расширяющегося книзу

Η клиновой зазор между его поверхностями и боко-

выми и поверхностями шпоночного паза на выход-

ном патрубке закладываются регулировочные кли-

нья 11. При их установке поверхности С становятся

параллельными, и размер Б подбирается так, чтобы

обеспечить малый зазор в шпоночном соединении.

Таким образом, фундаментная рама и, следова-

тельно, опора прицентровывается к корпусу ЦНД-1.

Изменяя толщину клиньев //, можно смещать ЦНД

в горизонтальной плоскости при монтаже и доби-

ваться центровки.

Аналогичным образом выполнены осевые фун-

даментные рамы № 1, 3—5 (см. рис. 3.60). Отличие

рамы № 1 от описанной выше состоит в том, что

она выполняется литой и не имеет вертикальных

шпонок (эти шпонки устанавливают между корпу-

сом ЦВД и опорами №1 и 2 валопровода). Рамы

№ 3 и 4 имеют по две вертикальные шпонки, позво-

ляющие совместить вертикальные плоскости смеж-

ных ЦНД. Рама № 5, естественно, имеет вертикаль-

ную шпонку слева, т.е. там, где расположен корпус

ЦНД-3.

На рис. 3.62 в качестве примера показана левая

(если смотреть со стороны генератора) боковая

фундаментная рама, предназначенная для размеще-

ния двух пар торцевых лап соседних ЦНД (напри-

мер, ЦНД-1 и ЦНД-2). Правые лапы ЦНД-1 поме-

щаются на опорные площадки 10 комплекта из

четырех бронзовых опорных пластин 4 (рис. 3.62, в).

Между опорной поверхностью пластин 4 и верхней

горизонтальной поверхностью рамы устанавливают

регулировочную пластину 11, позволяющую изме-

нять высотное положение ЦНД и совмещать при

монтаже горизонтальные плоскости корпуса ЦНД и

оси роторов.

На рис. 3.63 показана одна из правых торцевых

лап корпуса ЦНД-1, которыми он подвешивается на

опорные площадки 10 (см. рис. 3.62). Каждая торце-

вая лапа имеет по два разгрузочных устройства,

состоящих из тарельчатых пружин, установленных

в специальных расточках. С их помощью каждая

торцевая лапа разгружается примерно на 55 тс

(550 кН). Края лапы имеют призматические фланцы

2 (см. рис. 3.63), которые удерживаются с помощью

прижимных скоб 2, показанных на рис. 3.62. Но

отношению к верхней поверхности фланца скоба

устанавливается с зазором 0,06—0,08 мм. и. таким

образом, при тепловых перемещениях внешнею

корпуса ЦНД лапы могут свободно скользить

по опорным поверхностям фундаментных рам. При

некоторых режимах возникает опасность отрыва

лапы от опорной поверхности, и тогда этому пре-

пятствуют прижимные скобы.

Поперечная шпонка 6, устанавливаемая между

торцевой лапой ЦНД-2 и опорной поверхностью

фундаментной рамы (рис. 3.62), заводится в попе-

речный паз на раме и крепится к ней четырьмя вин-

тами 8. Верхняя клиновая часть 13 шпонки и регули-

ровочные клинья 7 образуют собственно попереч-

ную шпонку, ширина С которой подгоняется при

монтаже под паз, расположенный на торцевой лапе