Товажнянский Л.Л., Грабченко А.И. и др. Интегрированные технологии ускоренного прототипирования и изготовления

Подождите немного. Документ загружается.

39

производители наукоемкой продукции. По масштабам

применения отрасли можно представить таким рядом (по

убыванию): машиностроение, аэрокосмическая область,

автомобилестроение, коммуникации, медицина,

инструментальное производство, переработка искусственных

материалов и др. Потенциально высокая эффективность RP

технологий стимулирует во всем мире исследовательские

работы, направленные на расширение областей их

применения, на изготовление все большего количества видов

продуктов с требуемыми функциональными и эстетическими

свойствами.

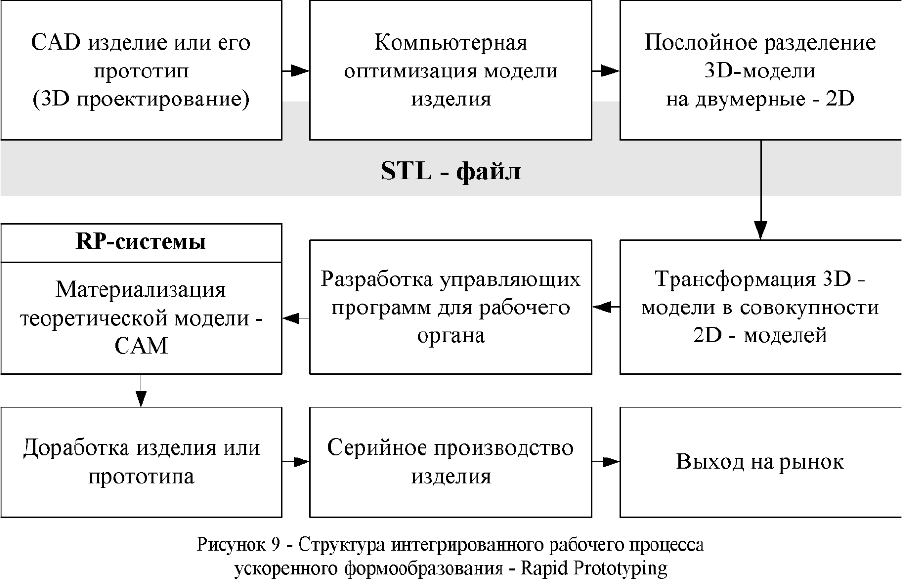

Идеология ускоренного формообразования изделия

(модели, прототипа) базируется на: возможности

компьютерного автоматизированного проектирования

изделия (по фотографиям, чертежам, аналитическим

зависимостям или результатам измерений), компьютерной

оптимизации его конструкции, исходя из требований дизайна,

формы, функциональных свойств (CAD); трансформации

трех координатной модели в совокупность послойных

моделей; возможности воспроизвести эту совокупность

послойных моделей (рис. 9), т. е. материализовать всю

модель как единое целое, как твердотельное изделие или его

прототип (САМ).

Таким образом, функциональная структура

интегрированного рабочего процесса ускоренного

формообразования изделия может быть представлена в такой

последовательности:

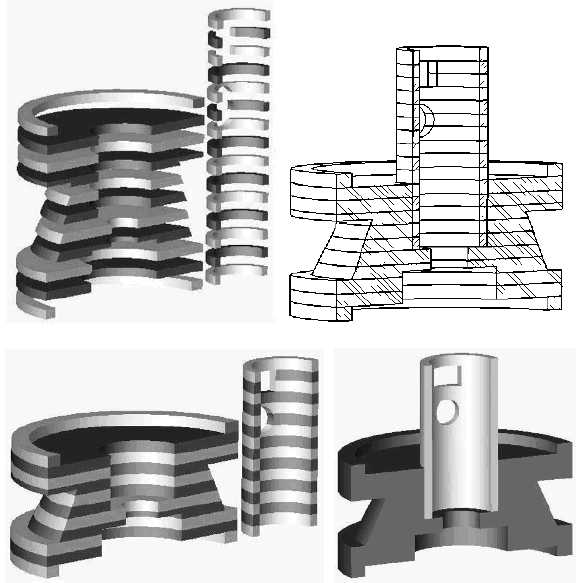

1. Получение трехмерной математической модели

изделия. Она создается по данным чертежа, частным

аналитическим зависимостям. Если изделие воспроизводится,

то модель получают на трех координатной измерительной

машине путем обмера оригинала сканированием поверхности

послойно или поточечно (рис. 10а).

2. Компьютерная оптимизация конструкции создается по

программам, исходя из функционального назначения,

40

41

дизайна, др. требований, предъявляемых к разрабатываемому

изделию. Важность этого этапа определяется еще и тем, что

для компьютерной оптимизации не требуется твердотельная

модель или изделие, что резко сокращает время на

проектирование.

3. Послойное представление теоретической модели

совокупностью двухмерных относительно простых моделей

(рис. 10б).

4. Создание программ компьютерного управления

движением рабочего органа, «инструмента», с помощью

которого послойно в соответствии с совокупностью

2D модели будет материализоваться теоретическая модель

изделия или его прототипа.

5. Послойное (рис. 10в, г) получение одним из способов

цельной твердотельной модели или изделия (или серии

изделий). Наглядно иллюстрирует эти этапы ускоренного

формообразования рис. 10.

6. Окончательное изделие или модель получают

последующим улучшением свойств. Для этого на первой

стадии устанавливается различия свойств ожидаемого

прототипа и требуемого изделия – по геометрической форме,

физическим, механическим, химическим и др. свойствам.

На второй стадии часть этих различий устраняется за

счет параметров процесса материализации теоретической

модели.

На третьей, окончательной стадии происходит

«облагораживание» изделия, максимально возможное

приближение его функциональных свойств к требуемым:

износостойкость, прочность, электропроводность,

металлизация, доводка и т. д.

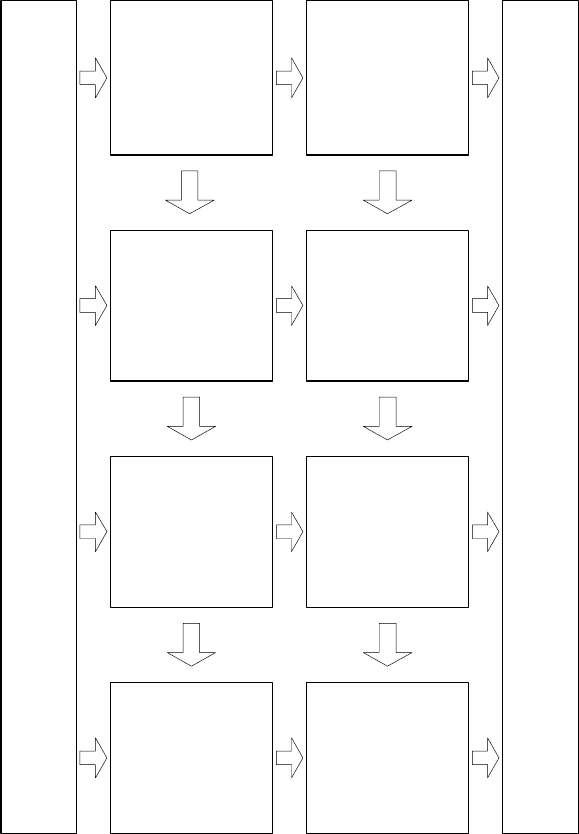

Изложенное позволяет по иному выстроить всю цепочку

прототипирования и производства изделия, всецело

базируясь на идеологии генеративного послойного

изготовления (рис. 11). Сравнение с традиционными

подходами (рис. 9) показывает, что генеративная технология

42

эффективна на этапах прототипирования и позволяет

сократить количество этих этапов.

а)

б)

Рис.10. Основные переходы способа RP

Но главное достоинство состоит в том, что идея способа

генеративного (послойного) изготовления является

объединяющей, интегрирующей процессы моделирования,

создания инструментального обеспечения и изготовления.

43

Рис. 11. Этапы генеративного создания прототипов и изделий

Сокращение времени

Объединяющая идея - идеология Rapid Prototyping

Концептуальное

3D CAD -

моделирование

Rapid -

производство

Rapid -

инструменталь-

ное оснащ ение

Функциональный

Rapid Prototyping

Создание

концептуальных

3D -моделей

Генеративное

серийное

производство

Генеративное

инструментальное

обеспечение

Генеративное

создание

функциональных

прототипов

44

Это позволяет представить концептуальную структуру

интегрированных технологий, базирующихся на идее

генеративного изготовления следующим образом:

компьютерное создание концептуальных моделей,

генеративное создание функциональных прототипов,

генеративное создание инструментального обеспечения,

генеративное серийное производство, выход на рынок.

3.3. Генеративные технологии микроуровня

Исходя из того, что к генеративным технологиям

относят такие, которые позволяют изготовление трехмерных

объектов (модели, конструктивные элементы, детали,

инструменты) как совокупность слоев различной

конфигурации и толщины, прочно (неподвижно) связанных

между собой, все технологии получения покрытий –

однослойных или многослойных – наращиванием следует

рассматривать как генеративные.

Способы наращивания материала в микрометрическом

диапазоне в виде покрытий как неподвижных слоев на

подложку-изделие позволяют на принципиально новых

основах конструировать приповерхностный слой и

физическую поверхность, исходя из заданных

функциональных свойств. Современные способы по своим

технологическим возможностям обеспечивают синтез

широкой гаммы монослойных, многослойных,

композиционных покрытий, выбирать свойства слоев и

определять последовательность их наращивания.

В технике наращивание слоев может осуществляться

из исходных материалов в различных агрегатных

состояниях: газо- или парообразных состояний (конденсация

на подложке), из жидких и пастообразных (наплавки,

электротехнические или химические осаждения из растворов

и суспензий, электрофорез, анодное оксидирование,

гальванопластика и гальваностегия и т. д.), из порошковых

материалов. Наращиваемые слои могут быть

металлическими, неметаллическими органическими,

45

неметаллическими неорганическими. Выбор определяется

тем, какие требования предъявляются к конструкции

приповерхностного слоя и собственно физической

поверхности. Речь идет о формировании таких

функциональных свойств поверхности, которые

недостижимы другими методами. В качестве примеров

можно привести следующие:

износостойкость – для деталей машин, режущих

деформирующих и мерительных инструментов,

технологической оснастки;

коррозионная стойкость – для деталей оборудования

пищевой, химической, нефтегазовой промышленности,

медицинской техники, имплантантов, зубных протезов,

хирургических инструментов;

оптические свойства, определяющие уровень световых и

тепловых фильтров, архитектурных стекол, стекол для

всех видов транспорта, медицинской и светозащитной

оптики;

триботехнические свойства связаны с повышением

работоспособности деталей узлов трения, инструмента,

технологической оснастки;

декоративные свойства обуславливаются различными

цветами пленок на стеклянной, керамической,

фарфоровой и хрустальной посуде, столовых приборах,

корпусах часов, браслетов, бижутерии, фурнитуры и т. д.

Например, с точки зрения достижения высокой

твердости предпочтительны интерметаллические соединения

– карбиды, нитриды, карбонитриды, оксиды, бориды и т.д.

По критерию существа процессов наращивания все

методы получения покрытий на рабочих поверхностях можно

разделить на три основные группы.

К первой группе относят химико-термические методы

(ХТМ), основанные на твердофазном, жидкостном или

газофазном насыщении поверхностей изделия (TCVD –

Termocemical vapor deposition). Здесь речь идет о

46

модификации существующего поверхностного слоя.

Во вторую группу входят методы комплексного

выращивания покрытия, когда оно образуется в результате

химических реакций между парогазовыми смесями и

термодиффузионных реакций между конденсатом и

материалом изделия (CVD – Cemical vapor deposition).

Именно последние определяют прочность неподвижной связи

слоев с подложкой и между собой.

К третьей группе могут быть отнесены вакуумно-

плазменные методы физического выращивания покрытий,

получившие название в мировой практике PVD (Phisical vapor

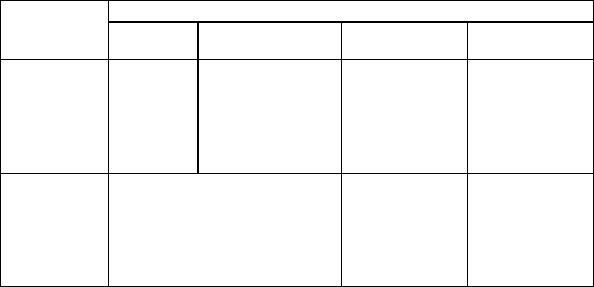

deposisition). При этом процессы PVD обычно включают

вакуумное распыление или полную ионизацию, подачу

реакционного газа, химические и плазмохимические реакции,

конденсацию покрытия на рабочих поверхностях изделий.

Уровень энергии ионов определяет целевое применение

вакуумно-плазменных процессов (табл. 1).

Таблица 1 – Влияние энергии ионов на вакуумно-плазменный

процесс

Энергия ионов, E

i

, Э

в

Фактор

< 5

5

30 12 (30)

10

3

10

2

10

4

Явления

Десорб-

ция

Миграция

поверхностных

атомов,

химические

реакции

Распыление Имплантация

Технологи-

ческое

назначение

Очистка

Наращивание

слоев

распылением и

атомами, синтез

покрытий

Модифика–

ция

поверхност–

ного слоя

В общем вакуумно-плазменные генеративные

технологии характеризуются высокой степенью

универсальности, возможностью получения монослойных,

47

многослойных и композиционных покрытий; получение

нитридных, карбидных, карбонитридных, оксидных,

боридных и др. соединений тугоплавких металлов IV – VI

групп таблицы Менделеева; широким диапазоном температур

100

1000

С; диапазоном толщин от нанометров до десятков

микрометров; малой энергоемкостью и экологической

чистотой.

Из трех групп получения покрытий (TCVD, CVD, PVD и

др.) генеративным наиболее соответствуют вакуумно-

плазменные методы физического наращивания [21]. Оно

осуществляется путем вакуумного распыления или испарения

тугоплавких материалов, их частичной или полной

ионизации, подачи реактивного газа, химических и

плазменных реакций, конденсации в виде тонкого слоя на

подложке макроизделия. Толщина таких слоев может

колебаться от нескольких нанометров до десятков

микрометров.

Управляя энергией ионов в приделах от 5 до 10

4

эв,

можно в одно-вакуумном цикле осуществлять десорбцию,

миграцию поверхностных атомов и химических реакций,

распыление и имплантацию, то есть производить очистку,

модифицировать приповерхностные объемы материала

подложки, синтезировать наращиванием слои, при

необходимости наращивать текстурированные слои. Такая

универсальность ионно-плазменных технологий, малая

энергоемкость и экологическая чистота обусловили их

широкое применение во многих областях производства,

однако потенциал их как генеративных технологий далеко не

исчерпан. В связи с интенсивным расширением применения

технологии Rapid Prototyping вакуумно-плазменные

генеративные технологии востребованы и в этой области,

органично дополняя и завершая не только процесс

ускоренного формообразования, но и конструирования

приповерхностного слоя с заданными функциональными

свойствами – износостойкостью, коррозионной стойкостью,

48

электрохимическими, триботехническими, декоративными и

др. свойствами.

К настоящему времени разработано широкий спектр

методов, реализующих принцип генеративного послойного

формообразования изделий – ионное (катодное) распыление,

ионно-термическое, синтез из плазмы электродугового

разряда с горячим или холодным катодом, последовательный

синтез многих слоев в одно-вакуумном цикле и др. [4, 6, 7,

10, 14, 17, 21, 57, 67, 72, 73] (рис. 12 - 15).

Послойное ионно-катодное наращивание

осуществляется путем распыления, бомбардировкой ионами

газоразрядной плазмы из наносимого материала и

последующего осаждения распыленных частиц на

поверхности изделия.

Послойное ионно-термическое наращивание реализуется

путем испарения различными способами (индукционный,

лазерный, электронно-лучевой) материала в плазме разряда в

среде инертного газа, ускоренного перемещения к подложке,

к которой приложен отрицательный потенциал (рис. 12).

Послойное наращивание материала на подложку

осуществляется путем синтеза из плазмы электродугового

разряда с горячим катодом, то есть реактивного электронно-

лучевого осаждения покрытия из пароплазменной фазы –

РЭП.

Наращивание слоя материала путем синтеза из плазмы

электродугового разряда с холодным катодом (метод КИБ) –

оказался на территории СНГ самым распространенным и

эффективным, применяемым в различных областях

машиностроения, электротехники, оптики, триботехники,

медицины и т. д.

При определении технологии послойного наращивания

покрытий и оценки качества вновь образованного

приповерхностного слоя и поверхности, можно

воспользоваться структурно-логической схемой,

базирующейся на принципах формализованного выбора