Товажнянский Л.Л., Грабченко А.И. и др. Интегрированные технологии ускоренного прототипирования и изготовления

Подождите немного. Документ загружается.

89

5. Классификация генеративных технологий

макроуровня

Эти способы можно систематизировать по таким

признакам, как состояние исходного материала (жидкое,

твердое, газообразное), использование лазерной техники и др.

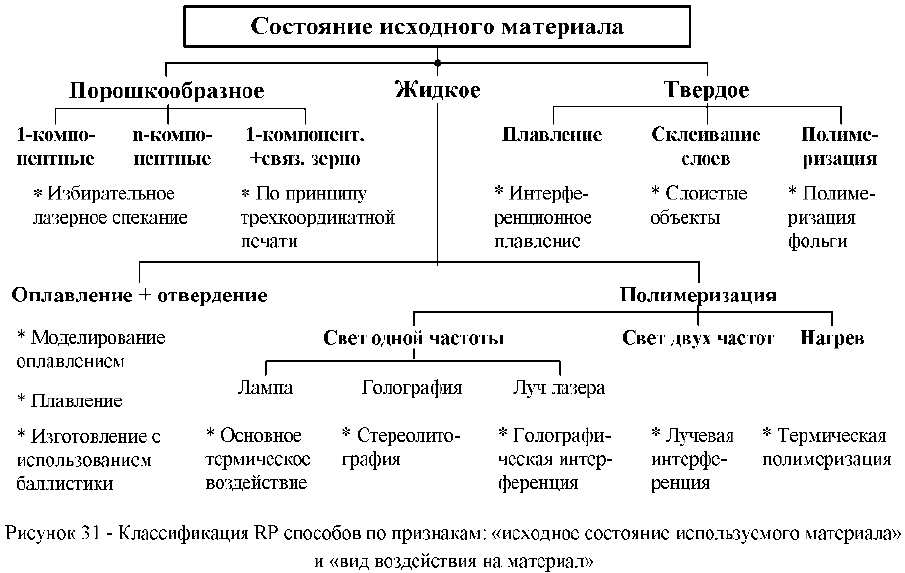

На рис. 31 представлена схема систематизации применяемых

способов материализации по исходному состоянию

материала и виду воздействия на него. Способы можно

группировать также по маркам применяемых материалов

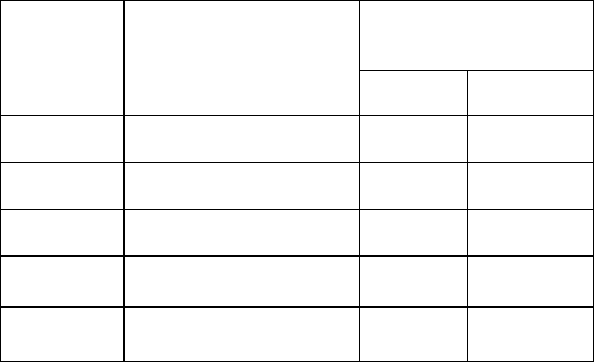

(табл. 12).

Таблица 12 – Классификация RP способов по признаку

«применяемый материал»

Материал Способ RP

Фотополимер SLA, SGC, LTP, SFR, HS

Термопласт SLS, SLA, FDM

Воск SLS, SLA, FDM

Листовой пластик LOM

Бумага LOM, SFP

Фольга LOM

Керамика TDP, SLS

Металл

SLS, FDM, MJS, MJM, 3DW, ES, LENS, DMD

Более общей является классификация генеративных

методов изготовления по виду и способу наращивания

материала, определяемых принципами действия различных

установок:

селективная полимеризация воздействием света или

ультрафиолетового излучения;

индуцируемое лазером оплавление порошков;

селективное отвердение истекающего материала;

склеивание фольги и контурная обрезка.

Концептуальное 3D CAD моделирование в структуре

генеративных технологий не определяет способа

материализации математической модели. Но именно от его

90

91

возможностей зависит сокращение времени создания изделия

и суммарных производственных затрат, его качество.

Имеющиеся способы материализации теоретических моделей

различны по принципам действия, технологическим

возможностям, исходным материалам и т. д.

Среди принципов следует выделить селективную

полимеризацию под воздействием света или

ультрафиолетового излучения; индуцируемое лазером

оплавление порошков; селективное отвердение истекающего

материала; плавление твердых материалов, порошков или

смесей порошков (методы экструзии и спекания); контурную

обрезку и склеивание фольги, лент, дисков из различных

материалов; выделение из газовой среды; скрепление гранул

или порошков дополнительной связкой.

Отличительные особенности различных технологий

основываются, в первую очередь, на физико-химических

особенностях создания единичного слоя и способов его

соединения с предыдущим слоем. Разнообразие способов

материализации 3D CAD модели требует их систематизации.

Классификация, разработанная специалистами, создателями

RP-установок, в настоящее время характеризует занятую

технологическую нишу в различных отраслях производства,

однако не является исчерпывающей.

В настоящей работе представлен новый подход к

классификации генеративных процессов на основе

терминологии, общепринятой в теории и технологии

размерного формообразования. Предлагаемая классификация

позволит приблизить генеративные технологии к ряду

существующих технологических процессов изготовления,

используя для этого подходы и критерии, принятые в

машиностроении [20, 31]. Добавление признаков,

определяемых спецификой рассматриваемых процессов, даст

возможность более полно оценить технологические

возможности генеративных технологий и отдельных

способов их реализации.

92

Классификационные признаки разбиты на 18 групп,

каждая из которых содержит от двух до девяти признаков.

Признаны целесообразными группы 1...9, использованные

ранее в работе [31] с добавлением, изменением или

уточнением отдельных показателей признаков. При

систематике частично использованы методические подходы

[9].

С учетом рассмотренных публикаций и на основе

системного анализа с позиций теории формообразования

предлагается дополнительная систематика генеративных

способов формообразования по ряду наиболее значащих

классификационных признаков: объемные признаки

формообразования; технологические признаки

формообразования; по зонам поглощения энергии; по

интенсивности формообразования. Это позволяет более

представительно определить место RP технологий в более

широком классе генеративных технологий.

Поэтому способы можно систематизировать по таким

признакам, как используемые материалы (табл. 12), исходное

состояние материала (порошкообразное, жидкое, твердое) и

вид воздействия на материал (рис. 31) [43].

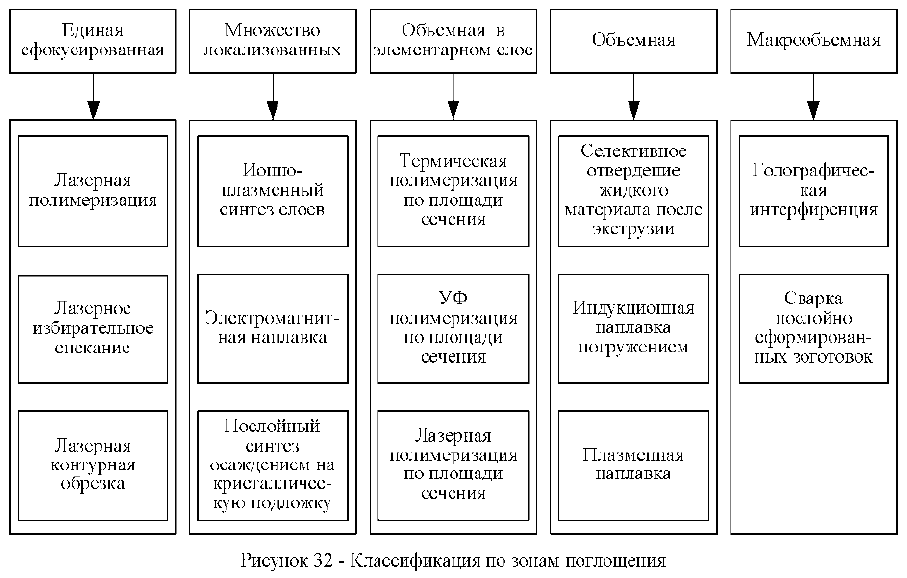

Группы 1

4, 10, 17 базируются на энергетических

критериях: вид энергии, непосредственно подводимой к

объекту; вид энергии, определяющий собственно

формообразование; распределение энергии во времени;

подвод энергии и распределение ее в пространстве,

занимаемом объектом; энергоемкость процесса (рис. 32).

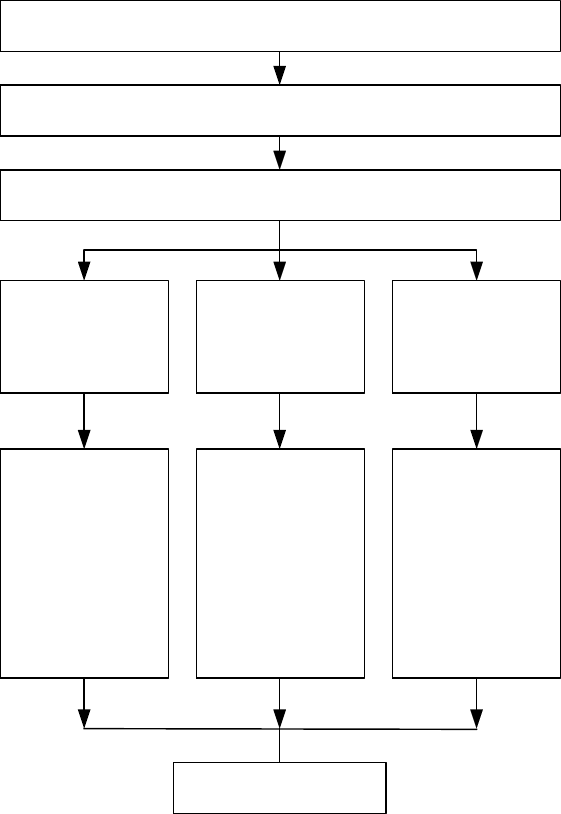

Группы 5

9 характеризуются главным процессом,

определяющим размерное формообразование; характером

формообразования (наращиванием материала); видом среды

изготовления; давлением технологической среды

изготовления; физическим состоянием наращиваемого

материала (рис. 33).

Группы 11, 15, 16, 18 формируются по таким признакам,

как метод формообразования, объемные характеристики

93

94

Рисунок 33 - Классификация генеративных технологий по

формообразую щ им признакам

3D модель изделия

П ослойное разделение на 2D сечения

Ф ормообразую щ ие признаки создания изделий

Элем ентарны й

точечны й объем

Элем ентарны й

линейны й объем

Элем ентарны й

поверхностны й

объем

FD M

M JM

Term oJet

SLA

SLS

LT P

G PD

LEN S

3D Printing

TD P

LO M

SG C

SFP

RM PD

SFP

PLT

H IS

И зделие

95

формообразования; технологические характеристики;

интенсивность формообразования (табл. 13).

Таблица 13 - Показатели интенсивности формообразования

для RP-процессов

Численные показатели

интенсивности

формообразования, мм

3

/с

RP-процесс

Формообразующий

признак

W

m

W

ф

SLA

Элементарный точечный

объем (ЭТО)

78 39

SLS

Элементарный точечный

объем (ЭТО)

12 8

LOM

Элементарный поверх–

ностный объем (ЭПО)

250000 83000

FDM

Элементарный линейный

объем (ЭЛО)

63 31

TermoJet

Элементарный линейный

объем (ЭЛО)

1750 1400

Группы 12

14 выделяются по типу рабочих движений

«инструмента», по их направлению; по скорости рабочих

движений «инструмента».

Для примера приведем сравнение технологий по

критерию интенсивности формообразования (группа 18).

Речь идет об интенсивности объемного формообразования

наращиванием, т. е. объем послойно наращиваемого

материала за условную единицу основного и

вспомогательного времени. Анализ количественных

показателей реальных процессов RP показывает, что

наибольшей производительностью обладают те технологии,

которые реализуют наращивание элементарных

поверхностных объемов (например, LOM), затем следуют

технологии, при которых формообразование осуществляется

по элементарным линейным объемам (например, FDM,

96

TermoJet) и элементарным точечным объемам (SLA, SLS).

Имея более низкую производительность, реализуемые через

элементарное точечное наращивание технологии

обеспечивают самую высокую точность и минимальную

шероховатость поверхностей (табл. 13).

Таким образом, показатели объемной интенсивности

формообразования могут служить удобными

характеристиками для сравнения различных генеративных

технологий.

97

6. Учебно-научно-производственный центр высоких

генеративных технологий при НТУ «ХПИ»

В 2001 г. впервые в Украине создан центр высоких

генеративных технологий при НТУ «Харьковский

политехнический институт». В это учебно-научно-

производственное объединение вошли Институт

сверхтвердых материалов НАНУ, ЗАО «Верификационные

модели», страховая компания «Лемма», Земельный банк, АО

«Научно-технологический институт транскрипции,

трансляции, и репликации», Государственное предприятие

«Машиностроительный завод ФЭД», Институт технологии

машиностроения.

Центр оснащен новейшим оборудованием, которое

организовано в виде ряда систем: системы лазерной

стереолитографии на базе установки SLA 5000, системы

лазерного избирательного спекания на базе установки

Vanguard Si2 SLS, измерительной системы на базе

сканирующей установки Imetric Iscan II и профилометра-

профилографа мод. Surtronic3+ (фирмы Taylor-Hobson).

Методология исследований базируется на

информационных, электронных и механических

возможностях систем, с помощью которых формируется

электронный геометрический 3-х мерный образ предмета и

послойно материализуется как твердое тело с последующей

верификацией. Если электронный образ не адекватен, то

полученное послойным наращиванием изделие будет таким

же. Возможна неадекватность твердотельной модели

(изделия) ее электронному образу.

Методологической основой работы является идеология

генеративных технологий макроуровня – прямой переход от

3D CAD электронного образа к твердотельному объекту

путем послойного его представления и последующего

послойного выращивания. Поэтому исследования строятся

таким образом, что большинство этапов реализуется

непосредственно по технологии RPM:

98

1. Создание 3D CAD модели (прототипа, изделия).

2. Визуализация 3D CAD модели с целью контроля.

3. Оптимизация конструкции в образе 3D CAD.

4. Послойное представление 3D CAD модели и

технологических баз (опор) совокупностью 2D CAD.

5. Построение прототипа послойным наращиванием.

6. Контроль прототипа для исключения возможных

ошибок. Первая верификация.

7. Корректировка (в случае необходимости) 3D CAD

модели.

8. Повторное изготовление прототипа с учетом

корректировок.

9. Вторая верификация.

10. В случае необходимости прототип поступает на

доработку.

11. Тиражирование конечного изделия.

Визуализация, верификация, оптимизация являются

важными этапами в процессе генеративного создания

RP изделия, поскольку позволяют избежать ошибок как на

стадии создания 3D CAD модели, так и в процессе

непосредственного выращивания. Повторные процедуры

(верификация, оптимизация, корректировка 3D CAD модели,

изготовление изделия) не сравнимы с затратами времени при

традиционных технологиях подготовки производства, т. е.

здесь сказывается огромное преимущество потенциала

RPM технологий.

Данные 3D CAD моделирование транслируются в STL-

файл автоматически. Создание технологических опор с

помощью специального программного обеспечения нами

предложено увязывать с выбором баз изделия с учетом

значения его ориентации относительно вектора наращивания

(ось Z), исключения влияния возможных неровностей

платформы, удобства отделения изделия от платформы по

завершению наращивания. Деление на слои изделия и опор

одновременно производилось с учетом выбранной толщины