Технологические основы порошковой металлургии

Подождите немного. Документ загружается.

Технологические основы

порошковой металлургии

Учебное пособие для студентов специальности 1208

"Материаловедение в машиностроении"

Содержание

Введение

РАЗДЕЛ 1. ОСНОВЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Производство металлических порошков и их свойства

Классификация методов получения порошков

Механические методы получения порошков

Физико-химические способы получения порошков

Свойства порошков и методы их контроля

Химические свойства

Физические свойства

Технологические свойства

Формование металлических порошков

Подготовка порошков

Приготовление смесей

Формование порошков

Прерывистые методы формования

Непрерывные методы формования

Спекание

Твердофазное спекание

Спекание однокомпонентных систем

Спекание многокомпонентных систем

Жидкофазное спекание

РАЗДЕЛ 2. НОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В ПОРОШКОВОЙ

МЕТАЛЛУРГИИ

Самораспространяющийся высокотемпературный синтез (СВС)

СВС-материалы

Разновидности СВС процесса

Возможности метода СВС

Механическое легирование

Особенности процесса механического легирования

Оборудование для механического легирования

Механизм механического легирования

Области применения

Пропитка порошковых формовок

Самопроизвольная пропитка

Вакуумная пропитка

Пропитка под давлением

Ультразвуковая пропитка

Керметы, получаемые методом пропитки

Пористые материалы

Свойства пористых проницаемых материалов

Пористые материалы из металлических порошков

ВВЕДЕНИЕ

Порошковой металлургией называют область науки и техники, охватывающую производство

металлических порошков, а также изделий из них или их смесей с неметаллическими

порошками. Ее важными отличительными чертами являются получение веществ в

порошкообразном состоянии и проведение операции нагрева (спекания) заготовок из порошков

при температуре ниже точки плавления соответствующего металла или, в случае смеси

разнородных порошков, ниже температуры плавления наименее тугоплавкого компонента

основы. Таким образом, последовательное осуществление в едином цикле операций получения

порошка и превращения его в изделие составляет суть порошковой металлургии .

Среди имеющихся разнообразных способов обработки металлов порошковая металлургия

занимает свое особое место, так как позволяет не только производить изделия различных форм

и назначений, но и создавать принципиально новые материалы , получить которые иным путем

крайне трудно или вообще невозможно.

Порошковая металлургия успешно конкурирует с литьем, обработкой давлением, резанием и

другими методами, дополняя или заменяя их. Являясь одной из молодых отраслей современной

техники, порошковая металлургия одновременно есть и древнейший способ производства

металлов и изделий из них. Порошки золота, меди и бронзы применяли как краски и

использовали для декоративных целей в керамике и живописи, а также для украшения лица во

все известные нам времена. Некоторые древнейшие рукописи были раскрашены золотом.

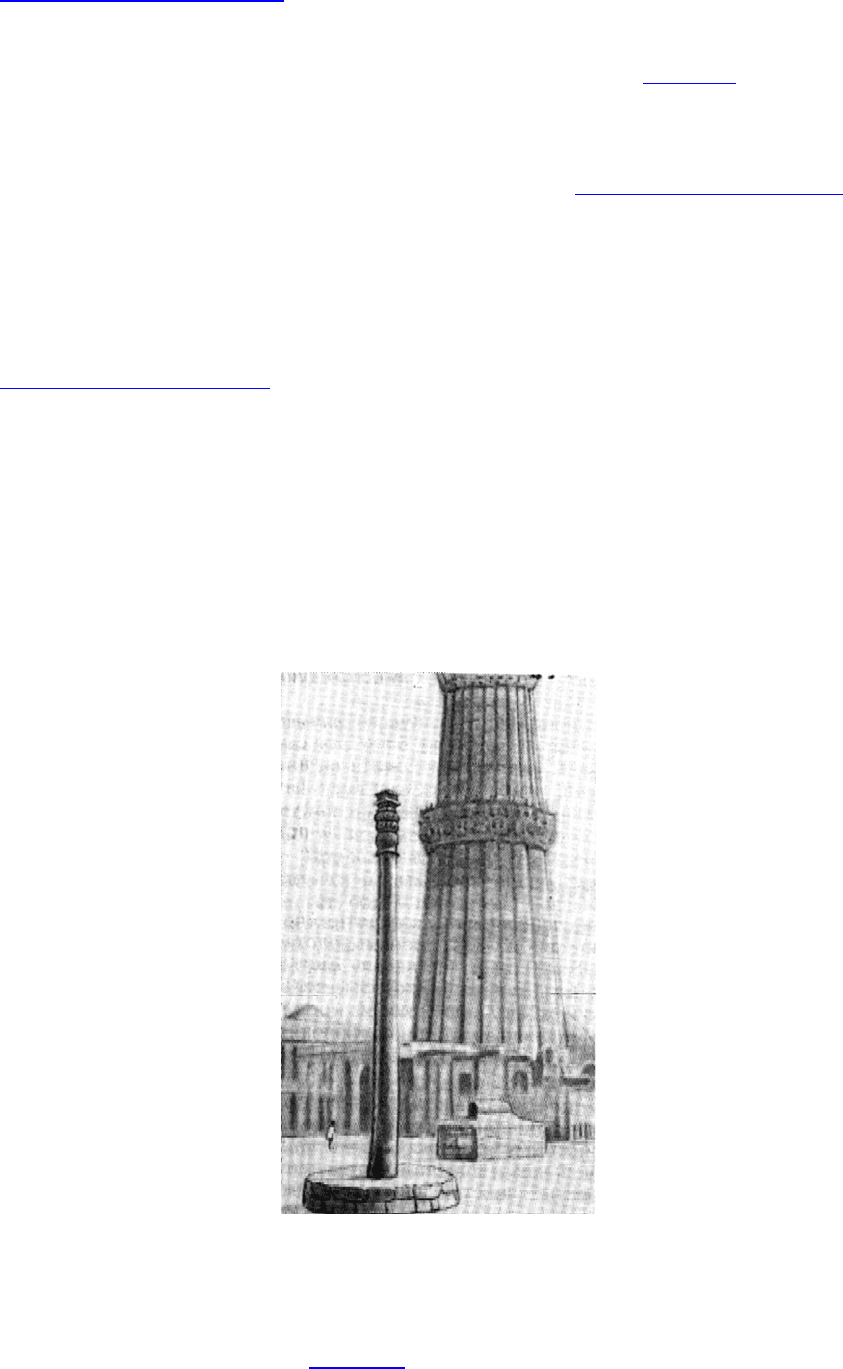

Найденные при раскопках многие из орудий египтян изготовлены из железа и относятся к 3000

г. до н.э., а знаменитый памятник Индии — колонна в г. Дели, выполненаиз очень чистого

железа. Она весит около 6,5 т, имеет высоту 7,3 м при диаметре у основания 0,42 м и относится

к 415 г (Рисунок 1).

Рисунок 1 – Железная колонна в Дели (Индия).

Однако известно, что до начала XIX века не было способов получения высоких температур для

плавления чистого железа и пользоваться методами литья. Предметы из железа были

изготовлены так называемым

кричным методом. Сначала в горнах при температуре ~1000°С

- 2008 — 2025 «СтудМед»