Справочная энциклопедия дорожника (том III) Дорожно-строительные материалы. Под редакцией Быстрова Н.В

Подождите немного. Документ загружается.

Основные и контрольные образцы бетона перед испытанием

насыщают 5%-ным водным раствором хлористого натрия при

температуре (18±2)°С как указано выше.

Контрольные образцы через 2 - 4 ч после извлечения из

раствора испытывают на сжатие по ГОСТ 10180, а для серии образцов

бетона дорожного и аэродромного покрытия дополнительно

определяют массу образцов.

Основные образцы после насыщения подвергают испытаниям

на замораживание и оттаивание.

Раствор хлористого натрия в ванне для оттаивания меняют

каждые 100 циклов замораживания и оттаивания.

Основные образцы через 2 - 4 ч после проведения

соответствующего числа циклов замораживания и оттаивания

извлекают из ванны и испытывают по ГОСТ 10180, а для серии

образцов бетона дорожного и аэродромного покрытия дополнительно

определяют массу основных образцов.

Ускоренный метод определения морозостойкости бетона

Ускоренным методом определения морозостойкости при

многократном замораживании и оттаивании для всех видов тяжёлого

бетона, включая бетоны дорожных и аэродромных покрытий, является

третий метод по ГОСТ 10060.2.

Основные образцы, насыщенные 5%-ным водным раствором

хлористого натрия, помещают в заполненную таким же раствором

емкость для испытания образцов на морозостойкость. Образцы

устанавливают на две деревянные прокладки, при этом расстояние

между образцами и стенками емкости должно быть (10±2) мм, слой

раствора над поверхностью образцов должен быть не менее 10 мм.

611

1

2

3

Раствор хлористого натрия в емкости для замораживания и

оттаивания меняют через каждые 20 циклов.

Основные образцы помещают в морозильную камеру при

температуре воздуха в ней не выше 10 °С в закрытых сверху емкостях

так, чтобы расстояние между стенками емкостей и камеры было не

менее 50 мм. После установления в закрытой камере температуры

минус 10 °С температуру понижают в течение (2,5±0,5) ч до минус (50-

55)°С и делают выдержку (2,5±0,5) ч. Далее температуру в камере

повышают в течение (1,5±0,5) ч до минус 10 °С, и при этой

температуре выгружают из нее емкости с образцами.

При замораживании кубов с ребром 70 мм время понижения и

выдерживания температуры уменьшают на 1 ч.

Кубы с ребром 100 мм оттаивают в течение (2,5±0,5) ч, с

ребром 70 мм - (1,5±0,5) ч в ванне с 5%-ным водным раствором

хлористого натрия температурой (18±2) °С. При этом емкости

погружают в ванну таким образом, чтобы каждая из них была

окружена слоем раствора не менее 50 мм.

Основные образцы через 2 - 4 ч после извлечения из емкости

испытывают на сжатие по ГОСТ 10180. Для бетона дорожного и

аэродромного покрытия предварительно определяют массу образцов.

Оценка результатов испытаний по базовому и ускоренному

методам

Марку бетона по морозостойкости принимают за соответст-

вующую требуемой, если среднее значение прочности на сжатие

основных образцов после установленных для данной марки числа

циклов переменного замораживания и оттаивания уменьшилось не

более чем на 5 % по сравнению со средней прочностью на сжатие

контрольных образцов.

Для бетонов дорожных и аэродромных покрытий потеря массы

основных образцов не должна превышать 3 %.

612

1

2

3

Если среднее значение прочности бетона на сжатие основных

образцов после промежуточных испытаний по сравнению со средним

значением прочности бетона на сжатие серии контрольных образцов

уменьшилась более чем на 5% или уменьшение среднего значения

массы серии основных образцов бетонов дорожных и аэродромных

покрытий превысило 3%, то испытания прекращают и в журнале

испытаний делают запись, что бетон не соответствует требуемой

марке по морозостойкости.

Уменьшение массы для бетонов дорожных и аэродромных

покрытий определяют сравнением среднеарифметической массы

серии основных образцов после промежуточных и итоговых

испытаний со среднеарифметическим значением массы основных

образцов до испытания.

5.4.5 Определение водонепроницаемости

Водонепроницаемость бетона определяют по способу "мокрого

пятна", по коэффициенту фильтрации или по его

воздухопроницаемости. Методы определения водонепроницаемости

регламентированы в ГОСТ 12730.5. Наиболее надёжным и

достоверным является метод определения водонепроницаемости по

мокрому пятну.

Определение водонепроницаемости по "мокрому пятну"

Для проведения испытаний применяют установку любой

конструкции, которая имеет не менее шести гнезд для крепления

образцов и обеспечивает возможность подачи воды к нижней

торцевой поверхности образцов при возрастающем ее давлении, а

613

1

2

3

также возможность наблюдения за состоянием верхней торцевой

поверхности образцов;

Изготовленные образцы хранят в камере нормального

твердения при температуре (20 ± 2)С и относительной влажности

воздуха не менее 95%. Перед испытанием образцы выдерживают в

помещении лаборатории в течение суток.

Диаметр открытых торцевых поверхностей бетонных образцов

— не менее 130 мм.

Образцы в обойме устанавливают в гнезда установки для

испытания и надежно закрепляют.

Давление воды повышают ступенями по 0,2 МПа в течение 1 - 5

мин и выдерживают на каждой ступени в течение времени, указанного

в табл. 5.36. Испытание проводят до тех пор, пока на верхней

торцевой поверхности образца появятся признаки фильтрации воды в

виде капель или мокрого пятна.

Водонепроницаемость каждого образца оценивают

максимальным давлением воды, при котором еще не наблюдалось ее

просачивание через образец.

Водонепроницаемость серии образцов оценивают

максимальным давлением воды, при котором на четырех из шести

образцов не наблюдалось просачивание воды.

Марку бетона по водонепроницаемости принимают по табл.

5.37.

Таблица 5.36

Время выдерживания образцов на каждой ступени повышения

давления при определении водонепроницаемости бетона по "мокрому

пятну"

Высота образца, мм 150 100 50 30

Время выдерживания на каждой

ступени, ч

16 12 6 4

614

1

2

3

Таблица 5.37

Марки бетона по водонепроницаемости

Водонепроницаемость серии

образцов, МПа

0,2 0,4 0,6 0,8 1,0 1,2

Марка бетона по

водонепроницаемости

W2 W4 W6 W8 W10 W12

5.4.6 Определение плотности бетона

Среднюю плотность бетона определяют в соответствии с ГОСТ

12730.1 испытанием образцов в состоянии естественной влажности

или нормированном влажностном состоянии: сухом, воздушно-сухом,

нормальном, водонасыщенном.

Истинную плотность бетона определяют при помощи

пикнометра или прибора Ле-Шателье по методике ГОСТ 8269,

предварительно измельчив бетон в порошок.

При определении средней плотности бетона в состоянии

естественной влажности образцы испытывают сразу же после их

отбора или хранят в паронепроницаемой упаковке или герметичной

таре, объем которой превышает объем уложенных в нее образцов не

более чем в 2 раза.

Среднюю плотность бетона при нормируемом влажностном

состоянии определяют испытанием образцов бетона, имеющих норми-

руемую влажность или произвольную влажность, с последующим

пересчетом полученных результатов на нормированную влажность.

При определении средней плотности бетона в сухом состоянии

образцы высушивают до постоянной массы.

При определении средней плотности бетона в воздушно-сухом

состоянии образцы перед испытанием выдерживают не менее 2 сут

615

1

2

3

в помещении при температуре (25±10) °С и относительной влажности

воздуха (50±20) %.

При определении средней плотности бетона в нормальных

влажностных условиях образцы хранят 28 сут в камере нормального

твердения, эксикаторе или другой герметичной емкости при

относительной влажности воздуха не менее 95 % и температуре

(20±2) °С.

При определении средней плотности бетона в водонасыщенном

состоянии образцы насыщают водой в соответствии с требованиями

ГОСТ 12730.3.

Объем образцов правильной формы при определении средней

плотности вычисляют по их геометрическим размерам. Размеры

образцов определяют линейкой или штангенциркулем с погрешностью

не более 1 мм по методике ГОСТ 10180.

Объем образцов неправильной формы находят с помощью

объемомера или гидростатическим взвешиванием (на

гидростатических весах). Образцы бетона, имеющие мелкопористую

структуру, на поверхности которых отсутствуют каверны, раковины,

трещины, перед испытанием парафинируют или насыщают водой не

менее суток.

Парафинирование производят следующим образом. Образец,

высушенный до постоянной массы, нагревают до 60 °С и несколько

раз погружают в расплавленный парафин с таким расчетом, чтобы на

его поверхности образовалась пленка парафина толщиной около 1

мм. После этого образец взвешивают.

Образцы бетона, имеющие крупнопористую структуру (поры

размером более 2 мм) или имеющие на поверхности каверны и

раковины (диаметром и глубиной более 2 мм), а также трещины

(шириной более 0,5 мм), перед испытанием парафинируют дважды.

Для этого образец, высушенный до постоянной массы, нагревают в

сушильном шкафу до температуры 60 °С. С помощью кисточки

616

1

2

3

заполняют парафином, нагретым до 100°С, все открытые каверны,

раковины и поры заподлицо с поверхностью образца. После этого

образец взвешивают. Второе парафинирование производят

двухкратным погружением о расплавленный парафин с таким

расчетом, чтобы на образце образовалась пленка парафина

толщиной около 1 мм. Затем образец вновь взвешивают.

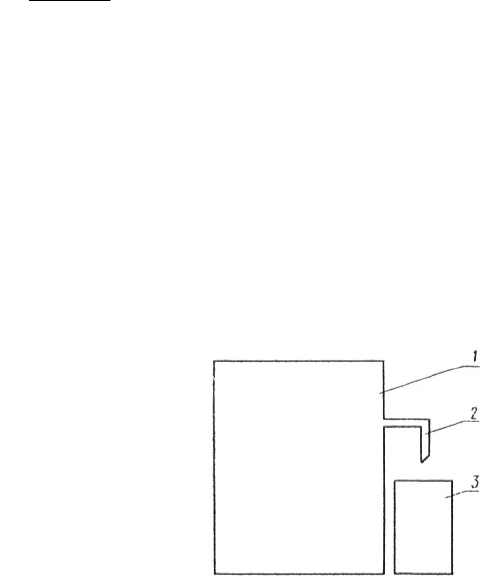

Для определения объёма образца с помощью объемомера (см.

рис. 5.10) сосуд прибора наполняют водой температурой (20±2) °С до

тех пор, пока она не потечет из трубки. Когда из трубки прекратится

падение капель, под нее ставят предварительно взвешенную емкость.

Образец, подготовленный к испытаниям, осторожно погружают на тон-

кой проволоке или нити в объемомер, при этом вода, вытесненная

образцом, через трубку вытекает в емкость.

После прекращения падения капель емкость с водой

взвешивают и определяют объем вытесненной воды V

в

, см

3

, который

по формуле

V

m m

в

в

2 1

,

(5.27)

где m

1

— масса пустой емкости, г:

т

2

— масса емкости с водой, вытесненной образцом, г;

в

— плотность воды, принимаемая равной 1,0 г/см

3

.

Объем предварительно насыщенного водой образца бетона V

0

,

см

3

, принимают равным объёму вытесненной воды при погружении в

объёмомер:

в0

VV

.

617

1

2

3

Рис. 5.10 Объёмомер для определения средней плотности

бетона

1 — сосуд; 2 — трубка; 3 — емкость для сбора воды

Объем образцов, парафинированных один раз, определяют при

испытании в объемомере по формуле:

V V

m m

в

п c

п

0

;

(5.28)

где m

c

— масса высушенного образца, г;

т

п

— масса парафинированного образца, г;

п

— плотность парафина, принимаемая равной 0,93 г/см

3

.

Объем образца, парафинированного дважды, определяют при

испытании в объемомере по формуле:

V V

m m

в

п п

п

0

2 1

;

(5.29)

где m

п1

и m

п2

— масса образца, парафинированного один и два

раза, определенная взвешиванием в воздухе, г;

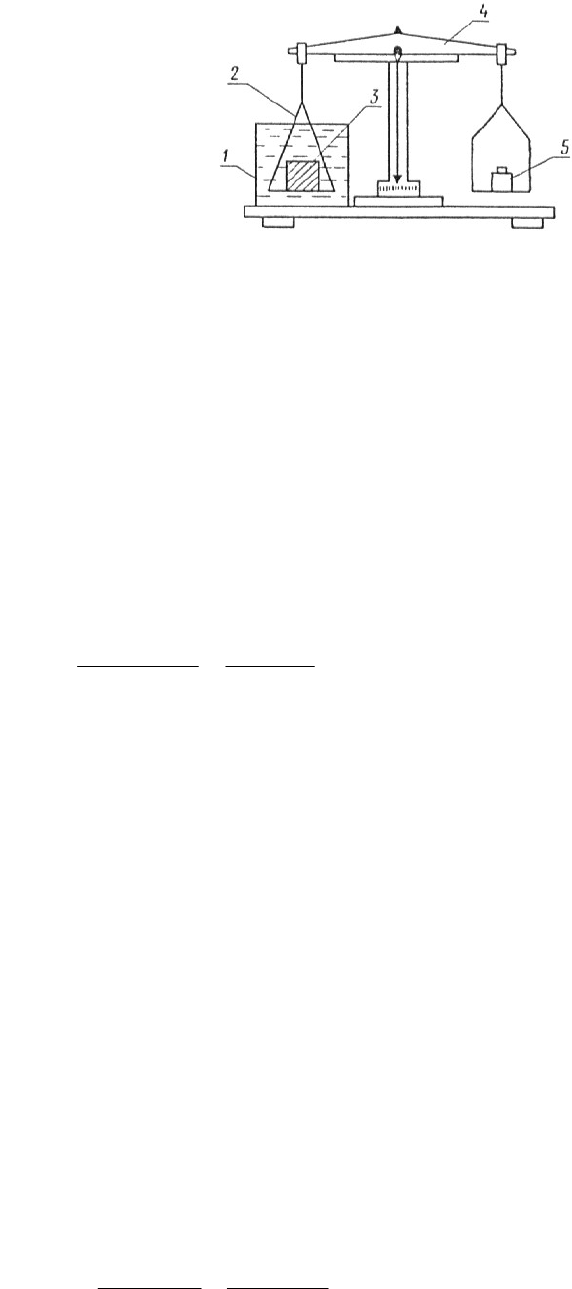

При использовании гидростатического взвешивания объем

предварительно насыщенного водой образца (см

3

) определяют на

гидростатических весах (см. рис. 5.11) взвешиванием его на воздухе и

в воде по формуле:

V

m m

нас нас

в

0

,

(5.30)

где

m

нас

— масса насыщенного водой образца, определенная

взвешиванием в воздухе, г;

m

нас

— масса насыщенного водой образца, определенная

взвешиванием в воде, г;

в

— плотность воды, принимаемая равной 1 г/см

3

.

618

1

2

3

Рис. 5.11. Проведение гидростатического взвешивания

1 — сосуд с водой; 2 — подвес для образца; 3 ¾ образец; 4

¾

весы; 5

¾

разновес

Объем образца, парафинированного один раз, определяют при

испытании на гидростатических весах по формуле:

V

m m m m

нас нас

в

п с

п

0

,

(5.31)

где

m

нас

— масса насыщенного водой образца, определенная

взвешиванием в воздухе, г;

m

нас

— масса насыщенного водой образца, определенная

взвешиванием в воде, г;

m

c

— масса высушенного образца, г;

т

п

— масса парафинированного образца, г;

п

— плотность парафина, принимаемая равной 0,93 г/см

3

;

в

— плотность воды, принимаемая равной 1 г/см

3

.

Объем образцов, парафинированных дважды, определяют при

испытании на гидростатических весах по формуле:

V

m m m m

п п

в

п п

п

0

2 2 2 1

,

(5.32)

где m

п1

и m

п2

— масса образца, парафинированного один и два

раза, определенная взвешиванием в воздухе, г;

619

1

2

3

m

п2

— масса образца, парафинированного два раза,

определенная взвешиванием в воде, г.

Массу образцов определяют взвешиванием с погрешностью не

более 0,1 %.

Среднюю плотность бетона образца

w

вычисляют с

погрешностью до 1 кг/м

3

по формуле

,1000

V

m

ρ

o

w

(5.33)

где т — масса образца, г;

V

о

— объем образца, см

3

.

Плотность бетона серии образцов вычисляют как среднее

арифметическое значение результатов испытания всех образцов

серии. При этом если определение плотности и прочности бетона

производят испытанием одних и тех же образцов, то образцы,

отбракованные при определении прочности бетона, не учитывают при

определении его плотности.

Плотность бетона при нормированном влажностном состоянии

н

в кг/м

3

вычисляют по формуле

н w

н

м

W

W

1

100

1

100

,

(5.34)

где

w

— плотность бетона при влажности W

м

, кг/м

3

;

W

н

— нормированная влажность бетона, %;

W

м

— влажность бетона в момент испытания, определенная по

ГОСТ 12730.2, %.

5.4.7 Определение влажности бетона

620

1

2

3