Справочная энциклопедия дорожника (том I) Строительство и реконструкция автомобильных дорог. Под ред. Васильева А.П

Подождите немного. Документ загружается.

процесс формирования конструктивных слоев благодаря формированию пленки вяжущего на щебне в период

хранения.

При обработке щебня, предназначенного для укладки сразу после приготовления, используют эмульсии,

содержащие битумы с глубиной проникания иглы от 60 до 130×0,1 мм.

Для щебня, заготавливаемого впрок, применяют прямые эмульсии, приготовленные на битумах пониженной

вязкости с глубиной проникания иглы 200-250×0,1 мм, обратные ЭО-В и ЭО в сочетании с прямыми,

приготавливаемыми на битумах марок БНД 40/60 и БНД 60/90.

Количество эмульсии, необходимое для обработки щебня, зависит от его крупности, природы материала и

характера его поверхности и составляет 1,5-4,5 % в пересчете на битум (табл. 16.5). В конкретном случае

необходимое количество эмульсии для обработки щебня определяется пробными замесами.

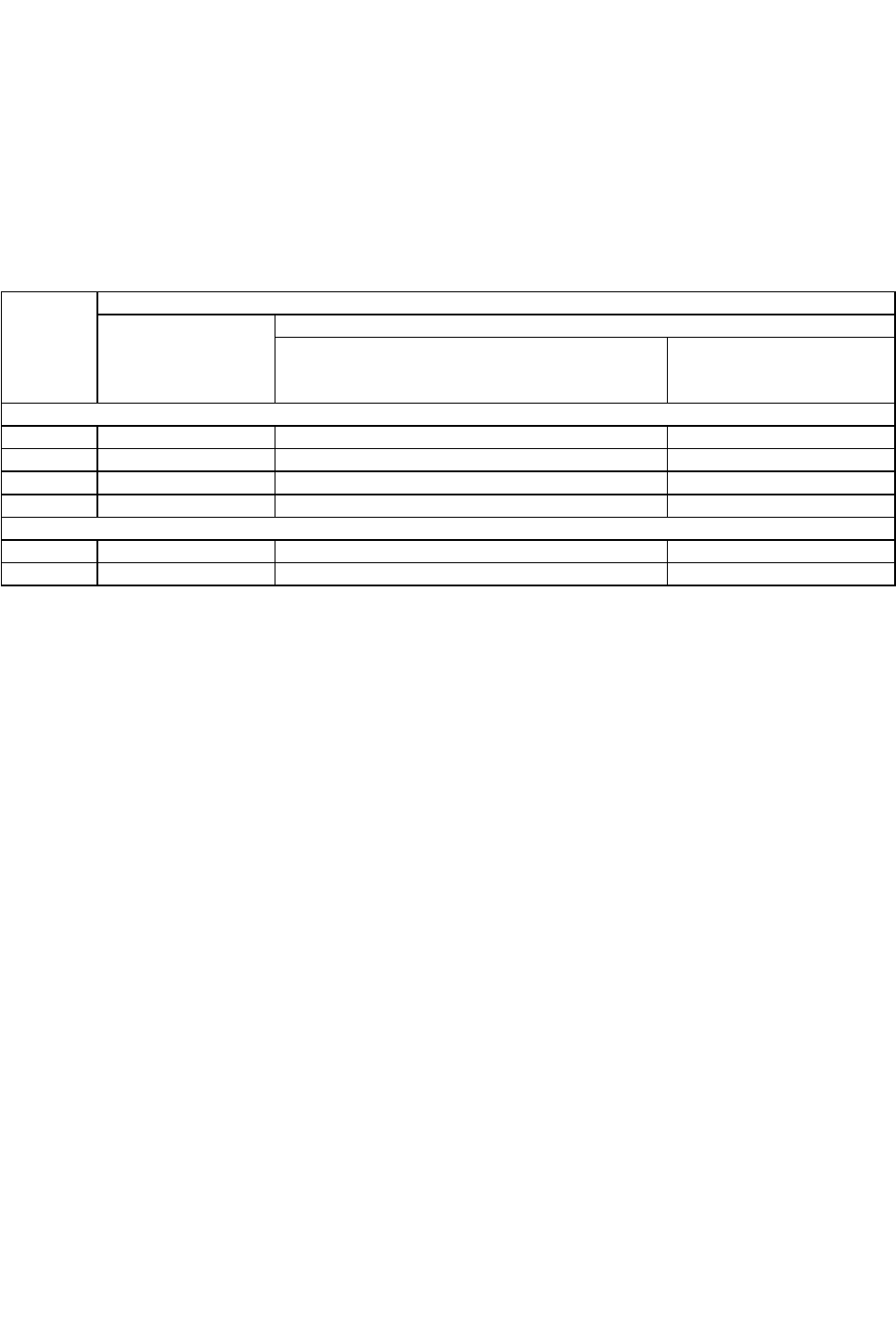

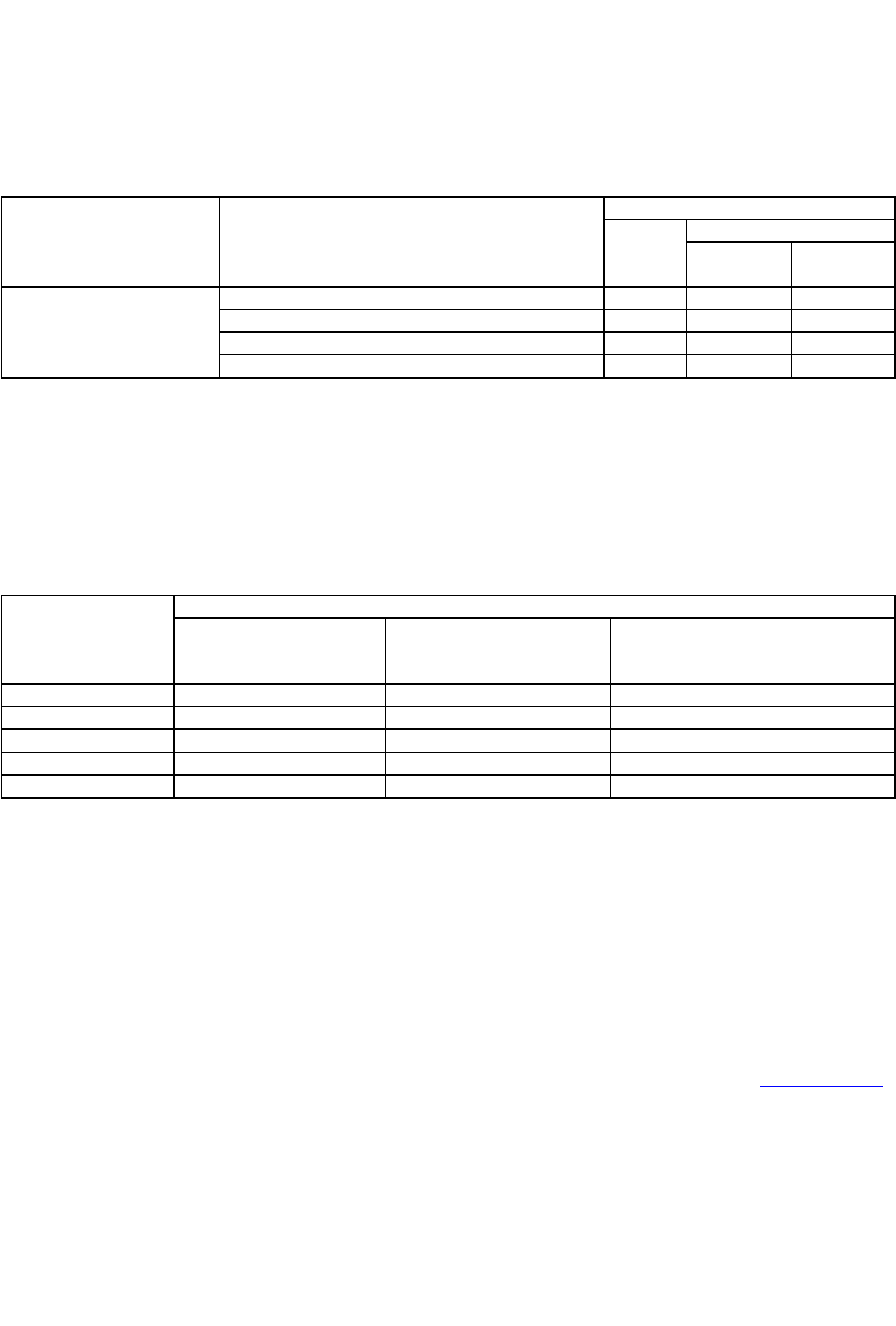

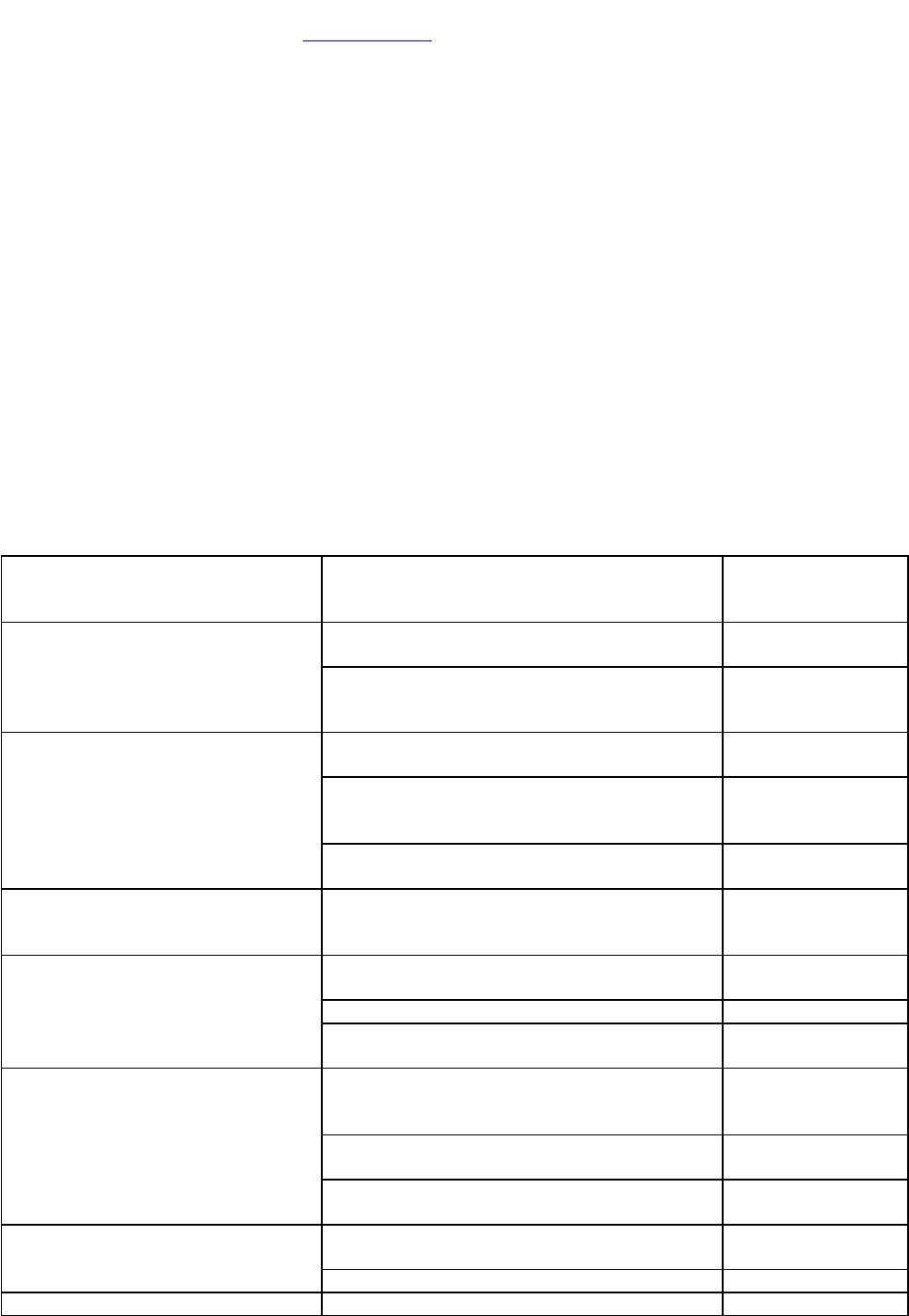

Т а б л и ц а 1 6 . 5

Расход вяжущего при обработке щебня эмульсиями

Щебень

фракций,

мм

Количество битума, % массы щебня

обработка прямой

или обратной

эмульсией

обработка прямой эмульсией совместно с обратной

количество сланцевого битума или

каменноугольного дегтя, вводимого в виде

обратной эмульсии

количество битума,

вводимого в виде прямой

эмульсии

Щебень

25-40 1,5-3 1,2 1,8

15-25 2-3,5 1,4 2,1

5-15 2,5-4,5 1,6 2,4

5-10 3-4,5 1,8 2,7

Щебеночные смеси, содержащие около 5 % частиц размером 0,071 мм

0-35 3,5-4,5 - -

0-20 4,0-5,5 - -

П р и м е ч а н и е . Количество эмульсии рассчитывают по формуле Э = Б/К, где Б - количество битума; К-

концентрация эмульсии.

При обработке щебня обратной эмульсией совместно с прямой 40 % вяжущего вводят в виде обратной

эмульсии и 60 % - в виде прямой.

Щебень обрабатывают эмульсиями в смесителях принудительного действия, обеспечивающих дозирование

всех компонентов. При обработке прямой эмульсией сначала в смеситель подают щебень и известь

(известковое молоко), если это требуется для улучшения водостойкости пленки вяжущего, затем вводят

эмульсию. При обработке обратной эмульсией щебень сначала обязательно перемешивают с известью, затем с

обратной эмульсией. Если обрабатывают щебень двумя эмульсиями, сначала его перемешивают с известью,

затем с обратной эмульсией и наконец с прямой. При работе с прямыми или обратными жидкими эмульсиями

ЭО в сочетании с прямыми, как правило, не требуется подогрева минеральных материалов и эмульсии.

Обратную эмульсию вязкую ЭО-В нагревают до 60-70°С, а обрабатываемый ею щебень до 20-60°С.

Готовый черный щебень выгружают в автомобили-самосвалы и отвозят к месту складирования или на

строительный объект. Щебень, обработанный эмульсией, может храниться в штабелях, не слеживаясь

несколько месяцев. Образующаяся со временем корка плотного материала не препятствует разработке штабеля.

В процессе разработки и погрузки она разрыхляется. Черный щебень погружают экскаватором,

транспортируют к месту работ автомобилями-самосвалами.

Строительство покрытий и оснований из щебня, обработанного органическими вяжущими. Работы по

строительству покрытий и оснований из щебня, обработанного вязкими и жидкими органическими вяжущими,

производят в сухую погоду при температуре воздуха не ниже 5°С весной и летом и 10°С осенью. Работы по

строительству покрытий и оснований из щебня, обработанного эмульсиями, следует производить при

температуре воздуха: в случае анионной эмульсии не ниже 10°С, катионной не ниже 5°С, обратной (в том числе

совместно с прямой) - не ниже минус 5°С.

Покрытия и основания из черного щебня устраивают, как правило, по принципу последовательного

расклинивания крупных фракций щебня менее крупными. При строительстве этим способом работы должны

выполняться в следующем порядке:

обработка поверхности нижележащего слоя вяжущим (разжиженный битум, эмульсии), из расчета 0,5-0,8 л/

м

2

;

распределение щебня основной фракции 20-40 мм; уплотнение слоя щебня катком массой 6-8 т (4-6

проходов по одному следу);

распределение щебня расклинивающей фракции 10-20 мм;

уплотнение 3-4 проходами катка массой 10-13 т по одному следу;

распределение щебня второй расклинивающей фракции 3(5)-10(15) мм;

уплотнение 3-4 проходами катка массой 10-13 т по одному следу.

При строительстве оснований для основного слоя разрешается использовать фракцию щебня 40-70 мм и для

расклинивания - соответственно 20-40 и 10(15)-20 мм. При использовании щебня фракций 5-40 и 5-20 мм

конструктивный слой устраивают за один прием без расклинивания. Расход щебня по фракциям соответствует

значениям, приведенным в табл. 16.6.

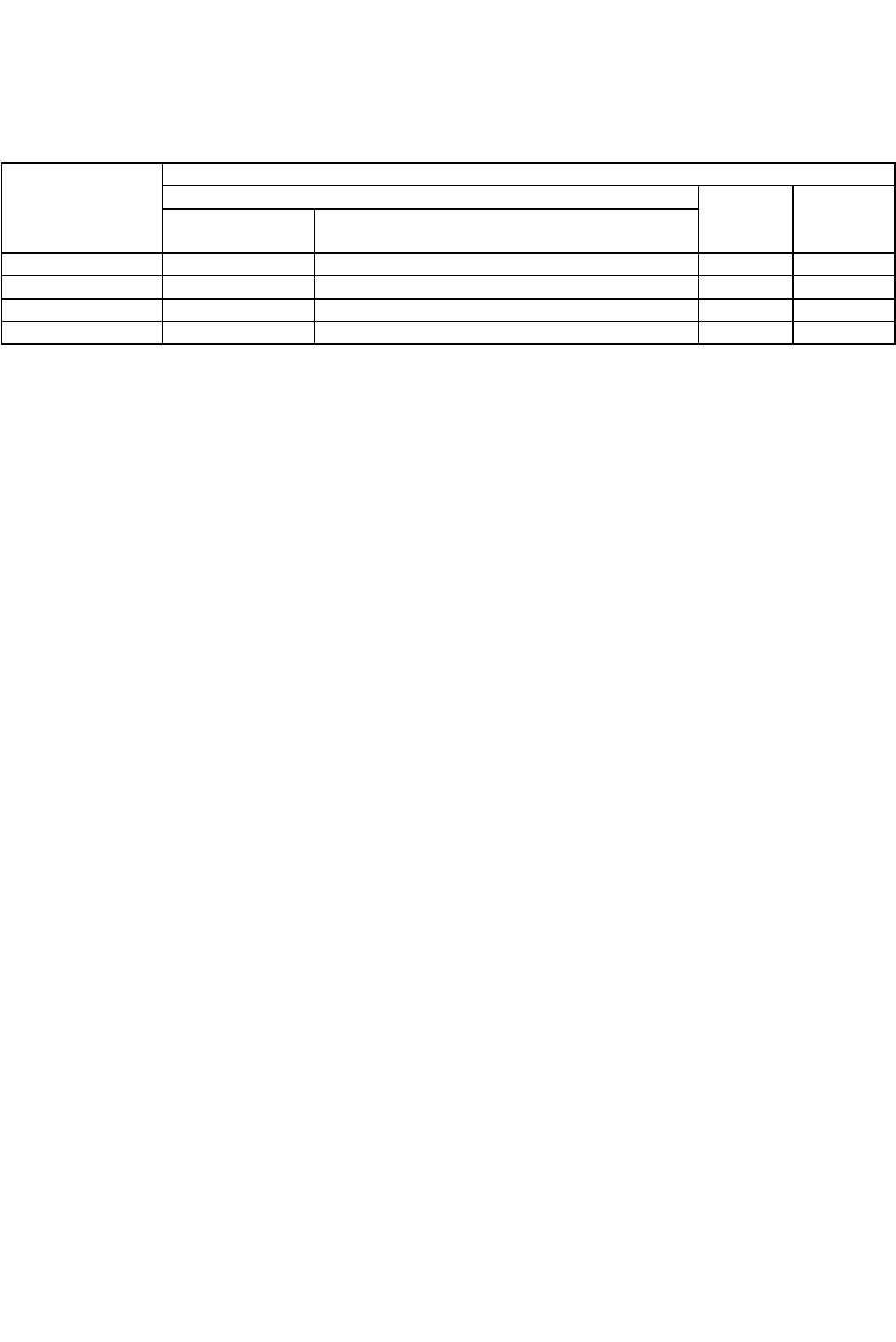

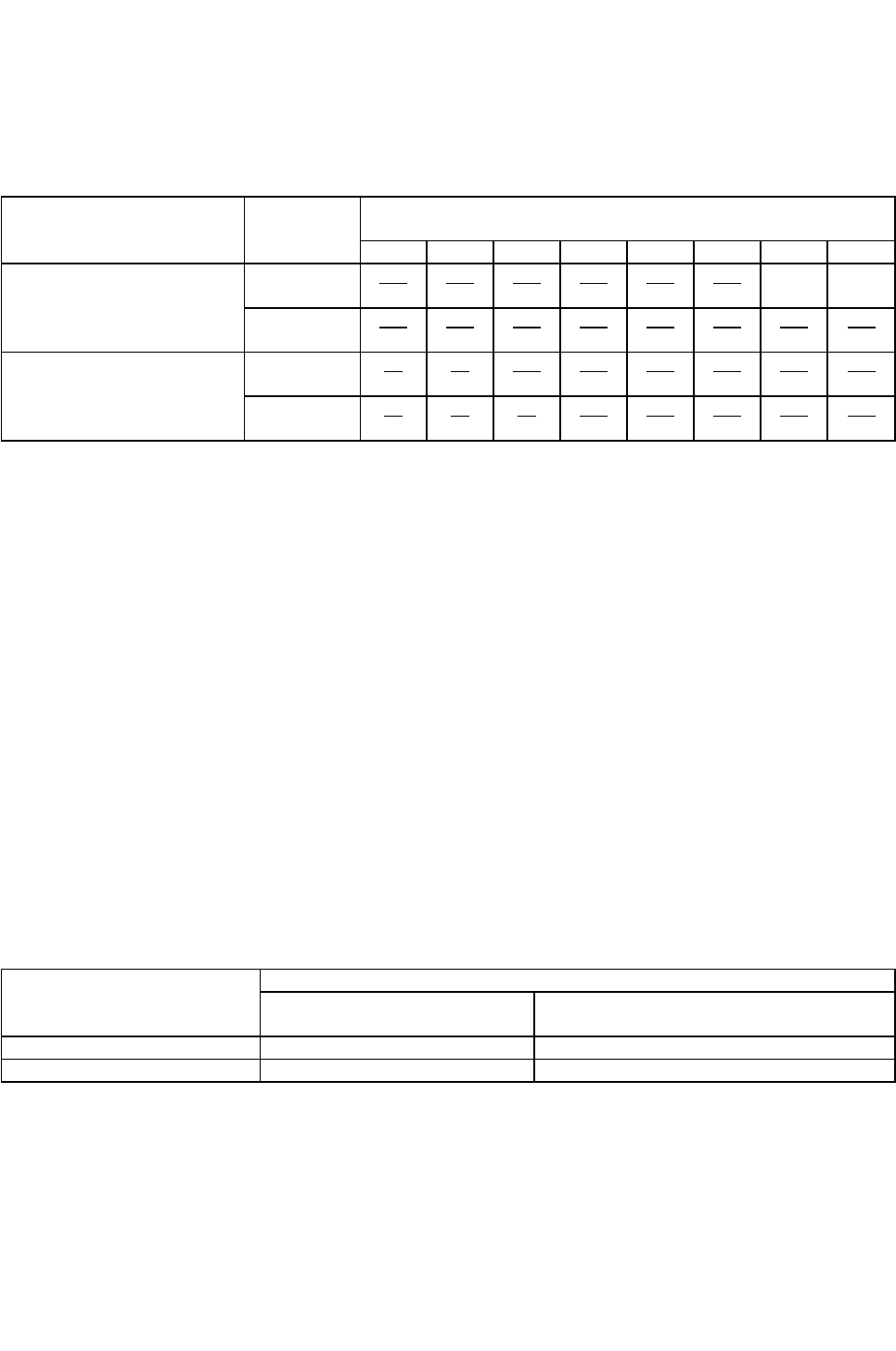

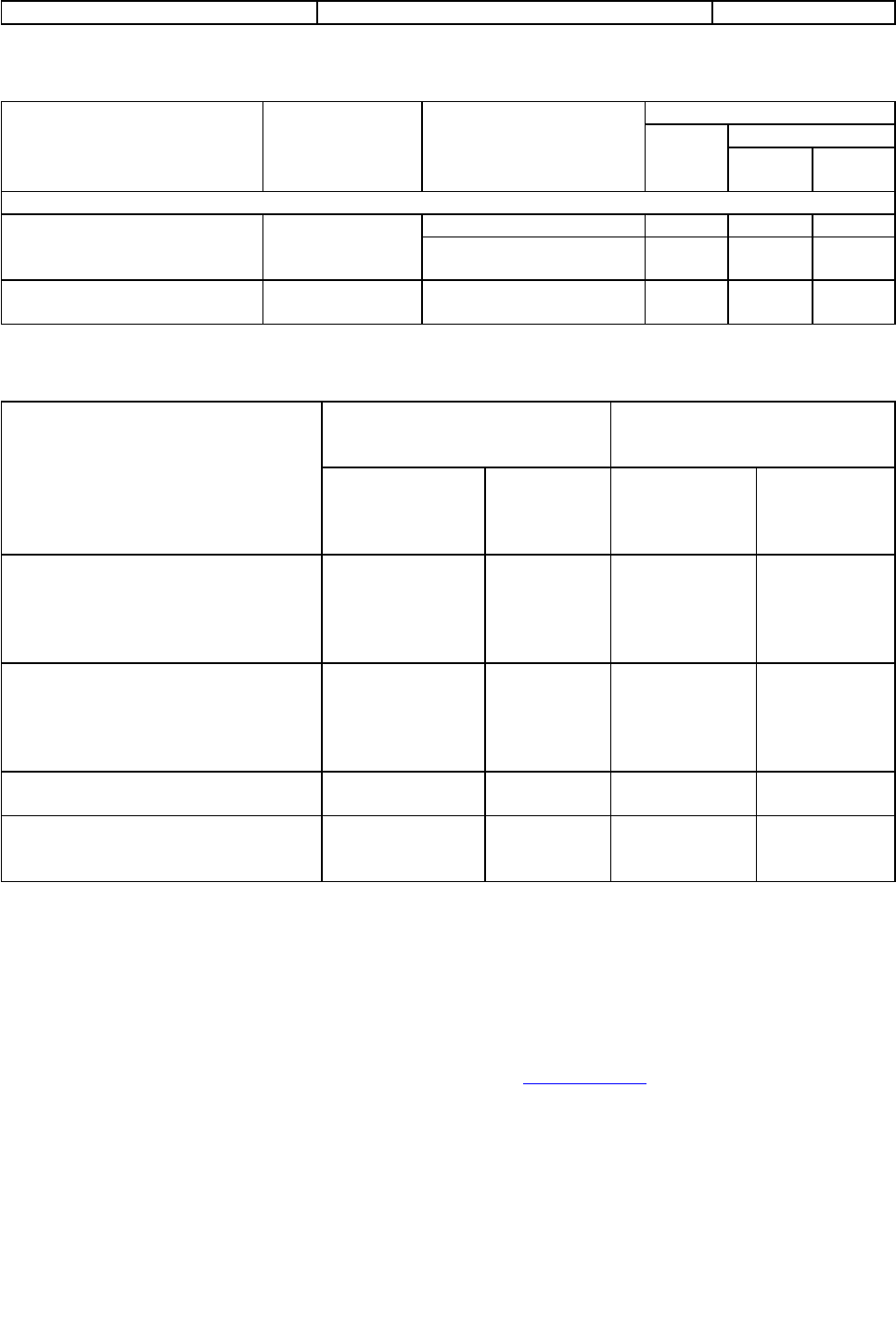

Т а б л и ц а 1 6 . 6

Расход черного щебня

Плотность щебня,

кг/м

3

Расход щебня по фракциям, кг/м

2

20-40 мм

10(15)-20

мм

3(5)-10(15)

мм

при толщине слоя

5 см

при большей толщине прибавлять на каждый

см толщины, кг/м

2

2600 91-97 18-19 9-11 7-8

2800 98-104 20-21 10-12 7-8

3000 104-110 21-22 11-13 8-9

3200 111-126 22-23 11-14 9-10

В начальный период эксплуатации покрытия или основания из черного щебня должен быть обеспечен уход,

заключающийся в регулировании движения по всей ширине проезжей части и ликвидации возможных

деформаций. Продолжительность окончательного формирования слоя зависит от вида вяжущего, погодных

условий и интенсивности движения и находится в пределах 7-30 суток. Покрытие на основании из черного

щебня может быть построено через 8-10 суток после выявления и исправления дефектов основания.

Контроль качества строительства. При приготовлении черного щебня контролируют влажность

каменных материалов, температуру и вязкость вяжущего, продолжительность перемешивания, температуру

готового щебня, прочность сцепления вяжущего со щебнем. Влажность каменных материалов проверяют в

случае их дозирования в холодном состоянии.

В процессе строительства покрытий и оснований из черного щебня контролируют температуру черного

щебня, доставленного на место укладки (если он укладывается в горячем виде), норму расхода щебня, толщину

слоев, качество уплотнения, ровность и поперечные уклоны.

Толщина уплотняемого слоя черного щебня фракций 5-40 и 5-20 должна составлять 1,25-1,30 от проектной

толщины слоя. Замеры производят линейкой через каждые 10-15 м. Степень уплотнения слоев, устраиваемых

из черного щебня, проверяют пробным проходом катков массой 10-13 т, при этом не должно наблюдаться

движения щебня или образования волн перед вальцом катка.

16.3. Строительство слоев из смесей каменных материалов с жидкими органическими вяжущими

Этот способ строительства дорог исторически наиболее старый. Имея в своем арсенале тяжелую нефть или

жидкий остаточный битум и простейшие дорожные машины типа автогрейдера (и даже бороны), дорожники

могли приготовить смеси непосредственно на полотне дороги.

Однако эта технология оказалась эффективной только в условиях сухого и жаркого климата

(преимущественно в V и IV климатических зонах). В более северных районах влага не позволяла получать

качественное перемешивание и слои оказывались неводостойкими. Эта проблема решалась двумя путями -

введением в смесь активных добавок (например, извести, цемента) и приготовлением смесей в стационарных

смесительных установках.

Для обработки жидкими органическими вяжущими используют песчаные, мелкозернистые или

крупнозернистые смеси минеральных материалов, которые могут быть естественными (карьерными) или

составленными по принципу плотного состава из нескольких компонентов. В качестве органических вяжущих

могут быть использованы жидкие органические вяжущие с условной вязкостью в пределах 4-120 с на

стандартном вискозиметре с отверстием 5 мм при температуре 60°С (преимущественно жидкие битумы).

Приготовление смесей методом смешения на дороге. Приготовление смесей каменных материалов с

органическими вяжущими методом смешения на дороге и устройство из них конструктивных слоев дорожных

одежд необходимо производить при температуре воздуха не ниже 15°С и заканчивать за 2-3 недели до начала

дождливого периода и устойчивого понижения температуры воздуха. Смеси приготовляют либо

непосредственно на половине дороги, либо на специально оборудованных смесительных площадках в удобном

месте около объекта производства строительных работ.

Материалы заблаговременно вывозят и складируют по длине участка, располагая равномерно в конусах на

одной половине проезжей части для обеспечения проезда по второй половине, затем распределяют в

призматический валик постоянного сечения. Влажность каменных материалов должна быть 3-4 % по массе.

При более высокой влажности материалы просушивают путем многократной перевалки автогрейдером. В

районах с сухим и жарким климатом перед смешением материалы увлажняют.

Если в смеси необходимо вводить гранулометрические добавки (песок, отсевы дробления, минеральный

порошок и др.), их вывозят и распределяют равномерно в конусах вдоль дороги, затем оформляют в валик

постоянного сечения параллельно валику основного каменного материала, располагая его около края проезжей

части.

Активные добавки (известь, цемент) вводят в основной материал только до обработки его вяжущим.

Добавку распределяют по борозде, устроенной в валике материала с помощью распределителя цемента или из

цементовоза, или, в исключительных случаях, вручную.

Подготовка жидкого органического вяжущего заключается в его подогреве до рабочей температуры.

Рабочая температура жидких органических вяжущих, рекомендуемых для обработки каменных материалов,

составляет 80-90°С. Для этих целей не требуется обезвоживание вяжущего.

Вяжущее разливают с перемешиванием после каждого розлива и перемещением смеси к кромке проезжей

части. Количество розливов определяют исходя из длины обрабатываемого участка и общей нормы расхода

вяжущего (см. табл. 16.7.).

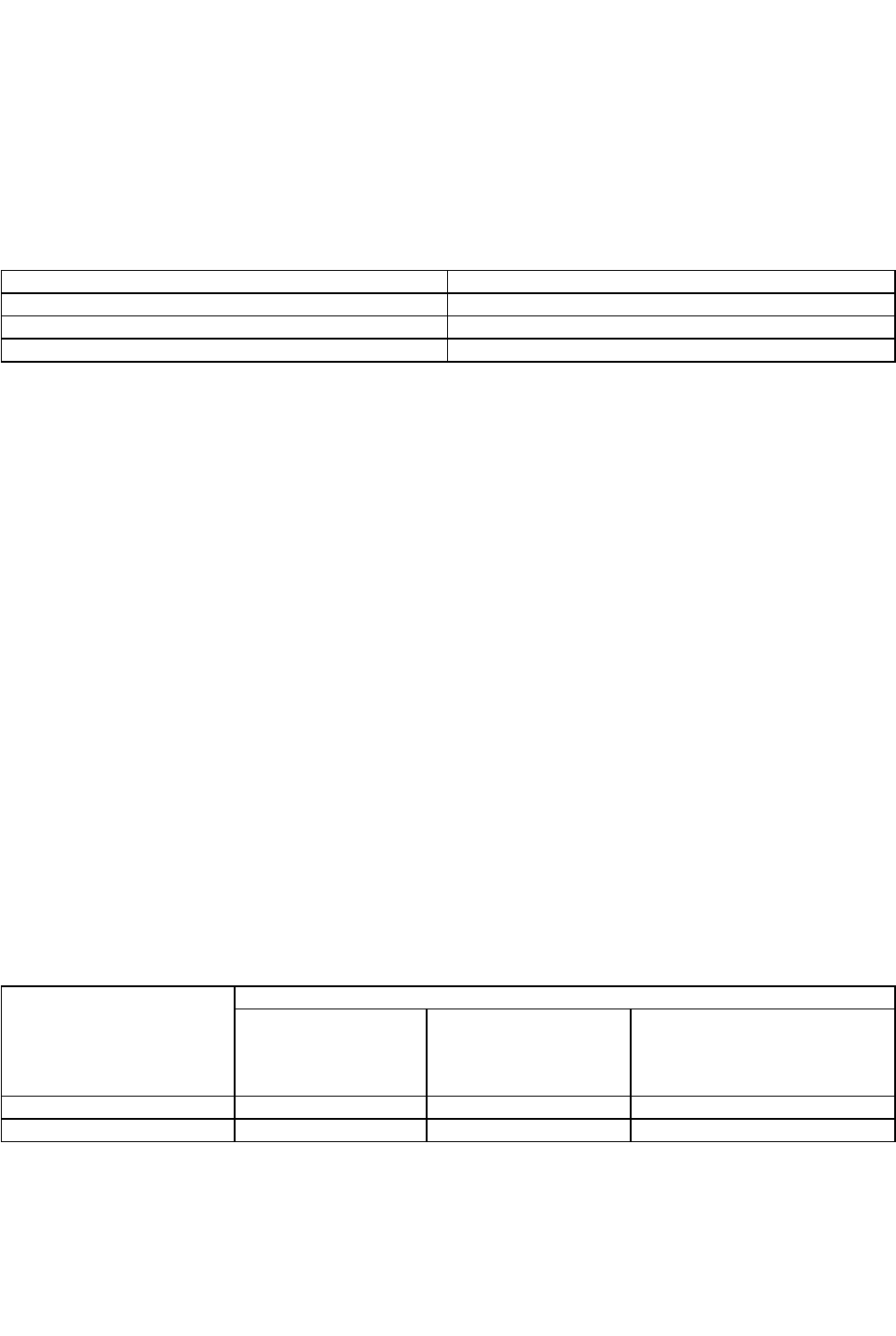

Т а б л и ц а 1 6 . 7

Ориентировочные нормы расхода жидкого органического вяжущего

Смеси Расход вяжущего, % по массе

Крупнозернистые 5,0-6,0

Мелкозернистые 6.5-8,5

Песчаные 7,0-10,0

Количество разливаемого за один прием жидкого органического вяжущего составляет 1,5-2,5 л/м

2

. После

введения 50 % нормы вяжущего на этот частично обработанный вяжущим материал с помощью автогрейдера

перемещается валик гранулометрической добавки и перемешивается. После розлива полной дозы вяжущего

смесь окончательно перемешивают автогрейдером совместно с фрезой. При совместной работе фрезы и

автогрейдера после нескольких проходов фрезы, разбрасывающей смесь, в работу включается автогрейдер,

собирающий эту смесь в валик и затем распределяющий его по основанию. При этом смесь должна быть

перемешана так, чтобы в нижней части валика не оставалось необработанного материала.

Число проходов при перемешивании зависит от объема и качества минеральных материалов, вида и свойств

вяжущего, времени года и суток, квалификации механизатора и т.п.

Приготовление смесей в установке. Смеси с жидкими органическими вяжущими в установке

приготовляют по горячей технологии с просушенными нерудными материалами; по холодной технологии с

влажными нерудными материалами (в том числе и с добавками неорганических вяжущих).

Для приготовления смесей с жидкими органическими вяжущими по горячей технологии используют

асфальтосмесительные установки, оборудованные смесителями принудительного перемешивания

периодического или непрерывного действия. Технологический процесс приготовления таких смесей

аналогичен процессу приготовления асфальтобетонных смесей с вязкими органическими вяжущими.

Температура нагрева жидких органических вяжущих и каменных материалов, а также их смесей приведена в

табл. 16.8.

Смеси после приготовления транспортируют либо к месту укладки, либо на склад, расположенный на АБЗ

или при трассе. Площадка и склады, предназначенные для хранения смесей, должны быть хорошо

спланированы, очищены и обеспечены водоотводом.

Перед складированием в штабель смесь охлаждают до температуры 30-40°С перекидкой экскаватором или

погрузчиком. Во избежание слеживаемости смеси в штабеле его высота должна быть, как правило, не более 2

м. В тех случаях когда смесь характеризуется малой слеживаемостью (показатель слеживаемости не более 3-5

ударов) или предназначена для хранения не более 1-1,5 мес., высота штабеля может быть увеличена до 3,5-4 м.

Т а б л и ц а 1 6 . 8

Температурный режим приготовления смесей с жидкими вяжущими

Условная вязкость

вяжущего по вискозиметру

с отверстием 5 мм при

60°С, с

Температура, °С

органического

вяжущего,

поступающего в

мешалку

минеральных

материалов при выходе

из сушильного барабана

смесей минеральных

материалов с органическими

вяжущими при выпуске из

смесителя

131-200 80-100 115-135 90-110

71-130 80-90 115-125 90-100

П р и м е ч а н и е . При применении ПАВ или активированных минеральных порошков температуру готовых

смесей при выпуске из смесителя и соответственно температуру нагрева минеральных материалов в сушильном

барабане снижают на 20°С.

Сроки хранения смесей определяются видом применяемого вяжущего: при использовании вяжущего, в

состав которого входят легкие разжижители, - не более 4 мес., при всех остальных жидких органических

вяжущих - не более 8 мес.

Для приготовления смесей с жидкими органическими вяжущими по холодной технологии могут быть

использованы любые смесительные установки с принудительным перемешиванием, например, бетономешалки,

грунтосмесительные установки и др. В этом случае минеральные материалы не сушат и не подогревают, а

вяжущее при необходимости подогревают до температуры, указанной в табл. 16.8.

Приготовленную смесь из смесителя выгружают в автомобиль-самосвал для транспортирования ее к месту

укладки или к месту хранения. Хранят смеси в штабеле. Во избежание самоуплотнения высота штабеля должна

быть не более 2 м. Срок хранения таких смесей не более одного месяца. Смеси, содержащие добавки

портландцемента, складированию и хранению не подлежат.

Смеси нерудных материалов с жидкими вяжущими, приготовленные как способом смешения на дороге, так

и в установке, должны соответствовать ГОСТ 30491-97.

Строительство покрытий и оснований. Покрытия и основания из смесей каменных материалов с жидкими

органическими вяжущими необходимо устраивать весной и летом при температуре воздуха не ниже 5°С, а

осенью - не ниже 10°С. К месту производства работ смеси доставляют либо непосредственно из установки

сразу после приготовления, либо из штабеля, куда они были сложены для хранения.

Укладку смесей на подготовленный нижележащий слой производят асфальтоукладчиками. Допускается

укладка смесей автогрейдером с соблюдением требований, предъявляемых к равномерности распределения

смеси и ровности слоя. При этом вдоль краев слоя следует устанавливать упорные брусья. Толщина

укладываемых слоев должна быть на 35-40 % больше проектной.

Смеси каменных материалов с жидкими органическими вяжущими рекомендуется уплотнять катком на

пневматических шинах (6-8 проходов) или гладковальцовым массой 6-8 т (4-6 проходов). Допускается

использовать также катки массой 10-13 т, однако при появлении трещин укатку следует прекратить. Как

правило, такие смеси требуют уплотнения под движением автомобилей в течение 15-30 суток в зависимости от

вида и состава смеси, погодных условий и интенсивности движения. Движение автомобилей открывают сразу

после окончания укатки с ограничением скорости до 40 км/ч и регулированием на всей ширине проезжей части.

Устройство последующих слоев (поверхностных обработок или покрытий) на слоях из смесей из каменных

материалов с жидкими органическими вяжущими допускается только после окончания их формирования.

Контроль качества строительства. При обработке каменных материалов органическими вяжущими по

способу смешения на дороге контролируют постоянство объема валика заготовленного каменного материала,

влажность каменного материала, постоянство объема валика готовой смеси и ее качество. Постоянство объема

валика материала и готовой смеси проверяют шаблоном через 25 м. При применении активаторов и ПАВ

необходимо проверять правильность их дозирования.

При приготовлении смесей каменных материалов с жидкими органическими вяжущими в установке

необходимо контролировать температуру поступающей смеси. Для смесей, хранившихся на складе, проверяют

влажность.

Степень уплотнения готовых покрытий и оснований проверяют по величине коэффициента уплотнения,

который определяют на образцах, взятых из покрытия (из расчета 1 вырубка на 1 км). Вырубки из покрытий

отбирают через 15-20 суток после их устройства. Коэффициент уплотнения должен быть не менее 0,96.

16.4. Строительство слоев из смесей каменных материалов с вязкими органическими вяжущими

Для этого вида смесей можно использовать местные малопрочные материалы: щебень, гравий, песок.

Требования к каменным материалам и оптимальные зерновые составы щебеночных и гравийных смесей

приведены в табл. 16.9. Область применения смесей, полученных путем обработки местных каменных

материалов вязкими органическими вяжущими, приведена в табл. 16.10.

Т а б л и ц а 1 6 . 9

Зерновой состав минеральной части крупно- и мелкозернистых смесей и прочности щебня и гравия

Конструктивный

слой

Максимальная

крупность зерен щебня

(гравия), мм

Содержание, % по массе

Марка по

дробимости

(прочность), не менее

щебня,

не более

зерен мельче

0,63 мм, не

менее

зерен мельче

0,071 мм, не

менее

Покрытие

20 65 24 8 800

20 50 38 10 400

15 35 50 12 300

10 35 50 12 200

Основание

40 70 12 Не нормируется 800

40 55 20 Тоже 400

20 35 30 4 300

15 35 30 4 200

Т а б л и ц а 1 6 . 1 0

Область применения смесей из местных каменных материалов с вязким вяжущим

Дорожно-климатическая

зона

Интенсивность воздействия расчетной

нагрузки, ед./сут

Конструктивный слой

покрыти

е

основание

верхний

слой

нижний

слой

II-V

2000 и менее - - +

1000 и менее - + +

500 и менее + + +

100 и менее + - -

Приготовление смесей. Для приготовления смесей каменных материалов с вязкими органическими

вяжущими используют асфальтосмесительные установки, оборудованные смесителями принудительного

перемешивания периодического и непрерывного действия, а также барабанные смесители. Технологический

процесс приготовления смесей нерудных материалов с вязкими органическими вяжущими аналогичен процессу

приготовления горячих асфальтобетонных смесей. Из агрегатов питания нерудные материалы поступают в

сушильный барабан, где просушиваются и нагреваются до температуры, указанной в табл. 16.11.

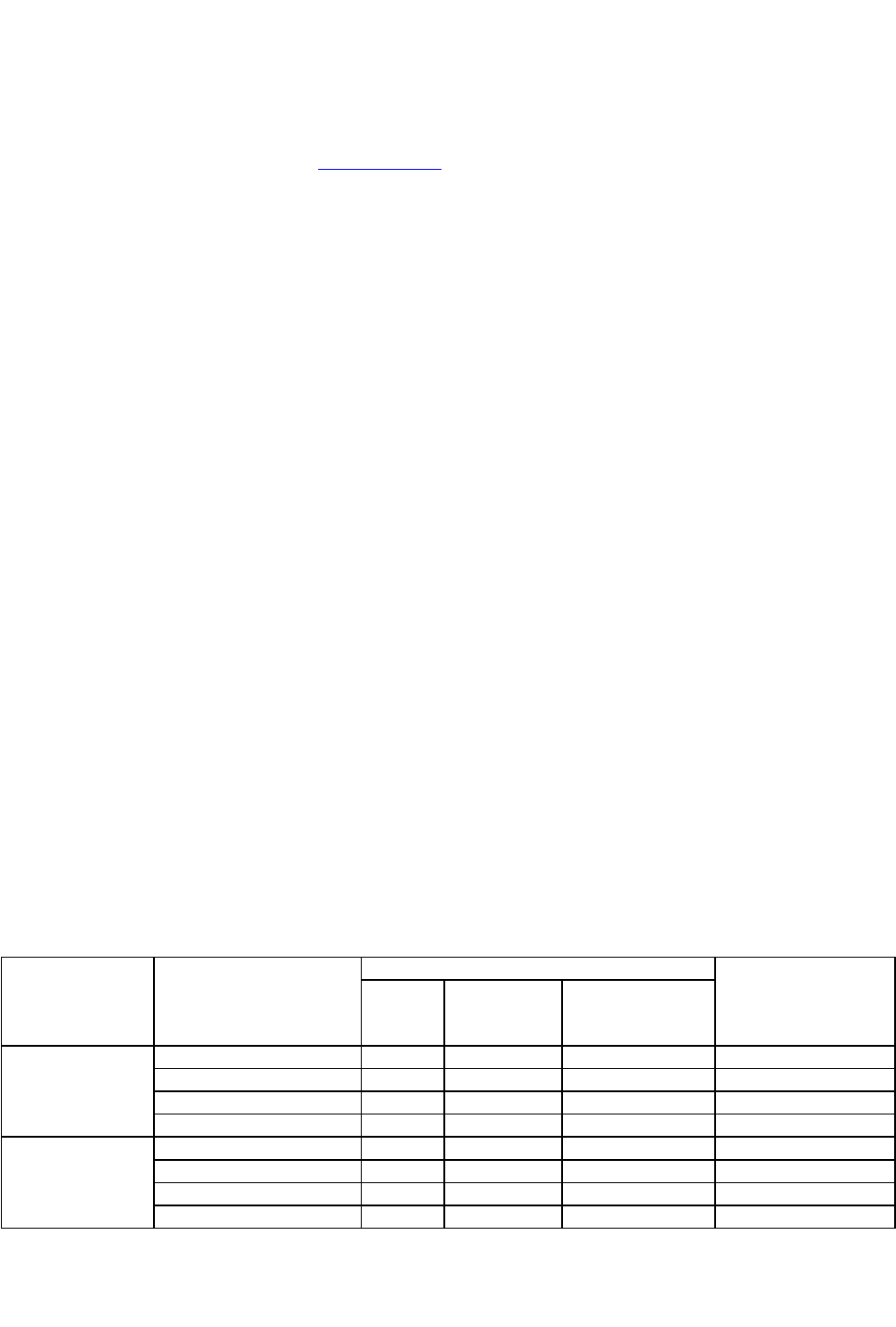

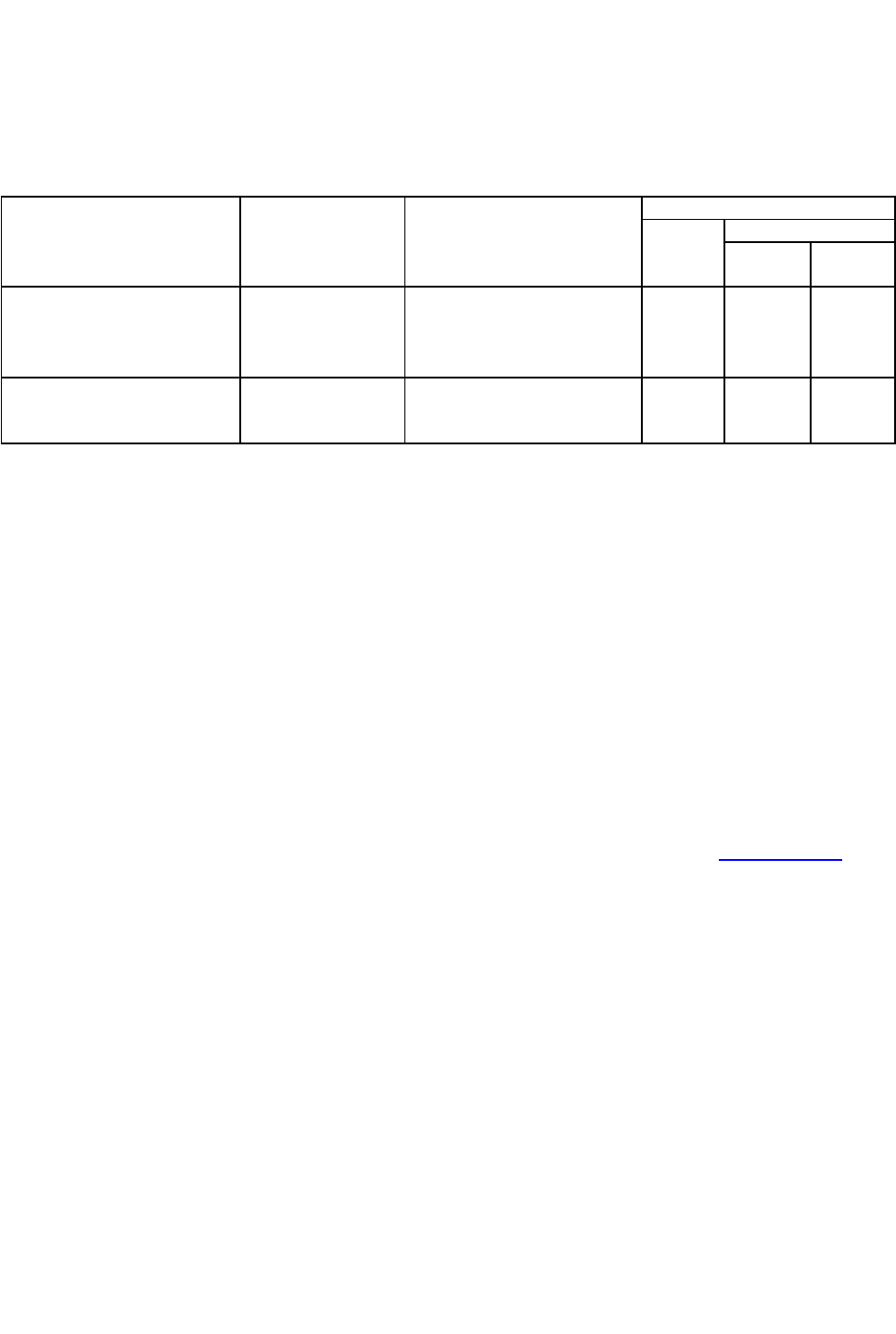

Т а б л и ц а 1 6 . 1 1

Температурный режим приготовления смесей каменных материалов с вязкими органическими вяжущими

Глубина проникания

иглы при 25°С, 0,1

мм

Температура, °С

органического вяжущего,

поступающего в

смеситель

минеральных материалов

при выходе из сушильного

барабана

смесей минеральных материалов с

органическим вяжущим при

выгрузке из смесителя

От 40 до 60 140-150 175-185 150-160

От 61 до 90 135-145 170-180 145-155

От 91 до 130 130-140 165-175 140-150

От 131 до 200 120-130 155-165 130-140

От 201 до 300 110-120 145-155 120-130

Органическое вяжущее, используемое для приготовления смесей, должно быть обезвожено и в зависимости

от вязкости (глубины проникания иглы) нагрето до температуры, указанной в табл. 16.11. При необходимости в

органическое вяжущее вводят ПАВ или разжижитель.

Отдозированные щебень (гравий), песок, отсевы дробления, минеральный порошок или другие

минеральные материалы из весового бункера поступают в смеситель, где перемешиваются между собой

(«сухое» перемешивание), затем в смеситель под давлением вводят отдозированное органическое вяжущее и

перемешивают его с минеральными составляющими («мокрое» перемешивание).

Продолжительность перемешивания смеси определяется техническими данными смесительной установки,

которая должна обеспечивать равномерное распределение всех ее компонентов и наиболее полное

обволакивание поверхности минеральных зерен органическим вяжущим. Температура готовых смесей при

выгрузке из смесителя приведена в табл. 16.11. Приготовленную смесь из смесителя выгружают в автомобиль-

самосвал для транспортирования ее к месту укладки или в накопительный бункер.

Смеси нерудных материалов с вязкими органическими вяжущими должны соответствовать ГОСТ 30491-97.

Строительство покрытий и оснований. Покрытия и основания из смесей каменных материалов с вязкими

органическими вяжущими необходимо устраивать в сухую погоду.

Минимально допустимая температура смесей, доставляемых к месту укладки, в зависимости от вязкости

вяжущих, толщины слоя, температуры воздуха и скорости ветра должна соответствовать приведенной в табл.

16.12.

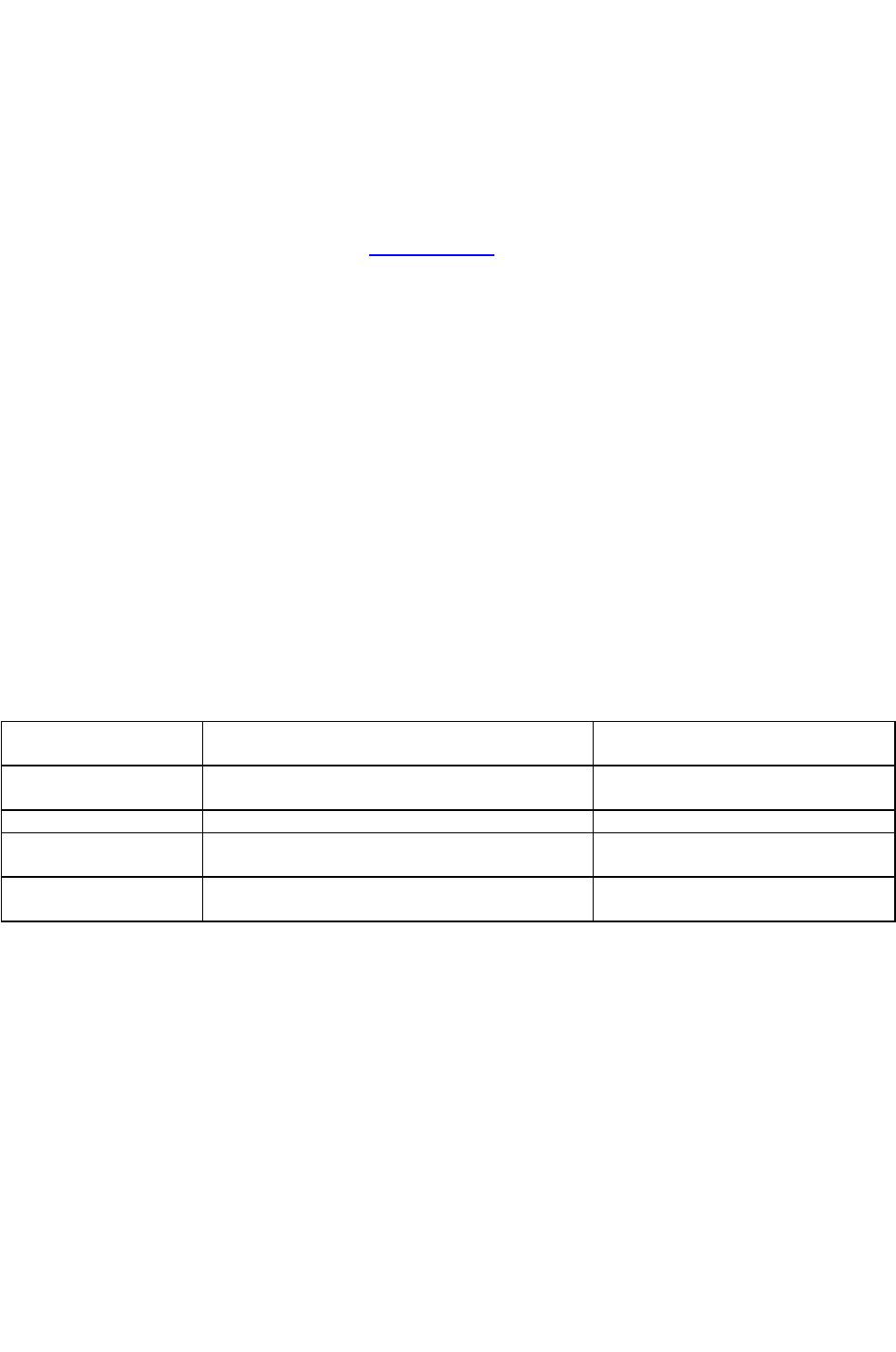

Таблица 16.12

Температура смесей, доставляемых к укладчику

Глубина проникания иглы

при 1 25°С, 0,1 мм

Толщина

слоя, см

Минимальная температура смеси, доставленной к укладчику, °С,

при температуре воздуха, °С

30 20 15 10 5 0 -5 -10

От 40 до 130

До 5

115

120

125

135

130

140

135

145

140

150

145

155

- -

От 5 до 10

105

110

115

120

120

125

125

130

130

135

135

140

140

145

145

150

От 131 до 300

До 5

90

100

95

105

100

110

105

115

110

120

115

125

120

130

125

135

От 5 до 10

90

95

95

100

95

105

100

110

105

115

110

115

115

125

120

130

П р и м е ч а н и е . Над чертой - значения показателей при скорости ветра до 6 м/с, под чертой - свыше 6 м/с.

Перед укладкой смесей каменных материалов с вязкими органическими вяжущими нижележащий слой

необходимо очистить от пыли и грязи механическими щетками, сжатым воздухом от передвижного

компрессора или другими способами, а затем произвести обработку битумной эмульсией 60 %-ной

концентрации из расчета 0,6-0,9 л/м

2

или битумом из расчета 0,5-0,8 л/м

2

.

Обработку вяжущими материалами нижележащих слоев можно не выполнять, если они устроены из

битумоминеральных смесей и после завершения укладки прошло не более 2 сут. Укладку выполняют одним

или несколькими асфальтоукладчиками, как правило, сразу на всю ширину покрытия. Расстояние между

асфальтоукладчиками (при работе уступом) 10-15 м. При температуре окружающего воздуха от 5°С до -10°С

укладку осуществляют обязательно на всю ширину покрытия (одним или несколькими асфальтоукладчиками).

Толщина слоя из смесей каменных материалов с вязкими вяжущими, укладываемых асфальтоукладчиком с

трамбующим брусом и пассивной выглаживающей плитой, должна быть больше проектной на 15-20 %, при

использовании асфальтоукладчика с трамбующим брусом и виброплитой на 10-15 %.

Допускается укладка смесей в слои основания автогрейдером с соблюдением требований, предъявляемых к

равномерности распределения смеси, ровности слоя и правильности устройства сопряжений. При этом вдоль

краев слоя необходимо устанавливать упорные брусья.

Толщина слоя при укладке автогрейдером или вручную должна быть на 25-30 % больше проектной.

Уплотнение смесей начинают непосредственно после их укладки, соблюдая температурный режим, указанный

в табл. 16.13. Уплотнение смесей предпочтительно выполнять сначала самоходным катком на пневматических

шинах (4-6 проходов), а затем гладковальцовым массой 11-18 т (4-6 проходов).

Т а б л и ц а 1 6 . 1 3

Температурный режим уплотнения смесей

Глубина проникания иглы при

25°С, 0,1 мм

Температура смеси в начале уплотнения, °С

Содержание щебня (гравия)

более 40 % массы

Содержание щебня (гравия) менее 40 %

массы, песчаные смеси

От 40 до 130 120-160 100-130

От 131 до 300 100-140 80-110

При отсутствии катков на пневматических шинах в исключительных случаях можно уплотнять

гладковальцовыми катками. Начинать уплотнение легкими катками (2-3 прохода), а затем тяжелыми (12-20

проходов). В конце рабочей смены край уплотненной полосы завершают укладкой упорной доски или обрубкой

вертикально по шнуру, а при возобновлении работ край требуется разогревать, либо обмазывать битумом или

битумной эмульсией.

Контроль качества строительства. Перед началом устройства конструктивных слоев, а также в процессе

работы проверяют плотность и чистоту поверхности нижележащих слоев; если используют бортовые камни,

контролируют также правильность их установки.

В каждом автомобиле, прибывающем к месту укладки, измеряют температуру смеси и, если она ниже

указанной в табл. 16.11, бракуют. В процессе укладки толщину уложенного слоя контролируют металлическим

щупом с делениями, а поперечный и продольный уклоны шаблоном через каждые 100 м. Особое внимание

уделяют контролю качества устройства продольных и поперечных сопряжений.

В процессе уплотнения контролируют соблюдение заданного режима уплотнения смеси, ровность,

поперечный и продольный уклоны. Для оперативного контроля плотности рекомендуется использовать

различные экспресс-методы (радиоизотопный, параметрический, акустический и др.), для которых разработаны

специальные приборы и методики.

Контроль качества готового слоя осуществляют путем отбора проб (вырубок или кернов) через 1-3 суток

после устройства слоя и открытия по нему автомобильного движения.

Керны (вырубки) отбирают из середины полосы движения из мест, находящихся на расстоянии не менее 1 м

от края покрытия, а также на участках, находящихся в непосредственной близости от сопряжений. С каждых

700 м

2

отбирают 3 пробы. При отборе проб измеряют толщину слоев и визуально оценивают прочность

сцепления их между собой и с основанием. Качество смесей устанавливают по показателям свойств образцов,

переформованных из вырубок, а степень уплотнения конструктивных слоев оценивают коэффициентом

уплотнения, определяемым в соответствии с ГОСТ 12801-98. Коэффициент уплотнения должен быть не ниже

0,98.

Ровность покрытия и основания, поперечный профиль проверяют трехметровой рейкой, укладываемой на

поверхность параллельно оси дороги. Просвет под рейкой не должен превышать 3 мм. При укладке слоев

оснований автогрейдером допускается просвет под рейкой не более 7 мм.

16.5. Строительство конструктивных слоев дорожных одежд из эмульсионно-минеральных смесей

Использование эмульгированного битума для приготовления смесей дает большой технико-экономический

эффект в том, что из технологической схемы исключается процесс сушки и нагрева каменных материалов и

нагрева вяжущего (за исключением обратных эмульсий), поэтому установки для приготовления смесей

существенно упрощаются по сравнению с асфальтобетонными заводами.

Эмульсионно-минеральные смеси могут быть различного зернового состава: щебеночные пористые и

плотные, гравийные и гравийно-песчаные и песчаные. Смеси различного зернового и минералогического

состава требуют применения эмульсий различного класса (табл. 16.14.).

Эмульсионно-минеральные смеси отличаются от горячих битумоминеральных более длительным сроком

формирования. Процесс формирования зависит от активности взаимодействия эмульгатора с минеральными

материалами и возможности удаления воды из смеси. Катионные эмульсии активно взаимодействуют с

минеральными материалами, обеспечивая хорошую адгезию битумной пленки и быстрое формирование

материала.

Таблица 16.14

Класс и количество эмульсии для приготовления эмульсионно-минеральных смесей

Смесь Класс битумных эмульсий

Количество эмульсии, %, в

пересчете на битум

Пористые щебеночные

ЭБК-2, ЭБК-3; ЭБА-2, ЭБА-3; ЭО-В и ЭО в

сочетании с ЭБА-2 или ЭБА-3

3,5-5,5

Плотные щебеночные ЭБК-3, ЭБА-3 4,5-6,0

Гравийные и гравийно-

песчаные

ЭБК-3, ЭБА-3

Крупнозернистые 3,5-5,0.

Мелкозернистые 4,5-6,0

Песчаные ЭБК-3, ЭБА-3

Для оснований 5-6. Для покрытий 6-

7

Эмульгаторы анионных эмульсий малоактивны или даже инертны по отношению к поверхности

минеральных материалов. Для усиления адгезионных и когезионных связей в эмульсионно-минеральных

смесях на анионных эмульсиях в их состав вводят известь или цемент, с которыми эмульгатор вступает в

химическое взаимодействие, стимулируя тем самым распад эмульсии и образование адгезионных связей. При

этом часть воды уходит на гидратацию этих активаторов. Все это ускоряет процесс формирования смесей и

улучшает их физико-механические свойства. Особенно эффективно использовать в качестве добавки цемент.

Он реагирует с водой длительное время, постепенно отбирая ее из пленки и из пор и образуя в структуре

материала жесткие связи, способствующие значительному увеличению его прочности. Использование цемента

особенно эффективно в эмульсионно-минеральных смесях из гравийных и песчаных материалов, не

обогащенных дроблеными зернами.

Область применения эмульсионно-минеральных смесей различных видов приведена в табл. 16.15.

Приготовление смесей. Смеси минеральных материалов с эмульгированными органическими вяжущими (в

том числе и совместно с неорганическими вяжущими) приготовляют в смесителях, предназначенных для

приготовления холодных смесей с принудительным перемешиванием периодического или непрерывного

действия, оборудованных дозирующими устройствами для всех компонентов смеси.

Т а б л и ц а 1 6 . 1 5

Область применения эмульсионно-минеральных смесей

Вид смесей

Дорожно-

климатическая

зона

Интенсивность воздействия

расчетной нагрузки, ед./сут

Конструктивный слой

покрыти

е

основание

верхний

слой

нижний

слой

С эмульгированными

органическими вяжущими

II-V

2000 и менее - - +

1000 и менее - + +

500 и менее + + +

100 и менее + - -

То же, совместно с

минеральными

активаторами

II-V

2000 и менее

1000 и менее

- - +

- + +

Порядок дозирования компонентов смеси в смеситель следующий: сначала взвешивают и подают

минеральные материалы, затем цемент или известь (если это требуется для обеспечения необходимой

прочности и водостойкости), перемешивают их, а затем вводят эмульсию. Длительность перемешивания

зависит от состава смеси, свойств эмульсии, влажности минеральных материалов, типа смесителя и

определяется по пробным замесам.

Если смесь каменных материалов (пористые щебеночные смеси) приготовляют с применением обратных

эмульсий, то при температуре воздуха ниже 15°С минеральный материал должен быть нагрет до температуры

40-60°С, а эмульсия до 60-70°С.

Концентрация битума в прямой эмульсии может меняться от 60 до 45 % в зависимости от влажности и

чистоты минерального материала. Концентрацию уточняют по пробному замесу. При изменении концентрации

эмульсии количество вводимого в смесь битума должно быть постоянным. Обратную эмульсию применяют 70-

80 %-ной концентрации.

Готовые смеси каменных материалов, обработанных эмульгированными вяжущими, можно укладывать в

конструктивный слой сразу после приготовления или хранить в штабелях на складе или в валиках на месте

строительства и использовать по мере необходимости. Высота штабеля должна быть не более 2 м. Срок

хранения в штабеле пористых смесей не должен превышать 4 мес., плотных - 1 мес.; срок хранения смесей в

валиках не должен превышать 2-7 сут. Смеси, содержащие неорганические вяжущие в количестве более 4 % по

массе, хранению не подлежат. Смеси каменных материалов, обработанных эмульгированными органическими

вяжущими (в том числе совместно с минеральными вяжущими), должны соответствовать ГОСТ 30491-97.

Строительство покрытий и оснований. Покрытия и основания из смесей нерудных материалов,

обработанных анионными эмульсиями, устраивают при температуре воздуха не ниже 10°С, катионными

эмульсиями не ниже 5°С, обратной - не ниже -5°С.

Перед укладкой смеси поверхность нижележащего слоя необходимо обработать эмульсией из расчета 0,5-

0,8 л/м

2

. Укладку смесей производят преимущественно асфальтоукладчиком или автогрейдером. Толщина слоя

укладываемой смеси должна быть на 40-50 % больше проектной.

Смеси уплотняют самоходными катками на пневматических шинах или моторными катками массой 6-8 т

или 8-10 т при толщине слоя до 5 см, массой 8-10 т или 10-18 т при толщине слоя более 5 см. Уплотнение

производят до исчезновения волн перед вальцом катка или следа катка.

При устройстве оснований и покрытий на обочинах автомобильных дорог через 5-7 суток после укладки

требуется производить повторное уплотнение слоя тяжелыми катками. При производстве работ в жаркую

сухую погоду свежеуложенный и уплотненный слой смеси, содержащий цемент, необходимо предохранить от

испарения воды, разлив по поверхности битумную эмульсию из расчета 0,8-1 л/м

2

и присыпав песком.

Движение транспортных средств открывают сразу после уплотнения, регулируя его по ширине покрытия,

ограничивая скорость до 40 км/час и запрещая длительные остановки на свежеуложенном покрытии в течение

первых двух суток.

Устройство других конструктивных слоев или поверхностной обработки на слоях из смесей каменных

материалов, обработанных эмульгированными вяжущими, допускается не ранее чем через 5-7 суток при сухой

теплой погоде для плотных смесей и 3-5 суток для пористых. Степень уплотнения готовых покрытий

проверяют по величине коэффициента уплотнения, который определяют на образцах, взятых из покрытия (из

расчета 1 вырубка на 1 км). Вырубки из покрытий отбирают через 15-20 суток после их устройства.

Коэффициент уплотнения должен быть не менее 0,96.

16.6. Строительство слоев из грунтов, укрепленных органическими вяжущими

Для обработки органическими вяжущими пригодны все виды и разновидности крупнообломочных,

песчаных и глинистых грунтов по ГОСТ 25100-95 с числом пластичности не более 22. При этом, супеси

тяжелые пылеватые, суглинки легкие и легкие пылеватые с числом пластичности до 12 нужно укреплять

органическими вяжущими с добавкой извести или других активных и поверхностно-активных веществ.

Введение указанных добавок при укреплении грунтов, предназначенных для строительства дорог во II

дорожно-климатической зоне, обязательно, в III-V целесообразно.

Суглинки с числом пластичности 12-17 и глины с числом пластичности до 22 можно укреплять

органическими вяжущими с введением в грунт гранулометрических добавок (крупнозернистый песок, отсевы

дробления и т. п.) и добавок извести, цемента, золы уноса.

Для укрепления грунтов используют такие органические вяжущие, как жидкий нефтяной битум, битумные

эмульсии, сланцевые битумы, высокосмолистые нефти и др. Виды вяжущих материалов и активных добавок

для укрепления грунтов приведены в табл. 16.16. Область применения укрепленных грунтов приведена в табл.

16.17.

Приготовление укрепленных грунтов. Перемешивание грунтов с органическими вяжущими и активными

или гранулометрическими добавками производят в грунтосмесительных машинах либо непосредственно на

дороге, либо в стационарных установках. Важным параметром при укреплении грунтов является влажность как

при смешивании, так и при уплотнении смеси (табл. 16.18).

Для приготовления грунтов, укрепленных органическими вяжущими способом смешения на дороге,

используются однопроходные или многопроходные грунтосмесительные машины.

Перемешивание грунта с органическим вяжущим материалом грунтосмесительной машиной или фрезой

происходит за один проход грунтосмесителя и за 2-4 прохода по одному следу фрезы. Органическое вяжущее

вводят в грунт через дозировочное устройство грунтосмесителя или фрезы в полной норме за первый проход.

Т а б л и ц а 1 6 . 1 6

Вяжущие материалы и активные добавки для приготовления укрепленных грунтов

Грунты Вяжущие материалы и добавки

Дорожно-

климатическая зона

строительства

Крупнообломочные

несцементированные, близкие к

оптимальному составу грунты,

гравелистые, крупные, средние и

неоднородные пески

Жидкие нефтяные битумы совместно с

цементом, жидкие битумы

IV-V

Жидкие битумы с активными добавками II, III, IV, V

Крупнообломочные

несцементированные грунты

неоптимального состава, однородные,

крупные, средние и мелкие пески

Битумные эмульсии совместно с карбамидными

смолами

II, III

Жидкие нефтяные битумы совместно с

цементом, жидкие битумы с активными

добавками

IV, V

Битумные эмульсии совместно с цементом или

добавкой извести

II, III, IV, V

Пылеватые пески, различные супеси с

числом пластичности менее 3

Битумные эмульсии совместно с цементом или

добавкой извести. Жидкие битумы с активными

добавками

II, III, IV, V

Супеси, близкие к оптимальному

составу, галечниковые либо

гравелистые, пылеватые

Битумные эмульсии с цементом или добавкой

извести

II, III, IV, V

Жидкие битумы с активными добавками II, III

Жидкие нефтяные битумы совместно с

цементом

IV, V

Супеси пылеватые, суглинки легкие

пылеватые

Битумные эмульсии совместно с цементом или

добавкой извести, жидкие битумы с активными

добавками

II, III, IV, V

Битумные эмульсии совместно с карбамидными

смолами

II, III

Жидкие нефтяные битумы совместно с

цементом

IV, V

Суглинки тяжелые пылеватые

Жидкие битумы с добавкой извести и

поверхностно-активных веществ

II, III, IV, V

Жидкие битумы IV, V

Глины легкие песчаные и пылеватые с Жидкие битумы с добавкой извести и III, IV, V

числом пластичности не более 22 поверхностно-активных веществ

Т а б л и ц а 1 6 . 1 7

Область применения укрепленных грунтов

Материал

Дорожно-

климатическая

зона

Интенсивность

воздействия расчетной

нагрузки, ед./сут

Конструктивный слой

покрыти

е

основание

верхний

слой

нижний

слой

\ Укрепленные грунты \

С жидкими или

эмульгированными

органическими вяжущими

IV, V

1000 и менее - + +

100 и менее - + +

То же, совместно с

минеральными

I, V Свыше 2000 - + +

Т а б л и ц а 1 6 . 1 8

Влажность грунтов при перемешивании с вяжущим и уплотнении смеси

Грунты

Влажность смеси грунта и жидких

битумов, %

Влажность смеси грунта и

битумной эмульсии с добавкой

извести, %

при

перемешивании с

активными

добавками

оптимальная

при

уплотнении

при

перемешивании

оптимальная

при уплотнении

Крупнообломочные

несцементированные, близкие к

оптимальному зерновому составу,

пески гравелистые крупные и средней

крупности (разнозернистые)

2-3 2-4 2-4 3-8

Крупнообломочные

несцементированные неоптимального

зернового состава; пески гравелистые,

крупные, средней крупности

(одноразмерные)

3-4 3-5 2-4 5-10

Пески мелкие одноразмерные и

пылеватые

4-5 5-6 4-6 8-12

Супеси легкие крупные, легкие

пылеватые оптимального зернового

состава

3-6 4-5 5-7 8-14

Стационарные установки для приготовления укрепленных грунтов оборудуют грунтосмесительными

машинами непрерывного или циклического действия принудительного перемешивания. В этом случае грунт,

вяжущие вещества, добавки и воду вводят в смеситель одновременно в полном объеме и перемешивают до

однородного состояния.

Жидкие битумы перед перемешиванием с грунтом нагревают. Температура нагрева жидких битумов класса

СГ 40/70, МГ 40/70, МГО 40/70 должна быть 70-80°С; класса СГ 70/130, МГ 70/130. МГО 70/130 - 80-90°С.

Нефти с вязкостью С

5

30

менее 15 и битумные эмульсии применяют для укрепления грунтов без подогрева.

Смеси грунтов с органическими вяжущими, приготовленные как методом смешения на дороге, так и в

стационарных установках, должны соответствовать требованиям ГОСТ 30491-97.

Строительство оснований. Основания из грунтов, укрепленных органическими вяжущими, разрешается

устраивать в сухую погоду при температуре воздуха не ниже 10°С. Разравнивание и профилирование смесей

производится преимущественно укладочно-профилирующими машинами.

При строительстве оснований автомобильных дорог III-V категорий из укрепленных грунтов допускается

производить разравнивание и профилирование смесей автогрейдерами. Предварительное уплотнение

уложенных слоев рекомендуется производить плоскостными виброорганами навесного типа (виброплитами

или вибробрусьями) к укладочно-профилирующим машинам в однопроходном режиме.

Окончательное уплотнение производится самоходными катками на пневматических шинах с гладким

протектором за 8-10 проходов по одному следу. Каждый последующий проход катка должен перекрывать

полосу предыдущего не менее чем на 20 см.

Допускается укатка слоев самоходными катками на пневматических шинах с рельефным протектором без

предварительного уплотнения (14-16 проходов) или вибрационными катками за 6-8 проходов по одному следу.