Сорокин В.М., Курников А.С. Основы триботехники и упрочнения поверхностей деталей машин: курс лекций

Подождите немного. Документ загружается.

201

6.10 Выбор зазоров в сопряжениях

При работе трущиеся детали нагреваются, претерпевают тепловые

деформации, что приводит к изменению формы и величины зазоров и на-

тягов в сопряжениях. Учет температурных деформаций при конструиро-

вании деталей узлов трения и компоновке машины сводится к правильно-

му назначению зазоров в сопряжениях и разработке мер для возможно

меньшего искажения конфигурации поверхностей трения в рабочем со-

стоянии.

Независимо от того, работает подшипник в режиме полусухого или

жидкого трения, между валом и вкладышем подшипника должен быть

предусмотрен зазор для образования масляной пленки. Величины этих

зазоров принимаются по ГОСТ для подвижных посадок 6-7-го квалитетов

точности. Минимальные диаметральные зазоры зависят от диаметра цап-

фы и определяется по формулам, мм:

Посадка движения

d0015,02

min

;

Ходовая посадка

d004,02

min

;

Легкоходовая посадка

d008,02

min

;

Широкоходовая

d012,02

min

.

Если для подшипников, работающих в режиме несовершенной смаз-

ки, найденными по этим формулам зазорами можно ограничится, то для

подшипников, работающих в режиме жидкостного трения, эти зазоры

являются лишь ориентировочными, так как в этом случае величина зазора

зависит от многих факторов: величины и характера действия нагрузки,

скорости скольжения, теплового режима подшипника, системы подачи

смазки и определяется в ходе гидродинамического расчета.

Рассмотрим закономерности изменения зазора в подшипнике в зави-

симости от диаметра цапфы.

Закономерность такого вида по квадратичной параболе принято в по-

садках свободного вращения 7-го и 8-го квалитетов точности:

dS

min

,

где

– коэффициент отличный для каждой посадки (см. выше);

Для тех же посадок 9-го и 10-го квалитетов точности принята законо-

мерность наименьших зазоров по кубической параболе:

3

min

dS

.

Более медленное нарастание минимальных зазоров с увеличением

диаметров установлено здесь в связи со значительным ростов допусков

деталей, так что наиболее вероятный средний зазор в действительности

будит увеличиваться несколько быстрее диаметра.

202

В других странах приняты другие закономерности (чаще всего линей-

ные зависимости). Так, в общем машиностроении США распространено

правило Кингсбери:

005,0001,0

min

dS

.

В случае отсутствия опытных данных эксплуатационные зазоры S

max

и

S

min

для пластмассовых подшипников ориентировочно можно определить

по следующим соотношениям:

np

k

NE

d

S

35,0

2

2

max

,

где

[ ]

2

k

– допускаемое контактное напряжение пластмассового

элемента;

Е

пр

приведенный модуль упругости:

21

21

2

EE

EE

E

np

;

E

1

и E

2

– модули упругости материалов вала и подшипника соот-

ветственно;

3

maxmin

1,0 dSS

,

где

S

min

– минимальное значение эксплуатационного зазора.

6.11 Способы защиты рабочих поверхностей

пар трения от загрязнений

Многие машины и механизмы работают в запыленной или загрязнен-

ной среде; в узлы трения попадают абразивные частицы. На открытые

поверхности трения технологических машин возможно попадание окали-

ны, ржавчины, металлической или иной стружки, а в числе абразивных

частиц – весьма твердых окислов алюминия.

Попадание горячей стружки способствует образованию окислов желе-

за на направляющих станков; к серьезным повреждениям сопряженных

поверхностей ведет защемление стружки между подвижной и неподвиж-

ной направляющими. Вредно действуют на поверхности трения влага,

жидкое топливо и агрессивные среды.

Абразивное действие производят продукты износа, остающиеся на поверх-

ностях трения или попадающие на них вместе с поступающим маслом.

Хорошая защита поверхностей трения от загрязнения является важ-

ным средством длительного сохранения деталей и узлов в рабочем со-

стоянии.

Направляющие металлорежущих станков при надлежащей защите со-

храняют, например, следы шабрения или шлифования по истечении

203

8…1О лет непрерывной работы. Наряду с этим смазывание поверхностей

при работе в запыленной атмосфере в отсутствие зашиты во много раз

усиливает изнашивание, так как к таким поверхностям прилипает абразив.

Способы защиты поверхностей трения от загрязнения определяются

назначением механизма или машины, конструкцией узла, условиями экс-

плуатации, требованиями к кинематической точности и другими факто-

рами. Защиту от загрязнения можно подразделить на защиту открытых

узлов трения; герметизацию закрытых корпусов в местах выхода валов

или других подвижных деталей; очистку смазывающего масла; удаление

загрязнений из топлива, смазки, воздуха а также газов и жидкостей, по-

ступающих во внутренние полости машины.

Защиту направляющих технологических машин осуществляют при

помощи: скребков, укрепляемых на торцах движущихся деталей; щеток –

обтирателей, служащих также для удержания и лучшего распределения

смазки; щитков; щелевых уплотнений; перематывающихся лент, телеско-

пических щитков и защитных чехлов.

Пылестружкоприемники и эксгаустеры, устанавливаемые для отсоса из зо-

ны обработки хрупкой стружки, абразивной и металлической пыли и для

транспортировки в специальные баки, не только выполняют функции охраны

здоровья рабочего, но и защищают механизмы станка от загрязнения.

Защиту ходовых винтов токарно-винторезных станков осуществляют

размещением винта полностью под полкой станины, установкой щитка на

фартуке, применением защитных кожухов и др. Применение защитных

кожухов для нажимных винтов прокатных станов способствовало повы-

шению долговечности в среднем на 25%.

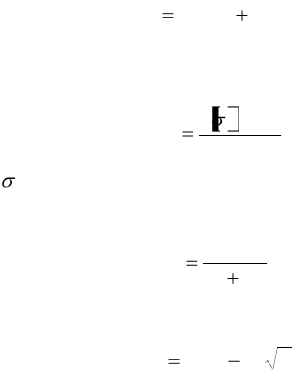

Одна из конструкций защиты длинных винтов, схематически представлена

на рисунке 6.4. Телескопическая труба закрывает винт механизма изменения

вылета стрелы портального крана фирмы Апплеваж (Франция) грузоподъемно-

стью 10 т и вылетом от 7 до 30 м. Труба присоединена к картеру привода винта.

С противоположной (задней) стороны к этому картеру прикреплен жесткий

картер в виде трубы длинной 3 м, куда входит винт при перемещении его назад

для уменьшения вылета стрелы. Задний картер винта соединен трубой с карте-

ром привода для обратного стока масла.

Рисунок 6.4 – Защита длинного винта механизма крана при помощи телескопической трубы:

1 – винт, 2 – ось крепления к стреле; 3 – труба; 4 – уплотнение

204

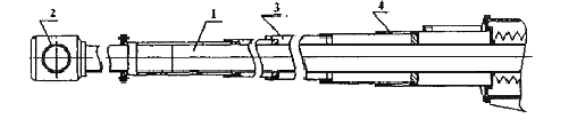

Защита шарнирных соединений и коротких поступательных пар также

может осуществляться разными способами. Защита кардана при помощи

резинового кожуха показана на рисунке 6.5. Полость кожуха перед сбор-

кой набивается смазкой.

Рисунок 6.5 – Защита шарнира Гука с помощью резинового кожуха

Распространены защитные элементы в виде гибких чехлов из водоне-

проницаемых или маслостойких материалов. Их крепление к деталям

производится посредством проволочных или ленточных бандажей; значи-

тельно реже прибегают к приклеиванию.

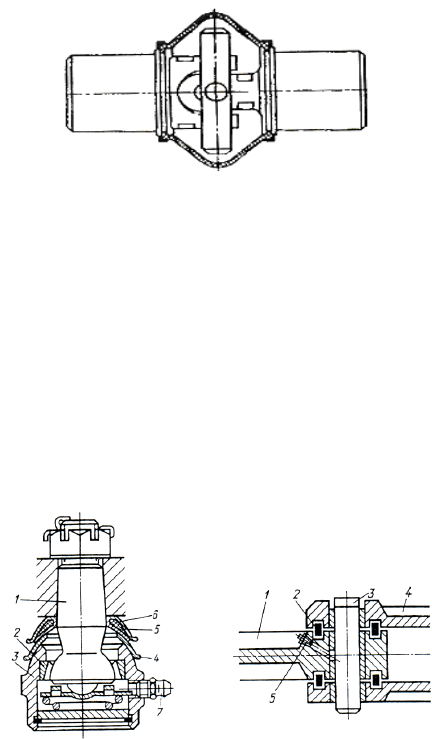

Защита сферического шарнира с помощью сферических шайб и рези-

нового кольца, постоянно прижатых лапками пружинного колпачка, пока-

зана на рисунке 6.6.Для предохранения шарниров от загрязнений и от

утечки масла применяют также контактные уплотнения. Защита шарниров

ковшовой цепи многоковшового экскаватора с помощью специального

уплотнения показана на рисунке 6.7. Звено цепи имеет уплотнительные

кольца из маслостойкой резины, что позволяет не только защищать шар-

нир от попадания абразива, но и смазывать его.

Рисунок 6.6 – Сферический шарнир рулевой

трапеции автомобиля: 1 – палец шарнира;

2 – сухарь; 3 – корпус гарнира;

4 – сферические шайбы; 5 – резиновое

кольцо; 6 – прижимной колпачок;

7 – масленка

Рисунок 6.7 – Схема шарнира ковшевой

цепи с уплотненными кольцами:

1 – тонкое звено цепи; 2 – резиновое кольцо;

3 – палец; 4 – полное звено цепи;

5 – точка подачи смазочного материала

205

Для защиты подшипников от загрязняющего и корродирующего дей-

ствия окружающей среды и от утечки масла на выходе валов используют

уплотняющие устройства манжетного типа.

Осевое биение вала в манжетных уплотнениях гидросистем ограничи-

вают величиной (0,4…0,5) мм во избежание разрушения уплотняющей

кромки манжеты неровностями поверхности вала.

При шероховатости Ra = 0,4…0,6 мкм уплотнения из кожи и резины

при окружной скорости вала 18 м/с служат более 12000 ч.

При возможности попадания абразивных частиц в зону контактных

уплотнений следует поверхностям трения вала придать наибольшую воз-

можную твердость.

206

7 ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ

ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ

7.1 Влияние метода получения заготовок на свойства деталей

Способ, получения заготовки имеет непосредственное влияние на из-

носостойкость, контактную усталость и прочность детали.

Технологический процесс получения деталей в виде сырья или заго-

товок, будь то металлургический или любой иной процесс, должен быть

тщательно проработан с целью получения оптимальных параметров. На-

пример, подогрев чугуна для получения отливок определенной структуры

должен быть различным для малых и для крупных отливок. Получение

прочно сцепляющегося с металлом покрытия из поликапролактама на

стали 30 достигается фосфатированием стальной поверхности и нагревом

детали до температуры (280…300) С ко времени напыления пластмассы

частицами размером (140…260) мкм.

Для иллюстрации чувствительности свойств материала к технологи-

ческому процессу его получения приведем следующий пример. Цилинд-

ровые втулки судового двигателя отливали в сухие земляные формы бур-

том вниз, причем центровой литьевой стержень облицовывали литыми

чугунными холодильниками толщиной 30 мм. Отливку охлаждали в фор-

ме в течение 8часов. На другом заводе втулки того же двигателя отливали

в такие же формы, но буртом вверх, а центровой стержень выполнялся без

холодильников. Отливка находилась в форме не более 4 ч. Ни на одной из

60 втулок в последующем не наблюдалось задиров, как это было на втул-

ках, отлитых по первой технологии.

Структура пластмасс зависит от величины и содержания в них кри-

сталлитов. Существенное влияние на структуру оказывают скорость про-

цесса охлаждения расплавленной массы полиамида и вид термообработ-

ки. Чем больше в пластике кристаллической структуры, тем он более из-

носостоек Опыт показал, что шестерня из заготовки, отлитой в форму с

температурой 20 С, имела уже через несколько тысяч оборотов значи-

тельный износ зубьев, а шестерня, при изготовлении которой литейная

форма была нагрета до 60 С, проработала несколько миллионов оборотов

без заметных следов износа. Замедленное охлаждение способствует уве-

личению содержания кристаллической составляющей.

Внутренние кольца подшипников можно изготовить из горячекатаной

стали на горизонтально-ковочных машинах. Волокна в этом случае выхо-

дят под разными углами к дорожке качения, имея местами ориентацию,

близкую к торцевой. Если заготовку выполнить из короткой трубы с вы-

каткой желоба в горячем состоянии, то волокна располагаются под не-

207

большим углом к рабочей поверхности. Испытания подтвердили большую

долговечность подшипников с внутренними кольцами, изготовленными

последним способом.

7.2 Влияние качества обработанной поверхности на

эксплуатационные свойства деталей

7.2.1 Влияние шероховатости поверхности

От шероховатости поверхности зависят основные эксплуатационные

свойства деталей машин: износостойкость, сопротивление усталости, же-

сткость, контактная выносливость, коррозионная стойкость и др.

Трение и изнашивание в значительной степени связаны с высотой,

формой неровностей поверхности и направлением рисок (штрихов) обра-

ботки [18, 19].

В начальный период работы трущихся поверхностей их контакт про-

исходит по вершинам неровностей. В результате этого фактическая по-

верхность соприкосновения составляет лишь небольшой процент от рас-

четной, поэтому в местах фактического контакта по вершинам неровно-

стей возникают большие давления, часто превышающие предел текучести

и даже предел прочности трущихся металлов.

Под действием этих давлений при неподвижных поверхностях в точ-

ках контакта происходят упругое сжатие и пластическая деформация смя-

тия неровностей, а при взаимном перемещении поверхностей – срез, от-

ламывание и пластический сдвиг вершин неровностей, приводящие к ин-

тенсивному начальному износу трущихся деталей и увеличению зазоров

трущейся пары. Повышенному начальному износу в некоторых случаях

способствуют возникновение в точках контакта высоких мгновенных

температур и срыв окисной пленки, покрывающей металлы, что сопрово-

ждается молекулярным сцеплением трущихся металлов и образованием

узлов схватывания.

При работе деталей в легких и средних условиях высота неровностей

в период начального износа трущихся поверхностей уменьшается на

(65…75)%, что приводит к увеличению фактической поверхности их кон-

такта, а следовательно, к снижению фактического давления [19].

Во время начального износа, протекающего в период приработки,

происходит изменение размеров и формы неровностей, а также направле-

ния обработочных рисок. При этом высота неровностей уменьшается или

увеличивается до некоторого оптимального значения, которое различно

для разных условий трения. Если оптимальную для данных условий тре-

ния высоту неровностей удается создать в процессе механической обра-

ботки, то в процессе износа она не изменяется, а время приработки и из-

нос оказываются наименьшими.

208

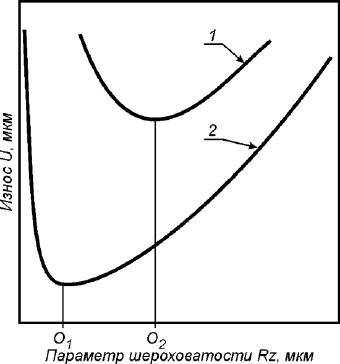

Рисунок 7.1 – Зависимость износа от высоты неровностей поверхности (П.Е. Дьяченко)

Графики износа (рисунок 7.1) показывают, что при оптимальной вы-

соте неровностей (точки О

1

и О

2

) начальный износ металла является наи-

меньшим. В более тяжелых условиях работы кривая 2 износа смещается

вправо и вверх, а точки оптимальной шероховатости – вправо в сторону

увеличения высоты неровностей.

Увеличение высоты неровностей по сравнению с оптимальным значе-

нием повышает износ за счет возрастания механического зацепления, ска-

лывания и среза неровностей поверхности. Уменьшение высоты неровно-

стей против оптимального значения приводит к резкому возрастанию из-

носа в связи с возникновением молекулярного сцепления и заедания

плотно соприкасающихся поверхностей повышенной гладкости, этому

способствуют выдавливание смазки и плохая смачиваемость смазкой зер-

кально-чистых поверхностей.

Задачей конструктора, проектирующего новые машины, является на-

значение шероховатости трущихся поверхностей, соответствующей ее

оптимальному значению, при котором износ и коэффициент трения при

данных условиях изнашивания являются наименьшими.

Однако на изнашивание влияет не только высота микронеровностей,

но и их форма. В ряде случаев поверхности с одинаковой высотой, но раз-

личной формой неровностей будут различно изнашиваться из-за большой

разницы в относительной опорной длине профиля. Так, поверхность а

(рисунок 7.2) будет изнашиваться интенсивнее поверхности б.

209

а)

б)

Рисунок 7.2 – Различная

форма шероховатости при

равных высоте и шаге

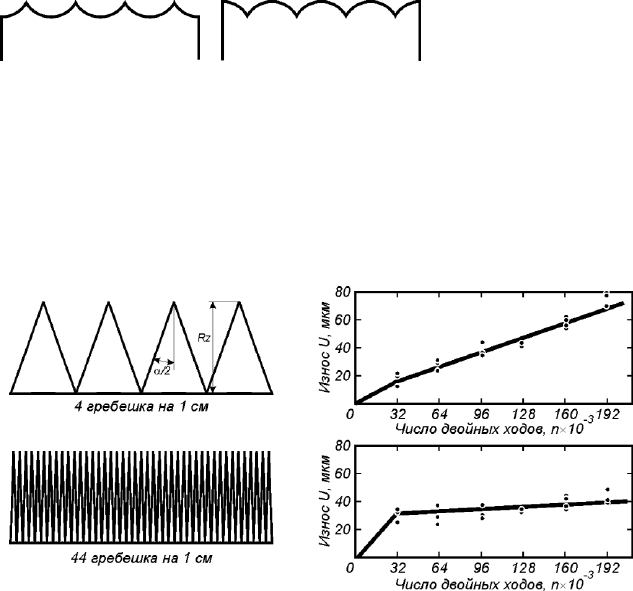

На рисунке 7.3-а представлены формы неровностей двух образцов,

имеющих одинаковые размеры опорной длины профиля ηр, а на рисун-

ке 7.3-б – кривые износа этих образцов. Тонкие и многочисленные неров-

ности обеспечивают большую износостойкость, чем крупные неровности

большого шага.

а)

б)

Рисунок 7.3 – Форма неровностей (а) и кривые износа (б) стальных образцов

Через 160 000 двойных ходов износ поверхности с неровностями

большого шага достиг 60 мкм, в то время как износ поверхности с тонки-

ми неровностями малого шага был меньше 40 мкм.

Влияние направления неровностей на износостойкость также различ-

но в разных условиях трения и при разных размерах неровностей. Экспе-

рименты показывают, что при жидкостном трении и малой высоте неров-

ностей направление рисок значения не имеет, однако при увеличении ше-

роховатости более выгодным оказывается параллельное направление ри-

сок и скорости движения.

При граничном трении поверхностей с малыми неровностями и па-

раллельным направлением неровностей и скорости движения возникаю-

щие схватывание и износ оказываются больше, чем при перпендикуляр-

ном направлении. Для поверхностей с большей шероховатостью, когда

210

схватывания не происходит, параллельное направление рисок дает наи-

меньший износ.

Коэффициент трения тоже связан с направлением неровностей и их

высотой. При сочетании поверхностей, имеющих одинаковое направление

неровностей, и при их перпендикулярном направлении к движению коэф-

фициент трения достигает наибольшего значения. При перпендикулярном

направлении неровностей трущихся поверхностей или при их беспоря-

дочном расположении, что наблюдается при суперфинишировании, коэф-

фициент трения минимален.

Контактная выносливость. Снижение высоты неровностей повыша-

ет контактную выносливость, то есть работоспособность деталей в усло-

виях трения качения. Чем меньше высота неровностей на рабочих по-

верхностях контактируемых деталей (например, поверхности шаров и

желобов колец шариковых подшипников), тем меньшая вероятность по-

явления усталостных трещин в концентраторах (впадинах микронеровно-

стей) при контактных циклических нагрузках и тем позднее наступит ус-

талостное выкрашивание.

Усталостная прочность деталей сильно зависит от шероховатости

их поверхностей. Наличие на поверхности детали, работающей в условиях

циклической и знакопеременной нагрузок, отдельных дефектов и неров-

ностей способствует концентрации напряжений, которые могут превы-

сить предел прочности металла. В этом случае поверхностные дефекты и

обработочные риски играют роль очагов возникновения субмикроскопи-

ческих нарушений сплошности металла поверхностного слоя и его раз-

рыхления, являющихся первопричиной образования усталостных трещин.

Качество поверхностного слоя существенно влияет на коррозионную

стойкость. Продукты коррозии накапливаются во впадинах микронеров-

ностей и оказывают свое разрушительное действие, проникая вглубь ме-

талла и приводя к отделению микрочастиц и образованию новой поверх-

ности. Исследованиями установлено, что с увеличением высоты неровно-

стей коррозионная стойкость снижается, а с ее уменьшением и увеличе-

нием опорной длины профиля и среднего шага неровностей, наоборот,

повышается.

Точность сопряжения, установленная чертежом и определяемая за-

зором в соединении, в значительной степени зависит от шероховатости

соприкасающихся поверхностей.

Ранее указывалось, что в период начального износа высота неровно-

стей может уменьшиться на (65…75)%. При малых размерах деталей и

шероховатости поверхностей с Rz = (3…10) мкм двойная высота неровно-

стей 2Rz соизмерима с полем допуска Т на изготовление детали. Это озна-

чает, что в период начального износа поверхностей дополнительный зазор

в соединении может достигнуть значения допуска на изготовление детали