Сорокин В.М., Курников А.С. Основы триботехники и упрочнения поверхностей деталей машин: курс лекций

Подождите немного. Документ загружается.

171

кислот. В зависимости от состава мыла пластичные СМ разделяются на

кальциевые, натриевые, кальциево-натриевые, алюминиевые, магниевые и

др. Кальциевые СМ – солидолы, в воде не растворяются; при плавлении

теряют содержащуюся в них свободную и связанную воду и начинают

распадаться на масло и мыло; после охлаждения солидола его смазочные

свойства не восстанавливаются. Кальциевые СМ не могут длительно ра-

ботать при температуре 55 С и выше без пополнения.

Натриевые пластичные СМ более термостойки, но не влагостойки.

Они легко растворяются в воде, выделяя свободные жирные кислоты и

щелочи, вызывающие коррозию металла, и образуют легко смываемую с

трущихся поверхностей эмульсию. Кальциево-натриевые СМ целесооб-

разно применять в условиях повышенной температуры и влажности. В

последние годы промышленность выпускает литиевые смазки (литолы),

которые обладают высокими антифрикционными свойствами. Основными

качественными характеристиками пластичных СМ являются температура

каплепадения, пенетрация и содержание механических примесей.

Температура каплепадения – это температура падения первой капли

СМ, нагреваемого в капсуле прибора в строго определенных условиях.

Температура каплепадения служит условной характеристикой термостой-

кости СМ. Для СМ, содержащих мыла, она должна быть на (15…20) С

выше предполагаемой рабочей температуры узла трения.

Пенетрация выражается в градусах и представляет собой глубину по-

гружения стандартного конуса в испытуемый СМ за 5 с, выраженную в

сотых долях сантиметра. Пенетрация характеризует степень пластичности

СМ. Чем выше число пенетрации, тем меньше пластичность. По числу

пенетрации приближенно можно судить о прокачиваемости СМ через

трубопроводы.

Преимущества пластичных смазок: хорошая работоспособность при

малых скоростях скольжения и высоких удельных давлениях, при действии

ударных и знакопеременных нагрузок, при частых остановках, а у специ-

альных смазок – и при высоких температурах; возможность работы соеди-

нений при более высоких значениях зазоров; хорошее удерживание в кор-

пусах, хорошее заполнение зазоров в узлах трения и неплотностей корпусов

подшипников, что препятствует загрязнению поверхностей трения.

Однако у пластичных смазок, возможно, их расслоение, расплавление

и вытекание при длительной работе при повышенной температуре. Смена

смазки требует таких трудоемких процессов, как разборка и промывка

механизмов. Конструктивные возможности при решении задач подвода

пластичной смазки более ограничены.

172

5.6 Металлоплакирующие смазки

Металлоплакирующие смазки – класс смазочных материалов, содер-

жащих (по массе от 0,1 до 10%) присадки: порошки металлов, сплавов и

их окислов, соли и комплексные соединения металлов, металлорганиче-

ские соединения. При реализации эффекта безызносности на трущихся

поверхностях деталей в процессе работы узлов трения формируется тон-

кая, трудноподдающаяся окислению защитная самовосстанавливающаяся

металлическая пленка из введенных в смазку присадок. Толщина пленки

составляет от нескольких атомных слоев до (1…2) мкм.

Металлоплакирующие смазки применяют в тяжелонагруженных узлах

качения и скольжения в самолетах, автомобилях, двигателях внутреннего

сгорания, прокатного металлургического оборудования, шпинделях зачи-

стных машин, текстильном, швейном и обувном оборудовании и др. Ис-

пользование металлоплакирующих смазок позволяет повысить долговеч-

ность узлов трения в (2…3) раза, снизить потери на трение на (30…200)%

и тем самым повысить КПД машин и оборудования, уменьшить расход

смазочных материалов в (2…3) раза, увеличить период между смазочны-

ми работами до 3-х раз.

Наибольшее распространение получили металлоплакирующие смазки,

образующие медную сервовитную пленку.

Образование сервовитной пленки в процессе трения обусловлено его

созидательным характером, определяемым интенсивностыо обмена узла

трения с внешней средой энергией и веществом, а также коллективным

поведением ионов металла (порошка металла или его окисла), из которых

формируется сервовитная пленка, защищающая поверхности трения от

изнашивания. Металлическая сервовитная пленка, образующаяся в про-

цессе трения, имеет рыхлую структуру, пориста, в ней почти отсутствуют

дислокации, и имеется большое количество вакансий.

Металлоплакирующие присадки к маслу для приработки тяже-

лонагруженных зубчатых передач

1 Металлоплакирующая присадка МКФ-18У использовалась для при-

работки деталей редуктора бурового насоса УНБ-600А. Состав смазочно-

го материала: масло И-Г-А-40, легированное 1,5% МКФ-18У и 20% кон-

сервирующей присадки «АКОР-1». При передаче расчетной нагрузки за-

цеплением контактные напряжения равны 417 МПа; скорость качения в

зацеплении; – 5,2 м/с; максимальные скорости скольжения: на головке

зуба – 0,42 м/с, на ножке зуба – 0,51 м/с. Приработка проводилась на тех-

нологическом стенде под нагрузкой от 20 до 100% от минимальной.

Использование присадки МКФ-18У позволило сократить время при-

работки в 2 раза, снизить шероховатость поверхности в пятне контакта с

Rz 42 до Rz 5,1 мкм.

173

2 Проводилась контрольная эксплуатация редукторов поворота двух

шагающих экскаваторов ЭШ 20/90 с применением масла И-Г-А-40, леги-

рованного присадкой МКФ-18У. С целью получения сравнительных дан-

ных один из четырех сравниваемых редукторов на каждом экскаваторе

эксплуатировался без присадки. Контролировали концентрацию Cu, Fe,

SiO

2

путем периодического пробоотбора и элементного анализа масла.

Интенсивность изнашивания зубчатых передач по массе оценивали по

скорости накопления Fe в системе централизованной смазки редукторов.

Противоизносная эффективность присадки МКФ-18У снижается с

ростом загрязненности масла абразивными частицами. При концентрации

SiO

2

(0,3…0,5) 10

-2

% скорость изнашивания зубчатых передач по массе

железа при введении в масло 0,5% МКФ-18У снижается с 0,22 до 0,09 г в

сутки. При увеличении концентрации SiO

2

до 3 10

-2

% скорость расходо-

вания связанной меди в присадке практически равна скорости изнашива-

ния основного металла и составляет 1,1 г в сутки. При этих условиях ле-

гированная смазка неэффективна из-за высокой скорости расходования

активного компонента присадки и интенсивного изнашивания металло-

плакирующей пленки.

Об эффективности металлоплакирующих присадок. Повышенная

эффективность металлоплакирукщих смазок обусловлена следующими

факторами: осуществлением контакта поверхностей трения через пласти-

ческий деформирующийся мягкий и тонкий слой металла. При обычном

трении, как со смазкой, так и без смазки, детали контактируют на очень

малой площади сопряженных поверхностей, составляющей 0,01…0,0001

от номинальной площади. В результате участки фактического контакта

испытывают весьма высокие напряжения, что приводит к их взаимному

внедрению, пластической деформации и к интенсификации изнашивания.

При наличии сервовитной пленки площадь фактического контакта увели-

чивается в 10…100 раз, и материалы сопряженных деталей испытывают

лишь упругие деформации. Износ поверхностей резко уменьшается;

Реализация эффекта Ребиндера. Обычные смазочные материалы яв-

ляются кислородоносителями, они окисляют поверхности трения и тем

самым уменьшают возможность их схватывания. Однако окисные пленки

препятствуют проникновению среды к металлу, в результате чего эффект

Ребиндера проявляется слабо, и пластической деформации подвергаются

большие объемы металла. При использовании металлоплакирующей

смазки окисления поверхностей не происходит, трение здесь носит вос-

становительный характер. Среда взаимодействует с металлом, и в резуль-

тате пластическая деформация локализуется в тонком слое;

Перенос частиц износа с одной поверхности трения на другую и

удержанием частиц в зоне контакта электрическим полем. Продукта-

ми износа при использовании обычных смазочных материалов являются в

174

основном окислы, которые не имеют электрического заряда и свободно

уносятся из зоны контакта. При наличии на поверхностях трения серво-

витной пленки продукты износа состоят из частиц металла. Поверхность

таких частиц пористая они покрываются адсорбционным слоем ПАВ,

имеют электрический заряд, под действием которого сосредотачиваются в

зазорах. Кроме того, частицы переносятся с одной поверхности трения на

другую;

Защита поверхностей трения от проникновения водорода. Водо-

род образуется в процессе трения как продукт разложения водяных паров,

топлива, смазочных материалов, смазочно-охлаждающих жидкостей, а

также деструкции в зоне контакта полимеров. Водород проникает в глубь

стали или чугуна, и ускоряет изнашивание деталей. Металлическая серво-

витная пленка, образующаяся при использовании мталлоплакирующей

смазки, защищает стальные поверхности трения от проникновения водо-

рода; кроме того, она снижает удельные нагрузки на контакте, отчего во-

дорода образуется значительно меньше.

5.7 Твѐрдые смазочные материалы (ТСМ)

Наиболее широкое распространение из ТСМ получили графит, ди-

сульфид молибден и ряд других веществ, которые под механическим воз-

действием расщепляются и образуют на поверхности трения тонкую

плѐнку, которая разделяет поверхности трения и имеет низкий коэффици-

ент трения. Это объясняется особенностями строения кристаллической

решѐтки данных материалов.

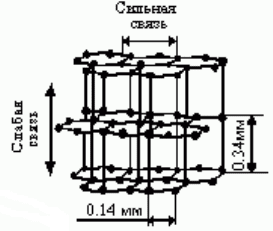

В кристаллической решетке графита атомы углерода расположены в

параллельных осях, отстоящих один от другого (ближайшего) на расстоя-

нии 0,34 нм, а в каждом слое они размещаются в вершинах правильных

шестигранников с длиной стороны 0,14 нм (рисунок 5.1).

Рисунок 5.1 – Кристаллическая структура

графита – слои плотноупакованных атомов

разделены большими расстояниями

175

Так как силы взаимного притяжения между атомами в слоях значи-

тельно больше, то связи между атомами в слоях значительно прочнее, чем

между слоями. Приведенное описание не является полным. Некоторые

факты не позволяют объяснять смазочное действие графита только слои-

стой структурой. Так, сила трения при смазывании графитом в сухом воз-

духе выше, чем во влажном; сила трения в атмосфере азота существенно

больше, чем в воздухе, причем в сухом азоте выше, чем во влажном; гра-

фит не обладает хорошей смазочной способностью в восстановительной

среде смеси газов. Таким образом, наличие пленки влаги или окисных

пленок является необходимым условием для проявления графитом его

смазочного действия.

Кристаллическая решетка дисульфида молибдена (рисунок 5.2) подобна

решетке графита: между атомами молибдена и серы имеются тесные связи,

в то время как расстояние между слоями атомов серы относительно больше.

Благодаря этому дисульфид молибдена можно использовать как смазочный

материал при низких температурах, а также в вакууме.

Рисунок 5.2 – Структура дисульфида

молибдена – единичные пластинки состоят

из

чистого молибдена или из чистой серы,

расстояние между ними 0,366 нм и

связь относительно слабая

Коэффициент трения ТСМ равен 0,05…0,15. Недостатком ТСМ явля-

ется более низкий отвод теплоты от поверхностей трения, чем у жидких

масел, а также малая долговечность. Пополнение ТСМ часто сопряжено с

трудностями конструкционного и эксплуатационного характера. Однако в

некоторых узлах, работающих в условиях вакуума, единственным спосо-

бом смазывания является применение ТСМ.

При использовании ТСМ необходимо, чтобы сопряженные поверхно-

сти трения имели необходимые антифрикционные свойства (прирабаты-

ваемость, отсутствие склонности к задирам и схватыванию).

ТСМ применяют в виде порошков, карандашей, твердых смазочных

полимерных пленок и брикетов.

176

Ряд твердых смазочных полимерных пленок (в виде суспензий) разра-

ботан во ВНИИНП. Их наносят распылением или погружением детали в

суспензию. Отверждение производят при температуре (120…300) С в те-

чение (2…3) ч. Смазочные покрытия применяют только при трении без

СМ; в жидкостях они отслаиваются.

В агрессивных газах и парах применяют антифрикционные покрытия

в виде фторопластовых лаков и суспензий, разработанных в НПО «Пласт-

полимер». Наиболее распространенными являются антифрикционные ла-

ки ВАФ-31, ФБФ-74Д, фторопластовая композиция ФК-33 и др. Эти ком-

позиции состоят из порошка фторопласта ЧД или ЧДП и связующего типа

БФ. Суспензии и лаки наносят кистью, распылителем или погружением.

5.8 Основные подходы к выбору смазочных материалов при

конструировании смазочных систем

Выбор СМ производится для вновь проектируемых машин, для ма-

шин после их модернизации и для действующего оборудования при изме-

нении условий эксплуатации. Выбор зависит от многих условий, основ-

ными из которых являются: конструкция узла трения, рабочий режим (на-

грузка, скорость, температура), особенности рабочего и технологического

процесса, внешняя среда (температура воздуха, его влажность, запылен-

ность, наличие агрессивных газов и т.п.), квалификация обслуживающего

персонала и удобство обслуживания механизма, требования надежности и

экономические факторы.

Поскольку выбор СМ начинается с оценки целесообразности приме-

нения минерального масла или пластичного СМ, то прежде всего сравним

эти виды СМ.

Преимущества смазочных масел по сравнению с пластичными СМ

следующие: более высокая стабильность и чистота; более низкий коэф-

фициент внутреннего трения; лучшая работоспособность при высоких

скоростях скольжения, при повышенных и при низких температурах; воз-

можность фильтрации; возможность контроля за состоянием масла и его

подачей; простота добавки и смены масла; возможность сбора отработан-

ного масла и его регенерации. Особенно важным преимуществом является

охлаждающее действие масел.

Недостатки смазочных масел: повышенные утечки через неплотности

в разъемах корпусов и соединений маслопроводов; необходимость при-

менения сложных уплотнений; повышенная пожароопасность.

Преимущества пластичных СМ: хорошая работоспособность при ма-

лых скоростях скольжения и высоких давлениях, при действии ударных и

знакопеременных нагрузок, при частых остановках, а у специальных

177

СМ – и при высоких температурах; возможность работы сопряжений при

больших зазорах; хорошее удерживание в корпусах; хорошее заполнение

зазоров в узлах трения и неплотностей корпусов подшипников, что пре-

пятствует загрязнению поверхностей трения.

Однако в пластичных СМ возможно их расслоение, расплавление и

вытекание при длительной работе в условиях повышенных температур.

Смена СМ требует таких трудоемких процессов, как разборка и промывка

механизмов. Конструктивные возможности при решении задач подвода

пластичного СМ более ограничены.

Вопрос о выборе СМ при конструировании смазочной системы одной

или нескольких однотипных кинематических пар решается относительно

просто.

Пластичные СМ применяют в парах скольжения тихоходных меха-

низмов, в открытых зубчатых передачах и подшипниках качения, а также

там, где можно избежать усложнения конструкции узла, связанного с ис-

пользованием жидкого СМ. Однако при высоких скоростях скольжения

или частотах вращения при использовании пластичного СМ возникают

большие потери на трение, что повышает температуру СМ. Кроме того,

при высоких частотах вращения происходит отбрасывание СМ от рабочих

поверхностей. Внутреннее трение повышается также при низких темпера-

турах; это может вызвать заклинивание и нарушение нормального функ-

ционирования узла. Пластичные СМ при использовании в приборах и ме-

ханизмах управления могут не удовлетворять требованиям их чувстви-

тельности. Применение этих СМ не всегда возможно в узлах, не допус-

кающих разборки и рассчитанных на длительную эксплуатацию. Все эти

обстоятельства ограничивают область применения пластичных СМ.

В отношении жидких СМ отметим следующее:

– для механизмов, работающих в теплых помещениях, применимы

масла со сравнительно высокой температурой застывания;

– чем меньше вязкость масла, тем меньше внутреннее трение;

– при сравнительно узком температурном интервале работы механиз-

ма масла могут иметь крутую вязкостно-температурную характеристику;

это качество имеет важное значение, поскольку возможности получения

масел с пологой характеристикой ограничены;

– маловязкие масла в случае нарушения плотности стыков и соедине-

ний дают большие утечки и легко разбрызгиваются;

– нагрузочная способность масел повышается с увеличением их вяз-

кости.

Малые потери на трение при смазывании маловязкими жидкостями

повышают КПД механизма, а также снижают температуру нагрева дета-

лей, что иногда существенно, как, например, в станках для отделочных

операций. Так, подшипники скольжения шпинделей шлифовальных стан-

178

ков смазывают смесью минерального масла с керосином или даже чистым

керосином.

Критериями выбора СМ и способа смазывания для подшипников ка-

чения являются:

1) значение наибольшего контактного напряжения, как характеристи-

ка нагрузки;

2) параметр d n (d – диаметр вала, мм; n –частота вращения, об/мин),

как показатель быстроходности.

С увеличением нагрузки и рабочей скорости СМ приобретает значе-

ние для теплоотвода. Вязкость СМ, применяемого для смазывания под-

шипников, должна соответствовать нагрузке: чем меньше нагрузка, тем

меньше должна быть вязкость для максимального снижения потерь на

трение и предупреждения чрезмерного нагрева подшипника. С увеличе-

нием скорости вязкость СМ должна снижаться. С учетом температурного

фактора вязкость должна выбираться такой, чтобы при эксплуатационной

температуре рабочая вязкость СМ не оказалась недостаточной.

Применение масел с противозадирными присадками для подшипни-

ков качения нецелесообразно, так как при наличии сепараторов из медных

сплавов такие масла вызывают коррозию и, кроме того, некоторые при-

садки стимулируют изнашивание и выкрашивание рабочих поверхностей

тел качения и колец.

5.9 Подвод и распределение смазочного материала

Место подвода СМ к поверхностям трения и способы распределения его

по поверхности весьма важны для организации надежного смазывания.

Смазочные канавки служат для распределения подводимого СМ по

поверхностям трения; повышения интенсивности охлаждения за счет

большей прокачки СМ через подшипник; уменьшения утечки СМ; удале-

ния твердых инородных частиц и продуктов изнашивания из СМ с по-

верхностей трения; аккумулирования СМ и восстановления граничной

смазочной пленки в местах ее разрушения.

Подвод СМ в зону трения производится следующими способами.

Подвод через смазочные каналы (канавки).

Представление о роли смазочных канавок в расходе СМ при его про-

качке через подшипник дают результаты опытов, приведенные в табли-

це 5.1. СМ подводился через центральное отверстие в цапфе и радиальное

сверление, выходившее в канавку (при ее наличии). Давление СМ в маги-

страли 0,2 МПа.

179

Таблица 5.1 – Относительная прокачиваемость масла через подшипник в

зависимости от расположения смазочных канавок

(d = 50 мм; = 25 мм; s = 0,0178 мм)

№

опыта

Расположение и характеристика канавки

Относительная

прокачиваемость

1

Без канавок

1,0

2

Кольцевая канавка с острыми кромками

4,4

3

То же, со скругленными кромками

4,9

4

То же, со скругленными кромками и с уменьшенным

основанием

4,6

5

Продольная канавка с острыми кромками

1,8

6

То же, со скругленными кромками

2,0

Смазочные канавки в опорных подшипниках в зависимости от распо-

ложения бывают продольные, наклонные, Х-образные, кольцевые, полу-

кольцевые, винтовые и во фронтальной проекции рабочей поверхности

круговой формы.

Реже встречаются канавки V-образной формы продольного располо-

жения. Разновидностями продольных канавок являются фаски и карманы.

При подаче СМ самотеком лучшим местом его подвода является зона

расширения клинового зазора, где при жидкостной смазке образуется раз-

ряжение. Возможно даже засасывание СМ из ванны, расположенной ниже

подшипника. Подвод СМ к подшипнику целесообразен со стороны, диа-

метрально противоположной его наибольшему износу.

Подвод СМ к масляному клину при смазывании под давлением имеет

то преимущество, что в рабочую зону попадает холодный СМ. Такой под-

вод наиболее приемлем при малой и умеренной нагрузках подшипника.

Когда нет уверенности, что верхняя часть зазора заполняется СМ и что

обеспечивается достаточное охлаждение вала, СМ подают со стороны

выхода вала из масляного клина. Для улучшения подачи в верхней поло-

вине вкладыша делают кольцевую канавку.

При вращающемся вместе с валом векторе нагрузки в работающем

подшипнике отсутствует зона, постоянно свободная от нагрузки, куда

можно было бы подвести СМ. В этом случае подвод осуществляют через

кольцевую канавку, расположенную в середине подшипника или вблизи

его торца, а также через вал. Последний способ используют также при

вращающемся корпусе и неподвижном вале с нагрузкой постоянного на-

правления по отношению к нему. В связи с нарушением потока СМ, про-

изводимым кольцевой канавкой в зоне гидродинамического давления,

применение ее допустимо при достаточной надежности подшипника. При

внутреннем подводе через вал для выхода СМ в подшипнике делают ра-

диальное или наклонное сверление. Наклонное сверление широко практи-

180

куется в коленчатых валах для подачи СМ под давлением к шатунным

подшипникам. Для вала с вращающимся вектором нагрузки вместо свер-

ления подбирают в соответствии с диаграммой нагрузки, так чтобы выход

СМ был в зоне наименьшего давления. Если же подшипник не может ра-

ботать без СМ даже кратковременно, то следует сделать два сверления:

одна из канавок всегда будет подавать СМ.

При подводе СМ с торца надо добиться хорошей циркуляции его, что

осуществимо подбором способа выхода СМ из подшипника.

Для интенсивной циркуляции СМ при подаче его в середину горизон-

тального подшипника делают на валу винтовые канавки, имеющие от се-

редины цапфы разное направление: одна – левое, другая – правое. Винто-

вые канавки встречаются в конструкциях резиновых вкладышей.

В некоторых машинах число точек смазывания бывает очень большим;

так, грузовой автомобиль с задним и передним ведущими мостами имеет 59

смазочных точек (две из них требуют ежедневного смазывания), экскаватор

имеет около 100 точек (из них 25 требуют ежедневного смазывания).

Чтобы обеспечить надежность смазочной системы и облегчить уход

за ней, применяют многоточечные смазочные насосы с механическим или

ручным приводом. В некоторых моделях автомобилей пластичный СМ ко

всем точкам подается централизованно смазочным насосом с ножным

приводом. На некоторых тяжелых грузовых автомобилях устанавливают

автоматическую смазочную систему, которая работает от электронного

блока управления. Промежутки подачи СМ можно регулировать от

10 мин до 3 ч, в зависимости от условий эксплуатации автомобиля. По

сигналу блока управления открывается клапан и в пневмонасос поступает

сжатый воздух. Насос начинает рабочий ход, повышая давление в смазы-

вающей магистрали, и поршни дозирующих клапанов подают к точкам

смазывания заранее определенные и строго отмеренные количества СМ.

Затем поршни возвращаются, а клапаны «заряжаются» очередной порци-

ей СМ. Работа системы не зависит от износа подшипников или изменения

вязкости СМ.

Наиболее совершенными смазочными системами являются смазочные

станции, обслуживающие большое число точек. Станции могут быть рас-

положены на большом расстоянии от пункта подачи и в труднодоступных

местах. Они подают СМ к автоматически дозирующим питателям, распо-

ложенным около узлов трения. Отечественной промышленностью выпус-

каются ручные станции производительностью 12 см3 за цикл и автомати-

ческие производительностью 100 и 500 см3/мин. Такие станции применя-

ются, в частности, для смазывания механического оборудования прокат-

ных цехов, кузнечно-прессового оборудования и др. СМ из герметически

закрытого резервуара станции поступает по трубопроводам к узлам тре-

ния, не засоряясь механическими примесями.