Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Пленарное заседание

70

Пленарное заседание

71

Пленарное заседание

72

К ВОПРОСУ О КОНЦЕПЦИИ НОВОГО ТРУБОПРОКАТНОГО АГРЕГАТА

Романцев Б.А.

Россия, НИТУ МИСиС, gon@misis.ru

Ведущие трубные компании России в последние годы активно проводят реконструкцию и

модернизацию трубопрокатного производства, выводя из числа действующих устаревшее

оборудование и технологии. Например, на ПНТЗ демонтированы три ТПА-140, работавших с

начала 40ых годов прошлого века, на ОАО Тагмет – ТПА с пилигримовым станом: в этом году

планируется реконструкция ТПА 159-426 ОАО ВТЗ, замена пилигримового стана на непрерывный

на Северском трубном заводе, в 2008 году введен в эксплуатацию ТПА 70-270 с непрерывным

станом на ОАО Тагмет.

В общей сложности производственные мощности по выпуску горячекатаных труб на ТПА с

непрерывным станом в этом году составят примерно 2,7 млн.т., т.е. более 60% от всех

трубопрокатных мощностей.

Особенностями ТПА с непрерывным станом является: необходимость прокатки больших

заказов свыше 600…1000 тн; большие затраты на инструмент непрерывного стана (длинные

оправки, рабочие клети или кассеты); сортамент составляют тонкостенные трубы из

низкоуглеродистых и низколегированных сталей; высокий уровень капиталовложений с

длительным сроком их возврата.

В связи с изложенным назрела необходимость в создании технологии и оборудования ТПА

средней производственной мощности ~ 150…200 тыс.тн. в год, обладающих технологической

гибкостью при переходе с одного сортамента на другой, работающих на достаточно простом

технологическом инструменте, имеющих компактное и надежное ремонтоспособное

оборудование. При этом качество труб, получаемых на новых агрегатах, должно отвечать

требованиям отечественных и зарубежных стандартов.

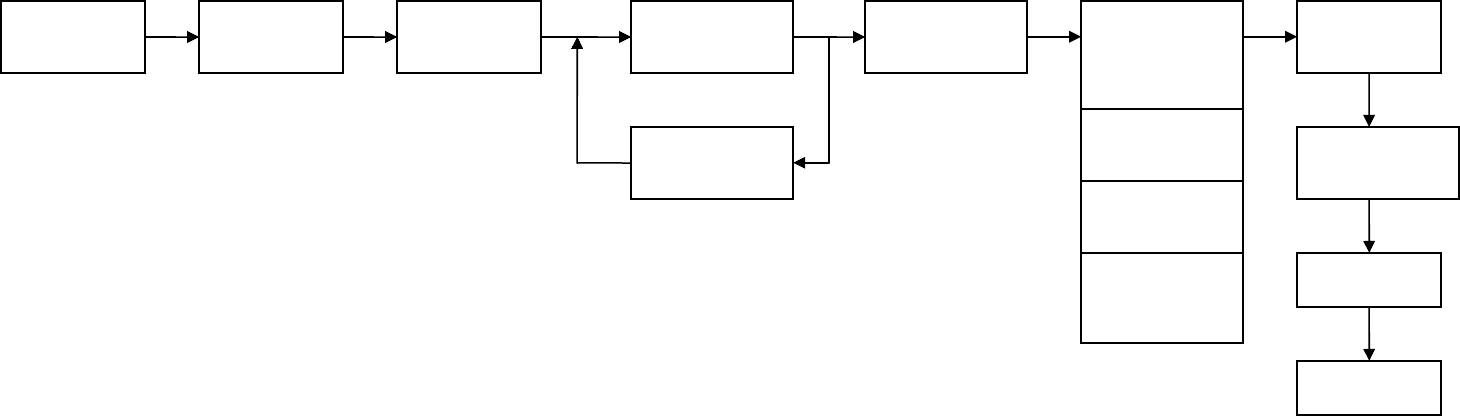

Общая схема технологического процесса получения горячекатаных труб (рисунок 1)

включает следующие операции: резку прутков на заготовки, зацентровку в холодном или горячем

состоянии, нагрев, прошивку заготовки в гильзу, раскатку гильзы в черновую трубу,

калибрование, охлаждение, правку. Далее выполняются различные операции отделки, в

зависимости от назначения труб и потребностей заказчика.

Пленарное заседание

73

Рисунок 1 - Схема технологического процесса получения горячекатаных труб

Резка

прутков на

Зацентровк

а

Нагрев

Прошивка в

двухвалково

Вторая

прошивка в

Подогрев в

индукционно

Раскатка

гильзы в

черновую

Трехвалковая

клеть

Двухвалковая

клеть

Стан

продольной

прокатки с

Калиброван

ие в блоке

Контролируе

мое

Резка труб

Косовалков

ая правка

Пленарное заседание

74

Операцию резки прутков на заготовки целесообразно выполнять дисковыми пилами. В этом

случае гарантируется точность по длине заготовки, перпендикулярность торцов и их чистая,

бездефектная поверхность. После резки заготовку зацентровывают механическим способом

(сверлением) на заданную глубину. Обе эти операции и результаты их выполнения легко

контролируются.

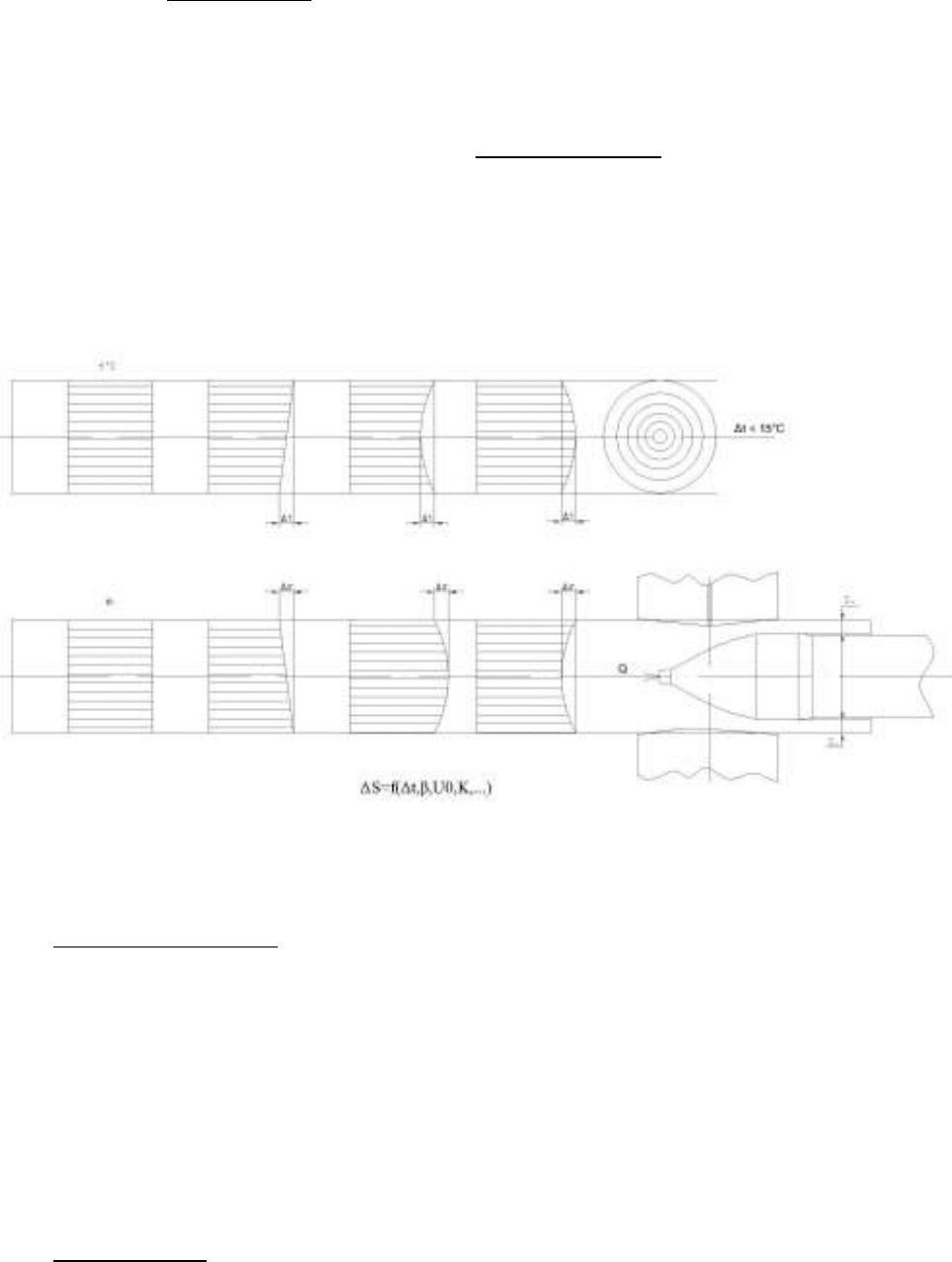

Особое внимание должно быть уделено нагреву заготовки. Главное требование к нагреву –

обеспечение равномерности температурного поля по сечению и длине заготовки (рисунок 2), так

как имеется прямая связь между температурой нагрева металла и его сопротивлением

деформации. При прошивке оправка, при прочих равных условиях, смещается в зону сечения с

минимальным сопротивлением деформации. В связи с этим, необходимо осуществлять процесс

нагрева и транспортирования заготовки к прошивному стану, обеспечивая осесимметричное

распределение температуры по сечению заготовки с наиболее высоким её значением в центре.

Рисунок 2 – Влияние неравномерности температуры нагрева заготовки на разностенность

гильзы

Процесс прошивки в двухвалковом стане винтовой прокатки (рисунок 3) возможно

осуществлять в широком диапазоне значений коэффициента вытяжки – от 1,2 до 4,5, однако

наиболее стабильно процесс протекает при значениях µ = 1,5…3,0. При этом прошивку возможно

вести с «подъемом» или «посадом» по диаметру в пределах ±10% от диаметра заготовки.

Прошивка на «подъем» до 20…25% может сопровождаться повышенным браком гильз и труб по

дефектам наружной и внутренней поверхности.

Процесс прокатки необходимо осуществлять на водоохлаждаемых снаружи и изнутри

оправках и линейках.

Получение тонкостенных гильз целесообразно осуществлять в два прохода: прошивка +

вторая прошивка, что гарантирует снижение разностенности гильз до 5%.

Раскатку гильз в черновые трубы возможно выполнять по разным вариантам в зависимости

от назначения труб, но во всех случаях процесс необходимо вести на коротких цилиндрических

оправках в стане винтовой прокатки или в стане продольной прокатки. Предпочтительной

является схема работы оправки и оправочного стержня на растяжение. При использовании

трехвалковой клети винтовой прокатки сортамент труб ограничен D/S ≤ 10…11. В двухвалковой

клети с направляющими линейками (рисунок 4) возможна прокатка черновых труб с D/S до 25,

Пленарное заседание

75

однако абсолютная толщина стенки S должна быть не менее 5 мм, чтобы предотвратить затекание

металла в зазоры между валками и линейками.

Для улучшения качества внутренней поверхности необходимо внутрь гильзы впрыскивать

сухую фосфатную смазку, а на рабочую поверхность оправки наносить водный раствор фосфатов.

Для повышения износостойкости оправки её необходимо перемещать по ходу прокатки на длину

300…500 мм.

Коэффициенты вытяжки при раскатке в двух- и трехвалковых станах винтовой прокатки

находятся в интервале от 1,2 до 2,5, поэтому длина черновых труб будет менее 12 м.

Рисунок 3 – Схема очага деформации прошивного стана (1 – рабочие валки, 2 -

водоохлаждаемая оправка, 3 – водоохлаждаемая линейка, 4 – заготовка-гильза)

Рисунок 4 – Схема очага деформации двухвалкового раскатного стана винтовой прокатки (1 -

рабочие валки, 2 – контролируемо-перемещаемая оправка, 3 - водоохлаждаемая линейка, 4 -

гильза-труба)

Стан продольной прокатки труб в круглых калибрах на цилиндрической оправке

ограниченной длины (рисунок 5) должен иметь в своем составе не менее 3ех рабочих

однокалиберных клетей, что позволит достигать коэффициента вытяжки до 2,0…2,2 и

прокатывать тонкостенные трубы из тонкостенных гильз, полученных двойной прошивкой.

Прокатка с такими значениями коэффициента вытяжки на цилиндрической оправке ограниченной

Пленарное заседание

76

длины, перемещаемой по ходу прокатки, обеспечит высокое качество внутренней поверхности

труб.

Целесообразно предусмотреть подогрев тонкостенных гильз в проходном индукционном

нагревателе перед раскатным станом продольной прокатки.

В линии раскатного стана располагается блок клетей для калибрования труб до заданных

размеров с суммарным обжатием по диаметру до 25% и коэффициентом вытяжки до 1,4. Режим

прокатки – свободный, без натяжения, что исключит образование на трубах утолщенных концов.

Рисунок 5 – Схема очага деформации раскатного стана продольной прокатки в круглых

калибрах на оправке ограниченной длины (1- рабочие валки, 2 – контролируемо-перемещаемая

оправка, 3 – гильза труба)

Охлаждение труб выполняется на холодильнике цепного типа с обязательным вращением

вокруг продольной оси и с подачей на охлаждаемые трубы водовоздушной смеси.

Резку труб выполнять в холодном состоянии дисковыми пилами.

Правку труб осуществлять после резки в косовалковой правильной машине.

Особенности технологического процесса является использование нескольких типоразмеров

заготовки. Например, анализ предварительной таблицы прокатки показывает, что трубы

диаметром от 73 до 168 мм могут быть изготовлены из исходных заготовок трех диаметров 100,

140 и 180 мм.

В трубном производстве качество продукции во многом определяется состоянием

инструмента. Поэтому надо направлять усилия, изыскивать и вкладывать средства в

инструментальную базу трубных заводов, используя отечественные достижения и зарубежный

опыт. Следует отметить, что наши ученые и производственники имеют богатый арсенал приемов,

направленных на повышение износостойкости инструмента: это и подбор материалов,

соответствующих условиям эксплуатации, и поверхностная обработка самыми различными

методами - от химико-термических до лазерных, бандажирование и пр. За годы структурной

перестройки многое порастеряли и что-то из известного придется осваивать вновь.

Особое место в обработке металлов давлением занимают смазки. Некоторые виды сталей и

сплавов формоизменять без смазки практически невозможно. В трубопрокатном производстве

также применяют смазки, однако рецептуры большинства из них были созданы и внедрены ещё в

60-70

ые годы. За это время появились новые поверхностно-активные вещества, которые

эффективно уменьшают коэффициент трения на контакте трущихся пар, обладают рядом других

Пленарное заседание

77

уникальных свойств и, по-видимому, назрела необходимость внедрения смазок с использованием

этих веществ.

Стабильность показателей качества труб зависит также от эффективного использования

средств автоматизации технологических процессов и контроля стандартных параметров

продукции. Обычно внедрение средств автоматизации не требует замены основного оборудования

и связано лишь с его частичной модернизацией, конкретной привязкой приборов к объекту.

Улучшения качества труб можно также достичь со сравнительно не высокими издержками за

счет:

повышения технологической дисциплины по всем переделам;

недопустимости отклонений от требований ГОСТов с последующим ужесточением этих

требований до уровня стандартов промышленно-развитых стран;

улучшения и расширения отделочных операций, в том числе нанесения защитных и

консервационных покрытий, использования современной упаковки, гарантирующей

транспортировку и хранение труб без повреждений.

Хотелось бы обратить внимание на тот факт, что подавляющее большинство существующих

трубных технологий по сути своей противоречат условиям эксплуатации труб. Трубы - это, в

первую очередь, артерии по которым транспортируют различные продукты: нефть, газ, песок,

цемент, щебень и т. д. и рабочей поверхностью обычно является внутренняя, поэтому внутренняя

поверхность должна быть бездефектной. На самом же деле известные технологии по существу

создают предпосылки для образования дефектов, начиная со сталеплавильного передела. Так

внутренняя поверхность бесшовных труб формируется из центральной части слитка или

непрерывно-литой заготовки, которая характеризуется пониженным качеством структуры и

уровнем свойств. Технология производства трубной заготовки основывается на процессах,

прорабатывающих и уплотняющих металл с внешней стороны и предопределяет пониженное

качество осевой зоны. Заканчивается процесс формоизменения трубы редуцированием или

калиброванием, операциями при которых внутренняя поверхность подвергается знакопеременным

напряжениям и сопровождается ухудшением её состояния - на ней возникают складки,

развиваются трещины и плены. Эти процессы весьма вредные для получения труб с чистой

внутренней поверхностью. Очевидно трубы необходимо калибровать по внутренней поверхности,

что делают машиностроители, применяя дорнирование отверстий при изготовлении деталей

машин из горячекатаных труб. Благодаря калиброванию по внутренней поверхности на трубах

можно получить новое, высокое качество по точности диаметральных размеров и шероховатости

поверхности, которое даст потребителю существенный эффект по долговечности и пропускной

способности трубопроводов различного назначения.

В связи с этим должны появиться для части сортамента горячекатаных труб технологии и

оборудование для калибрования труб по внутреннему диаметру в горячем состоянии.

Пленарное заседание

78

АНАЛИТИЧЕСКОЕ ИССЛЕДОВАНИЕ МОДЕЛИ ПЛАСТИЧЕСКОЙ СРЕДЫ

Чигиринский В.В.

УКРАИНА, ЗАПОРОЖСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(ЗНТУ), e-mail: valerij @ zntu.edu.ua

На базе замкнутого решения плоской задачи теории пластичности получены

аналитические зависимости, позволяющие определить модель пластической среды. В

зависимости от постановки задачи, среда рассматриваться как простая, так и сложная.

Появляется возможность многофакторного анализа напряженного состояния пластического

материала

ВВЕДЕНИЕ

В работах [1]…[3] показано замкнутое решение плоской задачи теории пластичности. При

решении ряда теоретических и практических задач возникает необходимость исследования

распределения напряжения текучести по объему очага деформации в зависимости от ряда

технологических факторов.

ПРОСТАЯ МОДЕЛЬ ПЛАСТИЧЕСКОЙ СРЕДЫ

Постановка задачи

0=

∂

∂

+

∂

∂

ух

ху

х

τ

σ

,

0=

∂

∂

+

∂

∂

ух

уух

σ

τ

,

222

44)( к

хуух

⋅=⋅+−

τσσ

,

(1)

F

ху

ух

ху

ух

=

−

=

⋅

−

γ

ξ

ξ

τ

σ

σ

2

,

0

=

+

yx

ξ

ξ

,

xy

xy

xyy

x

∂∂

∂

=

∂

∂

+

∂

∂

γξ

ξ

2

2

2

2

2

,

Граничные условия заданы в напряжениях

[

]

α

τ

⋅

−

Φ

⋅

−

=

2АSink

n

,

или

)22

2

(

ατα

σ

σ

τ

⋅⋅−⋅⋅

−

= CosSin

xy

yx

n

, (2)

Граничные условия будут тождественно удовлетворены, если в (2) принять

ΑΦ

τ

Sink

xy

⋅

=

. (3)

Решение задачи

Первые три уравнения системы (1) можно привести к обобщенному уравнению равновесия

.k

yx

yx

xy

2

2

2

2

xy

2

2

xy

2

τ

ττ

−

∂∂

∂

⋅2±=

∂

∂

−

∂

∂

(4)

Сопротивление пластической деформации рассматривается как переменная величина и

является функцией координат очага деформации

'

exp

θ

σ

⋅= Hk

(5)

Подставляя (3) и (.5) в обобщенное уравнение равновесия (4), имеем

Пленарное заседание

79

[

]

{

⋅++−−−++⋅ 2

22

xxx

'

y

'

yyy

'

x

'

хх

)H()A()A(Н

σσ

ΦθθΦθθ

}

+Φ⋅Φ−⋅⋅−−Φ+⋅⋅ SinAAHHAН

xyyyyyхх

)()(2)()()(

''

θθ

σσσ

{

⋅++Φ⋅⋅−Φ+⋅−Φ⋅⋅+ 2)()(2)()(2

'''

xyyyxyx

AHAAH

θθθ

σσ

(6)

}

⋅⋅−=Φ⋅Φ−Φ⋅+−Φ⋅⋅

σσσ

θ

HCosAAAHAH

yyxxyxx

2)()()(

'

[

]

.2)(2

'

Φ⋅⋅⋅+⋅+Φ⋅Φ⋅ CosAHHSinAA

xyxyxy

θ

σσ

Решением обобщенного уравнения равновесия (6) является функциональная зависимость

вида

ΑΦθτ

σ

SinexpH

'

xy

⋅⋅=

, (7)

при выполнении соотношений

y

'

x

ΑΦθ

−=

,

x

'

y

ΑΦθ

=

.

Подставляя значения касательных напряжений (7) в уравнения равновесия системы (1),

после дифференцирования по координатам и интегрирования, получим при упрощении

σ

σ

CH

=

нормальные составляющие тензора напряжений

C)y(fCosexpC

'

x

+++⋅⋅=

0

σΑΦθσ

σ

,

C)x(fCosexpC

'

y

+++ΑΦ⋅⋅−=

0

σθσ

σ

. (8)

При этом обе части уравнения связи, с учетом (8), принимают вид,

0

=

=

)

y

(

f

)

x

(

f

,

ΑΦ

τ

σ

σ

ctg

xy

yx

±=

⋅

−

2

,

ΒΦ

γ

ξ

ξ

ctg

.

xy

yx

±=

−

.

С учетом условия несжимаемости (вторая половина системы (1)) имеем

x

xy

.

tgBФ

ξγ

⋅⋅±= 2

или

y

xy

.

tg

ξΒΦγ

⋅⋅2m

.

Уравнение совместности скоростей деформаций

ΒΦξ

ξξ

tg

xy

xy

x

xx

⋅

∂∂

∂

⋅±=

∂

∂

−

∂

∂

2

2

2

2

2

2

, (9)

Решаем относительно неизвестной функции

x

ξ

.Для компонентов тензора скоростей

деформаций можно записать

ΒΦθΒΦβξξ

ξ

CosexpHCos

''

yx

⋅⋅=⋅=−=

,

ΒΦθγ

ξ

SinexpH

''

xy

.

⋅⋅⋅2

, (10)

Подставляя зависимости (10) в дифференциальное уравнение (9), получим

[

]

{

⋅−−−+++−−⋅ 2

22

xxx

'

y

'

yyy

''

x

''

хх

)H()()(

Н

ξξ

ΒΦθθΒΦθθ