Сафин В.Н. Композиционные материалы

Подождите немного. Документ загружается.

21

механическими свойствами позволяет получать композиции, обладающие рядом

уникальных и очень важных для техники свойств: высокой стойкостью при воз-

действии мощных тепловых потоков, самосмазываемостью при работе в услови-

ях сухого трения, высокой демпфирующей способностью при вибрационном на-

гружении, дугостойкостью при работе в качестве электроконтактов и др.

Псевдосплавы обычно получают обычно методом порошковой металлургии,

т. е. одна из составляющих используется в виде порошка. Если из этого порошка

сформировать пористый каркас, спечь его, а затем пропитать расплавов более

легкоплавкого металла, не образующим с материалом каркаса растворов и со-

единений или слабо взаимодействующим с ним, то образуется каркасная струк-

тура, которую схематически можно представить в виде двух взаимопроникаю-

щих каркасов. При этом открываются широкие возможности регулирования

свойств путем варьирования концентрации и химического состава фаз.

Метод пропитки позволяет изготовлять композиции из различных веществ,

сочетая а одном материале металл с керамикой, полимерами, графитом и други-

ми материалами и варьируя в широких пределах эксплуатационные характери-

стики изделий.

Керметы (керамико-металлические материалы) – это материалы, представ-

ляющие собой композиции одной или нескольких керамических фаз с металла-

ми. Керамическую фазу в керметах обычно составляют порошки оксидов, карби-

дов, нитридов и других тугоплавких соединений.

Надо отметить, что в ДКМ концентрация тугоплавких керамических включе-

ний мала: не более 10…15% (об.) Считается, что объемная доля керамики в кер-

метах может изменяться 0,15…0,85%.

Рассматривается способ получения ДКМ. В качестве основного оборудования

при этом применяют смесители, мельницы и печи со специальной контролируе-

мой атмосферой.

Механическое легирование используют для получения ДКМ, матрица кото-

рых состоит из нескольких компонентов, первоначально находящихся в виде от-

дельных лигатур. Рекомендуемый размер частиц порошка упрочняющей фазы

0,01…0,1 мкм. Интенсивное длительное перемешивание с помощью металличе-

ских шаров, суммарная масса которых в 10–20 раз превышает массу порошка,

вызывает разогрев порошка и способствует частичной гомогенизации матрично-

го сплава.

При изготовлении деталей из ДКМ описанные выше операции формования и

термообработки имеют некоторую специфику.

Псевдосплавы изготовляют пропиткой, жидко- и твердофазным спеканием. Про-

питка заключается в заполнении пор спеченной или неспеченной заготовки из

относительно тугоплавкого компонента расплавом легкоплавкого компонента.

Самопроизвольное протекание пропитки сопровождается уменьшением свобод-

ной энергии системы. Пропитка проводится полным или частичным погружени-

ем пористой заготовки в расплав либо наложением пропитывающего брикета на

22

заготовку. Скорость пропитки растет при увеличении исходной пористости про-

питываемых заготовок, размера пор и температуры процесса.

Микроструктура псевдосплавов, полученных пропиткой, представляет собой

взаимопроникающие каркасы из туго- и легкоплавкой фаз.

Процесс жидкофазного спекания благодаря большой скорости переноса ве-

щества протекает значительно быстрее, чем в твердой фазе. При жидкофазном

спекании различают три стадии процесса уплотнения, соответствующие трем

механизмам спекания:

– вязкое течение жидкости и перегруппировку частиц;

– растворение-осаждение;

– спекание в твердой фазе с образованием жесткого скелета.

Преобладание того или иного механизма зависит от природы фаз и их коли-

чественного соотношения.

13. ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ

ПОРОШКОВЫХ МАТЕРИАЛОВ

13.1. Способы получения и технологические свойства порошков

Порошковая металлургия – отрасль технологии, занимающаяся получением

порошков и изделий из них.

Конкурентная способность порошковой металлургии по сравнению с тради-

ционными способами получения заготовок литьем из металла все больше прояв-

ляется за счет следующих факторов: возможности получения материала со спе-

циальными физическими и эксплуатационными свойствами; применения в каче-

стве исходным материалов отходов основного производства – обрезков, стружки,

окалины и т. д., а также получения материала из руды, минуя стадию металлур-

гии; практического отсутствия необходимости дальнейшей механической обра-

ботки получаемых заготовок и тем самым снижения трудоемкости и себестоимо-

сти их изготовления и увеличении коэффициента использования материала; со-

вмещении процессов получения необходимого материала и готового изделия;

высокого уровня механизации и автоматизации всех технологических операций.

Технологический процесс сводится к формированию порошковых или волокни-

стых компонентов в заготовки, которые подвергаются термической обработке –

спеканию. Изготовление заготовок из металлических КМ с волокнистыми на-

полнителями сдерживается относительно высокой стоимостью самих волокон.

Промышленность выпускает различные металлические порошки: железный,

медный, никелевый, хромовый, кобальтовый, вольфрамовый, молибденовый, ти-

тановый и др. Способы получения порошков условно разделяют на механиче-

ские и физико-химические.

23

Наибольшее практическое применение имеет способ механического измель-

чения исходного сырья (стружки, обрезков, скрапа и т.д.).Измельчение проводят

в механических мельницах, на станках токарной и фрезерной группы. Размолом

получают порошки из легированных сплавов строго заданного химического со-

става и из хрупких материалов (кремний, бериллий и т.д.).

Промышленностью также освоена технология получения порошков путем

раздува жидкого металла струей газа или жидкости. Наиболее простым и эконо-

мичным является способ раздува жидкого металла струей воды под определен-

ным давлением.

При применении механических способов исходный продукт измельчают без

изменения химического состава. К недостаткам механического измельчения сле-

дует отнести высокую стоимость порошков, так как в нее входит стоимость изго-

товления исходных материалов и сплавов.

К физико-химическим способам относят такие технологические процессы, в

которых получение порошка тесно связано с изменением химического состава

исходного сырья или его состояния в результате химического или физического

(но не механического) воздействия на исходный продукт. Физико-химические

способы получения порошков более универсальны, чем механические. Возмож-

ность использования дешевого сырья (руды, отходов производства в виде окали-

ны, оксидов) делает многие физико-химические способы экономичными. По-

рошки тугоплавких металлов, а также порошки сплавов и соединений на их ос-

нове могут быть получены только физико-химическими способами.

Наиболее дешевы порошки, получаемые методом восстановления руды и ока-

лины. Почти половину всего порошка железа получают восстановлением руды.

Поведение металлических порошков при прессовании и спекании зависит от

свойств порошков. Химический состав порошков определяется содержанием ос-

новного металла или компонента и примесей. Физические свойства порошков

характеризуются размером и формой частиц, микротвердостью, плотностью, со-

стоянием кристаллической решетки, а технологические свойства – насыпной

массой, текучестью, прессуемостью и спекаемостью порошка.

Насыпная масса – масса единицы объема свободно насыпанного порошка.

Текучесть – способность порошка заполнять форму. Текучесть ухудшается с

уменьшением размеров частиц порошка и повышением влажности.

Прессуемость характеризуется способностью порошка уплотняться под дей-

ствием внешней нагрузки и прочностью сцепления частиц после прессования.

Прессуемость порошка зависит от пластичности материала частиц, их размеров и

формы и повышается с введением в его состав поверхностно-активных веществ.

Под спекаемостью понимают прочность сцепления частиц в резельтате тер-

мической обработки прессованных заготовок.

24

13.2. Приготовление смеси и формообразование заготовок

Процесс приготовления смеси включает предварительный отжиг, сортировку

порошка по размерам частиц и смешение. Предварительный отжиг порошка спо-

собствует восстановлению оксидов и снимает наклеп, возникающий при механи-

ческом измельчении исходного материала. Отжигу подвергают обычно порошки,

полученные механическим измельчением, электролизом и разложением карбо-

нилов. Отжиг проводят при температуре, равной 0,5...0,6 температуры плавле-

ния в защитной или восстановительной атмосфере.

Порошки с размерами частиц 50 мкм и больше разделяют по группам рассеи-

ванием на ситах, а более мелкие порошки – воздушной сепарацией. В металличе-

ские порошки вводят технологические присадки различного назначения: пласти-

фикаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие процесс

прессования и получения заготовок высокого качества; легкоплавкие материалы,

улучшающие процесс спекания; различные летучие вещества для получения де-

талей с заданной пористостью. Подготовленные порошки смешивают в шаровых,

барабанных мельницах и других смешивающих устройствах. Автоматизация

процессов приготовления смеси обеспечивает ее качество.

Заготовки из металлических порошков формообразуют прессованием (холод-

ным, горячим), изостатическим формованием, прокаткой и др.

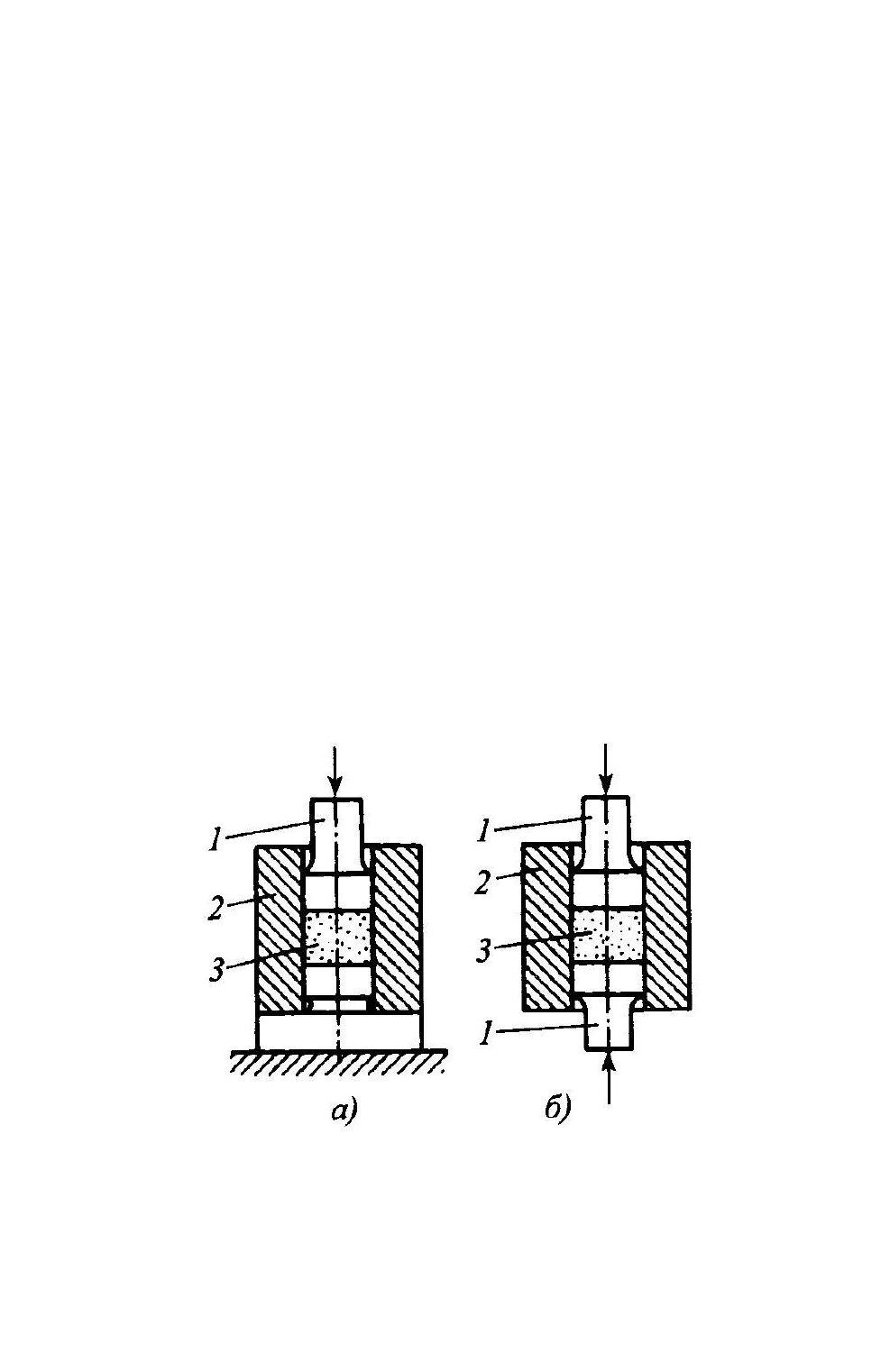

При холодном прессовании в пресс-форму 2 (рис. 13.1) [1] засыпают опреде-

ленное количество приготовленного порошка 3 и прессуют пуансоном. В про-

цессе прессования увеличивается контакт между частиками, уменьшается порис-

тость, деформируются или разрушаются отдельные частицы.

Рис. 13.1. Схемы холодного формования

на прессах: а – одностороннего; б – дву-

стороннего; 1 – пуансон; 2 – пресс-форма;

3 – порошок

25

Прочность получаемой заготовки обеспечивается силами механического сце-

пления частиц порошка, электростатическими "силами притяжения и трения. С уве-

личением давления прессования прочность заготовки возрастает. Давление рас-

пределяется неравномерно по высоте прессуемой заготовки из-за влияния сил

трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с

различными прочностью и пористостью по высоте. В зависимости от габаритных

размеров и сложности прессуемых заготовок применяют одно- или двустороннее

прессование.

Односторонним прессованием получают заготовки простой формы с отноше-

нием высоты к диаметру меньше единицы и заготовки типа втулок с отношением

наружного диаметра к толщине стенки меньше трех.

В процессе прессования частицы порошка подвергаются упругой и пластиче-

ской деформации, в результате чего в заготовке накапливаются значительные на-

пряжения. После извлечения заготовки из, пресс-формы размеры се увеличива-

ются в результате упругого последействия.

Температура горячего прессования составляет обычно 0,6...0,8 температуры

плавления порошка для однокомпонентной системы, или ниже температуры

плавления матричного материала композиции, в состав которой входят несколь-

ко компонентов. Благодаря нагреву процесс уплотнения протекает гораздо ин-

тенсивнее, чем при обычном прессовании. Это позволяет значительно умень-

шить необходимое давление прессования. Методом горячего прессования можно

получать материалы, характеризующиеся высокими прочностью, плотностью и

однородностью структуры. Этот метод применяют для таких плохо прессуемых

и плохо спекаемых композиций, как тугоплавкие металлоподобные соединения

(карбиды, бориды, силициды).

Изостатическое (всестороннее) формование применяют для получения заго-

товок из композиций с порошковыми и волокнистыми наполнителями. Отсутст-

вие потерь на внешнее трение и равномерность давления со всех сторон дают

возможность получать необходимую плотность заготовок при давлениях, значи-

тельно меньших, чем при прессовании в закрытых пресс-формах.

Прокатка – один из наиболее производительных и перспективных способов

переработки порошковых материалов. Характерными особенностями являются

высокая степень автоматизации и непрерывность процесса прокатки. Порошок

(рис. 13.2, а) [3] непрерывно поступает из бункера в зазор между валками. При

вращении валков 3 происходят обжатие и вытяжка порошка 2 в ленту или полосу

4 определенной толщины. Процесс прокатки может быть совмещен со спеканием

и окончательной обработкой получаемых заготовок, В этом случае лента прохо-

дит через печь для спекания, а затем снова подвергается прокатке для получения

листов заданных размеров. Ленты, идущие на приготовление фильтров и анти-

фрикционных деталей, большей частью не подвергают дополнительной прокат-

ке.

26

Число обжатий, необходимое для получения беспористой ленты, зависит от

пластичности композиции и режимов прокатки. Технологически можно получать

ленту из различных материалов (пористых, фрикционных, твердосплавных

и др.). Применяя бункера с перегородкой (рис. 13.2, б), изготовляют ленты из

разных материалов (двуслойные). Прокаткой получают ленты толщиной

0,02...3,0 мм и шириной до 300 мм. Применение валков определенной формы по-

зволяет получать прутки различного профиля, в том числе и проволоку диаметром

от 0,25 мм до нескольких миллиметров.

а) б)

Рис. 13.2. Схема получения прокаткой изделий из

порошка: а – получение однослойной ленты; 1 –

бункер; 2 – порошок; 3 – валки; 4 – лента; б –

получение двухслойной ленты

13.3. Спекание и окончательная обработка заготовок

Спекание проводят для повышения прочности предварительно полученных

заготовок прессованием или прокаткой. В спрессованных заготовках доля кон-

такта между отдельными частицами очень мала и спекание сопровождается рос-

том контактов между отдельными частицами порошка. Это является следствием

протекания в спекаемом теле при нагреве следующих процессов: восстановления

поверхностных оксидов, диффузии, рекристаллизации и др. Протекание этих

процессов зависит от температуры и времени спекания, среды, в которой осуще-

ствляется спекание, и других факторов.

При спекании изменяются линейные размеры заготовки (большей частью

наблюдается усадка – уменьшение размеров) и физико-механические свойства

спеченных материалов. Температура спекания обычно составляет 0,6...0,9 темпе-

ратуры плавления порошка для однокомпонентной системы, или ниже температуры

плавления материала матрицы для композиций, в состав которых входят несколько

компонентов.

27

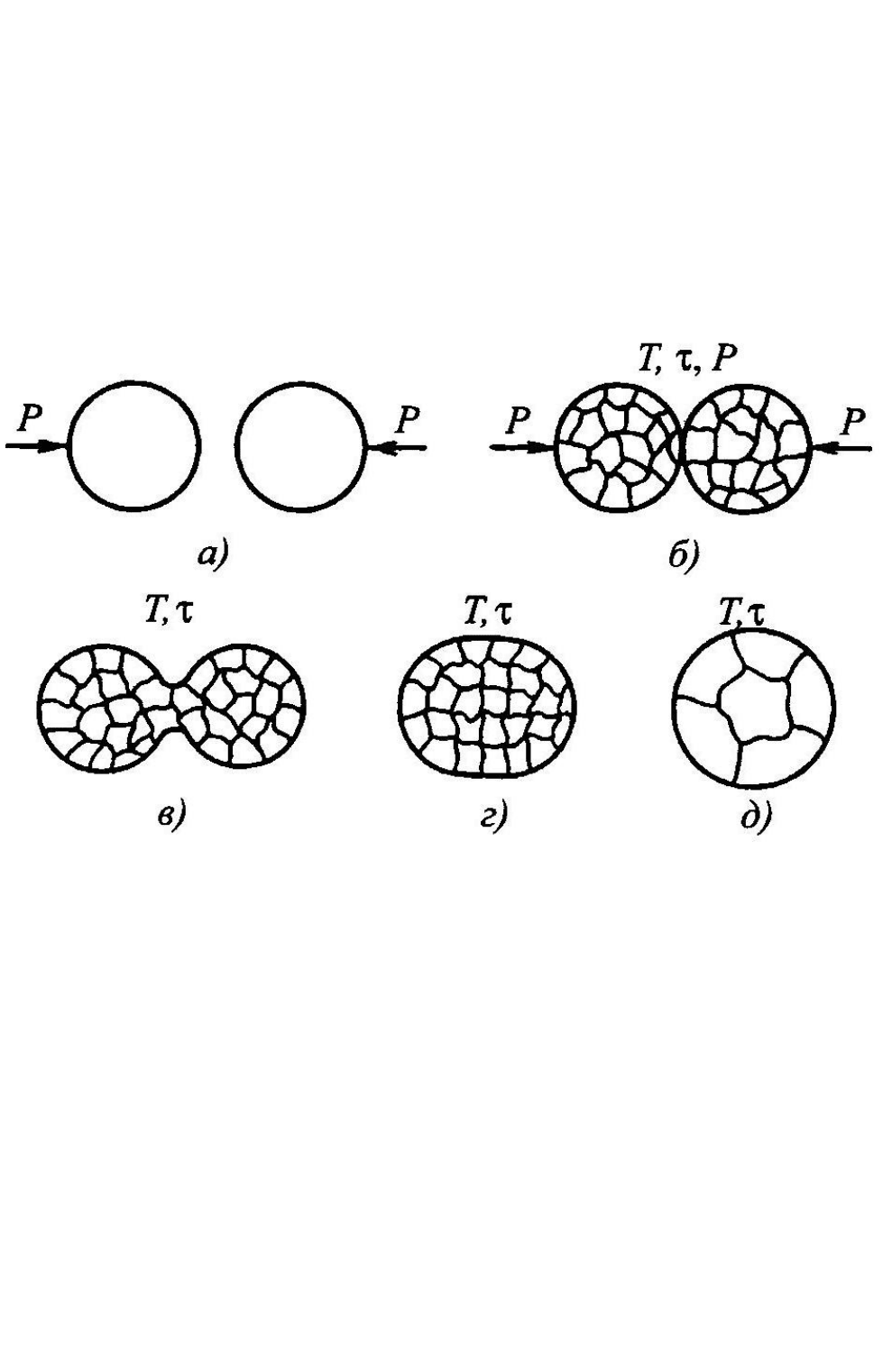

При спекании происходят сложные процессы. Частички металла в местах кон-

такта между собой могут расплавляться, приникая друг в друга. Образуется плотная

масса, свойства которой зависят от исходных металлов и от того, как происходит

уплотнение и нагрев. С увеличением температуры спекания Т и давления Р время

процесса τ уменьшается (рис. 13.3) [1].

Реальные частицы всегда имеют на поверхности инородные пленки оксидов,

препятствующие диффузии. Для устранения пленок при спекании используют

вакуум или восстановительную среду. После спекания заготовка представляет

собой твердое тело, имеющее остаточную пористость.

Рис. 13.3. Схема объединения структурных элементов порош-

ковой заготовки при уплотнении и спекании в условиях чистой

поверхности: а, б, в, г – сближение, соприкосновение, начало

объединения и полное объединение элементов; д – сфероидиза-

ция и собирательная рекристаллизация

Время выдержки после достижения температуры спекания по всему сечению

составляет 30...90 мин. Увеличение времени и температуры спекания до опреде-

ленных значений способствует увеличению прочности и плотности в результате

активизации процесса образования контактных, поверхностей. Превышение

указанных технологических параметров может привести к снижению прочности

в результате роста зерен кристаллизации.

28

Проведение спекания в условиях, когда входящий в композицию легкоплав-

кий компонент образует при спекании жидкую фазу, активизирует усадку и

обеспечивает получение заготовок с малой или даже нулевой пористостью, с вы-

сокими физико-механическими свойствами, С этой же целью, например, приме-

няют пропитку тугоплавких материалов серебром или медью при производстве

электроконтактых деталей.

К атмосфере спекания предъявляют требования безокислительного нагрева

заготовок, В большинстве случаев спекание проводят в восстановительной атмо-

сфере, способствующей удалению оксидов, или в вакууме. Для спекания исполь-

зуют электропечи сопротивления или печи с индукционным нагревом.

Для повышения физико-механических свойств спеченных заготовок приме-

няют следующие виды обработки: повторные прессование и спекание, пропитку

смазочными материалами (антифрикционных деталей), термическую или химико-

термическую обработку.

Спеченные материалы можно подвергать ковке, прокатке, штамповке при по-

вышенных температурах. Обработка давлением позволяет снизить пористость

материалов и повысить их пластичность.

Основными видами термической обработки являются отжиг и закалка. Опера-

цию отжига используют для повышения технологических свойств. Наличие пор

в материалах делает их чувствительными к окислению при нагреве и к коррозии

при попадании закалочной жидкости в поры при закалке. В качестве охлаж-

дающих сред необходимо выбирать жидкости, не представляющие опасности с

точки зрения коррозии в процессе хранения и эксплуатации закаленных дета-

лей.

13.4. Краткая характеристика изделий из композиционных

порошковых материалов

Порошковой металлургией удается получить высокую чистоту исходных ма-

териалов, что является первостепенным для достижения электромагнитных и

других физических свойств электромагнитных изделий. Электроконтактные ма-

териалы изготовляют из смеси порошков тугоплавких металлов с медью и се-

ребром. Тугоплавкие металлы (вольфрам, молибден, карбид вольфрама) служат

основой и определяют механические свойства, а легкоплавкие металлы являют-

ся наполнителями и придают материалам высокую электропроводимость. Высо-

кие теплостойкость, стойкость против эрозионного износа и механическая проч-

ность обеспечивают большой срок службы и надежность электрической аппара-

туры с контактами из этих композиций.

Порошковой металлургией получают материалы со специальными физико-

механическими и эксплуатационными свойствами (пористые, фрикционные, ан-

тифрикционные) (см. таблицу).

29

Весьма перспективно применение порошковых композиционных материалов

в условиях массового производства. Использование отходов (стружки, обрезков,

окалины и т. д.) повышает экономическую эффективность и снижает себестои-

мость выпускаемых деталей. Автоматизация всех технологических операций по-

зволяет не только повысить производительность процесса и снизить трудоем-

кость, но и обеспечить высокое качество изготовляемых деталей (стабильность

размеров и форм, плотность и другие физико-механические свойства).

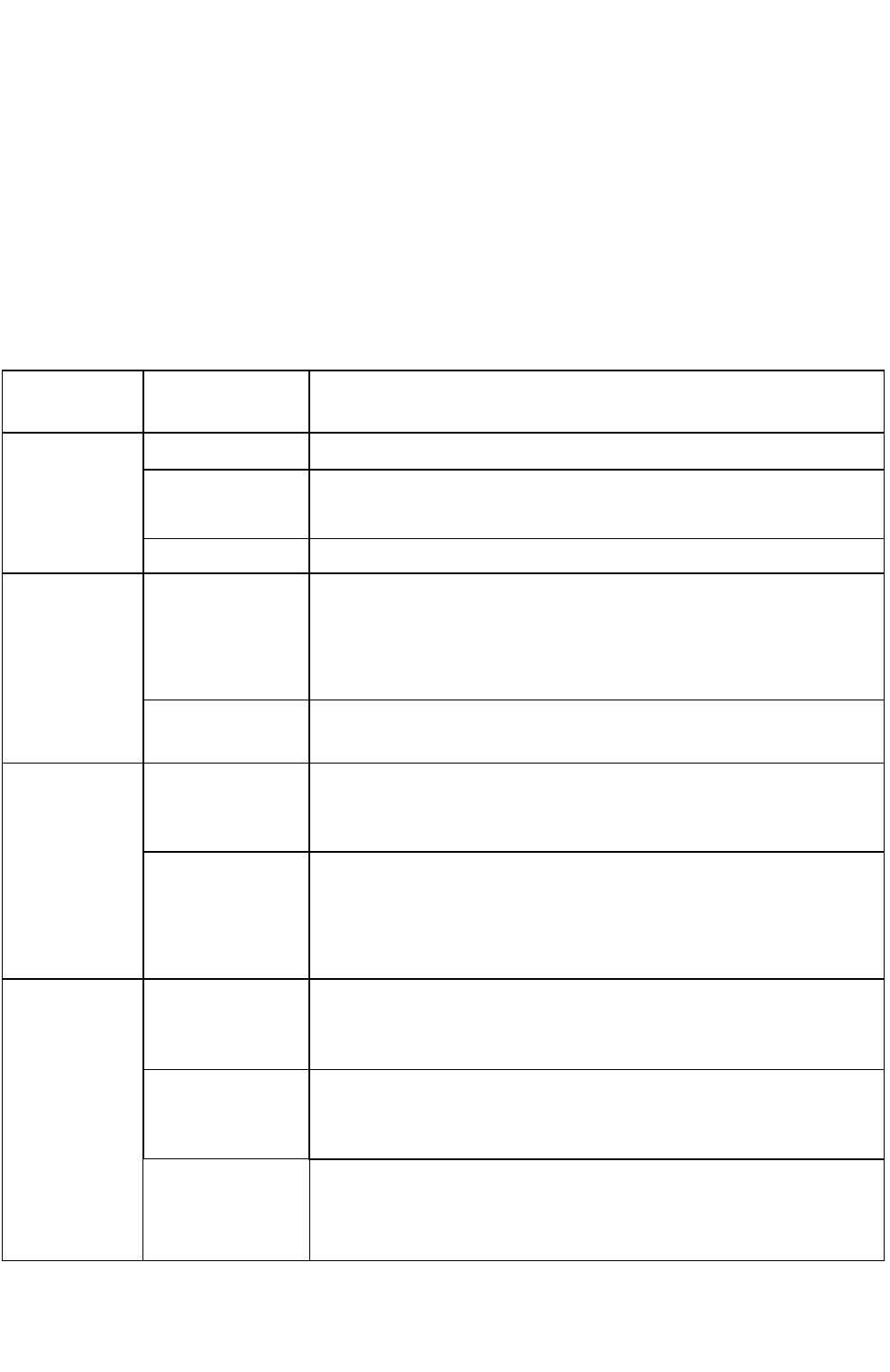

Таблица

Классификация изделий из композиционных порошковых материалов

Группа

материалов

Вид изделий Состав материала

Электро- Магниты Порошки из чистого железа, сплавов, оксидов и т.д.

техниче-

ские

Электрокон-

такты

Смесь тугоплавких металлов (вольфрама, молибде-

на и др.) с медью или серебром

Электрощётки Композиции графита с медью или серебром

Пористые Фильтры Порошки из бронзы, железа, титана, нихрома, кор-

розионно-стойкой стали и т.д. Материалы изготов-

ляют из порошков с частицами преимущественно

сферической формы с пористостью до 50%

"Потеющие"

изделия

Материалы с пористостью до 30...40 % из коррози-

онно-стойкой стали, нихрома и др.

Фрикцион-

ные и анти-

фрикцион-

Подшипники

скольжения

Композиции на основе медного или железного по-

рошка с пористостью до 10...35 %, пропитанные па-

рафином, маслом или пластмассой

ные

Тормозные

накладки

Композиции на основе железного или медного по-

рошка с различными легирующими добавками (сви-

нец, никель и др.) и неметаллическими компонента-

ми (асбест, кварц, графит и т. д.)

Инструмен-

тальные

Пластинки из

твердых спла-

вов

Композиции на основе карбидов тугоплавких ме-

таллов (вольфрама, титана, тантала). В качестве

связующего использующего кобальт

Пластинки

из сверхтвер-

дых материа-

Композиции на основе зерен алмаза, эльбора, гек-

санита. Связующим служит более мягкий металл

Минералоке-

рамические

пластинки

Композиции на основе оксида алюминия с незна-

чительным количеством примесей

30

14. ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ

И ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ

МАТЕРИАЛОВ

Конструктивные особенности деталей из композиционных материалов обу-

словлены физико-механическим и технологическими свойствами, способами их

получения. Прочностные и точностные характеристики деталей во многом зави-

сят от их конструктивного оформления. Следует всегда стремиться к упрощению

конструкции детали как по технологическим и эксплуатационным, так и по эко-

номическим соображениям. Чем проще конструкция детали, тем дешевле техно-

логическая оснастка, ниже себестоимость, выше производительность труда и ка-

чество получаемых деталей. Габаритные размеры деталей определяют мощность

оборудования (пресса, литьевой машины и т. д.). При проектировании деталей с

высокими требованиями к точности размеров необходимо предусмотреть при-

пуск на их дальнейшую механическую обработку.

В конструкциях деталей следует избегать выступов, пазов и отверстий, распо-

ложенных перпендикулярно к оси прессования (рис. 14.1, а) [1]. Их следует за-

менять соответствующими элементами, расположенными в направлении прессо-

вания. Процесс формообразования деталей из композиционных материалов со-

провождается значительной усадкой, поэтому в их конструкциях нельзя допус-

кать значительной разностенности, которая вызывает коробление и образова-

ние трещин (рис. 14.1, б-г). Разностенность не должна превышать 1:3. В зависи-

мости от габаритных размеров детали, используемого материала и других факто-

ров оптимальной толщиной стенок считается 0,5...5 мм, а минимальными ра-

диусами сопряжений – 0,5...2 мм.

Отверстия в деталях получают при формообразовании (литьем, прессованием

и т.д.) соответствующими стержнями, устанавливаемыми в технологической ос-

настке (пресс-формах). Наличие стержней вызывает появление напряжений в де-

талях, так как они затрудняют свободную усадку материала. Отверстия лучше

располагать не в сплошных массивах, а в специальных бобышках с тонкими

стенками (рис. 14.1, г, е), что снижает усадку и силу обхвата стержней.

В деталях из композиций на основе пластмасс литьем под давлением и прес-

сованием получают наружные и внутренние резьбы, не требующие дальнейшей

обработки. Минимальный допустимый диаметр резьбы для деталей из термопла-

стов и пресс-порош ков равен 2,5 мм, для волокнистых материалов – 4 мм. Резь-

бу на деталях из спеченных порошковых материалов получают обработкой реза-

нием.

В конструкциях деталей необходимо предусматривать ребра жесткости, кото-

рые позволяют уменьшить сечения отдельных элементов детали, снизить на-

пряжения в местах сопряжения стенок различного сечения, повысить устойчи-

вость и прочность конструкций (рис. 14.1, б). Толщина ребер жесткости у их ос-

нования должна быть равной толщине основной стенки детали. Для малогаба-

ритных деталей роль ребер жесткости могут выполнять выступы или впадины