Сафин В.Н. Композиционные материалы

Подождите немного. Документ загружается.

11

вокруг которого располагается слой поликристаллического бора. Сердечник об-

разуется вследствие диффузии и взаимодействия бора с вольфрамовой проволо-

кой. Поэтому в волокнах бора существует явно выраженная поверхность раздела

между оболочкой и сердцевиной. Прочность волокон во многом зависит от появ-

ляющихся дефектов в процессе их получения. Снижение прочности в основном

связано с появлением локальных дефектов структуры борного слоя в виде круп-

ных кристаллов, инородных включений, трещин, пустот и др. Эти дефекты,

имеющие технологическое происхождение, могут располагаться на поверхности

волокон, в борном слое, в сердцевине и на границе раздела между ними.

В процессе получения волокон бора в качестве подложки могут быть исполь-

зованы также углеродные нити.

Высокая температура плавления бора (2050 °С) определяет как термостой-

кость волокон бора, так и высокую поверхностную энергию, необходимую для

обеспечения хорошей смачиваемости. Это оказывает положительное влияние на

технологические свойства волокон бора.

Стеклянные волокна. Стеклянные волокна широко применяют при создания

неметаллических конструкционных композитов – стеклопластиков. При сравни-

тельно малой плотности (2,4÷2,6)·10

3

кг/м

3

они имеют высокую прочность, низ-

кую теплопроводность, теплостойки, стойки к химическому и биологическому

действию, прочность на растяжение (до 3 500 МПа), модуль упругости (90 000 МПа)

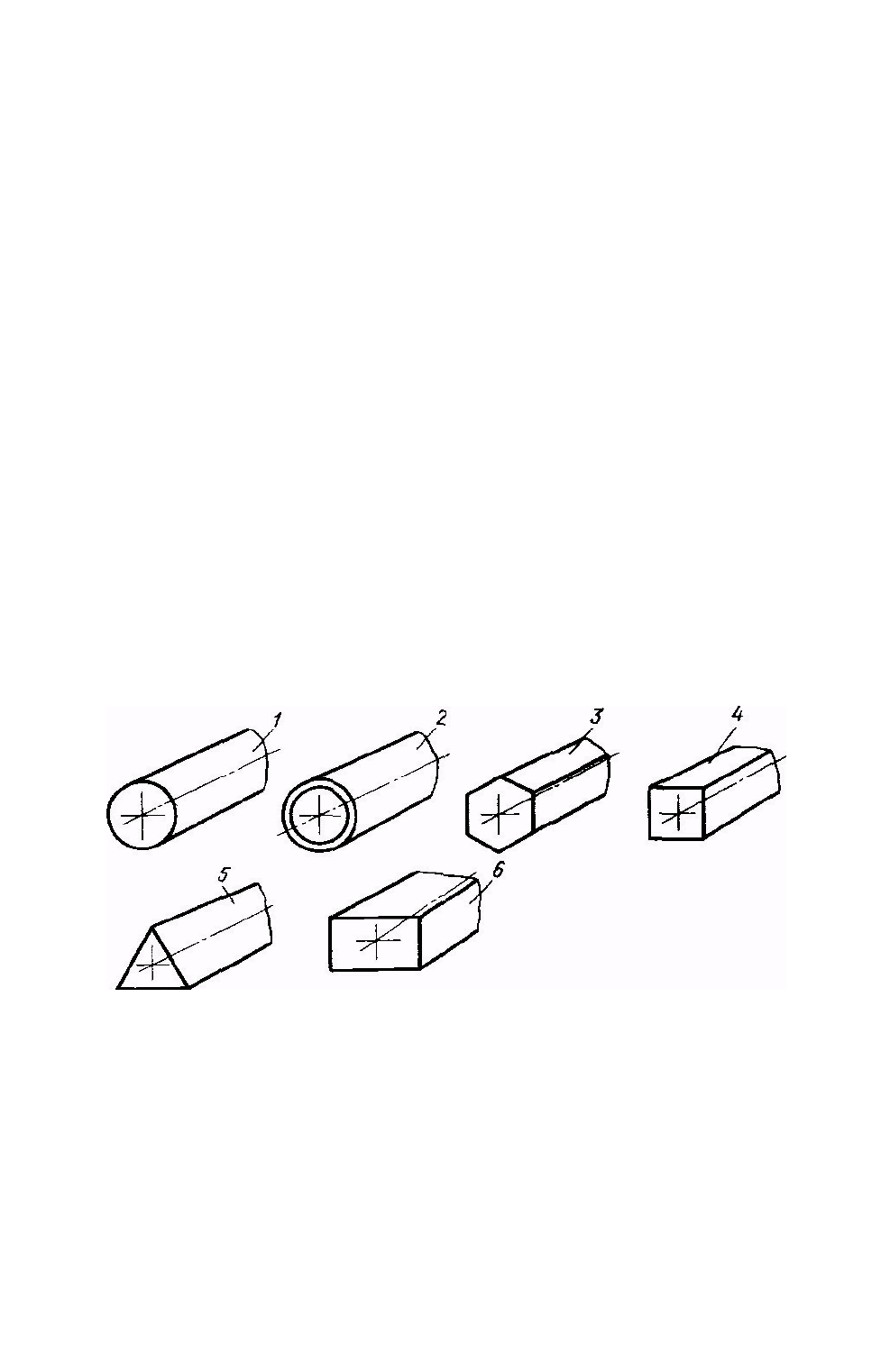

Форма сечения стекловолокна – круг 1 (рис. 8.1) [2] . Однако выпускаются и по-

лые волокна 2 и профилированные с формой сечения в виде треугольника 5, квад-

рата 4, шестиугольника 3, прямоугольника 6.

Рис. 8.1. Формы сечений стеклянных волокон: 1 – круг;

2 – полое волокно; 3 – шестиугольник; 4 – квадрат;

5 – треугольник; 6 – прямоугольник

Непрерывные волокна получают вытягиванием расплавленной стекло массы

через фильеры диаметром 0,8…3,0 мм и дальнейшим быстрым вытягиванием до

диаметра 3…19 мкм. Штапельное волокно получают вытягиванием непрерывно-

го стекловолокна и разрывом его на отрезки определенной длины или разделе-

нием расплавленного стекла на отдельные части, которые затем растягивают

(раздувают) короткие волокна центробежным или комбинированным способом.

12

Стекловолокна применяются в качестве армирующих элементов композитов

в виде жгутов и нитей из элементарных волокон, лент, тканей разнообразного

плетения, матов, холстов и других нетканых материалов.

Тканые армирующие материалы получают путем текстильной переработки

крученой комплексной нити, жгута, пряжи или ровницы. Для текстильной пере-

работки используются стекловолокна диаметром 3…11 мкм. Тканые армирую-

щие материалы технологичны, удобны при изготовлении крупногабаритных из-

делий, в образованных ими слоистых пакетах достигается высокое содержание

арматуры. В основном промышленностью выпускаются ткани полотняного и са-

тинового переплетения.

Металлическая проволока – наиболее доступный и дешевый вид волокон,

используемых для армирования КМ. Промышленностью уже давно освоено про-

изводство проволоки из различных металлов и сплавов. Для армирования КМ

используют проволоки из высокоуглеродистых и высоколегированных сталей, ха-

рактеризующихся высокими физико-механическими свойствами. В последнее

время широко используют проволоки из вольфрамовых и молибденовых сплавов,

специально выпускаемые для армирования КМ.

Нитевидные кристаллы ("усы") – тонкие короткие волокна с монокристал-

лической структурой. Технологически возможно получение кристаллов диамет-

ром до 10 мкм и длиной до 10 мм. Характерно, что прочность "усов" резко возрас-

тает с уменьшением диаметра. Например, нитевидный кристалл железа диамет-

ром 3 мкм имеет прочность при растяжении более 12 000 МПа, а при диаметре 10

мкм – менее 3 000 МПа.

Наиболее распространенными способами получения нитевидных кристаллов

являются выращивание из покрытий, выращивание в электрическом поле, осажде-

ние из газовой фазы, химические способы. Выращивание нитевидных кристал-

лов из покрытий может происходить самопроизвольно при нормальной темпера-

туре из легкоплавких металлов (цинка, олова и др.). Покрытия наносят электро-

литически, путем парового осаждения или погружения подложки в расплавлен-

ный металл.

В электрическом поле выращивают кристаллы из железа, меди, серебра и др.

Процесс осаждения ведут при больших плотностях тока в присутствии органиче-

ских примесей (глюкозы, олеиновой кислоты и др.), применяя катоды с малой ра-

бочей поверхностью.

Процесс осаждения кристаллов из газовой фазы основан на испарении исход-

ного вещества с последующим массопереносом его через газовую фазу и конден-

сации в зоне осаждения. На рост усов оказывают влияние градиент температуры в

камере, давление пара и чистота исходного вещества.

Наиболее распространены химические способы получения нитевидных кри-

сталлов, которые нашли применение не только в лабораторной практике, но и в

промышленности. Восстановление различных соединений металлов является ос-

новным химическим способом получения нитевидных кристаллов. В качестве ис-

ходных соединений используют сульфиды, оксиды галогениды.

13

Для создания КМ на металлической основе в качестве армирующих элемен-

тов применяют нитевидные кристаллы таких тугоплавких соединений, как кар-

биды кремния, бора, оксида алюминия и др.

Благодаря совершенству структуры нитевидные кристаллы имеют высокие,

близкие к теоретическим прочностные характеристики. Например, нитевидные

кристаллы из карбида кремния имеют плотность 3320 кг/м

3

, прочность при рас-

тяжении 21 000 МПа и модуль упругости 490 000 МПа. Это свидетельствует о

большой перспективности нитевидных кристаллов для армирования КМ с метал-

лическими матрицами. Уже сейчас можно говорить о промышленных масштабах

выпуска нитевидных кристаллов из карбида кремния и оксида алюминия.

Волокна в чистом виде редко применяются для армирования КМ. На волокна,

жгуты, ленты тонким слоем наносят барьерные и технологические покрытия.

Барьерные покрытия предназначены для зашиты волокна от разрушения (деграда-

ции) в результате физико-химического взаимодействия его с матричными спла-

вами. Они представляют собой термодинамические стойкие химические соедине-

ния. Их фазовый состав (бориды, нитриды, карбиды, оксиды и т. д.) выбирают в

зависимости от характера физико-химической и термомеханической совместимо-

сти армирующих материалов и матричных сплавов. С этой целью используют раз-

личные парогазофазные способы осаждения химических соединений на поверх-

ность непрерывно движущихся волокон. Толщина покрытий составляет несколько

микрометров.

Технологические покрытия предназначены для улучшения смачивания во-

локна матричным металлическим расплавом и повышения сил адгезии. В боль-

шинстве случаев технологические покрытия получают теми же способами, что и

барьерные покрытия.

Барьерные и технологические покрытия обычно совмещают и едином цикле

предварительной подготовки волокон при производстве КМ.

9. МАТЕРИАЛЫ МАТРИЦ

В качестве материалов матриц при изготовлении МКМ применяют освоенные

промышленностью металлы и сплавы, а также сплавы, создаваемые специально

для получения МКМ. В зависимости от требуемых эксплуатационных свойств

применяют следующие материалы: легкие металлы и сплавы на основе алюминия

и магния; сплавы на основе титана, меди; жаропрочные и жаростойкие сплавы на

основе железа, никеля и кобальта; тугоплавкие сплавы на основе вольфрама, мо-

либдена и ниобия.

Алюминиевые сплавы обладают хорошей пластичностью, коррозионной

стойкостью, но сравнительно невысокой прочностью. Для пропитки КМ приме-

няют алюминиевые сплавы с хорошими литейными свойствами, например силу-

мины, имеющие в своем составе повышенное содержание кремния. Перспектив-

ным для жаропрочных КМ является САП (спеченный алюминиевый порошок),

который представляет собой алюминий, упрочненный дискретными частицами

14

оксида алюминия. МКМ на основе САП имеют высокую жаропрочность

(до 500 °С), хорошо обрабатываются давлением, резанием и обладают высокой

коррозионной стойкостью.

Магний и его сплавы характеризуются низкой плотностью, относительно вы-

сокими механическими свойствами, способностью сопротивляться ударным на-

грузкам и вибрациям. Кроме того, они достаточно пластичны и хорошо обрабаты-

ваются давлением.

Титановые сплавы имеют малую плотность, а по прочностным характеристи-

кам превосходят алюминиевые и магниевые сплавы. Они имеют достаточно хо-

рошие литейные свойства и могут обрабатываться пластическим деформировани-

ем в широком интервале температур (600...1200 °С). Для армирования КМ

промышленностью налажен выпуск фольги из титановых сплавов толщиной

3...200 мкм.

Медь и медные сплавы имеют высокую электропроводимость и теплопровод-

ность. В технологическом отношении медь и ее сплавы характеризуются высо-

кими пластическими свойствами. В большинстве случаев медные сплавы пласти-

чески деформируются в холодном состоянии.

Жаропрочные и жаростойкие сплавы получают на основе системы никель -

хром с легирующими добавками вольфрама, молибдена, титана, алюминия. Они

стойки к образованию окалины на поверхности в газовых средах при нагреве

свыше 500 °С. Повышенная длительная прочность, высокое сопротивление пол-

зучести и усталости достигаются за счет введения в сплавы титана и алюминия.

В настоящее время сплавы на никелевой и кобальтовой основе, легированные

различными элементами, способны работать при температурах до 1 100 °С. Пла-

стические свойства таких сплавов низки, поэтому их подвергают обработке давле-

нием. МКМ из жаропрочных сплавов изготовляют преимущественно жидкофаз-

ными методами (литьё, пропитка), а также методами порошковой металлургии

(прессование, спекание).

Порошковой металлургией стало возможно получать МКМ с матрицей из

особо тугоплавких сплавов – ниобия, вольфрама, молибдена и сплавов на их ос-

нове. Волокнистыми наполнителями (нитевидными кристаллами из тугоплавких

соединений) ли матрицы армируют с целью придания им особых эксплуатацион-

ных свойств (ударопрочности, термостойкости и других специальных физических

характеристик).

10. ПОЛУЧЕНИЕ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ

ИЗ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

10.1. Способы подготовки армирующих материалов

При разработке технологического процесса получения изделий из КМ прихо-

дится в комплексе решать многие вопросы: выбор армирующих и матричных ма-

териалов, их химическое взаимодействие, смачивание, способы ориентации ар-

15

мирующих волокон, способы окончательного объединения волокон и матрицы в

единое целое (изделие), выбор оптимальных технологических режимов и др. Не

существует универсального технологического процесса, пригодного для получе-

ния любого изделия из КМ. Неудачно выбранные технологический метод и режи-

мы изготовления КМ приводит к тому, что прогнозируемые физико-механические

и эксплуатационные показатели на практике не реализуются.

Технологическому процессу получения КМ предшествуют вспомогательные

операции: очистка, мойка и сушка волокон, объединение их в жгуты или карка-

сы, получение элементарных соединений матрица – волокно, сборка чередую-

щихся слоев элементов и др.

Короткие армирующие элементы вводят в матричные материалы и разориен-

тированном состоянии или предварительно ориентируя их в определенном на-

правлении.

В производственных условиях из разориентированных кристаллов, коротких

волокон и проволок изготовляют полуфабрикаты: войлок, маты и т. д

;

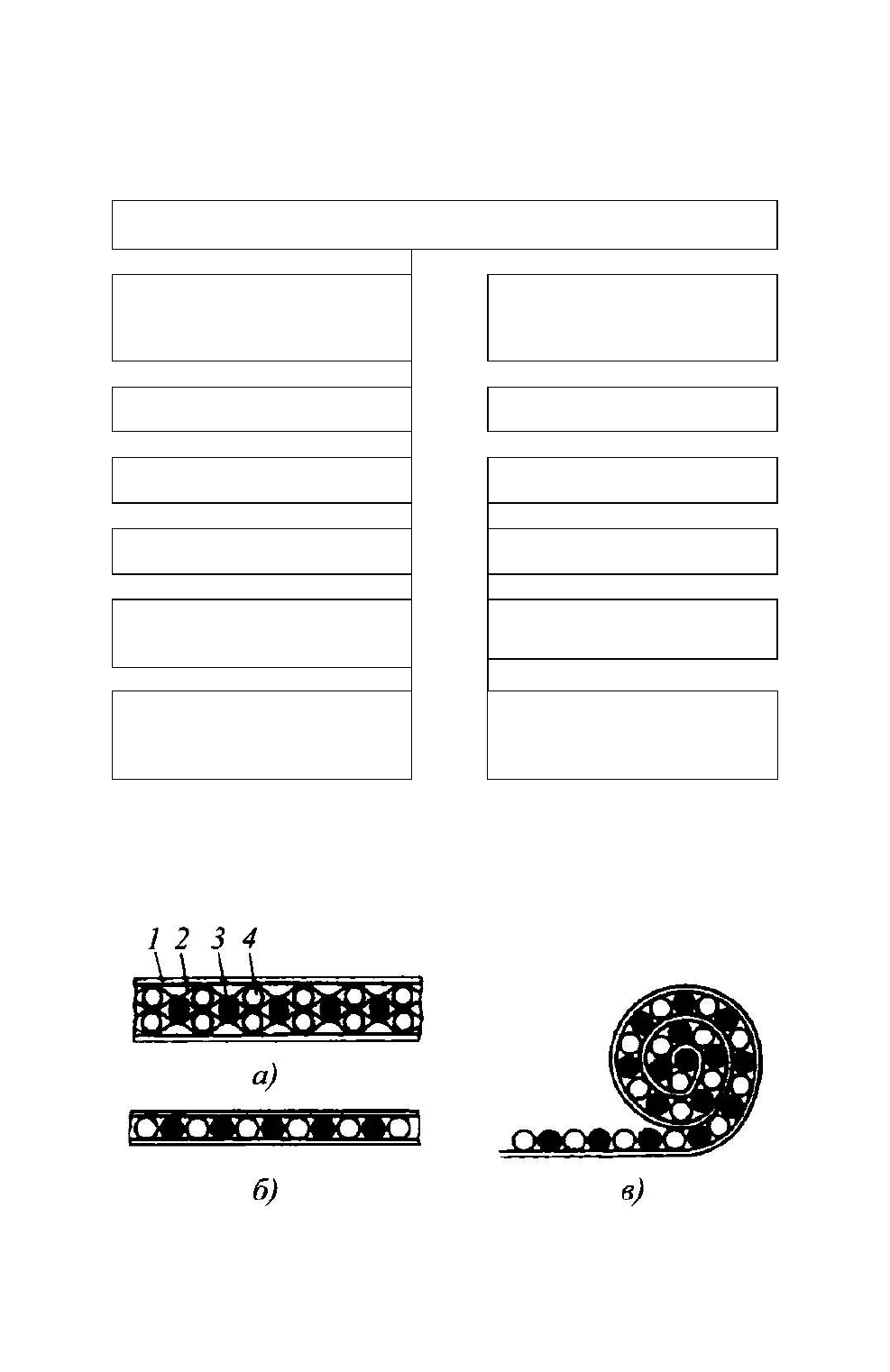

Для получения слоистых композитов в качестве армирующих элементов

используют ткани на основе высокопрочных волокон различной природы. Тка-

ные материалы могут быть классифицированы по материаловедческому или

конструктивному принципам. Пример такой классификации приведен на

рис. 10.1. В зависимости от соотношения волокон в основе и утке ткани могут

обладать анизотропией механических характеристик и варьироваться от рав-

нопрочных до кордных (основных и уточных), в которых основная масса во-

локон ориентирована в направлении основы (основные) или утка (уточные).

Отечественной и зарубежной промышленностью выпускаются ткани на

основе стеклянных, органических и углеродных волокон, имеющие различ-

ное переплетение. Наиболее простая схема – полотняное переплетение, когда

каждая нить основы и утка проходит поочередно сверху и снизу пересекающих-

ся нитей. Широко распространенным является сатиновое переплетение, когда

каждая нить проходит поочередно сверху, а затем снизу пересекающей ее ни-

ти. Более сложным является саржевое переплетение, при котором каждая

нить основы и утка проходит поочередно сверху и снизу двух и четырех пере-

секающих ее нитей. При этом на поверхности ткани образуется структура

диагональных линий. Возможны и другие типы переплетений, например

трехмерные.

Жесткие волокна, например из вольфрама, молибдена, ниобия и их сплавов,

ориентируют в материале матрицы в виде пакетов, листов, рулонов и т. п. Паке-

ты (рис. 10.2, а) получают путем послойной укладки рифленой фольги 2 из мате-

риала матрицы, армирующих волокон 3 и волокон 4 из материала матрицы или

любого другого материала. Набранные таким образом пакеты определенной вы-

соты соединяют полосами материала матрицы 1. Ленты (рис. 10.2, б) [3] получа-

16

ют путем поочередной укладки армирующих и матричных волокон между поло-

сами. В отдельных случаях ленты сматывают в рулоны (рис. 10.2, в). Чтобы за-

крепить волокна на матричной полосе, на них плазменным напылением наносят

тонкий слой материала матрицы.

Тканые армирующие материалы

Классификация

по материалу волокон

Классификация по типу

переплетения

Стеклоткани Полотняное

Органоткани Ситцевое

Углеткани Сатиновое

Органостеклоткани

Саржевое

Борорганостеклоткани

Трикотажное

Рис. 10.1. Классификация тканых армирующих материалов

Рис. 10.2. Схемы заготовок из армированных компози-

ционных материалов: 1 – пакеты; 2 – ленты; 3 – рулоны

17

10.2. Технологические способы получения препрегов,

полуфабрикатов и готовых изделий

На предприятиях обычно организуют выпуск полуфабрикатов в виде листов,

труб, профилей и т. д. Основой производства полуфабрикатов и изделий из КМ

служат так называемые препреги, представляющие собой однослойные ленты с

одним рядом армирующих волокон или тканей, пропитанных или покрытых мате-

риалом матрицы с одной или с обеих сторон. Используют также пропитанные ме-

таллом жгуты волокон или индивидуальные волокна с покрытиями материалом

матрицы.

Все технологические способы получения препрегов, полуфабрикатов и изде-

лий из МКМ условно можно разделить на четыре основные группы: парогазофаз-

ные, жидкофазные, твердожидкофазные и твердофазные,

Жидкофазные способы используют на всех стадиях производства КМ – от

полуфабрикатов до изделий. К ним относятся протяжка волокон, жгутов и тканей

через расплав материала матрицы для пластифицирования волокна и получения

соответствующих препрегов; пропитка пакетов препрегов материалом матрицы

на стадии получения полуфабрикатов или готовых изделий из КМ; плазменные и

некоторые другие виды газотермического распыления металлов для получения

ленточных препрегов и "корковых" полуфабрикатов, подвергаемых последующе-

му компактировапию методами обработки давлением.

Универсальным и наиболее освоенным промышленностью способом изго-

товления КМ является пропитка. Этот способ имеет ряд преимуществ перед

твердофазными способами изготовлении МКМ: более высокую производитель-

ность процесса; практическое отсутствие силового воздействия на компоненты,

что обеспечивает возможность получать крупногабаритные изделия, в том числе

сложного фасонного профиля; возможность создания непрерывности процесса

пропитки, механизации и автоматизации технологического процесса,

В зависимости от условий обеспечения смачиваемости системы армирующий

каркас – расплав материала матрицы применяют две схемы пропитки: само-

произвольную пропитку и пропитку под давлением.

Самопроизвольную пропитку осуществляют путем заливки расплавленного ма-

териала в форму с уложенным в ней каркасом из армирующих волокон.

Наиболее перспективным и производительным является способ непрерывной

протяжки армирующих каркасов через расплав материала матрицы. По этой схе-

ме разрабатываются технологические процессы непрерывного литья полуфабри-

катов из КМ. Принципиальные преимущества этого способа производства КМ –

в его непрерывности, малом времени контактирования волокон с расплавом, ма-

лых трудозатратах и капиталовложениях. Перспективной считается вертикальная

схема пропитки, при которой волокна, ленты, препреги проходят через ванну с

расплавом и на выходе через фильеру получают форму сечения полуфабриката

(рис. 10.3) [1]. Поэтапное сужение сечения фильеры на выходе позволяет полу-

чать полуфабрикаты с высоким объемным содержанием армирующих волокон.

18

Принудительную пропитку обычно используют при недостаточной смачивае-

мости в системе матрица – волокно или для ускорения процесса пропитки для

компонентов с удовлетворительной и хорошей смачиваемостью,

а) б)

Рис. 10.3. Схема получения полуфабриката композицион-

ного материала с металлической матрицей: а – схема про-

цесса непрерывной пропитки жидким металлом: 1 – ком-

позитный пучок; 2 – раздельные волокна; 3 – расплавлен-

ный металл; 4 – ограничители волокон; б – получаемые

профили полуфабрикатов

11. ПОЛУЧЕНИЕ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ

ПЛАСТИКОВ

С технологической точки зрения удобно использовать отдельные пластмассы,

находящиеся в жидком состоянии при нормальной температуре. В первую оче-

редь это относится к производству крупногабаритных деталей из композицион-

ных пластиков. Пластики состоят из связующей смолы, наполнителя и в некото-

рых случаях отвердителя и ускорителя отверждения. В качестве связующего

предпочтительнее использовать полиэфирные и эпоксидные смолы. Эти смолы

характеризуются высокой адгезией к наполнителю и способностью отверждаться

при нормальной температуре за счет добавления к ним отвердителей и ускорите-

лей отверждения (перекиси бензола, нафтената, кобальта, полиэтиленполиамина

и др.).

19

Высокая прочность композиционных пластиков зависит от применяемых на-

полнителей (стеклоткани стекловолокна, хлопчатобумажные ткани и волокна,

металлическая сетка и проволока, волокна углерода и бора, нитевидные кристал-

лы и т. п.). Тип наполнителя зависит от требуемых свойств создаваемого мате-

риала. В отдельных случаях в состав пластика вводят пластификаторы и краси-

тели.

Как отмечалось ранее, в последние годы широкое применение находят угле-

пластики. Они характеризуются низкой плотностью, высокими прочностными

характеристиками и способностью выдерживать высокие температуры. Для по-

лучения особо термостойких КМ в качестве связующего используют углесодер-

жащие термореактивные фенольные и фурфуриловые смолы, пеки из каменно-

угольной смолы или нефти. Армирующими материалами являются углеродные

волокна, нити, жгуты и ткани. После предварительного формообразования заго-

товка подвергается высокотемпературной обработке (карбонизации). В процессе

карбонизации происходит термодеструкция связующего, сопровождающаяся

удалением испаряющихся смолистых соединений, газообразных продуктов и об-

разованием твердого кокса с высоким содержанием углерода. По такой схеме

получают углерод-углеродные КМ. Эти материалы являются наиболее перспек-

тивными для изготовления изделий, работающих при высоких температурах.

К основным способам изготовления деталей из композиционных пластиков от-

носятся контактная формовка, автоклавная формовка, спирометод, вихревое на-

пыление, центробежная формовка, намотка и др.

Контактной формовкой изготовляют крупногабаритные детали с наполните-

лями из стеклотканей, стекломатов и т. д. Применяют формы из дерева, гипса и

легких сплавов. Форма должна точно воспроизводить наружный или внутренний

контур детали.

Перед формовкой на рабочие поверхности формы наносят разделительный

слой (поливиниловый спирт, нитролаки, целлофановую пленку и др.), предот-

вращающий прилипание связующего к поверхности формы. По разделительному

слою наносят слой связующего, затем слой предварительно раскроенной ткани,

которую тщательно прикатывают резиновым роликом к поверхности формы.

Этим достигаются плотное прилегание ткани к поверхности формы, удаление

пузырьков воздуха и равномерное пропитывание ткани связующим. Затем

снова наносят связующее, ткань и т. д. до получения заданной толщины. Отвер-

ждение происходит при нормальной температуре в течение 5…50 ч в зависимо-

сти от вида связующего. Время отверждения сокращают увеличением темпера-

туры до 60…120 °С. После отверждения готовую деталь извлекают их формы и в

случае необходимости подвергают дальнейшей обработке (обрезке кромок,

окраске и т. д.)

Особенности контактной формовки – простота оснастки и возможность полу-

чения деталей любых размеров и форм. Однако этот метод малопроизводителен,

качество получаемых деталей недостаточно высокое из-за неравномерной уклад-

20

ки наполнителя и связующего. К нему предъявляют определенные требования по

технике безопасности. Поэтому контактную формовку применяют в опытном и

единичном производстве.

Вихревым напылением изготовляют крупногабаритные детали из стеклопла-

стиков (кузова легковых и грузовых автомобилей, корпуса лодок, емкости и др.).

Стекловолокно и смолу с отвердителем и ускорителем отверждения наносят

на форму специальным пульверизатором. Смола смачивает стекловолокно в вих-

ревом потоке, образованном сжатым воздухом. Стекловолокно со связующим,

нанесенные на форму вручную, уплотняют роликом.

Высокой степенью механизации отличается напыление с помощью пере-

движной установки, в которой смонтированы режущее устройство для стеклово-

локна, вентилятор для подачи сжатого воздуха, распылитель и емкости для свя-

зующего, отвердителя и ускорителя. Стекловолокно разрезают на отдельные

куски длиной 10…90 мм. Распылитель имеет три сопла: центральное для подачи

стекловолокна и два боковых (одно служит для подачи связующего и отвердите-

ля, другое – связующего и ускорителя отверждения). Смещение компонентов

происходит на поверхности формы или перед нею в потоке сжатого воздуха.

12. ДИСПЕРСНО-УПРОЧНЕННЫЕ КОМПОЗИЦИОННЫЕ

МАТЕРИАЛЫ И ПСЕВДОСПЛАВЫ

Дисперсионно-упрочненные КМ (ДКМ) и псевдосплавы относятся к классу

порошковых КМ. Структура их представляет собой матрицу из чистого металла

или сплава, в которой равномерно распределены на заданном расстоянии одна от

другой тонкодисперсные частицы упрочняющей фазы размером менее 0,1 мкм,

искусственно введенные в материал на одной из технологических стадий. Объ-

емная доля этих частиц (включений) составляет 0,1…15%. В качестве упроч-

няющей фазы используют дисперсные порошки оксидов, карбидов, нитридов,

боридов и других тугоплавких соединений, а также интерметаллических соеди-

нений.

Псевдосплавы – это КМ, состоящие из двух и более металлических фаз, не

взаимодействующих или слабо взаимодействующих друг с другом. В отличие от

армированных КМ все структурные составляющие псевдосплавов в недеформи-

рованном состоянии имеют форму, близкую к равноосной. У псевдовплавов мо-

жет быть матричная или каркасная структура. Псевдосплавы с матричной струк-

турой обычно отличаются от ДКМ большим размером упрочняющих включений.

Псевлосплавы с каркасной структурой имеют строение, характерное для порис-

тых тел, пропитанных жидким металлом. Структура таких материалов представ-

ляет собой два взаимопроникающих непрерывных каркаса. Их получают мето-

дом пропитки.

В КМ типа псевдосплавов не всегда удается достичь высоких прочностных

характеристик, однако во многих случаях это и не ставится в качестве основной

задачи. Сочетание нескольких материалов с резко различными физико-