Реферат - Рулонные машины глубокой печати

Подождите немного. Документ загружается.

ближе к зоне печатного контакта, с тем чтобы предотвратить подсыхание краски,

остающейся в растровых ячейках формы после печатного контакта.

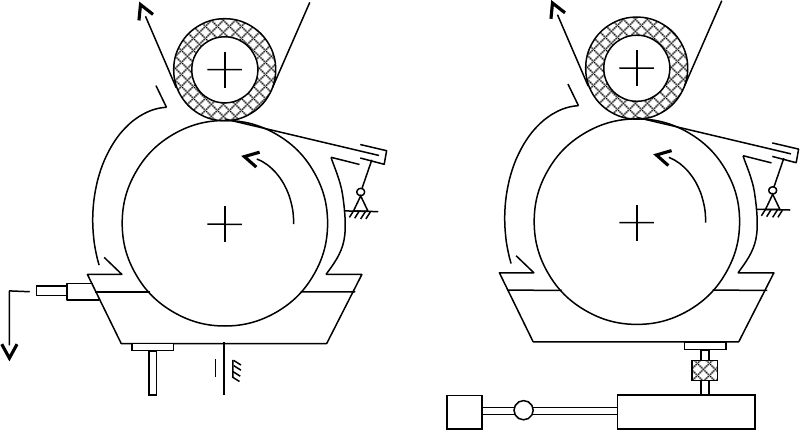

В некоторых аппаратах вместо набрызгивающей головки сбоку от формного

цилиндра устанавливается ванна*1 (рис.*). Из ванны краска может вытекать через щель

15,01,0a

*мм. Применение ванны позволяет размещать формный цилиндр не

только под печатным цилиндром, но и сбоку от него (рис.*). На сх.* щель отсутствует

(a=0), так как ракель*2 одновременно служит дном ванны.

Красочные аппараты машин глубокой печати, предназначенных для печатания с

пластинчатых форм, изготавливается по сх.*. Так как в этих машинах формный цилиндр

имеет холостую часть поверхности, в выемках которой размещается устройство для

затяжки формы, то во избежание удара о выступы цилиндра обрезиненный красочный

валик и ракель периодически отводят от последнего кулачковыми механизмами.

аппараты с одним погруженным в краску валиком, имеющим покрытую ворсистой

тканью поверхность, используется иногда и в машинах, в которых формный цилиндр

выемки не имеет. Ворс на валике мешает проникновению в растровые ячейки формы

1

2

3

4

5

ФЦ

1

2

3

4

ФЦ

11

воздушных пузырьков, образующихся из-за вспенивания краски в быстроходных

машинах, что вызывает «пятнистость» оттисков.

Ракельное устройство

Ракельное устройство состоит из механизма для закрепления ракеля, механизма

прижима ракеля к форме и механизма осевого перемещения ракеля. Сам ракель*1 (рис.*)

представляет собой упругий стальной пластинчатый нож толщиной 0,07–0,3*мм,

шириной 50–80*мм и длиной, несколько превышающей длину формного цилиндра ФЦ.

Вместе с прокладной полосой*2 толщиной 0,5–0,6*мм его вставляют в

ракеледержатель*3 и зажимают в корпусе*4 винтами*5. Параллельность лезвия

цилиндру обеспечивается винтами*6. Рабочая кромка ножа затачивается под углом 20–

25º с образованием опорной фаски а (сх.*) шириной 0,08–0,12*мм, если толщина ракеля

превышает это значение. Если берется ракель наименьшей толщины, то кромка его не

шлифуется.

Прижим ракеля к форме может быть упругим или жестким. Первый

осуществляется грузами, пружинами или пневмоприводом, а второй – с помощью

червячной или винтовой пары. Упругая система прижима целесообразнее, чем жесткая,

так как надежнее обеспечивает достаточно постоянное давление ракеля на форму.

Угол наклона ракеля по отношению к форме в зависимости от характера формы,

свойств краски, вида заточки ножа, его толщины и других факторов колеблется в

пределах от 15 до 80º. Установка ножа под малым углом требует повышенного давления

прижима его к форме и не обеспечивает полного удаления краски с поверхности

цилиндра; при большом угле установки ракель хорошо очищает краску, но быстро

изнашивается, сам сошлифовывается и выходит из строя до переточки. Чаще ракель

устанавливают под углом 45–65º.

12

Во избежание подсыхания краски в ячейках формы, особенно на светлых

участках, ракель устанавливается так, чтобы линия его контакта с цилиндром

размещалась по возможности ближе к его зоне печатного контакта.

13

ПЕЧАТНАЯ СЕКЦИЯ

Печатные секции машин глубокой печати имеют существенно отличную

конструкцию (рис.*). В них формой является сама поверхность формного цилиндра 8,

на которую из резервуара*1 насосом*11 по трубопроводу*9 с вентилем*10 подается

краска. В процессе вращения формного цилиндра с его пробельных элементов краска

снимается ракелем*3. Излишек краски стекает в корыто*2 и через фильтр*12 снова

попадает в резервуар*1.

с148

14

ЗАКЛЮЧЕНИЕ

15

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. *Гельмут Киппхан. Энциклопедия по печатным средствам информации.

Технология и способы производства/ Гельмут Киппхан; пер. с нем. – МГУП, 2003.–

1280*с.

2. *Немировский Е.Л. История глубокой печати. ФлексоПлюс, 2002, №*5(29), с.*68.

3.*Полянский Н. Н. основы полиграфического производства.. – М.: Книга, 1991.– 352*с.

4.*Чехман Я.И., Сенкусь В.Т., Бирбраер Е.Г. Печатные машины. – М.: Книга,

1987.– 304*с.

5.*Луиджи Карраро: «Глубокая, флексографская и офсетная печать*–*без

дистрибуторов». ФлексоПлюс, 2005, №*2(44), с.*19.

6.*Митрофанов В.П., Тюрин А.А., Бирбраер Е.Г., Штоляков В.И. Печатное

оборудоывание: Учебник для вузов. – М.: МГУП, 1999.– 443*с.

16