РД 38.13.004-86 - Эксплуатация и ремонт технологических трубопроводов под давлением до 10, 0 МПа

Подождите немного. Документ загружается.

Материал

труб

k

1

Для бесшовных труб из углеродистой и

нержавеющей сталей и для сварных труб из

ненормализованной низколегированной

стали

0,80

Для сварных труб из углеродистой и

нержавеющей сталей и для сварных труб из

нормализованной низколегированной

стали

0,85

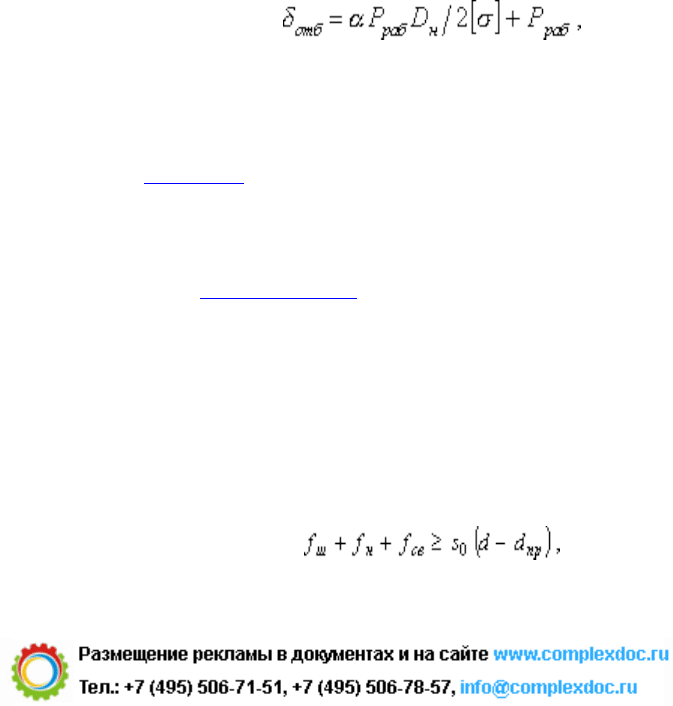

13.50. Трубы, детали технологических трубопроводов и сварные

стыки, эксплуатируемые при температуре более + 430 °С,

подлежат отбраковке, если в результате ревизии окажется, что

вследствие коррозии и эрозии толщина стенки их уменьшилась и

достигла значения, определяемого по формуле:

-

где d

отб

- толщина стенки трубы или детали трубопровода, при

достижении которой они должны быть изъяты из эксплуатации,

см; a - коэффициент несущей способности, принимаемый по

указаниям п. 13.49; Р

раб

- рабочее давление в трубопроводе, МПа

(кгс/см

2

); D

н

- наружный диаметр трубы или детали трубопровода,

см; [s] - номинальное допускаемое напряжение материала,

которое выбирается в зависимости от рабочей температуры среды

и марки стали (табл. 33 - 35), МПа (кгс/см

2

).

Примечание. Тройники и тройниковые соединения независимо от

рабочей температуры допускается выбраковывать исходя из условия:

-

База нормативной документации: www.complexdoc.ru

51

где f

ш

- укрепляющее сечение штуцера, мм

2

; f

н

- укрепляющее сечение

накладки, мм

2

; f

св

- укрепляющее сечение сварных швов (наплавленного

металла), мм

2

;

-

- сечение, недостающее для прочности соединения, мм

2

.

Величины, входящие в формулу, следует рассчитывать согласно ОСТ

108.031.02-75.

13.51. Трубы, детали технологических трубопроводов и сварные

стыки подлежат отбраковке:

если толщина стенки трубопровода, вычисленная по формулам

в пп. 13.49 и 13.50, выйдет за пределы отбраковочного размера во

время работы до ближайшей очередной ревизии;

если при ударе молотком массой 1,0 - 1,5 кг на трубе остаются

вмятины;

если на трубе имеются пропуски через контрольное отверстие;

если механические свойства материала труб изменились и

требуется отбраковка их в соответствии с документами,

указанными в п. 13.18 6) и 7);

если при просвечивании сварных швов обнаружены дефекты, не

подлежащие исправлению;

если трубопровод не выдержал гидравлического или

пневматического испытания.

Во всех случаях отбраковочный размер должен быть не менее

указанного ниже:

Наружный диаметр, мм £ 25 £ 57 £ 108 (114) £ 219 £

325 £ 377 ³ 426

Наименьшая допустимая толщина

стенки трубопровода, мм 1,0 1,5 2,0 2,5

3 3,5 4,0

База нормативной документации: www.complexdoc.ru

52

13.52. Изношенные корпуса литых задвижек, вентилей,

клапанов и литых деталей трубопроводов отбраковывают в

следующих случаях:

уплотнительные элементы арматуры износились настолько, что

не обеспечивают ведения технологического процесса и

отремонтировать или заменить их невозможно;

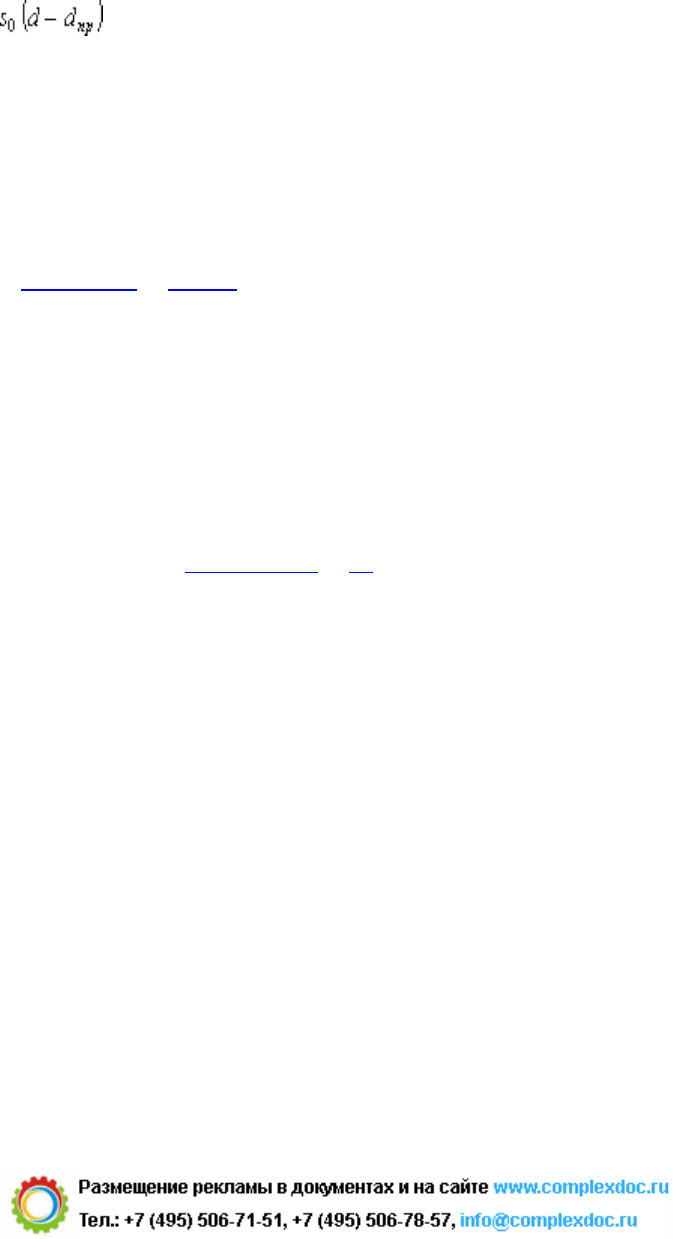

толщина стенки корпуса достигла значения, определяемого по

формуле:

-

где d

отб

- толщина стенки, при которой корпус задвижки,

клапана, вентиля, фитинга должен быть изъят из эксплуатации,

см; D

y

- условный проход, см; Р

раб

- рабочее давление в корпусе,

МПа (кгс/см

2

); [s] - допускаемое номинальное напряжение

материала корпуса арматуры, которое выбирают в зависимости от

рабочей температуры по табл. 33 - 35, МПа (кгс/см

2

);

толщина стенки корпуса арматуры достигла значений, равных или

меньших указанных ниже:

Условный проход, мм 80 100 125

150 200

Предельная отбраковочная

толщина стенки, мм 4,0 5,0 5,5

6,0 6,5

13.53. Фланцы отбраковывают:

при неудовлетворительном состоянии привалочных

поверхностей;

при наличии трещин, раковин и других дефектов;

при уменьшении толщины стенки воротника фланца до

отбраковочных размеров трубы.

База нормативной документации: www.complexdoc.ru

53

13.54. Крепежные детали отбраковывают:

при появлении трещин, срыва или коррозионного износа

резьбы;

в случае изгиба болтов и шпилек;

при остаточных деформациях, приводящих к изменению

профиля резьбы;

в случае износа боковых граней головок болтов и гаек.

13.55. Резьбовые соединения трубопроводов отбраковывают при

срыве или коррозионном износе резьбы, а также при

прохождении непроходного калибра типа Р-Р по ГОСТ 6485-69,

ГОСТ 2533-79, ГОСТ 18465-73, ГОСТ 18466-73.

13.56. Сильфонные компенсаторы отбраковывают в следующих

случаях:

толщина стенки сильфона достигла расчетной толщины,

указанной в паспорте компенсатора;

толщина стенки сильфона достигла 0,5 мм в случаях, когда

расчетная толщина сильфона имеет более низкие значения;

при наработке компенсаторами типа КО-2 и КС-2 500 циклов и

остальными типами компенсаторов - 1000 циклов, если они

эксплуатируются на пожаро-взрывоопасных и токсичных средах, а

допустимое число циклов для этих компенсаторов, определенное

по методике ОСТ 26-02-2079-83, превышает указанные;

при наработке компенсаторами допустимого числа циклов,

определенного по методике, изложенной в ОСТ 26-02-2079-83.

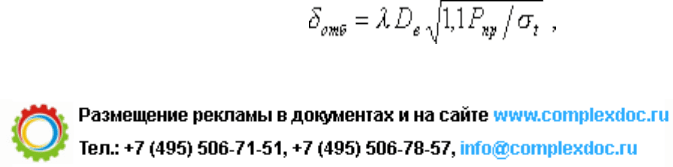

13.57. Линзовые компенсаторы отбраковывают:

если толщина линзы в любом ее сечении достигла значения,

определяемого по формуле:

-

База нормативной документации: www.complexdoc.ru

54

где d

отб

- отбраковочная толщина линзы, см;

-

- коэффициент;

-

- коэффициент, учитывающий форму линзы; D

в

-

внутренний диаметр трубопровода; d - внутренний диаметр линзы;

Р

пр

- пробное давление, определяемое по ГОСТ 356-80 в

зависимости от условного давления, на которое рассчитан

компенсатор, МПа (кгс/см

2

); s

t

- минимальное значение предела

текучести материала линзы, принимаемое по государственным

стандартам на материал, МПа (кгс/см

2

), либо по паспортным

данным компенсатора;

при наработке компенсатором заданного в паспорте

гарантированного числа циклов.

14. ИСПЫТАНИЕ ТРУБОПРОВОДОВ

14.1. Технологические трубопроводы необходимо подвергать

испытанию на прочность и плотность перед пуском их в

эксплуатацию, после монтажа, ремонта, связанного со сваркой,

разборкой, после консервации или простоя более одного года, при

изменении параметров работы, а также периодически в сроки,

указанные в п. 13.45.

После разборки единичных фланцевых соединений,

трубопровода, связанной с заменой прокладок, арматуры или

отдельного элемента трубопровода (тройника, катушки и т. п.)

допускается проводить испытание только на плотность. При этом

вновь устанавливаемые арматуры или элемент трубопровода

должны быть предварительно испытаны на прочность пробным

давлением, указанным в табл. 1, 2, 3.

Трубопроводы, указанные в п. 14.25, кроме испытаний на

прочность и плотность должны быть испытаны на герметичность

(дополнительное пневматическое испытание на плотность с

определением падения давления за время испытания).

База нормативной документации: www.complexdoc.ru

55

Отдувки (воздушники) от аппаратов и систем, работающих без

избыточного давления, и участки факельных линий, указанные в

примечании 2 к п. 13.18, а также короткие трубопроводы сброса

непосредственно в атмосферу от предохранительных клапанов на

прочность и плотность не испытывают.

Испытание трубопровода на прочность и плотность производят

одновременно, оно может быть гидравлическим или

пневматическим. Следует применять преимущественно

гидравлическое испытание.

Испытание проводят обычно до покрытия трубопровода

тепловой или противокоррозионной изоляцией. Допускается

испытывать трубопровод с наложенной изоляцией, но в этом

случае монтажные стыки оставляют открытыми.

14.2. Вид испытания и давление при испытании указывают в

проекте для каждого трубопровода. При отсутствии проектных

данных вид испытания выбирает техническое руководство

предприятия (владелец трубопровода), а давление принимают в

соответствии с указаниями настоящего параграфа.

14.3. Перед испытанием производят наружный осмотр

трубопроводов. При этом проверяют правильность установки

арматуры, легкость открывания и закрывания запорных

устройств, а также снятие всех временных приспособлений и

окончание всех сварочных работ и проведение термообработки (в

необходимых случаях).

14.4. Трубопровод следует испытывать только после того, как он

будет полностью собран на постоянных опорах или подвесках,

установлены врезки, штуцеры, бобышки, арматура, дренажные

устройства, спускные линии и воздушники.

14.5. Давление при испытаниях следует измерять не менее чем

по двум манометрам, установленным в начале и в конце

испытываемого трубопровода.

Манометры, применяемые при испытании технологических

трубопроводов, должны быть проверены и опломбированы.

14.6. Испытание трубопровода производят под руководством

лица, ответственного за эксплуатацию трубопровода, в

присутствии представителя организации, выполнившей работу.

Результаты испытания фиксируют в «Удостоверении о качестве»

База нормативной документации: www.complexdoc.ru

56

или акте (если «Удостоверение» не составляют), с последующей

отметкой в паспорте трубопровода.

Гидравлическое испытание

14.7. Гидравлическое испытание трубопровода на прочность и

плотность проводят одновременно.

14.8. Для гидравлического испытания используют воду при

температуре от + 5 до + 40 °С или другие некоррозионные,

неядовитые, невзрывоопасные, невязкие жидкости, например

керосин, дизельное топливо, легкие масляные фракции.

При этом, во избежание больших потерь жидкостей и быстрого

обнаружения неплотностей на трубопроводе, должен быть

обеспечен тщательный надзор за возможными утечками.

14.9. Если необходимо проведение испытаний при

отрицательной температуре окружающего воздуха, следует

применять жидкости, температура замерзания которых ниже

температуры проведения испытаний из числа указанных в п. 14.8,

а также водных солевых растворов с низкой температурой

замерзания, например раствор хлористого кальция, хлористого

натрия. Указанные жидкости после испытания сливают в

специальные емкости.

Испытывать трубопроводы с использованием солевых растворов

следует ограниченными участками длиной не более 1000 м при

условном проходе трубопровода до 100 мм, 250 м - до 200 мм и 150

м - 300 мм и более.

14.10. Значение давления при испытании трубопровода на

прочность следует принимать по табл. 36.

14.11. Во всех случаях давление при испытании необходимо

принимать таким, чтобы расчетное напряжение в материале

трубопровода при пробном давлении не превышало 90 % предела

текучести материала трубопровода при температуре испытания.

14.12. Для проверки прочности трубопровод выдерживают под

пробным давлением в течение 5 мин, после чего для испытания на

плотность давление в нем снижают до указанного в табл. 36.

База нормативной документации: www.complexdoc.ru

57

Для проверки плотности при рабочем давлении трубопровод

осматривают и обстукивают сварные швы молотком массой 1 - 1,5

кг. Удары наносят по трубе рядом со швом с обеих сторон.

14.13. Обнаруженные при осмотре дефекты (трещины, поры,

неплотности разъемных соединений и сальников и т. п.)

устраняют только после снижения давления в трубопроводе до

атмосферного. После устранения обнаруженных дефектов

испытание следует повторить. Подчеканка сварных швов

запрещается.

При одновременном гидравлическом испытании нескольких

трубопроводов на прочность должны быть проверены общие

несущие строительные конструкции.

14.14. Результаты гидравлического испытания на прочность и

плотность признаются удовлетворительными, если во время

испытания не произошло падение давления по манометру и не

появились течь и отпотевание на элементах трубопровода.

Пневматическое испытание

14.15. Пневматическое испытание трубопроводов можно

производить на прочность и плотность. В зависимости от

транспортируемой среды при пневматическом испытании можно

применять воздух или инертный газ.

Пневматическое испытание технологических трубопроводов,

транспортирующих углеводороды и другие взрывоопасные среды,

необходимо производить инертным газом, за исключением вновь

вводимых трубопроводов, трубопроводов, прошедших ремонт,

связанный со сваркой, а также трубопроводов, прошедших

тщательную очистку с последующим анализом среды, испытание

которых можно производить воздухом.

Пневматическое испытание трубопроводов на плотность (в том

числе с определением падения давления) должно осуществляться

только после предварительного их испытания на прочность

любым методом.

Замена гидравлического испытания трубопровода

пневматическим допускается, если несущие строительные

конструкции не рассчитаны на заполнение этого трубопровода

водой, а также если недопустимо наличие в трубопроводе

остаточной влаги.

База нормативной документации: www.complexdoc.ru

58

14.16. Пневматическое испытание трубопроводов на прочность

не разрешается в действующих цехах производственных

предприятий, а также на эстакадах, в каналах и лотках, где

уложены трубопроводы, находящиеся в работе.

14.17. Давление при пневматическом испытании на прочность

принимают таким же, как и при гидравлическом испытании (см.

табл. 36), но не выше значений, указанных в табл. 37.

Примечание. В исключительных случаях разрешается пневматическое

испытание трубопроводов на прочность с отступлением от требований

настоящего пункта. При этом испытание необходимо проводить в строгом

соответствии со специально разработанной предприятием (для каждого случая)

инструкцией, обеспечивающей безопасность работ.

14.18. Пневматическое испытание трубопровода на прочность

при установке чугунной арматуры (кроме арматуры из ковкого

чугуна) допускается при давлении Р

изб

не выше 0,4 МПа (4 кгс/

см

2

), при этом вся чугунная арматура должна пройти

предварительное гидравлическое испытание на прочность

пробным давлением в соответствии с ГОСТ 356-80.

14.19. Давление для испытания на плотность следует принимать

по табл. 36.

14.20. При пневматическом испытании технологических

трубопроводов на прочность давление необходимо повышать

постепенно, с осмотром трубопровода при следующих давлениях:

при давлении Р

раб

от 0,1 до 0,2 МПа (от 1 до 2 кгс/см

2

) - при

давлении, равном 0,6 Р

пр

, и при полном рабочем давлении;

при давлении Р

раб

более 0,2 МПа (2 кгс/см

2

) - при давлениях,

равных 0,3 и 0,6 Р

пр

, и при полном рабочем давлении.

При каждом промежуточном осмотре трубопровода повышение

давления необходимо временно прекращать.

14.21. Во время пневматических испытаний трубопроводов на

прочность как внутри помещения, так и снаружи следует

установить охраняемую зону и обозначить ее. Минимальное

расстояние в любом направлении от испытываемого трубопровода

до границы зоны должно быть при наземной прокладке - не менее

25 м, при подземной - не менее 10 м.

База нормативной документации: www.complexdoc.ru

59

14.22. Во время повышения давления в трубопроводе и при

достижении в нем испытательного давления на прочность

пребывание кого-либо в зоне охраны запрещается.

Трубопровод разрешается осматривать лишь после того, как

испытательное давление будет снижено до рабочего. Лица,

производящие испытание и осмотр, должны быть специально

проинструктированы. Запрещается находиться в охраняемой зоне

кому-либо кроме этих лиц. Запрещается обстукивать молотком

трубопроводы, находящиеся под давлением.

14.23. Герметичность сварных стыков, фланцевых соединений и

сальников проверяют галоидными или гелиевыми течеискателями

либо мыльным или другим раствором (при отрицательных

температурах окружающего воздуха применяют незамерзающий

мыльный раствор).

14.24. Результаты пневматического испытания трубопроводов

признают удовлетворительными, если при испытании на

плотность не обнаружено утечек.

Испытание трубопроводов на герметичность

(дополнительное пневматическое испытание

трубопроводов на плотность с определением

падения давления за время испытания)

14.25. Необходимость проведения и длительность

дополнительного пневматического испытания трубопровода на

плотность с определением падения давления за время испытания

предусматривается данными проекта.

14.26. Внутрицеховые технологические трубопроводы следует

дополнительно испытывать на герметичность совместно с

оборудованием, которое они обслуживают.

14.27. Дополнительное испытание технологических

трубопроводов на плотность проводят после испытания на

прочность и плотность.

14.28. Давление Р

пр

при дополнительном испытании принимают

по табл. 36, как при испытании на плотность.

14.29. Испытание на плотность с определением падения

давления можно производить только после выравнивания

База нормативной документации: www.complexdoc.ru

60