Пухов Ю.С. Рудничный транспорт

Подождите немного. Документ загружается.

18.2. Напочвенные средства вспомогательного транспорта

При использовании рельсового транспорта с электровозной тягой для перевозки

вспомогательных грузов применяют обычные грузовые вагонетки и специальные вагонетки;

платформы для контейнеров, пакетов и оборудования; вагонетки лесодоставочные, балластные с

клапанной разгрузкой, для пылевидных материалов с герметически закрывающимся кузовом, для

вяжущих растворов, жидкостей, взрывчатых материалов; вагонетки и специально оборудованные

платформы для перевозки конвейерных лент, канатов, кабелей, газовых баллонов и огнетушителей

и др.

Для доставки различных материалов и изделий (например, шпал, тюбингов,

железобетонных затяжек, водоотливных лотков и др.) применяют пакеты, поддоны и контейнеры,

приспособленные для механизированных способов погрузки, разгрузки и складирования, а также

для перевозки различными видами транспорта без переупаковки по всему пути их перемещения.

Параметры и вид грузовых единиц зависят от габаритов подвижного состава и размеров

поперечных сечений горных выработок. При этом размеры и массу грузовых единиц

устанавливают исходя из условий обеспечения максимального использования транспортных и

грузоподъемных средств.

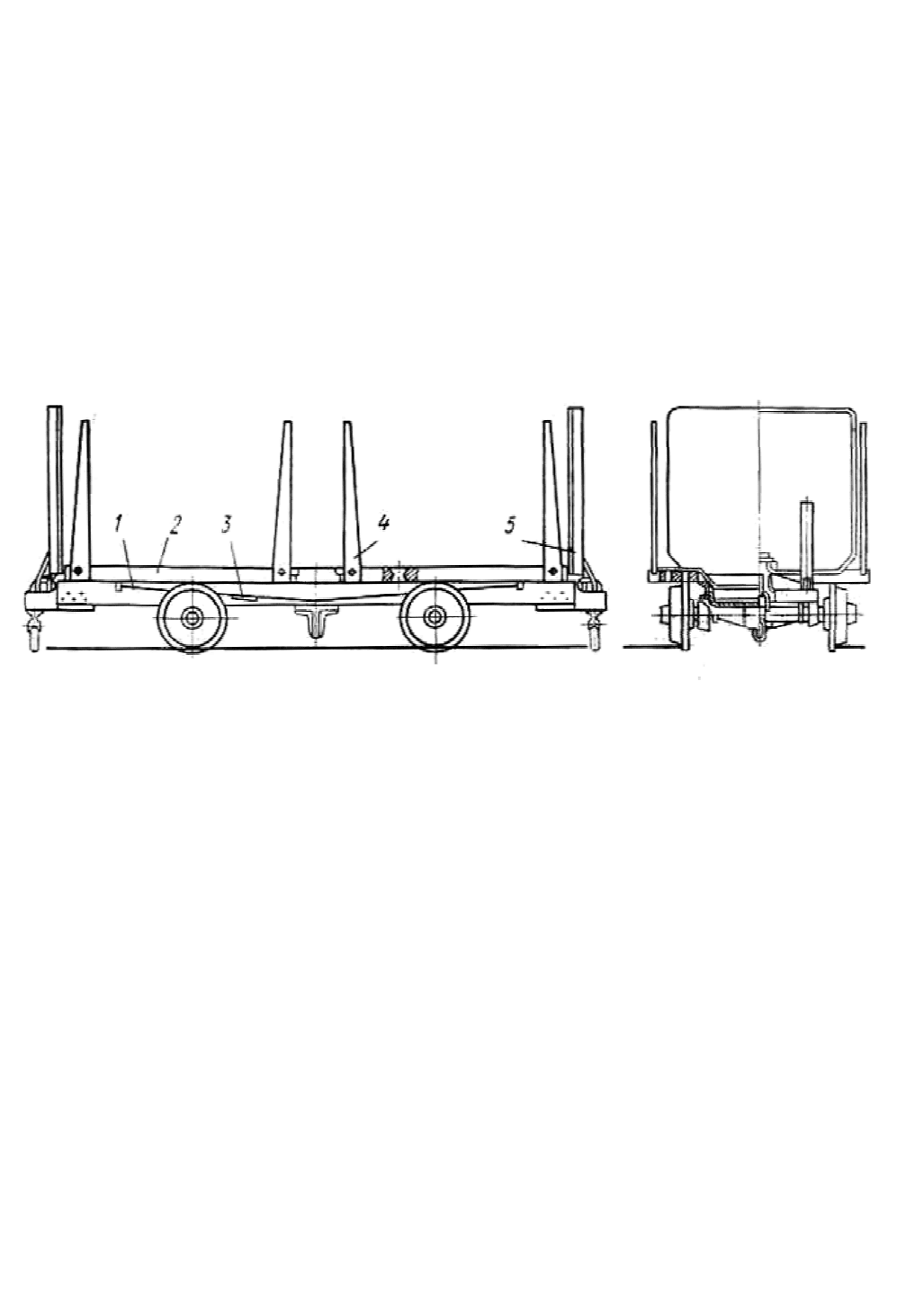

Рис. 18.1 Унифицированная платформа

Контейнеры, предназначенные для доставки штучных, наливных и насыпных грузов,

перевозятся на платформах (рис. 18.1). Основными сборочными единицами платформы являются

ходовая тележка 1, на которой закреплена плита 2, механизм 3 фиксации контейнеров,

ограничительные стойки 4 и торцовые стенки 5. В зависимости от грузоподъемности платформы

на ней могут быть установлены один или два контейнера. Пакеты или штучные грузы,

транспортируемые на платформе, должны быть ограничены по длине торцовыми стенками.

Практика внедрения контейнерной доставки грузов в угольных шахтах показала, что

контейнеры как укрупненные грузовые единицы обладают значительной собственной массой и,

кроме того, на их возврат из шахты требуются большие затраты. Поэтому в перспективе

наибольшее распространение получит пакетирование грузов с помощью стропов, что упрощает

организацию транспортных работ, так как упаковочный материал не возвращают на поверхность.

При этом значительно снижаются коэффициент тары и капитальные затраты.

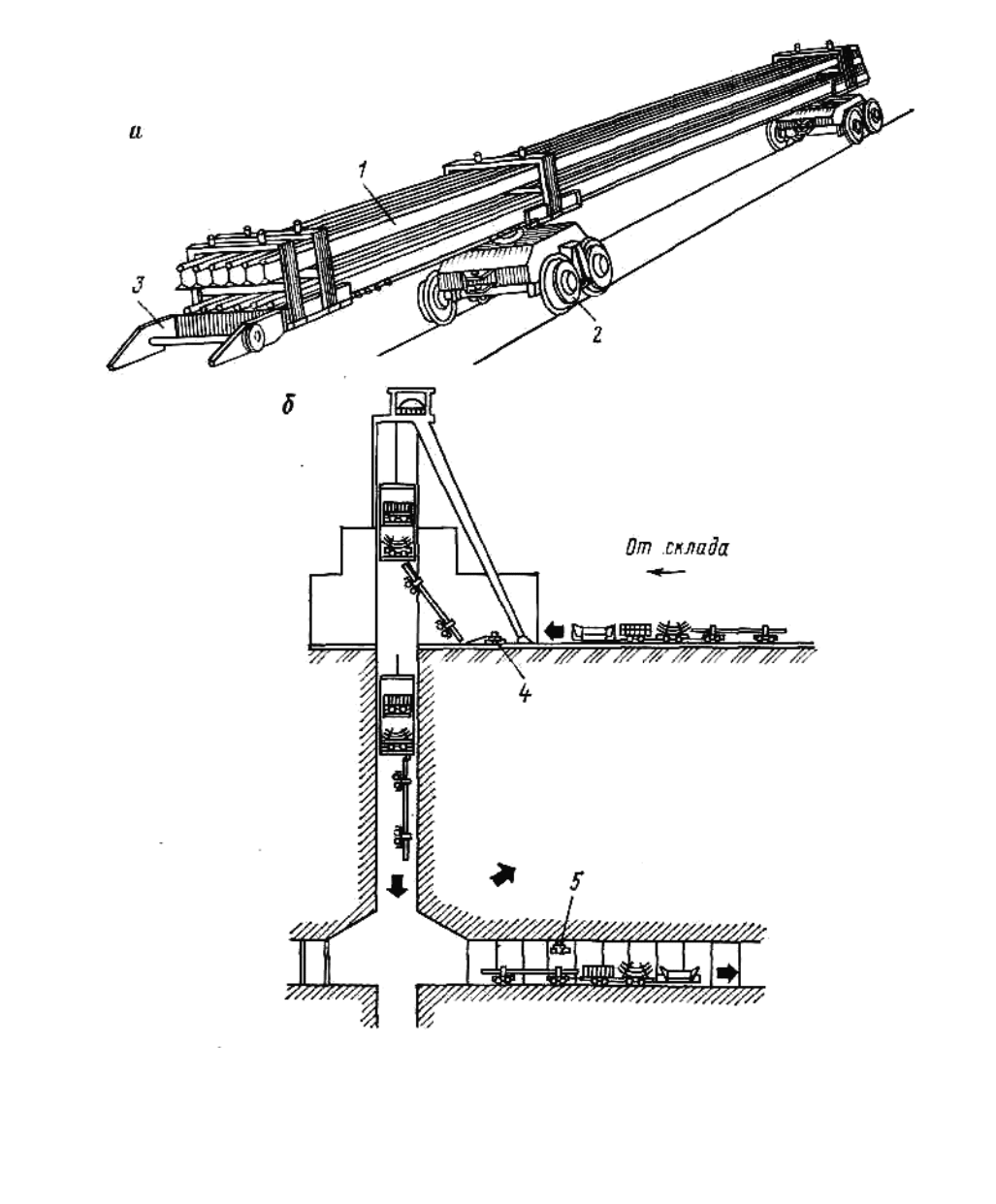

Длинномерные грузы, рельсы и трубы перевозят сформированными в пакеты и

закрепленными на сдвоенных поворотных тележках (рис. 18.2, а). Доставку пакета с рельсами от

шахтного склада до горизонта шахты осуществляют следующим образом. На поверхности с

помощью двух кассет формируют пакет 1 (см. рис. 18.2, а) из рельсов или труб массой до 3,5 т и

закрепляют его на двух поворотных тележках 2. На пакете закрепляют роликовую подвеску 3,

которую перед спуском по стволу вводят в направляющие несущей подвески клети. Затем пакет

вместе с тележками поднимают в копер (рис. 18.2, б), при этом одна из тележек перемещается по

рельсам. При переподъеме клети пакет удерживается от колебаний канатом дополнительной

лебедки 4. Спуск клети с пакетом осуществляют со скоростью не более 4 м/с. В околоствольной

выработке пакет вместе с тележками втягивают лебедкой 5 в сопряжение ствола с околоствольным

двором. При медленном опускании клети пакет с помощью лебедки устанавливают тележками на

рельсовый путь, по которым он доставляется электровозом к месту производства работ.

Рис. 18.2. Сформированный пакет рельсов на тележках (а) и схема доставки пакета от склада до горизонта шахты (б)

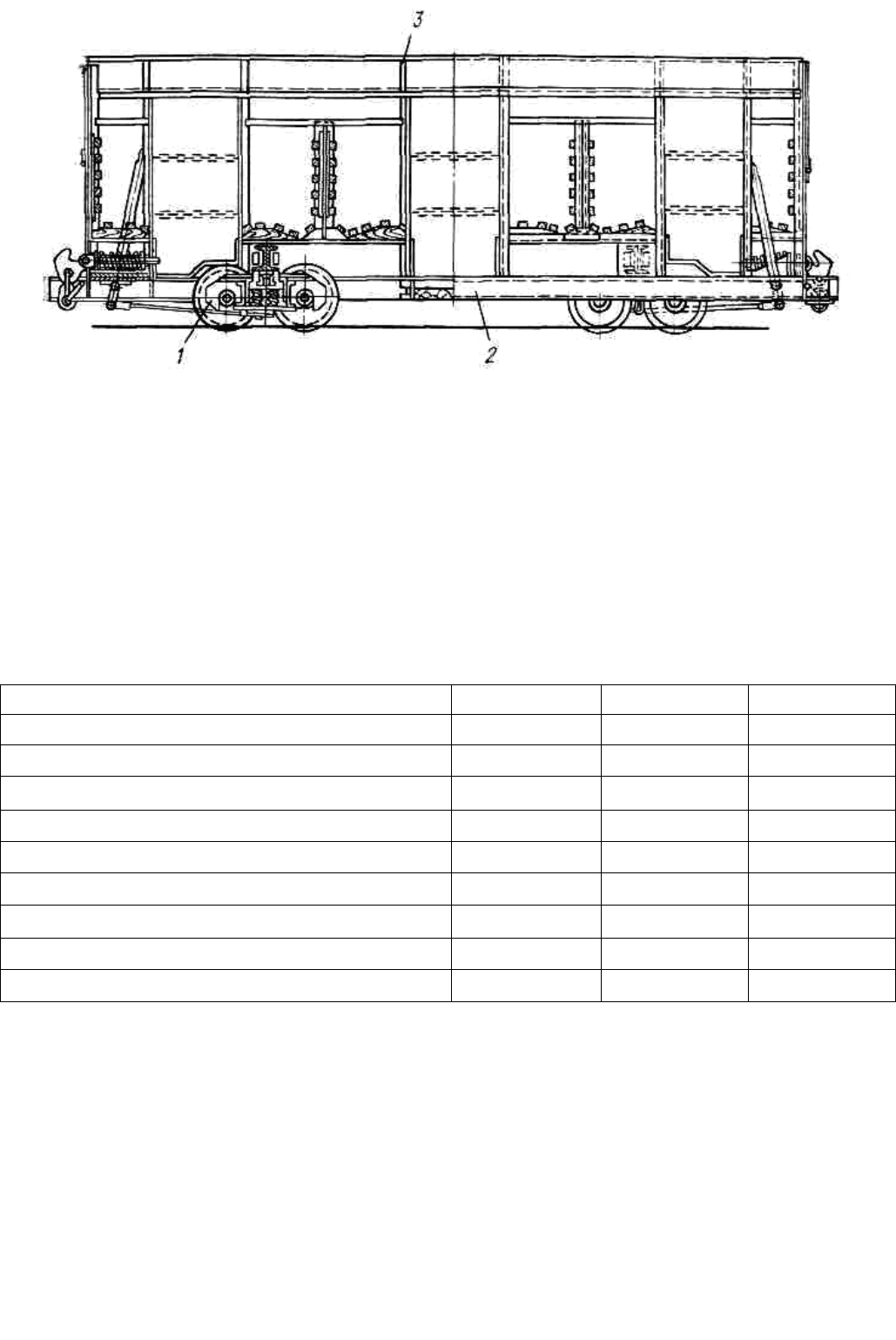

Для перевозки людей по горизонтальным выработкам используют вагонетки пассажирские

ВПГ-12 (рис. 18.3) с шестью двухместными сиденьями и ВПГ-18 с шестью трехместными

сиденьями. Вагонетки оборудованы колодочными тормозами с ручным управлением. Для защиты

от поражения током в случае обрыва контактного провода кузов заземлен на рельсы через раму и

полускаты.

Рис. 18.3. Вагонетка пассажирская ВПГ-12: 1 — тележки; 2 — рама; 3 — кузов

В наклонных выработках (от 6 до 80°) для перевозки людей могут быть использованы

специальные вагоны людские типа ВЛН с посадочными местами на 6 — 15 человек. Эти

вагонетки перемещают одноконцевой канатной откаткой, включающей в себя канат, прицепные

устройства и малую подъемную машину, оборудованную основным и дополнительным

предохранительным тормозами и другими средствами согласно ПБ. Вагонетки для наклонных

выработок в отличие от вагонеток для горизонтальных выработок оборудованы наклонно

установленными сиденьями и специальными парашютными устройствами для улавливания и

последующего плавного торможения вагонетки в случае обрыва тягового каната или сцепки, или

превышения на 20% допустимой скорости движения, величина которой должна быть не более 5

м/с.

Таблица 18.1

Технические характеристики подъемных машин

Параметры

Ц – 1,2×1 Ц - 1,6÷1,2 Ц - 2×1,5

Статическое натяжение каната, кН 25 40 63

Диаметр каната, мм 20 22—25 25—30

Скорость подъема, м/с 2—3 3—4 2,5—5

Длина откатки при навивке каната на барабан, м:

в 1 слой 120 190 311

в 2 слоя 295 440 692

в 3 слоя 475 690 -

Мощность электродвигателя, кВт 75 160 320

Масса без электрооборудования, т 9,25 14 29,3-

Для канатной откатки применяют малые подъемные машины с цилиндрическими

барабанами типа Ц - 1,2×1 и другие (табл. 18.1). В условном обозначении цифры после буквы Ц

соответствуют диаметру и ширине барабана в метрах.

В рудных шахтах канатную откатку иногда используют для перевозки вспомогательных

грузов в вагонетках и на платформах по наклонным выработкам между горизонтами и наклонным

стволам по рельсовым путям, уложенным вдоль конвейерного подъема.

В угольных шахтах в выработках с углами наклона ± 5° и сложным профилем рельсовых

путей применяют напочвенные дороги с канатной тягой. Безрельсовые напольные средства

вспомогательного транспорта по конструктивному исполнению и назначению можно разделить на

четыре группы: промышленные автомобили, тягачи и тракторы, оборудованные системами

очистки отработавших газов и приспособленные для работы в подземных условиях шахт, не

опасных по газу или пыли; специализированные машины, приспособленные для перевозки одного

типа грузов; комбинированные машины, оборудованные механизмами для выполнения

такелажных, транспортных и других работ; дорожно-строительные машины.

К первой группе относится оборудование на базе автомобилей и тракторов,

модернизированное силами ремонтных мастерских рудных шахт, ко второй —

специализированные машины для перевозки людей к местам работы, длинномерных материалов

(труб или рельсов), бетонной смеси, горюче-смазочных материалов, к третьей — машины для

погрузочно-разгрузочных и транспортных работ, оборудованные кранами, грузовыми

платформами, тяговыми лебедками, к четвертой — легкие бульдозеры, грейдеры и другое

оборудование, используемое при строительстве подземных дорог.

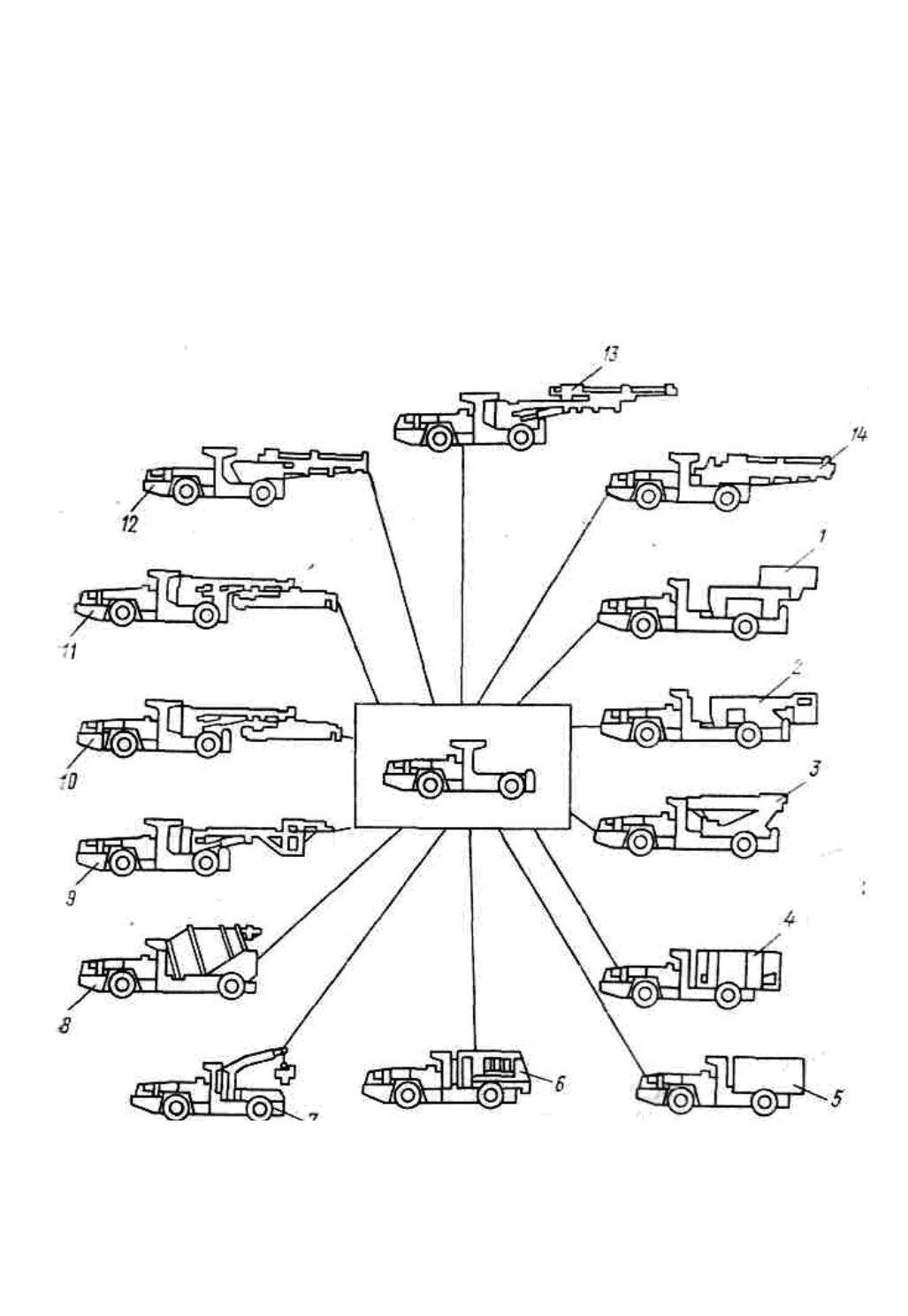

Наиболее универсальными и перспективными являются специализированные самоходные

машины на базе унифицированного шасси, на котором смонтированы установки различного

назначения (рис. 18.4). Самоходное шасси типа 1ВОМ-01А, выпускаемое Воронежским заводом

горно-обогатительного оборудования, состоит из тягача и полуприцепа, соединенных между

собой двойным шарниром, обеспечивающим относительное смещение тягача и полуприцепа в

горизонтальной плоскости на угол 120° (с минимальным радиусом поворота по внутреннему

габариту 2,5 м, по внешнему — 4,5 м) и в вертикальной плоскости на угол 15°.

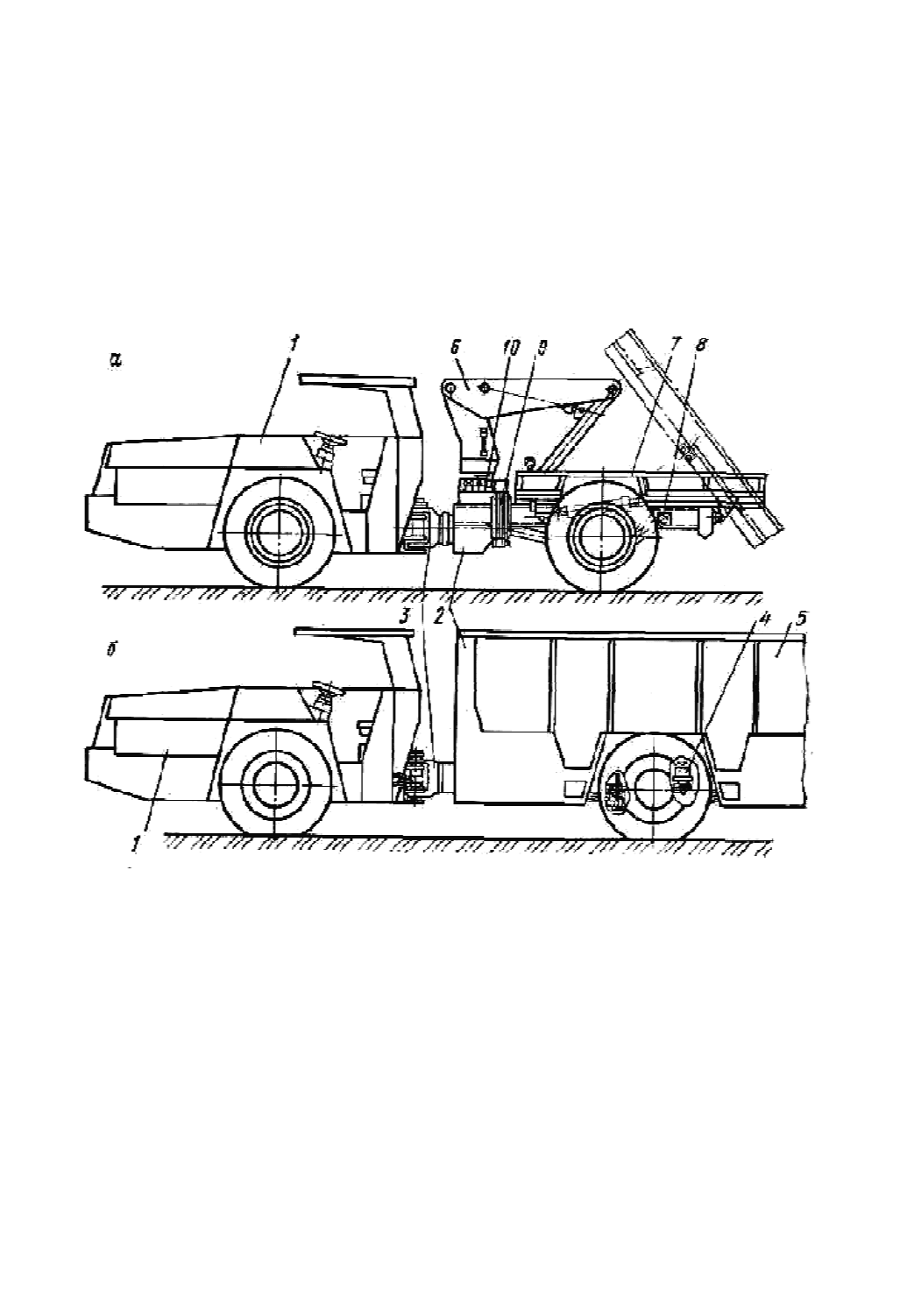

Рис. 18.4. Самоходные унифицированные шасси со съемным оборудованием различного назначения: 1 – полок

самоходный для осмотра кровли;2 – машина зарядная; 3 – кран подземный; 4 – машина для перевозки людей; 5 –

машина для доставки топлива; 6 – самоходная подземная мастерская; 7 – машина для доставки материалов; 8 –

машина для механизированного производства набрызг-бетонных работ; 9 - машина для осмотра и механизированной

оборки кровли; 10 - агрегат для крепления кровли горных выработок сталеполимерными анкерами; 11 — то же

железобетонными анкерами, 12, 13 и 14 — самоходные буровые установки различного назначения

Дизельный двигатель тягача мощностью 55 кВт оборудован системой двойной очистки

отработавших газов. Гидромеханическая коробка передач обеспечивает 4 скорости движения

машины вперед и 2 — назад. Максимальная скорость движения по горизонтальному пути с грузом

4—6 т составляет 30—20 км/ч. Преодолеваемый максимальный уклон 15°. Тягач оборудован

рабочим колодочным тормозом с гидроприводом и стояночным дисковым тормозом. Рулевое

колесо сблокировано с силовыми гидроцилиндрами смещения в плане тягача и полуприцепа.

Отбор мощности на полуприцеп производится от насосных агрегатов, установленных на тягаче и

питающих привод различного съемного оборудования.

Самоходная машина типа 1ВОМА на базе унифицированного шасси (рис. 18.5, а) для

доставки материалов и оборудования и снабженная поворотным краном и грузовой платформой

самосвального типа с тремя откидными бортами. Грузоподъемность крана 1 т, наибольшая высота

подъема груза 5,5 м, грузоподъемность платформы 4 т, габариты машины 7400×1900×2250 мм,

масса с полной заправкой 8,8 т.

Машина типа 1ВЛГА (рис. 18.5, б) предназначена для перевозки людей (25 человек) по

подземных выработкам шахт, не опасных по газу и пыли. Габариты машины 8300×2000×2400 мм,

масса 8,2 т.

Рис 18.5. Оборудование самоходного унифицированного шасси: 1 — тягач; 2 — полуприцеп; 3 — двойной шарнир; 4

— тормозная система; 5 — кузов пассажирский; 6 — кран гидравлический; 7 — платформа грузовая; 8 — устройство

для опрокидывания платформы; 9 — опоры (в поднятом положении); 10 — пульт управления

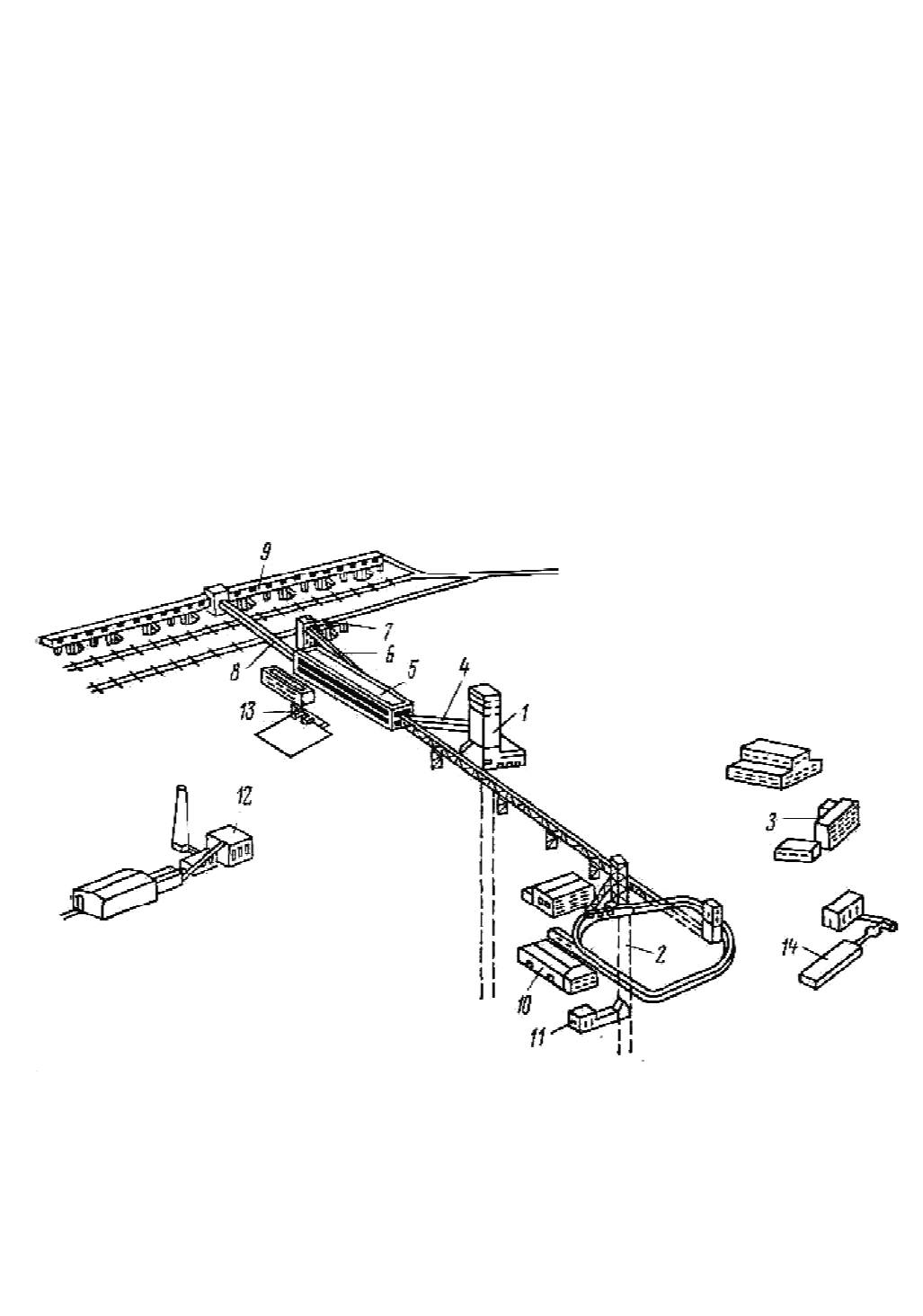

Перспективным направлением является создание универсальных самоходных шасси,

предназначенных для обслуживания по так называемой кассетной системе, которая включает в

себя набор различного оборудования, смонтированного на отдельных каркасах с четырьмя

выдвигающимися вертикальными опорами. Таким оборудованием могут быть кассеты для

перевозки людей, различных грузов, цистерна для ГСМ, кассета для нанесения набрызг-бетонных

работ и др. При смене оборудования самоходное шасси въезжает между опорами каркаса кассеты,

гидроподъемником поднимает кассету и опускает ее на раму шасси, после чего кассету

закрепляют и соединяют питающие гидравлические шланги исполнительных органов, навесного

оборудования.

Использование комбинированных машин с разнообразным: сменным оборудованием

позволяет сократить число самоходных машин вспомогательного транспорта при увеличении

числа выполняемых операций и повысить производительность труда.

За рубежом самоходные шасси со съемными кассетами выпускает фирма «Нермет»

(Финляндия).

Институт ВНИПИрудмаш разработал машину вспомогательную кассетную типа МВК-5, в

комплект которой входят самоходное шасси и кассеты для перевозки людей вместимостью 12

человек и доставки грузов массой 4 т, бак для ГСМ вместимостью 1440 л и кассету для нанесения

набрызг-бетонной крепи.

18.3. Подвесные средства вспомогательного транспорта

Подвесные дороги выполняют одно- и двухканатными с кольцевым или маятниковым

движением.

Для перевозки людей по специально проведенным горизонтальным или наклонным

выработкам применяют одноканатные кресельные дороги с кольцевым движением. На

бесконечном тягово-несущем канате, поддерживаемом по длине роликами, закреплены подвески с

сиденьями. На концевых станциях канат вместе с подвесками огибает приводной и натяжной

шкивы. Посадка и высадка людей производятся без остановки канатной дороги на специальных

посадочных площадках. Длина дороги может составлять 400—1500 м, скорость движения каната

1,2—1,4 м/с, производительность — до 300 чел/ч, угол наклона выработки 0—25°.

Для доставки грузов массой до 3 т используют иногда двухканатные подвесные дороги с

маятниковым движением. В угольных шахтах применяют монорельсовые дороги с канатной тягой

типа ДМК, которые могут быть использованы при определенных условиях эксплуатации и в

рудных шахтах.

В дороге маятникового типа приводная тележка перемещается с помощью замкнутого

тягового каната по монорельсу, подвешенному на отрезках цепи к кровле выработки. Приводная

тележка соединена тягами с тележками пассажирских и грузовых вагонеток. На ней смонтирован

барабан с запасом тягового каната для удлинения дороги.

Выпускаются монорельсовые дороги с канатной тягой типа ДМКМ и ДМКУ для выработок

с углами наклона соответственно 35 и ±25°, грузоподъемностью 6,4 т. Длина транспортирования

достигает 3000 м, скорость движения 0,3—2,1 м/с, мощность привода 90 кВт.

Недостаток монорельсовых дорог с канатной тягой — невозможность работы без

промежуточной разгрузки при разветвленной сети горных выработок. В таких условиях

применяют (в угольных шахтах) монорельсовые дороги с дизельным локомотивом.

18.4. Механизация погрузочно-разгрузочных и монтажных работ

Для погрузки и разгрузки на поверхности шахты и уже доставленных в шахту

вспомогательных грузов, а также для производства монтажных и других работ применяют

домкраты, лебедки с электрическим и пневматическим приводами, тельферы, мостовые краны и

краны на самоходном шасси, гидравлические и электрические подъемники.

В горизонтальных выработках используют самоходные краны на колесно-рельсовом

механизме перемещения, например: специальный кран типа КРС-3 грузоподъемностью до 3 т;

кран К-1000 с гидравлическим управлением и телескопической стрелкой грузоподъемностью 1—

1,5 т (в зависимости от вылета стрелы). Кран К-1000 укомплектован сменным оборудованием:

крюковой подвеской, захватом для укладки труб, ковшом для поддирки почвы и грейфером для

уборки породы.

На рудных шахтах применяют агрегат монтажный шахтный типа АМШ (см. рис. 14.9),

смонтированный на базе рудничного электровоза и состоящий из полноповоротной

телескопической крановой стрелы грузоподъемностью до 6 т, монтажной лебедки с тяговым

усилием 40 кН, устройства для подъема и снятия рельсового пути, сварочного поста,

гидрофицированного инструмента и различных монтажных приспособлений. На агрегате кроме

токосъемника установлен кабельный барабан, что обеспечивает работу АМШ в выработках, не

оборудованных контактным проводом. Кроме погрузочно-разгрузочных работ с помощью

агрегата производят: монтаж вибропитателей (см. 14.5) и другого технологического оборудования;

монтаж трубопроводов, кабелей, контактного провода; ремонт и снятие рельсовых путей; подъем

сошедших с рельсов электровозов и вагонеток.

Получают широкое распространение различные грузоподъемные устройства на базе

самоходных машин (см. рис. 18.4 и 18.5). Разрабатывают и внедряют универсальные машины,

позволяющие выполнять комплекс различных вспомогательных процессов. Например, успешно

эксплуатируется универсальный ковшовый погрузчик ПКУ-А, предназначенный для механизации

погрузки горной массы при проходке водоотводных канав и укомплектованный сменным

оборудованием: ковшом, крюком, грейфером и вилочным захватом. Кроме проходки канав с

помощью погрузчика можно выполнять различные погрузочно-разгрузочные операции, подвеску

трубопроводов, монтаж люков и скреперных полков. Пневмопривод погрузчика питается от

рудничной пневмосети.

На поверхности шахты для перегрузки вспомогательных грузов и формирования пакетов

используют козловые краны, кран-балки, тельферы с набором грузозахватных устройств,

автопогрузчики и другое подъемно-транспортное оборудование.

18.5. Эксплуатация средств вспомогательного транспорта

На рудных шахтах при суточной потребности участков во вспомогательных материалах до

20 т доставку этих материалов по автотранспортным уклонам и нерельсовым выработкам

производят по одноступенчатой схеме: от складов на поверхности непосредственно до мест

потребления — специальными маршрутами на вспомогательных самоходных машинах. Если

суточная потребность участков в материалах превышает 20 т, а длина доставки составляет более 4

км, то доставку материалов следует осуществлять по двухступенчатой схеме: от складов на

поверхности до центрального подземного склада на горизонте — специальными большегрузными

машинами грузоподъемностью 10—15 т, а от подземного склада до рабочих мест —

вспомогательными самоходными машинами грузоподъемностью 4-6 т.

При наличии автотранспортных уклонов доставка людей на глубину 500—600 м от

административно-бытового комбината на поверхности до рабочих участков в шахте

осуществляется автобусами по одноступенчатой схеме.

График работы вспомогательного транспорта должен быть увязан с графиком работы всего

внутришахтного транспорта. На крупных шахтах доставка необходимых грузов, оборудования и

людей производится бригадами, входящими в состав участка внутришахтного транспорта.

Эксплуатацию рельсовых и безрельсовых средств транспорта производят согласно

основным требованиям, изложенным в 6.2 и 10.7.

Особое внимание следует обращать на рельсовые средства транспорта для доставки людей.

Эти средства оборудуют аппаратурой сигнализации, связи и управления, обеспечивающей

возможность экстренной остановки в любом месте по трассе движения.

Основные правила безопасности при эксплуатации вспомогательного транспорта:

допускается перевозка людей только теми специальными транспортными средствами, на которые

имеется разрешение Госгортехнадзора СССР для перевозки людей; запрещается езда людей в

грузовых тележках, хождение людей по выработке во время работы подвесных средств

транспорта; перевозимые грузы и оборудование не должны выступать за габариты подвижного

состава по ширине и высоте.

Вопросы для самопроверки

1. Перечислите основные средства вспомогательного транспорта и укажите их области

применения.

2. Перечислите основные требования, предъявляемые к вспомогательному транспорту.

3. Охарактеризуйте в целом напочвенные и подвесные средства вспомогательного

транспорта.

4. Назовите основные средства для механизации погрузочно-разгрузочных работ.

V. ОБОРУДОВАНИЕ ТРАНСПОРТНЫХ КОМПЛЕКСОВ НА

ПОВЕРХНОСТИ РУДНОЙ ШАХТЫ

19. ТРАНСПОРТНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ НА ПОВЕРХНОСТИ

ШАХТЫ

19.1. Промплощадка рудной шахты

Промышленная площадка — это поверхность рудной шахты, на которой размещены

технологические здания и сооружения, механические мастерские, вентиляционные и

компрессорные установки, подстанции, административно-бытовой комбинат и ряд различных

вспомогательных служб. Взаимное расположение производственных зданий и сооружений и типы

применяемых транспорта и оборудования зависят от способа обработки руды перед отправкой:

или рядовую руду отправляют на обогатительную фабрику или подвергают дроблению и

обогащению непосредственно на промышленной площадке.

Одними из основных сооружений промышленной площадки являются надшахтные здания

главного вертикального или наклонного ствола и вертикального вспомогательного ствола. В

надшахтном здании главного ствола производят приемку руды из шахты и передачу ее

потребителю, на обогатительную фабрику или на аккумулирующий склад. Главный вертикальный

ствол оборудуют скиповым или клетевым подъемом, а наклонный — конвейерным.

В надшахтном здании вспомогательного вертикального ствола производят прием породы и

отправку ее в отвал, а также подачу в шахту различных вспомогательных грузов, материалов и

оборудования, обработку выдаваемых из шахты использованных материалов и оборудования. По

вспомогательному стволу осуществляют спуск и подъем людей.

Рис. 19.1. Промышленная площадка железорудной шахты

Промплощадка железорудной шахты (рис. 19.1) включает в себя блоки главного скипового

ствола 1 и вспомогательного клетевого ствола 2, административно-бытовой комбинат 3.

Предварительно дробленая руда из скипов разгружается в бункер и по конвейерной галерее 4

подается на обогатительную фабрику 5, откуда готовая продукция по конвейерной галерее 6

подается в бункер 7 для загрузки в железнодорожные вагоны или по конвейерной галерее 8

поступает на склад 9.

Пустая порода, выдаваемая по вспомогательному стволу, вывозится автосамосвалами в

отвал. В комплекс вспомогательного клетевого ствола входят ремонтная мастерская 10,

вентиляторная и калориферная установки 11, материальный склад. На промплощадке

расположены котельная 12, компрессорная станция, электростанция 13 и установка 14 для

обеззараживания шахтных вод.

Промплощадка с жилым поселком соединена асфальтированной дорогой.

19.2. Технологический комплекс поверхности

Технологический комплекс поверхности — это совокупность зданий, сооружений

механизмов на поверхности шахты, предназначенных для обработки основного и

вспомогательного грузопотока. В зависимости от вида выдаваемого груза различают главный и

вспомогательный технологические комплексы, расположенные соответственно в надшахтных

зданиях главного и вспомогательного стволов.

Одним из основных звеньев технологического комплекса поверхности шахты является

транспорт, который должен обеспечивать: заданную производительность, бесперебойную и

своевременную доставку к месту назначения полезного ископаемого, породы и вспомогательных

грузов; надежную работу сопрягаемых узлов транспортных звеньев; сохранение сортности

полезного ископаемого в процессе транспортирования; высокую степень автоматизации и высокие

технико-экономические показатели.

В технологических комплексах поверхности современных рудных шахт применяют

поточные транспортные системы с минимальным количеством перегрузок с использованием

конвейерного транспорта или автосамосвалов, обеспечивающих транспортирование всей горной

массы от забоя до поверхности по автотранспортным наклонным стволам. Для доставки

вспомогательных материалов и оборудования от складов к вспомогательному стволу широко

применяют рельсовые и самоходные безрельсовые средства транспорта и различные погрузочно-

транспортные машины.

Оборудование технологического комплекса принципиально отличается от вида

применяемого подъема руды на поверхность шахты. На современных мощных рудных шахтах

выдачу на поверхность руды и породы осуществляют скиповым подъемом, который по сравнению

с клетевым подъемом позволяет упростить устройство и организацию транспорта в надшахтных

зданиях, обеспечить более высокую производительность и полную автоматизацию процесса

подъема. При клетевом подъеме в надшахтных зданиях осуществляют прием, разгрузку и

отправку в шахту вагонеток с использованием разнообразного оборудования и различных

способов их перемещения.

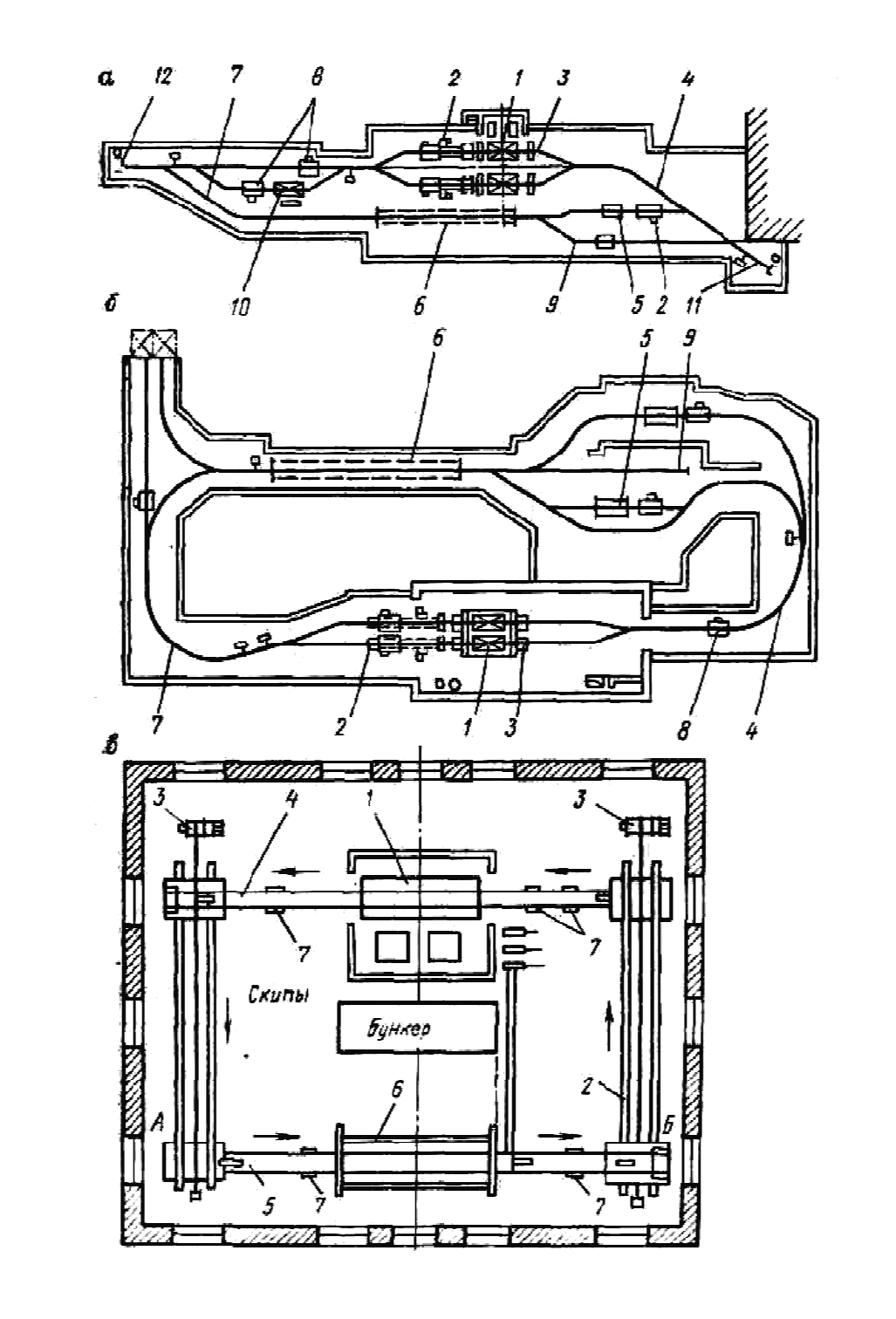

Применяют, в основном, тупиковую и кольцевую схемы самокатной откатки и схему

откатки с перестановочными тележками.

При тупиковой схеме самокатной откатки (рис. 19.2, а) большинства существующих шахт

груженая вагонетка выталкивается из клети 1 толкателем 2, проходит через открытые стволовые

двери 3 и самокатом по наклонным путям 4 (тупиковой горке) перемещается к буферному

отбойнику 11, меняет свое направление и скатывается к опрокидывателю 5. После разгрузки

вагонетка выталкивается из опрокидывателя толкателем 2 и самокатом поступает на компенсатор

высоты 6, поднимается на необходимый уровень, далее по наклонным путям 7 (второй тупиковой

горке) перемещается к буферному отбойнику 12, меняет свое направление и подходит к

дозирующему стопору 8. От стопора, управляемого дистанционно, вагонетка через

автоматический стрелочный перевод поступает к одному из толкателей 2, установленных перед

клетями 1. Для ремонта и смазки вагонеток предусмотрен рельсовый путь 9. В надшахтном здании

установлен также грузовой лифт 10.

Преимущество тупиковой схемы откатки — размещение в надшахтном здании, имеющем

небольшие размеры, недостаток — небольшая производительность.

Применяются схемы самокатной откатки, в которых самокатные горки заменены

поворотными платформами.

При кольцевой схеме самокатной откатки (рис. 19.2, б) груженая вагонетка выталкивается

из клети 1 толкателем 2, проходит стволовые двери 3 и подходит к дозирующему стопору 8

Т

от

которого далее движется самокатом по кольцевым путям 4. Пройдя автоматический стрелочный

перевод, вагонетка подходит к одному из опрокидывателей 5, разгружается и далее перемещается

самокатом к компенсатору высоты 6, от которого по кольцевым наклонным путям 7 поступает к

одному из толкателей 2 клетей 1. На рельсовых путях 9 производят ремонт и смазку вагонеток.

Как и при тупиковой схеме, в надшахтном здании предусмотрен грузовой лифт.

Кольцевая схема самокатной откатки занимает большую площадь надшахтного здания, чем

тупиковая, однако обеспечивает и значительно большую производительность.

Рис. 19.2. Схемы откатки вагонеток при клетевом подъеме: а —тупиковая; б — кольцевая; в —с передвижными

тележками