Пухов Ю.С. Рудничный транспорт

Подождите немного. Документ загружается.

подшипниковых узлов и двигателя свидетельствует об удовлетворительном состоянии

питателя. После обкатки в течение 10 мин, устранения обнаруженных недостатков и подтяжки

резьбовых соединений вибропитатель готов к эксплуатации.

В процессе эксплуатации питатель обслуживает один оператор, который выполняет

следующие операции: подает соответствующие сигналы машинисту электровоза при установке

вагонеток под носком питателя, включает оросительную систему, запускает питатель,

останавливает его после очередной вагонетки и подает сигнал о подаче следующей вагонетки.

Наиболее характерные неисправности, возникающие при эксплуатации питателя:

разрушение металлоконструкции грузонесущего органа и бортов, выход из строя гибкого

элемента (муфты), соединяющего валы электродвигателя и вибратора. С целью

предупреждения разрушения металлоконструкции дробление негабарита на грузонесущем

органе питателя следует производить накладными зарядами массой не более 2 кг.

При нормальной работе привода возможно резкое ухудшение условий

транспортирования горной массы, в основном, по следующим причинам: днище грузонесущего

органа забетонировано частицами горной массы, нарушена прочность крепления питателя на

фундаменте, вышла из строя синхронизирующая шестерня инерционного вибратора, возникли

соударения вибрирующих и неподвижных частей.

Техническое обслуживание вибропитателей включает в себя контрольный осмотр перед

вводом в эксплуатацию или после длительных перерывов в работе, ежесменный осмотр в

процессе эксплуатации, ежемесячный профилактический осмотр, текущий ремонт при

возникновении неисправностей и перестановках питателя на новое место работы.

С целью обеспечения безотказной работы вибропитателя надежность затяжки резьбовых

соединений проверяют после выпуска питателем 10—15 тыс. т руды и после ремонтов

питателя, включающих разборку резьбовых соединений.

Основные правила безопасности: обязательно заземление питателя после окончания

монтажа; во время работы питателя категорически запрещается присутствие людей в нише под

питателем, на его грузонесущем органе или в кузове вагонетки, а также нахождение вблизи

работающего питателя лиц, не занятых непосредственно его обслуживанием. Запрещается

выполнять осмотр и ремонт вибратора без отключения привода, освобождать руками куски

руды, зависшие над грузонесущим органом или между вагонетками.

Вопросы для самопроверки

1. Объясните принцип перемещения горной массы качающимся и вибрационным

питателями.

2. Укажите преимущества и недостатки, а также область применения вибрационных

питателей и конвейеров.

3. Назовите основные типы виброприводов. Начертите инерционный самобалансный

привод с двумя неуравновешенными массами и объясните принцип его работы.

4. Назовите основные типы вибротранспортирующих механизмов, используемых в

отечественной горно-рудной промышленности.

15. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

15.1. Схемы ленточных конвейеров

В ленточном конвейере транспортирование горной массы осуществляется на

конвейерной ленте, выполняющей функции тягового и несущего органа. Замкнутая

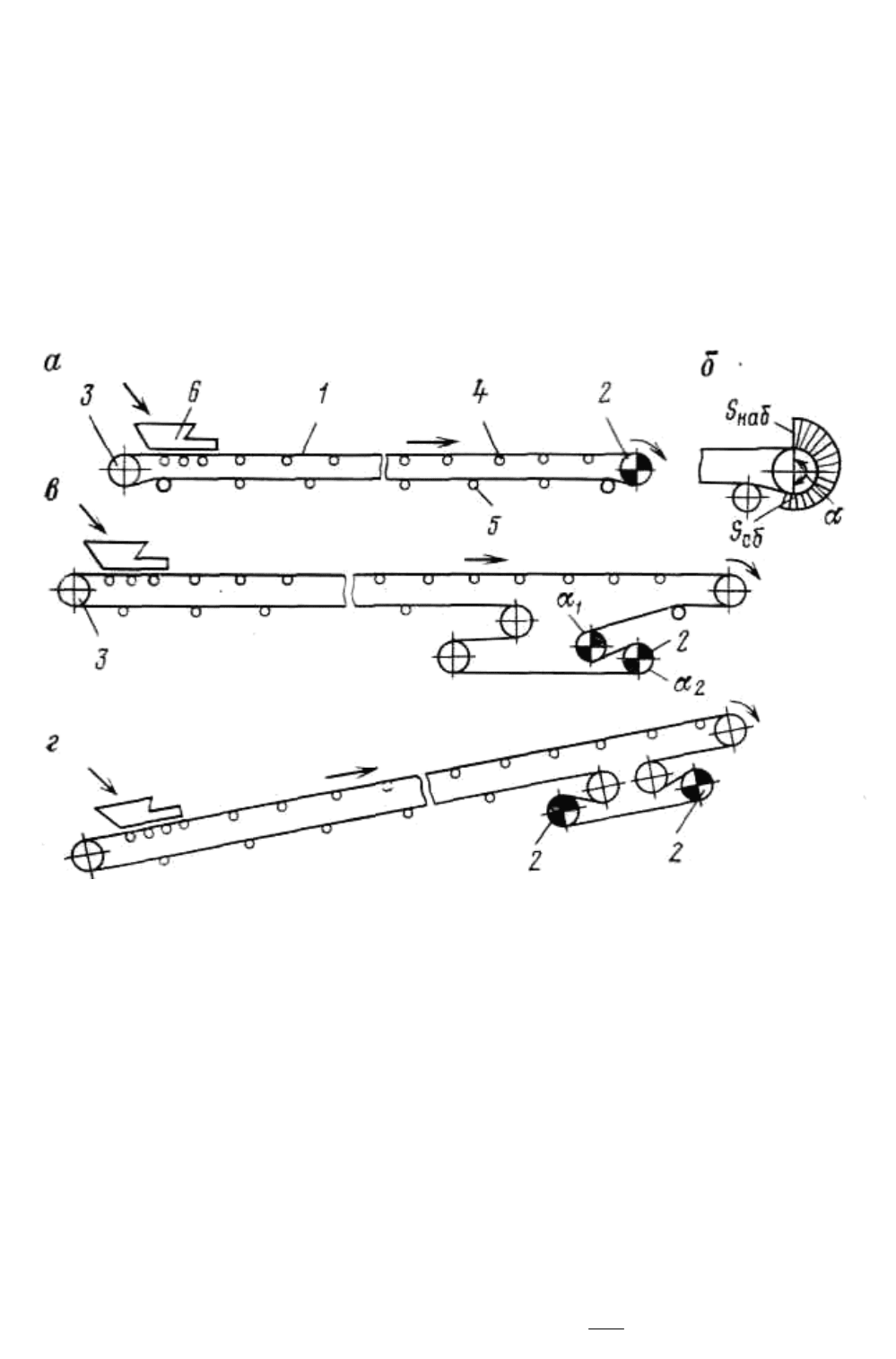

бесконечная лента 1 (рис. 15.1, а) огибает головной приводной 2 и хвостовой натяжной 3

барабаны. Лента поддерживается по длине конвейера стационарными роликоопорами 4 и 5,

причем расстояние между роликоопорами для верхней грузовой ветви в 2—2,5 раза меньше,

чем для нижней порожней ветви. Загрузка возможна практически в любой точке по длине

конвейера. Обычно ленточные конвейеры загружаются в хвостовой части через загрузочную

воронку 6, а разгружаются при сходе ленты с головного барабана. Возможна разгрузка

ленточного конвейера в промежуточных пунктах с помощью плужковых сбрасывателей или

разгрузочных тележек. В зависимости от назначения и условий эксплуатации ленточные

конвейеры оснащают дополнительными устройствами для очистки ленты и барабанов и

улавливания ленты в случае ее обрыва (на наклонном конвейере). Для контроля за работой и

автоматизации конвейеров устанавливают различные датчики и приспособления.

Puc. 15.1. Схемы ленточных конвейеров и их приводов

Преимуществами ленточных конвейеров являются: высокая производительность,

большая длина как в одном ставе, так и всей конвейерной линии; относительная простота

конструкции; значительно меньшие масса и удельная энергоемкость по сравнению со

скребковыми конвейерами; высокая надежность, безопасность и возможность полной

автоматизации работы. Недостатки: ограничение по крупности транспортируемой горной

массы (до 500 м), необходимость прямолинейной установки конвейера в плане, ограниченный

угол наклона (с гладкой лентой при транспортировании вверх — до 18°, вниз — до 16°),

высокая стоимость и относительно небольшой срок службы конвейерной ленты.

Лента конвейера приводится в движение силами трения между лентой И приводным

барабаном. Соотношение натяжений в набегающей на привод ветви ленты S

наб

и сбегающей с

привода S

сб

при угле обхвата приводного барабана лентой α (рис. 15.1, б) и коэффициенте

трения между лентой и барабаном μ

S

наб

≤ S

сб

e

μα

где е — основание натурального логарифма.

Эта формула была выведена русским ученым Л. Эйлером и названа его именем.

Максимальное тяговое усилие (Н), передаваемое приводом ленточного конвейера,

( )

µα

µα

µα

e

e

SeSSSF

набсбсбнаб

=−=−= 1

Величину е

μα

называют обычно тяговым фактором. Чем: больше тяговый фактор, тем

большее тяговое усилие развивает привод. Увеличение тягового фактора возможно путем

повышения коэффициента трения μ (например, футеровкой поверхности приводного барабана

резиной) и угла обхвата α (например, при установке двух приводных барабанов с суммарным

расчетным углом обхвата α = α

1

+ α

2

. где α

1

и α

2

— углы обхвата барабанов привода лентой).

Применяют ленточные конвейеры с двухбарабанным приводом с S-образной запасовкой

ленты на барабанах (рис. 15.1, в), когда один барабан привода огибается рабочей (грязной)

стороной ленты, а другой — нерабочей (чистой) стороной, и ленточные конвейеры с двумя

приводными барабанами, огибаемыми лентой только с чистой стороны (рис. 15.1, г). Возможна

установка трех приводных барабанов: два в головной части и один в хвостовой.

15.2. Основные сборочные единицы ленточных конвейеров

Основными сборочными единицами ленточного конвейера являются лента,

роликоопоры и став, приводная станция, натяжное устройство, загрузочное устройство,

очистные устройства и ловители ленты.

Лента является наиболее дорогостоящим и ответственным элементом конвейера.

Стоимость ее составляет 50% от стоимости конвейера, а иногда и более. Лента состоит из

каркаса, передающего тяговые усилия, верхних и нижних обкладок и бортов, предохраняющих

каркас ленты от механических повреждений и проникновения влаги. В отечественной горно-

добывающей промышленности наиболее широко применяют многопрокладочные

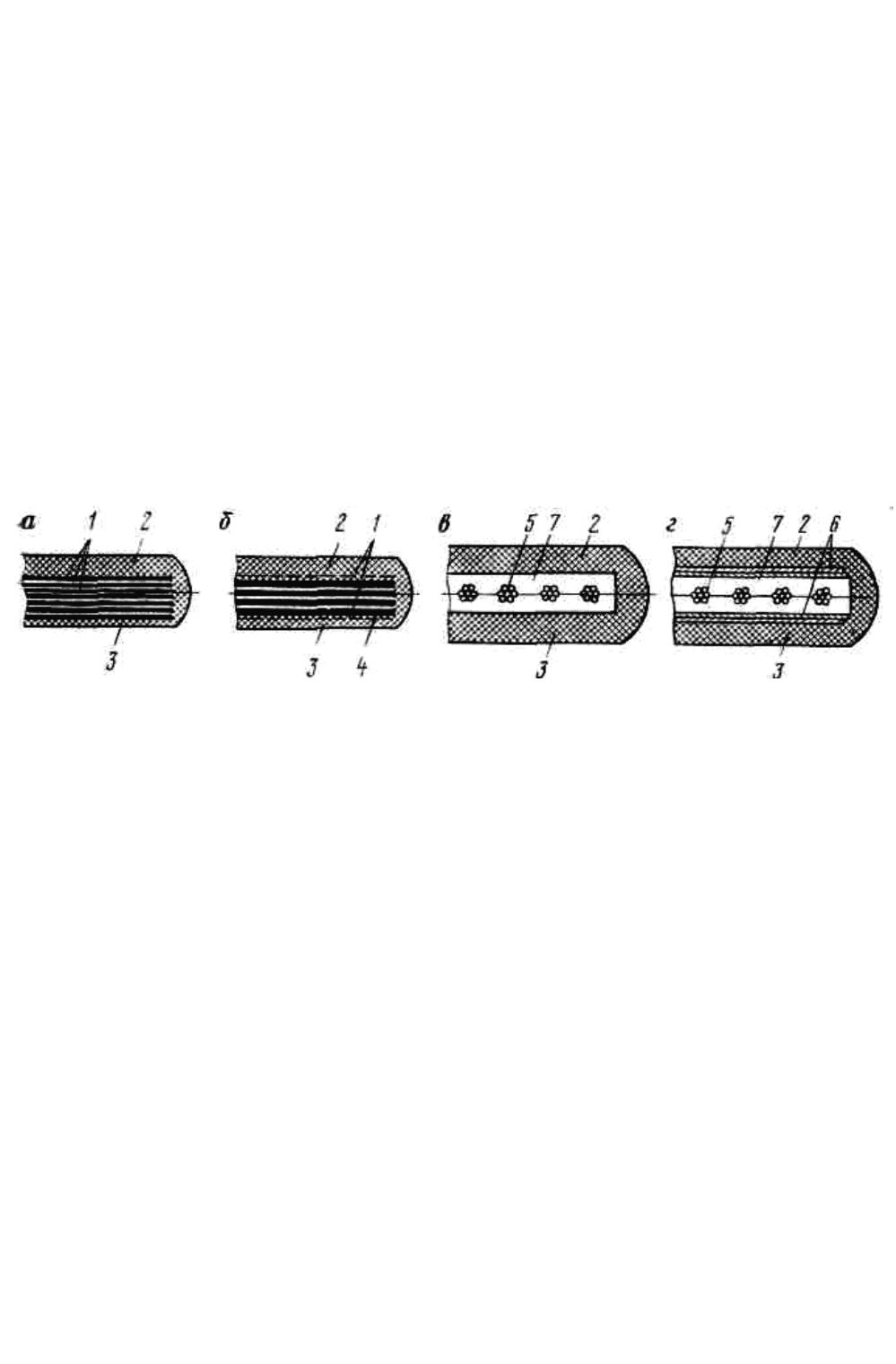

резинотканевые (рис. 15.2, а, б) и резинотросовые (рис. 15.2, в, г) ленты.

Рис. 15.2. Конструкция конвейерных лент: 1 — прокладки; 2 — верхняя рабочая обкладка; 3 — нижняя обкладка; 4

— брекерная ткань; 5 — трос; 6 — предохранительная прокладка; 7 — резиновый наполнитель

Для шахтных подземных конвейеров используют многопрокладочные ленты (табл. 15.1).

Каркас этих лент состоит из ряда тканевых прокладок, между которыми расположен тонкий

слой резины (сквидж) толщиной 0,2—0,3 мм. Нити тканевых прокладок, направленные вдоль

ленты и воспринимающие тяговые усилия, называются основными, а поперек — уточными,

служащими для придания ленте поперечной жесткости. Прокладки со всех сторон защищены

огнестойкой резиной. Толщина верхней обкладки составляет 6—10 мм, нижней — 2÷3,5 мм.

В многопрокладочных лентах, предназначенных для транспортирования

крупнокусковых скальных грузов, под верхней обкладкой располагают защитную (брекерную)

прокладку (см. рис. 15.2, б), обеспечивающую предохранение от пробоя прокладок каркаса

крупными кусками и увеличивающую прочность связи верхней рабочей обкладки с

прокладками каркаса.

Тканевые прокладки отечественных лент изготавливают из комбинированных тканей

(полиэфир/хлопок) типа БКНЛ-65 прочностью по основе 65 Н/мм ширины одной прокладки, а

также на основе синтетических полиамидных волокон прочностью на разрыв 100—400 Н/мм

(типа ТА-100, ТК-200, ТА-400, ТК-400 и др.). Число прокладок в ленте i = l÷6, прочность ткани

прокладки по утку составляет 30—40% от прочности по основе.

Разрывное усилие (Н) многопрокладочной ленты S

раз

шириной В (мм) с числом

прокладок i

S

раз

= Bσi

где σ — прочность на разрыв одной прокладки, Н/мм ширины прокладки.

Недостаток ленты из синтетических тканей — удлинение при рабочих нагрузках до 3—

3,5%.

Пример условного обозначения многопрокладочной ленты конвейерного типа 1, подтипа

2Ш, трудновоспламеняющейся для шахтных условий, шириной 1000 мм, с пятью прокладками

из ткани ТК-200, с рабочей обкладкой толщиной 6 мм и нерабочей 3,5 мм из резины класса Г-1:

ленты 1.2Ш×1000×5×ТК-200×6-3,5×Г-1 ГОСТ 20—85.

За рубежом на подземных конвейерах в основном применяют: одно- и

двухпрокладочные ленты с защитными обкладками из резины или поливинилхлорида с σ =

630÷250 и σ = 200 — 625 Н/мм ширины прокладки; однопрокладочные цельнотканевые с σ =

800÷2500 Н/мм ширины ленты. В последнее время начато применение лент с прокладками из

волокна «арамида» (кевлара), обеспечивающие большой диапазон прочности и малое

удлинение.

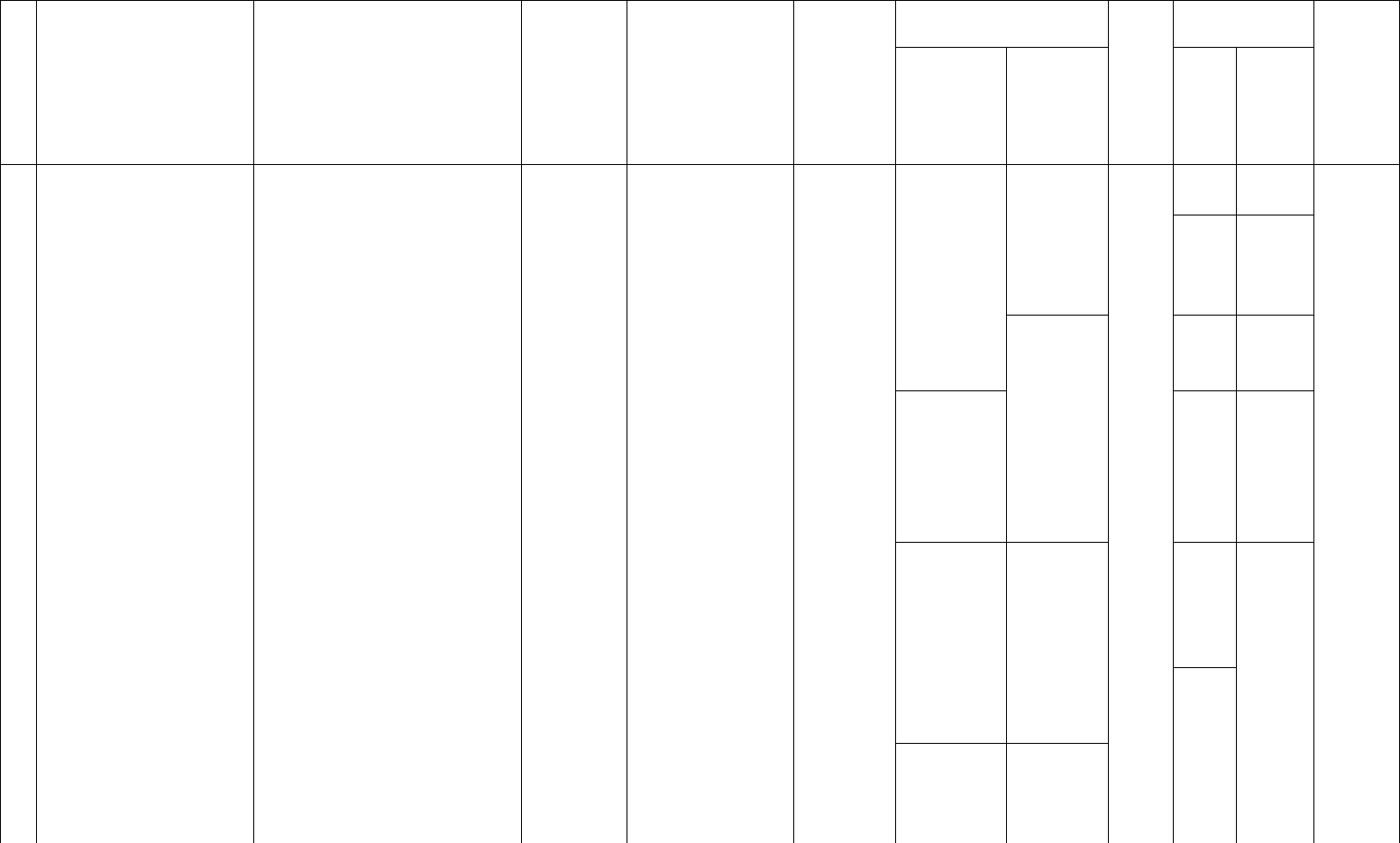

Таблица 15.1

Характеристики многопрокладочных конвейерных лент (ГОСТ 20-85)

Прокладка

Толщина

обкладки. мм

Тип

Конструкция ленты

Транспортируемый

материал

Условия

эксплуата

ции

Вид ленты

Обозначе

ние

Тип ткани

σ, Н/мм

ширины

прокладки

Класс резины

обкладок

рабочей

нерабочей

Температура

окружающей

среды, ºС

А

8 2 1 С защитной или

брекерной

прокладкой под

резиновой рабочей

обкладкой

Руды черных и цветных

металлов, крепкие горные

породы крупностью до

500 мм

Очень

тяжелые

Общего

назначения

1.1

Б

Морозостойкая 1.1М

400

М

10 3

От -45

до +60

От -60

до +60

Руды черных и цветных

металлов крупностью до

350 мм

Тяжелые Общего

назначения

1.2

Синтетич

еская

А

Б

6

8

2 От -45

до +60

Трудновосплам

еняющаяся

1.2Ш Г-1

От -25

до +60

Трудновосплам

еняющаяся

морозостойкая

1.2ШМ

Синтетич

еская

(полиами

дная)

200-400

Г-2

6 3,5

От -45

до +60

2 С двухсторонней

резиновой обкладкой

и резиновыми

бортами

Руды черных и цветных

металлов, крепкие горные

породы крупностью до

100 мм, абразивные грузы

крупностью до 150 мм

Средние Трудновосплам

еняющаяся

2Ш Г-1

Г-3

8 От -25

до +60

Общего

назначения

2.1

Синтетич

еская

100-300

А

И.Б

И.Б

6

8

6

От -40

до +60

Морозостойкая 2М Комбини

рованая

(полиэфи

р/хлопок)

55 М 5

От -60

до +60

Каркас резинотросовой ленты (см. рис. 15.2, в) состоит из ряда стальных латунированных

или оцинкованных тросов диаметром 2,7—11 мм, которые расположены между двумя тканевыми

защитными прокладками. В резинотросовых лентах, предназначенных для транспортирования

относительно легкой горной массы, защитные прокладки отсутствуют. В зависимости от диаметра

тросов и шага их установки разрывная прочность отечественной резинотросовой ленты σ

р

=

500÷4000 Н/мм ширины ленты. Разрывное усилие (Н) всей ленты S

раз

= Вσ

р

Резинотросовые ленты (табл. 15.2) находят все большее применение для мощных

конвейеров значительной длины. По сравнению с резинотканевыми, резинотросовые ленты имеют

большую прочность и малое удлинение (до 0,25%), меньшую толщину при равной прочности.

Недостаток резинотросовых лент — их высокая стоимость и большая масса.

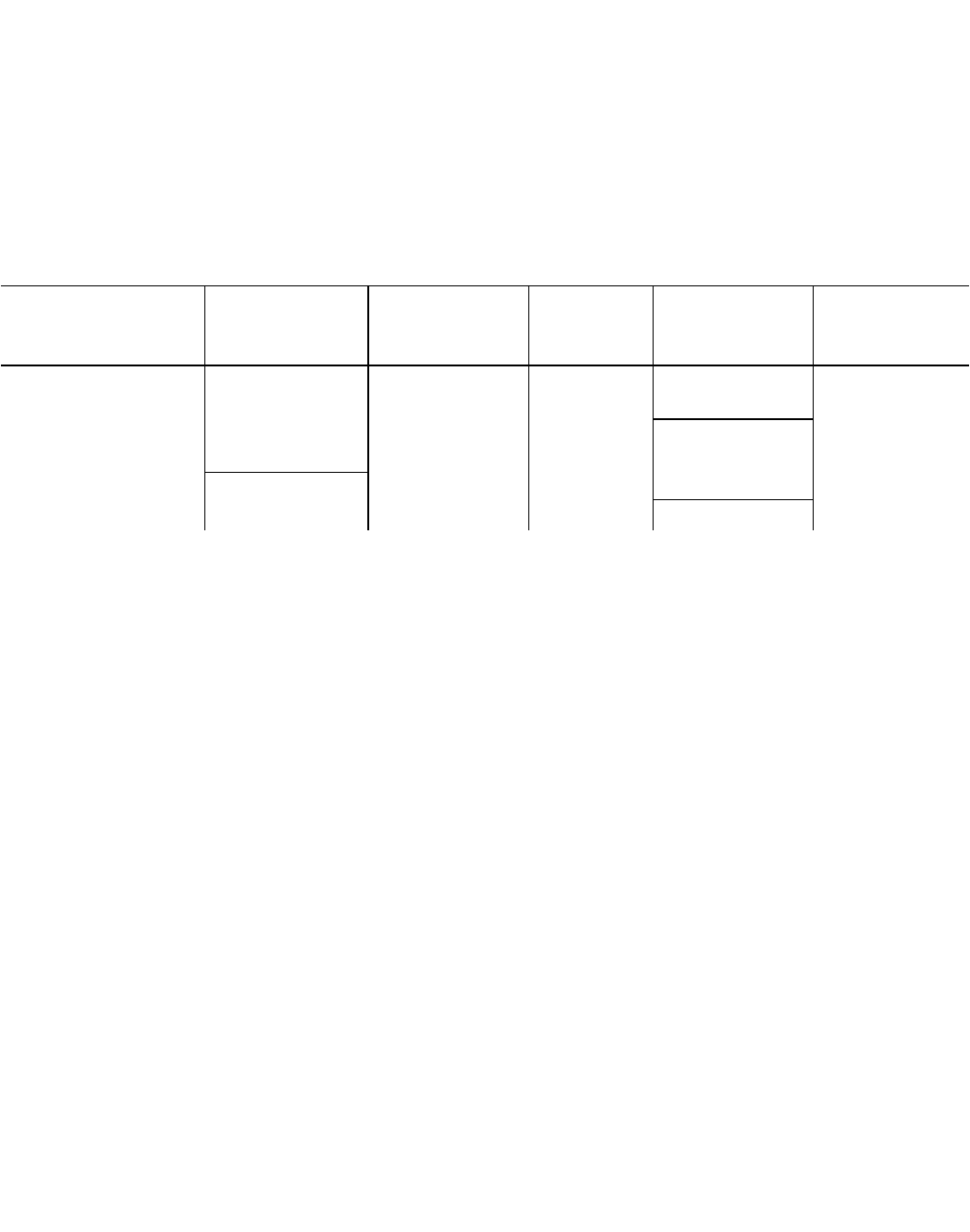

Таблица 15.2.

Характеристики негорючих резинотросовых конвейерных лент

Типоразмер Ширина, мм

σ

р

, Н/мм

ширины

ленты

Диаметр

троса, мм

Толщина

обкладки, мм

Масса 1 м

2

ленты, кг

2РТЛО-500

2РТЛО-1000

800

800—1000

500

1000

2,7

3,4

4,5/2,5

4/4

20,5

25

800—1200

1000—2000

2РТЛО-1500

2РТЛО-2500

2РТЛО-3150

5/5

28

37

43,2

2РТЛО-4000

1200—2400

1500

2500

3100

4000

4,2

7,5

8,25

10,9

6/4 48

За рубежом выпускаются резинотросовые ленты с σ

Р

= 500÷7000 Н/мм ширины ленты,

диаметр троса 3—13 мм. В последнее время освоен выпуск конвейерных лент на основе

специального металлокордного полотна типа «Флексимат» (σ

Р

= 75÷1600 Н/мм).

Приводная станция ленточного конвейера включает 1,2 и, значительно реже, 3 приводных

барабана, которые обеспечивают ленте необходимое тяговое усилие. На коротких конвейерах

применяют однобарабанный привод (см. рис. 15.1, а), на конвейерах длиной 300—500 мм и более

— двухбарабанный привод, с S-образной запасовкой ленты на барабанах (см. рис. 15.1, в).

Приводные барабаны кинематически жестко связаны с редуктором и приводятся от одного

электродвигателя. Редуктор привода обычно трехступенчатый. Двигатель с редуктором

соединяется эластичной муфтой. Привод вместе с выносным разгрузочным барабаном

смонтирован на раме. Раму полустационарных конвейеров устанавливают на почву без

фундамента и закрепляют распорными стойками.

На коротких ленточных конвейерах возможно использование мотор-барабанов, в которых

ротор и статор электродвигателя и планетарный редуктор смонтированы внутри обечайки

барабана. Привод в таком исполнении компактен, но мощность его ограничена.

Обычно в приводах ленточных конвейеров малой и средней мощности используют

электродвигатели с короткозамкнутым ротором.

На мощных ленточных конвейерах применяют двухбарабанный привод с запасовкой

ленты, обеспечивающей обхват барабанов чистой стороной ленты (см. рис. 15.1, г). Приводная

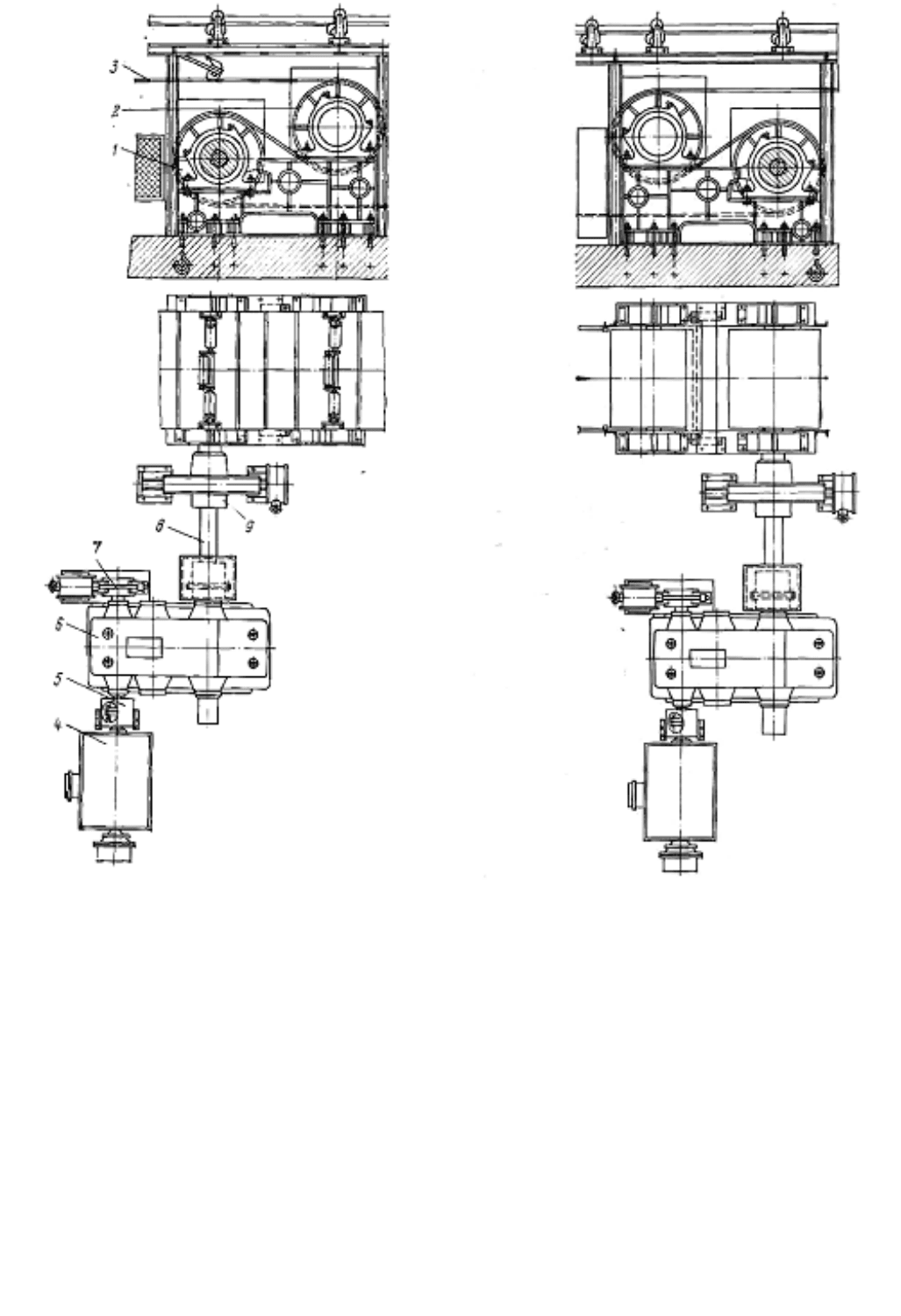

станция (рис. 15.3) включает в себя два отдельных блока, каждый из которых состоит из

приводного 1 и отклоняющего 2 барабанов, огибаемых лентой 3. Приводной барабан 1 приводится

от электродвигателя 4 через редуктор 6. Электродвигатель с редуктором соединен муфтой 5. На

выходном валу редуктора установлен шкив колодочного тормоза 7, управляемого

электромагнитным или электрогидравлическим приводом и служащего для затормаживания

конвейера после свободного выбега. На промежуточном валу 8 смонтирован храповой останов 9,

предотвращающий обратный ход ленты конвейера, загруженного и установленного под углом

β>6°.

Рис. 15.3. Приводная станция ленточного конвейера 2Л120А

В мощных ленточных конвейерах применяют короткозамкнутые асинхронные

электродвигатели с пусковыми гидромуфтами или электродвигатели с фазным ротором и

соответствующей пусковой аппаратурой.

Натяжная станция предназначена для создания приводом тягового усилия, а также для

поддержания заданного провеса ленты между роликоопорами и компенсации остаточной

деформации (удлинения) ленты при ее вытяжке. По принципу действия натяжные устройства

разделяют на жесткие и автоматические. В жестком натяжном устройстве натяжной барабан

периодически изменяет свое положение в процессе работы конвейера, что не обеспечивает

постоянного натяжения и постоянной компенсации остаточной деформации ленты.

Автоматическое натяжное устройство обеспечивает постоянное определенное соотношение

натяжений в набегающей и сбегающей с привода ветвях ленты при любых нагрузках на конвейере

или заданное натяжение сбегающей с привода ветви ленты — большее при пуске и меньшее при

установившемся движении.

В автоматическом натяжном устройстве натяжной барабан постоянно меняет свое

положение в зависимости от натяжения ленты и ее упругой вытяжки.

Автоматические натяжные устройства ввиду больших размеров и сложности конструкции

не получили широкого распространения на подземных ленточных конвейерах.

В коротких ленточных конвейерах применяют жесткое винтовое натяжное устройство с

ручным управлением, установленное в хвостовой части конвейера. На горизонтальных ленточных

конвейерах средней мощности в головной части конвейера у привода устанавливают жесткое

натяжное устройство с электрической лебедкой, а в хвостовой секции — натяжное устройство с

ручным приводом для монтажа и регулирования положения концевого барабана.

На мощных подземных ленточных конвейерах жесткие натяжные устройства с

электрическим приводом устанавливают обычно на хвостовой секции (рис. 15.4). Натяжная

станция ленточного конвейера 2Л120А включает в себя: натяжной барабан 1, установленный на

натяжной тележке 3, огибаемый лентой 2; канатную полиспастную систему 4, конец каната

которой соединен с тележкой 3; электрическую лебедку 5. Периодическое подтягивание ленты

производят при включении оператором электрической лебедки 5. Один из блоков полиспастной

системы взаимодействует с датчиком визуального контроля натяжения ленты, который также

обеспечивает блокировку конвейера от пуска при недостаточном предварительном натяже-иии

ленты.

Puc. 15.4. Натяжная станция ленточного конвейера 2Л120А

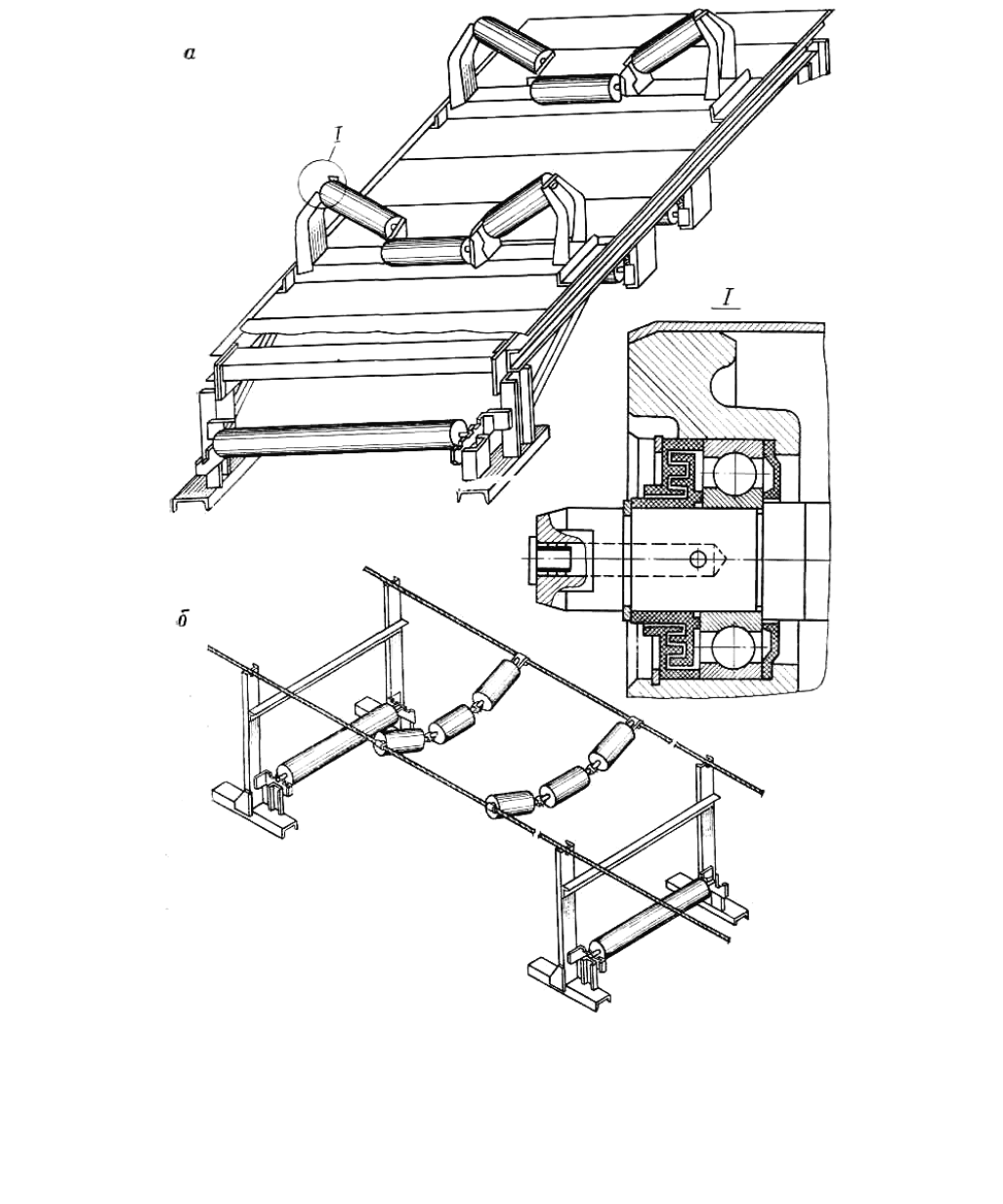

Роликовый став предназначен для поддержания верхней и нижней ветвей ленты, придания

ей желобчатости и обеспечения устойчивого движения. Роликовый став выполняют либо жестким,

состоящим из отдельных линейных секций (рис. 15.5, а), либо канатным, состоящим из двух

параллельно натянутых канатов, опирающихся на стойки (рис. 15.5, б).

Наибольшее распространение получили ленточные конвейеры с жестким ставом. Линейные

секции става выполняют из швеллеров, соединенных болтами. Стойки секций крепят костылями к

брусьям, расположенным на почве выработки. Для защиты нижней ветви ленты от заштыбовки и

возможных попаданий горной массы с рабочей ветви ленты на нижнюю ветвь секции накрывают

стальными листами.

В подземных горизонтальных выработках (например, панельных) для транспортирования

калийных руд применяют ленточные конвейеры с канатным ставом. Концы канатов через

винтовые вертлюги, предназначенные для натяжения канатов, закрепляют анкерами к почве

выработки. Верхние трехроликовые опоры закрепляют на канатах, а нижние — на стойках. По

сравнению с жестким канатный став обладает рядом преимуществ: меньшая металлоемкость,

лучшее центрирование ленты, снижение ударных нагрузок на ленту.

Рис. 15.5. Роликовые ставы ленточных конвейеров

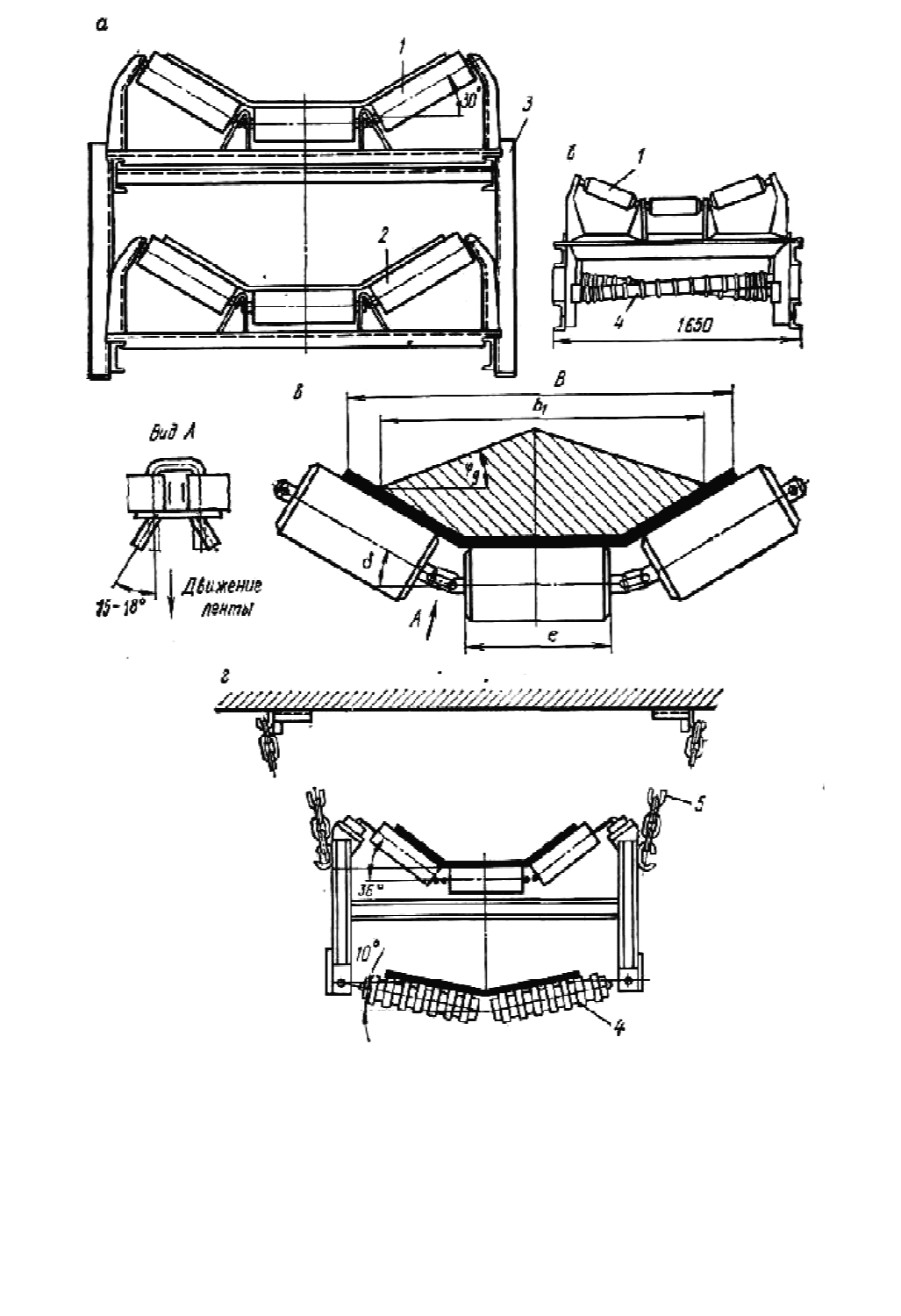

Для поддержания верхней рабочей ветви ленты по длине конвейера применяют, в

основном, трехроликовые опоры с углом наклона боковых роликов 30—40° (для широких лент на

открытых работах применяют пятироликовые опоры). Три ролика, образующие желоб для ленты,

жестко закрепляют на кронштейнах в единую опору (рис. 15.6, а, б) или соединяют между собой

шарнирно (рис. 15.6, в). Роликоопоры с шарнирным соединением роликов, называемые

гирляндными, улучшают центрирование ленты и обеспечивают ее большую желобчатость.

Рис. 15.6. Роликоопоры ленточного конвейера: 1,2 — ролики соответственно верхней и нижней ветвей ленты; 3 —

секции става конвейера; 4 — центрирующая роликоопора нижней ветви ленты; 5 — цепи

Ролики выполняют на шарикоподшипниках с лабиринтными уплотнениями,

исключающими попадание пыли в подшипниковые узлы и сохраняющими смазку в течение всего

периода эксплуатации роликов (см. рис. 15.5, а, вид I).

На нижней (порожней) ветви устанавливают опоры: однороликовые; трехроликовые, как и

на верхней ветви (см. рис. 15,6, а); V-образные двухроликовые с углом наклона роликов 10—15°

(см. рис. 15.6, б), улучшающие центрирование нижней ветви ленты. С целью предотвращения

налипания частиц груза нижние ролики футеруют резиновыми кольцами.

Линейные роликоопоры устанавливаются на ставе на расстоянии 1200—1400 мм друг от

друга для верхней ветви ленты и 2400—2800 — для нижней ветви ленты.