Огурцов А.П. Паровые турбины ЛМЗ сверхкритических параметров

Подождите немного. Документ загружается.

внешним патрубком, имеющим линзовый компенсатор, который со-

единяется со средней частью и перепускной трубой фланцами.

Внутренний корпус - стальной, сварной конструкции, имеет

кольцевые расточки для установки диафрагм и камеру отбора пара за

второй ступенью. Отвод пара из камеры отбора осуществляется трубой,

присоединяемой к ЦНД аналогично перепускным трубам из ЦСД в

ЦНД.

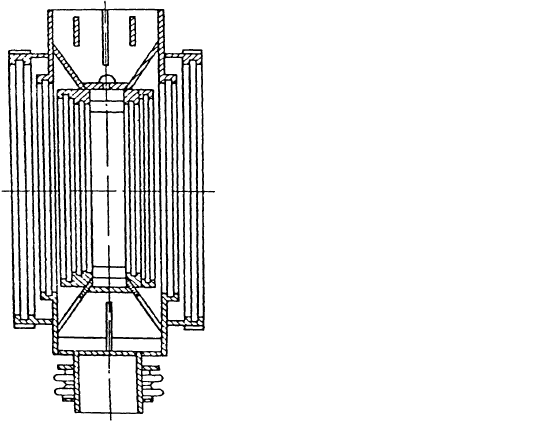

Рисунок 5.7. Внутренний корпус

(обойма) ЦНД.

Выхлопные патрубки фланцами вертикального разъема присое-

диняются к средней части. В передней части выхлопного патрубка

имеются кольцевая расточка для установки диафрагмы последней сту-

пени ЦНД.

В передней торцевой стенке выхлопного патрубка выполнены

отверстия, сообщающие пространство между 4-й и 5-й ступенями с

камерой отбора пара, отгороженной от остального пространства вы-

хлопного патрубка сплошными листовыми перегородками.

За последней ступенью в выхлопном патрубке установлен коль-

цевой осерадиальный диффузор, обеспечивающий существенное сни-

жение потерь в выхлопном патрубке по сравнению с патрубками

старой конструкции. В нижней части выхлопного патрубка установле-

ны продольные листовые перегородки, разделяющие поток пара, по-

ступающий в конденсатор, и придающие выхлопному патрубку не-

обходимую жесткость.

В задней торцевой стенке ЦНД выполнены расточки для уста-

новки обоймы концевых уплотнений.

51

В выемках нижних половин выхлопных патрубков установлены

нижние половины корпусов подшипников ЦНД, образующие с вы-

хлопными патрубками единую конструкцию.

В верхних крышках выхлопных патрубков смонтированы за-

щитные срывные клапаны (по два на каждом выхлопном патрубке).

5.4. ДРУГИЕ СТАТОРНЫЕ УЗЛЫ.

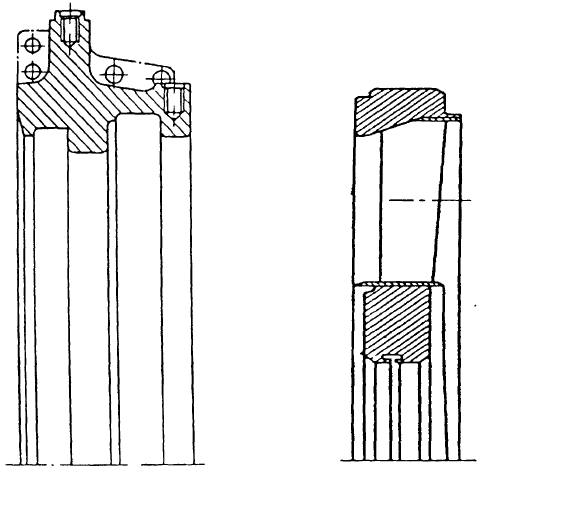

Обоймы диафрагм (рис. 5.8) представляют собой литые конст-

рукции, состоящие из двух половин—верхней и нижней, соединяемых

между собой фланцами горизонтального разъема и скрепляемых

шпильками. На периферийной части обоймы диафрагм выполнен коль-

цевой выступ для установки в соответствующей расточке корпуса ци-

линдра и резьбовые отверстия для вворачивания рым-болтов.

Рисунок 5.9. Диафрагма стальная.

Рисунок 5.8. Обойма диафрагм.

На внутренней поверхности обоймы диафрагм выполнены коль-

цевые расточки по числу устанавливаемых диафрагм. Диафрагмы

(рис. 5.9.) ЦВД и ЦСД - стальные сварные, ЦНД—литые чугунные.

Решетка сопловых лопаток сварных диафрагм набирается в

стальных бандажных лентах (корневой и периферийной), после чего

концы лопаток привариваются к бандажным лентам. Затем решетка

лопаток собирается с ободом и телом диафрагмы и приваривается к

52

ним. На периферийной части диафрагмы протачивается кольцевой вы-

ступ, с помощью которого диафрагма устанавливается в кольцевой паз

обоймы или внутреннего цилиндра

В теле диафрагмы имеется кольцевой паз, в который устанавли-

ваются сегменты уплотнений. Периферийная часть диафрагмы со сто-

роны выхода пара может иметь кольцевой козырек для установки над-

бандажных уплотнений.

Литые диафрагмы по конструкции принципиально сходны со

сварными, отличие их в том, что концы направляющих лопаток залиты

в ободе и теле диафрагмы.

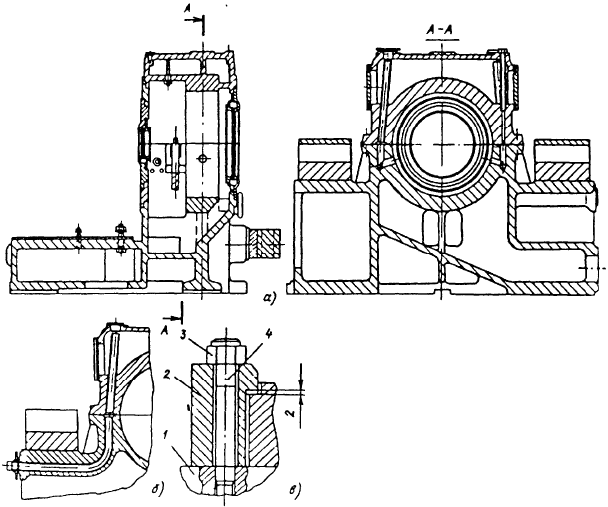

Рисунок 5.10. Корпус

подшипника:

а – корпус; б – разрез по подводу

масла; в – узел установки скобы;

1 – фундаментная рама; 2 – скоба;

3 – гайка; 4 – шпилька.

Верхняя и нижняя половины диафрагм устанавливается в соот-

ветствующих частях обойм или внутренних цилиндров, и крепятся к

ним. Для точного совмещения верхней и нижней половин в разъеме

диафрагм устанавливаются шпонки. Седельные диафрагмы (например,

последней ступени ЦНД) устанавливаются непосредственно в расточ-

ках наружного корпуса цилиндра. Эти диафрагмы имеют фланцы го-

ризонтального разъема, которые стягиваются шпильками.

Корпуса подшипников (кроме корпусов подшипников ЦНД)—

литые чугунные, устанавливаются на фундаментных рамах и крепятся

к ним специальными скобами (рис. 5.10.в), допускающими перемеще-

ние корпуса вдоль оси турбины. От поперечных смещений корпус

53

подшипподшипник фиксируется продольной шпонкой, установленной

на фундаментной раме. На торцевой стенке нижней половины корпуса

установлена вертикальная шпонка, совмещающая вертикальные плос-

кости корпуса подшипника и цилиндра. На боковых опорных площад-

ках нижней половины корпуса, на которые опираются лапы цилиндра,

установлены поперечные шпонки.

Внутри корпуса имеется обойма с расточкой для установки

вкладыша подшипника. Нижняя часть корпуса подшипника является

емкостью, в которую попадает масло, вытекающее из вкладыша. В

стенках корпуса выполнены сверления, через которые поступает масло

на смазку вкладышей подшипников и в резервный масляный бачок,

изготовленный за одно целое с крышкой корпуса подшипника. Во

внутренней полости корпуса имеются приливы для установки датчиков

системы защит и контроля за работой турбины. Отверстия в торцевых

стенках корпуса, предназначенные для вала турбины, снабжены масло-

уплотнительными кольцами

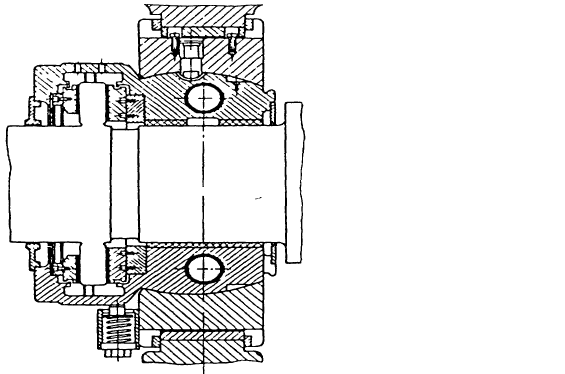

Вкладыши подшипников имеют горизонтальный разъем, их

верхняя и нижняя половины стягиваются шпильками Вкладыши имеют

баббитовую заливку опорных поверхностей. В их теле выполнены от-

верстия, через которые подводится масло на смазку подшипника. На

рис. 5.11. в качестве примера показан вкладыш опорно-упорного под-

шипника турбины К-300-240.

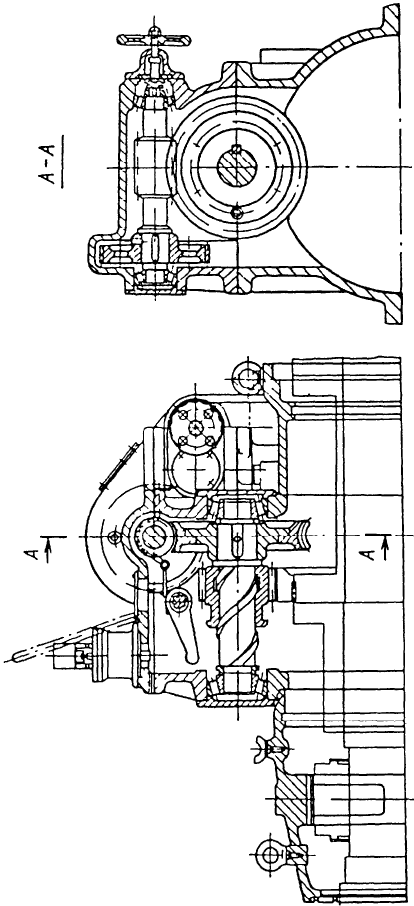

Для проворачивания вала ротора турбоагрегата при прогреве

турбины перед ее пуском и при остывании после ее остановки на

крышке одного из подшипников ЦНД устанавливают валоповоротное

устройство (рис. 5.12.), которое может включаться и выключаться как

автоматически, так и вручную.

Рисунок 5.11. Вкладыш

опорно-упорного под-

шипника.

54

Рисунок 5.12. Валоповоротное устройство.

55

56

6. КОНСТРУКЦИЯ РОТОРОВ И

РАБОЧИХ ЛОПАТОК.

6.1. РОТОРЫ ЦВД.

Валопроводы турбин, входящих в серию сверхкритического дав-

ления, состоят из трех (К-300-240), четырех (К-500-240) и пяти (К-800-

240) роторов.

Роторы высокого давления (РВД) всех трех типов турбин цель-

нокованые, с наружным диаметром дисков 1040 - 1055 мм в регули-

рующей ступени и 808—840 мм в остальных ступенях.

Диски имеют постоянную толщину, и только на РВД турбины

К-300-240 выполнена незначительная коническая часть; на валу ротора

нарезаны канавки диафрагменных, концевых и среднего лабиринтовых

уплотнений. В районе диафрагменных уплотнений для исключения

прогиба ротора при задевании об уплотнительные сегменты диафрагм

выполнены термокомпенсационные канавки. Глубина канавок выбрана

исходя из обеспечения необходимой жесткости ротора и приемлемых

размеров радиусных переходов, влияющих на концентрацию напряже-

ний при переходе от полотна дисков к валу ротора

Роторы имеют центральное осевое отверстие диаметром

100—140 мм, обеспечивающее выборку менее качественной части по-

ковки. Отверстие с двух сторон заглушено пробками.

На всех дисках нерегулируемых ступеней выполнены раз-

грузочные отверстия (по семь отверстий диаметром 30— 40 мм) для

уменьшения подсоса пара в корневую часть рабочих лопаток и умень-

шения осевого усилия. С целью увеличения коэффициентов расхода

пара через разгрузочные отверстия они имеют со стороны входа пара

увеличенные до 8—12 мм радиусы. РВД турбины типа К-300-240 со-

единяется с РСД жесткой муфтой, при этом между ними установлен

только один опорный подшипник (для РСД). РВД турбин типа

К-500-240 и К-800-240 имеют по два собственных опорных подшипни-

ка. Это связано с большей длинной РВД этих турбин и необходимо-

стью иметь допустимые критические частоты вращения (табл. 6.1.).

Таблица 6.1. Зависимость критических частот вращения

валопроводов турбоагрегатов на жестких опорах от тона колебаний, с

-1

Турбоагрегат 1 II 111 IV V VI VII VIII 1V

К-300-240

К-800-240

17,88

13

,

83

30,43

32,00

37,83

33,83

44,72

38,67

56,78

39,17

-

41

,

17

-

43

,

17

-

44

,

33

-

91

,

83

57

Окончательно изготовленные и облопаченные роторы подверга-

ются динамической балансировке в вакуумной камере на специальном

станке при рабочей частоте вращения. Для возможности балансировки

на крайних дисках и на диске регулирующей ступени предусмотрены

специальные балансировочные плоскости—для установки балансиро-

вочных грузов с пазами в форме «ласточкина хвоста».

РВД изготавливаются из поковки, материал ротора - сталь

Р2МА. Поковка ротора подвергается контрольным испытаниям на ме-

таллургическом и турбинном заводах.

Для проверки качества поковки проводятся следующие испыта-

ния:

¾ проверка механических характеристик;

¾ проверка химического состава;

¾ контроль микроструктуры (серная проба);

¾ ультразвуковая дефектоскопия;

¾ определение остаточных напряжений;

¾ перископический контроль центрального отверстия;

¾ определение критической температуры хрупкости.

После проведения предварительной механической обработки ро-

торы подвергаются тепловым испытаниям для проверки деформации в

условиях работы. Испытание проводится на вращающемся роторе в

электрической печи с медленным нагревом, выдержкой и медленным

охлаждением.

Рабочие лопатки РВД фрезерованные, у турбины К-300-240 и ре-

гулирующих ступеней всех турбин рабочие лопатки имеют постоянный

профиль рабочей части по высоте (рис. 6.1.). С целью уменьшения цен-

тробежных сил и повышения коэффициента полезного действия рабо-

чие лопатки РВД турбин К-500-240 и К-800-240 выполняются с пере-

менным по высоте профилем рабочей части

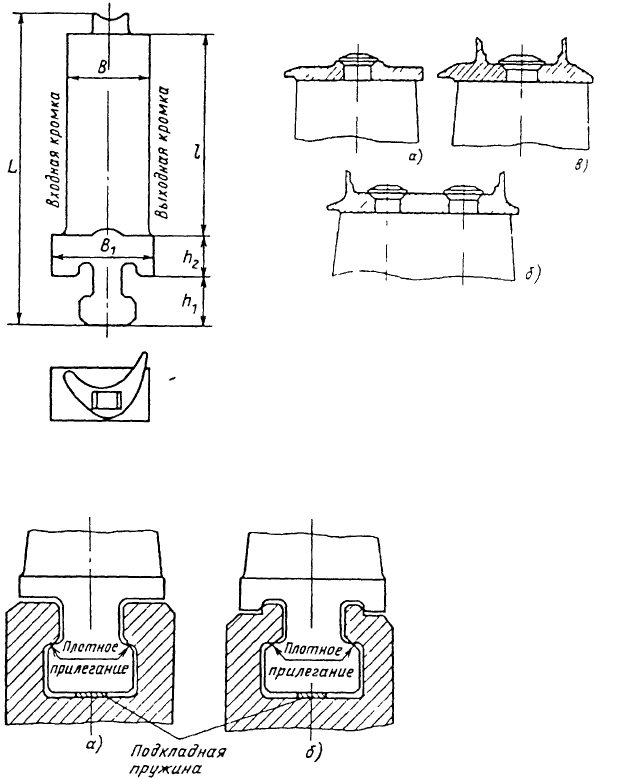

Крепление лопаток к диску осуществляется Т-образным хвосто-

вым соединением, традиционным для турбин ЛМЗ (рис. 6.2.). Это со-

единение, отличаясь простотой конструкции и технологии изготовле-

ния, используется при относительно небольших нагрузках от центро-

бежных сил. Для уменьшения изгибающих напряжений в хвостовом

соединении диска и сохранения приемлемой толщины дисков на лопат-

ках и на диске выполняются специальные заплечики.

Рабочие лопатки заводятся в пазы дисков через два диаметраль-

но расположенных колодца. Особое внимание при облопачивании уде-

ляется плотности наборки лопаток, так как это значительно влияет на

их вибрационные характеристики. Хвостовики лопаток плотно подго-

няются по соприкасающимся между собой поверхностям. При сборке

для обеспечения плотности наборки на диске лопатки прижимаются к

его ободу прокладными плоскими пружинами. Действие пружин рас-

считано только на период облопачивания, в дальнейшем прижатие

осуществляется собственными центробежными силами лопаток.

Рабочие лопатки всех ступеней давления соединены в пакеты с

помощью клепаных ленточных бандажей (рис. 6.3.). Бандаж при этом

выполняет две функции: способствует уменьшению перетекания пара

от вогнутой к выпуклой стороне профиля лопаток по торцевой поверх-

ности и уменьшению периферийных протечек, а также повышает виб-

рационную надежность рабочих лопаток.

Рисунок 6.3. Клепаные бандажи:

а - плоский с одним шипом; б – фи-

гурный с гребешками и двумя шипа-

ми; в - фигурный с гребешками и од-

ним шипом.

Рисунок 6.1. Рабочая лопатка

постоянного по высоте профиля.

Рисунок 6.2. Т-образное

хвостовое соединение

лопаток с диском:

а – без заплечиков;

б – с заплечиками.

58

Поперечное сечение ленты бандажа имеет сложную форму -

ступенчатую, с осевым и двумя радиальными гребешками, которые

применяются для создания минимальных зазоров в проточной части и

исключения повреждения облопачивания при возможных задеваниях

ротора о статорные детали.

На лопатках последних двух ступеней турбины К-800-240, ввиду

значительных нагрузок от центробежных сил в сочетании с большим

шагом по вершинам лопаток, применяются бандажи без радиальных

гребешков, что потребовало несколько увеличить радиальные зазоры в

этих ступенях.

Лопаточные бандажи крепятся к лопаткам расклепкой шипов. У

лопаток ЦВД турбин К-300-240 и К-500-240 крепление осуществляется

одним шипом, а турбины К-800-240—двумя шипами. Шип имеет про-

фильную форму с углублением (лункой) на его торце для облегчения

расклепки. Верхняя часть лопаток некоторых ступеней имеет утолще-

ние под шип для его размещения, ужесточения лопаток и исключения

прогиба при расклепке. Отверстия в бандажной ленте под шипы проби-

ваются по разметке после наборки лопаток на диске для учета возмож-

ных, в пределах поля допуска, отклонений в шагах лопаток. В каждом

отверстии выполняется фаска для заполнения металлом расклепывае-

мого шипа.

Рисунок 6.4. Проточная часть

регулирующей ступени

турбины К-800-240.

Между бандажными летами отдельных пакетов в окружном на-

правлении имеются зазоры. С целью уменьшения протечек пара через

эти зазоры они выполнены минимальными, но такими, чтобы при про-

греве ротора от температуры в машзале до рабочей температуры они не

исчезали.

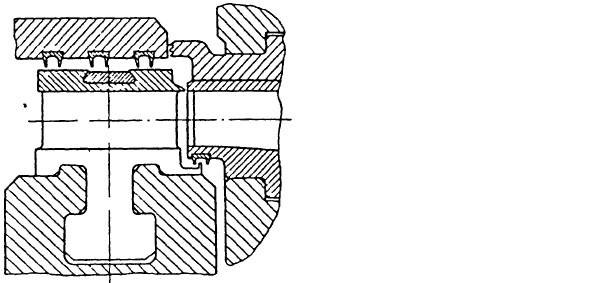

Особое внимание уделено конструкции рабочих лопаток первой

(регулирующей) ступени (рис. 6.4.) с учетом специфических условий ее

работы—значительных паровых нагрузок и парциальности подвода

пара в связи с сопловым парораспределением. Лопатки имеют цельно-

фрезерованные бандажи и соединяются в пакеты при помощи сварки

по бандажам и хвостовикам по две для турбин К-300-240 и по три для

59

60

турбин К-500-240 и К-800-240. Сварка лопаток осуществляется при

помощи электронного луча, что обеспечивает высокое качество сварно-

го шва и малые поводки пакета при сварке. В турбине К-800-240 пер-

вых выпусков сварные пакеты были объединены в единое целое на-

кладным бандажом, устанавливаемым на шипах цельнофрезерованного

бандажа. Последующий опыт эксплуатации показал, что объединение

всех лопаток в единый пакет клепаным накладным бандажом создает

жесткую конструкцию, неудовлетворительно работающую при пере-

менных температурах. В этой конструкции появляются повреждения в

виде усталостных трещин в шипах и бандажах. Для ликвидации этого

явления была разработана новая конструкция без накладного бандажа,

с демпферной вставкой в цельнофрезерованной части бандажа. Такая

же конструкция применена и на турбине К-500-240.

Переходная часть рабочих лопаток от профильной части к хво-

стовику выполнена двух типов. В турбинах К-300-240 и К-800-240 на

ней со стороны входа пара выполнен осевой гребешок, протачиваемый

после наборки лопаток на роторе. В сочетании с радиальной вставкой в

теле диафрагмы этот гребешок образует уплотнение, способствующее

уменьшению протечек в корневой части лопаток.

В турбине К-500-240 в корне лопатки это уплотнение исключено

и выполнена специальная конструкция для организации направленной

протечки через диафрагменное уплотнение в проточную часть.

Учитывая, что лопатки работают под действием динамических

нагрузок при высокой температуре, с большими паровыми усилиями, к

материалу лопаток, их изготовлению и сборке на роторе предъявляются

высокие требования. Лопатки регулирующей ступени всех турбин, а

также второй - пятой ступеней турбин К-500-240 и К-800-240 изготав-

ливаются из жаропрочной нержавеющей стали 18Х11МНФБ, осталь-

ные из нержавеющей стали 15Х11МФ и 20Х13.

С целью повышения качества металла заготовок лопаток исполь-

зуется сталь электрошлакового переплава, обеспечивающая низкое со-

держание вредных примесей и резкое уменьшение дефектов металлур-

гического характера, в первую очередь волосовин.

Заготовки лопаток проходят следующий контроль:

¾ проверка размеров заготовок;

¾ соответствие марки материала требованиям чертежа;

¾ механические испытания (2% каждой партии);

¾ контроль твердости;

Окончательно изготовленные лопатки подвергаются сплошному

контролю методом магнитно-порошковой дефектоскопии или травле-

нием.

Кроме того, готовые лопатки проверяются на соответствие раз-

меров, формы и шероховатости поверхности требованиям чертежа,