Огурцов А.П. Паровые турбины ЛМЗ сверхкритических параметров

Подождите немного. Документ загружается.

31

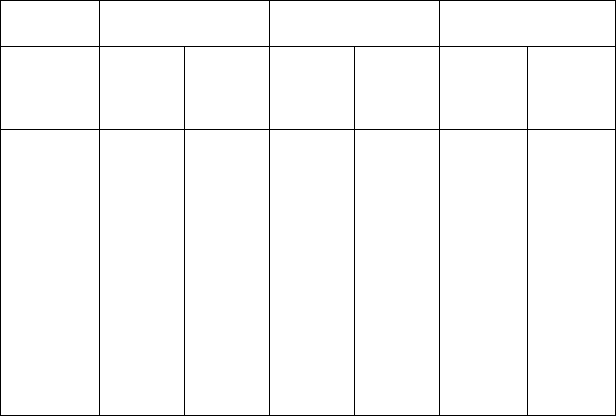

Продолжение таблицы 3.2.

Эжектор водоструй-

ный пусковой и вспо-

могательный

Насос эжекторной ус-

тановки

Насос замкнутой си-

стемы газоохлаждения

генератора

Охладитель контура

газоохлаждения

Маслоохладитель си-

стемы смазки турбины

Насос системы регу-

лирования

Маслоохладитель си-

стемы уплотнения

генератора

Маслонасосы

Охладитель пара уп-

лотнений

ПНД № 1

ПНД № 2

ПНД № 3

ПНД № 4

Пароохладитель

ПВД № 6

ПВД № 7

ПВД № 8

Охладитель конденса-

та

Конденсатный насос 1

ступени

Конденсатный насос II

ступени

Конденсатный насос

III ступени

Фильтр охлаждающей

воды

Клапан сбросной

Клапан предохрани-

тельный

Клапан-регулятор

подачи пара на уплот-

нения

ЭВ-1-230

Д-2500-45

Д-1000-40

ОВ-140

ММ-240М

НВР-45-36

МОВ-3

ЦНСМ-38-110

ЦНСМ-38-176

ПС-115

ПН-550-26-2-IVНЖ

ПНСВ-800-2

ПН 550-26-7-IIНЖ

ПП 550-26-7-IНЖ

В-761

ПВ-1250-380-45

ПВ 1700-380-45

ПВ 1550-380-70

ОГ-35-16-14

Ксв-500-85

Ксв-500-150

—

ФС-400-1

По чертежам

ЛМЗ

КП 200/400

6с-9-2

ЭВ-1-230

Д-3200-75

Д-2000-34

ОВ-700-1

М-540

НВР-50-36/72

МОВ-ЗМ

12КМ-15

12КМ-20

ПС-220-1

ПНСВ-2000-1

ПНСВ-2000-2

ПН-1100-25-6-1

ПН-850-25-6-1

В27-450/450

ПВ-1800-37-2,0

ПВ-1800-37-4,5

ПВ-1800-37-6,5

ОКГ-35-25-13

Ксв-1150-90

Ксв-1250-45

Ксв-1500-140

ФС-600-0,6-3

По чертежам

ЛМЗ

КП 200/400

6с-9-2

ЭВ-1-230

Д-3200-75

Д-5000-32

ОВ-700-1

М-540

НВР-50-36/72

МОВ-ЗМ

12КМ-15

12КМ-20

ПС-220-2

ППСВ-2000-1

ППСВ-2000-2

ПН-1900-32-6-II

ПН-1900-32-6-1

В-768

ПВ-1800-37-2

ПВ-1800-37-4,5

ПВ-1800-37-6,5

ОГ-35-16-14

Ксв-1000-95

Ксв-1000-95

Ксв-1500-140

ФС-600-1

По чертежам

ЛМЗ

6с-8-1

32

Продолжение таблицы 3.2.

Оборудование К 300-240-3 К-500-240-4 К-800-240-5

Клапан-регулятор

уровня в конденсаторе

Клапан регулирующий

ПНД и ПВД

Клапан регулирующий

ПВД

Клапаны обратные

КР-300

Т-136бс

Т-141бс

КОСМ-600-1

КОС-250-IV

КР-500

Т-141бс исп 03

—

КОС-1000-1М6,3

КОС-600-IIМ10

КОС 600-IМ63

КОСМ-600-I

КОС-400-IIМ40

КОСМ-350-I

КОС-250-1М100

КР-500

—

—

КОС-1000-1М6,3

КОС 800-IМ10

КОС-600-1М63

КОС-600-2М10

КОС-400-

11М400

КОС-300-IIМ100

КОС-600-IV

Таблица 3.3. Основные характеристики питательных и бустерных

насосов и приводных турбин.

Характеристика К-300-240 К-500-240 К-800-240

Тип питательного насоса

Производительность, м

3

/ч

Давление в напорном

патрубке, МПа

Давление на всасываю-

щем патрубке, МПа

Температура питательной

воды, С

Номинальная частота

вращения ротора, мин

-1

Тип бустерного насоса

Производительность, м3/ч

Давление в напорном

патрубке, МПа

Давление во всасываю-

щем патрубке, МПа

Номинальная частота

вращения ротора, мин

-1

Тин приводной паровой

турбины

Номинальная мощность

турбины, МВт

ПН-1135-340

1135

33,34

1,8

165

6000

ПД-650-150

650

2,1

0,7

-

Р-11-15/3П

11,8

ПТНА-950-340 II

950

33,34

1,9

165

5400

ПД-1600-180 2а

1000

2,0

0,7

1910

К-11-10П

11,35

ПН-1500-350

1500

34,3

1,9

165

4700

ПД-1600-180М

1600

2,3

0,7

1890

К-17-15П

17,15

33

Начальные параметры

пара:

Давление, МПа

Температура, °С

Давление отработавшего

пара, кПа

Расход пара, т/ч

Частота вращения ротора,

мин

-1

1,47

426

240

108,5

4990

1,01

377

4,76

53,23

4600

1,44

432

6,86

72,7

4665

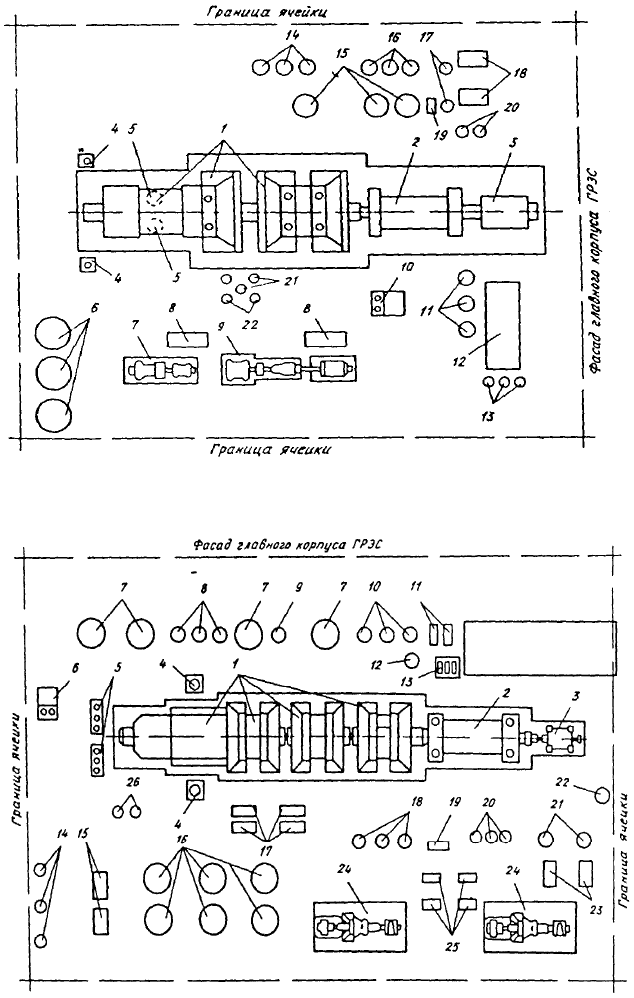

3.2. КОМПОНОВКА ТУРБОУСТАНОВОК.

Тип компоновки турбоустановок в машинном зале электростан-

ции выбирается исходя из условий обеспечения необходимой надежно-

сти эксплуатации электростанции и минимальных затрат на оборудова-

ние и капитальное строительство, минимальной длины трубопроводов

между оборудованием паротурбинной и котельной установок, обеспе-

чения рациональных условий монтажа и ремонта оборудования, пре-

дельной длины мостового подъемного крана необходимой грузоподъ-

емности, ограничивающей ширину пролета машинного зала.

На основе этих соображений для турбоустановок К-300-240 вы-

брана поперечная компоновка, при которой ось валопровода турбоагре-

гата расположена поперек машинного зала. Общая длина турбины с

генератором и возбудителем составляет 37,4 м. Ширина пролета ма-

шинного зала 45 м. Пол машинного зала расположен на отметке 0,6 м,

площадка обслуживания турбины—на отметке 9,6 м (9 м над уровнем

пола) пол конденсаторного приямка—на отметке -3,0 м.

План компоновки оборудования турбоустановки К-300-240 по-

казан на рис.3.1. Турбоагрегат, состоящий из турбины 1 генератора 2 и

возбудителя 3, установлен на едином фундаменте, так что ЦВД турби-

ны расположен со стороны примыкающей к деаэраторной этажерке, а

генератор—со стороны фасада главного корпуса ГРЭС.

По обе стороны от переднего подшипника ЦВД турбины уста-

новлены блоки 4 стопорных и регулирующих клапанов ЦВД, а в районе

среднего подшипника между ЦВД и ЦСД—стопорно-регулирующие

клапаны 5 цилиндра среднего давления.

Справа от турбоагрегата, если смотреть вдоль турбоагрегата со

стороны переднего подшипника ЦВД вдоль деаэраторной этажерки,

установлены три подогревателя высокого давления б. С этой же сторо-

ны турбины расположены питательный насос с турбоприводом 7 и пус-

корезервный питательный электронасос 9, подъемные насосы эжекто-

ров 8, маслостанция 10 системы регулирования и маслобак 12 системы

смазки, маслоохладители 11, основные и резервные маслонасосы 13

системы смазки, водоструйные эжекторы 21 и 22

Рисунок 3.1.

Схема компоновки турбоустановки К-300-240 (план).

Рисунок 3.2.

Схема компоновки турбоустановки К-800-240 (план).

34

35

Слева от турбоагрегата размещаются конденсатные насосы пер-

вой 14 и второй 16 ступеней, подогреватели низкого давления 15, саль-

никовый подогреватель 19, газоохладители генератора 17 и насосы по-

дачи воды на газоохладители 18, фильтры очистки охлаждающей

воды 20.

Компоновка турбоустановки К-800-240 показана на рис.3.2.

Одновальный турбоагрегат, состоящий из турбины 1, генератора

2 и возбудителя 3, расположен на общем фундаменте вдоль машинного

зала.

С правой стороны турбоагрегата, если смотреть со стороны

ЦВД, размещены сетевые подогреватели 14, насосы охлаждающей во-

ды маслоохладителей 15, две группы подогревателей высокого давле-

ния 16, вакуумные насосы 17, конденсатные насосы первой ступени 18,

маслобак 19 системы смазки, маслоохладители 20, газоохладители 21,

конденсационный бак 22, и насосы охлаждающей воды 23 газоохлади-

телей, два питательных насоса с турбоприводами 24, конденсатные

насосы 25 турбоприводов.

С левой от турбоагрегата стороны (ближе к фасаду главного

корпуса) размещены маслостанции 6 системы регулирования, подогре-

ватели низкого давления 7, конденсатные насосы второй 8 и третьей 10

ступеней, сальниковые подогреватели 9 и 12, насосы 11 системы охла-

ждения статора генератора, маслонасосы 13.

По обе стороны от турбины расположены блоки стопорных и ре-

гулирующих клапанов 5 ЦВД, а также защитные и регулирующие кла-

паны 4 ЦСД.

В отличие от описанных здесь типовых схем компоновки турбо-

установок на отдельных электростанциях некоторые виды оборудова-

ния могут располагаться иначе.

Сборочные и монтажные, а также ремонтные работы на турбо-

установках выполняются с помощью штатных мостовых кранов грузо-

подъемностью до 125 тс и козловыми кранами грузоподъемностью до

3—5 тс.

Компоновка турбоустановки К-500-240-4 аналогична компонов-

ке турбоустановки К-800-240-5 и здесь не рассматривается.

Турбины и генераторы мощностью 300, 500 и 800 МВт устанав-

ливаются на сборно-монолитных железобетонных фундаментах рамно-

го типа. Фундаментные чугунные или стальные сварные плиты турби-

ны после установки на верхнем поясе фундамента заливаются бетоном.

3.3. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ

ТУРБИН СКД.

Дли изготовления паровых турбин и другого оборудования тур-

боустановок СКД применяются жаропрочные, нержавеющие и конст-

рукционные стали разных марок, сплавы на основе меди, олова, никеля.

36

Ниже приводятся марки материалов, применяемых для изготов-

ления наиболее ответственных деталей паровых турбин СКД ЛМЗ.

Деталь Марка материала

Роторы

РВД................................................Р2МА

РСД................................................Р2МА

РНД................................................35ХНЗМФАР (вал),

.......................................................34ХНЗМА,34ХН1МА (диски)

Рабочие лопатки

ЦВД ............................................... 18Х11МНФБШ15Х11МФШ

20Х13-Ш

ЦСД ............................................... 18ХНМНФБШ, 20Х13

ЦНД...............................................15Х11МФН, 20Х13

4.2. ЭКОНОМИЧНОСТЬ.

На экономичности турбоустановки в первую очередь сказывают-

ся используемые начальные параметры пара, наличие или отсутствие

промежуточного перегрева и его параметры, совершенство лопаточно-

го аппарата и проточных частей цилиндров в целом.

Начальные параметры пара и промежуточный перегрев. Повыше-

ние начальных параметров пара является одним из основных средств

повышения экономичности турбоустановки. Так, переход с параметров

2,8 МПа и 400 С, применявшихся до 1946 года, на 8,8 МПа и 500 С по-

зволил повысить экономичность турбоустановок на 17%, с 8,8 МПа и

500 С на 8,8 МПа и 535 С - на 4,8%, с 8,8 МПа и 535 С на 12,7 МПа и

5б5/565 С на 10%, с 12,7 МПа и 565/565 С на 23,5 МПа и 565/565 С

на 4% по сравнению с предшествующей ступенью параметров.

В последних двух случаях повышение начальных параметров

пара сопровождалось введением промежуточного перегрева также из-за

необходимости получения допустимой влажности за последней ступе-

нью.

Вопрос о целесообразности и дальнейшего повышения парамет-

ров пара, например до 29,4 -34,3 МПа и 600-650 С, и введения двукрат-

ного промежуточного перегрева пара на сегодня не имеет однозначного

решения. С одной стороны, это дает возможность увеличить экономич-

ность энергоблоков еще примерно на 5% (хотя и не столь значительно,

как это было при переходе с 8,8 МПа на 23,5 МПа с введением одно-

кратного промперегрева пара). С другой стороны, переход на такие

параметры и двукратный промперегрев требует применения сталей

аустенитного класса, более дорогих и дефицитных, чем применяемые

37

сейчас перлитные стали, приводит к усложнению конструкции, усло-

вий эксплуатации энергоблоков, некоторому снижению их надежности.

В зарубежной энергетике в связи с повышением стоимости топ-

лива в последние годы вновь начали обсуждать вопрос о целесообраз-

ности сооружения энергоблоков на 34,5 МПа и 650 С, однако в практи-

ке зарубежной энергетики все более укрепляется тенденция массового

применения блоков на 16,7 МПа и 540 С с одним промперегревом, как

имеющих наиболее высокий уровень надежности, высокую маневрен-

ность и достаточно высокий среднегодовой уровень экономичности,

близкий к среднегодовой экономичности блоков на 21,6— 24,5 МПа.

Таким образом, вопрос о повышении параметров пара энерго-

блоков СКД требует дальнейшего детального анализа всех аспектов

этой проблемы—экономичности, надежности, маневренности, качеств

и стоимости материалов, вида топлива, затрат труда в отраслях народ-

ного хозяйства (металлургии, энергомашиностроении, энергетике, топ-

ливодобывающей и т.д.) и на ближайшие 10—15 лет для серийных тур-

бин нельзя ожидать увеличения начальных параметров пара по давле-

нию более 23,5 МПа, по начальной температуре и температуре проме-

жуточного перегрева более 540—565° С.

Совершенствование лопаточного аппарата и проточной части. Ак-

тивный тип облопачивания является традиционным для ЛМЗ. Уже в

конце 50-х годов начинается создание, отработка, применение наиболее

совершенных аэродинамически отработанных профилей с исключени-

ем из практики применения менее совершенных. Потери в сопловых

решетках доведены примерно до 1,5—2%, рабочих до 2—3,5% при ма-

лой чувствительности к углу натекания потока пара.

Сопловые лопатки с Dср/l<10 выполняются переменного сечения

с выдерживанием оптимального относительного шага по высоте.

Использование отработанных профилей и закрутки повысило

КПД ЦВД и ЦСД. Большой объем работ проведен по отработке про-

точной части ЦНД с лопатками 960, 1000 и 1200 мм, как на моделях,

так и в натурных отсеках на специальных стендах.

Сегодня можно сказать, что уровень газодинамической отработ-

ки элементов проточных частей паровых турбин настолько высок, что

ожидать сколько-нибудь существенного повышения экономичности

турбин путем их совершенствования было бы неоправданным.

Основной резерв повышения экономичности проточных частей

лежит в улучшении согласования характеристик решеток профилей на

основе уточненного расчета пространственного потока пара, совершен-

ствования уплотнений внутри проточной части концевых уплотнений,

повышения качества изготовления деталей. Некоторое повышение эко-

номичности может быть получено совершенствованием входных и вы-

ходных патрубков цилиндров и улучшением организации отборов пара.

Основным резервом повышения экономичности турбоустановок

является совершенствование теплообменных аппаратов, запорно-

регулирующей арматуры, снижение сопротивления промперегревателя

котла, трубопроводов и, конечно, повышение уровня эксплуатации,

который, как показывает опыт эксплуатации однотипных турбоустано-

вок на различных электростанциях, является существенным фактором

повышения экономичности турбоустановок в целом.

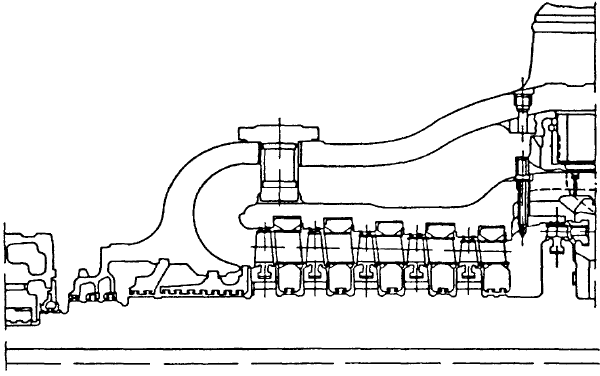

4.3. КОНСТРУКЦИЯ ПРОТОЧНЫХ

ЧАСТЕЙ ЦВД

Проточные части ЦВД турбин СКД мощностью 300, 500 и 800

МВт имеют традиционную для ЛМЗ петлевую конструкцию. Проточ-

ная часть разделена на два потока. Пар подводится в среднюю часть

цилиндра и направляется в сторону переднего подшипника через регу-

лирующую ступень и пять нерегулируемых ступеней, расположенных

во внутреннем корпусе. Затем поток поворачивается на 180

0

, направля-

ется по пространству между внутренним и наружным корпусами и по-

ступает в проточную часть, состоящую из шести ступеней.

Такая конструкция обеспечивает разгрузку ротора ЦВД от осе-

вого парового усилия без большого думмиса, уменьшает протечку пара

через переднее концевое уплотнение, улучшает условия прогрева и по-

вышает тем самым маневренность турбины.

Высоты рабочих лопаток и корневые диаметры ступеней ЦВД

приведены в табл.4.1. Проточная часть ЦВД турбины К-800-240-5

представлена на рис.4.1.

Рисунок 4.1. Проточная часть ЦВД турбины К-800-240-5.

38

Для обеспечения высокой экономичности проточных частей для

решеток использованы только аэродинамически отработанные профи-

ли. Отработка выполнялась не только на плоских и кольцевых решет-

ках, но и на модельных ступенях и отсеках в экспериментальных уста-

новках.

В связи с увеличенной мощностью ступеней проточной части

ЦВД турбин мощностью 800 МВт созданы и аэродинамически отрабо-

таны усиленные профили направляющих лопаток.

Во всех турбинах применено сопловое парораспределение, в том

числе и в турбине мощностью 800 МВт, несмотря на то, что мощность

ее регулирующей ступени достигла примерно 45 МВт. Это потребовало

специальных конструктивных решений по обеспечению высокой на-

дежности работы такой ступени.

Рабочие лопатки всех ступеней проточных частей ЦВД имеют

накладные бандажи. В последних модификациях турбин применены

высокоэффективные надбандажные уплотнения, состоящие из удли-

ненных усиков на бандажах и надбандажных вставок корытообразной

формы, устанавливаемых в статорных частях. Удлиненный усик на

бандаже и охватывающие его с перекрышей усики вставки образуют

высокоэффективное лабиринтовое уплотнение при сравнительно боль-

ших радиальных зазорах по усикам. Такая конструкция уплотнений

позволяет избежать задеваний при пусках и остановках турбин, сохра-

нить первоначально установленные зазоры и тем самым обеспечить

неизменную экономичность ступеней в процессе эксплуатации. Кроме

того, увеличенные радиальные зазоры позволяют избежать низкочас-

тотной вибрации роторов ЦВД, повышая пороговую мощность.

39

40

Таблица 4.1. Рабочие лопатки ступеней проточных

частей ЦВД (мм).

К-300-240-3 К-500-240-4 К-800-240-5

Номер

ступени

Длина

рабочей

части

Корне-

вой

диаметр

Длина

рабочей

части

Корне-

вой

диаметр

Длина

р

абочей

части

Корне-

вой

диаметр

1

2

3

4

5

6

7

8

9

10

11

12

25

47

50

54

58

64

62

68

75

79

88

104,5

1075

810

810

810

810

810

865

865

865

865

865

865

40

64

70

78

86

94

96

108

122

134

146

156

1060

836

836

836

836

836

836

836

836

836

836

836

40

94

104

114

124

134

146

156

172

180

188

206

1060

836

836

836

836

836

836

836

836

836

836

836

Все вышеуказанные мероприятия позволили получить высокий

коэффициент полезного действия ЦВД, что подтверждается неодно-

кратными испытаниями на электростанциях.

Проточные части ЦВД перечисленных турбин имеют отбор пара

за девятой ступенью на регенеративный подогреватель ПВД-8.

4.4. КОНСТРУКЦИЯ ПРОТОЧНЫХ

ЧАСТЕЙ ЦСД.

Конструкция проточной части среднего давления турбины мощ-

ностью 300 МВт—однопоточная, имеет 12 ступеней, совмещена в од-

ном цилиндре с одним потоком проточной части низкого давления.

Дальнейшее повышение мощности одновальных турбин в связи с необ-

ходимостью пропуска увеличенного количества пара потребовало раз-

работки и применения двухпоточных конструкций проточных частей.

Проточная часть ЦСД турбин мощностью 500 и 800 МВт имеет два

потока. В каждом потоке ЦСД турбины 500 МВт расположено по 12

ступеней, турбины 800 МВт—по девять ступеней (табл. 4.2.).

В облопачивании частей среднего давления также применены

высокоэффективные, аэродинамически отработанные профили. Типо-

вые ступени проточных частей среднего давления прошли аэродинами-

ческую отработку в экспериментальных установках.