Непенин Н.Н., Непенин Ю.Н. Технология целлюлозы. В 3-х т. Том 3. Очистка, сушка и отбелка целлюлозы. Прочие способы получения целлюлозы

Подождите немного. Документ загружается.

применен

двухступенчатый

способ варки,

при

котором первая сту-

пень

проводилась

в

присутствии кислого катализатора (0,3%

H

2

SO

4

)

при

120—130°С

в

течение

2—3

ч,

после чего варочный

раствор

сливался

и на

второй

ступени

использовался

тот же

85%-ный

раствор диметилсульфоксида,

но без

катализатора.

Вар-

ка

во

второй ступени велась

при

160°С

в

течение

5—6

ч.

Выход

целлюлозы

составил

45—46%

при

жесткости

60—80

по

перман-

ганатному

числу. Содержание альфа-целлюлозы было

высоким

(94,5%)

как при

двухступенчатой,

так и при

одноступенчатой

варке.

По

своим

химическим

и

физико-механическим свойствам

диметилсульфоксидная

целлюлоза оказалась очень близкой

к

суль-

фитной

целлюлозе,

полученной

из той же

еловой древесины.

Диметилсульфоксид

нетоксичен

и

взрывобезопасен.

Высокая

температура

кипения

(189°С)

позволяет вести варку

при

атмо-

сферном

давлении. Диметилсульфоксидная целлюлоза отличается

хорошей отбеливаемостью. Например,

при

жесткости

100 по

лер-

манганатному

числу полный расход хлора

на ее

отбелку оказался

равным

5,4%, тогда

как для

сульфитной целлюлозы

той же

сте-

пени

провара необходимо 7,8% хлора,

а для

сульфатной—12%.

Отбеленная

по

схеме

X—ГО—Г—Г—К

диметилсульфоксидная

целлюлоза имела содержание альфа-целлюлозы

94,5—96,3%,

зольность

0,02%,

медное число

0,4—0,9

и

вязкость

16—18

мПа-с.

Реакционная

способность

по

вискозному методу этой целлюлозы

отвечала требованиям ГОСТа. Таким образом, показана возмож-

ность получения облагороженных целлюлоз, предназначенных

для

химической

переработки.

Диметилсульфоксид

из

отработанного

щелока

мож-

но

выделить путем

вакуум-перегонки

и

снова использовать

на

варку.

При

гидромодуле

6:

1 в

лабораторных условиях безвоз-

вратный

расход диметилсульфоксида составил

230

г/кг древесины.

Лигнин

из

кубового

остатка

выделяется

разбавлением

водой

до

соотношения

1 : 1 с

выходом около

25% от

массы древесины. Пос-

ле

отделения

лигнина

в

растворе остаются сахара, которые

после

инверсии

можно подвергать биохимической переработке

на

спирт

и

дрожжи.

С

диметилсульфоксидом

можно проводить

не

только

кислые

варки,

но

и

щелочные,

как

показал

в

своей

работе

Боришек

[38]. Варки еловой

течи

обычных размеров производились

со

смесью диметилсульфоксида

и

сульфатного

варочного

щелока,

содержащего

NaOH

и

Na

2

S

в

соотношении,

соответствующем

сульфидности 25%.

Расход

активной щелочи колебался

от

10,5

до 16%

Na

2

O

от

массы древесины, максимальная

температура-—от

140 до

160°С,

продолжи-

тельность

подъема

температуры

— от 5 до 30

мин, варки

на

конечной темпе-

ратуре—

от 1 до 3 ч. Для

примера можно

указать,

что при

расходе

щелочи

10,5%

NajO

через

2 ч

варки

при

температуре

150°С

была получена

целлюлоза

с

выходом 50%, содержащая 7,9%

лигнина,

а

варка

при

140°С

в

течение

3 ч

привела

к

получению

.хорошо

проваренной целлюлозы

с

выходом

46% при со-

держании лигнина всего 0,6%. Однако

расход

щелочи

в

этих опытах

был

столь

значительным,

что их

скорее можно считать сульфатными варками

с до-

бавкой диметилсульфоксида.

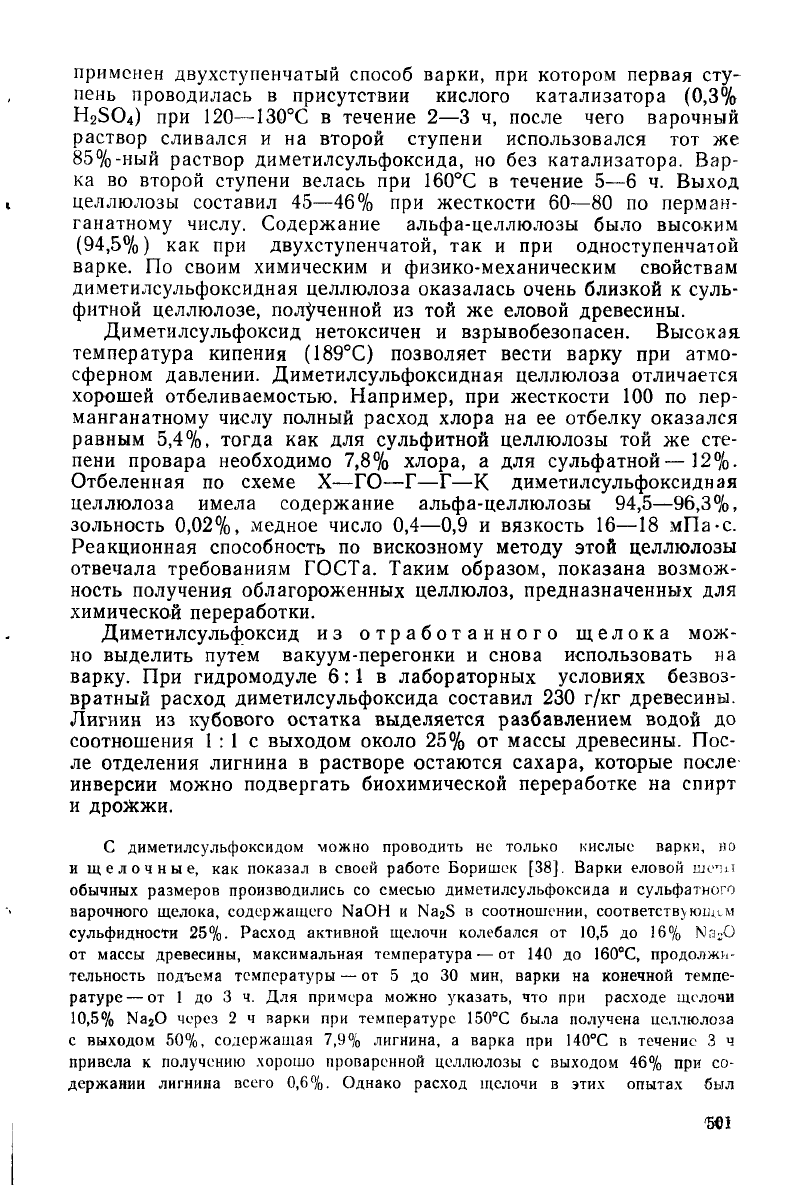

На

рис.

224

показано влияние конечной темпера-

туры

на

остаточное количество

лигнина

в

целлюлозе

в

серии варок

с

расходом

щелочи 10,5%

Na

2

O.

Качество целлюлозы соответствовало качеству обычной

сульфатной целлюлозы; например, разрывная длина колебалась

в

пределах

от

5900

до

9250

м.

о го 40

so

во

too

т

tso

•

ш

Продолжительность

варка

, мин

Рис. 224. Влияние температуры сульфатной варки

в

среде

диметилсульфоксида

на

содержание лигнина

в

целлюлозе

<

__

7.5.

МАЛОИССЛЕДОВАННЫЕ

ОКИСЛИТЕЛЬНЫЕ

СПОСОБЫ

7.5.1.

Применение

кислородных

соединений

хлора

(Кроме

молекулярного хлора,

для

делигнификации растительных

материалов

пригодны

многие кислородные соединения хлора: диоксид хлора

ClOj,

хлорит

натрия

NaClO

2

,

хлорат натрия

NaCll

и др.

Действие

их при

отбелке

целлюлозы

рассматривалось выше

в

главах

3 и 4.

Диоксид

хлора

обладает

сравнительно низким окислительным потен-

циалом,

однако

при

длительном воздействии

он

способен успешно разрушать

древесный

лигнин

даже

при

низких температурах. Например,

Хольмберг

и

Джан

[39] показали,

что при

расходах

С1О

2

,

равных

50—60%

от

массы древесины,

за 8

сут

обработки

при

20°С

можно получить

из

осиновой

и

сосновой

др,евеси-

ны

техническую целлюлозу

типа

холоцеллюлозы,

имеющую выход

73—82%

при

содержании

остачочного

лигнина,

не

превышающем

1,8%

от

древесины.

При

этом делигнификация древесины лиственных пород диоксидом хлора протекает

гораздо легче

и

полнее,

чем

хвойных,

а

степень удаления пентозанов древесины

лиственных

пород оказывается меньшей, несмотря

на их

высокое содержание

в

исходной древесине.

Хлорит

натрия

по

характеру действия

на

лигнин

и

углеводы

очень

1902

напоминает

диоксид хлора,

а

именно:

отличается такой

же

высокой избира-

тельностью

действия,

с

одной стороны,

и

медленностью

—

с

другой.

Для

приме-

ра

ниже

приведены

результаты опытов Джайме [20,

с.

453].

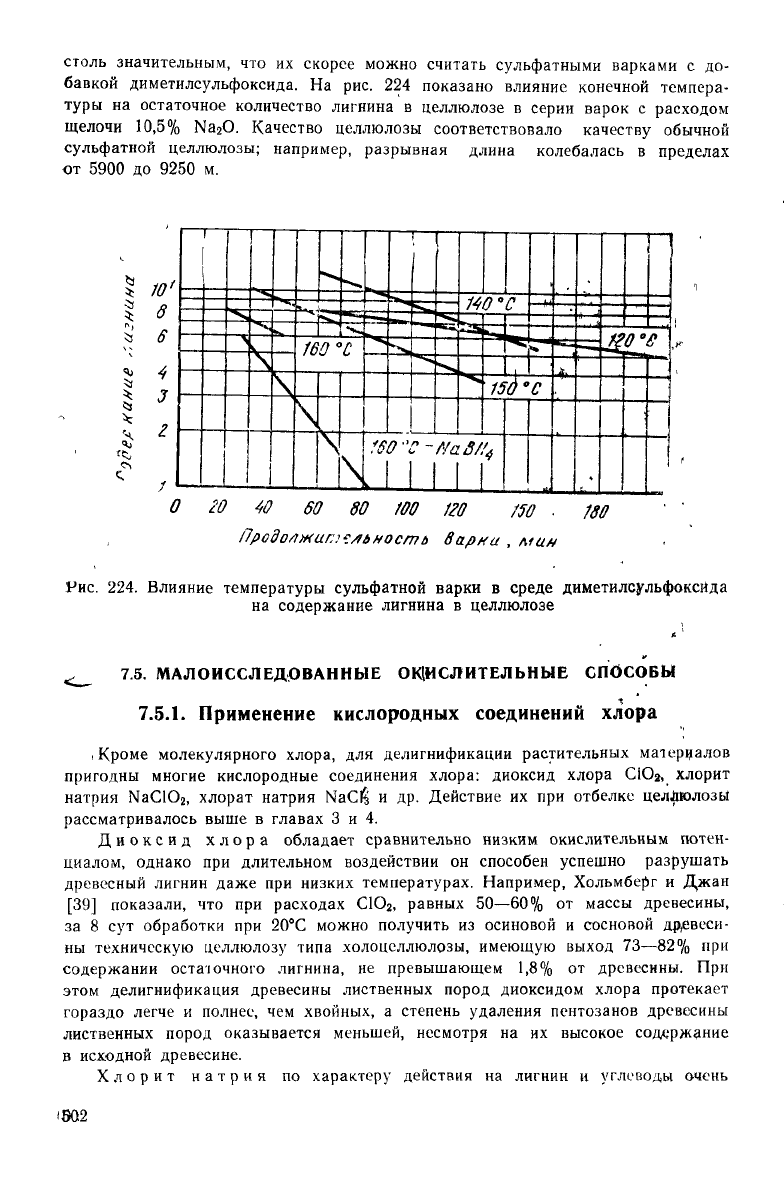

Исходное сырье

Расход

NaClO

2

,

% от

сырья

Род

буфера

....

Расход

буфера,

%

от

сырья

Начальное

значение

рН

Температура

обработ-

ки,

°С

Продолжительность,

ч

Выход целлюлозы,

%

Средняя

СП

....

Содержание альфа-цел-

люлозы,

%

Содержание

пентоза-

нов,

%

Разрывная длина,

км .

Число двойных переги-

бов

Сопротивление продав-

ливанию,

Н/см

2

. . .

Древесина

сосны

1

1С9

Пиридин

50

i

3,0

СО-

70

48

57

1290

83,0

8,8

12,4

35СО

80,3

Древесина

сосны

2

75

CH.,COOOi\,i

50

2,5

50-63

27

58

1300

78,5

8,9

13.4

2750

81,4

Д|

евесина

тсуги

35

CH

:

,COOONa

50

70

48

62

1200

85,5

12,6

13,8

9200

56,8

Ржания

солома

40

Пиридин

50

2,5

50

48

56

125»

'

77,0

22,8

11,8

4800

63,7

Как

можно видеть,

вг|рка

с

раствором

NaClOj

в

кислой

среде

при

50—70°С

обеспечивает

получение

4

еллюлозы

высокого

выхода,

имеющей

высокую

СП,

но

низкое содержание

ал|>фа-целлюлозы

вследствие присутствия больших

коли-

честв гемицеллюлоз.

Добавка

к

раствору

NaClCb

в

качестве буфера таких

ве-

ществ,

как

пиридин

и

пе|ацетат

натрия, ускоряет делигнификацию

и

улучшает

цвет целлюлозы. Последующая обработка

5%-ным

раствором NaOH способ-

ствует

удалению

гемицел.$юлоз,

вследствие

чего

выход

понижается

до

48—50%,

а

содержание

альфа-целЛолозы

повышается

до

91—96%.

Однако расход хло-

рита очень велик,

а

продолжительность

варки достигает

2

сут.

В

модификации

Рункёля

[39] древесная щепа сначала варится

при

100°С

со

щелочью, затем дефибрируется

в

прутковой мельнице (без укорочения

во-

локон)

и

обрабатывается хлоритом натрия

при

температуре

60—70°С

и рН

4—5

с

уксусной кислотой

в

качестве

буфера.'Если"н5-жно,

обработка повторяется

дважды.

В

результате

получается

целлюлоза

высокой прочности,

с

высоким

вы-

ходом

и

высоким содержанием альфа-целлюлозы. Варка

с

раствором

NaCIU2

в

кислой среде

с

буферными добавками,

с

предварительной

и

последующей

ще-

лочной

обработкой может

с

успехом применяться

для

получения целлюлозы

из

однолетних растений

—

соломы, эспарто

и

даже

картофельной бот-

вы

[39].

В

этих случаях

расход

реагентов значительно ниже,

чем при

варке

древесины. Соломенная целлюлоза имеет желтоватый оттенок, выход

ее

при-

мерно

на 10%

выше,

чем для

сульфатного способа. Содержание

пентозанов

обычно

выше 20%,

альфа-целлюлозы

—

ниже 80%. Размол

до

невысокой

сте-

пени

помола

дает

пергаментированную

бумагу

с

высоким

сопротивлением 'из-

гибу

'и

разрывной длиной около

8000

м.

Хлорат натрия значительно дешевле,

чем

диоксид хлора

и

хлорит

натрий,

но его

окислительное

действие

на

лигнин

древесины

и

других

расти-

тельных

материалов

далеко

не

столь

избирательно

и

эффективно.

Еще

слабее

и

еще

менее избирательно действует

на

лигнин

в

природных растительных

тканях

гипохлорит.

Поэтому

серьезных

попыток

использовать

хлорат

и

гипохлорит

для

получения

технической

целлюлозы

из

древесины

и

однолетних

растений

даже

в

схемах

\nioi

оступенчатых

процессов

до сих пор

не

предпри-

нималось.

Можно

упомянуть

лишь патент Риса

[по 45, с.

677], который пред-

ложил пропитывать щепу

20%-ным

раствором

NaClOj,

после чего

ее

сушить

и

обрабатывать соляной

кислотой

при

50°С

в

течение

нескольких

часов.

При

этих

условиях

в

щепе, очевидно,

образуются

хлор

и

диоксид хлора, которые

и

окис-

ляют

лигнин.

Последующая

щелочная экстракция

при

80°С

приводит

'К

полу-

чению

целлюлозы

с

выходом

70% от

древесины.

Расход

реагентов

остается

вы-

соким:

150—200

кг

хлората,

50 кг

НС1

и 50 кг

NaOH

на 1 т

целлюлозы.

Общим серьезным

недостатком

использования кислородных

соедине-

ний

хлора

для

получения

техническом

целлюлозы является невозможность

обес-

печить

должную охрану окружающей

природной

среды

от

вредного воздействия

этих соединений. Поэтому надо

полаять,

что

дальнейшего

развития

это

направ-

ление

в

б)

дущем

не

получит.

7.5.2.

Применение экологически чистых

окислительных

реагентов

Из

числа окислительных реагентов,

применение

которых

для

получения

целлюлозы

не

угрожает

нанесением

ущерба

живой при-

роде,

заслуживают

упоминания

в

первую

очередь

пероксид

водо-

рода

и

перуксусная кислота.

Способ

делигнификации

растительных материалов путем обработки

п е р о-

ксидом

водорода

в

кислой среде предлагался

во

многих

работах

и па-

тентах [30,

с.

259].

Перокснд

водорода

реагирует

с

лигнином древесины

при

концентрации

его в

водном

растворе

не

менее

20—25%

и при

температуре

80—

100°С.

Добавка

серной

кислоты

в

сильной

степени

активизирует действие

перо-

ксида.

В. М.

Никитин

и В. М.

Скачков [29] применяли

для

обработки

древеси-

ны

хвойных

и

листпенных

пород

в

виде

опилок

п

щепы

растпоры

кс

нчентрнро-

панной

серной

кислоты,

концентрация

перокснда

и

кг/гирлч

составляла

5—11%.

Результаты

'.акои

обработки

ел^оп

пи'пы

\

чгпаны

пиле.

Количество

компонента

смеси

на 10 г

древесины:

30%-ной

Н

2

О

2>

мл

51)

50 50

серной

кислоты:

концентрация,

% 72 72 98

содержание,

мл

15!)

50 50

Продолжительность обработки

при 20

°С,

ч 48 72 6

Выход

целлюлозы,

% от

абсолютно сухой древесины

. .

52,3 47,8 58,7

Степень полимеризации

645 892

1000

Следует заметить,

что при

действии пероксида

водорода

на

серную кислоту концентрацией выше

60%

образуется

надсерная

кислота:

H

2

SO4+H

2

O2~»-H2SO5-f-H

2

O,

которая, собственно,

и

реа-

гирует

с

лигнином, отдавая

на

его. окисление избыточный

кисло-

-504

род и

превращаясь обратно

в

серную кислоту. Таким

образом,

концентрированная

серная кислота является

как бы

переносчи-

ком

кислорода

от

пероксида

водорода

к

лигнину

[16].

Использо-

вание

пероксида

в

смеси

с

крепкой серной кислотой нельзя при-

знать

экологически чистым способом делигнификации. Кроме

того, расходы реагентов очень значительны.

Поэтому

этот

спосо.6

вряд

ли

будет

применяться

в

будущем.

Механизм окисления лиг-

нина

пероксидом

в

среде

крепкой серной кислоты заключается

в

превращении

лигнина

в

ортохиноидные структуры,

окисляющиеся

далее

.до

растворимых

в

воде

двухосновных кислот [30,

с.

261].

Высокомолекулярных

продуктов практически

не

образуется.

Сходный

механизм окисления лигнина

до

двухосновных рас-

творимых

кислот характерен

для

действия

на

лигнин

перуксус-

ной

кислоты

[30 с.

242]. Окисление лигнина перуксусной кисло-

той

сопровождается

его

деметоксилированием,

причем

сирингнль-

ные

группы лиственного лигнина разрушаются быстрее, нежели

гваяцильные

группы

как

хвойного,

так и

лиственного лигнина.

При

получении препаратов

холоцеллюлозы

в

аналити-

ческих

целях делигнификацию проводят свежеприготовленной пер-

уксусной

кислотой. Предварительно составляют смесь равных

объемов охлажденных

до

—2°С

уксусного ангидрида

и

30%-ного

пероксида

водорода

и

через

2 сут

проверяют

концентрацию

обра-

зовавшейся перуксусной кислоты. Этой свежеприготовленной

10%-ной

перуксусной кислотой обрабатывают древесные опилки

при

90°С

в

течение

50 мин при

перемешивании.

При

этих услови-

ях

древесный

лигнин

практически полностью окисляется

и

пере-

ходит

в

раствор

в

виде низкомолекулярных продуктов,

а

геми-

целлюлозы

не

подвергаются сколько-нибудь заметному гидролизу.

Получение

технической целлюлозы

с

помощью перуксусной

кислоты,

так же как и с

некоторыми другими

окислителями

—

перборатами,

перманганатом,

нитробензолом, оксидами

металлов (серебра, меди, кобальта

и

др.), озоном

и т.

д.,—

практического

применения

до сих пор по

различным

причинам

не

нашло.

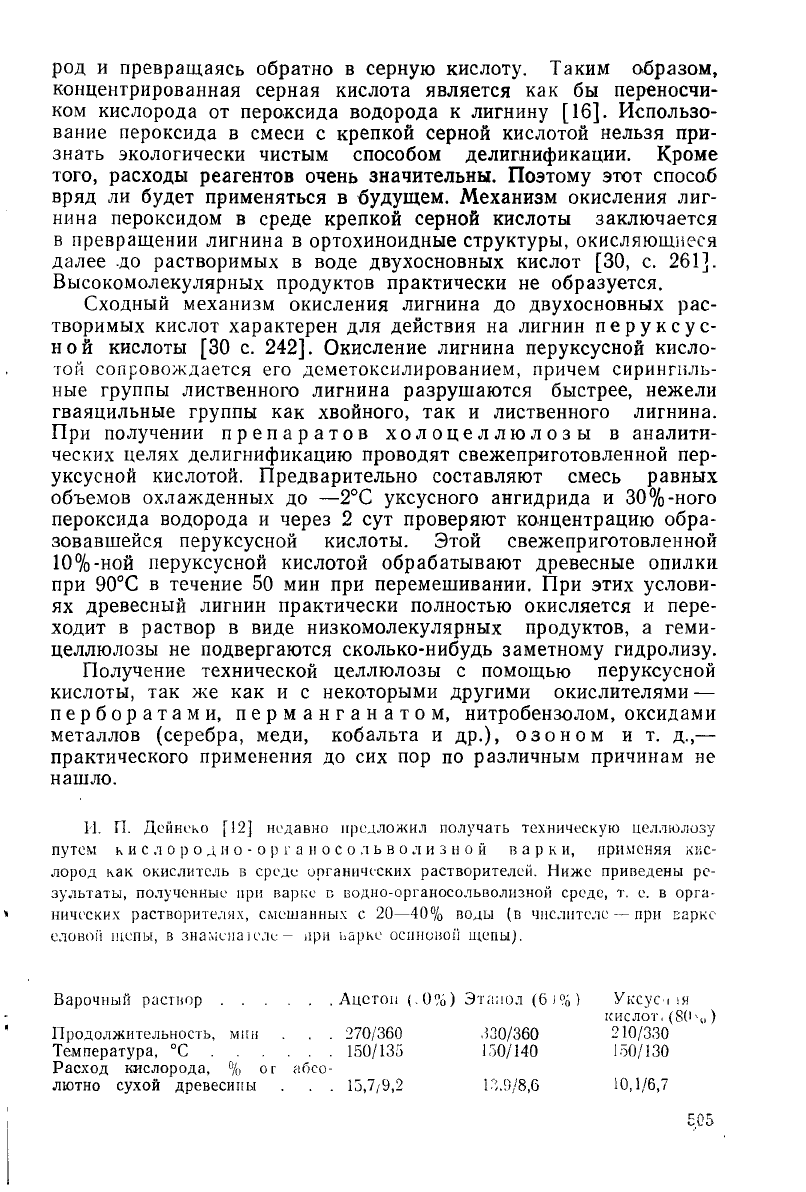

И. П.

Дойнеко

[12]

недавно

предложил

получать техническую целлюлозу

путем

к и с л о р о

д

н о - о р г а н о с о л ь в о л и з н о

и

варки,

применяя кис-

лород

как

окислитель

в

среде

органических растворителей.

Ниже

приведены

ре-

зультаты,

полученные

при

варке

в

водно-органосольволизной

среде,

т. е. в

орга-

нических

растворителях,

смешанных

с

20—40%

воды

(в

числителе

— при

варке

еловой щепы,

в

знамена]еле

-

при

ьарке

осиновой

щепы}.

Варочный

раствор

Ацетон

(,0?6)

Этанол

(6)96)

Уксусч

ш

кислот,

(8(1

ч,)

Продолжительность,

мин

. . .

270/360

330/360

210/330

Температура,

°С

150/135

150/140 150/130

Расход

кислорода,

% or

абсо-

лютно

сухой

древесины

. . .

15,7/9,2

13.9/8,6

10,1/6,7

505

Выход,

% от

абсолютно сухой

древесины:

С0

2

7,4/5,8

5,6/3,9

7,3/2,8

целлюлозы

45,3/57,6

51,1/61,8

51,4/55,8

Содержание

лигнина

в

целлюло-

зе, %

5,5/6,2

5,8/5,0

5,4/3,1

Предложенный

способ

делигнификации

несомненно

представляет

интерес.

СПИСОК

ИСПОЛЬЗОВАННОЙ

И

РЕКОМЕНДУЕМОЙ

ЛИТЕРАТУРЫ

1

Аким

Г. Л.

Кислородно-щелочная варка

целлюлозы//Бумажная

про-

мышленность.

—

1978.

— Т.

53.

— №

2.—

С.

12—15.

2.

Алексеева

О. П.

Исследование процесса делигнификации еловой древе-

сины

диметилсульфоксидом

и

изучение свойств

диметилсульфоксидных

целлю-

лозы

и

лигнина:

Автореф.

дне.

...

канд. техн.

наук.

—

Рига,

1967.—

23 с.

о.

Аракин

И. Е.

Одноступенчатая

кислородно-Содовая

варка

целлюлозы//

Обзорная

информация. Вып.

12. — М.:

ВНИПИЭИЛеспром,

1980.

—

25 с.

4.

Баранов

Н.

А.

Получение целлюлозы азотнокислым способом//Бумаж-

ная

промышленность.

—

1947.—

Т.

22.—

№

5. — С.

41—46.

5.

Богомолов

Б. Д.,

Алексеева

О. П.

Диметилсульфоксидный

метод

варки

целлюлозы//Бумажная

промышленность.—

1967.—Т.

42.

—

№

12.

—

С.

7—9.

6.

Гермер

Э. И.

Новые

методы

получения волокнистых

полуфабрикатов.

—

Л.:

ЛТИ

ЦБП, 1980.

— 100 с.

7.

Голуб

Н. В.,

Ихельзон

Е.

С.,

Горбань

3. Н.

Разработка технологии

по-

лучения

целлюлозы

из

тростника

по

хлорно-щелочному

способу//Сборник

тру-

дов

УкрНИИБ.

—I960.

—Вып.

4.—

С.

55—74.

8.

Громов

В. С.

Изучение

процесса

гидротропной

варки

лиственной дре-

весины

и

соломы

на

целлюлозу:

Автореф. дис.

...

канд. техн. наук/АН

Латв.

ССР

—Рига,

1957.—24

с.

9.

Громов

В.

С.,

Одинцов

П. Н.

Варка целлюлозы

из

лиственной древеси-

ны

и

соломы

с

гидротропными

растворителями//Бумажная промышленность.

—

1957.—

Т.

32.-№

6.—

С.

11—14.

10.

Громов

В. С.

Азотнокислая варка щепы

из

лесопильных отходов//Тези-

сы

докладов

на

Всесоюзной конференции

по

химии

и

физике целлюлозы.

—

Рига: Ин-т

химии

древесины,

1976.

—

35 с.

11.

Грошев

А. С.

Исследование делигнификации

древесины

тетрагидрофу-

риловым

спирюм:

Автореф. дис.

...

канд.

хим.

наук.

—

Архангельск,

1981.—24

с.

12.

Дейнеко

И. П.

Химические превращения

лигнина

при

делигнификадии

древесины кислородом: Автореф. дис.

...

д-ра хим.

наук.

—

Л.:

Л

ТА

им.

С. М.

Кирова,

1990.-

49 с.

13.

Делигнификация

древесины

тетрагидрофуриловым

спиртом/Б.

Д.

Бого-

молов,

А. С.

Грошев,

Г. И.

Попова,

А. П.

Вишнякова//Химия

древесины.

—

1979

— №

6.—

С.

43—46.

14.

Делигнификация

древесины лиственных пород

водными

растворами

ук-

сусной

кислоты/В.

М.

Резников,

М. А.

Зильберглейт,

Б. С.

Симхович

и

др.//

Бумажная

промышленность.—

1988.

—

Т.

63.

—

№

9.

—

С.

12—13.

15.

Долгов

К.

А.,

Царенко

И. М.

Получение

тростниковой целлюлозы

для

химической

переработки//Се11и1о8е

Chemistry

and

Technology.

—

1969.

—

Vol.

3.—

P.

297—301.

16.

Закис

Г. Ф.,

Нейберте

Б.

Я-

Действие

на

лигнин

персульфатов//Хими>'

древесины.—1971.—№

9.

—

С.

109—118.

17.

Иванов

Ю. С.

Перспективы развития кислородно-щелочной

варки.//Цел-

люлоза,

бумага

и

картон:

Обзорная

информация. Вып.

1.

—

М.:

ВНИПИЭИЛес-

пром, 1989.

— 26 с.

18.

Иоффе

Л.

О..

Сергеева

В. В.,

Копнин

Б. Н.

Делигнификация

раститель-

ного

сырья методом окислительного

аммонолиза//Бумажная

промышленность,—

1974.—Т.

49.

— №

7.—С.

8—10.

19.

Крюков

В.

М.,

Иванов

М.

А.,

Кожевников

П. А.

Влияние

карбоната

нат-

506

рия

'на

процесс кислородно-щелочной

варки//Бумажная

промышленность.

—-

1979.

— Т.

54.

—№

10.

—С.

15—16.

20.

Лендьел

П.,

Морваи

Ш.

Химия

и

технология целлюлозного

производст-

ва:

Пер.

с

нем.

—

М.:

Лесная промышленность,

1978.

—

544 с.

21.

Лысков

М.

И.,

Марков

И. Г.,

Кузьминых

И. Я.

Производство

соломен-

ной

целлюлозы

в

Великобритании.

—

Киев:

УкрНТОбумдревпрома,

1957.—110

с.

22.

Мялицына

Л. О.

Получение целлюлозы путем варки древесины

с

ли-

ленгликолем:

Автореф.

дис.

...

канд.

техн.

паук.—

Л.,

1983.—

157 с.

23.

Мялицына

Л.

О.,

Непенин

Ю.

Н.,

Жалина

В. А.

Варка березовой

дре-

весины

с

этиленгликолем//Бумажная

промышленность.-—1983.

— Т.

58.

—

№

1.—

С.

9—10.

,

•

24.

Непенин

Ю.

Н.

Технология целлюлозы.

Т. 2:

Производство сульфатной

целлюлозы.

—

М.:

Гослесбумиздат,

1963.

—

936 с.

25.

Непенин

Ю.

Н.,

Жалина

В.

А.,

"Мялицына

Л. О.

Варка сосновой

дре-

весины

с

этиленгликолем/'/Бумажная

промышленность.

—

1982.

— Т. 57. —

№

1.

—С.

10—11.

26.

Непенин

Н.

Н.,

Старостенко

Н. П.

Получение целлюлозы высокого

вы-

хода

азотнокислым методом

при

низкой температуре//Химия

и

технология

дре-

весной целлюлозы:

Сб.

ст.—

Л.:

ЛТА им. С. М.

Кирова,

1983.

— С.

6—13.

27.

Непенин

Ю.

Н.,

Мялицына

Л.

О.,

Жалина

В. А,

Варка целлюлозы

с

различными

органическими

растворителями/ДДеллюлоза,

бумага

и

картон:

Обзор,

информация.

Вып.

8. —

М.:

ВНИПИЭИЛеспром,

1984.—40

с.

28.

Никитин

Н. И.

Химия древесины

и

целлюлозы.

—

М.:

Изд-во

АН

СССР,

1962.—

712 с.

29.

Никитин

В.

М.,

Скачков

В. М. О

делигнификации осиновой древесины

перекисью

водорода//Химия

древесины.

—

1968.

— №

Ч.-

С.

43—45.

30.

Никитин

В. М.

Теоретические основы

делигнификации.

—

М.:

Лесная

промышленность,

1981.—296

с.

31. О

механизме

образования

прочносвязанного

азота

при

делигнификации

методом

окислительного аммонолиза/С.

В.

Некрасов

и

др.//Химия древесины.

—

1980.

— №

2.—

С.

48—59.

32.

Поздняков

Г.

И.,

Иоффе

И.

И.,

Вишневская

С. С.

Сольволизная

вар-

ка

—

технология будущего//Бумажная

промышленность.—

1987.—Т.

62.—

№

6. — С.

18—19.

33.

Сорокин

В. И.

Азотнокислая варка осиновой

щепы//Целлюлоза,

бумага

и

картон:

Реф.

информация.—

1974.—№

36.—С.

4—5.

34.

Сорокин

В.

И.,

Кожин

В. В.

Технология

производства целлюлозы

пзот-

нокислым

способом.—

М.:

ВНИПИЭИЛеспром,

1977.

— 32 г.

35.

Эффективные

способы варки

целлюлозы/М.

А.

Иванов,

И. Е.

Аракин,

В. М.

Крюков

и

др.//Целлюлоза,

бумага

и

картон:

Обзорная

информация.

Вып.

2. —

М.:

ВНИПИЭИЛеспром,

1981,-

38 с.

36.

Abrahamsson

К..,

Samuelson

О.

Oxygen—alkali

cooking

of

wood meal.

Part

III//Svensk

Papperstidning.

—

1973.

—

Vol.

76.

— №

13.

— S.

480—485.

37.

Baumeister

M.,

Edell

E.

Athanol—Wasser

Aufschluss//Das

Papier

—

1980.

— Bd.

34.

— Н.

10А.

—S.

9—18.

38.

Borisek

R.

Probleme

der

Delignifikation

mit

organischen

Losungen//

Buletinul

Institului

Politehnic

din

lasi

(seria

noua).

—

1964.

— T.

10(14).—

Fasc.

3—4.

— P.

85—92.

39.

Brounstein

C. J. A

review

of

besser—known

pulping methods//Pulp

and

Paper Magazine

of

Canada.

—

1952.

—

Vol.

53.

— № 3

(Convention

issue»

-

P.

247—258.

40.

Bucholts

M.,

Jordan

R

K.

Formic acid

woodpulping

could yield

valnaXe

_

chemical

products//Pulp

and

Paper.

—

1983.

—

Vol.

57.

— № 9. — P.

102—104.

41.

Etwas

iiber

das

Delbay-Verfahren

zur

Gewinnung

von

7ellstoff//Wochenr--

latt

fur

Papierfabrikation.

—

1956.—

Bd. 84. — H

1.

—S.

5—7.

42.

Lachenal

D.

Mechanismes

reactionnels

des

constituants

du

bois

au

cours

dcs

cuissons

soude

oxygene//Revue

de

L'ATIP.

—

1976.

—

Vol.

30.

— №

6.

^

P

2Q3—213.

43.

MacK.ee

K. H. Use of

hydrotropic solutions

in

induslry//lndustrial

and

bngeneenng

Chemistry.

—

1946.—

Vol.

38.

— №

4.

—P.

382—384.

507

44.

Robert

A.,

De

Choudens

C.

L'oxygene

dans

i'industrie

de

pates

celiulo-

.bqueS'VRevue

de

i'ATIP.

—

1982.

—

Vol.

36.

— №

6—7.

—

P.

332—342.

4.5.

Rydholm

S. A.

Pulping

Processes.

— New

York;

London;

Sydney:

Inter-

sceitice

Publishers,

1965.—

1270

p.

Глава

8

ДРУГИЕ

ВИДЫ

РАСТИТЕЛЬНОГО

СЫРЬЯ

ДЛЯ

ПОЛУЧЕНИЯ

ЦЕЛЛЮЛОЗЫ

8.1.

ОДНОЛЕТНИЕ

РАСТЕНИЯ

8.1.1.

Африканские

травы

альфа

и

эспарто

Альфа

(Stipa tenacissima)

и

эспарто

(Ligacium

spartum)

представ-

ляют

собой

дикие травы,

в

большом

количестве произрастающие

в

прилегающих

к

пустыням местностях Северной Африки [10,

с.

820].

Эти

травы используются

дли

получения целлюлозы

в

АНДР,

Тунисе,

Франции,

Испании,

Италии

и

осо-

бенно

в

Великобритании,

где

они

составляют

до 10% в

общем

сырьевом

ба-

лансе целлюлозной промышленности

[8, с.

15J. Эспарто

и

альфа растут кус-

тами

высотой

от 0,5 до 1,5 м;

листья

их в

начальный

период роста развернуты,

а

затем свертываются

в

трубку диаметром

1,5—2,5

мм,

напоминающую

стебель

без

узлов. Целлюлозная масса, получаемая

из

эспарто

и

альфа,

по

морфоло-

гическому

составу

очень

похожа

на

соломенную. Длина лубяных волокон

от

0,3 до 2 мм,

ширина

0,01—0,015

мм;

кроме того, имеется значительное количе-

ство

паренхимных

клеток

и

клетки эпидермиса

в

форме «запятых», которые

позволяют

отличать эспарто

в

композиции

бумаги. Содержание целлюлозы

в со-

ломе эспарто составляет

45—50%;

выход

технической

целлюлозы

при

щелочных

способах

варки

в

среднем

равен

42%.

На

большинстве заводов

траву

альфа

и

эспарто

перед

варкой

не

режут

на

сечку,

а

лишь очищают

от

корней

и

сора

и

подвергают отпыловке

в

кони-

ческих

барабанах

с

билами.

Потери

при

отпыловке составляют

от 1 до 6%.

На

некоторых заводах приготовляют сечку

длиной

30--50

мм в

барабанных

соломорезках

с

последующей

отпыловкой

ее в

циклонах.

Замечено,

что при

варке целлюлозы

из

эспарто

во

вращающихся котлах

масса

легко образует

закашши,

поэтому

для

варки эспарто

но

периодическому

способу

применяют

стационарные

варочные

котлы.

Котел

при

объеме

16

у

5

имеет

диаметр

2700

мм и

высоту

2700

мм; в

нижней

части котла распо-

ложено

фильтрующее

днище,

что

позволяет

вести

промывку

целлюлозы

после

варки

.Котел

обогревается

прямым

паром

и

снабжен паровым

инжектором

с

внутренними

циркуляционными

трубами

для

щелока.

С

помощью механиче-

ского уплотнения плотность загрузки травы

доводят

до 150

кг/м

3

объема

кот-

ла

Жидкостный модуль составляет

2:

1,

расход

активной

щелочи

10—12%

NaOH

от

массы воздушно-сухой травы. Эспарто

и

альфа

провариваются легче,

чем

солома хлебных злаков,

поэтом)

конечную

температуру

понижают

до

140

145°С.

Общая

продолжительность

варки, включая заварку

и

спуск дав-

ления,

не

превышает

6 ч. По

окончании

варки

из

котла

под

давлением

0,15—

0,2

МП

а

отбирают

крепкий

черный

щелок

на

выпарку

и

массу

в

котле

на

508

фильтрующем

днище

дважды промывают горячей

водой,

присоединяя слабый

лромывной

щелок

к

крепкому.

Промытую массу выгружают

из

котла

и

под-

вергают

полумассному размолу

и

дополнительной

промывке

в

роллах.

После

этого

без

какой-либо очистки целлюлоза

направляется

на

отбелку.

Таким

образом,

техника

получения

целлюлозы

из

альфы

и

эспарто

на не-

больчшх

заводах довольно

примитивна.

На

более

крупных

современных пред-

приятиях

варку ведут

в

н

е п

г>

е

р

ы

г,

п

ы

х

варочных установках типа Пандия

«ли

Цельдекор-Камюр

(см.

п.

0.3.4

в

главе

6).

Кроме натронного

и

сульфатного

споссбов, альфу

и

эспарто

на

некоторых

западноевропейских

заводах

перера-

батывают

по

хлорно-щелочному

и

нейтрально-сульфитному

способам.

В

работе

О.

Акшиша

[1J

было

исследовано

влияние

добавок

антра-

хинона

при

натронных

н

сульфатных

варках алжирской альфы. Ниже при-

ведены результаты,

полученные

при

натронных

варках

с

расходом активной

щелочи

15%

NaOH

от

массы

сечки,

при

гидромодуле

3:

1,

температуре

160°С

и

продолжительности

варки

60

мин.

Расход

антрахинона,

% от

массы сечки

О

0,05

0,1 0,5

Выход

целлюлозы,

% от

массы сечки 47,1 50,3

51,6

52,0

Степень провара целлюлозы, перм.

ед. 23 24 22 26

Показатели механической прочности:

разрывная длина,

км

4,0

5,6

5,3 5,0

сопротивление

продавливанию,

кПа 170 200 190

190

сопротивление

раздиранию,

мН

70 70 60 60

сопротивление

изгибу,

число двойных перегибов

. . 45 100 50 50

Сходные результаты,

подтверждающие

увеличение выхода

и

улучшение

показателей механической прочности целлюлозы

при

добавке антрахинона,

были

получены

и при

сульфатных варках альфы

с

сульфидностыо

щелока 20%.

В той же

работе

[1]

было

констатировано повышение выхода целлюлозы

из

альфы

при

добавках

к

натронному

или

сульфатному"

щелоку веществ

феноль-

ной

природы, экстрагируемых горячей водой

из

древесины эвкалипта.

В

работе

А.

Хуасина [25] оптимальными условиями сульфатной варки

алжирской альфы (без добавки антрахинона)

признаны

следующие: расход

ак-

тивной

щелочи

14—16%

NajO

от

массы

сечки,

конечная

температура

140—150°С,

прололжительность

заварки

60

мин,

варки

на

конечной

температуре

—

30

мин.

Свойс;ва

полученной

целлюлозы

характеризуются

следующими

цифрами

(чис-

литель—

варка

при

140°С

с

расходом щелочи

16%

NaaO,

знаменатель

—

варка

при

150°С

с

расходом щелочи

14%

Ма

2

О).

Чис;,о

Каппа

19,0/18,2

Выход,

% от

массы

сечки

___-

38,5/41,6

СП . .

.

т-

1010/1005

Назрыпная

длина,

м -.-

9830/9860

8.1.2.

Багасса

Б

а г

о

с

с а

прецстапляет

собой отжатые стебли сахарного

тростника,

яв-

ляющиеся

отходом

сахарных

заводов

после

экстракции

из них

сахара. Багасса

широко

используемся

для

получения

целлюлозы

в

Китае,

Индии,

Индонезии

и в

странах

Центральной

п

Южной

Америки,

в

частности

на

Кубе.

В

1986

г.

509

мировое

производство

целлюлозы

из

багассы составило около

2

млн.

т

[29J.

Сахарный

тростник

представляет

собой

однолетнее

растение

высо-

тй

от 2 до 6 м, с

длинными

и

широкими

листьями

и

стеблем толщиной

4^5см,

оканчивающимся метелкой. Сахарный

сок

содержится

в

паренхимных

клетках

стебля,

лубяные

же

волокна

в

процессе выжимания сока практически

не по-

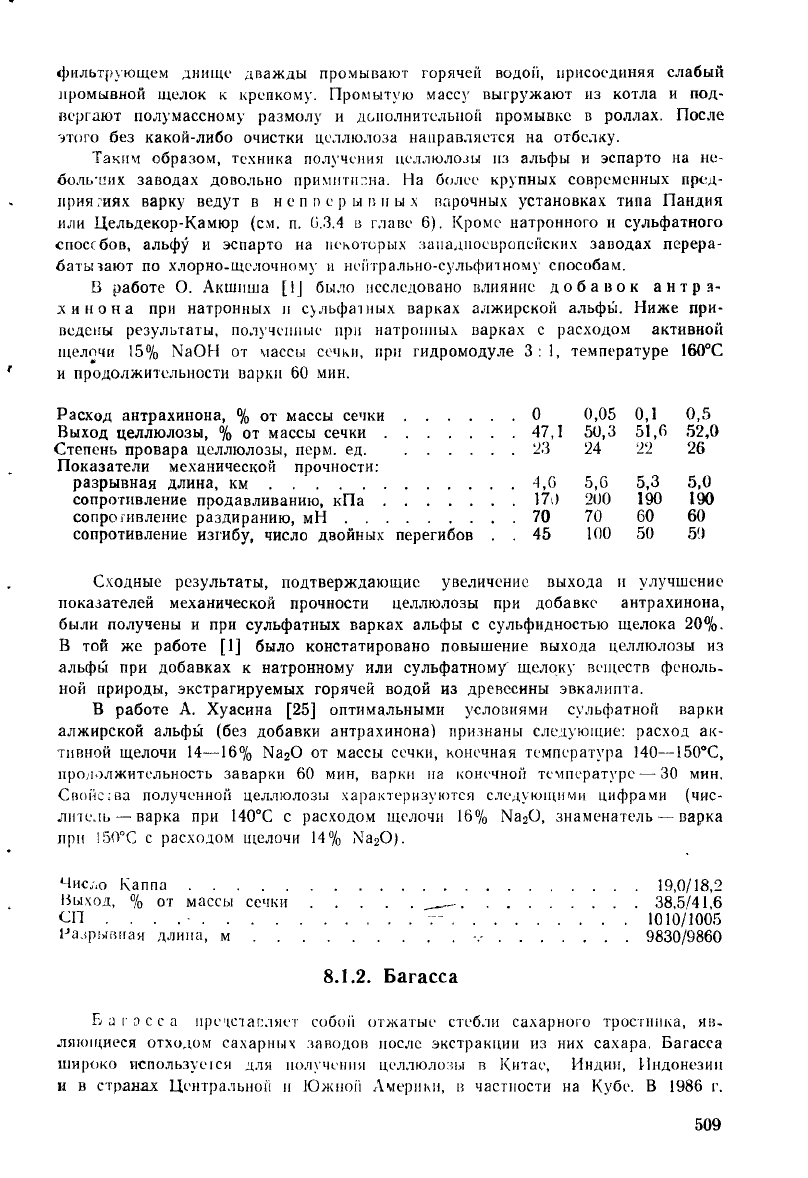

Рис.

225.

Влияние удаления

мездры.

чимость

и

прочности

Выход,

%

J\,

Сопротибление

продав/?иввнин),нг/см

!

•Ш

Сопротивление

надрыСу,

кг/см

1

k

Расход

хлорной

извести

на

отд~елку,

У

,Ц

j-.cS^c§£%Jbj_§;£;^b:

/

г--"

^

>

/

(

\

\

^,

\^

^х

^

i

^

j

^

^•—

1

ft

Количес

м

Гс

\

j

:

|

s|

§

й

ti

КГМ

-у

-^Z.

/-

/*

с

e

j

L

^

(сердцевины)

на

выход,

бели

показатели механической

nf

целлюлозы

из

багассь

надрыву;

3 —

сопротивление

пр

нию;

4 —

расход

хлора

на от

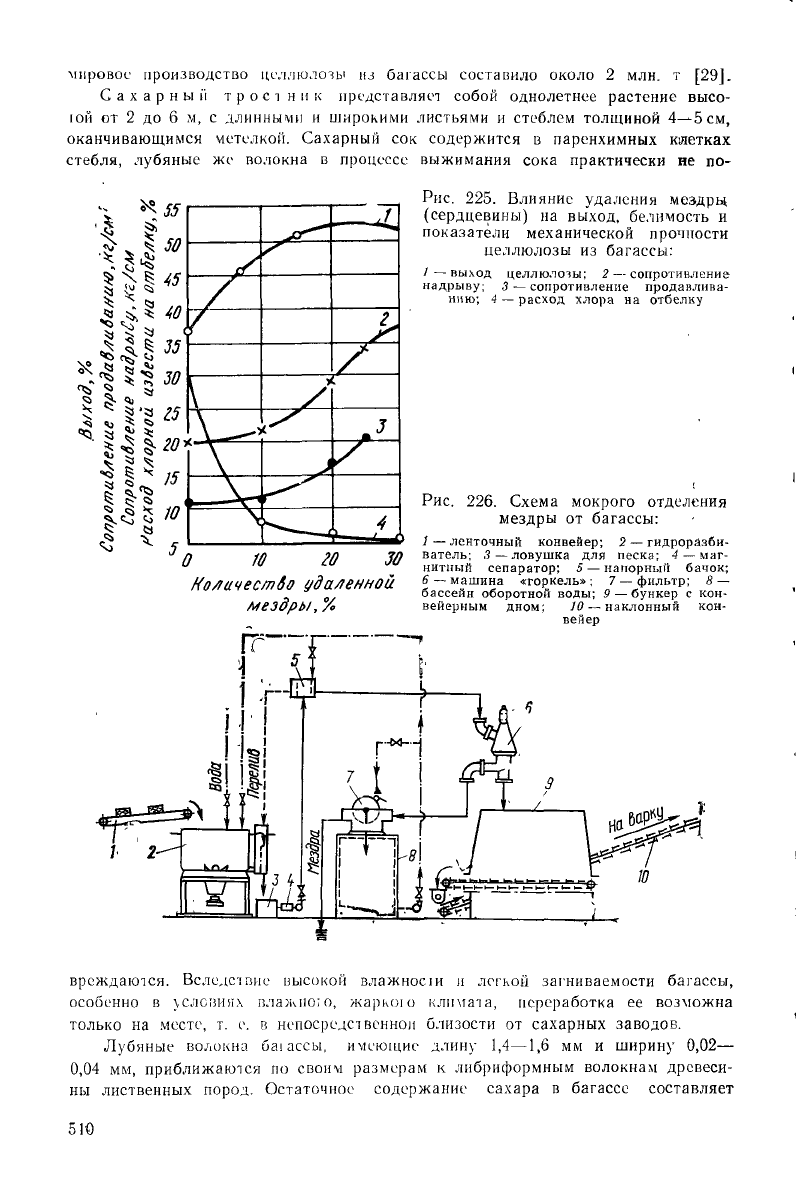

Рис.

226.

Схема

мс

мездры

от

крого

от

багассы:

?

20 30

ватель

'

3—

ловушка

для

песка;

нитный

сепаратор;

5 —

напорны

тбо

yda/ieHHOU

6

~

"ашина

«горкель»

; 7 —

фил

бассейн

оборотной

воды;

9 —

бунк

е30ры,/о

вейерным

дном;

10 —

наклони

вейер

_

^--[ГП

г

L.J

1

и

-

\

7

L

^ffjt

*

—т

!•

I

U'

г*

1

-!

TLi

U

ft >

i^TTu

-

•

<

-ЦиУрН

~t~]

1

L

"~~~»_J

'

/

-в\

А

t

Q.±

Jw

- -

eg

\^f

г

да

т

4

—

маг-

бачок;

ьтр;

S —

ер с

кон-

й

кон-

вреждакпся.

Вследствие

высокой

влажносш

и

легкой

загниваемости

багассы,

особенно

в

условиях

влажною,

жаркою

климата,

переработка

ее

возможна

только

на

месте,

т. е. в

непосредственном

близости

от

сахарных

заводов.

Лубяные

волокна

6aiaccbi,

имеющие

длину

1,4—1,6

мм и

ширину

0,02—

0,04

мм,

приближаются

по

своим размерам

к

либриформным

волокнам

древеси-

ны

лиственных пород. Остаточное содержание

сахара

в

багассе

составляет