Методы получения дифенилолпропана

Подождите немного. Документ загружается.

11

трехмерной гелевой и макропористой структурой, которые

содержат функциональные группы кислотного характера,

способные к реакциям ионного обмена.

Строение и свойства ионитов. Ионный обмен — это

процесс, в котором твердый ионит реагирует с раствором электролита,

обмениваясь с ним ионами. Возможность ионитов влиять на

органические реакции обусловлена наличием в них подвижных ионов

Н

+

или ОН

-

, поэтому иониты могут быть использованы вместо

растворенных электролитов в жидкофазных реакциях кислотно-

основного катализа. Существенное отличие катализа ионитами от

истин ного гомогенного катализа в свободном растворе состоит в том,

что реакция происходит в ионите и, таким образом, связана с

диффузией веществ в ионит и продуктов реакции — из ионита. Кроме

того, на реакцию может влиять каркас ионита и ионогенные группы

закрепленные в нем.

Известны органические иониты — природные (целлюлоза,

желатина, шерсть, древесина, торф, сульфированные угли) и

синтетические, а также неорганические — природные

алюмосиликаты (анальцит, бентонит и др.), искусственные

алюмосиликаты (пермутиты), гидроокиси алюминия, железа, бария

и др. Широкое распространение получили синтетические

высокомолекулярные органические иониты благодаря их высоким

ионообменным свойствам, механической прочности и химической

стойкости.

Иониты представляют собой твердые вещества, содержащие

активные (ионогенные) группы с подвижными ионами —

кислотными (катиониты) или основными (аниониты). Ионогенными

группами в ионообменных смолах наиболее часто служат — S0

3

H,

— СООН, — Р0

3

Н

2

, — As0

3

H

2

. Синтез дифенилолпропана

катализируется катионитами, поэтому далее мы будем

рассматривать только катиониты.

У катионитов ионогенные группы могут диссоциировать на

малоподвижные анионы и подвижные катионы. Таким образом, если

активной группой является — S0

3

H, анион SO

3

достаточно прочно

связан с каркасом ионита, в то время как катион Н

+

является

подвижным и может быть заменен на другой ион такого же знака.

Поэтому каркас ионита можно рассматривать как полианион,

отрицательный заряд которого компенсируется зарядом подвижных

атомов противоположного знака (противоионов). Каркас

ионообменных высокомолекулярных органических соединений

состоит из пространственной сетки углеводородных цепей, в которой

закреплены группы, несущие заряд (SO3 и др.).

Синтез дифенилолпропана катализируется сильнокислотными

12

ионитами. К ним относятся катиониты КУ-1, СБС и КУ-2.

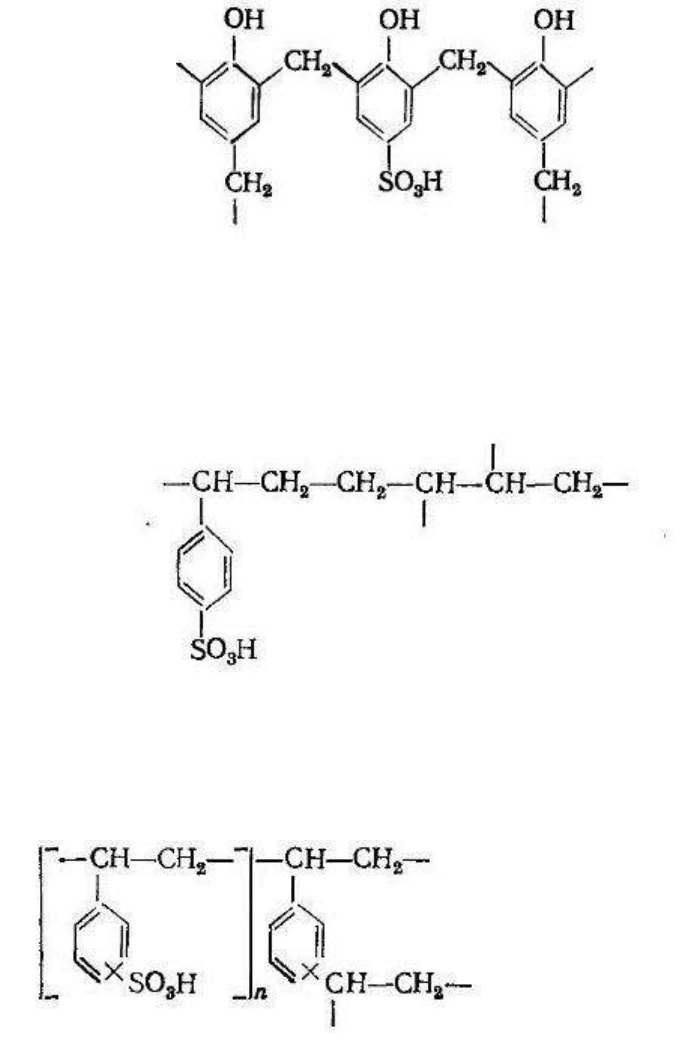

Катионит КУ-1 получают сульфированием фенола олеумом или

серной кислотой и последующей конденсацией образующейся п-фе-

нолсульфокислоты с формальдегидом. Структура элементарного звена

катионита такова:

Катионит СБС принадлежит к монофункциональным

сильнокислотным катионитам полимеризационного типа. Его

получают обработкой сополимеров стирола и бутадиена серной

кислотой или олеумом. В зависимости от содержания стирола и серы

катионит выпускается трех марок: СБС-1, СБС-2 и СБС-3.

Предполагаемая структура элементарного звена катионита СБС такая:

Катионит КУ-2 — монофункциональный сильнокислотный

катионит. Его получают сополимеризацией стирола с

дивинилбензолом при дальнейшем введении сульфогрупп в

полученный сополимер. Структура его может быть представлена

следующей схемой:

13

Технологические схемы процесса

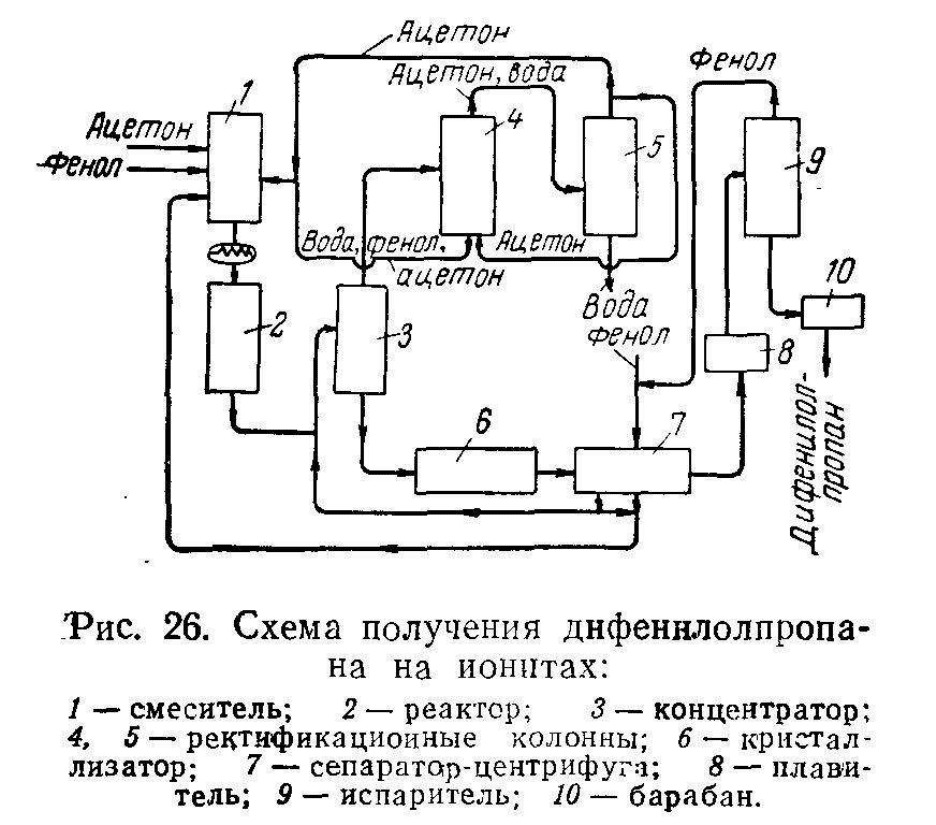

В патентах фирмы Union Carbide описана схема получения

дифенилолпропана на катионите, сульфогруппы которого частично

этерифицированы. (рис. 26)

Смесь фенола и ацетона, содержащая менее 0,2% воды,

нагревается предварительно до температуры реакции 75 °С и проходит

в реакторе

2

через слой ионообменной смолы дауэкс 50 X 5 сверху

вниз. Смесь подают с такой скоростью, чтобы время контакта

составляло 1 ч. Продукты и непрореагировавшие исходные

компоненты поступают в концентратор 3, где отгоняется легкая

фракция. В концентраторе поддерживают температуру 100—150 °С и

такое остаточное давление, чтобы ацетон и вода отгонялись

полностью, а фенол—только частично (например, при 140 С

необходимо поддерживать остаточное давление около 200 мм рт. ст

.).

Количество от гоняемого дистиллята составляет ~20% от поступающей

в концентратор смеси. Дистиллят затем осушают.

14

С низа концентратора выводится смесь фенола,

дифенилолпропана и побочных продуктов. Разделение этой смеси

основано на кристаллизации аддукта дифенилолпропана с фенолом при

охлаждении. Кристаллизация проводится в аппарате 6 при охлаждении

до 40—45 °С. Полученную суспензию кристаллов аддукта в жидком

феноле сразу же передают на центрифугу 7, где также поддерживается

температура 40—45°С. Кристаллы отделяют от маточнго раствора и

промывают безводным фенолом. Промытые кристаллы еще раз

отжимают на центрифуге, после чего в них остается 11% фенола и

только 0,6% побочных продуктов. Вместе с побочными продуктами в

маточный раствор переходит и часть дифенилолпропана (смесь

маточного раствора и промывного фенола содержит 82,9% фенола,

5,1% дифенилолпропана и 12% побочных продуктов). Маточный

раствор и часть промывного фенола возвращают в реактор, а

оставшийся промывной фенол присоединяется к потоку, выходящему

из реактора, и подается в концентратор.

Промытые кристаллы аддукта расплавляются в аппарате 8 при

130 °С и расплав поступает в испаритель 9, где фенол испаряется при

условиях, обеспечивающих полноту его отделения (остаточное

давление 1—5 мм рт. ст., температура не выше 200 ºC).

Освобожденный от фенола продукт охлаждают и гранулируют на

барабане 10

,

а фенол возвращают на стадию синтеза.

Легкая фракция (дистиллят из концентратора, содержащий 82,5%

фенола, 12,5% ацетона и 5,0% воды) подвергается осушке

последовательно на двух колоннах 4 и 5, имеющих отпарную и

ректификационную секции. В кубе колонны 4 поддерживается

атмосферное давление и температура 155—165 °С, на верху колонны

поддерживается температура 58 °С. Дистиллят этой колонны,

содержащий 6,5 вес. % ацетона и 3,5 вес. % воды, осушается далее в

колонне 5. С верха этой колонны выходит ацетон, содержащий менее

0,5% влаги, с низа выводится сточная вода, содержащая менее 1 ч.

фенола на 1 млн. ч. воды. Часть ацетона возвращают в колонну 4, а

остальное возвращают на синтез. Кубовый продукт из первой

осушающей колонны, состоящий из 93,8% фенола, 5,6% ацетона и

0,6% воды, тоже возвращают на синтез.

В более позднем патенте предлагается маточный раствор сначала

подвергать обработке в отдельном аппарате, заполненном

ионообменной смолой, для частичного превращения побочных

продуктов в дифенилолпропан и только после этого возвращать на

синтез. При выбранных условиях процесса степень конверсии ацетона

составляет 50% за проход.

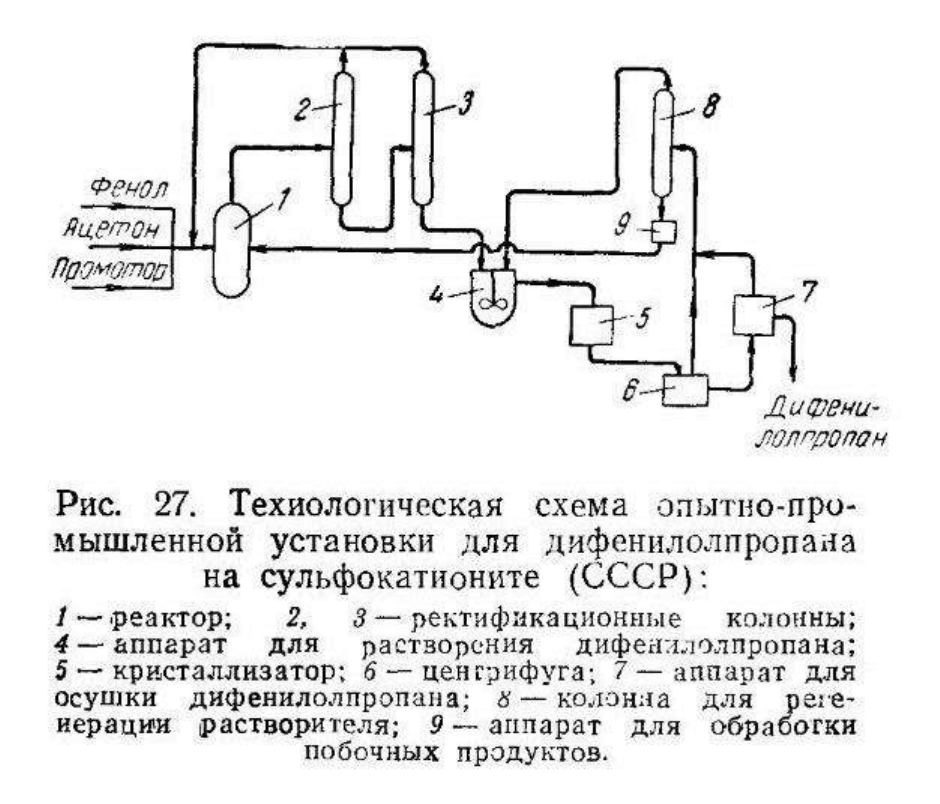

В способе производства дифенилолпропана на ионообменных

смолах, ранее применявшемся в СССР, используется следующая

15

технологическая схема. (рис. 27).

Исходные реагенты и промотор подают в реактор 1, заполненный

ионитом. Реакционную смесь разделяют затем ректификацией. Вначале

в колонне

2

отгоняется легкая фракция (ацетон, вода, промотор и часть

фенола). Эта смесь обезвоживается на ректификационных колоннах (на

схеме не показаны) и исходные компоненты возвращаются на синтез.

Смесь дифенилолпропана, побочных продуктов и фенола, оставшаяся

после отгонки легкой фракции, подается в вакуумную колонну

3.

Фенол там отгоняется, а дифенилолпропан-сырец отделяют от

побочных продуктов перекристаллизацией из органического

растворителя в аппаратах

4

и

5.

Отфильтрованный продукт сушат и

гранулируют. Из маточного раствора растворитель регенерируется в

колонне

8..

Кубовый остаток (побочные продукты) после

предварительной обработки в аппарате 9 можно добавлять к смеси

фенола с ацетоном, подаваемой на синтез.

Получаемый продукт отличается хорошим качеством и может

быть использован в производстве эпоксидных полимеров и

поликарбонатов, где требования к качеству сырья особенно высоки, а

16

также в других областях. |

Разработанный способ получения дифенилолпропана обладает

всеми преимуществами, которые появляются при использовании

ионитов. Вследствие того, что иониты являются твердыми веществами,

не растворимыми в реакционной массе, отпадает проблема отделения

катализатора от непрореагировавших компонентов и продуктов

реакции. Иониты можно использовать без регенерации в течение

длительного времени (более 3500 ч), в то время как кислоты после

однократного использования необходимо регенерировать. Т^б.

При использовании ионитов не требуется дорогостоящее

кислотостойкое оборудование. Отсутствие кислотных коррозионных

сред значительно улучшает условия труда и делает процесс более

безопасным. По сравнению с другими известными способами

получения дифенилолпропана на ионообменных смолах способ,ранее

применяемый в СССР, отличается высокой эффективностью и

позволяет получать 100%-ную степень конверсии ацетона при высокой

производительности катализатора. Технологическая схема

производства чрезвычайно проста и синтез можно легко осуществить

непрерывным способом. Высокая произодительность катализатора

позволяет проводить процесс в небольших по объему реакторах.

Процесс легко автоматизируется.

Применение дифенилолпропана

Дифенилолпропан используется в течение 50 лет в качестве

отвердителя в изготовлении пластмассы, а также продуктов на основе

пластмасс. Он является одним из ключевых мономеров в производстве

эпоксидных смол и наиболее общей формой в поликарбонатном пластике. Из

поликарбонатного пластика производится целый спектр продуктов, такие как

бутылки для воды и напитков, спортивный инвентарь, медицинские

инструменты, зубные пломбы и герметики, линзы для очков, CD и DVD

диски, а также бытовая техника.

Бисфенол А также используется в синтезе полисульфона и

полиэфирных кетонов, как антиоксидант в некоторых пластификаторах и

ингибитор полимеризации ПВХ. Эпоксидные смолы, содержащие бисфенол

А, используются в качестве покрытия на внутренней стороне почти всех

банок для напитков и продуктов питания, однако из-за опасности для

здоровья в Японии все покрытия из эпоксидных смол были заменены на

полиэтиленовую плѐнку.

17

Эпоксидные смолы, содержащие бисфенол А, также являются

предшественниками антипирена , тетрабромбисфенола А, ранее

использовались в качестве фунгицида.

18

Дифенилолпропан технический

Технические условия ГОСТ 12138–86

1. Технические требования

1.1. Технический дифенилолпропан выпускают трех марок: А, Б и

В.

А — предназначается для получения поликарбонатов и

полисульфонов и эпоксидных смол высшего сорта;

Б — для эпоксидных смол и лаков;

В 1-го сорта — для эпоксидных смол, лаков, клеев и других

продуктов;

В 2-го сорта — для эпоксидных смол (кроме смол по ГОСТ

10587) клеев и других продуктов.

(Измененная редакция, Изм. № 1).

1.2. Дефенилолпропан должен быть изготовлен в соответствии с

требованиями настоящего стандарта по технологическому регламенту,

утвержденному в установленном порядке.

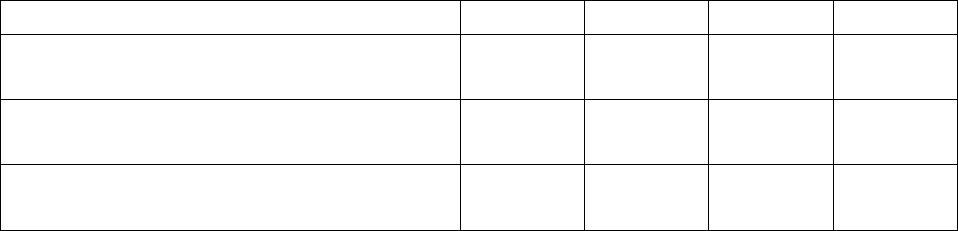

1.3. По химическим и физико-химическим показателям

технический дифенилолпропан должен соответствовать требованиям и

нормам, указанным в таблице 2.

Таблица 2.

Наименование показателя

Норма для марки

А

Б

В

ОКП 24

2351 01

30

ОКП 24

2351 01

40

1-й

сорт

2-й

сорт

ОКП 24

2351 01

53

ОКП 24

2351 01

54

1. Внешний вид

Сыпучий продукт в виде

кристаллов, чешуек или гранул

2. Температура кристаллизации,

ºC, не ниже

156,5

156,4

155,0

154,0

3. Цветность расплава, единицы

платиново-кобальтовой шкалы,

не более

40

Не определяют

4. Цветность раствора в

этиловом спирте, единицы

платиново-кобальтовой шкалы,

не более

30

60

50

100

5. Массовая доля остатка после

0,002

0,005

0,005

0,005

19

прокаливания, %, не более

6. Массовая доля железа, %, не

более

0,0001

0,0005

0,0002

0,0005

7. Массовая доля фенола, %, не

более

0,02

0,05

0,06

0,25

8. Массовая доля воды, %, не

более

0,2

0,2

0,2

0,3

Примечание. До 01.07.88 в продукте марки В температура

кристаллизации допускается не ниже 154,5ºC, массовая доля фенола –

не более 0,1%.

(Измененная редакция, Изм. №1)

20

Список использованной литературы

1. З.Н. Верховская, под ред. докт. хим. наук И.В. Калечица

«Дифенилолпропан».