Меркулова Г.А. Металловедение и термическая обработка цветных сплавов

Подождите немного. Документ загружается.

130

ханические свойства и обусловливает повышенную склонность изделий к

межкристаллитной коррозии. Во избежание этого дуралюмины при закал-

ке следует охлаждать в холодной воде при минимальном времени переноса

нагретых изделий из печи в воду.

Все дуралюмины, за исключением низколегированного Д18, интен-

сивно упрочняются (после закалки) при естественном старении. Время

достижения максимальных прочностных характеристик зависит от соот-

ношения Мg/Сu; чем больше это отношение, тем медленнее идет старение.

Так, для сплавов Д1 и Д16 максимальная прочность достигается через

4 сут, для сплава Д19 – через 5 сут, а для сплава ВАД 1 – через 10 сут.

Из всех дуралюминов наибольшее распространение получили спла-

вы Д1 и Д16, которые широко используются в авиационной промышлен-

ности. Из этих сплавов изготовляют листы, профили, трубы, проволоку,

штамповки и поковки. Дуралюмины повышенной пластичности Д18 и В65

имеют узкое назначение – из них изготавливают заклепки, применяющиеся

в самолетостроении. Из сплавов ВД17, Д19 и ВАД1 можно получать раз-

личные деформированные полуфабрикаты, предназначенные для работы

при повышенных температурах, однако их пока широко не применяют.

Сплав Д16 при комнатной температуре имеет более высокую проч-

ность по сравнению другими дуралюминами (табл. 3.13). Дополнительно

повысить прочность сплава Д16 можно, применяя искусственное старение

или нагартовку, либо их сочетание (табл. 3.14).

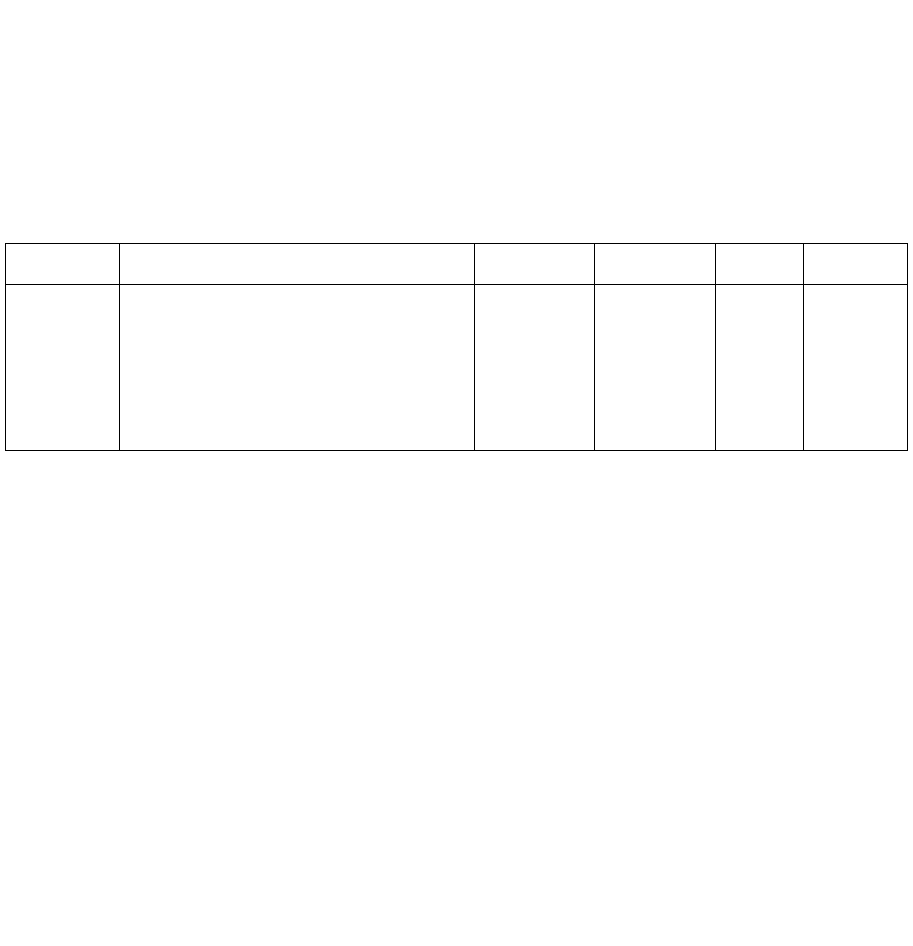

Таблица 3.13

Типичные механические свойства Д1 и Д16

после закалки и естественного старения

Сплав Полуфабрикаты σ

в

, МПа σ

0

,

2

, МПа δ, % σ

*

-1

, МПа

Д1

Д16

Д19

Листы

Прессованные прутки и профили

Листы, плиты

Прессованные прутки и профили

Листы

400

480

440

530

425

240

320

330

400

310

20

14

18

11

18

–

125

–

140

–

*

σ

-1

– предел выносливости при знакопеременном изгибе, определенный на базе

5·10

8

циклов.

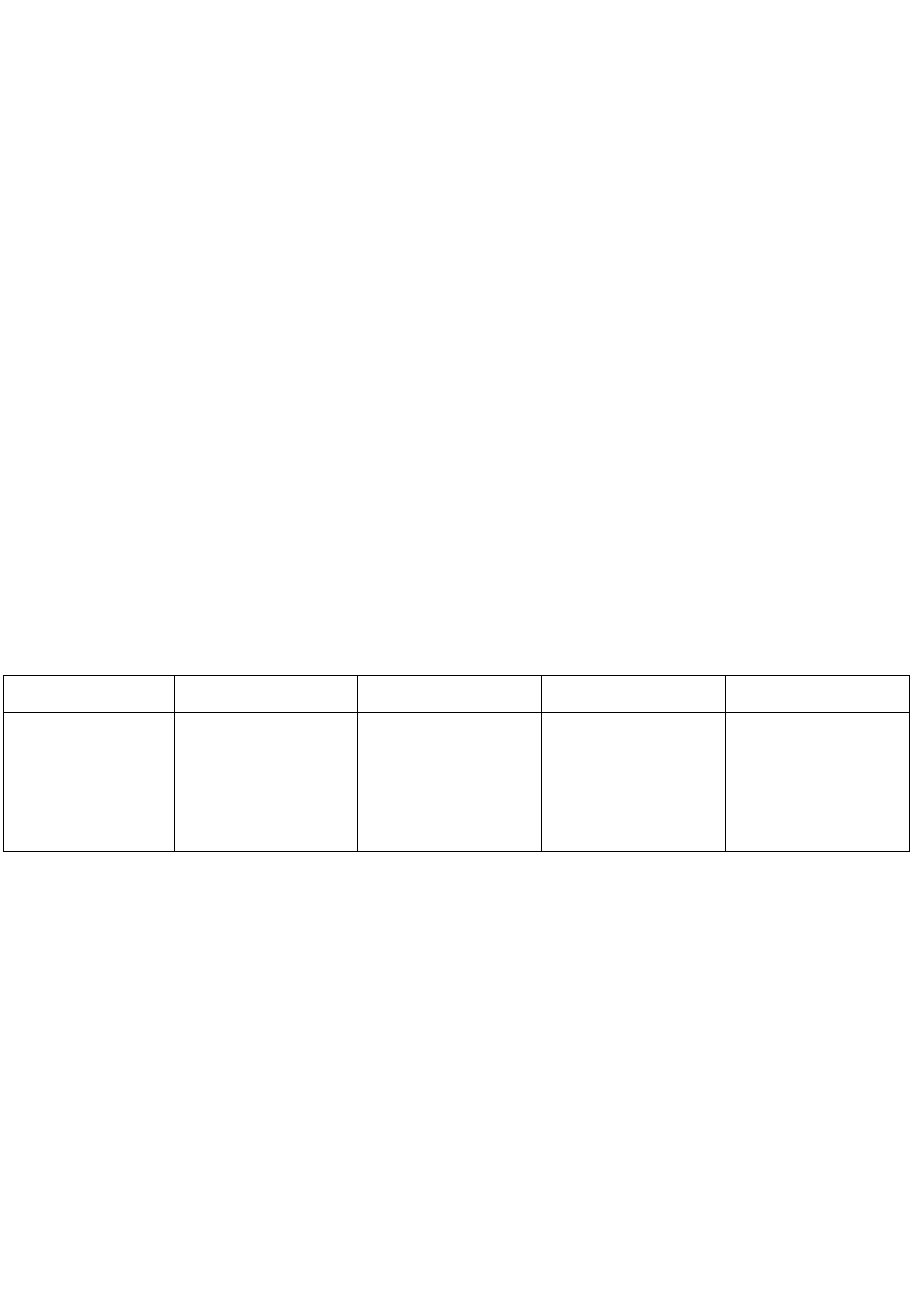

Таблица 3.14

Влияние режима обработки на механические свойства листов

из сплава Д16

Состояние

σ

в

,

МПа

σ

0,2

,

МПа

δ, %

Закалка + естественное старение (Д16Т)

Закалка + искусственное старение (Д16Т1)

Закалка + естественное старение + нагартовка 5–7 % (Д16ТН)

Закалка + нагартовка 5–7 % + искусственное старение (Д16Т1Н)

435

440

450

490

320

400

350

450

19

6

13

5,5

131

Все дуралюмины отличаются пониженной коррозионной стойко-

стью и нуждаются в специальных средствах защиты от коррозии. Наи-

большее распространение в промышленности получили два способа: пла-

кировка (покрытие) дуралюмина техническим алюминием (А7, А8) и элек-

трохимическое оксидирование, которое обычно называют анодированием.

Первый способ применим только для листов. Слитки дуралюмина с

отфрезерованной поверхностью перед горячей прокаткой покрывают с

обеих сторон планшетами из алюминия и в таком виде прокатывают. В ре-

зультате получается лист, покрытый с обеих сторон тонким (обычно около

4 % от толщины листа) слоем алюминия. Плакировка защищает дуралю-

мин от коррозии не только механически, но и электрохимически. Алюми-

ний более электроотрицателен, чем дуралюмин, поэтому даже если покры-

тие имеет какие-то несплошности (риски, царапины и т.п.), то дуралюмин

в местах этих несплошностей не корродирует, поскольку он в паре алюми-

ний-дуралюмин является катодом, и вся коррозия локализируется в по-

верхностном алюминиевом слое.

Недостаток плакированных листов (по сравнению с неплакирован-

ными) – пониженная усталостная прочность.

Анодированию (как правило, в серной кислоте) подвергают любые

полуфабрикаты. В результате анодирования на поверхности изделий обра-

зуется более плотная и более толстая, чем в естественных условиях, ок-

сидная пленка (А1

2

О

3

), защищающая дуралюмин от коррозии.

Сплавы на основе системы Al–Mg–Si. Эти сплавы называют авиа-

лем (авиационный алюминий). Первый термически упрочняемый сплав

системы А1–Мg–Si был получен в 1923 г. Джефрисом и Арчером. В Рос-

сии изучение природы упрочнения этих сплавов при термообработке, раз-

работка новых композиций и внедрение их в промышленность связаны с

именем С.М. Воронова.

Деформируемые сплавы системы А1–Мg–Si легированы в меньшей

степени, чем дуралюмины; суммарное содержание легирующих компонен-

тов в этих сплавах обычно колеблется в пределах от 1 до 2 %. Промышлен-

ные сплавы системы А1–Мg–Si (табл. 3.15) менее прочны, чем дуралюмины,

но более пластичны и обладают лучшей коррозионной стойкостью.

Таблица 3.15

Средний состав промышленных сплавов системы Al–Mg–Si

*

Сплав

Содержание компонентов, %

Mg Si Cu Mn Cr

АВ

АДЗ1

АДЗ3

АДЗ5

0,7

0,7

1,0

1,1

0,9

0,5

0,6

1,0

0,4

–

0,3

–

0,25

–

–

0,7

–

–

0,25

–

*

Основа – алюминий.

132

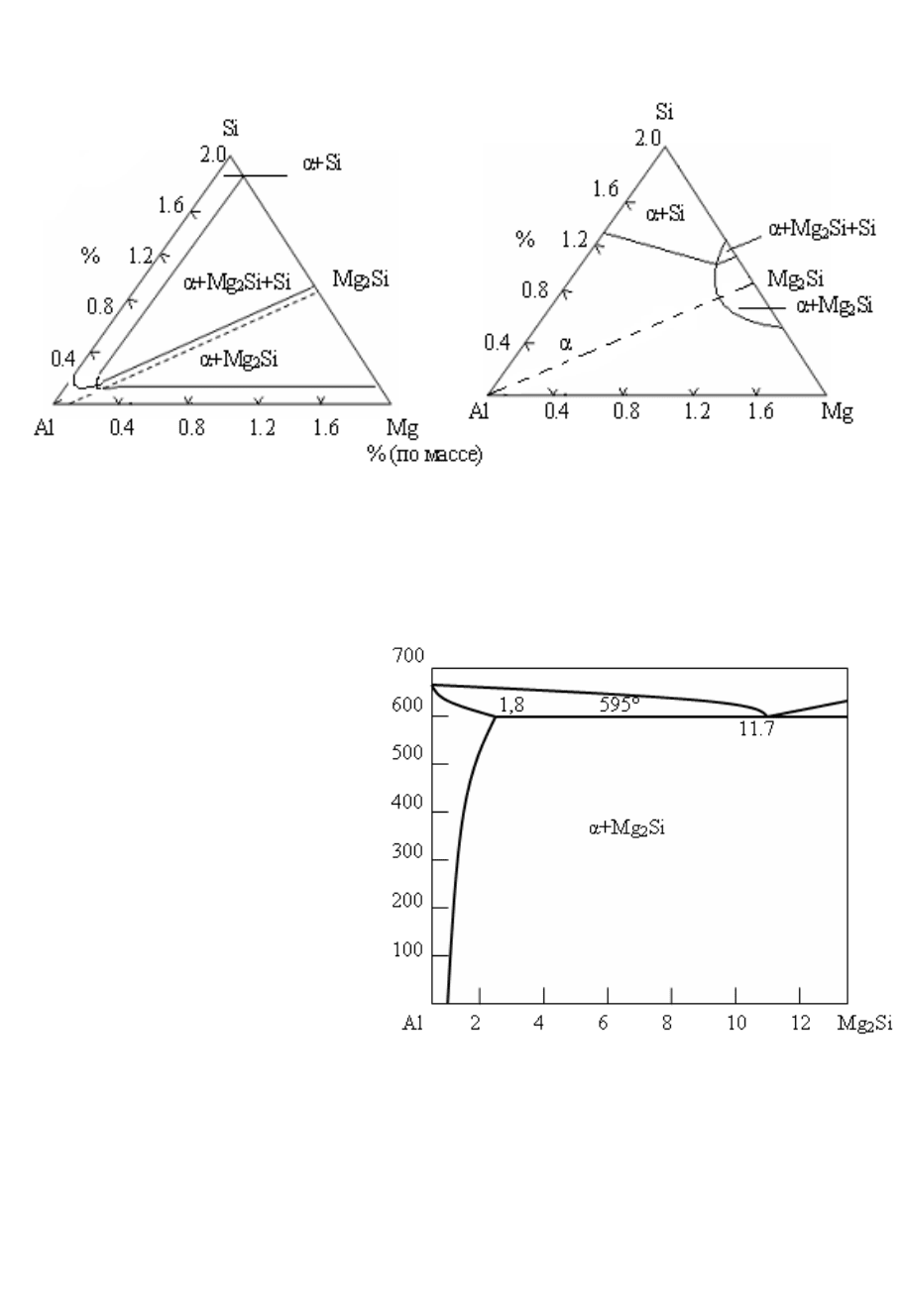

Анализ диаграммы А1–Мg–Si (рис. 3.21) показывает, что магний и

кремний имеют переменную растворимость в твердом алюминии.

а б

Рис. 3.21. Изотермические сечения диаграммы состояния системы Al–Mg–Si:

а – при 200 °С; б – 550 °С (А.А. Бочвар и др.)

Рис. 3.22. Квазибинарный разрез

Al–Mg

2

Si в системе Al–Mg–Si

t,

о

С

В системе А1–Мg–Si имеется квазибинарный политермический

разрез (рис. 3.22). Фигуративные точки промышленных сплавов находятся

вблизи от этого разреза, упрочняющей фазой во всех сплавах является

Мg

2

Si. Для всех промышленных сплавов характерен некоторый избыток

кремния, однако для сплавов АД31 и АД33 он очень невелик и даже в рав-

новесных условиях кремний, не связанный в фазу Мg

2

Si, находится в твер-

дом растворе. Поэтому сплавы АД31 и АД33 можно рассматривать как

133

сплавы квазибинарного разреза. В сплавах АВ и АД35 избыток кремния

довольно значительный. При необходимости получить максимальную

прочность выбирают сплав состава АВ.

Сплав АВ (так же, как и АД35), обладая максимальной среди спла-

вов А1–Мg–Si прочностью, подвержен межкристаллитной коррозии, кото-

рая связана с выделением избыточного кремния по границам зерен при ис-

кусственном старении.

Марганец и хром в сплавах системы А1–Мg–Si играют ту же роль,

что и в других сплавах (А1–Mg, дуралюмин). Они находятся в сплавах в

виде довольно дисперсных интерметаллидных фаз, являющихся продукта-

ми распада пересыщенного твердого раствора этих компонентов в алюми-

нии, который образуется при кристаллизации. Эти фазы повышают темпе-

ратуру рекристаллизации, затрудняют рост зерен при вторичной рекри-

сталлизации, способствуют сохранению нерекристаллизованной структуры

в прессованных изделиях после термообработки, т.е. обусловливают при

определенных условиях прессования и термообработки пресс-эффект в

сплавах АВ, АД33, АД35. У сплава АД31, в котором нет ни марганца, ни

хрома, пресс-эффект отсутствует.

Критическая скорость охлаждения (при закалке) у сплавов А1–Мg–Si

меньше, чем у дуралюминов, и тем меньше, чем менее легирован сплав.

Наименьшая критическая скорость охлаждения наблюдается у сплава

АД31, так как он, во-первых, наименее легирован магнием и кремнием, во-

вторых, не содержит добавок переходных металлов, которые уменьшают

устойчивость твердого раствора основных компонентов в алюминии.

Прессованные профили из сплава АД31 закаливаются при охлажде-

нии на воздухе. Это позволяет значительно упростить технологию их про-

изводства. Если гомогенизированный слиток нагревать перед прессо-

ванием до 490–500

о

С, то выходящий из матрицы пресса профиль будет

иметь температуру 510–530

о

С, охлаждение его на воздухе после прессо-

вания вполне заменяет закалку, т.е. специальная закалка не требуется.

Закаленные сплавы системы А1–Мg–Si упрочняются при естествен-

ном и искусственном старении. Естественное старение протекает несколько

медленнее, чем в дуралюминах, прирост прочности продолжается в течение

двух недель после закалки. Чаще применяют искусственное старение.

Механические свойства сплавов системы А1–Мg–Si приведены в

табл. 3.16. Сочетание достаточной прочности с высокой технологичностью

и хорошей коррозионной стойкостью, удовлетворительная свариваемость,

хорошее качество поверхности после анодирования определяют широкое

применение сплавов системы А1–Мg–Si, особенно АД31, в различных от-

раслях народного хозяйства (строительстве, транспортном машинострое-

нии и т.д.). Сплав АД31, в частности, широко используют в строительных

конструкциях.

134

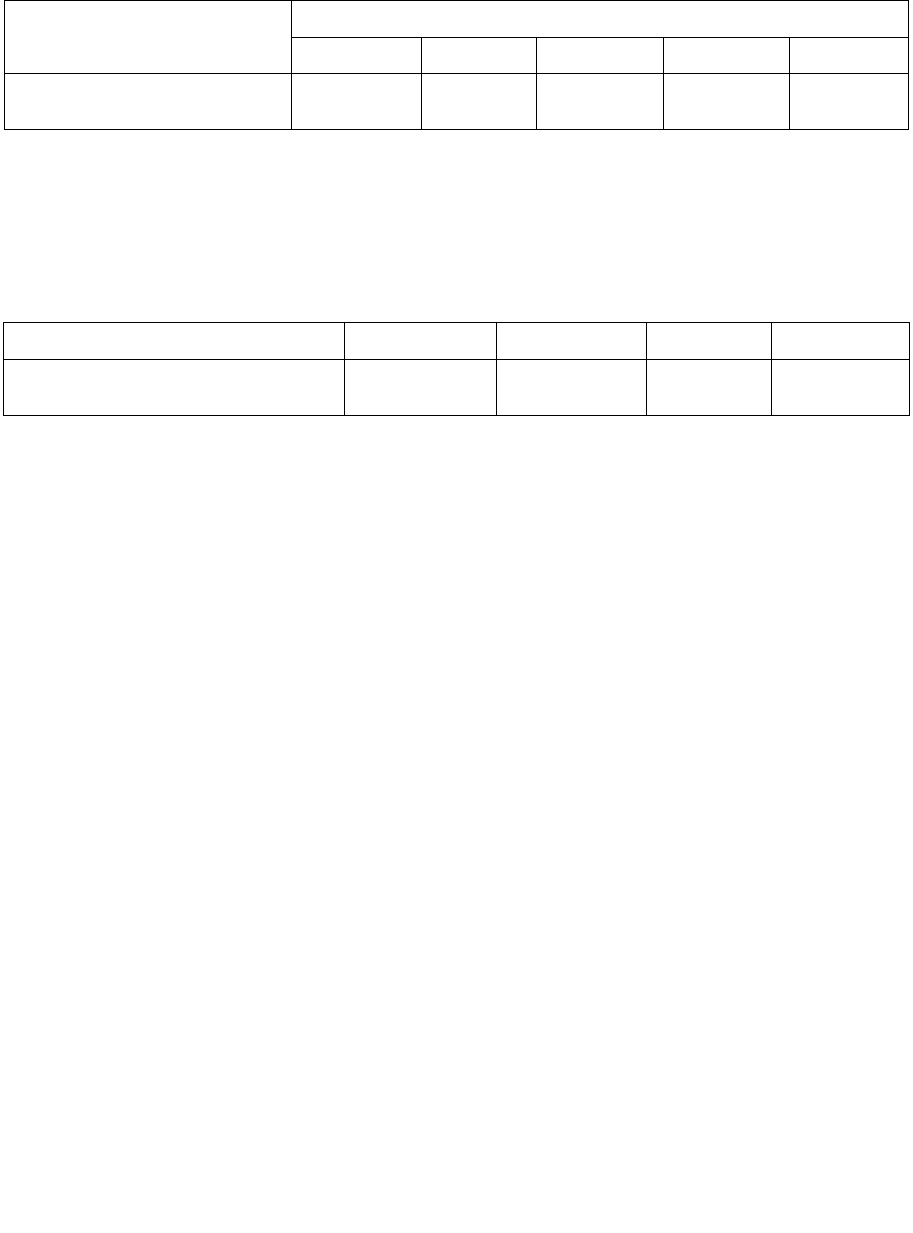

Таблица 3.16

Типичные механические свойства промышленных сплавов

системы Al–Mg–Si

Сплав Полуфабрикат

Естественное

старение

Искусственное старение

(165

о

С, 12–15 ч)

σ

в

,

МПа

σ

0,2

,

МПа

δ,

%

σ

в

,

МПа

σ

0,2

,

МПа

δ,

%

σ

-1

,

МПа

АВ

АДЗ1

АДЗ3

АДЗ5

Листы

Прессованные профили

Прессованные профили

-«-

-«-

240

260

170

250

270

160

200

90

180

200

20

15

22

14

12

330

380

240

340

360

250

300

190

280

290

14

12

12

11

11

100

120

90

110

110

Сплавы на основе системы А1–Мg–Si–Cu. В качестве специаль-

ных сплавов, предназначенных для изготовления поковок и штамповок,

широко распространены сплавы на основе А1–Мg–Si–Cu. В нашей стране

используют два таких сплава: АК6 и АК8. Сплав АК6 – оригинальный оте-

чественный сплав, разработанный С.М. Вороновым.

Сплавы системы А1–Мg–Si–Cu по своей природе имеют нечто об-

щее с дуралюминами (А1–Сu–Мg) и с авиалями (А1–Мg–Si) и занимают

промежуточное положение между ними (табл. 3.17). Главное, чем отлича-

ются сплавы АВ, АК6 и АК8 – это содержание меди. Сплавы АК6 и АК8

можно рассматривать как авиали с повышенным содержанием меди. В то

же время сплав АК8 очень близок по составу к дуралюмину Д1 и отлича-

ется от него только тем, что содержит кремний в качестве специального

компонента. Таким образом, сплав АК8 можно рассматривать как дуралю-

мин с добавкой кремния, поэтому его иногда называют супердуралюми-

ном. Однако по своей природе сплавы АК6 и АК8 ближе к сплавам систе-

мы А1–Мg–Si.

Таблица 3.17

Средний состав промышленных сплавов системы Al–Mg–Si–Cu

в сравнении со сплавами АВ и Д1

Сплав

Содержание компонентов, %

Сплав

Содержание компонентов, %

Mg Si Cu Mn

Mg Si Cu Mn

АВ

АК6

0,7

0,65

0,9

0,9

0,4

2,2

0,25

0,6

АК8

Д1

0,6

0,6

0,9

Примесь

4,3

4,3

0,7

0,6

Марганец и примесь железа влияют на свойства сплавов АК6 и АК8

так же, как на свойства дуралюмина.

135

Типичные механические свойства поковок из сплавов АК6 и АК8

приводятся в табл. 3.18.

Таблица 3.18

Типичные механические свойства поковок из сплавов АК6 и АК8

после закалки и искусственного старения

Сплав Направление вырезки образцов σ

в

,МПа σ

0,2

,МПа δ, % σ

-1

,МПа

АК6

АК8

Долевое

Поперечное

Высотное

Долевое

Поперечное

Высотное

400

370

360

480

410

380

290

280

250

380

300

280

12

10

8

9

7

4

125

–

–

130

–

–

Для сплава АК6 характерно сочетание достаточно высокой прочно-

сти и очень хорошей пластичности в нагретом и холодном состояниях. По-

ковки и штамповки сложной конфигурации из этого сплава широко при-

меняют в авиационной и других отраслях промышленности.

Сплав АК8 относится к числу наиболее прочных алюминиевых

сплавов и применяется для ответственных силовых штамповок. Он значи-

тельно менее технологичен, чем АК6, поэтому менее распространен. Не-

достатки поковок и штамповок из сплава АК8 – большая неравномерность

структуры и свойств по объему и, в частности, анизотропия механических

свойств в зависимости от направления испытания при очень низкой пла-

стичности в высотном направлении. Сплав АК8 существенно уступает

сплаву АК6 по вязкости разрушения, но обладает хорошей свариваемо-

стью. Оба сплава (АК6 и АК8) характеризуются низкой коррозионной

стойкостью, и изделия из них нуждаются в тщательной защите от коррозии.

Сплавы на основе системы Аl–Сu–Мg с добавками железа и никеля.

Сплавы этой группы близки к дуралюминам. Основные легирующие ком-

поненты, обусловливающие возможность упрочнения термообработкой, в

них, как и в дуралюминах, – медь и магний. Кроме меди и магния

, сплавы

содержат специальные добавки практически нерастворимых в твердом

алюминии железа и никеля. Железо и никель при нормальной температуре

не улучшают механических свойств. Они даже несколько снижают пла-

стичность при незначительном увеличении прочности, но при повышен-

ных температурах гетерогенность структуры, обусловленная железом и

никелем, улучшает механические свойства. Сплавы системы А1–Сu–

Мg с

добавками железа и никеля предназначены для работы при повышенных

температурах.

136

Наиболее типичный представитель этой группы – сплав АК4-1.

Аналогичные сплавы используют в Англии, Франции и других странах.

Среднее содержание легирующих элементов в сплаве АК4-1 следующее, %:

2,2 Сu; 1,6 Мg; 1,1 Fе; 1,1 Ni.

Сплав АК4-1 подвергают закалке с (530 ±5)

о

С в холодной или го-

рячей воде (для уменьшения внутренних напряжений) и старению при

190–200

о

С в течение 12–24 ч. После термической обработки полуфабрика-

ты из сплава АК4-1 имеют, как правило, рекристаллизованную структуру.

Железо и никель повышают температуру рекристаллизации деформиро-

ванных, особенно горячепрессованных, изделий, но в меньшей степени,

чем марганец, хром, цирконий, поэтому пресс-эффект для сплава АК4-1

практического значения не имеет. В прессованных изделиях в производст-

ве стремятся получить мелкозернистую рекристаллизованную структуру.

Механические свойства сплава АК4-1 при комнатной и повышен-

ной температурах приводятся в табл. 3.19.

Таблица 3.19

Типичные механические свойства прессованных профилей

из сплава АК4-1 после закалки и искусственного старения

t, °C σ

в

, МПа σ

0,2

, МПа δ, % σ

-1

, МПа

20

150

200

250

300

420

370

330

300

180

350

280

240

190

120

12

18

15

18

12

–

–

180

90

45

Высокая жаропрочность сплава АК4-1 (а также сплава АК4, отли-

чающегося специальной добавкой кремния) в сочетании с высокой пла-

стичностью при температурах горячей деформации обусловили основную

область применения этих сплавов – для изготовления поковок и штампо-

вок, работающих при температурах 250–200

о

C. В частности, из сплавов

АК4-1 и АК4 изготавливают штампованные поршни авиационных двига-

телей.

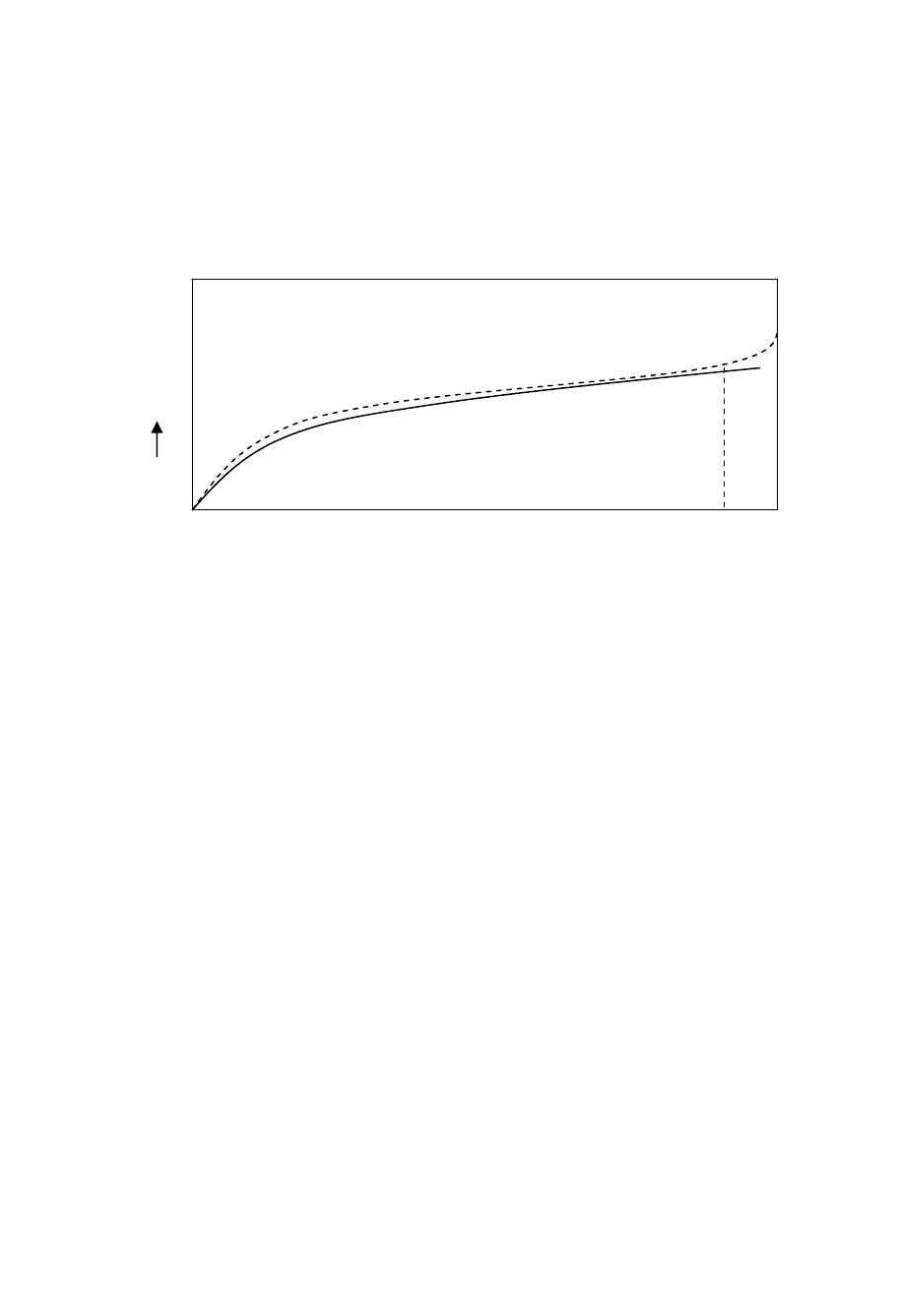

Очень длительные испытания на ползучесть при температуре 130

о

С

показали, что для сплава АК4-1 характерна постоянная скорость ползуче-

сти при испытании до 40000 ч, а при тех же условиях испытания ползу-

честь сплава Д16 резко ускоряется после выдержки 20000 ч (рис. 3.23).

Из сплава АК4-1 изготавливают поковки, штамповки, листы, плиты,

прессованные полосы, профили, трубы.

137

При производстве листов из алюминиевых сплавов обычно стремят-

ся получить как можно более мелкозернистую структуру. Для листов из сплава

АК4-1, которые предназначены для длительной работы при 130–150

о

C, опти-

мальна структура с зерном диаметром 30–50 мкм. Нагрев под закалку не-

посредственно после холодной деформации, т.е. нагартованных листов,

приводит к образованию более мелкого зерна. Для получения регламенти-

рованной величины зерна (30–50 мкм) рекомендуется холоднокатаные

листы сначала отжечь (при температуре 350–370

о

С), затем закалить.

Рис. 3.23. Кривые ползучести сплавов АК4-1 и Д16

при одинаковом приложенном напряжении (схема)

Сплав АК4-1 характеризуется низкой коррозионной стойкостью,

склонен к межкристаллитной коррозии. Полуфабрикаты из него требуют

тщательного соблюдения всех мер защиты от коррозии. Листы обычно

плакируют, все остальные полуфабрикаты анодируют.

По характеристикам вязкости разрушения сплав АК4-1 уступает

сплаву Д16 и другим высокопрочным сплавам.

Сплавы на основе системы А1–Сu–Мn. Деформируемые алюми-

ниевые сплавы с медью и добавками марганца (титана, циркония, ванадия)

имеют высокие механические свойства при комнатной температуре, повы-

шенных температурах (до +250

о

С) и криогенных температурах (до –250

о

С),

технологичны в металлургическом производстве и отличаются хорошей

свариваемостью.

Химический состав сплавов системы А1–Сu–Мn приведен в табл. 3.20,

а механические свойства – в табл. 3.21.

Сплавы Д20 и 1201 относятся к числу жаропрочных алюминиевых

сплавов. Однако если в дуралюминах Д19 и ВАД1 для обеспечения повы-

шенной жаропрочности отношение содержания магния к содержанию ме-

ди увеличено по сравнению со сплавом Д16, то в сплаве Д20 магния нет,

т.е. это отношение сведено до нуля. Это противоречивое на первый взгляд

обстоятельство связано с тем, что сплав Д20 предназначен для работы при

других, более высоких температурах (250–300

о

С), чем сплавы Д19 и ВАД1.

∆l/l

20000 τ, ч

АК4-1

Д16

138

Таблица 3.20

Средний химический состав сплавов системы Al–Cu–Mn

Сплав

Содержание компонентов, %

Cu Mn

Ti Zr V

Д20 6,5 0,6 0,15 – –

1201 6,3 0,3 0,06 0,17 0,1

Таблица 3.21

Типичные механические свойства прессованных профилей

из сплавов Д20 и 1201 после закалки и искусственного старения

при 180

о

С, 12 ч

Сплав σ

в

, МПа σ

0,2

, МПа δ, % σ

-1

, МПа

Д20 420 300 11 130

1201 430 300 13 130

Жаропрочность дуралюминов при 130–200

о

С определяется в ос-

новном устойчивостью при этих температурах твердого раствора меди и

магния в алюминии, а при 250–300

о

С жаропрочность сплавов (в том числе

и Д20) зависит в основном от других факторов, главный из которых – со-

держание марганцевых и титановых (циркониевых, ванадиевых) интерме-

таллидов. При температуре 250

о

С и выше распад пересыщенного твердого

раствора в сплавах А1–Сu и А1–Сu–Мg происходит настолько быстро, что

для обеспечения прочности при этих температурах уже не имеет сущест-

венного значения то, какая фаза выделяется из твердого раствора.

В структуре закаленного сплава Д20, кроме пересыщенного твердо-

го раствора α и некоторого количества не растворенной при нагреве под

закалку фазы θ, имеются также дисперсные выделения фазы Т(А1

12

Mn

2

Сu)

и титановой фазы. Прочность сплава Д20 при 250–300

о

С определяется в

основном количеством, величиной и распределением частиц марганцевой

и титановой фаз, а также скоростью их коагуляции при этих температурах.

Соотношение количеств магния и меди в твердом растворе меньше влияет

на прочность при 250–300

о

С, причем присутствие магния приводит даже к

снижению прочности.

При температурах до 250

о

С сплавы Д20 и 1201 уступают по проч-

ности сплаву Д16, но при температурах 250–300

о

С их длительная проч-

ность выше.

Сплавы Д20 и 1201 хорошо свариваются при контактной и аргоно-

дуговой сварке. Временное сопротивление разрыву сварных соединений

при 20

о

С (без их термической обработки) составляет 0,5–0,7 от временно-

139

го сопротивления основного материала, а при 300

о

С – до 0,9, поскольку

литая структура сварного шва обеспечивает меньшее разупрочнение шва

при нагреве, чем основного материала. Если сварное соединение подверг-

нуть дополнительно полной термообработке, то его прочность при 20

о

С

может быть повышена до 0,9 от прочности основного металла.

Коррозионная стойкость сплавов Д20 и 1201 невысокая. Для защи-

ты от коррозии применяют те же средства, что и для дуралюминов (плаки-

ровка алюминием или сплавом, анодное оксидирование). Сварные соеди-

нения, отличающиеся особенно низкой коррозионной стойкостью, следует

защищать от коррозии особенно тщательно. Из сплавов Д20 и 1201 изго-

товляют все виды деформированных полуфабрикатов: листы, плиты, про-

фили, штамповки и поковки.

Сплавы 1201 и Д20 относятся к термически упрочняемым свари-

ваемым сплавам, значительно превосходящим по прочности свариваемые

сплавы, не упрочняемые термообработкой (АМг5, АМг6).

К числу недостатков сплава 1201 следует отнести сильное разупроч-

нение при сварке (коэффициент ослабления 0,5–0,7); пониженную пластич-

ность сварных соединений и низкую общую коррозионную стойкость.

Сплавы на основе систем А1–Zn–Mg и А1–Zn–Mg–Сu. В 1924 г.

Майснер и Зандер открыли эффект упрочнения сплавов системы А1–Zn–Mg

при термической обработке. С тех пор и до настоящего времени эти спла-

вы привлекают особое внимание металловедов.

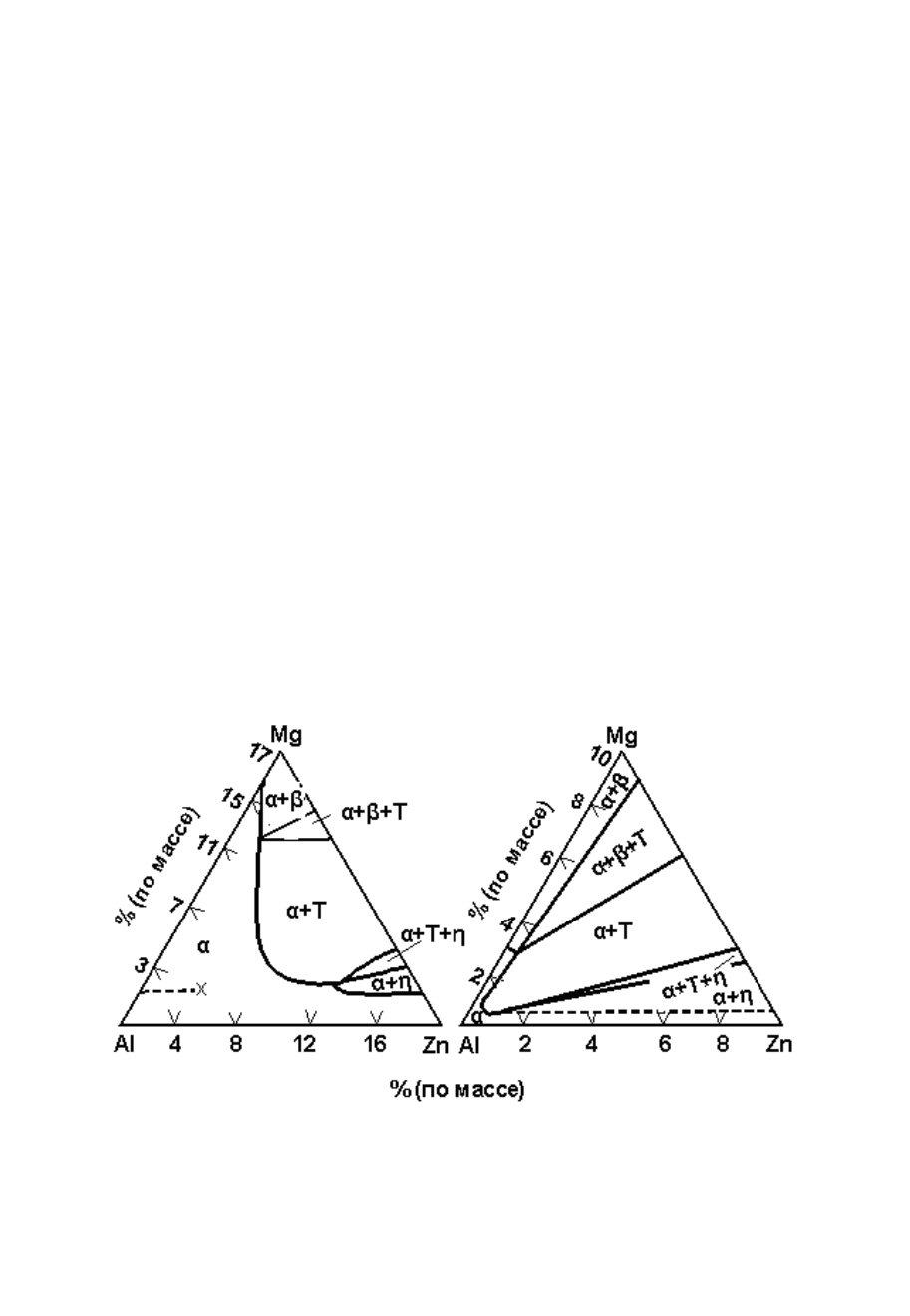

а б

Рис. 3.24. Изотермические сечения диаграммы состояния системы

Al–Zn–Mg при 400

о

С(а) и 200

о

С (б). Х – сплав 1915. T – Al

2

Mg

3

Zn

3

;

η – MgZn

2

; β – Al

3

Mg

2

; α – твердый раствор на основе алюминия

Перспективность системы А1–Zn–Mg для разработки промышлен-

ных сплавов объясняется тем, что из всех легирующих компонентов цинк