Марченко Н.В. Металлургия тяжелых цветных металлов

Подождите немного. Документ загружается.

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

261

550–650 °С. При этих температурах начинают интенсивно протекать реакции

диссоциации высших сульфидов, идущие с поглощением теплоты:

2FeS

2

→ 2FeS + S

2

(6.48)

4CuFeS

2

→ 2Cu

2

S + 4FeS + S

2

(6.49)

4CuS → 2Cu

2

S + S

2

(6.50)

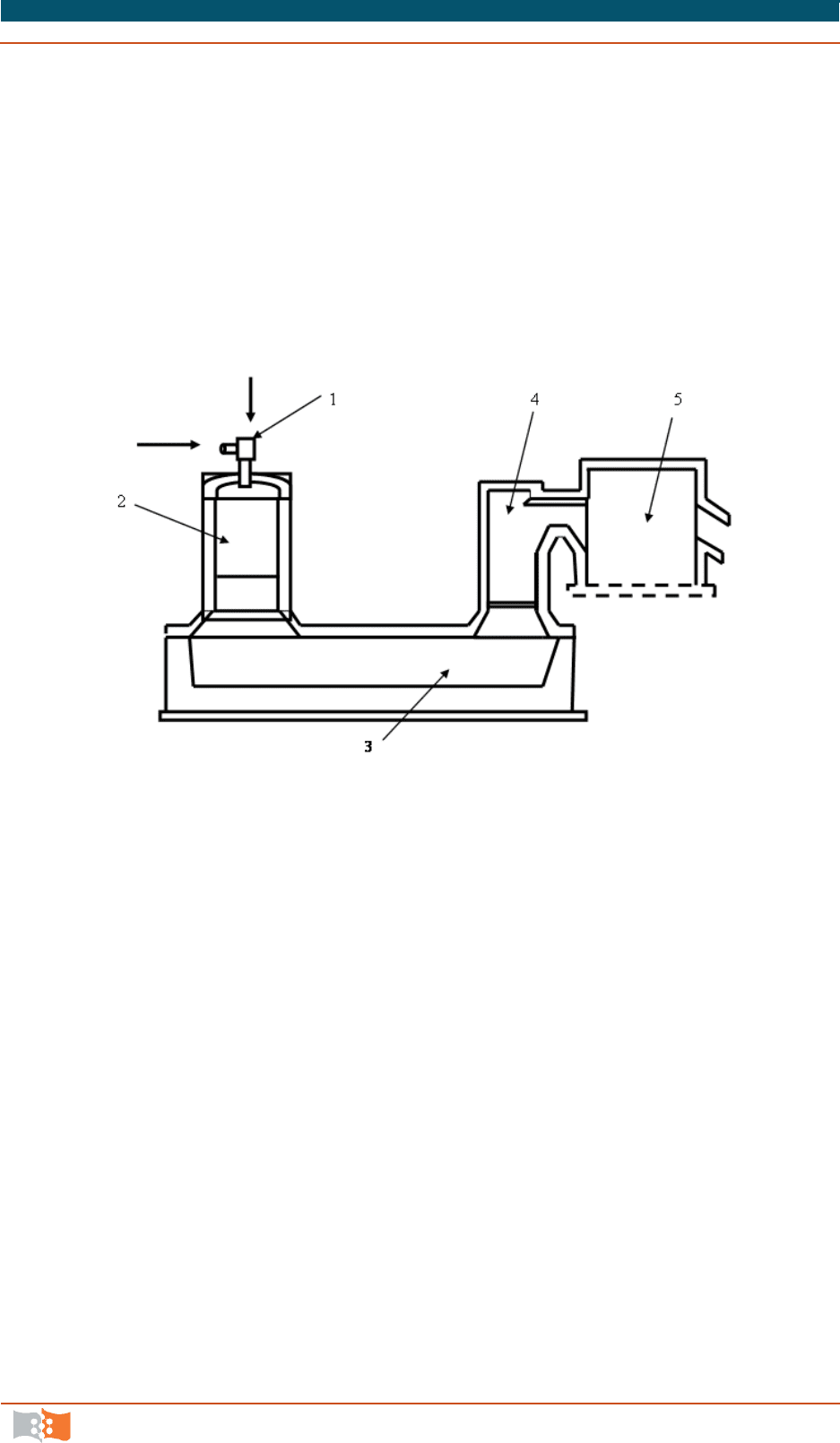

Рис. 6.4. Схема печи для взвешенной плавки: 1 – шихтовая горелка; 2 – пла-

вильная шахта; 3 – отстойная зона; 4 – аптейк; 5 – котел-утилизатор

Бурно протекающие эндотермические реакции препятствуют прогреву

частиц, и пока не удалится избыточная сера, температура частиц существен-

но не повысится. Горит на этой стадии только элементарная сера по реакции

S

2

+ 2O

2

= 2SO

2

(6.51)

Быстрое окисление низших сульфидов и главным образом FeS по реакции

2FeS + 3O

2

+ SiO

2

= 2FeO · SiO

2

+ 2SO

2

(6.52)

начинается после практически полной диссоциации высших сульфидов.

Окисление сульфидов сопровождается образованием большого количе-

ства магнетита. Переокисление железа зависит от степени десульфуризации –

с получением богатых штейнов большая часть железа переходит в форму

магнетита.

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

262

Капли жидкой фазы, образующиеся в факеле, попадают на поверхность

шлакового расплава в отстойной камере, а раскаленные газы – в газоход, от-

давая при этом часть тепла расплаву в отстойнике. Температура в реакцион-

ной шахте составляют 1 350–1 400 °С, в отстойнике 1 250–1 300 °С.

Продолжительность нахождения частицы во взвешенном состоянии и

степень ее окисления и плавления учитывают при определении размеров

шахты. Диаметр шахты изменяется от 3 до 5,5 м, высота – от 7,5 до 12 м. От-

стойная зона имеет ширину от 3,5 до 10 м, длину – от 12 до 32 м. Размеры от-

стойной зоны рассчитывают исходя из пребывания в ней шлака в течение 5–7 ч.

Высота аптейка достигает 20 м над уровнем расплава, что обусловлено

необходимостью восстановления серы в газах до элементарного состояния.

При плавке получают штейн с содержанием меди 50–60 % , шлаки, со-

держащие 0,7–2,0 % меди, и газы (14–16 % SO

2

), используемые для произ-

водства серной кислоты или элементной серы.

Шлаки подвергают обеднению флотацией, электроплавкой или об-

работкой пиритом. Производительность печей достигает 1 500 т/сут шихты

или 8–10 т/(м

2

·сут).

Вся печь выполнена из магнезитового кирпича. Футеровка плавильной

камеры и аптейка заключены в металлический кожух из листовой стали. В

кладку всех элементов печи заложено большое количество водоохлаждаемых

кессонов. В боковые стены отстойной камеры установлены две медные водо-

охлаждаемые плиты с отверстиями для выпуска шлака, а в передней торце-

вой стене – чугунные шпуры для выпуска штейна.

Плавку осуществляют на подогретом от 200 до 900–1 000 °С воздуш-

ном дутье или на дутье, обогащенном кислородом до 30–50 %. Используют и

комбинированное дутье.

Конструкции печи взвешенной плавки на подогретом дутье на всех за-

водах одинаковы, кроме завода «Тамано» (Япония). Печь этого завода осна-

щена в отстойной камере электродами для перегрева шлака и его обеднения

и смещенным в результате этого трубчатым газоходом.

Практика работы завода «Харьявалта» (табл. 6.2

) показала, что с уве-

личением содержания кислорода в дутье растет расход энергии на получение

кислорода и резко уменьшается количество пара, которое может быть полу-

чено за счет теплоты отходящих газов. Возникают потребности в посторон-

них энергетических затратах. Оптимальным режимом, принятом в настоящее

время на заводе, является обогащение дутья кислородом до 35–40 %, при

этом температура дутья снижена с 400–500 °С (воздушное дутье) до 200 °С.

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

263

Таблица 6.2

Технико-экономические показатели плавки во взвешенном состоянии

на подогретом дутье

Показатель

Завод «Харьявалта»

Завод «Тамано»

Производительность, т шихты/сутки

900

1 280

Удельный проплав, т/(м

2

·сут)

11,9

9,3

Содержание кислорода в дутье, %

35–40

25–27

Температура дутья, °С

200

450

Содержание меди в штейне, %

60

50

Содержание меди в шлаке (после обеднения

флотацией), %

0,85

0,56

Содержание SO

2

в отходящих газах, %

18–20

8–10

Переход с подогретого воздушного дутья, на дутье, обогащенное ки-

слородом, оказал влияние также на снижение общих капитальных и эксплуа-

тационных затрат. Так, в этом случае резко уменьшились габариты печи и

оборудования для утилизации теплоты газов и их очистки.

6

6

.

.

6

6

.

.

2

2

.

.

П

П

л

л

а

а

в

в

к

к

а

а

в

в

о

о

в

в

з

з

в

в

е

е

ш

ш

е

е

н

н

н

н

о

о

м

м

с

с

о

о

с

с

т

т

о

о

я

я

н

н

и

и

и

и

в

в

а

а

т

т

м

м

о

о

с

с

ф

ф

е

е

р

р

е

е

т

т

е

е

х

х

н

н

о

о

л

л

о

о

г

г

и

и

ч

ч

е

е

с

с

к

к

о

о

г

г

о

о

к

к

и

и

с

с

л

л

о

о

р

р

о

о

д

д

а

а

Отличительной особенностью плавки во взвешенном состоянии на ки-

слородном дутье является использование для ее осуществления печей с гори-

зонтальным факелом. Это обусловлено высокой скоростью окисления сульфи-

дов в чистом кислороде и относительно низкой скоростью газовых потоков в

печи вследствие небольшого объема образующихся технологических газов.

Кислородно-взвешенная (кислородно-факельная) плавка (КФП) приме-

нялась только на двух заводах в мире – в Канаде на заводе «Коппер-Клиф» и

на медном заводе Алмалыкского ГМК (Узбекистан).

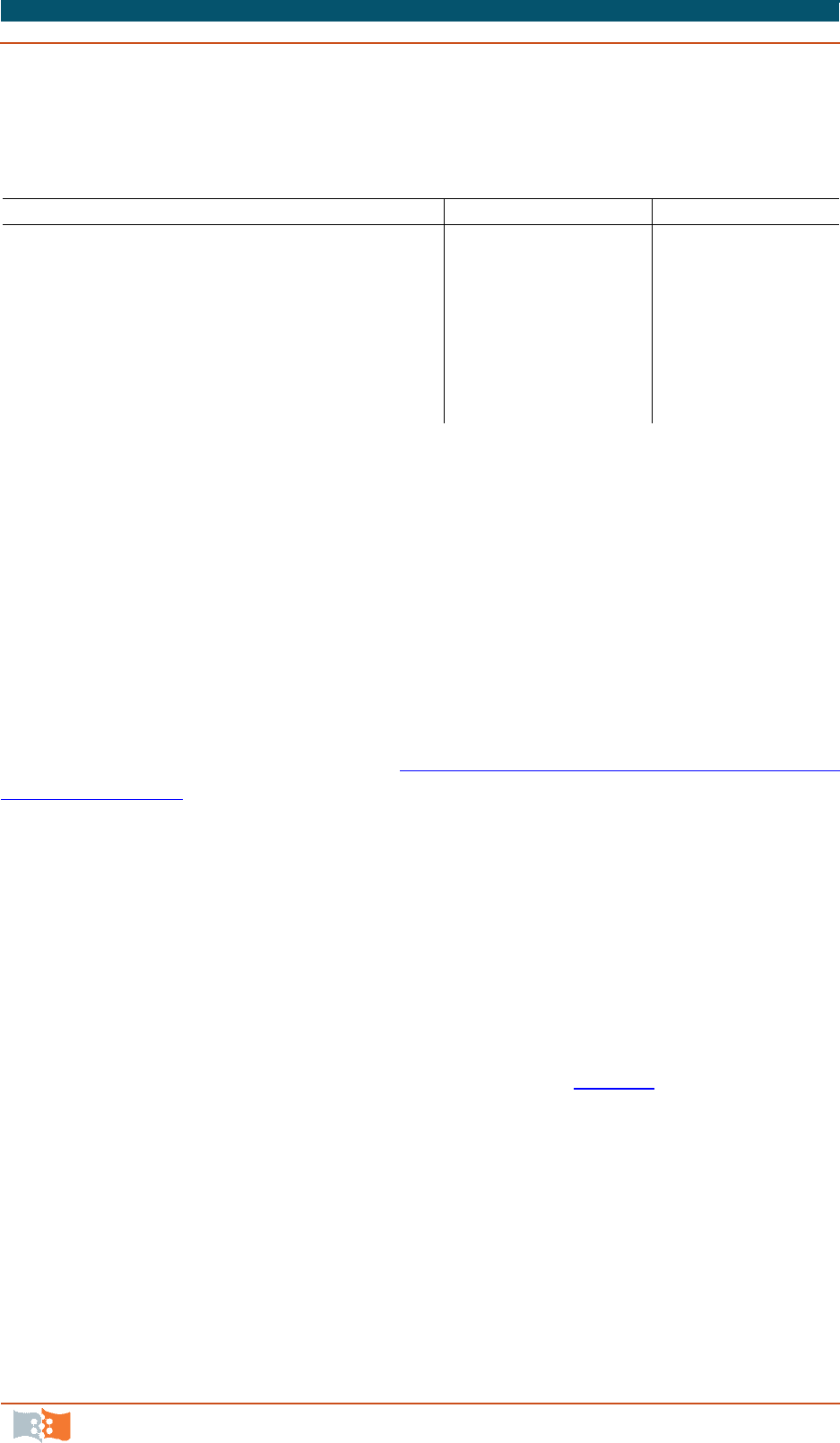

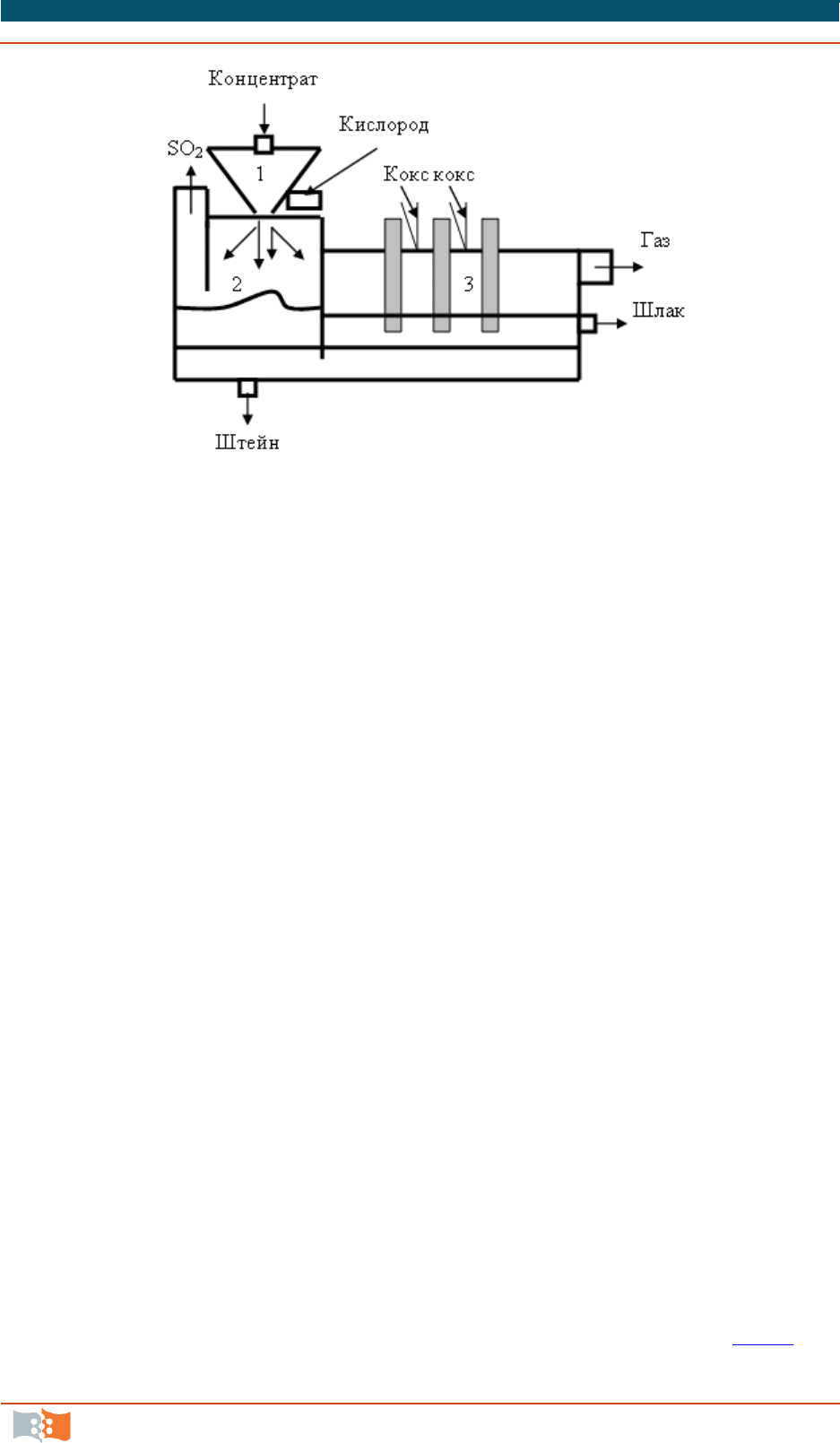

Печь для плавки во взвешенном состоянии на кислородном дутье

(96–98 %) представляет собой плавильный агрегат с горизонтальным рабо-

чим пространством с горелками для сжигания сульфидов, установленными

на обоих торцах печи и центральным отводом газов (рис. 6.5

).

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

264

Пиритный

Оборотная концентрат

пыль Шихта

1

1 2

2 3

3 5

4

Кислород Кислород

6

Штейн Шлак

Рис. 6.5. Схема комплекса кислородно-взвешенной плавки: 1 – шихтовые бункера;

2 – питатели; 3 – расходомеры; 4 – печь; 5 – газоход; 6 – желоба

Предварительно высушенная до содержания влаги менее 0,5 % шихта

подается в струю кислорода горелками на одной из торцевых стен. В факеле

печи протекают реакции диссоциации высших сульфидов:

2CuFeS

2

→ Cu

2

S + 2FeS +1/2S

2

(6.53)

FeS

2

→ FeS + 1/2S

2

(6.54)

3NiS → Ni

3

S

2

+ 1/2S

2

(6.55)

S + O

2

→ SO

2

(6.56)

и реакции окисления:

2FeS + 3O

2

+ SiO

2

= 2FeO SiO

2

+ 2SO

2

(6.57)

FeS + 3/2O

2

= FeO + SO

2

(6.58)

3FeО + 1/2O

2

= Fe

3

O

4

(6.59)

Cu

2

S + О

2

= Cu

2

О + SО

2

(6.60)

МеS + О

2

= МеО + SО

2

(6.61)

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

265

Штейн отстаивается под слоем шлака, а в шлаковом расплаве протека-

ют реакции сульфидирования образовавшихся в факеле оксидов ценных ме-

таллов, восстановление магнетита сульфидами, реакции шлакообразования:

2FeО + SiO

2

= 2FeO SiO

2

(6.62)

FeS + Cu

2

О = 2FeО + Cu

2

S (6.63)

FeS + МеО = FeО + МеS (6.64)

Восстановление магнетита сульфидами происходит по реакции

Fe

3

O

4

+ FeS + 2SiO

2

↔ 2(2FeO SiO

2

) + SO

2

(6.65)

В противоположной стороне печи установлены горелки для факельного

сжигания в кислороде пирротинового или пиритного концентрата. В этом

факеле образуются капли бедного по содержание меди сульфидного распла-

ва, служащего для промывки шлака перед выпуском с целью обеднения.

Штейн по мере накопления периодически выпускается через шпур,

расположенный на одной из боковых стен. Выпуск шлака осуществляется со

стороны обеднительного торца. Отходящие газы, содержащие до 80 % SO

2

,

направляются на химическое производство.

При сжигании сульфидов в чистом кислороде в факеле развивается вы-

сокая температура 1 550–1 600 °С. Для отвода избыточного тепла и защиты

стен и свода от разрушения кладку печи охлаждают. С этой целью через каж-

дые два ряда кирпичей устанавливают закладные медные кессоны, охлаж-

даемые водой.

При высоких температурах факела в атмосфере технического кислоро-

да горение сульфидов протекает очень быстро. И уже на расстоянии 0,6–1,0 м

от сопла, кислород полностью расходуется и горение заканчивается. Это

объясняет высокое теоретическое содержание SO

2

в отходящих газах – 80 %,

хотя за счет подсоса воздуха в газоходах оно может снизиться до 30 %. По-

этому скорость горения сульфидов не влияет на конечную производитель-

ность процесса КФП.

Из-за плохого контакта флюсов с частицами концентрата и малой ско-

рости растворения SiO

2

в оксидном расплаве процесс образования шлака в

факеле печи не успевает закончиться. Процесс формирования шлака про-

должается в ванне печи. Он сводится к растворению тугоплавких оксидов

SiO

2

и СаО, частичному восстановлению магнетита сульфидами и сульфиди-

рованию переокисленных соединений ценных металлов, а также укрупнению

мелкой сульфидной взвеси и отделению ее от шлака.

Процесс КФП отличается высокой десульфуризацией, достигающей 75 %

(вместо 20–30 % при отражательной). Это позволяет получать очень богатые

штейны, содержащие до 70 % меди (табл. 6.3

).

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

266

Таблица 6.3

Технико-экономические показатели плавки во взвешенном состоянии

в атмосфере технологического кислорода

Показатель

АГМК (г. Алмалык,

Узбекистан)

Завод «Коппер-Клиф»

(Канада)

Производительность, т шихты/сут

1 200

1 500

Удельный проплав, т/(м

2

·сут)

10

12,8

Извлечение меди в штейн, %

95

96

Содержание меди в штейне, %

40

45

Содержание меди в шлаке, %

0,9–1,0

0,75

Содержание Fe

3

O

4

,

%

24

22–24

Содержание SO

2

в отходящих газах, %

70–75

50–55

Принципиальное единство технологических основ двух разновидно-

стей плавки во взвешенном состоянии (на подогретом дутье и кислородном

дутье) порождает общность их достоинств и недостатков.

К достоинствам относят:

1. Использование тепла сжигания сульфидов.

2. Высокое извлечение серы в газы (высокая степень десульфуриза-

ции – 70–80 %).

3. Богатые по содержанию SO

2

газы.

4. Высокая удельная производительность агрегата.

5. Возможность полной автоматизации процесса.

К недостаткам относят прежде всего высокое содержание меди в

шлаках, достигающее 2 %, что связано с отсутствием условий для более пол-

ного протекания процессов отстаивания продуктов плавки, вследствие высо-

кого содержания в шлаке магнетита (15–24 %). Магнетит увеличивает хими-

ческие потери меди со шлаками и резко снижает межфазное натяжение на

границе раздела шлак–штейн. В результате появляется устойчивая мелкодис-

персная взвесь штейна – механические потери. Поэтому требуется специаль-

ная переработка шлаков.

Кроме того, производительность процесса вследствие медленной ско-

рости штейно- и шлакообразования и разделения фаз в отстойной зоне, низка, а

затраты на подготовку шихты (тонкое измельчение, необходимость глубо-

кой сушки шихты до содержания влаги 0,1-0,5% и связанный с этим большой

пылеунос – до 10 %) высокие.

6

6

.

.

6

6

.

.

3

3

.

.

Н

Н

о

о

в

в

ы

ы

е

е

н

н

а

а

п

п

р

р

а

а

в

в

л

л

е

е

н

н

и

и

я

я

в

в

т

т

е

е

х

х

н

н

о

о

л

л

о

о

г

г

и

и

и

и

в

в

з

з

в

в

е

е

ш

ш

е

е

н

н

н

н

о

о

й

й

п

п

л

л

а

а

в

в

к

к

и

и

Анализ тенденций развития взвешенной плавки на подогретом дутье и

кислородно-факельной плавки показывает, что различия между ними посте-

пенно сглаживаются:

В кислородно-факельном процессе исследуется возможность и целесо-

образность перехода на вертикальный факел горения, а в плавке с подогре-

тым дутьем используют обогащение дутья кислородом.

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

267

В КФП также возможно получение богатых по меди штейнов (до 70–75 %)

и даже черновой меди.

В 1988 г. только на одном заводе в мире («Глогув-2», Польша) осуще-

ствлялась взвешенная плавка на черновую медь. Для этого был проведен ряд

усовершенствований:

– в конце сушильного барабана были установлены стержневые решетки

с более узкой щелью, изменена конструкции бункера над печью и система

выгрузки концентрата из бункера. Это привело к снижению доли крупной

фракции, стабилизировало подачу шихты к каждой шихтовой горелке, повы-

сило степень использования кислорода (содержание кислорода в отходящих

газах снизилось с 10–20 до 1–4 %;

– поскольку конструкция печи ВП не пригодна для одностадийного

процесса, т.к. происходит быстрое разрушение огнеупорной кладки из-за вы-

сокого коррозионного и эрозионного воздействия шлака, польские специали-

сты повысили стойкость огнеупорной кладки благодаря новому способу фу-

теровки и кессонирования стен отстойной камеры и реакционной шахты.

В этих зонах были установлены литые хромомагнезитовые кирпичи и медно-

керамические кессоны. Меньшая толщина и применение огнеупоров более

высокой теплопроводности с принудительным охлаждением увеличивает ко-

личество отводимого тепла и поддерживает температуру в первом рабочем

слое огнеупоров, соответствующую температуре затвердения меди.

Также в 1988 г. был введен в эксплуатацию завод Олимпик Дэм (Авст-

ралия) – 2-й завод, работающий по финской технологии с получением черно-

вой меди. На этом заводе процесс ведут с использование дутья, обогащенно-

го кислородом до 70–95 % . Концентрат с содержанием меди 55 % плавят на

черновую медь, а шлаки, содержащие до 18 % меди, подвергают флотации.

В середине 1992 г. печь взвешенной плавки на заводе МДКАД в Пир-

допе (Болгария) была переведена в режим работы с получением богатого

штейна, содержащего 72–75 % меди. Однако, несмотря на более устойчивую

тепловую работу печи и значительное уменьшение расходов на конвертиро-

вание штейна, изменение режима привело к ухудшению показателей флота-

ционного обеднения шлаков.

Еще одним новым направлением стал разработанный фирмой «Оуто-

кумпу» совместно с фирмой «Кеннекотт» процесс непрерывного конверти-

рования медного штейна до черновой меди в печи взвешенной плавки с ис-

пользованием чистого кислорода или дутья с его высоким содержанием.

Процесс успешно прошел промышленные испытания и в 1995 г. был реали-

зован на заводе «Кеннекотт» (США), а в настоящее время осваивается на за-

воде Ило (Перу). Данный процесс позволил увеличить производительность

труда с 300 до 1 000 т/человека, расход энергии сократился в 4 раза, утилиза-

ция серы возросла до 99,9 %, производственные затраты сократились вдвое.

Процесс включает следующие стадии: грануляцию богатого плавильного

штейна, измельчение и сушку, окисление штейна до высокосеросодержащей

черновой меди в однопоточной печи взвешенной плавки. Этот процесс по-

зволяет получить непрерывный поток газов с высоким содержанием SO

2

,

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.6. Плавка во взвешенном состоянии в атмосфере подогретого дутья и технологического кислорода

Металлургия тяжелых цветных металлов. Учеб. пособие

268

при этом плавильные и конверторные печи работают независимо друг от

друга, что повышает надежность всей системы.

6

6

.

.

7

7

.

.

К

К

и

и

с

с

л

л

о

о

р

р

о

о

д

д

н

н

о

о

-

-

в

в

з

з

в

в

е

е

ш

ш

е

е

н

н

н

н

а

а

я

я

ц

ц

и

и

к

к

л

л

о

о

н

н

н

н

а

а

я

я

э

э

л

л

е

е

к

к

т

т

р

р

о

о

т

т

е

е

р

р

м

м

и

и

ч

ч

е

е

с

с

к

к

а

а

я

я

п

п

л

л

а

а

в

в

к

к

а

а

–

–

К

К

И

И

В

В

Ц

Ц

Э

Э

Т

Т

-

-

п

п

р

р

о

о

ц

ц

е

е

с

с

с

с

КИВЦЭТ-процесс

является усовершенствованной разновидностью

плавки во взвешенном состоянии, разработанной в нашей стране для перера-

ботки сульфидных медных, медно-цинковых и других коллективных концен-

тратов.

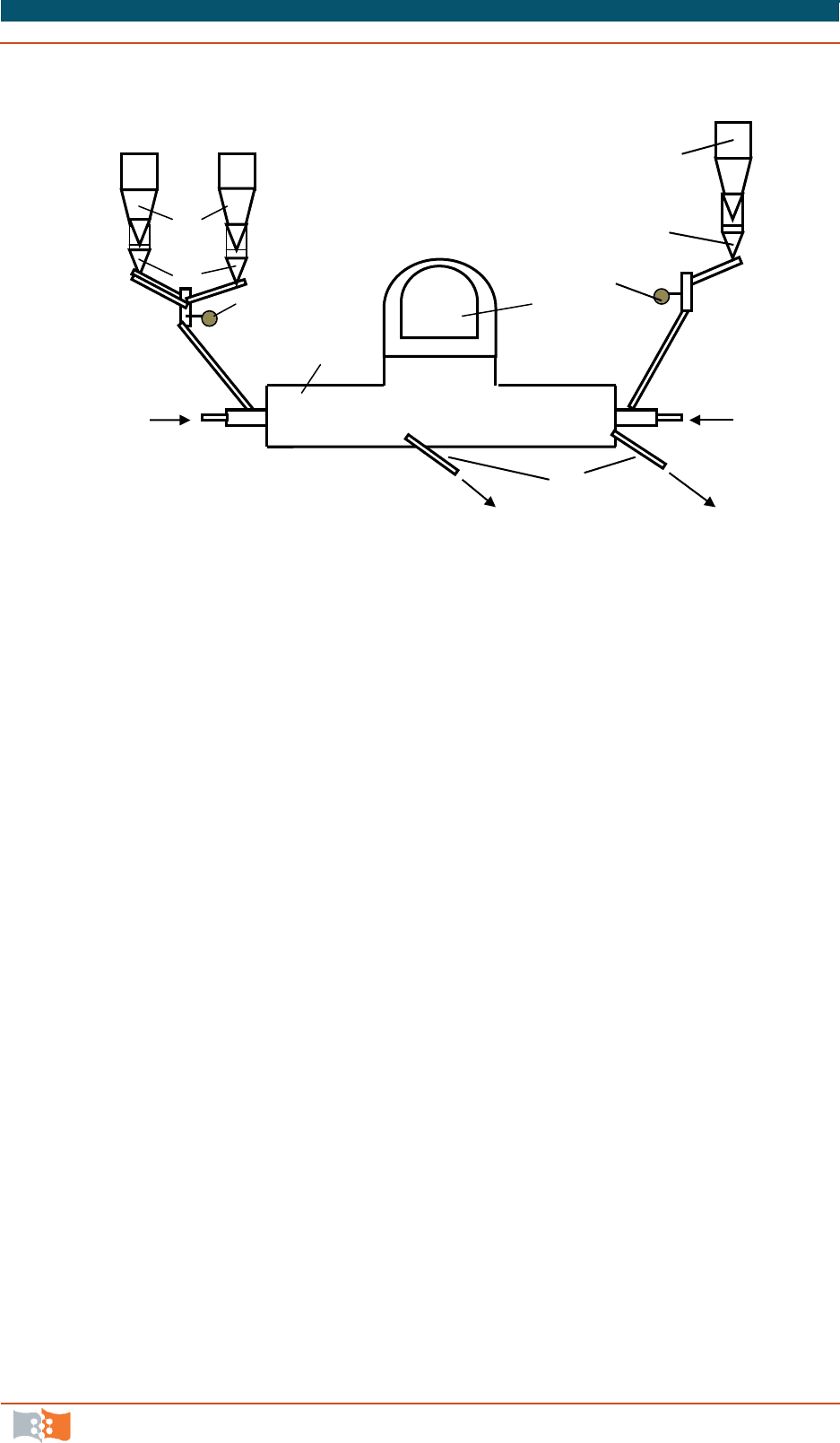

Процесс основан на сочетании принципов взвешенной и циклонной

плавок и рационального использования технологического кислорода и элек-

троэнергии. В одном агрегате объединены процессы обжига и плавки, разде-

ление продуктов плавки, обеднение шлаков и при необходимости конденса-

ции паров цинка (рис. 6.6

).

Подсушенный концентрат подают в циклонную камеру (1), а кислород

вводят в нее тангенциально со скоростью до 150 м/с. Частицы шихты приоб-

ретают вращательное движение и отбрасываются центробежными силами на

стенки камеры (2). Шихта плавится и в виде тонкой пленки стекает по стен-

кам циклона в нижнюю часть печи. На поверхности камеры, вследствие высо-

ких скоростей окисления сульфидов, развивается температура 1 500–1 600 °С.

Кроме того, обеспечивается полное использование кислорода и получение

газов с высоким содержанием SO

2

(75–80 %). Эти газы отводятся отдельно по

газоходу, примыкающему к камере отстаивания, и направляются в котлы-

утилизаторы для отвода тепла, после чего – в электрофильтры для улавлива-

ния пыли и далее в химический цех – на извлечение серы.

По мере стекания расплава частицы флюса, сульфиды и оксиды всту-

пают в тесный контакт на поверхности циклона, что приводит к интенсив-

ному шлако- и штейнообразованию, которые полностью завершаются в

ванне печи.

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.7. Кислородно-взвешенная циклонная электротермическая плавка – КИВЦЭТ-процесс

Металлургия тяжелых цветных металлов. Учеб. пособие

269

Рис. 6.6. Схема аппарата КИВЦЭТ: 1 – циклонная камера; 2 – обжигово-

плавильная камера; 3 – электротермическая камера

Шлаковый расплав поступает в электротермическую зону (3). При вы-

соких температурах протекают процессы обеднения шлака по меди и восста-

новления и возгонки цинка, свинца, рения и других компонентов. Для под-

держания сильно восстановительной атмосферы и предотвращения окисле-

ния паров возгоняемых металлов камеру тщательно герметизируют. С этой

целью камеры отстаивания и обеднения разделяют перегородкой, погружен-

ной в шлак.

В качестве восстановителя применяют уголь или мелкий кокс, который

находится на поверхности ванны, поэтому скорость протекания процессов

восстановления низкая, что является причиной низкой производительности

агрегата в целом.

В электротермической части печи магнетит практически полностью

восстанавливается, что в сочетании с длительной выдержкой расплавов позволя-

ет получить достаточно бедные по содержанию меди шлаки. Кроме того, повы-

шается комплексность использования сырья в результате извлечения в электро-

термической камере других металлов. В этом отношении КИВЦЭТ-процесс –

шаг вперед по сравнению с двумя предыдущими разновидностями взвешен-

ных плавок. Отличие механизма окисления сульфидов в КФП от такового в

КИВЦЭТ состоит в том, что прямое окисление сульфидов кислородом проте-

кает лишь в начальный момент нахождения частицы в газовом потоке.

На этом этапе окисляется лишь небольшое количество сульфидного материа-

ла. Основная масса сульфидов окисляется в пленке расплава, находящегося

на стенке циклона, покрытой слоем шлакового гарнисажа. При этом окисле-

ние растворенных сульфидов происходит в основном косвенным путем – за

счет кислорода высших оксидов железа. Кислород, контактирующий с по-

верхностью расплава, окисляет железо шлака до магнетита, затем магнетит

взаимодействует с растворенными в шлаке сульфидами по реакции (6.42)

.

6. ПЛАВКА МЕДНЫХ И НИКЕЛЕВЫХ РУД И КОНЦЕНТРАТОВ НА ШТЕЙН

6.7. Кислородно-взвешенная циклонная электротермическая плавка – КИВЦЭТ-процесс

Металлургия тяжелых цветных металлов. Учеб. пособие

270

При этой плавке образующиеся оксиды железа сразу же растворяются в

шлаке, минуя стадию образования первичного оксидно-сульфидного расплава.

На внутренней поверхности циклона приводятся в тесный контакт ок-

сиды, сульфиды и продукты их окисления. Благодаря этому, одновременно

интенсивно протекают процессы окисления и шлакообразования. При стека-

нии расплава частично происходят и процессы коалесценции сульфидных

частиц. Полностью укрупнение частиц, растворение кремнезема и оконча-

тельное формирование шлака и штейна происходит уже в ванне отстойной и

восстановительной зон. Однако значительное протекание этих процессов

именно в зоне плавления выгодно отличает КИВЦЭТ-процесс от двух пре-

дыдущих взвешенных плавок.

В отстойной зоне печи протекают процессы:

1) восстановление магнетита сульфидами;

2) растворение оставшегося кремнезема и других тугоплавких оксидов;

3) распределение металлов между шлаком и штейном;

4) дальнейшее укрупнение частиц штейна и отстаивание их от шлака.

Восстановление магнетита в окислительной зоне, так же как и в КВП,

происходит недостаточно полно вследствие трудностей, связанных с проте-

канием реакции в спокойной ванне, а также из-за высокого парциального

давления кислорода при большой концентрации SO

2

в газах. Это обусловли-

вает высокое остаточное содержание растворенной меди в шлаках и низкое

межфазное натяжение на границе шлак–штейн.

В восстановительной (электротермической) зоне протекают процессы:

восстановление магнетита до оксида железа:

Fe

3

O

4

+ C(CO) = FeO + CO(CO

2

) (6.66)

восстановление цинка до металла и его возгонка:

ZnO + C(CO) = Zn + CO(CO

2

) (6.67)

укрупнение штейновых частиц и их отделение от шлака.

Поскольку уголь плавает на поверхности шлака, скорость реакции вос-

становления невелика. Интенсивное окисление сульфидов в циклоне и мед-

ленное восстановление шлакового расплава в отстойнике приводит к растя-

нутости процесса во времени, он длится 6-12 ч для получения бедных от-

вальных шлаков с содержанием 0,25–0,4 % Сu. Длительность отстаивания

продуктов плавки отрицательно сказывается на конечной удельной произво-

дительности КИВЦЭТ-агрегата – она находится на уровне производительно-

сти отражательных печей.

На Иртышском медеплавильном заводе (Казахстан) проводились испы-

тания опытно-промышленной установки КИВЦЭТ для переработки медно-

цинкового концентрата, содержащего, %: меди – 25, цинка – 10, серы – 33.

В процессе плавки получали штейн, содержащий 50 % меди. Степень де-

сульфуризации – 65–70 %, содержание SO

2

в газах 70–80 %. Степень отгонки