Малышенко В.С., Каплунов Ю.В., Красавин А.П., Харионовский А.А. Совершенствование природоохранных работ в угольной промышленности

Подождите немного. Документ загружается.

часть фильтра и проходит снизу вверх через фильтрующую загрузку,

очищаясь от взвешенных веществ. Песок, содержащий отфильтрованные

частицы загрязнений, транспортируется с помощью эрлифта из нижней части

фильтра в вышерасположенное устройство для промывки, откуда падает вниз

на распределительную воронку и равномерно распределяется по площади

фильтра. Загрязненная промывная вода отводится выше устройства для

отмывки песка.

Непрерывный режим работы фильтра обеспечивается с помощью эрлифта.

Пузырьки воздуха, образующиеся в эрлифте, являются одновременно и

транспортирующей средой и средством для отмывки зерен от загрязнений.

Преимущества фильтра «Диназанд» заключаются в непрерывном

протекании процессов фильтрации и регенерации загрузки, благодаря

чему увеличивается полезное время его работы. Концентрация взвешенных

веществ на входе может быть повышена до значительных величин, потери

напора в фильтре в течение фильтрования остаются постоянными и

небольшими по величине. Фильтр работает в постоянных условиях без

колебаний давления и пропускной способности, требуется малый расход

воздуха, возможна полная автоматизация процесса.

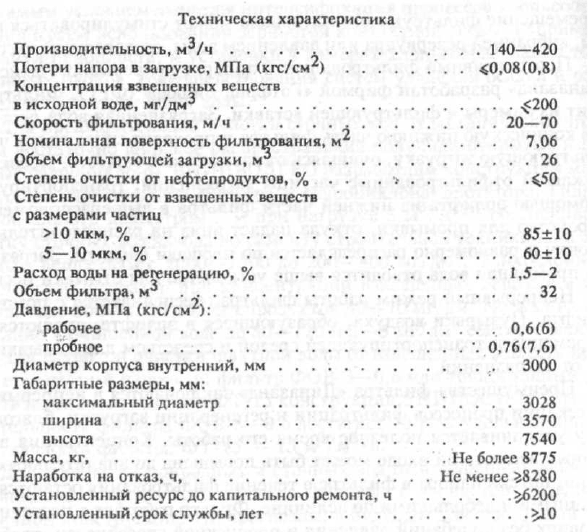

Одна из отечественных конструкций непрерывно действующего фильтра ЕПМ-

7-3У-02 разработана Донецким филиалом института

ВНИПИЧЕРМЕТЭНЕРГООЧИСТКА. Он предназначен для очистки сточных и

природных вод от взвешенных веществ и нефтепродуктов. Фильтр состоит из

корпуса, плавающей загрузки, распределительного устройства исходной

воды, эжектора для отвода фильтрующей загрузки на регенерацию,

устройств для отвода промывной воды и сбора фильтрата. Исходная вода по

трубопроводу поступает в распределительное устройство, фильтруется

сверху вниз через движущуюся противотоком фильтрующую загрузку,

собирается дренажной системой и отводится по трубопроводу. Промывка

фильтрующей загрузки осуществляется с помощью эжектора. Выделение

твердой фазы из загрязненной промывной воды производится в диффузоре,

отмытые гранулы загрузки всплывают в рабочую зону фильтра. Аппарат

может работать и циклично. В этом случае через 16—24 ч его ставят на

кратковременную регенерацию (20 мин).

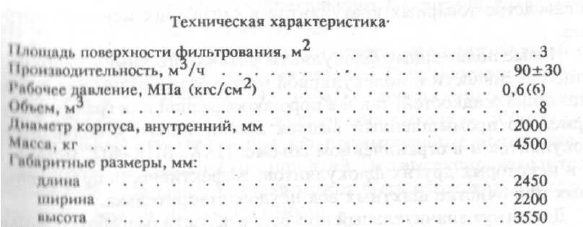

Другая перспективная конструкция фильтра периодического действия с

синтетической волокнистой загрузкой ЕВК-З-ЗЛ-01 также разработана

21

Донецким филиалом института ВНИПИЧЕРМЕТЭНЕРГООЧИСТКА. Особенностью

аппарата является то, что плотность упаковки фильтрующего материала

регулируется устройством, которое сжимает этот материал в процессе

фильтрования, а при регенерации жгуты из волокон находятся в

расправленном свободном состоянии. Полезный эффект от применения

одного аппарата с площадью поверхности 3 м

2

и производительностью 90 м

3

/ч

составляет 38 тыс. руб/год. Степень очистки воды от взвешенных веществ

85±5%, от неэмульгированных масел — 70±10%, расход промывной воды не

превышает 2%. Эти преимущества обеспечиваются благодаря наличию в

химической структуре волокон активных групп, способствующих

адгезионному взаимодействию поверхности фильтрующего материала с

загрязнениями, большой удельной поверхности материала, а также его

высокой прочности и устойчивости к истиранию.

Для очистки природных и сточных вод, содержащих тонкодисперсные и

коллоидные частицы, применяются коагулянты и флокулянты. В СНГ

промышленностью освоено производство широкого ассортимента

коагулянтов: основного сульфата алюминия, оксихлорида алюминия,

алюмината натрия и др. Кроме этого, коагулянты могут производиться из

отходов производства двуокиси титана, некондиционных бокситов, из

красного шлама от автоклавного выщелачивания бокситов, из алюминитов

БАМа и так далее. Проводились исследования по применению смешанных

коагулянтов: сульфатов и хлоридов алюминия и железа, гидроксида магния,

которые дали положительные результаты.

При очистке воды с использованием алюмосодержащих коагулянтов

образуются большие объемы осадков, содержащих гидроксид алюминия. В

мире проведено значительное количество исследований, посвященных

изучению физико-химических и технологических аспектов регенерации

алюминийсодержащих коагулянтов. Предлагаются методы кислотной и

щелочной регенерации коагулянтов, метод экстракции, ионного обмена,

использования газообразного хлора и так далее, Внедрение методов

регенерации коагулянтов является актуальным и перспективным по многим

причинам. Во-первых, за счет повторного использования коагулянтов может

быть достигнута значительная экономия высококачественного минерального

сырья для их производства,

запасы которого в мире ограничены. Во-вторых, при регенерации коагулянтов

достигается существенное упрощение технологической схемы

процесса, а следовательно, и уменьшение материальных и энергетических

затрат по сравнению с классическими методами получения коагулянтов

выщелачиванием алюминийсодержащего минерального сырья. В-третьих, эти

методы дают возможность уменьшить ущерб, наносимый окружающей среде

за счет сокращения сброса отработанных гидроксидных шламов, понижения

уровня загрязнения среды при производстве товарных коагулянтов в связи с

их меньшей потребностью.

Новые полимерные флокулянты различного химического состава ионной

активности и молекулярной массы разработаны как в виде высоковязких

жидкостей, так и в порошкообразной или гранулированной форме. Но

промышленный выпуск освоен только небольшого числа флокулянтов и в

22

ограниченном объеме: ПАА, ВПК-402, метаса, М14-ВВ и некоторых других

флокулянтов, эффективность применения которых при очистке шахтных вод

неудовлетворительна.

Достигнут значительный прогресс в области разработки аппаратов для

проведения процессов коагуляции и флокуляции. Институтом

ВНИПИЧЕРМЕТЭНЕРГООЧИСТКА испытаны флокуляторы гидроциклонного типа

четырех модификаций, которые могут использоваться для сгущения

промывных вод и осадков и для предварительной очистки воды. Особенность

флокуляторов состоит в том, что в камерах флокуляции жидкость находится

во вращательном движении, благодаря которому укрупнение взвешенных

веществ происходит при оптимальных условиях. В ярусном флокуляторе с

периферической камерой флокуляции и промежуточными диафрагмами,

образующими дополнительные ярусы, осадок с поверхности промежуточных

диафрагм удаляется фермами. В результате увеличения площади

отстаивания возрастают удельные гидравлические нагрузки на аппарат.

Наличие устройства для корректировки скорости потока исключает

неравномерный переток загрязненной воды в зону отстаивания.

Особенность конструкции тонкослойного флокулятора заключается в плотном

заполнении поперечного сечения тонкослойными модулями и непрерывном

удалении выпавшего осадка. Удельная нагрузка на безъярусные флокуляторы

— 6,5—8 м

3

/м

2

*ч, ярусный флокулятор — 9 м

3

/м

2

*ч. Флокуляторы диаметром 12

м установлены в системе оборотного водоснабжения газоочистных установок

конвертеров на комбинате «Азовсталь» г. Мариуполь. Благодаря

компактности установки экономический эффект от применения флокуляторов

составил 1 млн. руб/год.

При осветлении сточных вод газоочистных установок конвертеров с СО = 20—

30 г/дм

3

, обработанных дозой ПАА 1 мг/дм

3

, остаточная концентрация

взвешенных веществ составила менее 300 мг/дм

3

. Осветление воды до

содержания взвешенных веществ 100—150 мг/дм

3

обеспечивается при

нагрузках 4,5—6 (безъярусные флокуляторы) и 6—9 м

3

/м

2

*ч (ярусный). В

тонкослойном флокуляторе уменьшение содержания взвешенных веществ до

300 мг/л происходит при нагрузке 11,5—12,5 м

3

/м

2

*ч.

Интересная конструкция вертикального сгустителя разработана

Укрводоканалпроект (г. Киев).

С целью интенсификации процесса осветления сгуститель оборудован

тонкослойными элементами из пластин. Гидравлическая нагрузка на

сгуститель достигает 40—45 м

3

/м

2

*ч, содержание взвешенных веществ в

исходной суспензии — 30 г/дм

3

, на выходе — 500 мг/дм

3

.

Вертикальный сгуститель прошел промышленные испытания на одном из

рудообогатительных предприятий. Это высокопроизводительная компактная

установка, которая может быть изготовлена в заводских условиях и

смонтирована на месте.

Фирмой "Котобуки Энджиниринг" (Япония) предложен высокоэффективный

дисковый фильтр-сгуститель, который имеет ряд пре-

имуществ в сравнении с обычным радиальным сгустителем. Он

нечувствителен к колебаниям концентрации твердых веществ в подаваемом

шламе, занимает значительно меньше места. Благодаря чувствительному

регулятору разгрузки достигается равномерная влажность продукта. Кроме

того, он позволяет получить чистый фильтрат. Корпус фильтра-сгустителя

состоит из отдельных фильтровальных дисков, которые отделены

разделительными шайбами и параллельно соединены между собой стяжными

болтами. Между фильтровальными дисками на небольшом расстоянии и с

высокой скоростью вращаются перемешивающие диски, которые жестко

соединены с валом. Скорость вращения перемешивающих дисков выбирается

в зависимости от свойств твердого вещества. Фильтровальные диски

обтянуты фильтровальной тканью и снабжены отводами фильтрата.

23

Сгущение в дисковом фильтре-сгустителе осуществляется следующим

образом. Исходная суспензия из сборного резервуара с помощью

центробежного насоса под давлением 3—5*105 Па подается в корпус

фильтра. От перемешивающих дисков суспензия проходит по поверхности

фильтровальных дисков, при этом фильтрат стекает через фильтровальную

ткань в отводящие патрубки и затем через дренажные трубопроводы

поступает в емкость для сбора фильтрата.

Несомненны перспективность конструкции дискового фильтра-

сгустителя и его эффективное действие при сгущении различных по

составу шлаков. В угольной промышленности должны проводиться работы по

конструированию и испытаниям подобных аппаратов для сгущения

промывных воды и осадков.

Эффективность процессов флокуляции и коагуляции при отстаивании,

фильтровании, сгущении во многом зависит от качества применяемых

растворов реагентов, которое определяется условиями их приготовления. В

нашей стране серийно выпускается только одна установка для приготовления

раствора полиакриламида — УРП-3. Аналогичная установка УПФ-1

разработана институтом ВНИИОСуголь. Эти установки металлоемки,

громоздки, работают в периодическом режиме.

Более совершенный и универсальный аппарат для растворения флокулянтов

на основе принципа центробежного диспергирования создан в ИОТТ.

Устройство для растворения флокулянта содержит вертикально

установленный корпус с патрубками загрузки и выгрузки продукта мешалку с

валом и привод его вращения с внутрицикловым изменением угловой

скорости. С целью ускорения растворения полимеров и уменьшения

возможности их деструкции мешалка выполнена в виде закрепленных на валу

трапециевидных продольных лопастей и конусообразного стакана со

сплошным дном, обращенным к верхней части корпуса, и сетчатой боковой

стенкой, причем угол конусности нижней части конусообразного стакана

больше угла конусности его верхней части.

Принцип работы устройства заключается в следующем. Сначала устройство

заполняется водой, затем в бункер подается полимер, насосом туда же

подают воду, и полимер выдавливается на дно устройства под

конусообразный стакан, стакан и лопасти приводятся во вращение. В

устройстве возникает мощное циркуляционное течение, жидкость проходит в

зазоре между стаканом и дном, увлекая часть гелеобразного полимера во

внутреннюю часть стакана, где он отбрасывается на боковые стенки. Угол

конусности нижней части стакана больше, чем верхней, так как необходимо

как можно быстрее распределить находящийся внутри полимер по всей

сетчатой стенке и создать наиболее тонкий слой. Полимер под воздействием

движущегося потока растворителя поднимается вверх, но так как часть

потока проходит через отверстие сетчатой стенки, то для поддержания

движения полимера вверх необходимо сохранить скорости потока, поэтому

нижняя часть стакана имеет больший угол конусности.

Рабочий объем аппарата 10 м

3

. Полезный эффект заключается в уменьшении

до 1,5—2 ч времени растворения высоковязких гелеобразных флокулянтов.

Улучшается качество приготовленного раствора флокулянта.

Принцип его работы заключается в следующем. ПАА — гель технический (или

другая высоковязкая жидкость) поступает по трубе в дозирующую камеру,

проходит через перфорированную перегородку в диспергирующую камеру,

где он распыляется под действием вихревого потока, затем под давлением

подается в камеру через тангенциальный отрезок трубы. В камере

происходит диспергирование полимера в жидкости. Вслед за этим

происходит растворение флокулянта в вихревом потоке. Готовый раствор ПАА

с концентрацией 0,05—0,1% отводится по трубе. Вихревой диспергатор

работает в непрерывном технологическом цикле, его легко настраивать, он

24

надежен в эксплуатации. Конструкция диспергатора обеспечивает

равномерное поступление ПАА по

всей площади перегородки, что не может быть достигнуто в известных

конструкциях с вертикальным расположением перфорированных

поверхностей. Установка имеет большую производительность при небольших

размерах, сокращается применение ручного труда, упрощается эксплуатация.

Растворение ПАА можно проводить в холодной воде.

Зарубежными фирмами выпускается большое количество разнообразных

компактных установок для приготовления, хранения и автоматического

дозирования растворов флокулянтов, например, установки Ultromat-AT, -MT, -

AF. Они предназначены для растворения порошкообразных и гелеобразных

продуктов, работают как в периодическом, так и в непрерывном режиме. Для

дозирования и смачивания порошкообразных флокулянтов в них

используются диспергаторы японского производства.

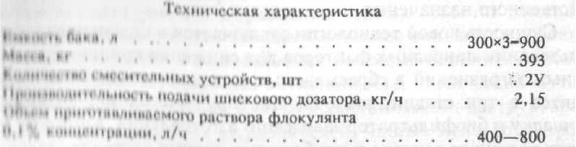

Автоматическая установка Ultromat-AT предназначена для приготовления

растворов флокулянта из порошкообразных продуктов. Установка состоит из

бункера, шнекового дозатора, смесителя, трехкамерного резервуара,

оборудованного мешалками, электромагнитного вентиля, регулятора,

нефелометра и системы коммуникаций. Из бункера порошкообразный

флокулянт поступает в дозатор с регулируемой скоростью вращения шнека, а

затем в смеситель, где смачивается водой. В приемной воронке смесителя

установлена спираль для предотвращения образования комков флокулянта

при смешивании его с водой.

Свежеприготовленный раствор флокулянта последовательно проходит через

три камеры и после нефелометрического контроля концентрации раствора

поступает на очистные сооружения.

Установка Ultromat-AF рекомендуется для растворения жидких полимеров и

отличается от предыдущей наличием двухкамерного резервуара вместо

трехкамерного. Установка имеет ручное управление процессами

приготовления, хранения и дозирования раствора флокулянта. Максимальная

производительность установки 50 м

3

/сутки.

Описанные установки в отличие от отечественных обладают рядом

достоинств: они высокопроизводительны, компактны, надежны, имеют

широкий диапазон регулирования, высокую степень автоматизации.

Определенный интерес для предприятий угольной промышленности

представляет разработанная ВНИИОСуголь технология очистки шахтных вод

от грубо- и мелкодисперсных примесей с применением реагентного

отстаивания и напорных фильтров типа ФОВ. Она предназначена для очистки

шахтных вод перед сбросом их в водоем хозяйственно-питьевого назначения

и использования их на технические нужды шахты с содержанием взвешенных

веществ в очищенной воде 3—5 мг/л.

Преимущества данной технологической схемы в ее компактности,

экономичности строительства и высокой степени очистки шахтных вод от

взвешенных веществ.

Исходная шахтная вода подается в распределительную чашу отстойников,

куда из расходных баков поступает раствор флокулянта. Осветленная вода

насосами подается на напорные фильтры типа ФОВ, где происходит

окончательная очистка до требуемых норм. Очищенная вода

обеззараживается хлором. Необходимым условием эффективной очистки

является правильная организация работы отстойников, включающая в себя

25

достаточное время для осветления воды, правильный выбор типа и дозы

реагента.

На основе промышленного культивирования макрофитов ВНИИОСуголь

разработана и внедрена в опытно-промышленном масштабе не имеющая

аналога в мировой практике технология биологической очистки шахтной

воды, предназначенная для глубокой очистки шахтных стоков от взвешенных

веществ и нефтепродуктов с обеспечением санитарных норм их сброса в

водоемы санитарно-бытового и рыбохозяйственного назначения.

Сущность новой технологии заключается в целенаправленном использовании

природных факторов для снижения концентрации техногенных загрязнений в

сбрасываемых шахтных водах. Очистка производится в три стадии,

включающие пруд-отстойник, ботаническую площадку и биофильтратор

заводского изготовления. Комплекс макрофитов включает высшие и

прибрежные-водные растения, зеленые водоросли, формирующиеся в системе

отведения сточных вод или на заболоченных участках в непосредственной

близости от промплощадок шахт, и обладающие устойчивостью к повышенной

минерализации сточных вод. Биофильтратop представляет собой установку

заводского изготовления с промышленной культурой водорослей, через

которую пропускается весь объем очищаемых сточных вод. Применение

данной технологии перспективно для ПО «Челябинскуголь»,

«Ленинградсланец», "Гуковуголь", "Ростовуголь", «Тулауголь» и др.

Для решения проблемы очистки сточных вод угледобывающих предприятий

Дальнего Востока и Сахалина, характеризующихся наличием в своем составе

агрегативно устойчивых тонкодисперсных взвесей, трудно поддающихся

гравитационному осаждению, ВНИИОСуголь предложен и проверен в

экспериментальных условиях метод напорной флотации в сочетании с новыми

органическими флокулянтами. В общем виде технология очистки включает в

себя усреднение расхода, разработку реагентами, флотацию и

обеззараживание воды, осветление промывной воды и обезвоживание

образующегося осадка на центрифугах. Технология предусмотрена в

проектах очистных сооружений шахты им.Артема ПО «Приморскуголь» и

шахты «Тикменевская» ПО "Сахалинуголь". По мере освоения данная

технология будет применена на других предприятиях Дальнего Востока и

Сахалина, не имеющих в настоящее время очистных сооружений.

Для повышения эффективности работ при очистке горизонтальных

отстойников водоочистных сооружений ВНИИОСуголь создана и апробирована

в производственных условиях установка для выгрузки осадка УВО-1,

отличающаяся сравнительно простым конструктивным

исполнением. Техническая характеристика установки: производительность

(по пульпе) - до 50 м3/ч, напор — до 0,2 МПа, габариты 3880*2920*2550 мм,

масса 1900 кг. Применение установки повышает в 2-3 раза

производительность труда при удалении осадка из горизонтальных

отстойников.

В последние годы повышенное внимание как в нашей стране, так и за

рубежом стали уделять загрязнению водных объектов тяжелыми металлами.

Шахтные воды от тяжелых металлов очищают в основном биологическим

методом в отстойниках с помощью биогенных добавок и биостимуляторов;

больших доз активного ила; химических мутагенов; обогащением активного

ила микроорганизмами-деструкторами определенных органических

загрязнителей, чистых культур микроорганизмов и их комплексов;

растительных ферментных препаратов. Отстойники могут быть природными и

искусственными и состоять из нескольких каскадов различной конструкции. В

зарубежной информации описываются в основном способы очистки кислых

шахтных вод в отстойниках с помощью природного торфа, рогоза,

водорослей, сфагнума. Бингхэмский университет (США) предлагает новый

26

способ извлечения металлов из рудничных вод, основанный на использовании

сложных эфиров.

Наиболее перспективным методом очистки шахтных вод является

электрофлотация, сущность которого заключается в том, что через

обрабатываемую воду с помощью металлических электродов пропускают

постоянный электрический ток, в результате чего происходит коагуляция

загрязнений с образованием рыхлых флотоагрегатов, состоящих из частиц

загрязненной воды и микропузырьков газов, появившихся при

электролитическом разложении воды. Флотоагрегаты всплывают на

поверхность воды, образуя пенный слой, удаляемый скребковым механизмом.

ВНИИОСуглем создан и испытан опытно-промышленный аппарат

электрокоагуляции — флотации для очистки шахтных вод на шахте

«Капитальная» объединения «Челябинскуголь». Разработано техническое

задание на данный аппарат для очистки вод от взвешенных веществ и

нефтепродуктов. Использование таких аппаратов на первой ступени очистки

взамен тонкослойных отстойников или осветлителей со взвешенным слоем

осадка позволяет получить большой экономический эффект.

ОЧИСТКА СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ И ФЕНОЛОВ

Очистка шахтных и карьерных вод от нефтепродуктов и фенолов

осуществляется на предприятиях отрасли на тех же очистных сооружениях,

что и от взвешенных веществ. Эффективность очистки, как правило, невелика

и не соответствует современным требованиям.

Опыт, накопленный в различных отраслях промышленности, свидетельствует,

что данная проблема должна решаться путем снижения количества

нефтепродуктов, поступающих в сточные воды, предвари тельного сбора с

поверхности резервуаров нефтепродуктов, находящихся в пленочном

состоянии, удаление эмульгированных и растворенных нефтепродуктов.

Разработку и освоение аппаратов для предварительного сбора

нефтепродуктов с поверхности воды активно ведут в СНГ, Японии, США, ФРГ,

Франции, Великобритании и других странах. Особый интерес для

предприятий угольной промышленности представляет разработанный

ВНИИСПТнефть нефтесборник НВ-1. Сбор нефтепродуктов осуществляется

путем захвата нефтяной пленки вращающимся барабаном со скребком и

подачи водно-нефтяной смеси в отстойно-вакуумный резервуар для

последующего отделения нефтепродуктов от воды. Производительность

установки по водно-нефтяной смеси до 20 м

3

/ч. Попутно забираемая вода

составляет 15—20%.

Фирмой "Ойл Рикавери Суиден" (Швеция) разработан аппарат для сбора

нефтепродуктов с поверхности воды WP-1 с частичной их сепарацией.

Производительность сепаратора до 50 м

3

/ч. Попутно откачивается 5-70%

воды. Анализ показывает, что данные установки имеют ряд недостатков:

значительные габаритные размеры, повышенное содержание попутно

забираемой воды и сброс ее в водоемы, вызывающий вторичное загрязнение,

невозможность их использования для работы в условиях низкой концентрации

пленочных нефтепродуктов. В связи с этим данные установки можно

рассматривать только как базовые для разработки аппаратов, учитывающих

специфику предварительного сбора нефтепродуктов на предприятиях

отрасли.

Наиболее распространенными методами очистки сточных вод от

растворенных и эмульгированных нефтепродуктов являются сорбция,

флотация, реагентная обработка, коалесценция. Разработка флотационных

методов очистки нефтесодержащих сточных вод ведется в различных

направлениях Институтом «Союзводоканалпроект» разработана технология

напорной флотации с использованием в качестве коагулянта сбросных

регенерационных вод ТЭЦ. Нефтезагрязненные сточные воды,

27

предварительно насыщенные под давлением эжектированным воздухом,

поступают в камеру грубой очистки горизонтально-

го многокамерного флотатора, проходя впоследствии три флотационные

секции тонкой очистки. Нефтестоки, очищенные флотацией и насыщенные

воздухом, в качестве 50% общего расхода обрабатываемых сточных вод

подаются во флотатор на рециркуляцию. Половина рециркуляционного

расхода сточной воды поступает во флотатор через гидроциклон в центр

камеры грубой очистки, остальная вода равномерно распределяется в три

других флотационных отделения. Время обработки 20 мин. В качестве

коагулянта используются сбросные регенерационные воды

химводоподготовки с содержанием ионов Са

2+

5—12 и Mg

2+

14-22 мг-экв/дм

3

.

Доза реагента 190 мг/дм

3

. Содержание нефтепродуктов в исходной воде 100—

200, в очищенной воде — 3,2—12,0 мг/дм

3

. Эффект очистки 94—96,8%. СКТБ

«Казмеханобр» разработана флотационная автоматизированная установка

ФАКТ-1 колонного типа, работающая также с реагентной обработкой воды.

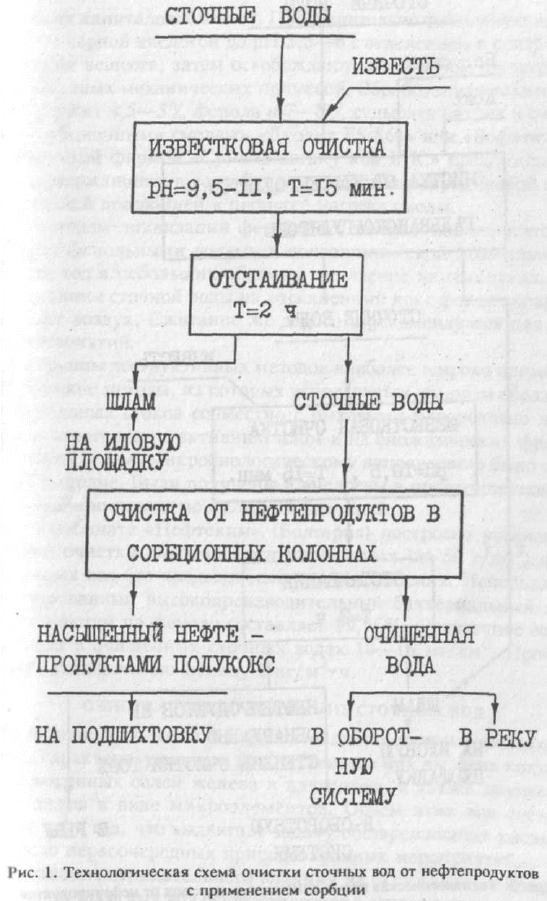

Ведутся исследования в направлении сорбционных методов очистки с

использованием в качестве сорбентов полукокса, шунгита, оксихлорида

алюминия, бентонита. Для очистки сточных вод предприятий цветной

металлургии от нефтепродуктов институтом "Казмеханобр" разработана

технология с использованием полукокса. Применяется для очистки стоков

данных предприятий и сорбционная технология с использованием шунгита

(рис. 1).

Извлечение из сточных вод нефтепродуктов происходит при фильтрации их

через слой сорбента сверху вниз. При этом используются две колонны, первая

из которых заполнена шунгитом, вторая — шлакосиликатом. Используемый

для очистки воды шунгит содержит: С - 23%, SiО

2

-2 - 54,5%, СаО - 0,54%, MgO -

0,83%, А1

2

0

3

-4,2%, Fe

3

O

4

— 4,9%. Используется фракция 0,5—3 мм с предвари-

тельной термообработкой при 200°С в течение 5—6 ч. Время контакта стоков

с шунгитом 15 мин, достигаемая эффективность очистки 94%.

Институтом «Казмеханобр» разработан гальванокоагулятор барабанного типа

КБ-2 с использованием в качестве реагентов железного скрапа и кокса,

позволяющий осуществить очистку воды от нефтепродуктов (рис. 2).

Особый интерес представляют безреагентные методы очистки вод от

нефтепродуктов и в частности способ коалесценции. Институтом

«ВНИИХПТнефть» разработано устройство интенсификации процесса очистки,

которое представляет собой трубу с закрепленным в ней одним концом на

проволочных петлях волокнистым материалом. Коэффициент заполнения

(затенения) — 30%, скорость потока 0,2—0,8 м/с Укрупнение частиц нефти на

волокнах обеспечивает повышение эффективности очистки в 1,5—5 раз.

Рассмотренные выше методы очистки имеют недостаточную глубину

извлечения нефтепродуктов. Концентрации нефтепродуктов в очищенных

водах составляют > 0,3 мг/дм3, что не удовлетворяет требованиям очистки

шахтных вод, предъявляемым к предприятиям угольной промышленности. В

мировой практике из перспективных направлений глубокой очистки вод от

нефтепродуктов в различных производствах выделяются специалистами

методы катализационного физико-химического и биологического окисления.

Эти методы могут рассматриваться как наиболее перспективные и для

очистки шахтных вод.

Для очистки воды от фенолов применяются преимущественно

регенеративные, ликвидационные и деструктивные методы.

Из регенеративных методов чаще других используются адсорбция и

эвапарация.

Эвапарационный метод эффективнее применять при высоких концентрациях

фенола.

В качестве сорбента для улавливания фенола широкое распространение

получили полимерные смолы. Преимущества полимерного адсорбента

28

заключаются в том, что он может использоваться многократно,

технологическая схема его применения более проста и требует более низких

капиталовложений. Предварительно фенольную воду обрабатывают серной

кислотой до рН 5,5—6 с отделением в сепараторе органических веществ,

затем освобождают на песчаном фильтре от суспендированных механических

примесей. Обработанная таким образом

вода содержит 4,5-5% фенола и 7—8 % сульфата натрия и очищается

затем сорбционными смолами «Дуолит ES-861» или «Вофатит 1-56».

Японской фирмой "Сумито кагаку кои К.К." предложено сорбировать

содержащиеся в воде фенолы поливинилпиридиновой смолой с последующей

десорбцией в процессе нагрева смолы.

К методам ликвидации фенольных сточных вод относятся тушение кокса

фенольными водами в коксохимической промышленности, сжигание вод в

небольших объемах, испарение на градирнях. Однако при попадании сточной

воды на раскаленный кокс фенол испаряется и загрязняет воздух. Сжигание

же дорого и рекомендуется для небольших предприятий.

Из группы деструктивных методов наиболее широко применяются

биологические методы, из которых используется главным образом очистка

фенольных стоков совместно с бытовыми или условно чистыми водами в

аэротенках с активным илом и на биологических фильтрах.

Начало новому микробиологическому направлению было положено у нас в

стране. Были получены и внедрены в промышленном масштабе

селекционированные культуры бактерий.

На комбинате "Нефтехим" (Болгария) построена установка для локальной

очистки высококонцентрированных (до 50 г/дм

3

) фенольных сточных вод без

предварительного разбавления. Использован селекционированный

высокопроизводительный бактериальный штамм.

Степень очистки по фенолу составляет 99,95%. Остаточное содержание

фенола в очищенных сточных водах 10—15 мг/дм

3

. Производительность

установки по фенолу 1 кг/м

3

*ч.

29

30