Махаринский Е.И. Технология машиностроения

Подождите немного. Документ загружается.

241

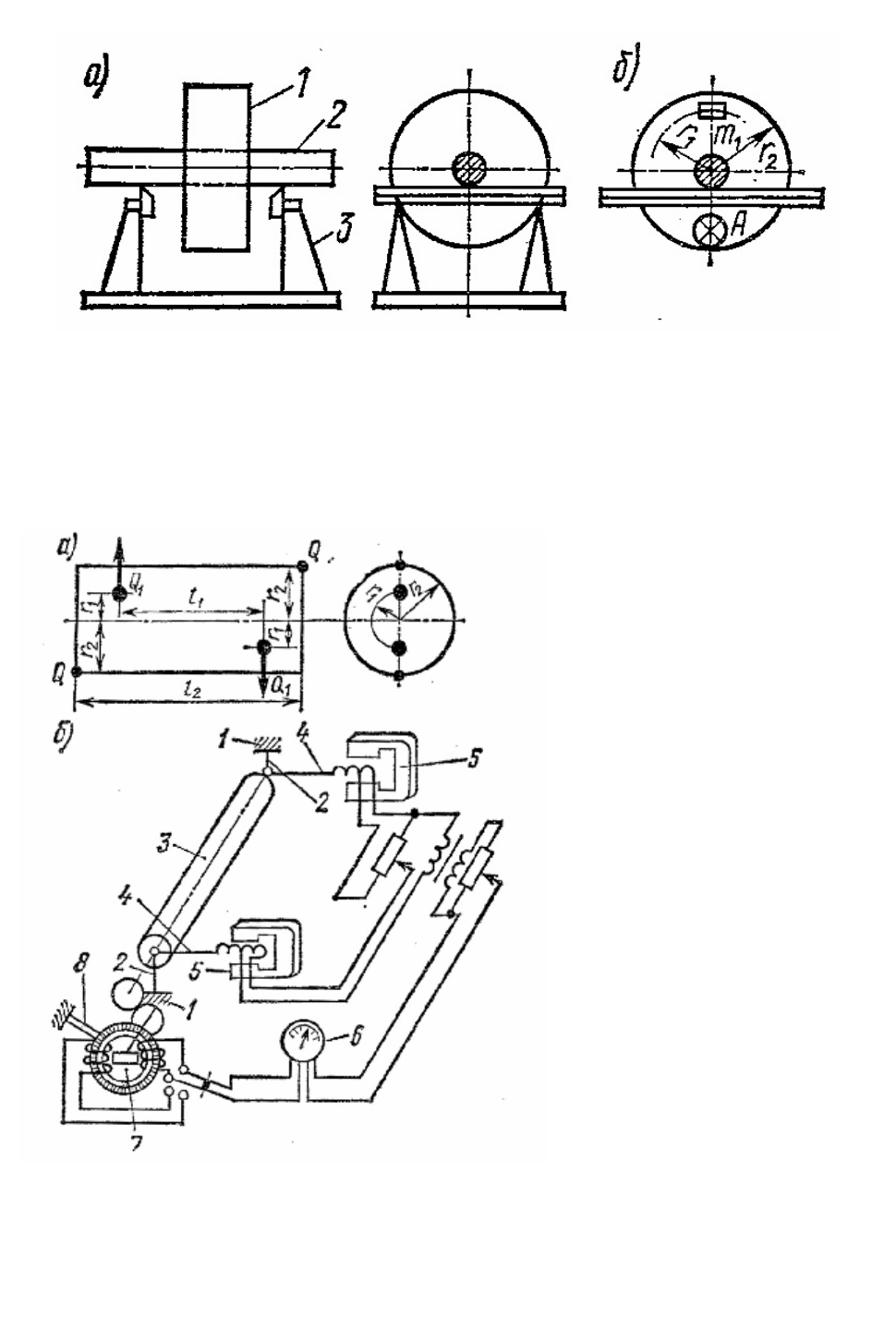

Рис. 5.5. Схема статической балансировки

Масса m

1

противовеса на «легкой» стороне детали или высверленного ме-

талла на «тяжелой» стороне на расстоянии r

1

от оси вращения детали составля-

ет

т

1

= mr/r

1

,

где т — масса детали, r— смещение центра тяжести детали от оси вращения.

Динамическую баланси-

ровку производят при враще-

нии балансируемой детали.

При этом необходимо обес-

печить совпадение оси вра-

щения детали с главной осью

инерции всей системы. Ди-

намическая неуравновешен-

ность вызывается неправиль-

ным распределением массы

металла по длине детали. Ес-

ли в детали имеются две точ-

ки сосредоточения неуравно-

вешенных масс, расположен-

ные по обе стороны оси вра-

щения (рис. 5.6, а), то цен-

тробежные силы создают па-

ру сил Q

1

с моментом

M

1

= (Q

1

/g)r

1

ω

2

l

1

,

где g — ускорение силы

тяжести; ω — угловая ско-

рость; l

t

— расстояние между

точками сосредоточения не-

уравновешенных масс; r

1

– смещение неуравновешенных масс относительно оси

вращения.

При этом центр тяжести детали находится на оси вращения и неуравнове-

шенность при статической балансировке не обнаруживается.

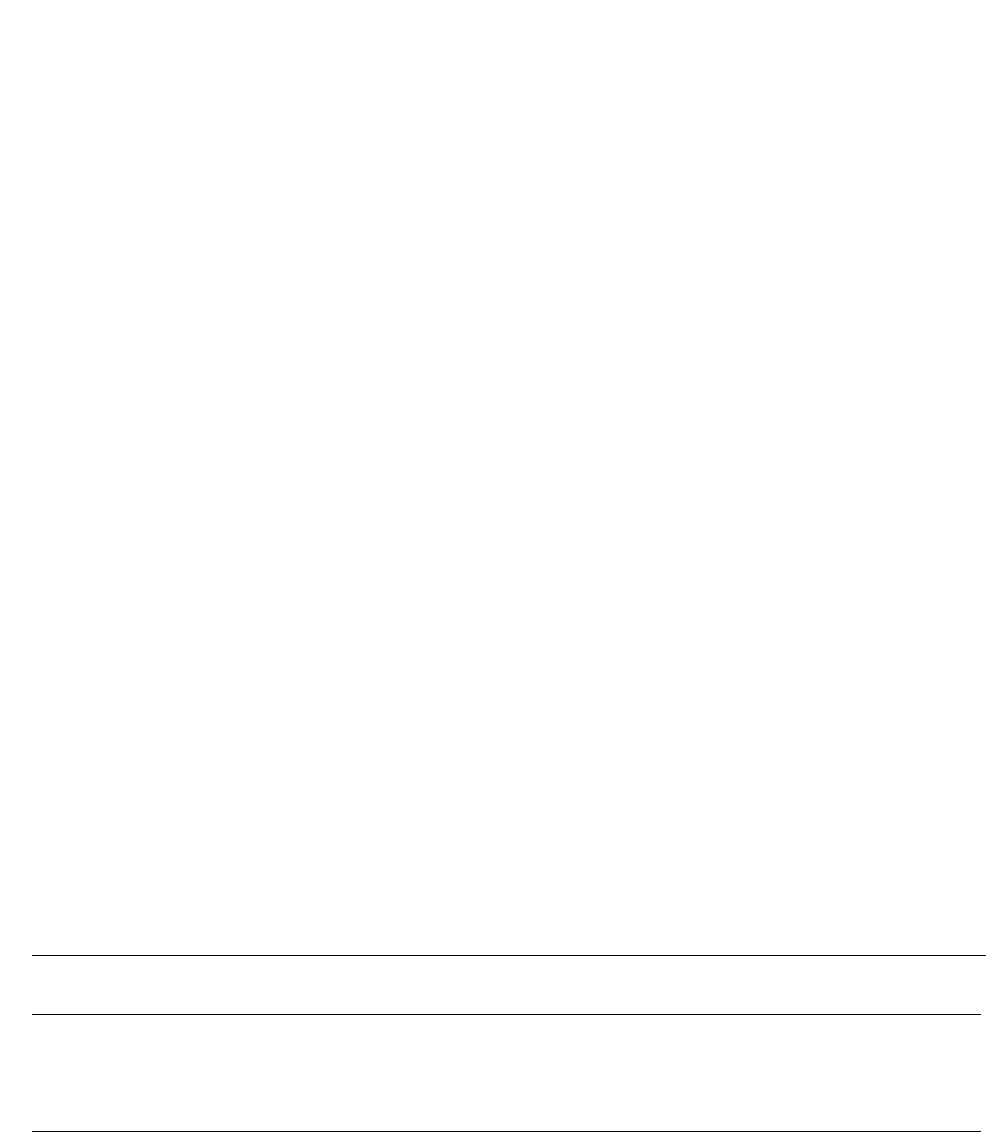

Рис. 5.6. Схема динамической балансировки

242

Для уравновешивания детали следует приложить на радиусе г

2

два равных

груза весом Q в осевой плоскости детали, где сосредоточены неуравновешен-

ные массы, на расстоянии 1

2

, чтобы они создали уравновешивающий момент.

Динамическая балансировка производится всегда при вращении детали,

установленной на гибких опорах. Центробежные силы, вызванные вращением

неуравновешенной детали, создают колебательные движения гибких опор. С

помощью специальных устройств колебания уравновешиваются и определяют-

ся значения и направление дисбаланса.

На рис. 5.6, б приведена схема установки для динамической балансировки.

Балансируемая деталь 3 устанавливается на опоры 1 через плоские пружины 2.

Колебания пружин, вызванные дисбалансом, посредством тяг 4 передаются на

индуктивные преобразователи 5 перемещения, возбуждая в цепи ток с напря-

жением, пропорциональным амплитуде колебаний. Ток вызывает отклонения

стрелки ваттметра 6, градуированного в единицах дисбаланса.

Другая обмотка ваттметра 6 получает ток от генератора 7, ротор которого

вращается синхронно с балансируемой деталью. Статор генератора можно по-

ворачивать с помощью рукоятки 8 во время вращения детали, при этом поло-

жение дисбаланса может быть определено на лимбе (на схеме не показан) по

углу поворота обмотки статора при максимальном отклонении стрелки ватт-

метра. Продолжительность балансировки на этой машине составляет 1. . .2 мин.

Современные устройства для динамической балансировки в значительной

степени автоматизированы; в частности, по шкалам приборов можно опреде-

лить глубину сверления определенного диаметра, массу неуравновешенного

груза, размеры противовесов и др., а также места крепления грузов или места

удаления лишнего металла.

Для взаимного уравновешивания сил инерции деталей машин, движущихся

прямолинейно-возвратно, и для создания равенства масс этих деталей в узлах

машины применяют подгонку масс. Наиболее характерными деталями, тре-

бующими подгонки, являются поршни, шатуны, штоки и др. Так, колебания в

массе поршней вызывают неуравновешенность двигателей; эти колебания чаще

всего создают необработанные внутренние поверхности поршней.

Подгонку по массе обычно производят растачиванием внутреннего пояска

юбки поршня, а у облегченных конструкций поршней – удалением металла с

нижней плоскости и приливов у бобышек под палец, а также растачиванием

специального прилива на внутренней стороне юбки поршня, ниже бобышек под

палец.

Подгонку по массе осуществляют на специальных станках. В современном

машиностроении применяют станки для подгонки по массе с автоматическим

передвижением ползуна (груза) по коромыслу весов посредством электронной

системы. Применение станка для подгонки по массе обеспечивает отклонения

деталей по массе в пределах ±2 г.

243

ЛИТЕРАТУРА

1. Бергман, А. Г. Инструменты и оснастка для работы на поперечно-

строгальных станках / А. Г. Бергман. – Москва : Машиностроение, 1971. – 25 с.

2. Богданов, А. В. Расточное дело / А. В. Богданов. – Москва : Машгиз,

1960. – 232 с.

3. Данилевский, В. В. Технология машиностроения : учебник для технику-

мов / В. В. Данилевский – 5-е изд., перераб. и доп. – Москва : Высш. шк., 1984.

– 416 с.

4. Клименков, С. С. Проектирование и производство заготовок : учебник

для вузов / С. С. Клименков. – Витебск : УО «ВГТУ», 2004. – 385 с.

5. Контрольно- измерительные приборы и инструменты : учебник для нач.

проф. образования / С. А. Зайцев [и др.]. – Москва : Издательский центр «Ака-

демия», 2005. – 464 с.

6. Копылов, Р. Б. Работа на строгальных и долбежных станках / Р. Б. Копы-

лов. – Ленинград : Лениздат, 1975. – 392 с.

7. Комлев, А. П. Справочник молодого фрезеровщика / А. П. Комлев. –

Минск : Вышэйшая школа, 1981. – 288 с.

8. Лоскутов, В. В. Сверлильные и расточные станки / В. В. Лоскутов. – Мо-

сква : Машиностроение, 1981. – 151 с.

9. Махаринский, Е. И. Основы технологии машиностроения: учебник /

Е. И. Махаринский, В. А Горохов. – Минск : Вышэйшая школа, 1997. – 423 с.

10. Ничков, А. Г. Фрезерные станки / А. Г. Ничков. – 2-е изд. перераб и

доп. – Москва : Машиностроение, 1984. – 160 с.

11. Похоровский, А. Д. Наладка и эксплуатация координатно-расточных

станков / А. Д. Похоровский. – Москва : Машиностроение, 1978. – 51 с.

12. Специальные способы литья : справочник / В. А. Ефимов [и др.] ; под

общ. ред. В. А. Ефимова. – Москва : Машиностроение, 1991. – 436 с.

13. Фещенко, В. Н. Токарная обработка / В. Н. Фещенко, Р. Х. Махмутов. –

Москва : Высшая школа, 1996. – 123 с.

14. Холмогорцев, Ю. П. Оптимизация процессов обработки отверстий /

Ю. П. Холмогорцев. – Москва : Машиностроение, 1984. – 184 с.

244

УЧЕБНОЕ ИЗДАНИЕ

Махаринский Ефим Ильич

Ольшанский Валерий Иосифович

Беляков Николай Владимирович

Махаринский Юрий Ефимович

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

пособие для абитуриентов и студентов ФПКиПК

Редактор Меницкий И.Д.

Компьютерная верстка Беляков Н.В.

Корректор Покатович Т.К.

Технический редактор Герасимова О.С.

Подписано к печати

24.05.2006

Формат 60x84 1/16

Усл. печ. лист

16,3 Уч.-изд. лист

15,2

Печать ризографическая Тираж

100 экз. Заказ №

Отпечатано на ризографе учреждения образования «Витебский государственный

технологический университет»

Лицензия №02330/0133005 от 1 апреля 2004г.

210035 Республика Беларусь, г. Витебск, Московский пр., 72