Махаринский Е.И. Технология машиностроения

Подождите немного. Документ загружается.

161

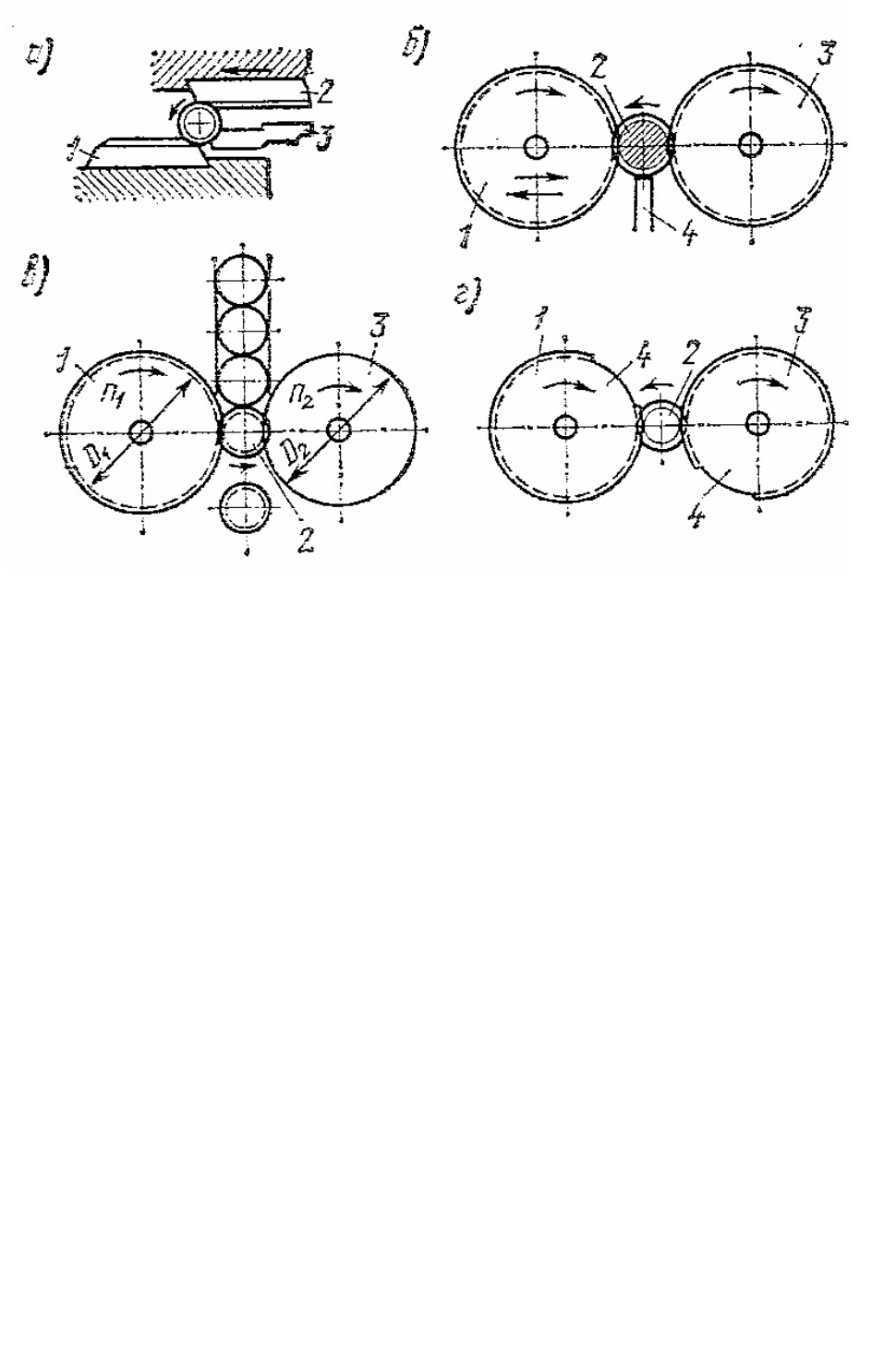

Рис. 3.93. Накатывание резьбы плоскими плашками

При применении цилиндрических вращающихся роликов резьбу можно

накатывать тремя видами подач: тангенциальной, радиальной, осевой.

Накатывание можно выполнять одним (рис. 3.93, в), двумя (рис. 3.93, б) и

тремя роликами. На рис. 3.93, б оба ролика 1 и 3 вращаются непрерывно; при

вращении ролик 1 получает радиальную подачу (от механического привода или

гидропривода); при достижении требуемой глубины резьбы наступает выдерж-

ка с неизменным межцентровым расстоянием, затем ролики отходят друг от

друга. В процессе накатывания цилиндрическую заготовку 2 поддерживает нож

4, установленный между роликами. Профиль нарезки на периферии роликов

является зеркальным отображением резьбы изделия.

Непрерывное накатывание резьбы роликами может производиться с тан-

генциальной подачей (рис. 3.93, в) двумя роликами 1 и 3 разных диаметров

(D

1

>D

2

) с одинаковой частотой вращения, причем расстояние между центрами

роликов остается постоянным. При этом способе нет надобности в ноже, под-

держивающем заготовку 2.

На рис. 3.93, г показана схема накатывания резьбы с тангенциальной пода-

чей двумя затылованными роликами 1 н 3. У каждого такого ролика имеется:

загрузочно-разгрузочная часть 4 (срез), образованная путем срезания резьбы по

радиусу ниже внутреннего диаметра резьбы, затылованная заборная часть, ка-

либрующая часть, затылованная освобождающая часть. Ролики 1 и 3 устанав-

ливают на станке с постоянным расстоянием между их центрами, рассчитан-

ным на получение резьбы заданного диаметра. Вращение роликов синхронно.

Заготовка 2 подается автоматически в момент, когда срезы 4 роликов будут на-

162

ходиться друг против друга. Накатывание резьбы происходит за один оборот

роликов.

Такие ролики иногда бывают многоцикличными: на одном ролике делают

несколько загрузочно-разгрузочных участков (срезов) 4 и соответствующее ко-

личество остальных указанных выше участков (второй ролик в этом случае бе-

рут цилиндрический, обычного профиля). В рабочее положение заготовку уста-

навливают специальным сепаратором последовательно, по мере подхода срезов

4 ко второму (обычному) ролику. За один оборот ролика может быть накатано

от 1 до 7 заготовок. Шероховатость поверхности резьбы при накатывании заты-

лованными роликами несколько повышается.

Накатыванием можно получить резьбу диаметром от 0,3 до 150 мм на де-

талях из сталей твердостью НВ 120...340, а также из цветных металлов и спла-

вов с точностью по 5-му квалитету и с шероховатостью поверхности

Rа=0,2...0,1 мкм. Скорость накатывания резьбы на деталях из сталей с пределом

прочности 400,..800 МПа составляет 40... 80 м/мин.

3.4. Методы предварительной и чистовой обработки плоских поверхностей

Плоские поверхности как правило обрабатывают строганием, долблением,

фрезерованием, шлифованием и протягиванием.

Строгание и долбление наиболее применимы в серийном, особенно в мел-

косерийном и единичном производствах, так как для работы на строгальных и

долбежных станках не требуется сложных приспособлений и инструментов.

Однако эти виды обработки малопроизводительны. Низкая производительность

объясняется тем, что обработку ведут одним или небольшим числом резцов с

потерями времени на обратные холостые ходы.

Обработку строганием производят резцами, сходными по форме с токарны-

ми, на строгальном станке. Однако в отличие от токарной обработки строгание

выполняют прерывисто со снятием стружки при поступательно-прямолинейном

движении заготовки или резца.

Скорости резания при этих видах обработки небольшие, так как возвратно-

поступательное движение с большими скоростями вызывает большие силы

инерции при движении узлов станка. Так, например, при строгании заготовок

из чугуна для черновой обработки рекомендуется скорость резания 15...20

м/мин, для чистовой – 4... 12 м/мин с глубиной резания соответственно 0,5...0,8

и 0,08 мм. Шероховатость поверхности при тонком строгании Rа=0,8 мкм.

В зависимости от служебного назначения и обрабатываемого материала

строгальные резцы подразделяются по следующим признакам: 1) материалу

режущей части; 2) форме; 3) типу. Режущая часть строгальных резцов изготав-

ливается из быстрорежущей стали или твердых сплавов.

163

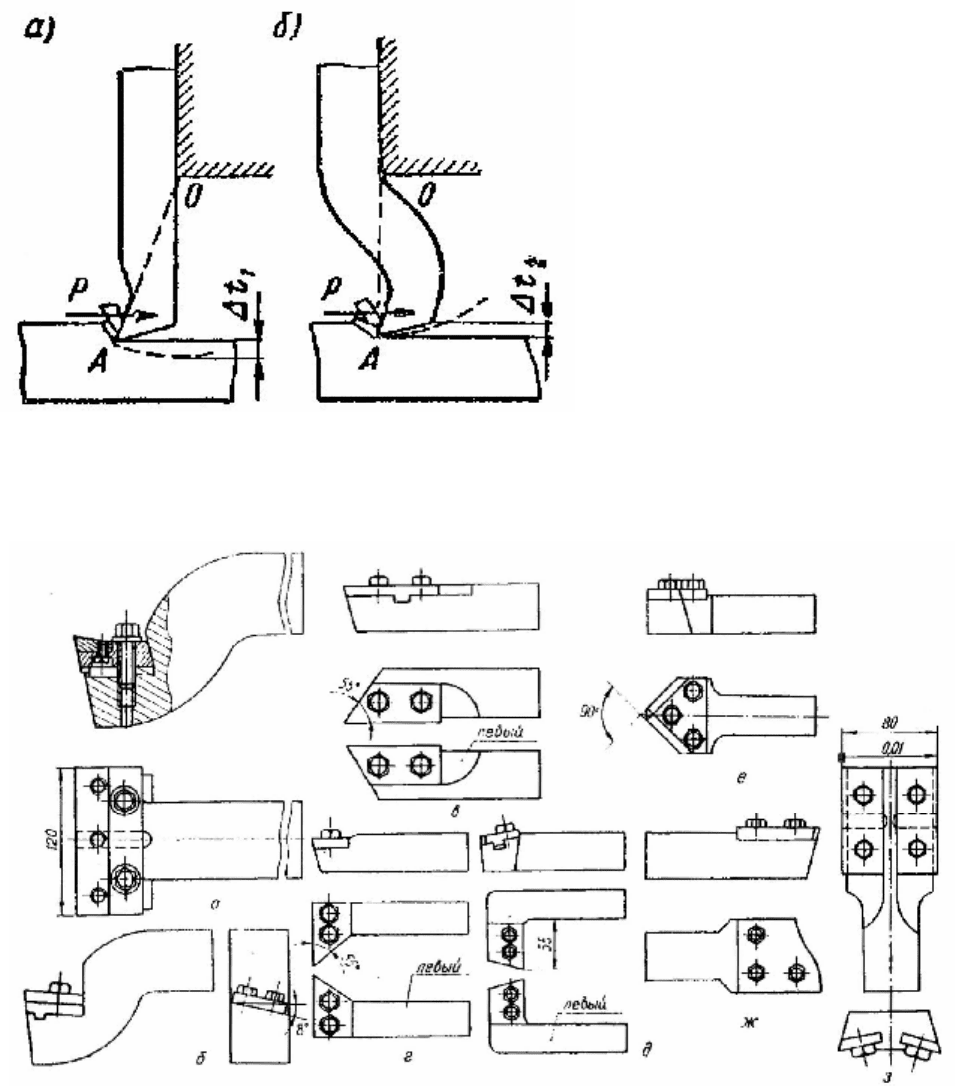

По форме стержня разли-

чают прямые (рис. 3.94-а) и

изогнутые (рис. 3.94-б). В пер-

вом случае в результате упру-

гой деформации стержня рез-

ца под действием силы реза-

ния Р его вершина А смещает-

ся так, что глубина резания

увеличивается с увеличением

силы резания. Это приводит к

потере устойчивости процесса

резания (к автоколебаниям).

При работе изогнутого резца

указанная упругая деформа-

ция вызовет не увеличение, а

уменьшение глубины резания, что приводит к устойчивому резанию.

Рис. 3.95. Строгальные чистовые резцы с механическим креплением режущих

пластин из быстрорежущей стали:

а, б– для обработки плоскостей; в– для обрезки; г– для обработки направляющих типа

«ласточкин хвост»; д– подрезной; в– для обработки V-образных направляющих: ж– про-

фильный; з– для обработки пазов

Однако прямые строгальные резцы имеют некоторые преимущества по сравне-

нию с изогнутыми:

1) прямой резец можно установить с меньшим вылетом, чем изогнутый,

что повышает его жесткость;

Рис. 3.94. Схема строгания прямым (а) и на-

клонным (б) резцами

164

2) прямые резцы можно изготавливать двухсторонними, сокращая расход

металла на державки;

3) прямые резцы проще в изготовлении.

На рис. 3.95 показаны различные типы строгальных резцов.

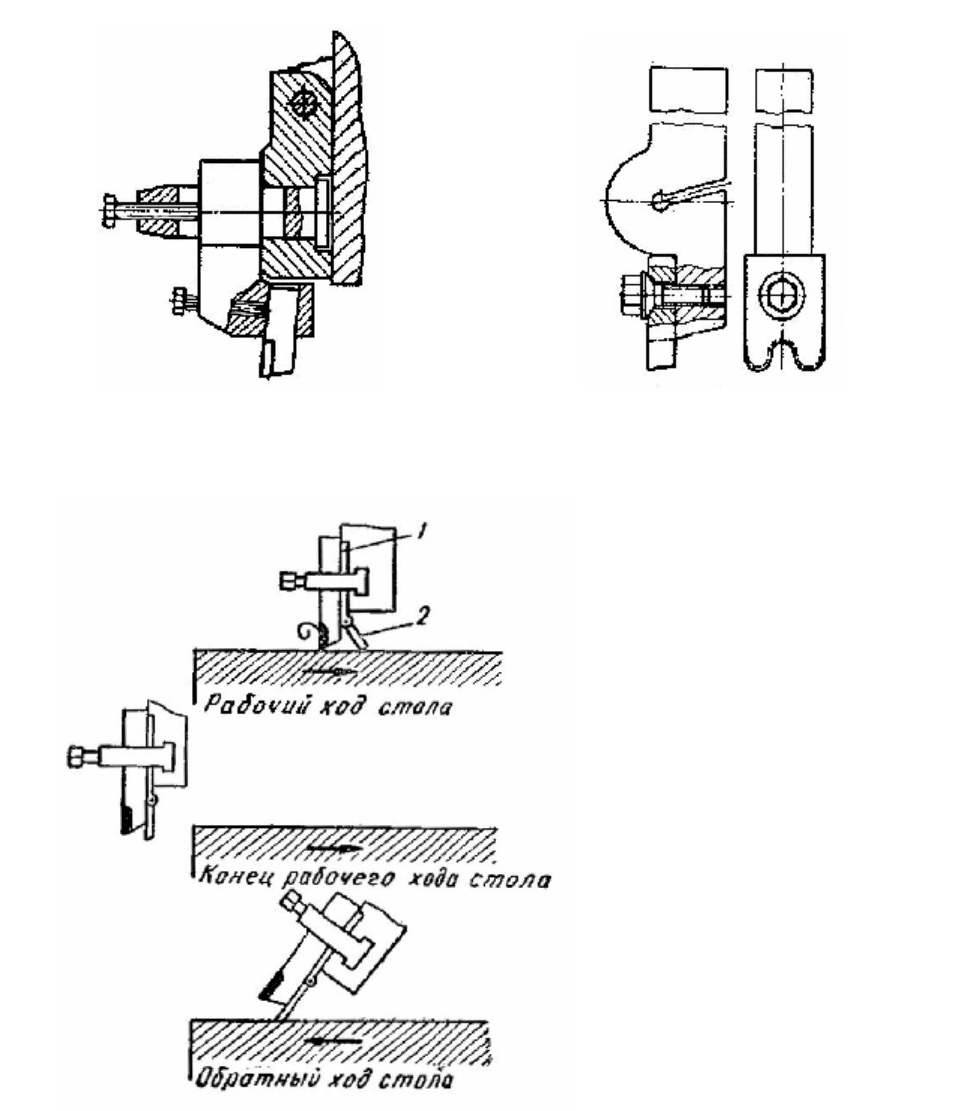

Для крепления резцов

достаточное распространение

нашли различные державки.

Державка для крепления про-

ходных и подрезных резцов

показана на рис. 3.96, а для

фасонных резцов – на рис.

3.97.

При строгании горизон-

тальных поверхностей и пазов

резец при обратном ходе набе-

гает задней гранью на обраба-

тываемую поверхность и, по-

ворачивая откидную доску,

несколько приподнимается.

Благодаря этому режущая

кромка резца при обратном

ходе не прижимается со зна-

чительной силой к обработан-

ной поверхности и изнашива-

ется. На рисунке 3.98 показано

простейшее приспособление

для подъема резца при обрат-

ном ходе. Пластина 1 устанавливается в резцедержателе под резцом. Конец

Рис. 3.97. Пружинящая

державка для фасонных

резцов

Рис. 3.96. Державка для

проходных резцов

Рис. 3.98. Простейшее приспособление для

подъема резца при обратном ходе

165

створки 2 расположен ниже вершины резца и она при рабочем ходе свободно

откидывается назад. В конце рабочего хода створка принимает вертикальное

положение, а при обратном ходе упирается в деталь и поднимает резец, не да-

вая ему соприкасаться с обработанной поверхностью.

Обрабатываемые строганием заготовки закрепляются:

1) на столе станка с помощью универсальных крепежных элементов;

2) в машинных тисках;

3) на угольниках и призмах;

4) на магнитных плитах;

5) на поворотных столах.

Универсальные строгальные станки подразделяют на продольно- и попе-

речно-строгальные.

Продольно-строгальные станки подразделяют на одностоечные, двухстоеч-

ные и портальные. Имеются специализированные строгальные станки — кромко-

строгальные, копировально-строгальные и др.

Длина столов продольно-строгальных станков зависит от их назначения и

достигает 12... 15 м. Стол может двигаться с помощью реечных передач или гид-

равлических устройств. В последнем случае можно достигнуть более высокой

скорости хода стола и более плавного реверсирования.

У поперечно- и продольно-строгальных станков резцедержатель вместе с

резцом может поворачиваться в вертикальной плоскости при обратном ходе. Для

установки резца по высоте суппорт с резцедержателем можно перемещать в вер-

тикальном направлении. Для обработки наклонных поверхностей суппорт мо-

жет быть повернут на требуемый угол.

На строгальных станках чаще всего обрабатывают плоскости. На круп-

ных продольно-строгальных станках, снабженных несколькими суппортами,

можно одновременно строгать несколько плоскостей на разных сторонах заго-

товки.

На долбежных станках резец при долблении совершает только возвратно-

поступательное движение в вертикальном направлении, а движение подачи

осуществляется заготовкой.

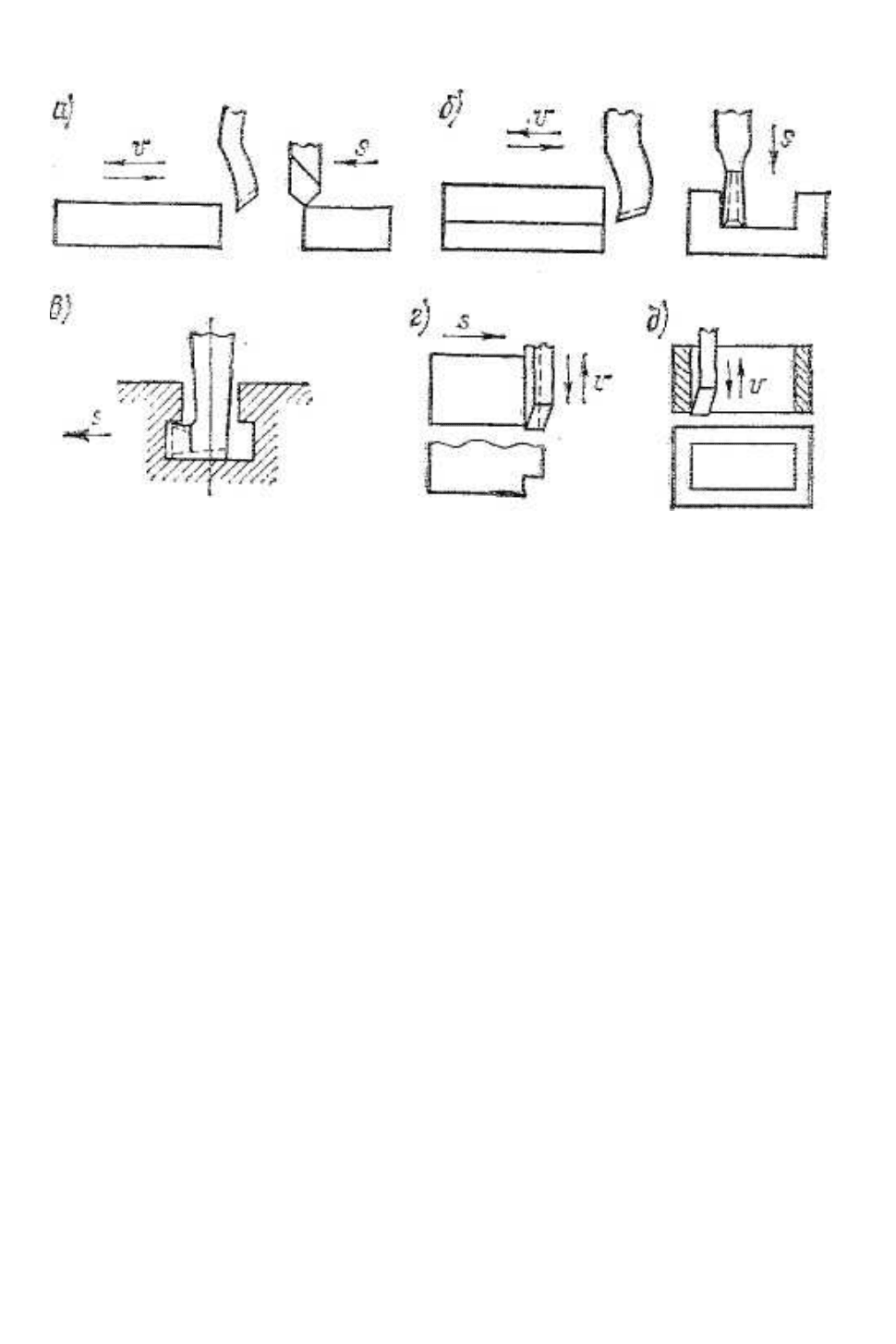

Схемы обработки, реализуемые на строгальных и долбежных станках, пока-

заны на рис. 3.99.

Долбежные станки чаще всего применяют для долбления шпоночных пазов,

канавок, профильных отверстий. Наиболее характерные схемы строгания и

долбления приведены на рис. 3.99.

При строгании и долблении резцы устанавливают на размер обычно по

разметке или по шаблонам и реже с помощью «пробных стружек». Обрабаты-

ваемые заготовки устанавливают непосредственно на столе станка, выверяют с

помощью клиньев и подкладок и закрепляют прихватами и другими нормали-

зованными зажимами.

Вспомогательное время при работе на строгальных и долбежных станках

относительно велико, что еще больше снижает производительность. В некото-

рых случаях при одновременной обработке нескольких заготовок применяют

простейшие установочно-зажимные приспособления. Наиболее выгодно на

166

продольно-строгальных станках обрабатывать длинные и узкие плоскости, на-

пример, кромки стальных листов и плит, направляющие станин металлообраба-

тывающих станков и т. п.

Рис. 3.99. Схемы строгания и долбления: а — строгание плоскости; б – стро-

гание паза; в — строгание Т-образного паза; г — долбление углового профиля;

д — долбление прямоугольного отверстия (v — главное движение резания; s –

движение подачи)

Точность работы на продольно-строгальных станках обусловливается

главным образом квалификацией и опытом рабочего, а также качеством и со-

стоянием станка. На ряде станкостроительных заводов при чистовом строгании

станин станков достигнута такая точность, что отпадает необходимость в шаб-

рении, так как отклонения от прямолинейности не превышают 0,02 мм на 1 м

длины и 0,05 мм на всю длину станины. В обычных условиях погрешность об-

работки на строгальных станках не выходит за пределы 0,1...0,2 мм на 1 м дли-

ны.

При чистовой обработке вследствие тихоходности строгальных станков

следует применять широкие резцы с шириной режущей кромки 15...40 мм и

большие подачи (10...25 мм/дв. ход) в зависимости от требуемых точности и

шероховатости обрабатываемой поверхности.

Долблением обрабатывают поверхности внутренних контуров, когда не-

возможно или затруднительно выполнять эту операцию на другом станке.

Процессы строгания и долбления аналогичны, однако в первом случае (при

работе на продольно-строгальных станках) движение резания придается заго-

товке, а движение подачи – резцу; во втором – движение резания придается

резцу, а движение подачи – заготовке, причем движение подачи осуществляет-

ся в плоскости, перпендикулярной направлению движения резца.

Обработка плоских поверхностей фрезерованием. В массовом производст-

ве фрезерование совершенно вытеснило применявшееся ранее строгание и час-

тично долбление. При обработке фрезерованием можно обеспечить значитель-

167

но большую производительность —• благодаря применению многолезвийного

инструмента можно обрабатывать в единицу времени значительно большую

поверхность.

Производительность фрезерования выше еще и потому, что можно одно-

временно обрабатывать несколько заготовок несколькими одновременно рабо-

тающими инструментами. Кроме того, сокращается продолжительность рабо-

чих и холостых ходов заготовки и инструмента.

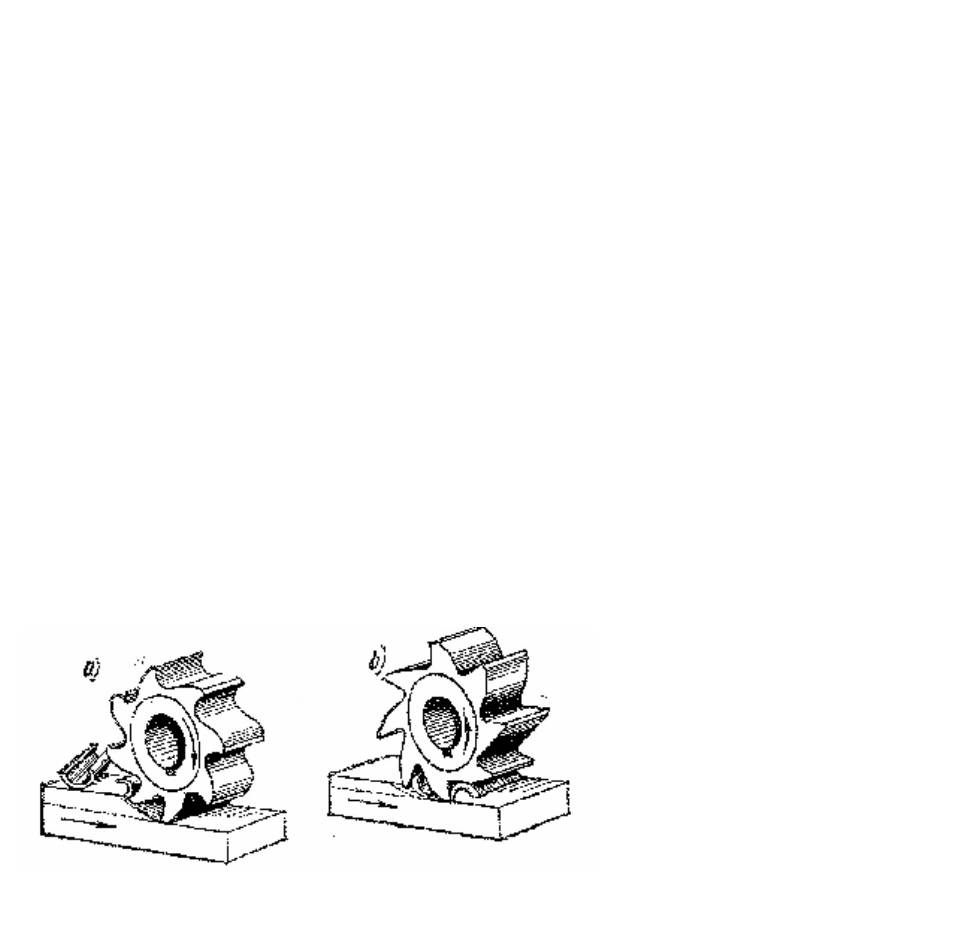

На фрезерных станках плоские поверхности можно обрабатывать цилинд-

рическими фрезами при движении стола станка с закрепленной заготовкой на-

встречу направлению движения зубьев, т, е. методом встречного фрезерования

(рис. 3.100, а) или в том же направлении методом попутного фрезерования (рис.

3.100, б). В обоих случаях стружка, снимаемая каждым зубом фрезы, имеет форму

запятой, но в первом случае толщина стружки постепенно увеличивается в про-

цессе резания, а во втором – уменьшается.

Преимущество встречного фрезерования заключается в плавном увеличении

нагрузки на зуб и во врезании зубьев в металл под коркой. Недостатком этого ме-

тода является стремление фрезы оторвать заготовку от поверхности стола.

Точность фрезерования зависит от типа станка, инструмента, режимов ре-

зания и других факторов. При фрезеровании может быть достигнута точность по

8... 11-му квалитетам, а при

скоростном и тонком фрезе-

ровании — до 7-го квалитета.

Шероховатость поверхности

при чистовом фрезерова-

нии Ra=6,3...1,6 мкм.

Методы формообразо-

вания на фрезерных станках.

На фрезерных станках обра-

батывают: 1) плоскости (го-

ризонтальные, вертикальные

и наклонные); 2) уступы; 3) пазы прямоугольные (открытые, полуоткрытые и

закрытые); 4) Т-образные пазы (открытые и полуоткрытые); 5) направляющие

типа «ласточкин хвост» (охватывающие и охватываемые); 6) многогранники.

Также на фрезерных станках обрабатывают угловые канавки (на периферии и

торце цилиндра или конуса); прямоугольные выступы кулачковых муфт; зубья

зубчатых колес и реек; окна; фасонные поверхности. Главным движением реза-

ния на фрезерном станке является вращение инструмента (фрезы). Движение

подачи (продольной, поперечной и вертикальной) осуществляет заготовка. При

помощи круглого поворотного стола заготовке можно сообщать круговую по-

дачу.

Обработку открытых относительно широких плоскостей без уступов с не-

большими уступами обычно осуществляют торцовыми фрезами, диаметр D ко-

торых выбирают в зависимости от ширины фрезерования В. D= (1,25…1,5)В.

Рис. 3.100. Схемы встречного и попутного

фрезерования

168

При фрезеровании плоскости без уступа в

заготовке из конструкционной стали необходимо

сдвинуть ось фрезы так, как это показано на

рис. 3.101. Сдвиг К= (0,03…0,05)D. При этом ре-

зание каждый зуб фрезы начинает при меньшей

толщине среза. При обработке жаропрочной ста-

ли сдвиг нужно сделать в противоположную

сторону. Такая настройка станка обеспечивает

повышение стойкости фрезы.

Схема, показанная на рис. 3.102, реализуется

на вертикально-

фрезерном станке.

Такую плоскость

можно обработать и

на горизонтально-

фрезерном станке,

но тогда она должна

располагаться вер-

тикально. Плос-

кость, наклонную к другим под углом α, можно

фрезеровать, если расположить заготовку так, что-

бы эта плоскость была параллельна подаче.

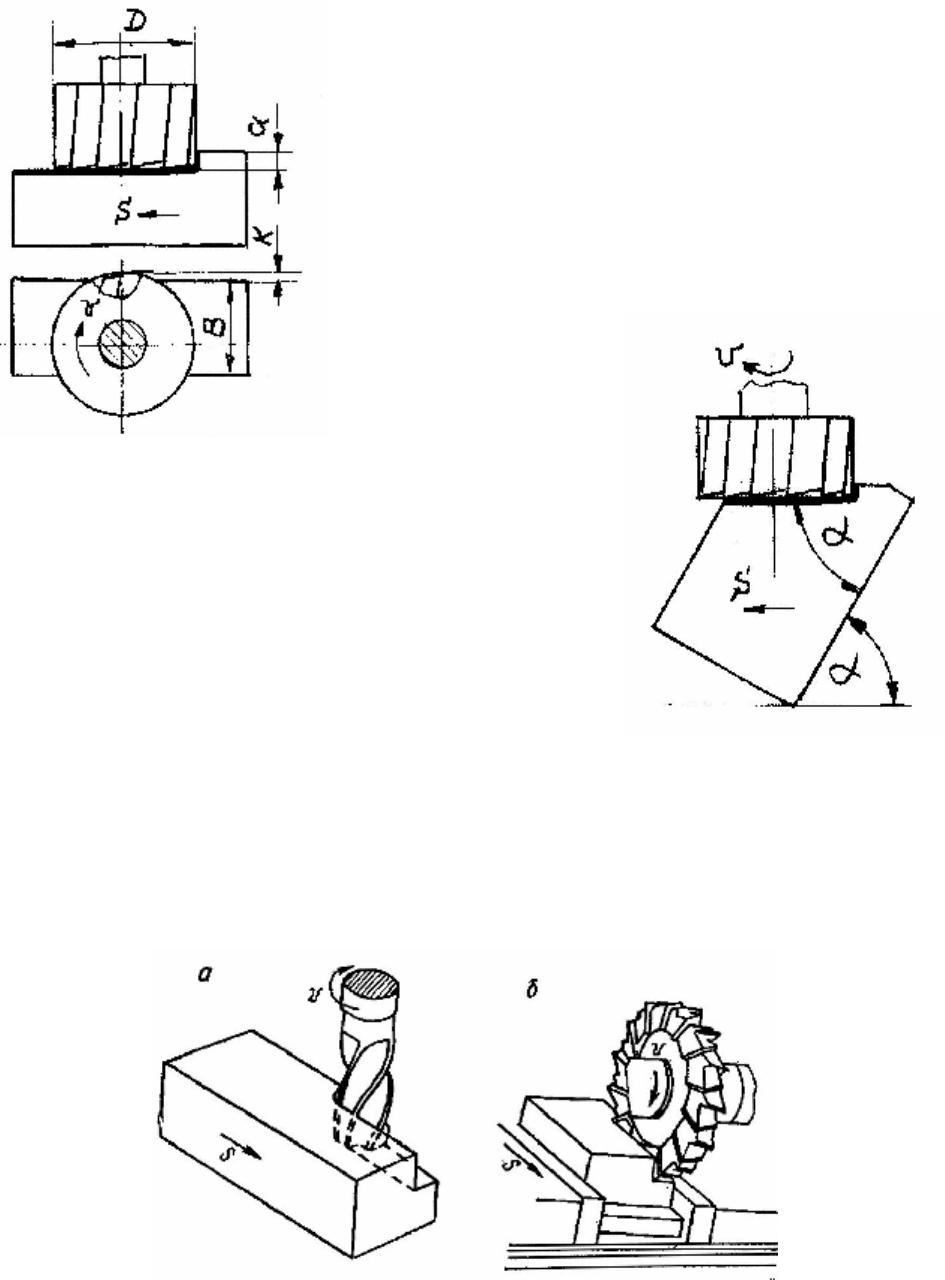

Схемы фрезерования уступов показаны на

рис. 3.103. Уступ можно обрабатывать либо конце-

вой (рис. 3.103.б, на вертикально-фрезерном стан-

ке), либо дисковой фрезой (рис. 3.103.б, на гори-

зонтально-фрезерном станке). Ширина дисковой и

диаметр концевой должны быть больше ширины

уступа. Набором дисковых фрез (рис. 3.104) можно одновременно фрезеровать

2 уступа.

Рис. 3.103. Схемы фрезерования уступов

концевой и дисковой фрезами

Рис. 3.101. Схема фрезеро-

вания плоскости без усту-

па

Рис. 3.102. Схема

фрезерования наклонной

плоскости

169

Обработка прямоугольных и

шпоночных пазов производится дис-

ковыми, концевыми и шпоночными

фрезами, а пазов для сегментных

шпонок – специальными фрезами. От-

крытые прямоугольные пазы чаще

всего фрезеруют трехсторонними

дисковыми фрезами, а полуоткрытые

и закрытые – концевыми.

Т-образные пазы обрабатывают за

несколько операций. Сначала фрезе-

руется прямоугольный паз шириной а

и глубиной h концевой или дисковой

трехсторонней фрезой, затем специальной фрезой для Т-образных пазов, разме-

ры которой соответствуют размерам паза, фрезеруют внутреннюю часть паза с

размерами b и с. Фаски в размер е обрабатывают концевыми или дисковыми

угловыми фрезами. Один из вариантов последовательности обработки Т- об-

разного паза показан на рис. 3.105.

Рис. 3.105. Последовательность фрезерования Т- образного паза

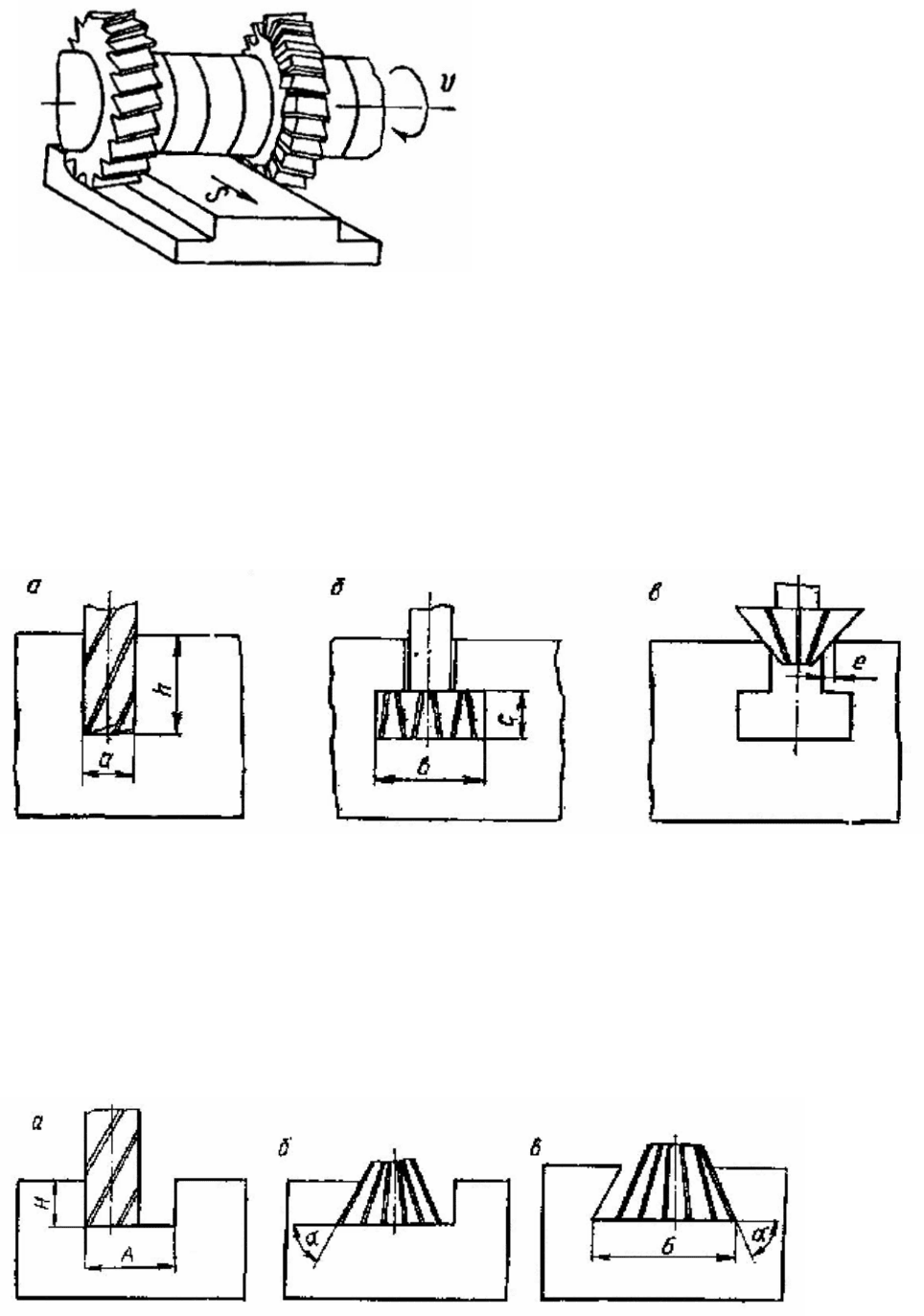

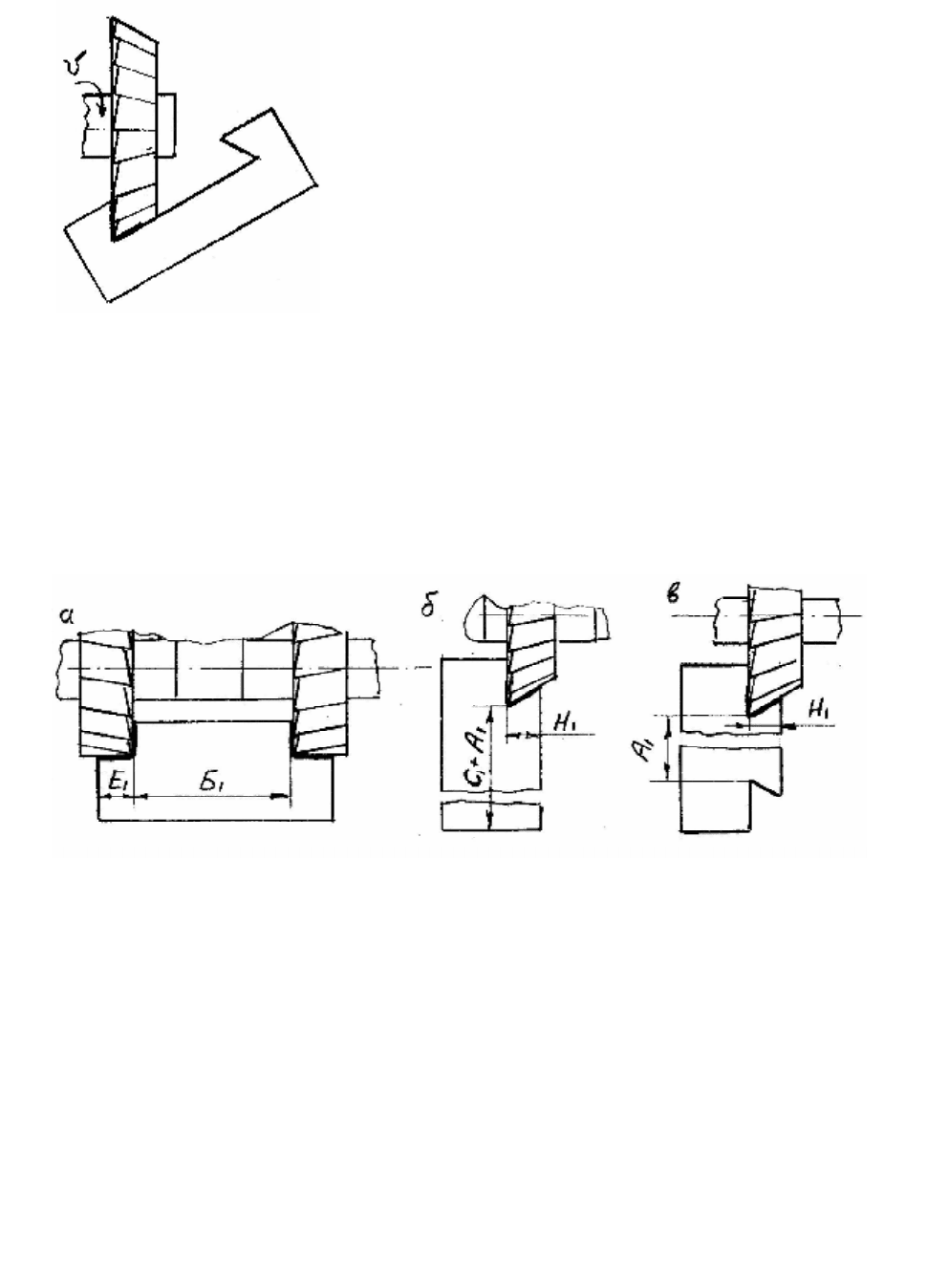

Обработка направляющих типа «ласточкин хвост» также осуществляется

за несколько операций. Последовательность обработки охватывающих направ-

ляющих на вертикально-фрезерном станке показана на рис. 3.106. Прямоуголь-

ный паз можно обрабатывать дисковой трехсторонней фрезой, а углы не только

концевой, но и дисковой одноугловой фрезой (рис. 3.107). Вариант последова-

тельности обработки охватываемых направляющих типа «ласточкин хвост» по-

казан на рис. 3.108.

Рис. 3.106. Фрезерование паза типа «ласточкин хвост»

Рис. 3.104. Фрезерование уступа

набором дисковых фрез

170

Фасонная поверхность на фрезерном станке

может быть обработана: 1) фасонной фрезой или

набором фрез (рис. 3.109); 2) комбинированием

двух подач (по разметке, или с помощью систе-

мы с ЧПУ); 3) с помощью копиров.

Копиры представляют собой основную деталь

копировального устройства, очертания которой

определяют траекторию движения режущего ин-

струмента и соответствуют профилю обрабаты-

ваемой поверхности.

Системы управления процессом копирова-

ния подразделяют на системы прямого и непря-

мого действия. При прямом действии контакт ко-

пировального ролика (пальца) и копира обес-

печивается силой тяжести груза, силой гидрав-

лического давления или силой сжатия пружины. В системах непрямого дейст-

вия копировальный ролик находится в соприкосновении с копиром под действи-

ем незначительной силы, измеряемой долями ньютона. Копировальный ролик

является промежуточным подвижным

Рис. 3.108. Вариант последовательности обработки охватываемых направ-

ляющих типа «ласточкин хвост»

элементом, незначительные перемещения которого, составляющие сотые или де-

сятые доли миллиметра, в виде команд передаются в специальные усилительные

устройства, выходные элементы которых воздействуют на исполнительные меха-

низмы и перемещают режущий инструмент и (или) обрабатываемую заготовку.

На рис. 3.110, а приведена схема копировальной обработки по системе пря-

мого действия с механическим управлением. Стол 9 перемещается ходовым вин-

том 8 от редуктора 7. На столе 9 установлены копир 1 и заготовка 10. При

движении стола палец 2 с бабкой 3 под действием копира 1 сжимает пружи-

ну 4 и перемещается в вертикальном направлении по стойке 5. Фреза 6, имею-

щая форму и размеры пальца 2, обрабатывает заготовку, придавая ей форму ко-

пира.

Рис. 3.107. Обработка

дисковой одноугловой

фрезой