Лобасова М.С. Тепломассообмен

Подождите немного. Документ загружается.

МОДУЛЬ 4. ТЕПЛООБМЕН ИЗЛУЧЕНИЕМ

Лекция 30. Лучистый теплообмен между газом и оболочкой. Примеры практических задач

Тепломассообмен. Курс лекций 241

вана рекуперативными теплообменными аппаратами. С их помощью воздух

и газообразное топливо, подаваемые в горелки, подогреваются до требуемой

температуры. В методических печах нагреваемый материал и газовая среда,

как правило, взаимно перемещаются противотоком (навстречу друг другу).

Прямоточную схему практически не применяют из-за больших потерь тепла

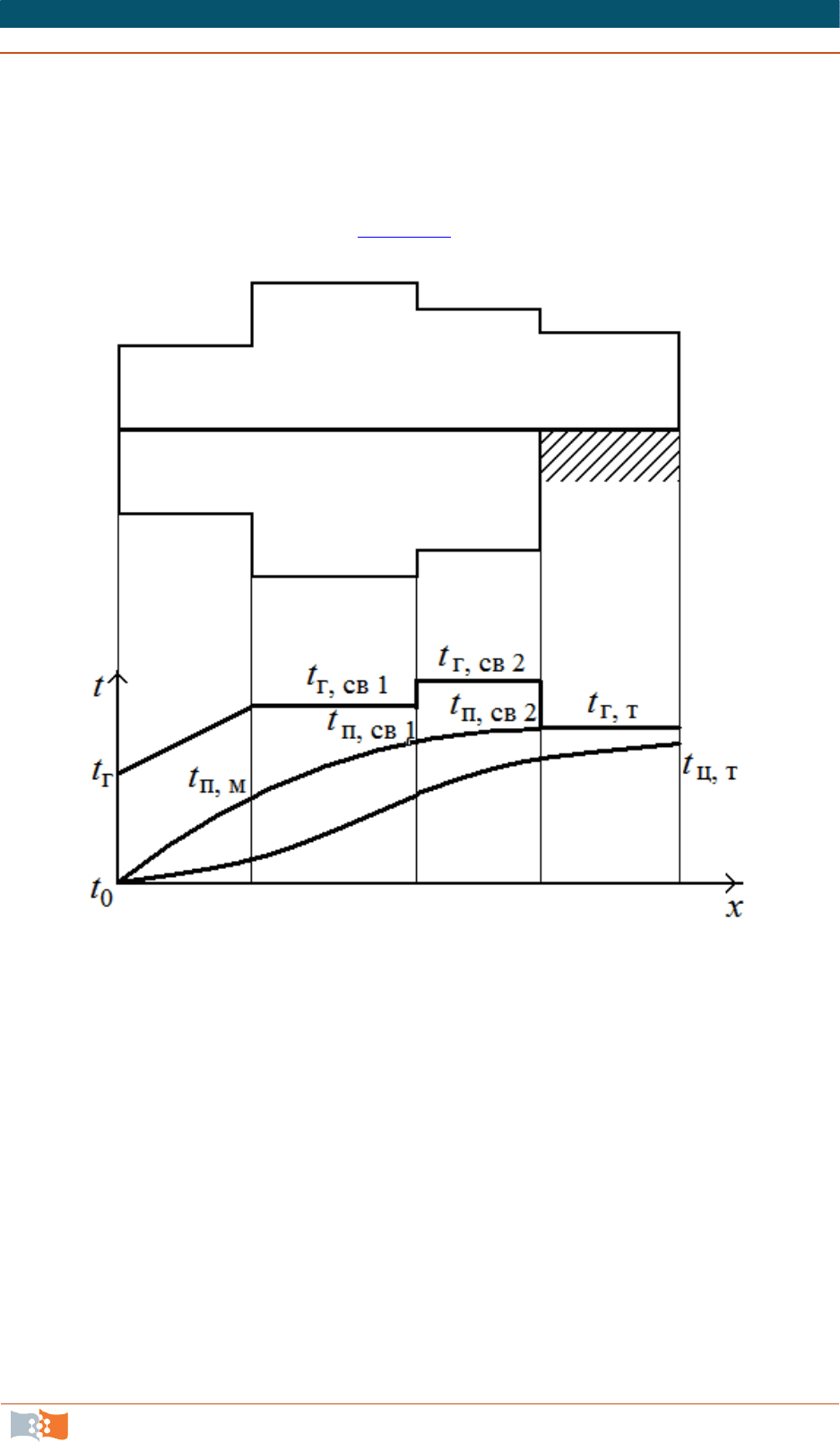

с уходящими дымовыми газами (рис. 3

0.4).

Рис. 30.4

По теплотехническим условиям методическая печь делится на три зо-

ны: методическую зону, сварочную и томильную. Конструктивно зон может

быть больше, это определяется особенностями нагрева заготовок. В методи-

ческой зоне горелок нет, нагрев металла осуществляется теплом уходящих

дымовых газов, температура которых уменьшается по длине зоны. Нагрев

в сварочной и томильной зонах осуществляется при помощи длиннопламен-

ных горе

лок, обеспечивающих постоянную по длине зоны температуру ды-

мовых газов. Томильная зона, или зона сплошного пода, предназначена для

выравнивания температуры так называемых «черных полос» – мест сопри-

косновения заготовок с водоохлаждаемыми трубами при двустороннем их

нагреве в методической и сварочной зонах. В ней всегда осуществляется

только односторонний нагрев заготовок. В некоторых печах томильная зона

может отсутствовать, для этого прогреваемая толщина заготовок должна

МОДУЛЬ 4. ТЕПЛООБМЕН ИЗЛУЧЕНИЕМ

Лекция 30. Лучистый теплообмен между газом и оболочкой. Примеры практических задач

Тепломассообмен. Курс лекций 242

быть 0,12 мS . От режима нагрева (наличия методической зоны) печь полу-

чила свое название.

Рассмотрим наиболее распространённую конструкцию методической

печи, включающую две сварочные зоны (схематическое изображение печи

представлено на рис. 30.4). В рассматриваемой печи используется противо-

точная схема движения газа и металла, который перемещается по водоохла-

ждаемым глиссажным трубам. В методической и сварочных зонах осуществ-

ляет

ся двусторонний нагрев заготовок прямоугольного поперечного сечения,

выполненных из различных марок углеродистых сталей. Мощность горелок

над и под изделиями – одинаковая.

По технологическим условиям температура нагреваемых изделий на

выходе из методической печи должна быть не ниже 1200

о

С и не выше

1250

о

С. Обычно считают, что первая – это температура центра изделия, а

вторая – его поверхности. Минимальная температура определяет пластиче-

ское состояние металла, при котором ещё возможны ковка или прокатка.

Превышение максимальной температуры приводит к изменению структуры

металла. В том и другом случае изделие бракуется, поэтому основной зада-

чей при проектировании нагревательной печи является обесп

ечение пра-

вильного режима нагрева изделий. Кроме достижения требуемых конечных

температур следует обеспечить плавный нагрев заготовок в процессе их дви-

жения в печи. Для того чтобы термические напряжения не разрушили металл

из-за значительных температурных градиентов, его сначала медленно (мето-

дически) нагревают только теплом дымовых газов в методической зоне. Тем-

пература поверхности металла на вых

оде из методической зоны должна быть

примерно равна 450–500

о

С, температура центра при этом примерно на 100–

150

о

С ниже. Затем в первой сварочной зоне поверхность металла нагревает-

ся до 950–1050

о

С, а во второй – до конечной температуры 1250

о

С. В то-

мильной зоне происходит нагревание центра изделия до минимальной тем-

пературы пластичности – 1200

о

С.

О

О

п

п

р

р

е

е

д

д

е

е

л

л

е

е

н

н

и

и

е

е

к

к

о

о

э

э

ф

ф

ф

ф

и

и

ц

ц

и

и

е

е

н

н

т

т

а

а

т

т

е

е

п

п

л

л

о

о

о

о

т

т

д

д

а

а

ч

ч

и

и

и

и

з

з

л

л

у

у

ч

ч

е

е

н

н

и

и

е

е

м

м

д

д

л

л

я

я

н

н

а

а

г

г

р

р

е

е

в

в

а

а

т

т

е

е

л

л

ь

ь

н

н

о

о

й

й

п

п

е

е

ч

ч

и

и

Необходимый для расчёта числа Био коэффициент теплоотдачи

рас-

считываем на основе закона Ньютона – Рихмана. По определению коэффи-

циент теплоотдачи равен отношению плотности теплового потока к разности

температур между стенкой (поверхностью металла) и жидкой средой (дымо-

выми газами):

гм

α

q

ТТ

. (30.1)

Собственное излучение газа и поверхности металла определяется на

основе закона Стефана – Больцмана, а искомая плотность теплового потока

определяется как результирующий поток между газом и металлом:

МОДУЛЬ 4. ТЕПЛООБМЕН ИЗЛУЧЕНИЕМ

Лекция 30. Лучистый теплообмен между газом и оболочкой. Примеры практических задач

Тепломассообмен. Курс лекций 243

44

гм

0 пр

100 100

ТТ

q С

, (30.2)

где

0

5, 67С

Вт/(м

2

· К

4

) – коэффициент излучения абсолютно черного тела.

Тогда на основании формул (30.1

) и (30.2) коэффициент теплоотдачи

излучением

44

гм

0 пр

гм

100 100

αε

ТТ

С

ТТ

.

Приведённый коэффициент излучения в системе газ – кладка – металл

определяется по формуле [31

]

г

пр м

г

мг м

г

1

1

1

,

где

м

0,8 – степень черноты углеродистых и легированных конструкци-

онных марок сталей;

г

– степень черноты продуктов сгорания; – сте-

пень развития кладки печи.

Степень черноты продуктов сгорания определяется по формуле

22

гсо но

.

Значения поправочного коэффициента

, степени черноты углекислого

газа

2

со

и водяных паров

2

н o

, содержащихся в продуктах сгорания, находят

по номограммам (см. рис. 3

0.1, рис. 30.2, рис. 30.3). Для этого необходимо

рассчитать парциальное давление излучающих газов

СО

2

р

,

НО

2

р

и параметр

эф

р S

, где

эф

S

– эффективная длина пути луча. Затем по значению температу-

ры среды (дымовых газов) или стенки (поверхность металла) и параметру

эф

р S

определяют соответствующие значения степеней черноты излучаю-

щих газов.

Парциальное давление излучающих газов определяется по формулам:

МОДУЛЬ 4. ТЕПЛООБМЕН ИЗЛУЧЕНИЕМ

Лекция 30. Лучистый теплообмен между газом и оболочкой. Примеры практических задач

Тепломассообмен. Курс лекций 244

2

СО

2

98,1 СО

100

р

,

2

НО

2

98,1 НО

100

р

,

где

2

СО

,

2

НО

– содержание углекислого газа и водяных паров в продуктах

сгорания, %, рассчитывается для конкретного вида топлива (мазут, природ-

ный газ и т.д.).

Эффективная длина пути луча определяется по формуле

эф

4

η 0,9 4 0,36

22()

V

В

hL Bh

S

Fh

В

LhB

,

где

– коэффициент, обычно принимаемый равным 0,9 ; V – объём, запол-

ненный излучающим газом, м

3

; F – площадь стенок, ограничивающих этот

объём, м

2

; В – ширина печи, м; h и L – высота и длина соответствующей зоны

печи, м.

Степень развития кладки печи определяется по формуле

кл

м

(2 ) 2

ω

Fh

В

LhB

FlL l

,

где

кл

F – площадь кладки печи, м

2

;

м

F – площадь поверхности металла, м

2

;

l – длина заготовки, м.

Если температура металла и (или) температура среды меняется по дли-

не зоны, то коэффициент теплоотдачи определяется как среднегеометриче-

ский между его значением на входе и выходе из зоны:

вх вых

изл

,

тогда для методической зоны, где температура дымовых газов меняется по

длине зоны, коэффициент теплоотдачи определяется по формуле

44 44

нач нач кон кон

гм гм

нач кон

изл 0 пр пр

нач нач кон кон

гм гм

100 100 100 100

ТТ ТТ

С

ТТ ТТ

,

а для

сварочных зон, где температура дымовых газов постоянная по длине

зоны, коэффициент теплоотдачи определяется по формуле

МОДУЛЬ 4. ТЕПЛООБМЕН ИЗЛУЧЕНИЕМ

Лекция 30. Лучистый теплообмен между газом и оболочкой. Примеры практических задач

Тепломассообмен. Курс лекций 245

44

44

нач кон

гм гм

изл 0 пр

нач кон

гм гм

100 100 100 100

ТТ ТТ

С

ТТ ТТ

.

О

О

п

п

р

р

е

е

д

д

е

е

л

л

е

е

н

н

и

и

е

е

т

т

е

е

м

м

п

п

е

е

р

р

а

а

т

т

у

у

р

р

ы

ы

с

с

т

т

е

е

н

н

к

к

и

и

п

п

е

е

ч

ч

и

и

Для составления теплового баланса методической нагревательной печи

необходимо найти потери тепла через кладку печи, а для этого нужно опре-

делить температуру внутренней поверхности печи [7

, 31]:

444

кл м г м

4

г

г

1

1

k

ТТ ТТ

k

,

где

мг м

1k

.

К

К

о

о

н

н

т

т

р

р

о

о

л

л

ь

ь

н

н

ы

ы

е

е

в

в

о

о

п

п

р

р

о

о

с

с

ы

ы

1. Поясните приближенный метод расчета степени черноты дымовых

газов.

2. Какие излучающие газы, как правило, входят в состав дымовых газов?

3. Дайте определение методической нагревательной печи.

4. Перечислите зоны, на которые делится методическая печь, по тепло-

техническим условиям.

5. Укажите диапазон допустимых значений температур поверхности

металла и дымовых газов в различных зонах методической печи.

6. Изложи

те методику расчета коэффициента теплоотдачи излучением

для нагревательной печи.

7. Дайте определение следующим понятиям: степень развития кладки

печи, эффективная длина пути луча.

8. Запишите выражение для определения приведённого коэффициента

излучения в системе газ – кладка – металл.

9. Как вычисляется коэффициент теплоотдачи излучением в нагрева-

тельной печи при значительном изменении температур среды и поверхности

мет

алла по длине зоны?

10. Запишите выражение для определения температуры стенки нагре-

вательной печи.

Тепломассообмен. Курс лекций 246

М

М

О

О

Д

Д

У

У

Л

Л

Ь

Ь

5

5

.

.

М

М

А

А

С

С

С

С

О

О

О

О

Т

Т

Д

Д

А

А

Ч

Ч

А

А

Л

Л

е

е

к

к

ц

ц

и

и

я

я

3

3

1

1

.

.

Т

Т

е

е

п

п

л

л

о

о

-

-

и

и

м

м

а

а

с

с

с

с

о

о

о

о

б

б

м

м

е

е

н

н

в

в

д

д

в

в

у

у

х

х

к

к

о

о

м

м

п

п

о

о

н

н

е

е

н

н

т

т

н

н

ы

ы

х

х

с

с

р

р

е

е

д

д

а

а

х

х

.

.

О

О

с

с

н

н

о

о

в

в

н

н

ы

ы

е

е

п

п

о

о

л

л

о

о

ж

ж

е

е

н

н

и

и

я

я

т

т

е

е

п

п

л

л

о

о

-

-

и

и

м

м

а

а

с

с

с

с

о

о

о

о

б

б

м

м

е

е

н

н

а

а

Диффузия (массообмен) молекулярная и молярная. Концентрационная

диффузия, закон Фика, коэффициент диффузии. Термодиффузия, бародиф-

фузия. Дифференциальные уравнения тепло- и массообмена.

Д

Д

и

и

ф

ф

ф

ф

у

у

з

з

и

и

я

я

(

(

м

м

а

а

с

с

с

с

о

о

о

о

б

б

м

м

е

е

н

н

)

)

м

м

о

о

л

л

е

е

к

к

у

у

л

л

я

я

р

р

н

н

а

а

я

я

и

и

м

м

о

о

л

л

я

я

р

р

н

н

а

а

я

я

Процессы массообмена происходят как в однокомпонентной, так и в

многокомпонентной среде. В технических приложениях часто встречается

случай двухкомпонентной среды. Смесь двух веществ называется бинарной.

Обогащение воздуха кислородом, выделяемым листьями растений, рассмат-

ривается как процесс массообмена в бинарной смеси газов. Широко распро-

страненные процессы испарения в паровоздушную среду и конденсация пара

из смеси «пар-воздух» также относятся к случаю массо

обмена в бинарной

смеси [8

, 18, 25].

В природе и технике многие процессы (например, рассмотренные ранее

испарение жидкости и конденсация пара) сопровождаются переносом массы

одного компонента в другом. Компонентом называют химически индивиду-

альное вещество. Будем полагать, что компоненты не вступают в химические

реакции друг с другом. Испарившаяся жидкость путем диффузии распро-

страняется в парогазовом потоке; при этом меняется течение, изменяется ин-

тенсивности теплоотдачи, чт

о в свою очередь сказывается на процессе диф-

фузии.

Диффузия – самопроизвольный процесс установления внутри фаз рав-

новесного распределения концентраций. В однородной по температурам и

давлениям смеси процесс диффузии направлен к выравниванию концентра-

ций в системе; при этом происходит перенос вещества из области с большей

в област

ь с меньшей концентрацией.

Аналогично теплообмену диффузия (массообмен) может происходить

как молекулярным (микроскопическим), так и молярным (макроскопиче-

ским) путем. Диффузия осуществляется путем беспорядочного теплового

движения, которое в жидкости имеет более сложный характер, чем в газе.

Молекула колеблется около положения равновесия и скачкообразно может

МОДУЛЬ 5. МАССООТДАЧА

Лекция 31. Тепло- и массообмен в двухкомпонентных средах. Основные положения тепло- и массообмена

Тепломассообмен. Курс лекций 247

переместиться в новое положение равновесия. Чем сложнее строение жидко-

сти (больше число атомов в молекуле), тем сложнее этот процесс.

Будем рассматривать процессы тепло- и массопереноса в газообразных

двухкомпонентных (бинарных) средах. Индексы 1 и 2 соответствуют компо-

нентам.

Поток массы J – масса вещества, проходящая в единицу времени через

данную поверхность в направлении нормали к ней.

Плотност

ь потока массы j – поток массы, проходящий через единицу

данной поверхности в направлении нормали к ней, вектор.

,

F

JjdF

при

const

j

JjS

.

Местная концентрация

i

= m

i

/ V – отношение массы i-го компонента

к объему смеси.

К

К

о

о

н

н

ц

ц

е

е

н

н

т

т

р

р

а

а

ц

ц

и

и

о

о

н

н

н

н

а

а

я

я

д

д

и

и

ф

ф

ф

ф

у

у

з

з

и

и

я

я

,

,

з

з

а

а

к

к

о

о

н

н

Ф

Ф

и

и

к

к

а

а

,

,

к

к

о

о

э

э

ф

ф

ф

ф

и

и

ц

ц

и

и

е

е

н

н

т

т

д

д

и

и

ф

ф

ф

ф

у

у

з

з

и

и

и

и

.

.

Т

Т

е

е

р

р

м

м

о

о

д

д

и

и

ф

ф

ф

ф

у

у

з

з

и

и

я

я

,

,

б

б

а

а

р

р

о

о

д

д

и

и

ф

ф

ф

ф

у

у

з

з

и

и

я

я

Концентрационная диффузия. Закон Фика: в однородной по темпера-

туре и давлению макроскопически неподвижной двухкомпонентной смеси

плотность потока массы одного из компонентов за счет молекулярной диф-

фузии пропорциональна градиенту концентрации:

к.д

i

i

jD

n

,

где

D – коэффициент молекулярной диффузии одного компонента относи-

тельно другого;

n – направление нормали к поверхности одинаковой концен-

трации данного вещества.

Диффузия, описываемая законом Фика, называется концентрационной

диффузией. Из кинетической теории газов следует, что коэффициент диффу-

зии

D возрастает с ростом температуры и уменьшением давления. Кроме то-

го, он зависит от пропорций смеси (чем больше концентрация, тем больше

зависимость), однако в технических расчетах ею пренебрегают. Вблизи кри-

тической точки нельзя пользоваться приближенными зависимостями.

МОДУЛЬ 5. МАССООТДАЧА

Лекция 31. Тепло- и массообмен в двухкомпонентных средах. Основные положения тепло- и массообмена

Тепломассообмен. Курс лекций 248

Для смеси водяного пара и воздуха (влажный воздух) [18]

1,8

10

2,28 10

273

T

D

p

.

Так как концентрация имеет размерность плотности, то исходя из урав-

нения Менделеева – Клапейрона заменим плотность на давление, тогда

к.д

i

ipi

p

jD

n

,

где

i

p

– местное парциальное давление данного компонента;

pi

i

D

D

R

T

;

с – коэффициент молекулярной диффузии, который различен для разных

компонентов в отличие от D. Тогда

TRDTRDD

pp 2211

,

откуда

1

21

212

p

p

D

R

DR

,

где

– молярная масса.

Термическая диффузия. Эффект Соре (термодиффузия) происходит при

переменной температуре смеси. Из кинетической теории газов следует, что

если массы двух компонентов различны, то за счет термодиффузии более тя-

желые молекулы стремятся перейти в холодные области; если массы молекул

примерно одинаковы, то более крупные переходят в холодные области. Ина-

че в ионизованном газе – более тяжелые молекул

ы переходят в более теплые

области. Проявляется это при значительном градиенте температуры.

Из-за термической диффузии возникает градиент концентрации, стре-

мящийся выровнять состав. С течением времени распределение концентра-

ции становится стационарным. При неизотермической молекулярной диффу-

зии плотность потока массы определяется выражением

к.т.д

T

ii

k

j

DT

T

.

МОДУЛЬ 5. МАССООТДАЧА

Лекция 31. Тепло- и массообмен в двухкомпонентных средах. Основные положения тепло- и массообмена

Тепломассообмен. Курс лекций 249

Здесь

тт

/kDD – термодиффузионное отношение;

т

D

– коэффициент тер-

модиффузии.

Термодиффузионное отношение

т

k , как правило, меньше 0,1; не зави-

сит от температуры; имеет существенное значение при больших градиентах

температуры; в жидкостях меньше, чем в газах.

Обратный процесс: эффект Дюфо (диффузионный термоэффект) – воз-

никновение разности температур в результате диффузионного перемешива-

ния двух газов, первоначально находившихся при одной температуре. На-

пример, при стационарном смешении водорода и азота возникает градиент

темп

ературы в несколько градусов. В жидкостях величина градиента темпе-

ратуры меньше чем в газах примерно на три порядка.

Бародиффузия возникает за счет градиента полного давления. Тяжелые

молекулы стремятся перейти в область повышенного давления, легкие – на-

оборот. Бародиффузия тоже сопровождается переносом массы из-за разности

концентраций:

б.д

12 2 1

1

1

j

Dp

p

,

где р – местное давление смеси, равное сумме парциальных давлений компо-

нентов смеси р

1

и р

2

;

1

и

2

– молярные массы компонентов;

12

12

p

p

p

p

;

1

,

2

и – плотности компонентов и смеси соответственно.

Бародиффузия проявляется при значительном градиенте давления, что

в процессах теплообмена встречается редко, а также отсутствует при равен-

стве молярных масс компонентов.

Таким образом, суммарный перенос массы какого-либо компонента в

неподвижной среде является следствием (суммированием) концентрацион-

ной диффузии, термодифузии и бародиффузии и называется молекулярной

диффузией:

м.дк.дт.дб.д

j

jjj

.

В движущейся среде вещество переносится не только молекулярной

диффузией, но и конвекцией. При перемещении какого-либо объема смеси

плотностью со скоростью

w происходит перенос массы смеси, удельная ве-

личина которого определяется уравнением

к 12

()

i

j

www

(31.1)

или для определенного компонента смеси

МОДУЛЬ 5. МАССООТДАЧА

Лекция 31. Тепло- и массообмен в двухкомпонентных средах. Основные положения тепло- и массообмена

Тепломассообмен. Курс лекций 250

кii

j

w

.

В результате совместного действия плотность потока вещества за счет

молекулярного и конвективного переноса будет определяться уравнением

м.дк

ii i

jj j

.

Пусть количество массы смеси в единице объема неизменно, тогда

утечка одного компонента равна притоку другого

12

j

j

. Вместе с массой

вещества переносится энтальпия

ii

ij

(

i

i

– удельная энтальпия i-го компонен-

та, Дж/кг). В общем случае через неподвижную контрольную поверхность,

выделенную в смеси, переносится энтальпия

ii

j

i

, причем если нет потока

массы, то есть поток энтальпии, так как разные вещества имеют разные

удельные энтальпии.

Для бинарной смеси

11 2 2 1 1 2 1 1 2

()( )

pp

j

iji jii jc cT .

Диффузионный перенос тепла отсутствует, если

21 pp

cc

. Тогда тепло пе-

реносится как за счет теплопроводности и конвекции, так и за счет диффузи-

онного переноса массы:

м.д

ii

qtwiji

. (31.2)

Д

Д

и

и

ф

ф

ф

ф

е

е

р

р

е

е

н

н

ц

ц

и

и

а

а

л

л

ь

ь

н

н

ы

ы

е

е

у

у

р

р

а

а

в

в

н

н

е

е

н

н

и

и

я

я

т

т

е

е

п

п

л

л

о

о

-

-

и

и

м

м

а

а

с

с

с

с

о

о

о

о

б

б

м

м

е

е

н

н

а

а

Уравнение энергии:

2

xyz

tttt

wwwat

xyz

12

111

.

pp

p

cc

mmm

DTTT

cxxyyzz

Уравнение неразрывности для несжимаемой жидкости: