Литейное производство 2011 № 2 февраль

Подождите немного. Документ загружается.

14

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

конструкции пресс-формы системы

характерно образование каверн и

вихрей-водоворотов, удерживающих

воздушные полости в областях 1, 2,

3 (см. рис. 4, а), что обусловлено от-

рывом струи на резких углах.

Использование прозрачной воды

не позволило восстановить картину

трехмерного заполнения, поскольку

алгоритм обработки предполагает,

что жидкость по цвету отличается от

фона. Однако для визуальной качес-

твенной оценки достаточно и этого.

Как показал эксперимент, вихревые

образования в потоке не исчезают на

последней стадии заполнения (рис.

7) и служат причиной удержания

воздушных полостей. Аналогичная

ситуация наблюдается для отливки

другой формы (см. рис. 6). На пос-

ледней стадии заполнения сохраня-

ются вихревые течения вблизи кана-

лов вентиляции. Их не удалось уст-

ранить изменением скорости впуска,

они лишь изменили свою форму и

размер. Очевидно, такая конструк-

ция пресс-формы не годится для

быстрых скоростей заполнения и

подлежит пересмотру.

Преимущества использования

гидромоделирования при проек-

тировании оснастки для ЛПД – су-

щественная экономия временных и

материальных затрат. Гидромодели-

рование заполнения литейной фор-

мы достаточно точно при перепадах

температуры расплава в литниковой

системе, обеспечивающих незна-

чительное изменение его вязкости

в процессе заполнения. Разработка

математических моделей и их иден-

тификация с помощью гидромоде-

лирования существенно экономит

средства на проектирование процес-

са ЛПД, в сравнении с проведением

натурных экспериментов.

Гидромоделирование на разрабо-

танной установке позволяет обнару-

жить возможные дефекты-полости,

Рис. 6. Модель

отливки

образующиеся в процессе заполне-

ния формы, и выяснить, можно ли их

устранить, изменяя скорость запол-

нения. Таким образом, гидромодели-

рование способствует оптимизации

конструирования литниковых систем

для избежания дефектов, вызванных

некачественным заполнением литей-

ной формы и оптимизации технологи-

ческих и конструктивных параметров

процесса литья.

1. Campbell J. // Castings. Butterworth-Heinemann, 1991.

2. Sсhuhmann R.W. A Real-Time X-RayRadiography Study of the Fluid Flow of Aluminium

in Gravity DieCasting and Validation of Computer Simulations and Water AnalogueModelling. Mas-

ters Thesis, The University of Queensland, 2000.

3. Соболев В.Ф., Лихоузов С.Г., Лукашевич Ф.С., Чичко О.И. Экспериментальная

верификация результатов моделирования течения расплавов, полученных с помощью ком-

пьютерной системы «Пролит-1» // Литье и металлургия. – 2003. – №3. – С. 5–8.

4. Марукович Е.И., Брановицкий А.М., Захаров И.Л., Ки-Йонг Чой Аналоговое мо-

СПИСОК

ЛИТЕРАТУРЫ

Рис. 7. Завершение процесса за-

полнения: 1, 2, 3 – области воз-

можного формирования раковин и

газовой пористости

делирование процессов литья под давлением // Литье и металлургия. – 2005. – Ч.1. – №2. – С. 45–47.

5. Демченко Е.Б., Марукович Е.И. Исследование гидродинамики расплава в кристаллизаторе при вертикальном

непрерывном литье // Литье и металлургия. – 2006. – №4. – С. 77–81.

6. Schmid M., Klein F. Fluid Flow in Die Cavities Experimental and Numerical Simulation // Transactions, 18th NADCA

International Die Casting Congress and Exposition. Indianapolis, 1995. – P. 93–99.

7. Choi J.-K., Choi K.-Y., H.-Y., Marukovich E.I., Branovitsky A.M., Dovnar D.V., Zakharov I.L. Three-dimensional

image reconstruction for water modelling of metal casting processes // International Conference On Modelling and Simulation

MS’2004, 27-29 April 2004, Minsk, Belarus. – Minsk, 2004. – P. 216–219.

8. Choi J.-K., Hwang H.-Y., Choi K.-Y., Zakharov I., Branovitsky A. The technique of calibration multi camera imaging

system for fast water flow registration and reconstruction // Proceedings of the Eight International Conference Pattern recognition

and information processing, 18-20 May 2005. Minsk, Republic of Belarus. – Minsk, 2005. – P. 177–180.

15

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Аннотация

The Summary

Детали агрегатов для производства кирпича из глины

и центробежных измельчителей, работающие в условиях

абразивного воздействия, в основном, выходят из строя

по причине износа. Изнашивание происходит вследствие

взаимодействия с абразивными частицами.

Оборудование для изготовления кирпича работает в

контакте с керамической массой – пластичной массой,

состоящей, в основном, из глины, в которую для связы-

вания лишней влаги вводят до 10% кварцевого песка.

Наличие этой добавки оказывает основное абразивное

воздействие. Размер частиц песка 0,2…1,5 мм. В Респ.

Беларусь глина – невысокого качества, и для улучшения

ее технологических свойств используют до 10% гранит-

ного отсева с размером частиц до 5 мм, абразивность ко-

торой очень велика. Детали оборудования подвергаются

воздействию абразивных частиц при невысоких скоро-

стях скольжения без ударных и динамических нагрузок.

УДК 621.74.002.6:

669.13

А.Э. Барановский,

В.M. Ильюшенко,

Э.Ф. Барановский,

Г.П. Короткин

Повышение ресурса работы

деталей из износостойких

хромистых чугунов

Increasing Service Life of

Special Equipment Parts from

Wear-Resistant Chromium Irons

The ways of working resource increase of the wear-resistant chromic cast irons

details of equipment on production of brick of clay and centrifugal grinders are

examined. The experimental wear-resistant cast iron as substitute of H28N2 is

offered.

Key words

Wear-resistant chromium Irons, centrifugal grinders, service life

Наибольший износ испытывают детали шнекового прес-

са, где керамическая масса продавливается под большим

давлением (3…10 МПа). Срок службы некоторых дета-

лей составляет 7…14 дн.

Центробежные измельчители – наиболее эффектив-

ные машины для тонкого помола сыпучих материалов, в

которых реализуется высокоскоростное ударное воздейс-

твие. Крупность материалов перед измельчением состав-

ляет до 40 мм, а измельченного продукта, в зависимости

от требований, – 15…0,02 мм. Скорость дробящегося

материала – 65…120 м/с. Наиболее распространенные

материалы для тонкого измельчения – мрамор, извест-

няк, доломит, стекло, полевой шпат, кремень, кварцевый

песок и наиболее твердый – кварцит (900…1280 HV).

Более твердые, чем кварциты, материалы измельчаются

редко. Чаще всего материал с наибольшей твердостью в

измельчаемом продукте – кварцевый песок (800…1000

A.E. Baranovsky, V.M. Ilyushenko, E.F. Baranovsky, G.P. Korotkin

Рассматриваются способы повышения ресурса работы деталей оборудования

для производства глиняного кирпича и центробежных мельниц из износостой-

ких хромистых чугунов. Предложен экспериментальный износостойкий чугун как

заменитель Х28Н2.

Ключевые слова

Износостойкий хромистый чугун, центробежная мельница, ресурс работы

16

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

HV). Время эксплуатации деталей,

наиболее подверженных износу,

8…10 дн.

По существующей технологии

большинство деталей оборудования

для производства кирпича из гли-

ны и центробежных измельчителей

изготовляют из конструкционных

сталей с последующей наплавкой.

Часть деталей, работающих в наибо-

лее тяжелых условиях, получают ли-

тыми из износостойких хромистых

чугунов. Так, износостойкие детали

оборудования для производства кир-

пича из глины фирма Fawcett (Анг-

лия) производит из чугуна, содер-

жащего 28,4% Cr, 2,88% C; фирма

Steele (США) применяет чугун с 28%

Cr, а фирма Braun (ФРГ) использует

сплав с 35,6% Cr и 3,3% C.

Быстроизнашиваемые детали

центробежных дробилок изготовля-

ет филиал фирмы Barmac (Чехия)

из чугуна, содержащего 29,4% Cr,

3,82 C; 0,4% Ni; фирма Metso (США)

– 12% Cr, 2,7% C, 1,3% Ni; Урал-

Омега (Россия) – 28% Cr, до 2% Ni.

Во всех случаях полный химсостав

сплавов, режим их термообработки и

технология литья не указываются.

В Респ. Беларусь оборудование

для производства кирпича из гли-

ны разрабатывает входящий в со-

став НИИСМ Научно-технический

центр «Строммаш» (г. Могилев), а

центробежные измельчители – НПО

«Центр» (г. Минск) – крупнейший в

СНГ производитель оборудования

такого типа. Агрегаты этого оборудо-

вания, укомплектованные деталями с

наплавкой или из ИЧХ производства

заводов РБ (Х28Н2 в литом состоя-

нии), не соответствуют современным

требованиям как по срокам эксплуа-

тации, так и по производительности

оборудования, которая зависит от

степени износа деталей.

Высокий ресурс работы анало-

гичного оборудования, производи-

мого фирмами США, ФРГ, Англии

и др., обеспечивается тем, что дета-

ли, подвергающиеся абразивному

воздействию, получают литьем из

специальных сложнолегированных

хромистых чугунов. Химсостав чу-

гунов и технология изготовления из

них отливок – «ноу-хау» этих фирм и

сведения о них ограничены. Поэтому

определение составов, разработка

технологий литья и термообработки

хромистых чугунов для деталей тако-

го оборудования весьма актуальны.

Считается, что, чем тверже метал-

лическая основа и больше карбидов

в чугуне, тем износостойкость такого

материала в условиях эксплуатации в

абразивных средах выше. Сплавы,

предназначенные для этих целей,

должны также удовлетворять следу-

ющим т р ебованиям:

• материал должен содержать

максимальное количество эвтекти-

ческих карбидов (иметь эвтектичес-

кий состав);

• ориентировка карбидов должна

быть перпендикулярна поверхнос-

ти износа (вдоль тригональной оси

карбиды хромистых чугунов имеют

а

б

максимальную твердость);

• карбиды должны иметь мини-

мальные размеры;

• легирование или термообработ-

ка должны обеспечивать максималь-

ную твердость чугуна.

Из всего многообразия хромис-

тых чугунов наибольший интерес для

повышения ресурса работы таких ма-

шин представляют хромистые чугуны,

которые наиболее часто используют

при изготовлении деталей, работаю-

щих в условиях интенсивного взаи-

модействия с абразивными средами.

Так, в РБ и странах СНГ большинство

деталей, работающих в абразивных

средах, производят из чугуна Х28Н2

(25…30% Cr, 1,5…2% Ni). Хромомо-

либденовый чугун Х16М2 (15…19%

Cr, 1…3% Mo) обладает после за-

калки максимальной твердостью ме-

таллической матрицы. Комплексно

легированный Ni, Mo и V хромистый

чугун 320X18 (3…3,4% C; 17…19%

Cr; 0,4…0,6% Мо и V; до 0,8% Ni)

хорошо зарекомендовал себя для де-

талей почвообрабатывающей техники,

дробеметных лопаток и т. д.

Возможность использования хро-

мистых чугунов в тех или иных усло-

виях определяется не только их из-

носостойкостью, но и механическими

свойствами. Исходя из приведенных

в справочной и научной литературе

механических свойств хромистых чу-

гунов, они относятся, в основном, к

наиболее широко применяемым до-

эвтектическим чугунам. Сопоставле-

ние имеющихся данных затруднено

тем, что образцы для испытаний от-

ливали в формы из разных матери-

алов, имели неодинаковые размеры

и разные условия охлаждения при

кристаллизации. Поэтому механи-

ческие свойства и относительная из-

носостойкость чугунов эвтектическо-

го состава Х28Н2, Х16М3, 320X18 в

литом и термообработанном

(ТО) состояниях исследовали на об-

разцах, отлитых в формы из ХТС при

одинаковых условиях. Результаты

исследований приведены ниже.

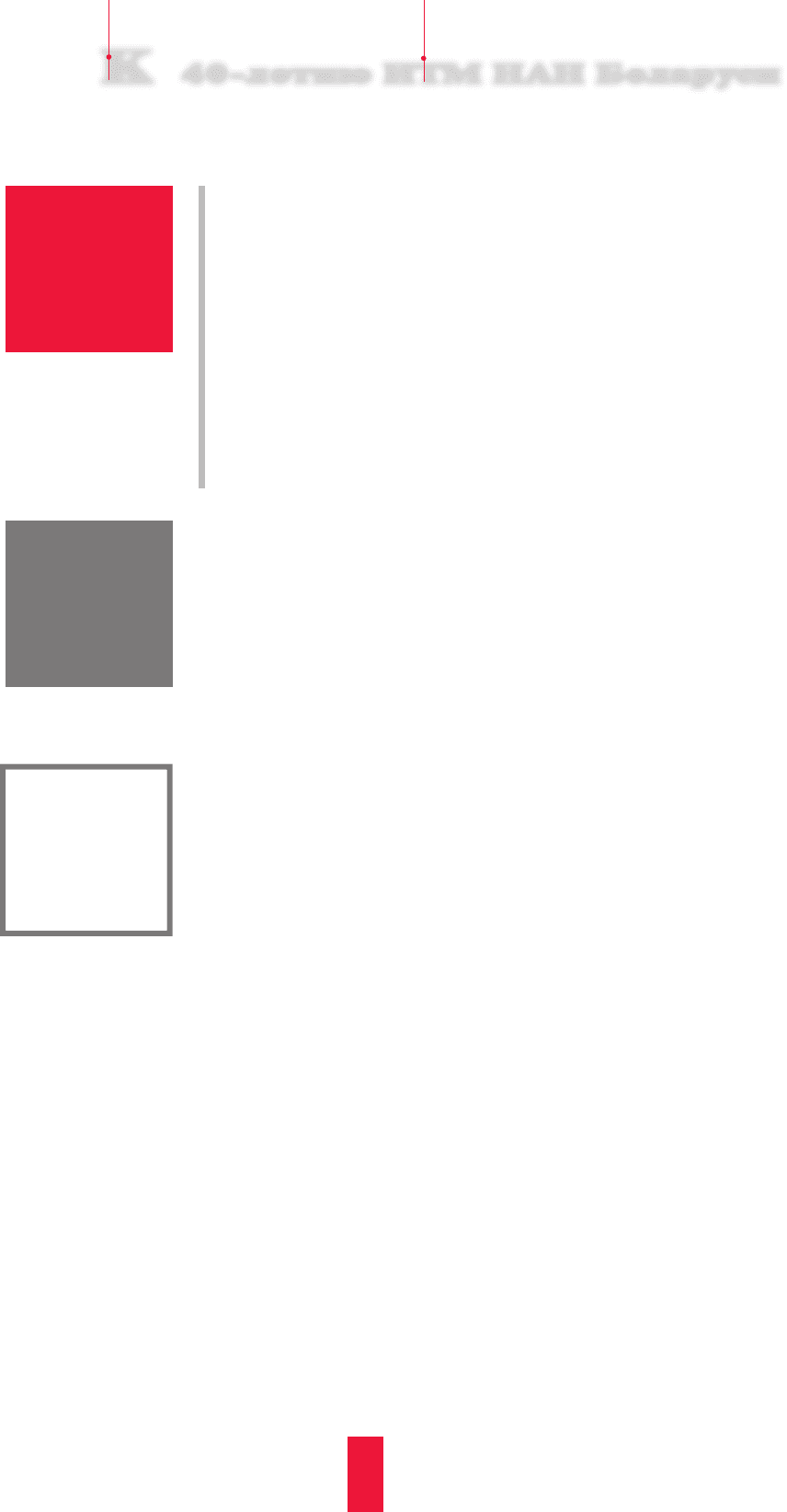

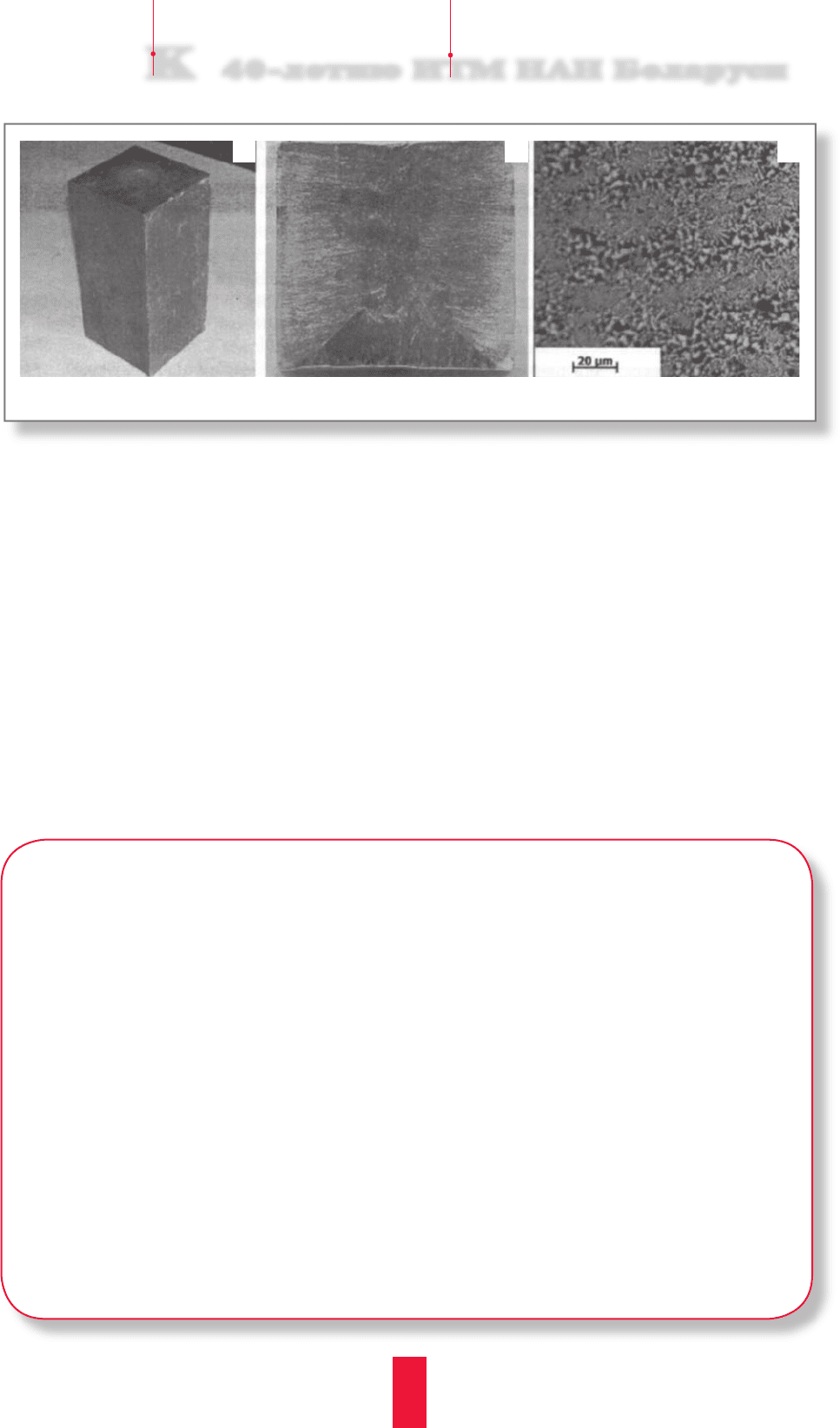

Рис. 1. Образцы отливок 1-й группы (а) и их микроструктура (б)

17

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

X28H2 320X18 X16M3

Твердость:

в литом состоянии, HRC............. 52…53 57…58 60…61

в ТО-состоянии

1

, HRC................. 61 65 67

Предел прочности при растяжении:

в литом состоянии, МПа............. 395 325 267

в ТО-состоянии, МПа.................. 402 341 315

Ударная вязкость:

в литом состоянии КС, Дж/см

2

.. 11,4 10,5 6,4

в ТО-состоянии КС, Дж/см

2

....... 10,5 8,6 5,8

Коэффициент относительной

износостойкости I

отн

:

в литом состоянии...................... 1,0 2,2 5,0

в ТО-состоянии

2

..........................

2,9 5,5 5,7

1

После закалки.

2

Эталон – чугун Х28Н2 в литом со-

стоянии.

В Респ. Беларусь > 90% изно-

состойких отливок изготовляют из

сплава Х28Н2. Поэтому актуальна

замена этого чугуна для работы в аб-

разивных средах без коррозионного

воздействия более износостойким

чугуном. Следует отметить, что чугун

Х28Н2 обладает высокими механи-

ческими свойствами (прочностью

при растяжении и ударной вязкос-

тью), см. выше, поэтому использо-

вание сплавов Х16М3 и 320X18 как

заменителей Х28Н2 проблематично,

так как эти чугуны имеют меньшие

механические свойства и они дороги

из-за высокого содержания л еги-

рующих элементов (ЛЭ).

В ИТМ НАН Беларуси разработан

экспериментальный эвтектический

износостойкий хромистый чугун с

16…20% Cr, и экономнолегирован-

ный чугун, содержащий Mn, W, V, Ni,

Mo. Причем, соотношение и количес-

Чугун Твердость HRC σ

в

, МПа КС, Дж/см

2

I

отн

Х28Н2

*

52…53 395 11,4 1

Экспериментальный 54…55 / 66 365 / 425 13,8 / 13,5 2,4 / 5,9

* В литом состоянии.

тво ЛЭ может варьироваться, в зави-

симости от толщины отливок, необ-

ходимости в последующей ТО, вида

литья (песчаная, комбинированная

формы, кокиль). Механические

свойства и износостойкость разра-

ботанного чугуна и Х28Н2 приведены

в таблице. В числителе – в литом

состоянии, знаменателе – после ТО.

Разработанный эксперимен-

тальный чугун имеет более высокие

износостойкость и механические

свойства, чем самый распространен-

ный в Беларуси и СНГ сплав Х28Н2.

Детали агрегатов для производс-

тва кирпича из глины и центробеж-

ных измельчителей, непосредствен-

но контактирующие с абразивной

средой, по своим размерам и массе

можно условно разделить на три

группы:

• к 1-й относятся мелкие детали

толщиной до 50 мм и массой до 1,5 кг;

• ко 2-й – детали толщиной

50…80 мм и массой до 10 кг;

• к 3-й – детали толщиной > 80

мм и массой > 10 кг.

Для получения требуемой струк-

туры и твердости детали 1-й группы

можно получать в песчаных формах

(рис. 1), но необходима их последу-

ющая ТО – закалка. Отбойные плиты

а

б в

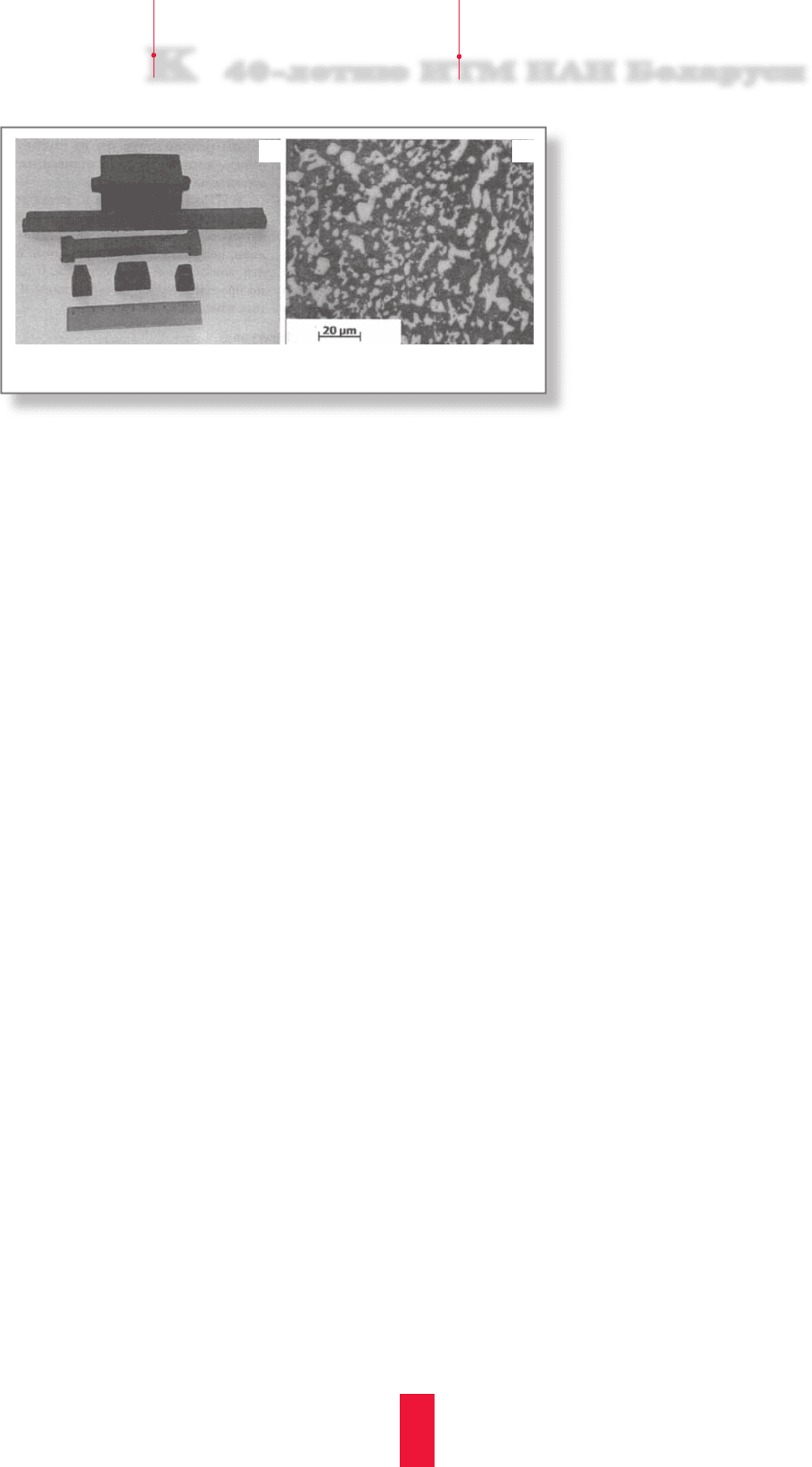

Рис. 2. Отливка 2-й группы (а) и ее микроструктуры; полученные: б – в песчаной, в – в металлической части формы

18

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

а

б в

центробежных мельниц из экспериментального чугуна

были изготовлены в формах из ХТС, а затем закалены

до 63…64 HRC. Такие отливки при размоле кварцевого

стекла показали ресурс работы в 8–9 раз выше, чем из

сплава Х28Н2.

Для изготовления более крупных деталей 2-й группы

использование песчаных форм не обеспечивает получе-

ние мелкой структуры и необходимой ориентации карби-

дов. Поэтому для таких деталей используют технологию

литья в комбинированные формы. Верхняя часть комби-

нированной формы выполнена из ХТС, а для получения

рабочей поверхности отливки используют металлическую

плиту. Часть отливки, затвердевшая на металлической

плите, имеет твердость 57…61 HRC, а твердость осталь-

ных поверхностей 52…54 HRC. Структуры зон отливок,

затвердевших в контакте с песчаной и металлической

частями формы, показаны на рис. 2.

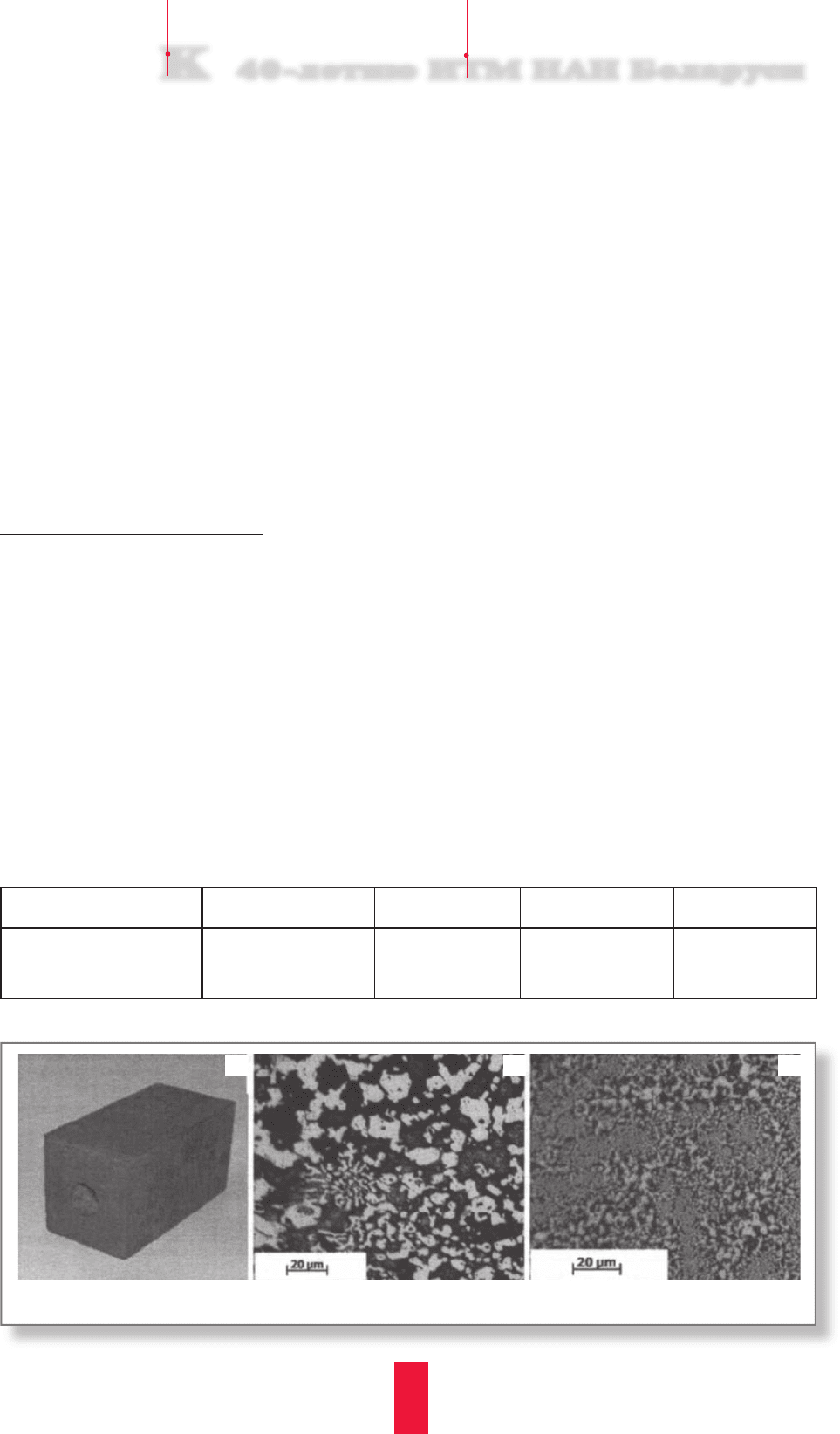

Получение требуемой структуры для деталей 3-й

группы возможно только литьем в кокиль. В этом слу-

чае твердость всех поверхностей отливки 58…61 HRC.

Размер карбидов при литье в кокиль (2…8 мкм) в 3–4

раза меньше, чем при литье в песчаную форму. Отлив-

ки имеют строго направленную перпендикулярно граням

мелкую структуру на глубину 20…25 мм. Микро- и мак-

роструктуры отливки, изготовленной в кокиле, показаны

на рис. 3.

В ИТМ НАН Беларуси из разработанного эксперимен-

тального эвтектического износостойкого чугуна освоено

изготовление литьем в кокили, песчаные и комбиниро-

ванные формы деталей повышенной износостойкости

для агрегатов по производству кирпича из глины и цент-

робежных измельчителей.

Рис. 3. Отливка 3-й группы (а) и ее макро- (б) и микроструктуры (в)

Ê àâòîðàì!

Ê àâòîðàì!

К статьям, присылаемым в редакцию, предъявляются следующие требования:

• статьи должны быть с рецензиями, а также к ним следует добавлять ключевые слова;

• к статье обязательно прилагайте краткую аннотацию на русском и, желательно, английском языках;

•

текст сохраняйте в редакторе MS Word;

• статья должна содержать ссылки на все рисунки и таблицы, а также подписи к ним;

• все рисунки, графики и чертежи должны быть четкими (с разрешением, как минимум, 300 dpi/inch)

и присланы отдельными файлами со стандартными графическими расширениями *.cdr, *.al, *.eps, *.jpeg, *.tif;

• формулы и буквенные обозначения набирайте четко, крупно;

• в тексте ссылка на литературу дается порядковым номером в квадратных скобках, список литературы состав-

ляется в порядке цитирования работ, для статей обязательно указывать название журнала, сборника и т.п., в

которых они опубликованы, год издания, том, начальную страницу;

• объем статьи – не более 8 страниц, рисунков – не более 4;

• статья должна быть подписана всеми авторами.

Также прилагайте подробные сведения об авторах и контактную информацию (адрес, телефон, факс, e-mail)

19

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Литые детали из износостойких хромистых

чугунов (ИЧХ) широко используют в рабочих орга-

нах машин дробильно-размольного оборудования. Они

работают в условиях интенсивного ударно-абразивного

воздействия с перерабатываемым минеральным сырьем

и быстро изнашиваются. Отливки из ИЧХ, в основном,

изготовляют в песчаных формах. Срок эксплуатации из-

готовленных таким образом деталей непродолжителен.

Поэтому актуально повышение ресурса литых деталей из

ИЧХ.

Одно из перспективных направлений решения этой

проблемы – разработка новых технологий получения

отливок из ИЧХ в кокилях [1], а также комбинированных

формах, стенки которых выполнены частично из песча-

ной смеси, а частично из металла [2]. В таких формах

условия теплообмена частей отливки, контактирующих с

металлическими или песчаными стенками, существен-

но различаются, что позволяет получать литую деталь

УДК 621.74.002.6:

669.27

Э.Ф. Барановский,

В.А. Пумпур,

В.М. Ильюшенко,

К.Э. Барановский

Затвердевание отливок из

износостойких чугунов при

литье в кокиль, песчаную и

комбинированные формы

Solidification of Wear-Resistant

Chromium Iron Casting in Chill,

Sand and Combined Molds

Проводится сравнительный анализ затвердевания отливки из износостойкого

хромистого чугуна при литье в кокиль, песчаную и комбинированные формы в

соответствии с результатами математических и компьютерных расчетов.

Ключевые слова

Износостойкий хромистый чугун, песчаная форма, кокиль, комбинированная

форма

The comparative analysis of hardening of ingot of abrasion-resistant chromic iron in

chill, sand and combination molds is carried out according to the results of mathemati-

cal and computer calculations.

Key words

Wear-resistant chromium iron, sand mold, chill mold, combined mold.

со специальными физическими и эксплуатационными

свойствами на тех участках, которые подвергаются наибо-

лее интенсивному износу.

Разработка технологии получения отливок из ИЧХ в

кокилях и комбинированных формах требует исследова-

ний для изучения теплообмена отливки с формой, чтобы

оценить скорости ее затвердевания на металлических и

песчаных поверхностях форм, интенсивность охлажде-

ния залитого расплава, а также затвердевающей отливки

до выбивки.

Цель работы – определение основных закономернос-

тей затвердевания и охлаждения отливок из ИЧХ в коки-

ле и комбинированных формах, а также сравнительный

анализ параметров их формирования с отливкой, полу-

ченной в форме из ХТС. Для решения этих задач про-

ведено компьютерное моделирование теплообмена при

затвердевании и охлаждении отливки в кокиле, песчаной

и комбинированных формах.

Аннотация

The Summary

E.F. Baranovsky, V.A. Pumpur, V.M. Ilyushenko, K.E. Baranovsky

20

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

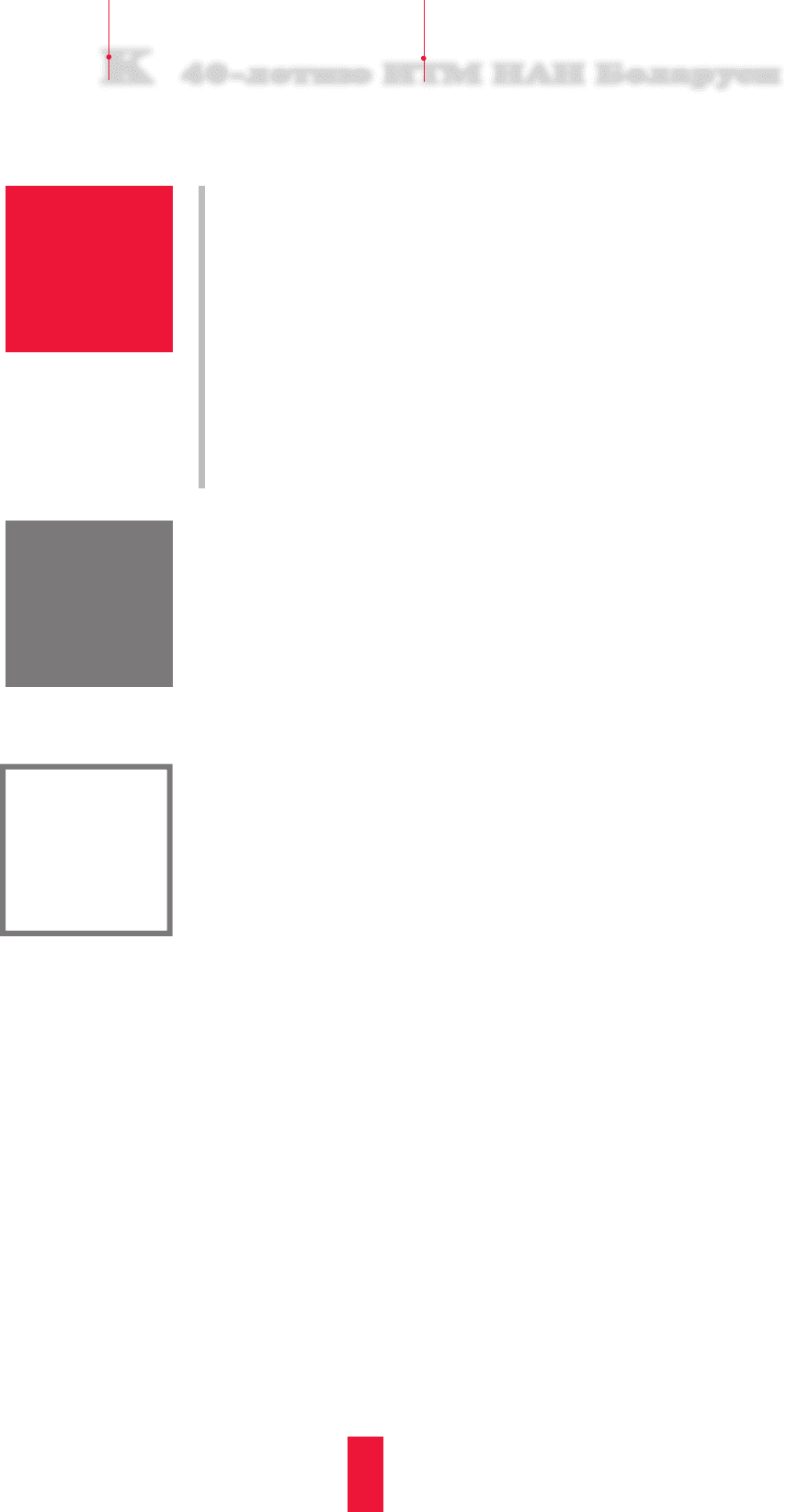

Примем, что отливка затверде-

вает в форме, образованной плас-

тинами 1…3 одинаковой толщины,

которые создают полость отливки 4

(рис. 1). На границах расчетных об-

ластей теплообмен происходит при

граничных условиях третьего рода с

постоянными коэффициентами теп-

лообмена.

С учетом сделанных допущений,

разработана математическая модель

теплообмена при формировании от-

ливки в виде длинномерного бруса

прямоугольного сечения. Тепловы-

деление при кристаллизации сплава

учитывали путем введения эффек-

тивной теплоемкости двухфазной

зоны [3].

Выведенную математическая мо-

дель и разработанный программный

комплекс для расчета затвердевания

и охлаждения прямоугольной длин-

номерной отливки в металлической,

комбинированных и песчаной фор-

мах использовали для изучения

теплообмена при формировании и

охлаждении отливки из ИЧХ в виде

бруса сечением 85×85 мм, который

применяют как отбойную плиту в

центробежных мельницах для раз-

мола песка и другого минерального

сырья. Расчеты выполнены для трех

вариантов комбинированных форм,

а также для случая затвердевания и

охлаждения отливки в чугунном ко-

киле и форме из ХТС. Принято, что

формы состоят из отдельных стенок

толщиной 50 мм и между ними про-

исходит контактный теплообмен с

заданной интенсивностью.

Расчеты проводили для случая

мгновенного заполнения формы рас-

плавом ИЧХ при 1450°C. Температура

ликвидуса T

L

расплава 1250°C, а со-

лидуса T

S

– 1200°C. Кокиль и метал-

лические стенки комбинированных

форм выполнены из серого чугуна, а

песчаная форма и неметаллические

стенки комбинированных форм – из

ХТС. Начальная температура всех ви-

дов форм принята в 100°C.

Интенсивность контактного теп-

лообмена между отливкой, рабочими

поверхностями кокиля и металли-

ческими стенками комбинированных

форм α

4i

принята равной термопро-

водимости кокильной краски толщи-

ной 0,4 мм с λ = 0,4 Вт/(м⋅К), то есть

α

4i

= 1000 Вт/(м

2

⋅К). Коэффициент

конвективного теплообмена элемен-

тов комбинированной формы с окру-

жающей средой (воздух) α

ос

= 30 Вт/

(м

2

⋅К). Коэффициенты теплообмена

α

12

и α

23

в контактных зонах метал-

лических стенок приняты равными

500 Вт/(м

2

⋅К), между металлической

и песчаной стенкой – 150, а между

песчаными стенками 70 Вт/(м

2

⋅К).

В результате численных экспери-

ментов определяли максимальные,

минимальные и средние значения

температур: расплава, затвердеваю-

щих корок отливки, стенок формы;

доли твердой фазы ψ, %, в отливке

по мере ее образования; толщины

затвердевшей корки ξ, образующей-

ся на рабочих поверхностях формы

в процессе затвердевания; толщины

корки ξ

ц

и скорости ее роста dξ

ц

/dτ

на центральных участках рабочих по-

верхностей стенок формы.

Время снятия перегрева τ

р

опре-

деляли от момента контакта расплава

со стенками формы до его охлаж-

дения ниже температуры ликвидуса

во всем объеме отливки. Время за-

твердевания отливки τ

кр

принято от

момента контакта расплава с рабочей

поверхностью формы до охлаждения

отливки ниже температуры солидуса

во всем объеме.

Обобщенные результаты расче-

та теплообмена при формировании

отливки из ИЧХ в чугунном кокиле,

трех типах комбинированных форм

и форме из ХТС приведены в таб-

лице.

Охлаждение перегретого

расплава происходит со скоростью,

среднее значение которой в форме

из ХТС составляет 0,53 К/с, в кокиле

– 4,9, а в комбинированных формах

– 2…4 К/с. Непосредственно у ме-

таллических стенок комбинирован-

ных форм интенсивность охлаждения

расплава в 1,3–1,5 раза выше, чем

ее среднее значение для отливки.

Более высокие скорости охлаж-

дения расплава в кокиле и комби-

нированных формах, по сравнению

с песчаной, создают благоприятные

Рис. 1. Расчетные области и граничные условия теплообмена при затверде-

вании прямоугольного бруса в форме из пластин 1, 2 и 3, образующих контур

отливки 4: α

12

, α

23

– коэффициенты теплообмена между элементами формы;

α

41

,

α

42

, α

43

– коэффициенты теплообмена отливки 4 со стенками формы; α

ос

– коэффициент теплообмена стенок формы с окружающей средой

21

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

условия для увеличения числа цен-

тров кристаллизации в расплаве,

формирования структуры отливки с

более мелкими зернами металличес-

кой матрицы и карбидной фазы, по-

вышения плотности литого металла.

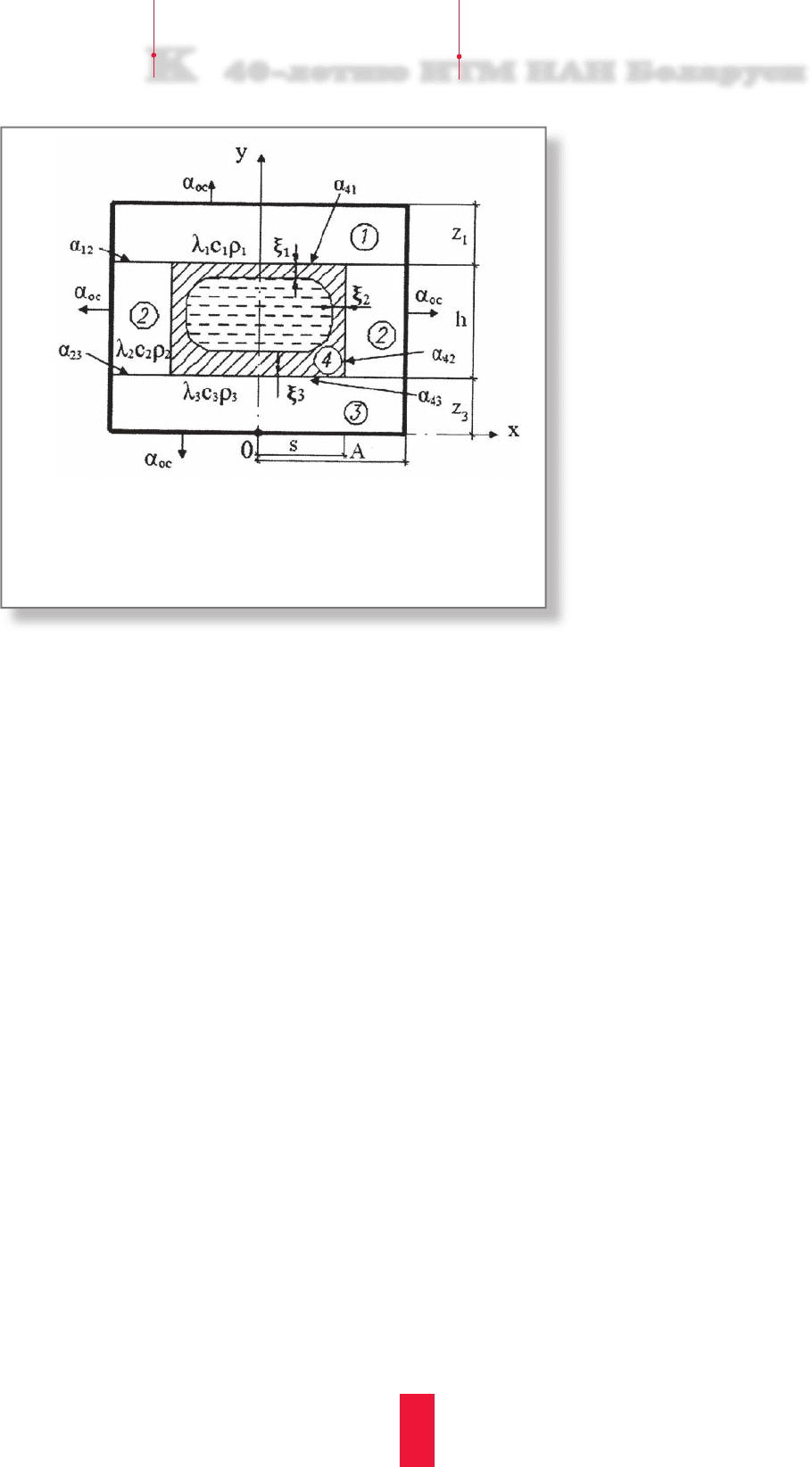

Затвердевание отливки – важ-

нейший параметр, определяющий

формирование ее кристаллического

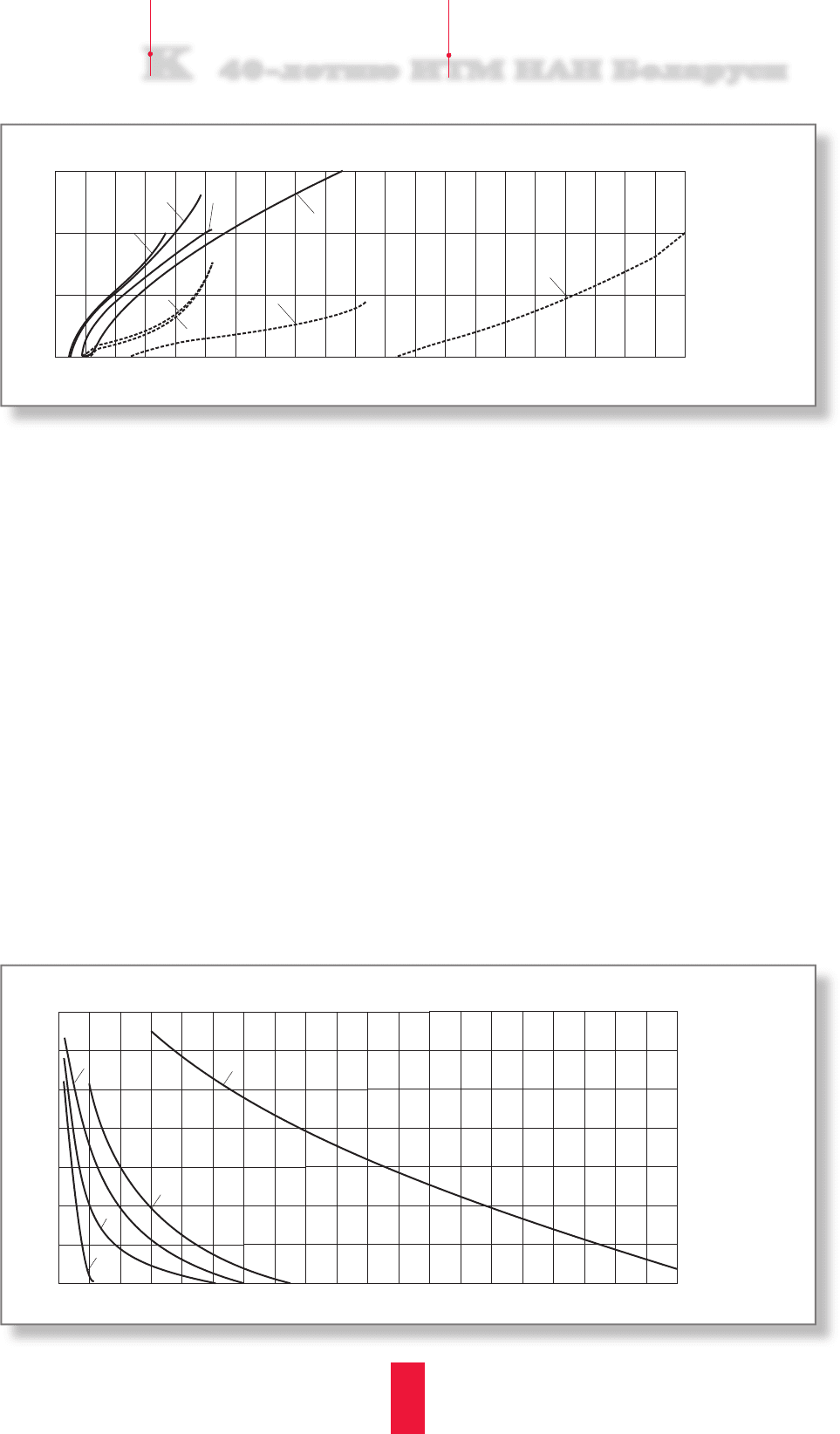

строения и свойств. На рис. 2 при-

ведены результаты расчета кинетики

образования твердой фазы во всем

объеме затвердевающей отливки

ψ, %, на протяжение всего периода

кристаллизации расплава в форме.

Характерная особенность затвер-

Время

полного

затвер-

дeвания

отливки

τ

кр

, с

Время

охлаждения

перегретого

расплава в

форме τ

р

, с

Время

охлаждения

отливки

в форме

до 700°C,

τ, с

Скорость

охлаждения

перегретого

расплава

S

р

, К/с

Скорость затвер-

девания отливки

на стенках

формы

v, мм/с

Скорость

образования

твердой фазы

в отливке

dψ/dτ, %/с

Скорость

охлаждения

отливки в диа-

пазоне температур

800…700°C S

0

, К/с

1

196,5 40,6 374 6,5…3 – / 0,42…0,29 1,9…0,56 1,8…1,6

2

248 50,4 520 4,6…2

0,15…0,06

0,39…0,22

1,7…0,46 1,6…1,45

3

271 61,9 980 3,4…1,9

0,12…0,05

0,31…0,2

1,5…0,42 0,37…0,3

4

521 108 1460 2,5…1,6

0,08…0,06

0,27…0,16

0,54…0,16 0,23…0,19

5

1508 382 6900 0,65…0,48

0,046…0,0247

/ –

0,11…0,05 0,07…0,065

Тип формы

Примечания. 1. Тип формы: 1 – чугунный кокиль; 2 – комбинированная: стенка 1 – ХТС, стенки 2 и 3 – чугун; 3 – комбиниро-

ванная: стенка 2 – ХТС, стенки 1 и 3 – чугун; 4 – комбинированная: стенки 1 и 2 – ХТС, стенка 3 – чугун; 5 – песчаная (ХТС).

2. В числителе – песчаная, знаменателе – чугунная форма.

девания отливки в кокиле и ком-

бинированных формах – в том, что

образование твердой фазы в отлив-

ке начинается значительно раньше,

чем расплав во всем рабочем про-

странстве формы охладится ниже

температуры ликвидуса T

L

, то есть

при наличии в форме перегретого

расплава. Так, на момент полного

охлаждения перегретого расплава

в кокиле (через 40,6 с) образуется

почти 41% твердой фазы ψ, а в ком-

бинированных формах типов 2, 3 и

4 величина ψ составляет 36; 25,4 и

17,8%, соответственно. В песчаной

форме полностью затвердевшая

корка появляется практически только

после полного снятия перегрева.

Скорость образования твердой

фазы dψ/dτ во всех случаях умень-

шается, по мере охлаждения отливки.

Скорость образования твердой фазы

в кокиле в первые 30 с теплообмена

– 1,9%/с, а в конце затвердевания

уменьшается до 0,56%/с. В комби-

нированных формах интенсивность

образования твердой фазы зависит

от соотношения количества метал-

лических и песчаных стенок формы.

Так, для формы, у которой только

дно металлическое, интенсивность

затвердевания почти в 3 раза ниже,

Рис. 2. Кинетика

образования

твердой фазы

ψ, %, от объема

отливки из ИЧХ

в формах типов

1…5 (см. таб-

лицу)

0 200 400 600 800 1000 1200 1400 τ, c

100

80

60

40

20

ψ, %

1

2

3

4

5

22

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

чем в форме, где всего одна песча-

ная стенка. Скорость образования

твердой фазы в песчаной форме со-

ставляет 0,11…0,05%/с, что в 11–17

раз меньше, чем в кокиле.

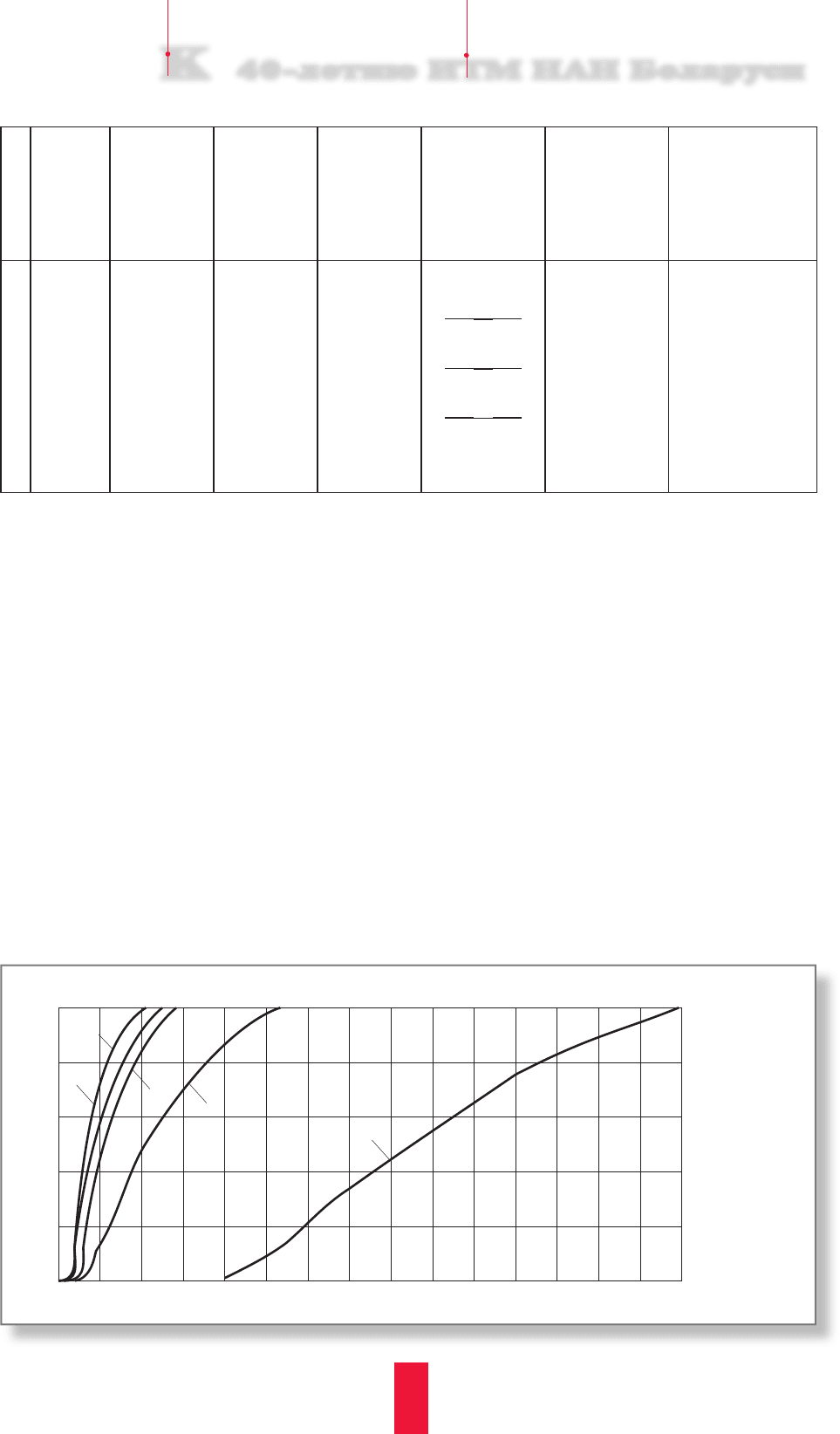

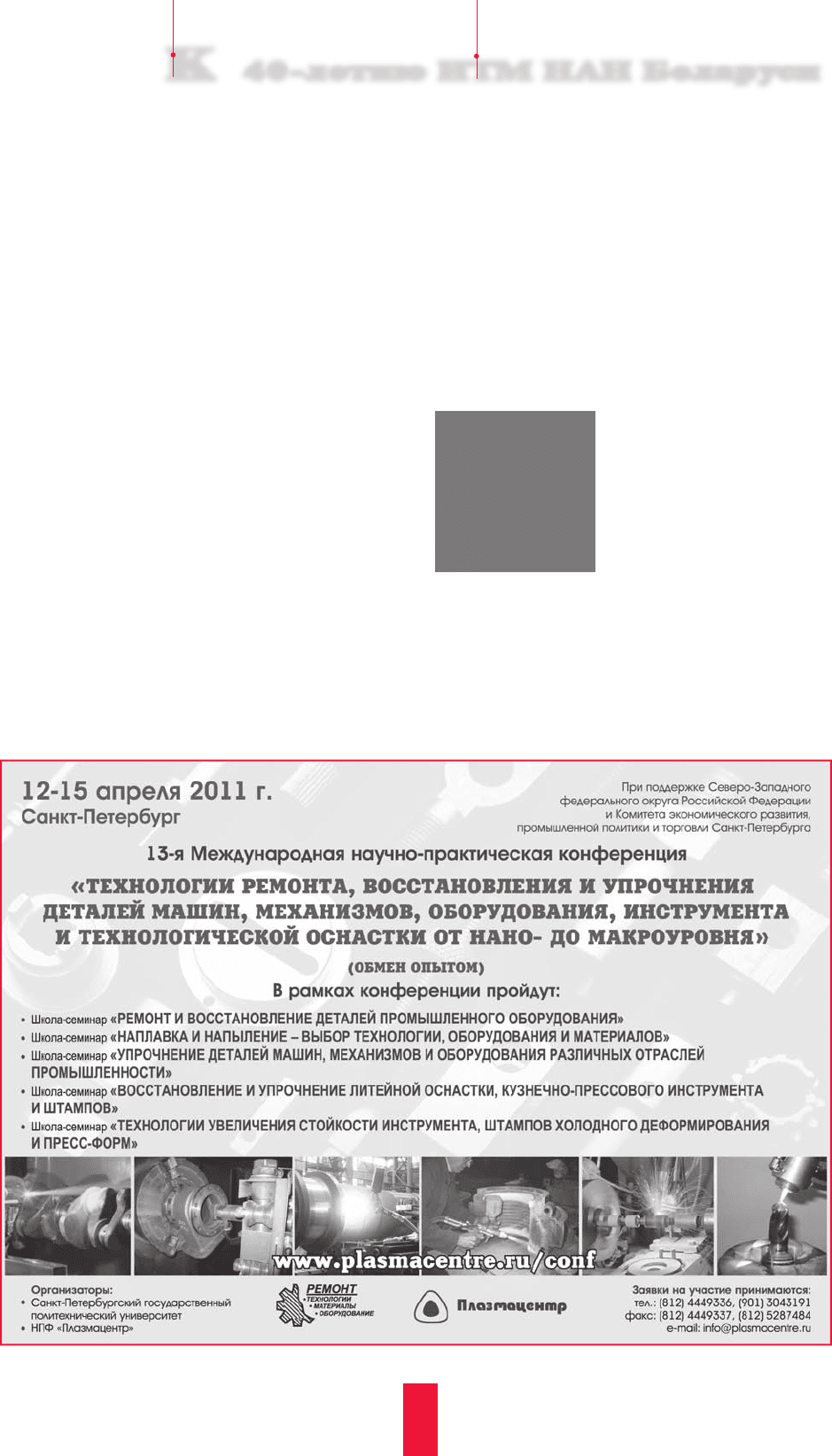

Рост корки на стенках кокиля, а

также на металлических и песчаных

стенках комбинированных форм про-

исходит неравномерно по оси ОХ (см.

рис. 1). На рис. 3 приведены резуль-

таты расчетов толщин корок, намерз-

ших в центральной зоне поверхности

стенок формы (X = 0). Рост корки на-

чинается через некоторый промежу-

ток времени после контакта расплава

с поверхностью формы при охлаж-

дении его до температуры солидуса.

На стенках кокиля корка начинает об-

разовываться через 25 с, а на метал-

лических стенках комбинированных

форм, в зависимости от соотношения

количества металлических и песчаных

стенок, – через 25, 48 и 70 с для форм

типов 2, 3 и 4, соответственно. На пес-

чаных стенках этих форм затвердева-

ние корок начинается через 50, 70 и

130 с, соответственно, а затвердевшая

корка на стенках песчаной формы об-

разуется только через 560 с, когда в

объеме отливки содержится ~ 18%

твердой фазы.

Скорости затвердевания корок на

металлических стенках кокиля и ком-

бинированных форм на начальной

стадии затвердевания различаются в

меньшей степени, чем на завершаю-

щей. В частности, корка толщиной 10

мм образуется на поверхности коки-

ля и металлических стенках комби-

нированных форм за 50…100 с, со

средней скоростью 0,4…0,29 мм/с.

Затем неравномерность скоростей

роста корок возрастает.

Затвердевание отливки на песча-

ных стенках комбинированных форм

начинается позже, чем на металли-

ческих и с более низкими скоростями.

Так, затвердевание корки толщиной

10 мм на песчаных стенках таких

форм происходит со средней ско-

ростью 0,095; 0,08 и 0,047 мм/с для

форм типов 2, 3 и 4, соответственно.

Интенсивность роста корки на песча-

ных стенках комбинированных форм

в 1,3–1,7 раза выше, чем в песчаной

форме, так как при взаимодействии

с металлическими стенками формы

температура расплава быстро пони-

жается. Рост корки на стенках формы

из ХТС начинается только через 200 с

после снятия перегрева (см. рис. 3)

и происходит при наличии большого

количества твердой фазы в расплаве,

со скоростью в 4–9 раз меньшей ско-

рости затвердевания на металличес-

ких стенках комбинированных форм.

Рис. 3. Рост

корок ИЧХ при

затвердевании

в формах

типов 1…5 на

поверхностях

стенок из чугу-

на (сплошная

линия) и ХТС

(штриховая)

Рис. 4. Изме-

нение средней

т

емпературы

отливки из

ИЧХ при ох-

лаждении в

формах типов

1…5

0 200 400 600 1000 1400 τ, c

1

2

3

4

2

3

4

5

60

40

20

ζ, мм

0 2000 4000 6000 8000 1000 τ, c

1200

1000

800

600

1

2

3

4

5

Т

ср

.,

о

С

23

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Охлаждение затвердевшей отливки в форме. На

рис. 4 – изменение средней калориметрической темпера-

туры Т

ср

затвердевшей отливки при охлаждении в форме

до 500°C. Скорость охлаждения отливки в кокиле непос-

редственно после затвердевания составляет ~ 2°C/с, а в

песчаной форме ~ 0,5°C/с. В интервале 800…700°C ско-

рость охлаждения отливки в кокиле в 25 раз выше, чем в

песчаной форме. В комбинированных формах типов 2, 3

и 4 интенсивность охлаждения отливки при 800…700°C

в 12,8; 5,3 и 3,3 раз выше, чем в форме из ХТС.

Выводы. Проведенное математическое моделиро-

вание и компьютерные расчеты теплообмена отливки из

хромистого чугуна в кокилях, комбинированных и песча-

ной формах позволили определить основные параметры

ее затвердевания и охлаждения. Установлено с л е д у ю -

щее.

• В кокиле и комбинированных формах значительная

часть отливки затвердевает при наличии в ней перегрето-

го расплава, а в песчаной форме твердая корка образует-

ся после снятия перегрева из расплава, содержащего в

значительных количествах твердожидкую фазу.

• Скорость затвердевания отливки в кокиле превыша-

ет скорость затвердевания в песчаной форме в 7–9 раз.

• Скорость затвердевания отливки в комбинированных

формах больше, чем в песчаной. Она зависит от соотноше-

ния числа металлических и песчаных стенок в форме.

• На металлических стенках скорость затвердевания

в 3–7 раз, а на песчаных стенках в 1,3–1,7 раза больше,

чем в песчаной форме.

• Скорость охлаждения затвердевшей отливки в диа-

пазоне 800…700°C в песчаной форме ниже, чем в коки-

ле почти в 25 раз, а в комбинированных – от 4 до 17 раз.

Методика и результаты проведенных исследований

используются при разработке технологических регла-

ментов литья деталей из ИЧХ с повышенным ресурсом

работы.

1. Барановский К.Э.,

Ильюшенко В.М., Станю-

ленис Ю.Л. Литье деталей

из износостойких хромистых

чугунов для центробежных

мельниц в комбинированные

формы и кокили // Литье и

металлургия. – 2009. – №3.

СПИСОК

ЛИТЕРАТУРЫ

– С. 162–164.

2. Анисович Г.А., Жмакин Н.П. Охлаждение отливки

в комбинированной форме. – М.: Машиностроение, 1969.

3. Кац А.М., Шадек Е.Г. Теплофизические основы

непрерывного литья слитков литых металлов и сплавов.

– М.: Металлургия, 1983.