Литейное производство 2011 № 2 февраль

Подождите немного. Документ загружается.

5

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Аннотация

The Summary

В начале 80-х гг. прошлого столетия в Институте про-

блем литья АН Украины (сейчас Физико-технологический

институт металлов и сплавов НАН Украины) осуществляли

измерения фундаментальных физических характеристик

черных и цветных сплавов: парциальных и интегральных

энтальпий образования сплавов, теплоты кристаллизации

сплавов, температур фазовых превращений. Эксперимен-

тальные измерения проводили на основе систем тройных

и четверных сплавов 3d-переходных металлов с металло-

идами, во всем интервале концентраций полной раство-

римости компонентов с использованием высокоточных

установок дифференциально-термического анализа и ка-

лориметров. Это позволило получить концентрационные

и температурные зависимости физических характеристик

сплавов многих систем, являющихся основой промыш-

ленных сплавов. Полученная в результате исследований

база данных заинтересовала директора Института техно-

логии металлов АН Беларуси Г.А. Анисовича, известного

УДК 621.74.002.6:

669.13

В.С. Шумихин

(ФТИМС, НАН Украины)

V.S. Shumikhin

О получении

непрерывнолитых чугунных

заготовок сложного сечения

Production of Continuous-Cast

Iron Blanks with a Complex

Cross Section

The joint works within the period of 1980…1985 of ITM AN of Belarus, Institute of

casting problems of AN Ukraine and Kaunas works «Tsentrolit» in the field of grey

and high-strength cast iron hardening, developments of crystallizers constructions

and technologies of production of ingots of compound cross-section by method of

horizontal continuous casting, are described.

Key words

high-strength cast iron, crystallizer, wear resistance, method of horizontal

continuous casting.

своими работами в области теплофизики и кинетики за-

твердевания отливок и послужило началом наших науч-

ных контактов с этим институтом, знакомства с ведущими

сотрудниками и оригинальными разработками.

Вскоре представилась возможность осуществления

совместных конструкторско-технологических разрабо-

ток с ИТМ АН Беларуси – в рамках программы освоения

новой техники при поддержке ГКНТ и Минстанкопрома

СССР шло освоение производства чугунных заготовок

сложного сечения методом горизонтального непре-

рывного литья (НЛ) на Каунасском литейном заводе

«Центролит». Для получения заготовок сложного сечения

применяли кристаллизаторы с дифференцированным

теплоотводом с целью обеспечения одинаковой толщи-

ны затвердевающего слоя в тонких и толстых элементах

заготовки и обеспечения, тем самым, стабильности про-

цесса НЛ. Для расчета теплоотвода пригодились данные

о теплотах кристаллизации, теплосодержании сплавов,

Описаны совместные работы в период с 1980 по 1985 гг. ИТМ НАН Беларуси,

Института литейных проблем АН Украины и Каунасского завода «Центролит» в

области затвердевания серого и высокопрочного чугуна, разработки конструк-

ций кристаллизаторов и технологии производства заготовок сложного сечения

способом горизонтального непрерывного литья.

Ключевые слова

Высокопрочный чугун, кристаллизатор, горизонтальное непрерывное литье

6

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

температурах фазовых переходов, нараба-

тывались в производственных условиях эк-

спериментальные данные по термическому

сопротивлению и теплоотводу для разных

конструкций кристаллизаторов.

Производственные эксперименты и фи-

зическое моделирование осуществляли

М.В. Жельнис, В.С. Кветинскас, А.С. Добро-

вольскис, П.В. Землявичус, В.Н. Бабич, И.Г.

Раздобарин и др. Это направление, которое

обещало существенное расширение номенк-

латуры производства и повышение его рен-

табельности, активно поддерживал директор

завода Э.П. Маяускас.

Модернизацию установок НЛ, с учетом

теплофизики процесса, выполняли специа-

листы ИТМ АН Беларуси. Е.И. Марукович и

В.А. Земцов предложили использовать элект-

ромеханический привод новой конструкции и

систему управления, обеспечивающие тонкое

регулирование и возможность реализации

технологии НЛ заготовок сложного сечения.

Существует линейная связь между метал-

лостатическим напором, приведенной тол-

щиной заготовки и толщиной затвердевшего

слоя. При величине металлостатического

напора относительно оси кристаллизатора ~

0,2…1,0 м и приведенной толщине заготовки

(площадь сечения/периметр) ~ 0,005…0,050

м достаточно получить толщину наружного

слоя, соответственно, 0,002…0,020 м, чтобы

предотвратить разрыв слоя при вытягивании

заготовки из кристаллизатора [1]. Шаг вытя-

гивания и частота определяются конструкци-

ей кристаллизатора, интенсивностью теплоотвода.

Для получения заготовок сложного сечения использовали сборные

и литые кристаллизаторы с графитовыми вставками. Регулирование

теплоотвода, для его выравнивания в разных по размерам элементам

заготовки, осуществляли с учетом разной толщины стенок графитовой

вставки применением теплопроводных паст, искусственных газовых

зазоров между графитовой вставкой и корпусом кристаллизатора, а

также организацией потока охлаждающей воды в кристаллизаторе.

Разработку оптимальных конструкций кристаллизаторов с диф-

ференцированным теплоотводом осуществляли расчетным путем, с

использованием системы зависимостей и экспериментальной базы

данных, устанавливающих взаимосвязь в одном сечении заготовок

между толщиной затвердевших слоев, их теплосодержанием, теп-

ловыми потоками в зонах плотного контакта и зонах лучистого теп-

лообмена и конструктивными характеристиками кристаллизаторов

[2]. Далее, в зависимости от тепловой мощности кристаллизаторов и

скорости затвердевания чугуна, определяли время остановки, шаг и

время вытягивания заготовок, поток охлаждающей воды, параметры

вторичного охлаждения, производительность процесса литья конкрет-

ной заготовки. Типовые конструкции кристаллизаторов для заготовок

определенной конфигурации нарабатывались с учетом особенностей

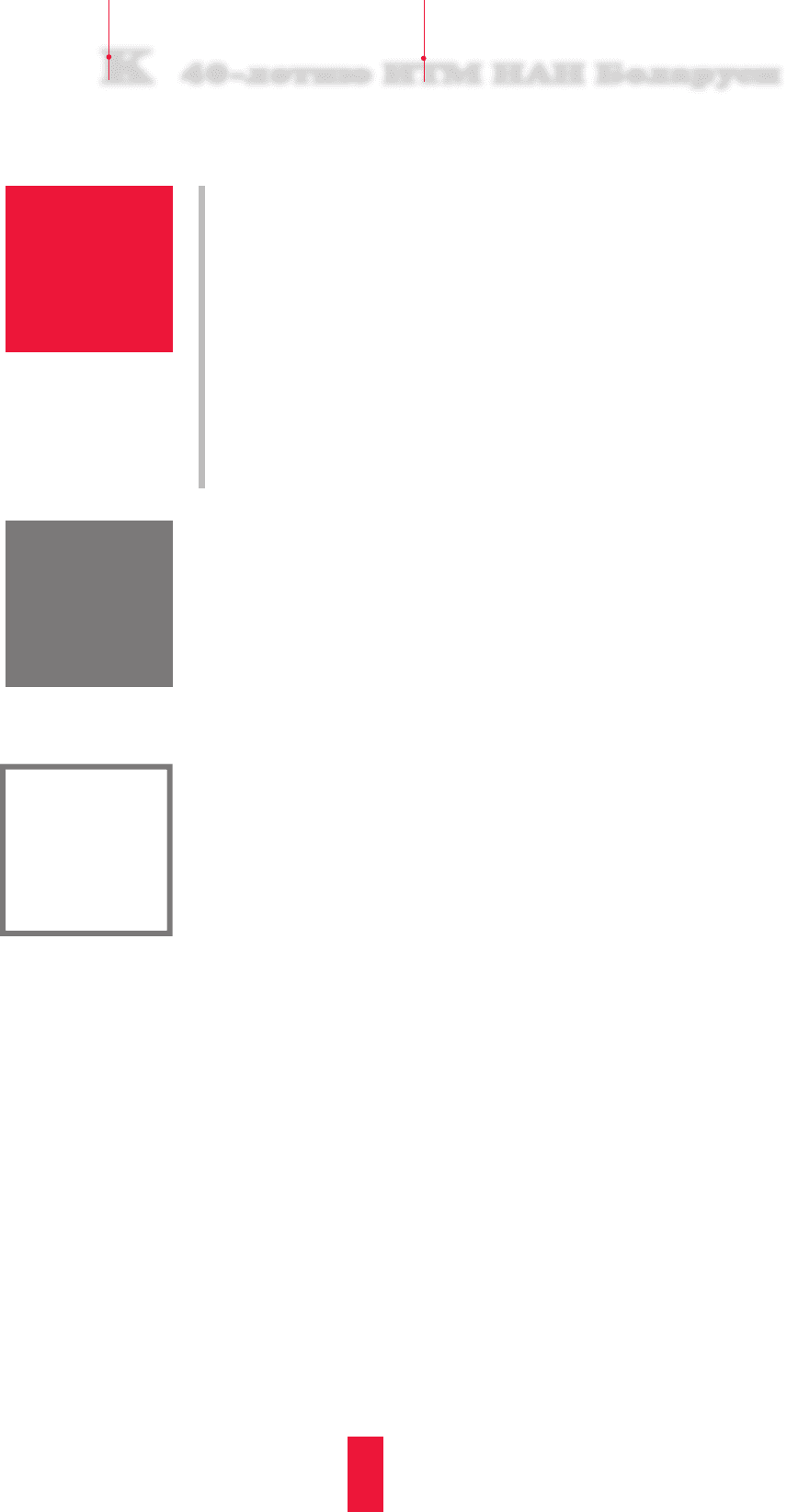

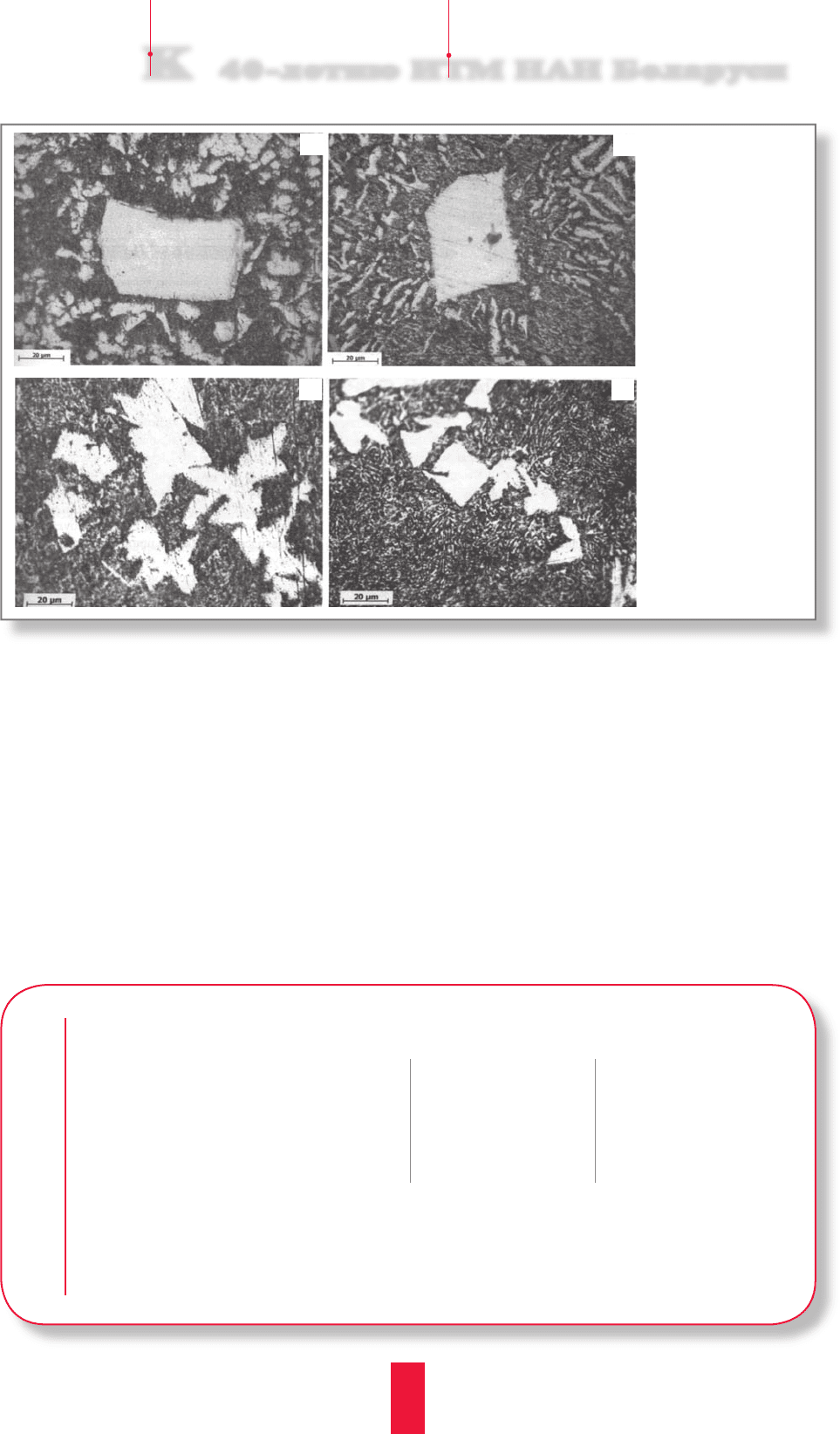

их затвердевания. Так, скорость литья существенно зависит от отно-

шения тепловых потоков на узкой и широкой гранях заготовки (рис. 1);

по элементам заготовок сложного сечения скорость затвердевания v

изменяется от 1⋅10

-4

до 9⋅10

-4

м/с, при этом скорость затвердевания в

наружных углах в 1,7–2,0 раза больше, а во внутренних углах заготов-

ки на 1/3 меньше, чем на базовой плоскости; разность температур гра-

фитовой вставки по периметру в одном сечении может достигать 250

град., а положение фронта затвердевания по длине кристаллизатора в

отдельных элементах заготовки сложного сечения может различаться

на 10…12 см и т. д. [1].

Теплоты кристаллизации чугуна, затвердевающего при разных ско-

ростях охлаждения, существенно различаются вследствие разного соот-

ношения в структуре областей первичного аустенита и эвтектики. Зави-

симость доли эвтектики от скорости охлаждения имеет принципиально

одинаковый вид как для обычного, так и для синтетического чугуна – при

быстром охлаждении увеличивается доля эвтектики. Эвтектическое пре-

вращение происходит при большем переохлаждении, а после распада

пересыщенного аустенита образуется мелкопластинчатый перлит.

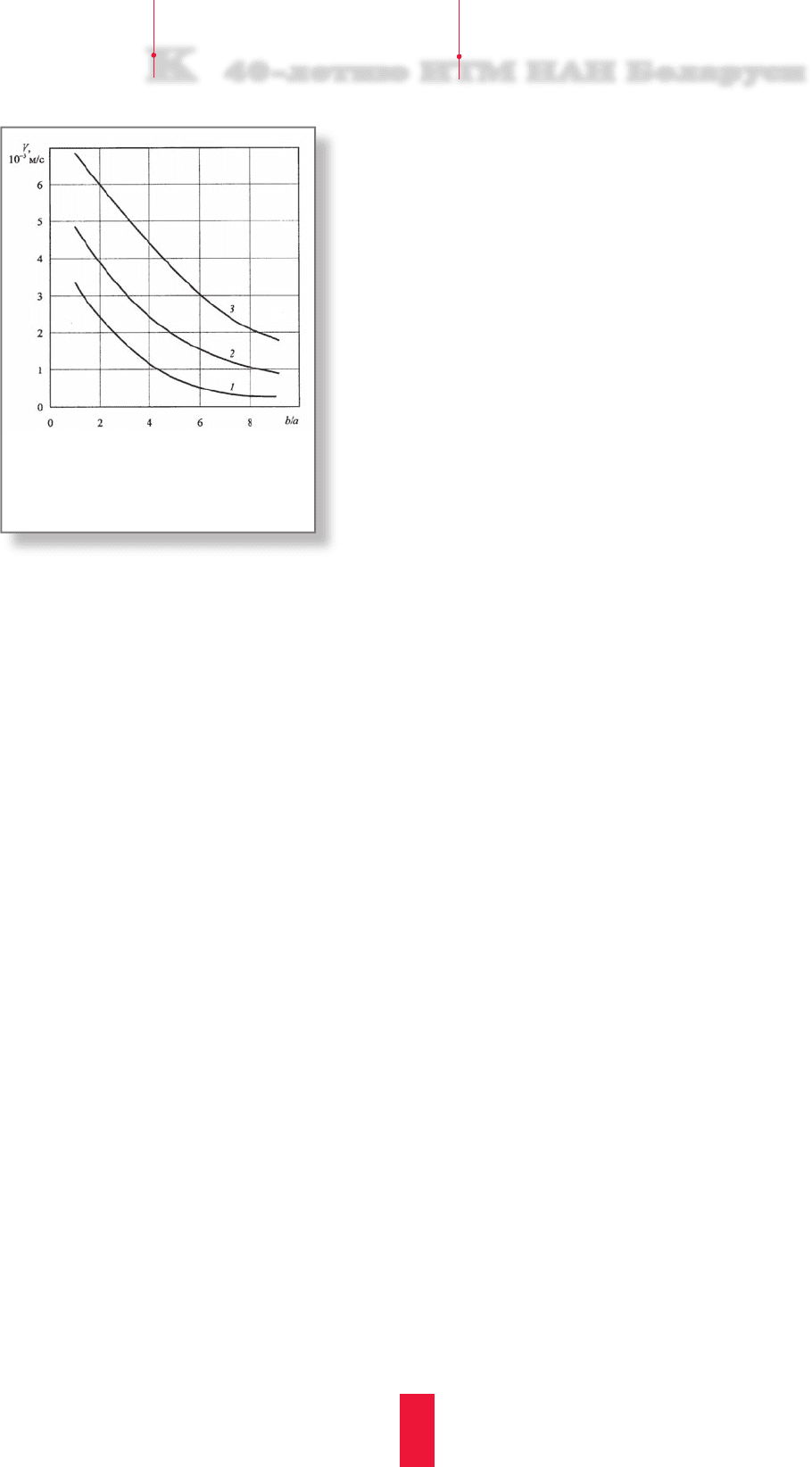

В случае затвердевания чугуна по стабильной системе имеются

две твердые фазы – аустенит и графит. Теплота выделения графита

при кристаллизации чугуна составляет 3660 Дж/г, а теплота кристал-

лизации аустенита существенно зависит от содержания в нем C и Si

(рис. 2). Чем больше растворено углерода в аустените, тем меньше

теплота его кристаллизации. Изменения фазового состава чугуна, вы-

зываемые изменениями состава, условий плавки, модифицирования

или затвердевания, обязательно будут сопровождаться изменением

теплоты кристаллизации сплава в целом.

Так, теплота кристаллизации аустенитно-графитной эвтектики с

пластинчатым графитом равна 260, а эвтектики с шаровидным гра-

фитом – 230, цементитной эвтектики – 220 Дж/г (± 5 Дж/г). Возьмем

чугун состава 3,2% C и 1,80% Si, с температурой ликвидуса 1479 К.

Рис. 1. Зависимость средней скорости литья

прямоугольных заготовок от соотношения

размеров широкой (b) и узкой (а) сторон, а

равно: 1 – 0,1; 2 – 0,05; 3 – 0,03 м

7

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Если принять эту же температуру как темпе-

ратуру ликвидуса аустенита, последний дол-

жен содержать ~ 1,15% C (Q

крист

= 192 Дж/г),

а остальной C (2,05%) должен выделиться

в виде свободного графита. Общая теплота

кристаллизации такого чугуна составит: Q

с

спл

= 3660⋅0,0205 + 192⋅0,9795 = 263 Дж/г.

В случае метастабильного затвердевания

чугуна этого же состава весь свободный уг-

лерод должен перейти в цементит, теплота

кристаллизации которого составляет 318 Дж/

г. Произведя расчет фазового состава белого

чугуна, получаем теплоту его кристаллизации Q

б

спл

= 211 Дж/г.

Знание теплоты кристаллизации сплавов позволяет рассчитать и

оптимизировать время затвердевания отливки, в зависимости от теп-

лосодержания сплава и коэффициента теплопередачи, например, по

известному уравнению Н.И. Хворинова, где обобщенный коэффициент

теплопередачи зависит от структуры чугуна в заготовке и определяет-

ся температурой заливки, конструкцией кристаллизатора, тепловым

сопротивлением между затвердевающим металлом и кристаллизато-

ром.

Разница во времени затвердевания отливки, определяемая толь-

ко различием теплоты кристаллизации белого или серого чугуна, при

прочих равных условиях, может достигать 20%, что имеет существен-

ное значение для разработки технологии НЛ и производительности

процесса.

В кристаллизаторе затвердевает только наружный слой заготов-

ки, температура заготовки на выходе из кристаллизатора ~ 800°C,

поэтому за один шаг снимается только часть теплосодержания ме-

талла, которая зависит от ΔT – перегрева чугуна в металлоприем-

нике выше Т

кр

.

Учитывая, что обычно ΔT ~ 100°C, а разница температур кристал-

лизации чугуна и температуры заготовки на выходе из кристаллизато-

ра Т

кр

– Т

заг

~ 250°C, вклад теплоты кристаллизации чугуна в динамику

затвердевания наружного слоя заготовки (10…20 мм) очень значи-

тельный. Отводимая в кристаллизаторе теплота обычно составляет

450…500 КДж на 1 кг затвердевшего слоя заготовки.

В зависимости от скорости охлаждения, существенно изменяется

структура серого чугуна (рис. 3).

Ускоренное охлаждение в поверхностном слое заготовок и связан-

ное с этим переохлаждение расплава к началу эвтектической крис-

таллизации – причина формирования большого количества графит-

ных включений, что оказывает непосредственное воздействие на их

размеры – образуется междендритный и точечный графит. Наличие

множества мелких и равномерно распределенных включений графита

существенно сокращает путь диффузионного переноса углерода при

эвтектоидном превращении, что приводит к полной ферритизации

матрицы. При НЛ заготовок из серого чугуна может образовываться

заметный поверхностный слой с ферритной структурой и междендрит-

ным графитом. Наличие этого слоя облегчает механообработку загото-

вок, но, в целом, его принято характеризовать как «дефектную» зону

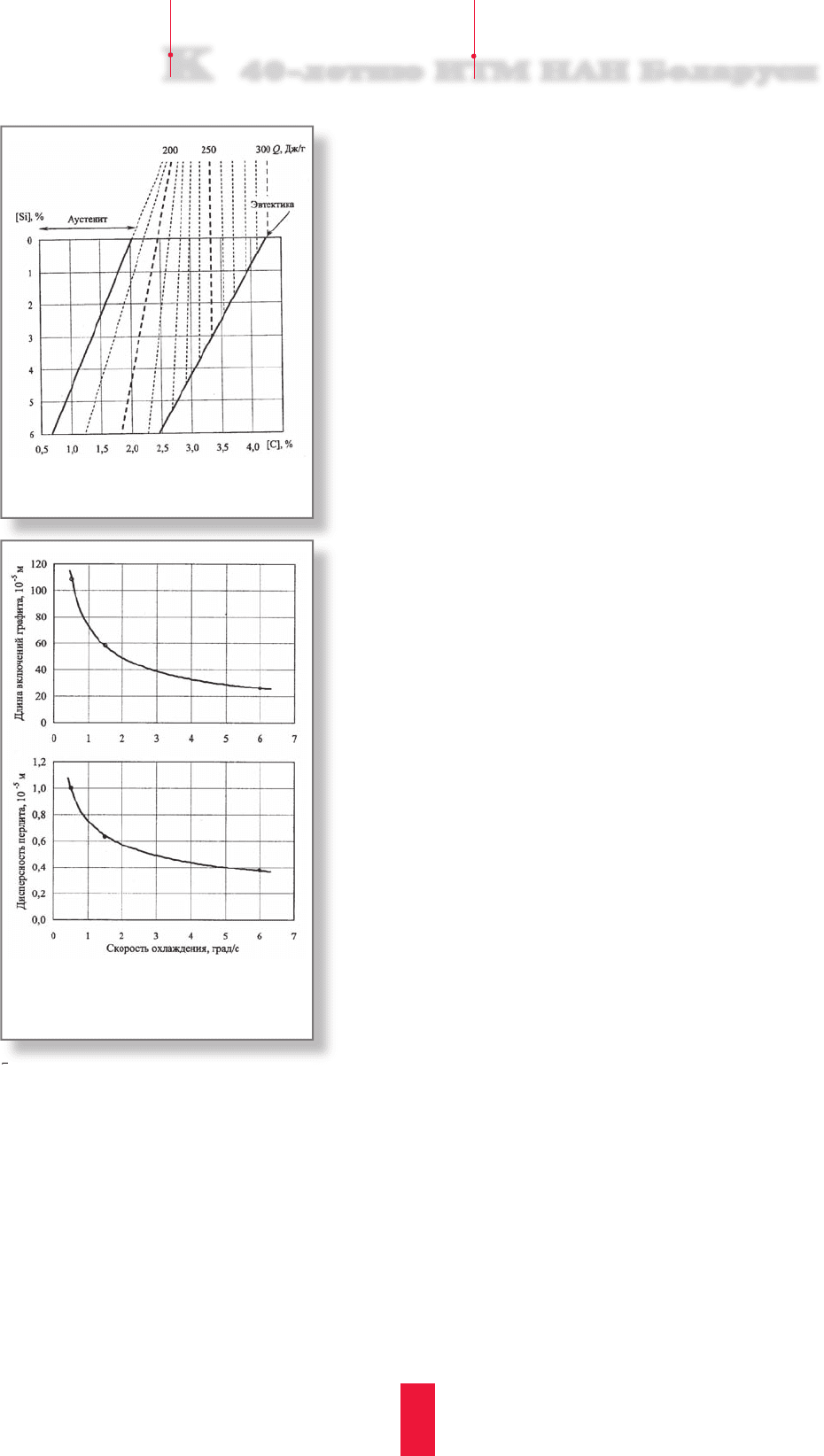

(рис. 4).

Уменьшается размер дефектной зоны при использовании крис-

таллизаторов низкой тепловой мощности, малого шага вытягивания

и эффективной системы вторичного охлаждения. Также эффективна

корректировка состава СЧ и применение в небольших концентрациях

перлитостабилизирующих элементов (Cu, Sn, Sb, Mn).

На Каунасском заводе «Центролит» было освоено производство

качественных заготовок сложного сечения > 100 типоразмеров из

серого и ле гированного чугунов. В структуре чугуна преобладал, как

правило, тонкопластинчатый перлит, включения графита равномерно

распределенные, длиной, в среднем, 50…80 мкм.

Было освоено производство заготовок и из ЧШГ с применением

модифицирования порошковой Mg-содержащей проволокой. Пода-

а

б

Рис. 2. Теплота кристаллизации сплавов

системы Fe–C–Si

Рис. 3. Влияние скорости затвердевания на

параме

тры графита (а) и перлита (б) при НЛ

серого чугуна

8

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

ча проволоки в металлоприемник осущест-

влялась с пульта управления установкой НЛ

в автоматическом режиме соответственно

режиму вытягивания заготовки и доливки

жидкого металла в металлоприемник. Ско-

рость подачи проволоки обеспечивала мо-

дифицирование чугуна в придонной части,

непосредственно возле кристаллизатора. Ав-

томатизация и эффективность модифициро-

вания, в сочетании с повышенной скоростью

затвердевания, обеспечивали высокую одно-

родность структуры ЧШГ, как по сечению, так

и по длине заготовки.

Применяли проволоку ∅ 4,5 мм в сталь-

ной оболочке толщиной 0,4 мм, заполненную

фрезерованным Mg (8 г/м Mg). Система по-

дачи позволяла регулировать скорость пода-

чи проволоки от 0 до 5 м/с. Степень усвоения

Mg достигала 60%, чему способствовала

низкая температура чугуна в металлоприем-

нике – обычно ~ 1300°C. При порционной

доливке жидкого металла в металлоприем-

ник установки НЛ необходимо выдерживать

следующее соотношение:

0,03 ≤ mMg

ост

/ (m + m

1

) ≤ 0,06,

где m – масса чугуна в металлоприемнике

к моменту доливки очередной порции СЧ, т;

m

1

– масса доливаемого чугуна, т; 0,03 и 0,06

– граничное содержание Mg в жидком чугу-

не, %; Mg

ост

– остаточное содержание Mg в

металле заготовки, %.

Обычно содержание Mg

ост

задается на

уровне 0,03…0,04%. При одновременном

НЛ двух заготовок сечением 89×98 мм про-

изводительность линии составляла 2 т/ч. Заготовки прямоугольного и

цилиндрического сечения использовали для изготовления гидроплот-

ных деталей, работающих при давлении до 5 МПа [3].

Поверхностный слой заготовок из ЧШГ толщиной 3…4 мм – фер-

ритный, а размер глобулей графита 10…25 мкм, далее следует не-

большая переходная зона с ферритно-перлитной основой, основной

объем заготовок имеет перлитную основу, размер глобулей графита

25…40 мкм. Цементитной фазы в структуре ЧШГ с углеродным экви-

валентом 3,8…4,2% не наблюдали.

Плотность заготовок – очень высокая, за счет значительного пре-

дусадочного расширения металла при затвердевании и жесткости

формообразующего кристаллизатора. В центральной зоне цилиндри-

ческих заготовок ∅ 40…150 мм пористость или крупнокристалличес-

кое строение не наблюдали. Были установлены технологиче ские па-

раметры стабильного получения заготовок из ЧШГ марок ВЧ40, ВЧ45,

ВЧ50, ВЧ55.

Удельная теплоемкость ЧШГ при комнатных и повышенных

темпера турах выше почти на 20%, чем теплоемкость СЧ, а теплопро-

водность ЧШГ (~ 30 Вт/(м

2

⋅К)) ниже, чем СЧ (~ 44 Вт/(м

2

⋅К)) почти

на 50%, что отражается на времени затвердевания заготовок и произ-

водительности установок НЛ. Так, производительность снижается при

изготовлении заготовок из ЧШГ на 15…20%, по сравнению с такими

же заготовками из СЧ.

По результатам совместных исследований и конструкторско-тех-

нологических работ, на Каунасском заводе «Центролит» был создан

автоматизированный цех непрерывного литья заготовок сложного

сечения из серого, низколегированного и высокопрочного чугунов, на

основе оригинальной технологии. Минстанкопромом СССР были ут-

верждены типовой технологический процесс и типовые конструкции

кристаллизаторов РТМ 2.Н83-58-85 [2].

По результатам работы опубликовано > 100 статей, получено > 50

авторских свидетельств на изобретения и патентов. В 1985 г. коллекти-

ву сотрудников завода и научных институтов была присуждена премия

Совета Министров СССР.

В 1991 г. в справочнике «Специальные способы литья» [4] поя-

вилась глава по непрерывному литью на установках горизонтального

типа, созданная на основе исследований и многолетнего производс-

твенного опыта. Описанные работы послужили началом плодотворной

деятельности ИТМ НАН Беларуси в области непрерывного литья.

Рис. 4. Зависимость толщины «дефект-

ной» зоны от коэффициента теплообмена

при НЛ заготовок из СЧ

1. Жельнис М.В., Шумихин В.С. Ма-

териалы 58-го Международного конгресса

литейщиков. – Краков, 1991. – С. 73–78.

2. Литье чугуна непрерывное на уста-

новках горизонтального типа. Типовые конс-

трукции кристаллизаторов с графитовыми

вставками. РТМ Н83-58-85. – Минстанкоп-

ром СССР, 1985.

СПИСОК

ЛИТЕРАТУРЫ

3. Походня И.К., Альтер В.Ф., Шумихин В.С. // Процессы ли-

тья. – 1993. – №1. – С. 3–8.

4. Специальные способы литья: Справ. / Под ред. В.А. Ефимо-

ва. – М.: Машиностроение, 1991.

9

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Аннотация

The Summary

В настоящее время материалы, содержащие у г л е -

родные нанотрубки (УНТ), находят широкое при-

менение в промышленности. На их основе создаются

высоко- и низкотемпературные смазочные материалы,

антизадирные смазки для тяжелонагруженных узлов и

агрегатов. Благодаря своему строению и высокой дис-

персности УНТ могут служить модификаторами, но,

вследствие повышенной летучести, только для спла-

вов с относительно низкой температурой плавления.

Поэтому исследование влияния УНТ на структуру и из-

носостойкость литых баббитов –задача актуальная.

В качестве материала экспериментов выбрали бабби-

ты марок Б-С (81% Pb + 18% Sb + 1% Cu) и Б-10 (73%

Pb + 10% Sn + 15% Sb + 2% Cu). Сплавы готовили в печи

сопротивления Snol-1100 в шамото-графитном тигле.

После перегрева расплава на 50°C выше температуры

плавления в него вводили УНТ путем их механического

замешивания. Затем жидкий металл заливали в стальной

УДК 531.4:548.12

В.Ю. Стеценко,

А.И. Ривкин

V.Y. Stetsenko,

A.I. Rivkin

Влияние углеродных нанотрубок

на структуру и фрикционную

износостойкость литых баббитов

Effect of Carbon Nanotubes on

the Structure and Friction Wear

Resistance of Cast Babbits

кокиль, на дно которого предварительно помещали УНТ.

Общее количество УНТ составляло 0,05% от массы рас-

плава. В результате получали отливки из баббитов Б-10 и

Б-С, обработанные УНТ.

В качестве образцов сравнения были отлиты анало-

гичные образцы без УНТ. После шлифования, полирова-

ния и травления анализировали микроструктуру шлифов.

Затем измеряли твердость и исследовали износостой-

кость образцов.

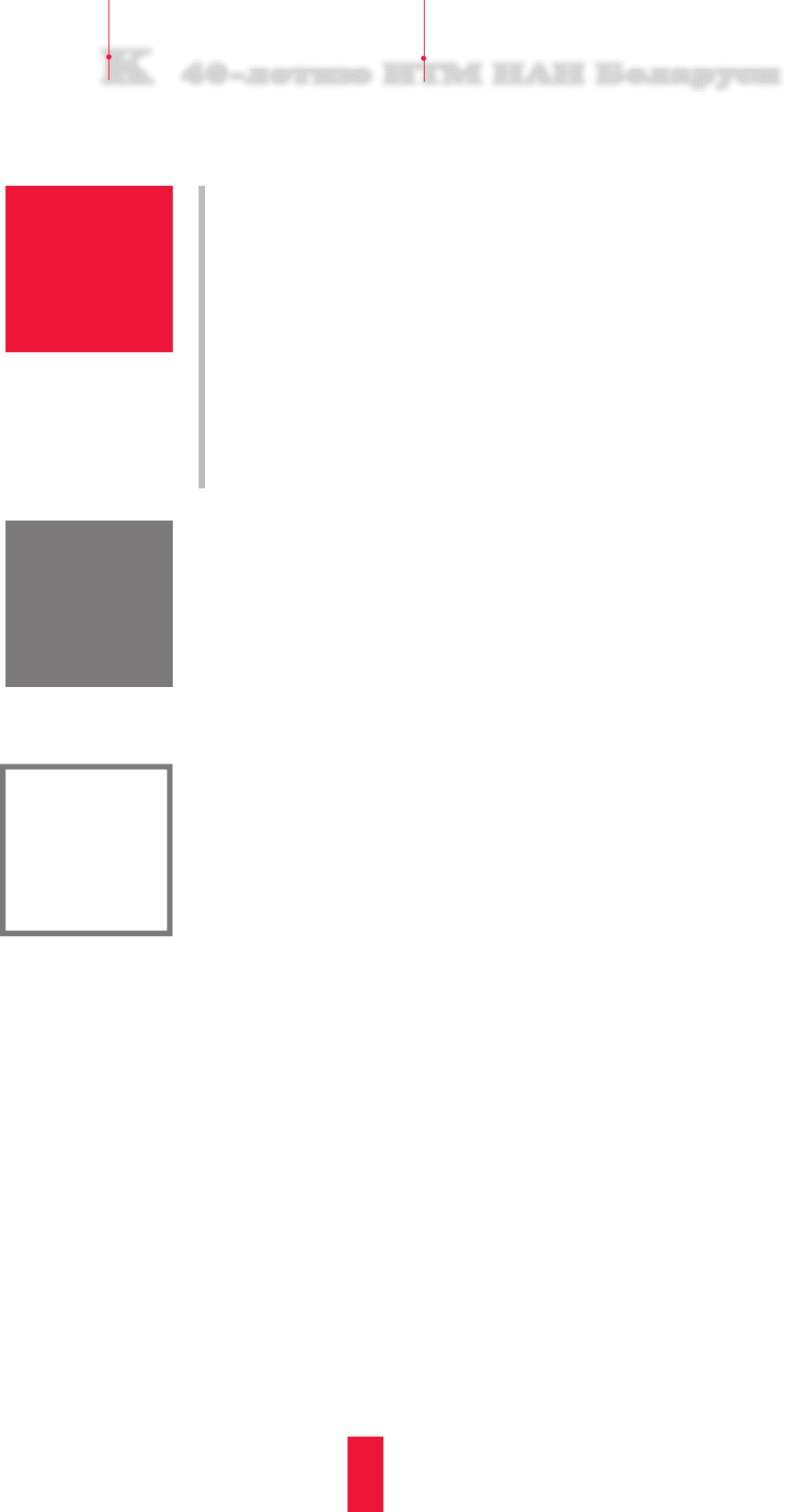

Микроструктура отливок баббита Б-С, необработан-

ных УНТ, состояла из первичных кристаллов сурьмы со

средним размером 38 мкм и свинцово-сурьмянистой эв-

тектики дисперсностью 8 мкм (рисунок, а). Отливки того

же баббита, обработанные УНТ, имели среднюю дисперс-

ность первичных кристаллов сурьмы 26 мкм, а свинцово-

сурьмянистой эвтектики – 6 мкм (рисунок, б). Твердость

отливок баббита Б-С без УНТ составляла 17,6 НВ, а после

введения УНТ – 18,6 НВ.

Исследования показали, что углеродные нанотрубки, введенные в расплав баб-

бита Б-10 в количестве 0,05% от массы металла, измельчают микроструктуру

отливок и повышают их фрикционную износостойкость.

Ключевые слова

Углеродные нанотрубки, баббит, износостойкость, микроструктура

It is shown that carbonic nanotubes, introduced into the melt of babbit B-10, in the

quantity of 0,05% of metal mass grind castings microstructure and improves their fric-

tion wear resistance.

Key words

Carbon nanotubes, babbit, wear resistance, microstructure.

10

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Испытания образцов на фрикционную износостойкость

показали, что средняя скорость износа образцов баббита

Б-С, структурированного УНТ, составила 0,05 мм/ ч, а

образцов того же баббита без обработки УНТ – 0,03 мм/

ч. Установлено, что модифицирование расплава баббита

Б-С 0,05% УНТ (от массы расплава) позволяет измель-

чить микроструктуру отливок, в среднем, в 1,5 раза и

повысить твердость на 6%. Износостойкость образцов,

обработанных УНТ, по сравнению с контрольными, сни-

жается, в среднем, на 40%.

Отливки сплава Б-10, немодифицированные УНТ, со-

стояли из первичных кристаллов твердого раствора олова

в сурьме средней дисперсностью 20 мкм и кристаллов

свинцово-сурьмянистой эвтектики средним размером 2,5

мкм (рисунок, в). В отливках, обработанных УНТ, сред-

ний размер первичных кристаллов был равен 16 мкм,

а эвтектики – 1,3 мкм (рисунок, г). Твердость отливок

баббита Б-10 до модифицирования составляла 30,3 НВ,

а после модифицирования – 29,4 НВ. Средняя скорость

износа контрольных образцов из баббита Б-10 составила

0,0270 мм/ч, а образцов того же баббита с УНТ – 0,0197

мм/ч. Исследования показали, что в отливках, модифи-

цированных УНТ в количестве 0,05% от массы расплава,

дисперсность фазовых составляющих выше, в среднем,

в 1,4 раза, а твердость на 3% ниже, чем у контрольных

образцов. Износостойкость баббита Б-10, обработанного

УНТ, в среднем, на 30% выше, чем аналогичного немоди-

фицированного.

Микроструктура от-

ливок ∅ 34 мм при

литье в кокиль: а, в

– без УНТ; б, г – с

УНТ; а, б – из баб-

бита Б-С; в, г – из

баббита Б-10

а

б

в

г

ВНИМАНИЕ!

Наши журналы Вы найдете в каталогах:

«Литейное «Металлургия «Литейное производство»

производство» машиностроения» и «Библиотечка литейщика»

(комплект)

полугодие / год полугодие / год полугодие / год

Каталог «Роспечать», индекс

70491 / 47310 80468 / – 81292 / –

Объединенный каталог

«Пресса России», индекс 42306 / 42422 42207 / 42423 42208 / 42440

Подписку также можно оформить в редакции.

Для правильного оформления документов в назначении платежа укажите ваш юридический адрес,

адрес доставки, контактное лицо.

У нас новый адрес: 111394, Москва, Мартеновская ул., д.39, корп. 2, офис 4.

Тел./факс: +7 (495) 303-85-81; e-mail: lp@niit.ru (не изменился)

11

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

Аннотация

The Summary

Совокупность таких факторов, как давление в потоке

металла, скорость движения металла, противодавление,

возникающее вследствие затрудненного удаления воз-

духа и газообразных продуктов сгорания смазочного

материала, образует гидродинамический режим форми-

рования отливки. В большинстве случаев непонимание

природы течения расплава связано с недоработками

технологии в плане формирования гидродинамического

режима и, как следствие, появлением таких дефектов,

как усадочная пористость, рыхлота, грубая поверхность,

отклонение от размеров. Компьютерное моделирование

может устранить это непонимание только для ламинарных

течений. Однако на практике используют большие скоро-

сти заполнения с турбулентным и дисперсным характе-

ром течения расплава. Установлено [1], что поверхность

Al-расплава разрывается, когда скорость поверхности

> 0,5 м/с. Разрыв поверхности означает возможный за-

хват поверхностных оксидов в объем расплава. Для пре-

УДК 621.74.043 +

681.327

Е.И. Марукович,

А.М. Брановицкий,

В.А. Дементьев,

Ю.А. Лебединский

Гидромоделирование

процессов литья

Hydromodelling of Casting

Processes

The description of equipment for hydrodynamic experiments and methods of hydro-

modeling of foundry processes, allowing to carry out three-dimensional modeling

of filling process, is given. This method can be used for identification of numerical

models and development of casting technology of the new types of production.

Key words

Hydromodelling, metal flow, casting defects, mold filling, die casting

Дано описание оборудования для гидродинамических экспериментов и ме-

тодики гидромоделирования процессов литья, позволяющих осуществлять

трехмерное моделирование процесса заполнения формы. Этот метод может

быть применен для идентификации числовых моделей и разработки литейной

технологии новых типов производства.

Ключевые слова

Гидромоделирование, поток металла, дефекты отливок, заполнение формы,

литье под давлением

дотвращения турбулентности и дисперсности необходимо

поддерживать скорость расплава ниже приемлемого бе-

зопасного предела. К сожалению, такой уровень контроля

не реализуется в повседневной литейной практике.

Большие скорости течения обусловливают изотермич-

ность заполнения, что позволяет ограничиться при мате-

матическом моделировании уравнениями Навье-Стокса

без уравнения энергии. Однако их прямое решение не

представляется возможным всвязи с малым пространс-

твенно-временным масштабом турбулентного движения.

Это, в свою очередь, обусловило появление ряда других

подходов к моделированию течений, но и они не всегда

могут дать достоверные результаты.

Исследование заполнения литейной формы расплавом

в натурном эксперименте требует затрат энергии и материа-

лов и достаточно сложно в плане технической реализации.

Например, регистрация профиля расплава при помощи

высокоскоростной рентгеноскопии [2] обладает такими

Y.I. Marukovich, A.M. Branovitsky, V.A. Dementyev,

Y.A. Lebedinsky

12

ЛИТЕЙНОЕ ПРОИЗВОДСТВО №2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

недостатками, как ограниченность проникновения рентге-

новских лучей в металле, высокая стоимость оборудования

и обеспечение безопасности персонала. Другой способ

– размещение внутри литейной формы электроконтактов

[3]. При прохождении металла контакты замыкаются, ре-

гистрируя расположение расплава. К недостаткам этого

метода можно отнести зависимость точности регистрации

от числа контактов и влияние электроконтактов на течение

расплава. Оба приведенных выше способа не отслеживают

формирование воздушных полостей и газовых включений

малых размеров. Возникает целесообразность гидроди-

намического эксперимента – гидромоделирования, суть

которого – в непосредственном наблюдении заполнения

прозрачной формы модельной жидкостью при комнатной

температуре вместо расплава металла.

При постановке гидродинамического эксперимента

один из основных вопросов – как подобрать параметры

модельной жидкости, чтобы получить достоверное опи-

сание натурного гидродинамического явления заливки

расплавом. В теории подобия различают геометричес-

кое – подобие границ областей течений, кинематическое

– подобие полей скорости и динамическое подобие – по-

добие сил.

Геометрическое подобие достигается изготовлением

точной копии литейной формы. Кинематическое и дина-

мическое подобие достигаются, если параметры модель-

ной жидкости и параметры расплава (скорость впуска,

плотность, вязкость) удовлетворяют гидродинамическим

критериям. В частности, для движения вязкой несжима-

емой жидкости, записываемой системой дифференци-

альных уравнений Навье-Стокса, такие критерии – числа

Фруда, Рейнольдса, Эйлера и Струхаля. Числа Фруда,

Рейнольдса, Эйлера характеризуют, соответственно, от-

ношения сил тяжести, вязкости, давления к силам инер-

ции. Число Струхаля характеризует инерционные гидро-

динамические силы, возникающие при нестационарном

движении жидкости.

Практическая и физическая невозможность одновре-

менного выполнения всех условий подобия заставляет

оценивать долю отдельных категорий сил в изучаемом

явлении и моделирование производить по превалирую-

щим силам. В конечном счете, подобие между моделью и

натурой является приближенным, а степень приближения

зависит от искусства экспериментатора и подлежит коли-

чественной оценке на основе специальных опытов.

В частности, для гидромоделирования л итья под

давлением (ЛПД) такой превалирующий фактор

– вязкость, а при непрерывном литье – сила тяжести, и

используются, соответственно, критерии подобия Рей-

нольдса [4] и Фруда [5].

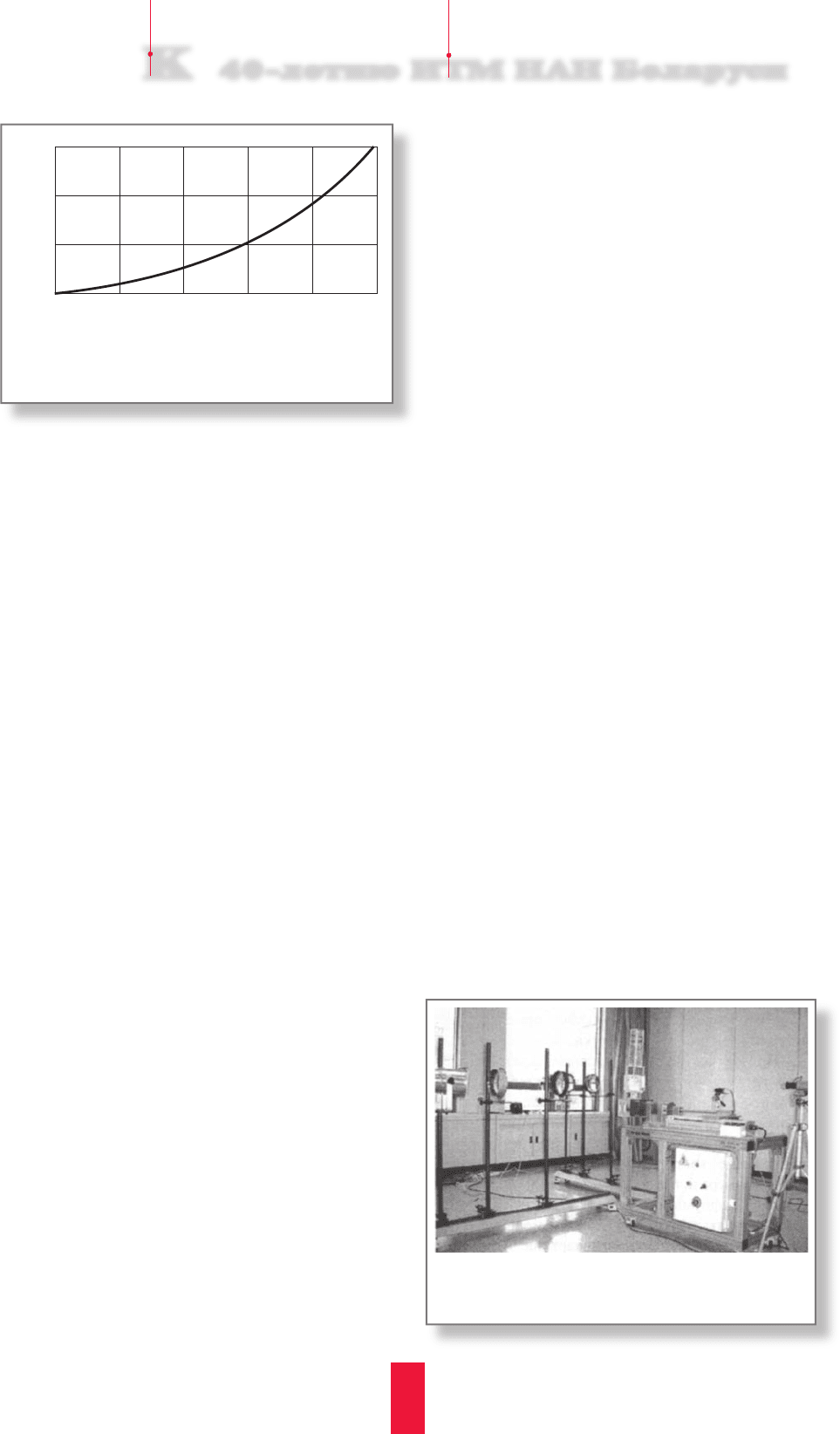

Для гидромоделирования ЛПД в качестве модельной

жидкости целесообразно использовать смесь глицери-

на и воды [4]. Глицерин обладает высокой вязкостью и

в смеси с водой, имеющей низкую вязкость, позволяет

получить широкий диапазон вязкостей [6]. Чистый глице-

рин и дистиллированная вода позволяют получать дина-

мическую вязкость 0,01…14,1 Па⋅с при 20°C (рис. 1).

Наблюдение процесса заполнения при гидромоде-

лировании осложняется разницей рефракций материала

формы и модельной жидкости. Для минимизации реф-

ракционных искажений в качестве материала формы

используют акрил, прозрачный полимерный композит на

основе производных акриловой кислоты с показателем

преломления, близким к показателю преломления воды.

Для анализа кинематики заполнения недостаточно

одного визуального наблюдения, особенно, при больших

скоростях впуска. Необходимо регистрировать заполне-

ние во времени с возможностью последующего просмот-

ра. Такую техническую возможность предлагает цифро-

вая видеосъемка.

Разработанная установка для гидромоделирования

процесса заполнения литейной формы и его регистрации

состоит из следующих элементов [4, 7] (рис. 2): системы

имитации заполнения формы, ноутбука для управления

установкой, модели пресс-формы, видеокамеры, сис-

темных компьютерных блоков с установленными платами

Рис. 1. Зависимость динамической вязкости водного

раствора глицерина от концентрации

Рис. 2. Установка для гидромоделирования процессов

ЛПД

0 20 40 60 80 100

Содержание глицерина, %

10

1

0,1

0,01

Вязкость, Па

.

с

13

ЛИТЕЙНОЕ ПРОИЗВОДСТВО№2/2011

К

К

40-летию ИТМ НАН Беларуси

40-летию ИТМ НАН Беларуси

видеозахвата, системы освещения.

Система имитации заполнения формы представляет

собой цилиндр с поршнем, нагнетающим давление для

достижения требуемой скорости впуска жидкости, и канал

сопряжения со сменной моделью пресс-формы. Систе-

ма контролируется с ноутбука через микропроцессорный

блок управления. Модели пресс-форм изготовляли из

прозрачного акрила.

Для регистрации потока использовали аналоговые

цветные CCD-видеокамеры Samsung SCC 131А с воз-

можностью внешней синхронизации от сети переменно-

го тока (line-lock) со скоростью затвора 1/60-1/100000 с

и объективами с переменным фокусным расстоянием

5…50 мм. Режим синхронизации line-lock использовали

для одновременного захвата изображений с видеокамер.

Для одновременного захвата изображений использовали

триггерное устройство, сигнал с которого подавали на

триггерные входы плат видеозахвата. Видеокамеры и ос-

вещение размещали с помощью перемещаемых штати-

вов так, чтобы получить приемлемые изображения нуж-

ных областей в полостях формы, на которых можно раз-

личить поток заполнения. Количество камер определяли

из оптимальности обзора всех участков полости формы в

поле зрения камер, и оно варьировалось, в зависимости

от сложности геометрии форм, от 2 до 4.

Полученные последовательности изображений мож-

но использовать не только для визуального просмотра,

но и для компьютерной обработки. По ним можно рас-

считать трехмерную картину заполнения формы, для чего

необходима пространственная калибровка видеосистемы

[8]. Параметры камер, полученные после такой проце-

дуры, позволяют пересчитать пиксельные координаты

изображений, получаемых с камер, в трехмерные коор-

динаты сцены с модельной формой. Калибровку камеры

необходимо выполнять каждый раз после изменения ее

положения, иначе трехмерная картина заполнения может

восстановиться с искажениями, либо не восстановиться

вообще.

Калибровка камеры – известная фотограмметричес-

кая задача, имеющая много вариантов решения. Здесь

использовали собственный разработанный метод калиб-

ровки по тест-объекту (рис. 3).

Для описания трехмерной картины заполнения ис-

пользовали воксельное представление [8], при этом

с каждым временным моментом связывался массив

вокселей, фактически трехмерный массив чисел без

индексных данных. Этот массив рассчитывали по разра-

ботанному алгоритму с учетом изображений, полученных

с камер, и воксельного представления пресс-формы,

которое предварительно рассчитывали по каркасной мо-

дели пресс-формы (см. рис. 3) в STL-формате. Многие

инженерные САПР имеют возможность экспорта спроек-

тированных деталей в таком формате.

Алгоритмы расчетов и визуализации картины запол-

нения реализованы в виде сценариев в IDL. Отдельные

задачи визуализации реализованы m-файлами в Matlab.

Разработанное программное обеспечение позволяет ви-

зуализировать сечения и поверхности заполняющей жид-

кости в каждый момент времени (рис. 4, см. вкладку).

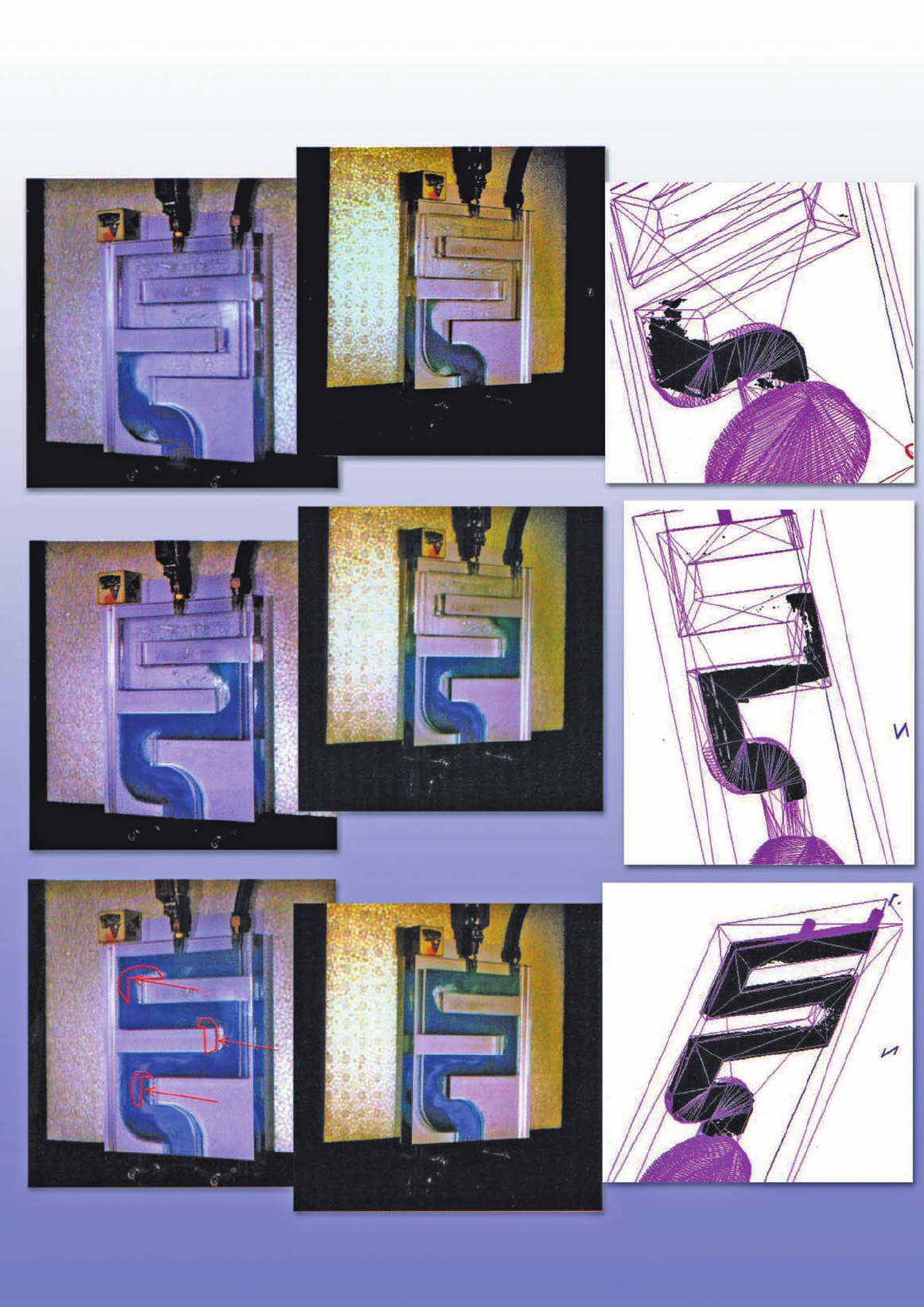

С использованием разработанной установки гидро-

моделирования и программ восстановления картины за-

полнения исследовали процесс заполнения для разных

пресс-форм, в частности, здесь приведены исследования

для двух пресс-форм отливок (рисунки 5, 6). В качестве

модельной жидкости использовали окрашенную воду.

Кадры съемки процесса заполнения в двух ракурсах

в некоторые моменты времени и им соответствующие

трехмерные картины заполнения показали, что для такой

Рис. 3. Каркасная модель пресс-формы и тест-объект

Рис. 5. Модели отливки (а) и пресс-формы (б) – сечение

Рис. 4. Состояние процесса заполнения через 32, 75 и 150 мс от начала впуска: 1, 2, 3 – области возможного формирования раковин

и газовой пористости; а, б – исходные изображения, в – результат восстановления

Рисунки к статье

Е.И. Маруковича,

А.М. Брановицкого,

В.А. Дементьева,

Ю.А. Лебединского

Гидромоделирование процессов литья

а

а

б

а

б

б

в

в

в

3

2

1