Леонов В.В., Артемьева О.А., Кравцова Е.Д. Материаловедение и технология композиционных материалов

Подождите немного. Документ загружается.

41

Соотношения (7) , (14), (17), (21), (25) можно рассматривать только как

приблизительные, оценочные, поскольку модель для их расчета очень

идеализирована. Технологические дефекты, неоднородности в распределении

волокон и частиц по объему, форме, кривизне их сечений, разориентации и

анизотропии свойств приводят к тому, что реальные характеристики

армированных композитов отличаются от расчетных. Поэтому для

паспортизации композитов обычно используют экспериментально

определенные упругие константы.

Вязкость разрушения композита

Одна из наиболее важных характеристик конструкционного материала

- его сопротивление распространению трещин или вязкость разрушения. В

любом материале всегда есть внутренние дефекты (поры, трещины и т.п.),

которые под действием сравнительно небольших напряжений могут

увеличиться и привести к разрушению. От того, насколько хорошо материал

сопротивляется распространению трещин, зависит надежность работы

конструкций.

Одним из наиболее важных факторов, влияющих на прочность

композиционных материалов, армированных как непрерывными, так и

дискретными волокнами являются дефекты микроструктуры (поры,

микротрещины и др.). Например, на практике условия, принятые для вывода

уравнения (26), нарушаются. Разрушаться волокна могут не одновременно, а

последовательно из-за наличия в них дефектов. Наиболее дефектные волокна

разрушаются при малых напряжениях, далеких от предела прочности,

волокна с меньшими дефектами разрушаются при больших напряжениях, а в

целом прочность композита будет меньше рассчитанной. То же самое можно

сказать о случае, когда матрица имеет недостаточный запас пластичности,

что приводит к появлению трещин на границе раздела и в объеме матрицы,

т.е. к преждевременному разрушению композита.

Возможны и противоположные случаи, когда прочность

однонаправленного армированного композита оказывается выше, чем

определяемая уравнением (26). Например, если пластичная матрица

армирована пластичными волокнами, то при растяжении композита связь

между волокнами и матрицей затрудняет образование шейки на волокнах. В

результате волокна в композите деформируются более равномерно и

увеличивается условный предел прочности волокон и композита в целом.

Как отмечалось, технологические дефекты, неоднородности в

распределении наполнителя по объему, форме, анизотропии свойств

приводят к тому, что реальные характеристики армированных композитов

отличаются от расчетных. Поэтому часто для паспортизации композитов

используют экспериментально определенные упругие константы. Тем не

менее, приведенные уравнения можно применять для многих

предварительных оценочных расчетов.

42

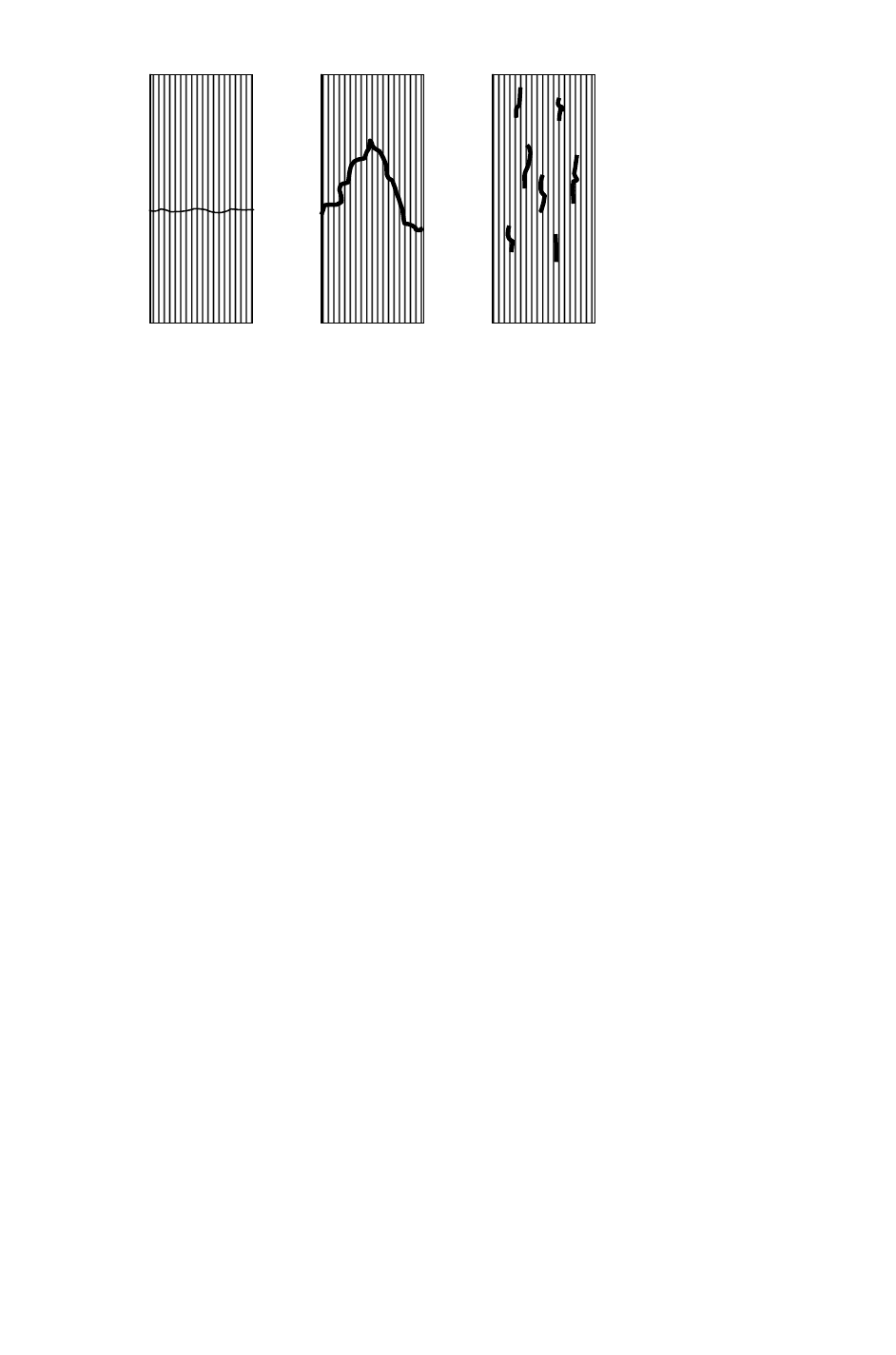

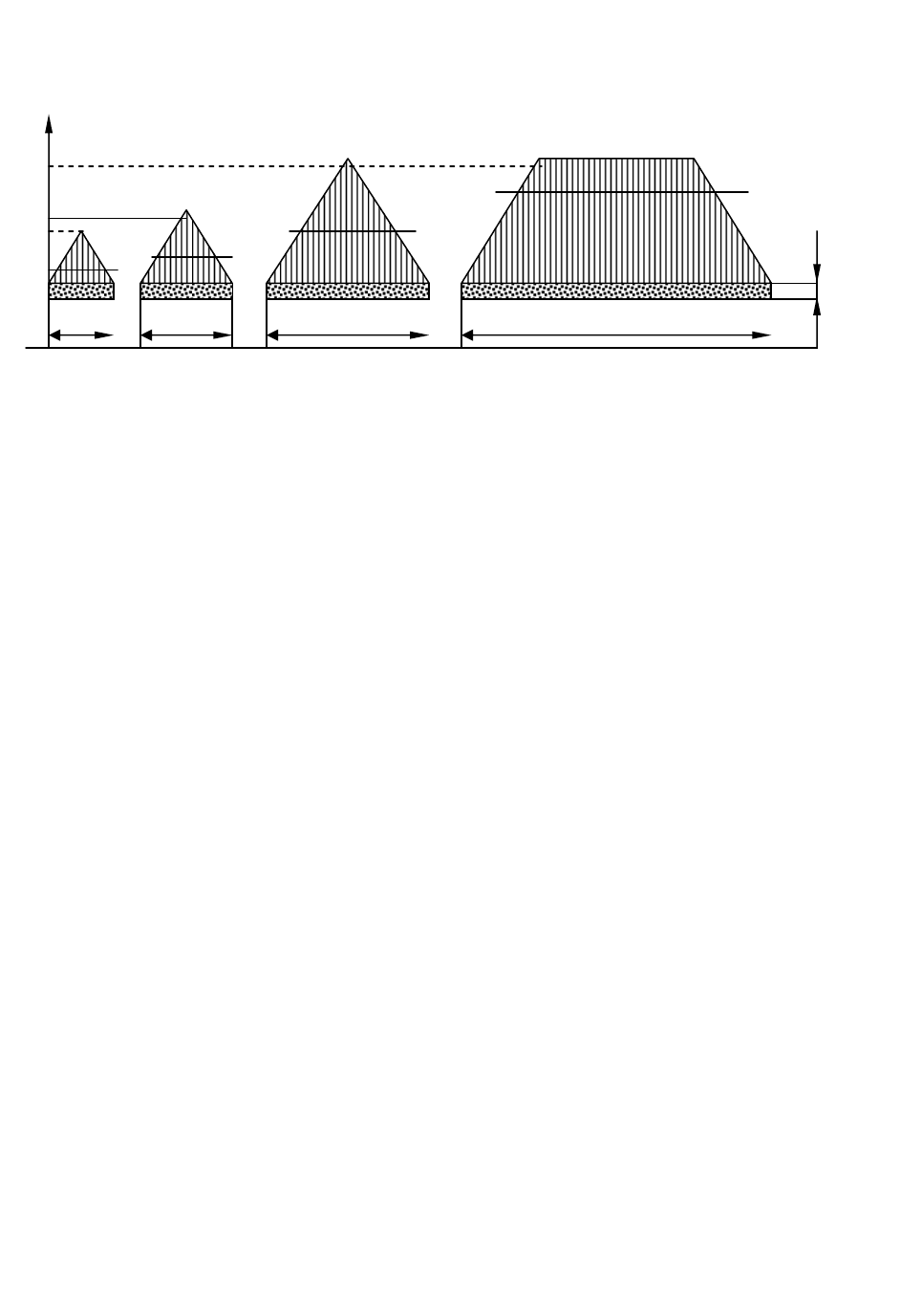

На Рис. 10 схематично представлены различные типы морфологии

разрушения для волокнистых композитов.

Рис. 10 - Морфология разрушения волокнистого композита: а -

хрупкое; б - хрупкое с «вытаскиванием» волокна; в — вязкое

Рассмотренные механические свойства композитов и все

рассмотренные методы, и подходы применимы для прогнозирования,

описания и разработки композиционных материалов с новыми

электрическими, магнитными, оптическими и другими свойствами.

Контрольные вопросы:

1. В чем заключается эффект, для определения физических свойств КМ?

2. Дайте определение «простейший композит»

3. Перечислите отличительные особенности упругих свойств композита,

армированного непрерывными волокнами

4. Перечислите отличительные особенности упругих свойств порошковых

композитов

5. Какие основные параметры, характеризуют упругие свойства КМ

Лекция 5. Прочностные свойства композиционных материалов

Прочность композита, армированного непрерывными волокнами

Минимальная и критическая концентрация волокон

Влияние ориентации волокон на разрушение композита

Прочность при растяжении композита, армированного дискретными волокнами

2.2.3. Прочностные свойства композиционных

материалов

Главная функция границы раздела композита - передача нагрузки

между упрочнителем и матрицей, определяется механическими

требованиями к поверхности раздела при различных методах нагружения.

Матрица должна обеспечивать прочность и жесткость композиционной

системы при действии растягивающей или сжимающей нагрузки как в

а) б) в)

43

осевом направлении, так и в направлении перпендикулярном к армирующим

элементам.

Прочность композита, армированного непрерывными

волокнами

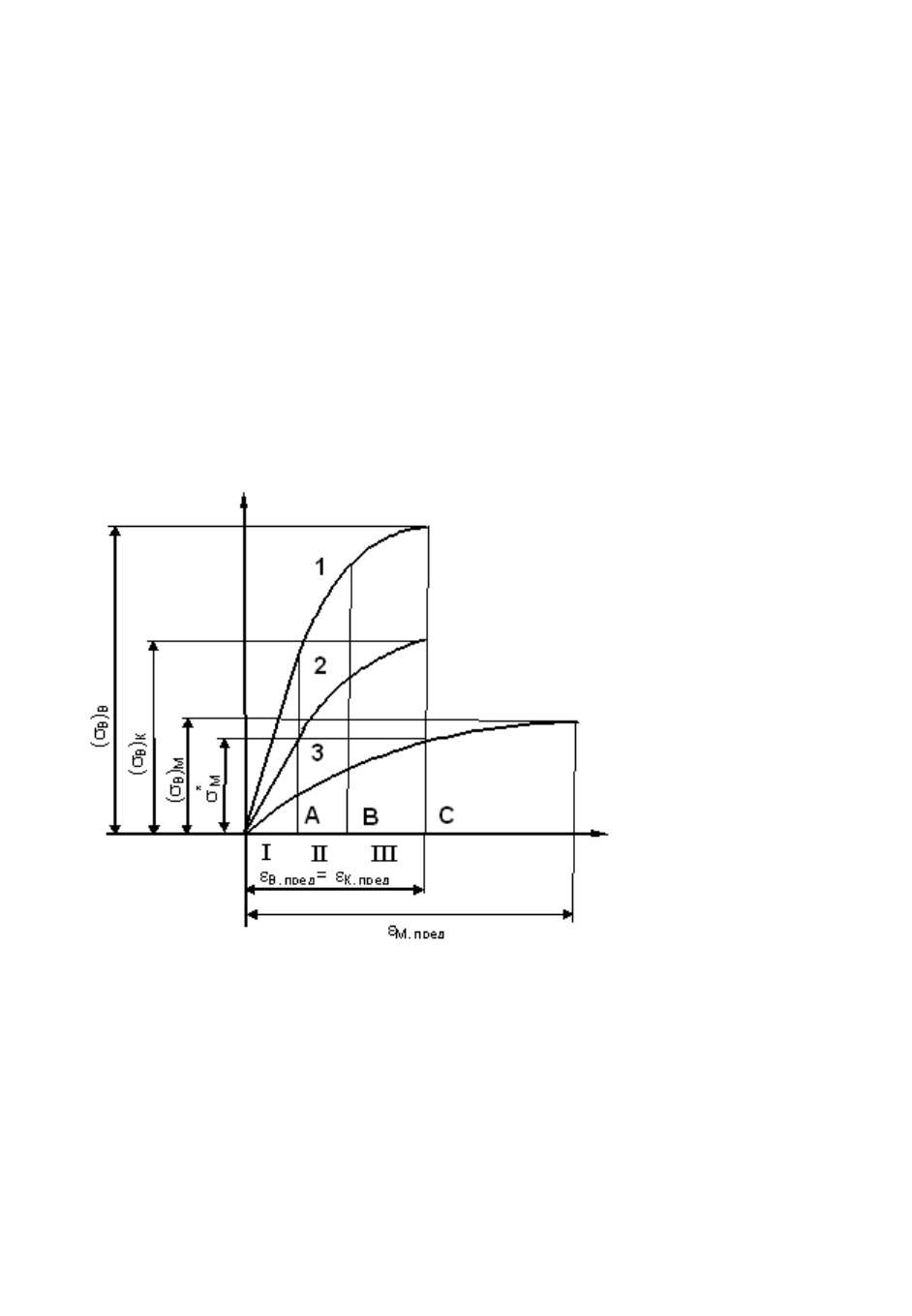

В общем случае диаграмма растяжения однонаправленного

волокнистого композита (Рис. 11) должна состоять из трех основных

участков:

I - матрица и волокна деформируются упруго;

II - матрица переходит в упруго-пластическое состояние, волокна

продолжают деформироваться упруго;

III - оба компонента системы находятся в состоянии пластической

деформации.

В зависимости от свойств компонентов композита участки II и III на

кривой могут отсутствовать.

Рис. 11 - Диаграммы растяжения волокон (1), однонаправленного

композита (2) и матрицы (3)

Внешняя нагрузка равна сумме нагрузок, приходящихся на матрицу и

волокна при условии, что прочность связи на границе раздела волокно -

матрица достаточна для того, чтобы обеспечить совместную деформацию

компонентов вплоть до разрушения, т.е.

В

=

М

=

К

. Тогда предел прочности

В

при растяжении композита вдоль волокон в зависимости от объемной

доли волокон V

В

для типичного композита, армированного непрерывными

однонаправленными волокнами изменяется прямо пропорционально

объемной доле волокон:

(

B

)

K

= (

B

)

B

V

B

+

M

*

(l-V

B

), (26)

44

где (

B

)

B

- среднее значение предела прочности волокон при

растяжении (сжатии, сдвиге);

M

*

- напряжение в матрице в момент разрыва

волокон.

Величина (

B

)

B

зависит от сложных соотношений между свойствами

матрицы и волокон и для инженерных целей обычно определяется по

измеренной прочности композиционного материала при известной объемной

доле волокон.

Деформации волокон и матрицы редко равны, так что для хрупких

волокон в упругой матрице, например, для композиционного материала

керамика - керамика величина

M

*

задается отношением:

M

*

=

B

E

M

/E

B

, где

E

M

, E

B

- модули упругости матрицы и волокон. Для матрицы, способной

деформироваться пластически, например, металлической, более подходящим

параметром при расчете

M

*

является предел текучести.

При сжатии вдоль волокон разрушение композиционного материала

происходит за счет потери устойчивости волокон аналогично разрушению

при продольном изгибе стержня.

В случае механизма разрушения, когда основным видом деформации

матрицы является растяжение, направленное перпендикулярно оси волокон,

предел прочности при сжатии определяется выражением

(

B

)

сж

=2V

B

[V

B

E

M

E

B

3(1-V

B

)] (27)

В случае разрушения по типу сдвига предел прочности определяется

выражением

(

B

)

сдв

= (

B

)

М

(1-V

B

) (28)

Минимальная и критическая концентрация волокон

Понятие минимальной концентрации (объемной доли) волокон V

min

было введено применительно к композитам, у которых матрица более

пластична, чем волокна. При значениях V

B

V

min

разрушение волокон не

приводит к немедленному разрушению всего композита, поскольку

неразрушенное сечение матрицы обладает способностью нести более

высокую нагрузку, чем суммарное сечение разрушенных волокон. Растущая

нагрузка будет приводить к разрушению волокон на более мелкие части -

множественное разрушение. Если V

B

V

min

, то при внешней нагрузке,

соответствующей прочности волокон, происходит их разрушение.

Напряжение, которое действовало на волокна, перераспределяется на

матрицу, прочность которой недостаточна для того, чтобы выдержать это

напряжение - происходит катастрофическое разрушение всего композита.

Величина минимальной концентрации волокон V

min

определяется из

условия

(

B

)

B

V

min

+

M

*

(1-V

min

)=(

B

)

K

=(

B

)

M

(1-V

min

),

45

откуда

V

min

=[(

B

)

M

-

M

*

]/[(

B

)

B

-(

B

)

M

-

M

*

] (29)

Критической объемной долей волокон V

кр

называют такую, при

которой прочность композита становится равной прочности неармированной

матрицы. Величину рассчитывают из условия

(

B

)

B

V

кр

+

*

М

(1-V

кр

)= (

B

)

К

,

отсюда

V

кр

=[(

B

)

M

-

M

*

]/[(

B

)

B

-

M

*

] (30)

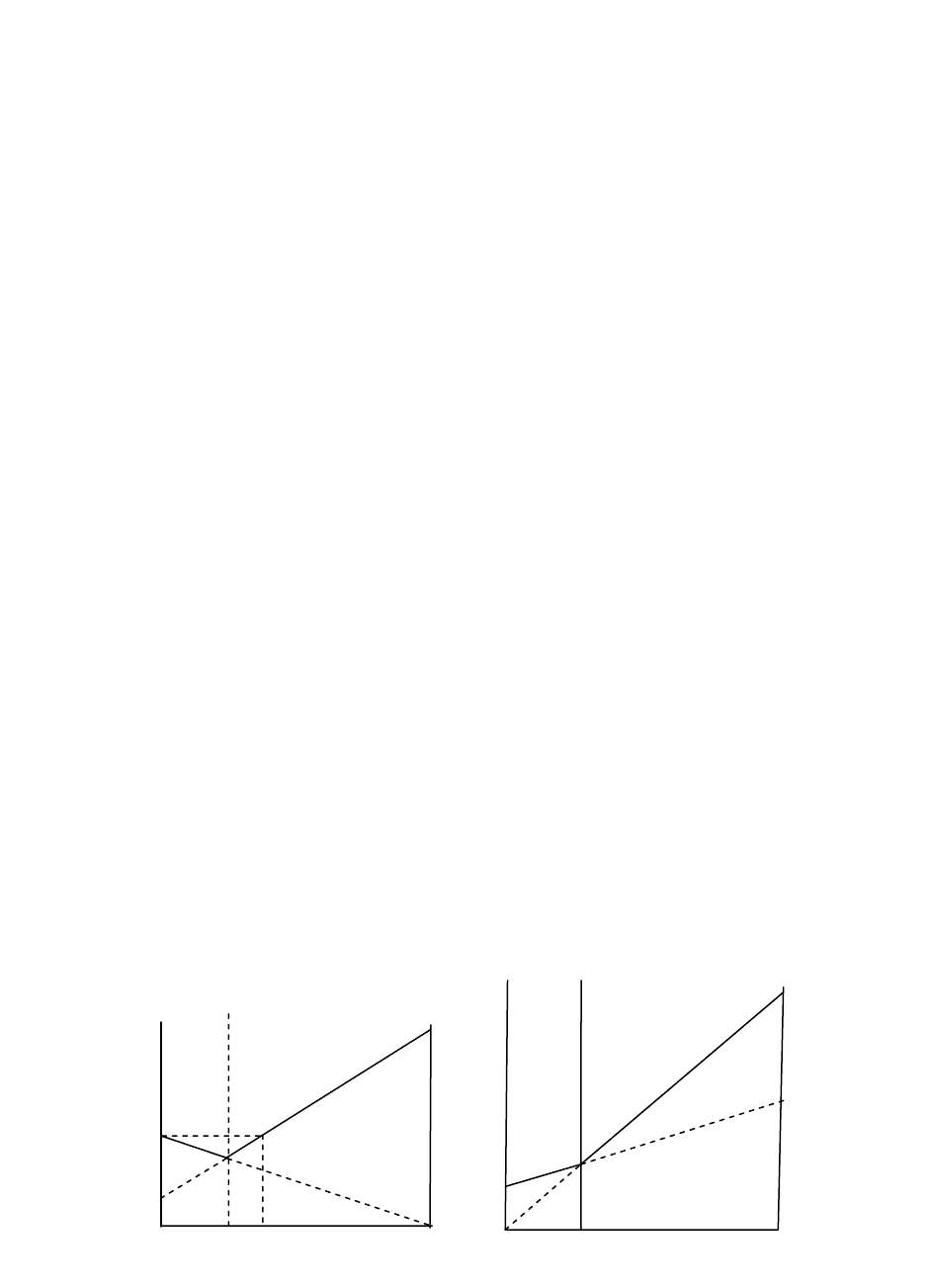

Концентрационная зависимость прочности композитов, у которых

матрица более пластична, чем волокна, представлена на рисунке 6.4,а. Если

волокна обладают большим запасом пластичности, чем матрица, то переход

от единичного разрушения к множественному происходит при концентрации

волокон Кв, определяемой из условия

(

B

)

B

V'

В

=(

В

)

М

(1-V'

В

)+

'

B

V'

В

),

откуда

V'

В

= (

B

)

M

/[(

B

)

B

+(

B

)

M

-

'

В

] , (31)

где -

'

В

- напряжение в волокнах при деформации разрушения

матрицы.

Зависимость прочности композита от объемной доли волокон для этого

случая представлена на Рис. 12.

Из Рис. 12 видно, что композиты с пластичной матрицей разрушаются

по механизму единичного разрушения при высоких концентрациях волокон,

а с хрупкой матрицей - при малых концентрациях волокон.

Рис. 12 - Характерный вид зависимости предела прочности

композита от объемной доли волокон: а - для однонаправленного

композита с пластичной матрицей и хрупкими волокнами ; б - с

I II

M

M

V

min

V

кр

V

В

а

)

M

В

II I

В

В

V

В

А

б

)

46

хрупкой матрицей и пластичными волокнами (I-область

множественного разрушения, II - область единичного разрушения)

Влияние ориентации волокон на разрушение композита.

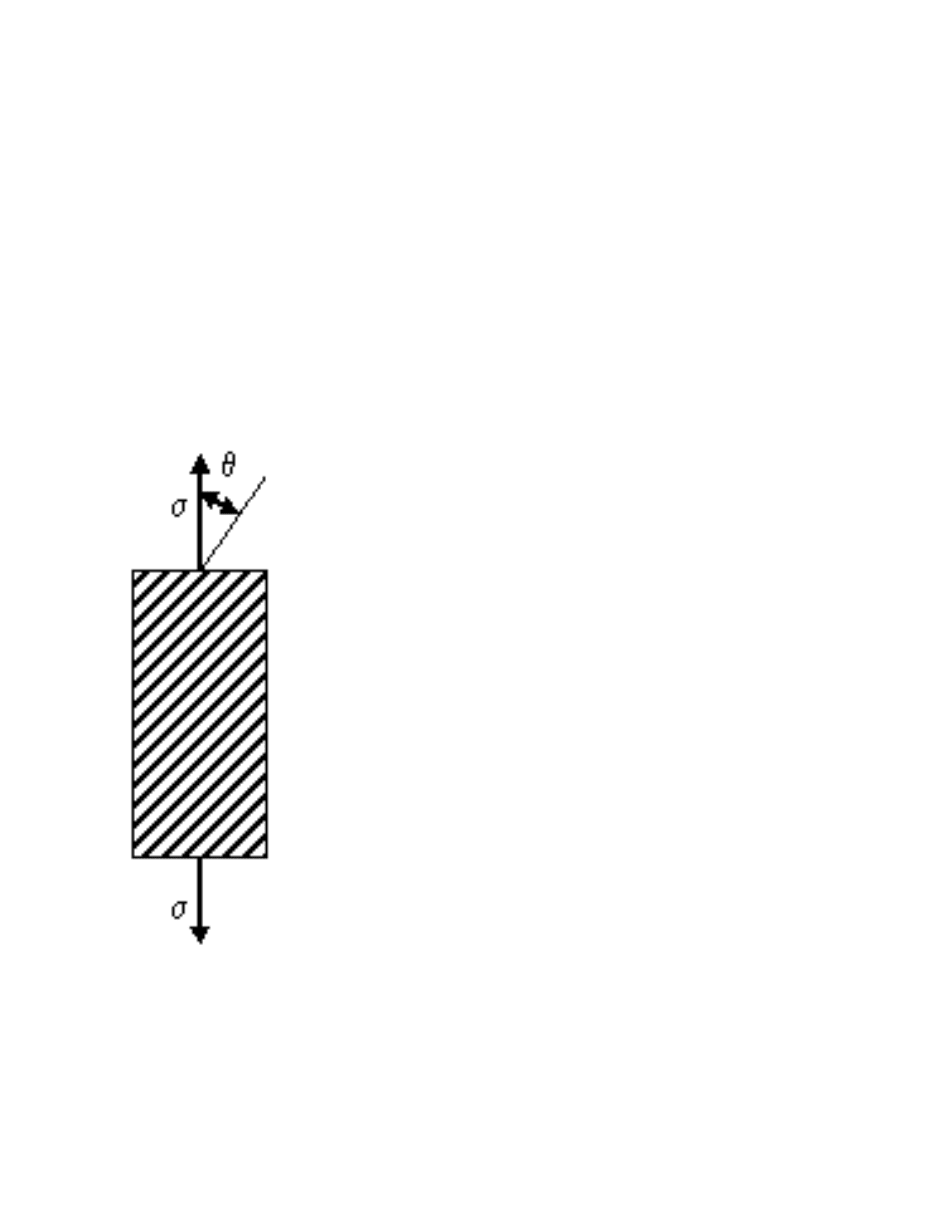

Описание влияния ориентации волокон основано на теории

максимальных главных напряжений. При воздействии растягивающих

напряжений а, приложенных под углом к направлению укладки волокон

(Рис. 13) в зависимости от величины возможны три вида разрушения.

1. При малых материал разрушается в результате разрыва волокон

от нормальных напряжений за счет течения матрицы параллельно волокнам.

Предел прочности

композита определяется из выражения

=(

В

)

В

/cos

2

, (32)

где (

В

)

В

- предел прочности волокон.

2. При некотором критическом

значении

кр

, прочность композита

начинает контролироваться вторым

механизмом - разрушением матрицы или

границы раздела волокно - матрица в

результате сдвига по плоскостям,

параллельным волокнам. Прочность

композита определяется формулой

=M/sincos (33)

где

M

- предел прочности матрицы

или границы раздела при сдвиге.

3. При больших значениях

прочность композита определяется третьим

видом разрушения, который

контролируется нормальной прочностью

матрицы или границы раздела в

направлении, перпендикулярном к

волокнам. Прочность композита

выражается соотношением:

=(

В

)

М

/sin

2

, (34)

где (

В

)

М

- предел прочности матрицы

в условиях плоской деформации.

Рис. 13 - Схема

нагружения

однонаправленных

композитов под

углом к оси

волокон

47

Прочность при растяжении композита, армированного

дискретными волокнами.

Рассмотренные выше формулы для определения прочности композита

справедливы, когда армирующие волокна непрерывны. Если же композит

армирован короткими дискретными волокнами, то нужно учитывать так

называемый «концевой эффект», связанный с концентрацией напряжений.

Для однонаправленных дискретных волокон, напряжение на каждом волокне

вдоль его длины неравномерно, оно возрастает от конца к середине. Поэтому

прочность при растяжении таких материалов зависит от относительной

величины - средней длины волокна и критической длины волокна l

кр

,

которую можно определить как минимальную длину, позволяющую

развиваться напряжениям, разрушающим волокно в его средней точке.

В нагруженном вдоль волокон композите, нагрузка передается

волокнам за счет касательных напряжений на поверхности раздела волокно-

матрица. В зависимости от длины волокна l возможны два случая поведения

их в композите. При l < l

кр

растягивающие напряжения оказываются

недостаточными, чтобы вызвать их разрушение, волокна вытягиваются из

матрицы. При l l

кр

волокна разрушаются от растягивающих напряжений,

при этом чем больше l, тем большую прочность имеет композит в целом.

Для композиционного материала с полимерной матрицей критическая

длина волокна по экспериментальным данным составляет обычно не менее

50 его диаметров. По мере уменьшения длины волокон эффективность

упрочнения падает до тех пор, пока длина волокон не станет меньше

критической, и разрушение будет контролироваться вытягиванием волокон.

Предел прочности при растяжении композиционного материала,

армированного дискретными волокнами, выражается через свойства

компонентов:

σ

1p

=σ

B

V

B

[1-(1-)/]+

M

(1-V

B

), (35)

где - отношение площади, ограниченной кривой напряжений на

длине l

кр

/2, к площади прямоугольника со стороной σ

Bmax

и l

кр

/2, = l/l

кр

.

48

Сопоставив уравнения (

B

)

K

= (

B

)

BVB+

M

*

(l-VB), (26) и σ1p=σBVB[1-(1-

)/]+

M

(1-VB), (35), можно убедиться в том, что дискретные волокна

упрочняют композит слабее, чем непрерывные. На Рис. 14 представлены

изменения напряжений в волокнах дискретной длины.

Рис. 14 - Эпюры растягивающих напряжений в волокнах разной

длины

При l < l

кр

, прочность однонаправленных композитов возрастает

пропорционально объемной доле волокон, отношению l/d (l, d - длина и

диаметр волокна), прочности границы раздела и прочности матрицы,

оставаясь меньше прочности композита, армированного непрерывными

волокнами. При l > l

кр

, когда длина волокна становится равной l

кр

,

максимальное напряжение в средней части волокна достигает значения,

равного растягивающему напряжению

B

в бесконечно длинном волокне.

При дальнейшем увеличении l уровень максимального напряжения в волокне

остается неизменным, но увеличиваются участки, на которых действует это

напряжение. Следовательно, растут и средние напряжения

B

, т.е. для

волокон длиной l

1

< l

2

< l

кр

< l

4

имеет место соотношение:

B1

<

B2

<

Bкр

<

B4

.

Контрольные вопросы:

1. Что обеспечивает матрица в КМ?

2. Опишите поведение однонаправленного волокнистого композита при

растяжении?

3. Какие величины , характеризуют прочность КМ?

4. Что такое минимальная и критическая концентрации волокон в КМ?

5. Как влияет ориентация волокон на разрушение композита?

6. Какие факторы влияют на прочность КМ?

l

1

l

2

l

3

l

2

l

кр

σ

В

σ

В

σ

В1

σ

В2

σ

В.к

р

σ

В4

d

B

49

Лекция6.. Термодинамика композиционных систем

Термодинамика систем с поверхностями раздела

Обобщенное уравнение термодинамики для систем с поверхностями раздела

Термодинамические функции для систем с межфазными границами раздела

Условие равновесия на фазовой границе с ненулевой кривизной Формула Лапласа

Основные термодинамические представления о совместимости материалов

Влияние легирующих добавок на стабильность волокнистого композита

2.3. ТЕРМОДИНАМИКА КОМПОЗИЦИОННЫХ

СИСТЕМ

Внутренние поверхности контакта разнородных составляющих

композита (переходная область, в пределах которой происходит физико-

химическое и механическое взаимодействие между ними) играют особую, а

зачастую и определяющую роль в получении материала с требуемым

комплексом свойств.

Большинство композиционных материалов - представители

термодинамически неравновесных открытых систем, для которых характерно

наличие развитой сети внутренних границ раздела, градиентов химических

потенциалов элементов в матрице и наполнителе. Градиенты являются

движущей силой процессов межфазного взаимодействия в системе, фазовых

переходов, взаимной диффузии, химических реакций и др. Эти явления

обусловлены тем, что в поверхностных слоях на межфазной границе

вследствие разного состава и строения соприкасающихся фаз и из-за

различия в связях поверхностных атомов и молекул одной и другой фазы

существует ненасыщенное поле межатомных, межмолекулярных сил.

2.3.1. Термодинамика систем с поверхностями

раздела

В самом общем смысле поверхность - граница раздела между двумя

контактирующими средами. Композиционные материалы -

термодинамические системы с развитой сетью границ, в которых

поверхностные явления имеют большое значение.

Обобщенное уравнение термодинамики для систем с

поверхностями раздела

Поверхностные явления удобно классифицировать в соответствии с

объединенным уравнением первого и второго начал термодинамики, в

которое входят основные виды энергии

dG = -SdT+ VdP+σdA +

i

dN

i

+ dq, (36)

где G - энергия Гиббса; S - энтропия; Т - температура; V - объем; Р -

давление; σ - поверхностное натяжение; А - площадь поверхности;

i

, N

i

-

50

химический потенциал и число частиц в системе (атомов, молей) i-го

компонента; - электрический потенциал; q - количество электричества.

В системах с высокоразвитой поверхностью вклад слагаемого σdA в

общую энергию большой и его уменьшение может происходить либо за счет

сокращения площади поверхности А (в случае поликристаллической пленки

за счет коалесценции зерен при миграции границ), либо за счет уменьшения

поверхностного натяжения σ т.е. образования низкоэнергетических

поверхностей раздела. При этом поверхностная энергия может переходить в

другие виды энергии, что отвечает определенным поверхностным явлениям,

таким как изменение реакционной способности, изменение диффузионной и

кинетической активности, возникновение разнообразных электрических,

магнитных явлений и др.

Важную группу составляют электрические поверхностные явления:

поверхностная проводимость, поверхностный электрический потенциал,

электронная эмиссия и др. Все они связаны с образованием на межфазной

границе двойного электрического слоя в результате эмиссии электронов или

специфической эмиссии ионов, а также ориентации диполей в поле

поверхностных сил.

К поверхностным явлениям относятся также когезия, адгезия,

смачивание и ряд других, играющих важную роль при разработке

композитов.

Поверхностные явления имеют важное значение в фазовых процессах,

на стадии зарождения фаз. Они создают энергетический барьер,

определяющий кинетику процесса и возможность существования

метастабильных состояний, а при контакте массивных фаз регулируют

скорость тепло- и массообмена между ними.

Термодинамические функции для систем с межфазными

границами раздела

Основная термодинамическая характеристика поверхности -

поверхностное натяжение σ. Элементарная работа W обратимого

увеличения площади поверхности А на

А определяется выражением

W=

A. (37)

Если этот процесс проходит при постоянных температуре Т, объеме

системы V и неизменных химических потенциалах всех компонентов

i

(j =

1,2,...,k, где k-число компонентов), то

W= d

T, V,

i

(38)

где - большой термодинамический потенциал Гиббса; = F -

i

N

i

(N

i

- число атомов i-го компонента; F -свободная энергия).