Лекції - Управління якістю. Часть 2

Подождите немного. Документ загружается.

ПРИКЛАД. Розглянемо метод керування „точно в термін" на

прикладі виробництва компанії „Toyota".

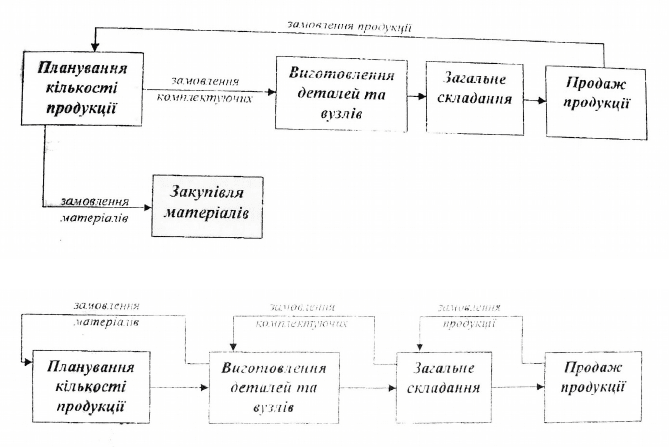

На рис.3 представлена схема традиційної організації

виробництва, а на рис.4 — схема організації виробництва за методом

„точно в термін".

Рис.3 Схема традиційної організації виробництва.

Рис.4 Схема організації виробництва за методом „точно в

термін".

Традиційна система планування функціонує за принципом

„виштовхування" заздалегідь визначеної партії чи деталей вузлів на

наступні операції, не з огляду на, чи потрібні вони там фактично в

такій кількості і тепер. Система „точно в термін" побудована на прямо

протилежному принципі. Ритм роботи, обсяг і номенклатуру деталей,

що перебувають у виробництві, і вузлів визначає не заготівельна

ланка (перша ланка виробничого ланцюжка), а лінії загального

складання (остання ланка виробничого ланцюжка). „Вхід" і „вихід" у

системі як би міняються місцями. Якщо в традиційній схемі на

„виході" виходить тільки те, що ввійшло на „вході", то за Канбаном

„входить" у виробництво тільки те, що потрібно на „виході". З ліній

загального складання по всьому технологічному ланцюзі надходять

вимоги на „вхід".

На практиці це означає, що продукція виготовляється саме до

моменту реалізації: готові автомобілі — до моменту продажу, деталі

і вузли, що комплектують — до моменту складання готового виробу,

окремі деталі — до моменту складання вузлів, матеріали — до

моменту виготовлення деталей.

Якщо система „точно в термін" діє на всій фірмі, то стають

непотрібними запаси матеріалів. Вони можуть бути цілком

ліквідовані, що приведе до ліквідації складських запасів і складських

приміщень. З економічної точки зору запаси матеріалів відіграють

роль носіїв витрат, „заморожених грошей". Витрати на зміст

виробничих запасів зменшуються, а отже, зменшуються обсяги витрат

на виробництво. У результаті підвищується оборотність капіталу.

2.2. Принципи побудови системи по методу „точно в термін".

Працюючи за методом „точно в термін", на відміну від

традиційного підходу, виробник не має закінченого плану і графіка.

Він жорстко зв'язаний не з загальним планом, а з конкретним

замовленням цеху-споживача й оптимізує свою роботу не взагалі, а в

межах цього замовлення. Конкретний графік роботи на декаду і місяць

відсутній. Кожен попередній за технологічним ланцюжком

виконавець може знати, що він буде робити тільки тоді, коли

продукція надійшла на наступну обробку. Конкретний графік

12

послідовності роботи одержують тільки лінії остаточного складання,

що „розкручують клубок інформації" у зворотну сторону.

Інакше кажучи, графіки виробництва не переглядаються, а

формуються рухом карток „точно в термін". Таке формування графіка

виробництва пов'язане з тим, що до зняття карти добору продукції

графіка виготовлення фактично не було. Виробництво постійно

знаходиться у стані „настроювання" під зміну ринкової кон'юнктури.

На підприємстві не відчуваються зміни плану, тому що план

виробництва формується на щодня.

ПРИКЛАД. Ефективність системи по методу „ точно в термін

" Середній виробничий цикл випуску однієї партії конкретної моделі

легкового автомобіля на фірмі „Toyota" складає 2 дні, що в 5 разів

менше, ніж у США. Ця система дозволяє різко знизити собівартість за

рахунок ліквідації зайвих запасів і робочої сили.

ЯКІСТЬ У СИСТЕМІ ЯПОНСЬКОГО КЕРУВАННЯ

1. Японська школа керування — середовище формування

управління якістю.

Японська промисловість більше 25 років утримує репутацію

лідера в питаннях якості продукції і продуктивності праці. Японська

школа керування є родоначальницею методології управління якістю і

системного підходу до питань управління якістю.

На думку японського фахівця з менеджменту Хідекі Йосіхара,

існують такі характерні ознаки японського керування:

- управління, орієнтоване на якість. Якість - наріжний

камінь японської системи керування. Якість закладається в

політику і стратегію фірми. Управління якістю здійснюється в

рамках системи, що дає можливість наблизитися до

бездефектного виробництва і точно відповідати смакам

замовника, що постійно змінюються;

- колективні форми управління і колективна

відповідальність. У Японії використовується система

довічного наймання, що заснована на гарантії зайнятості

працівника, а також на гарантії його просування. Працівник,

що перейшов в іншу компанію, позбавляється виробничого

стажу і починає трудову діяльність спочатку. Оскільки фірма

повинна функціонувати як одна команда, то найбільше

цінуються такі якості, як взаємна довіра, співробітництво,

гармонія і повна підтримка у вирішенні задач, що стоять перед

групою. Індивідуальна відповідальність та індивідуальне

виконання роботи свідомо затушовуються. Метою є

поліпшення роботи групи і посилення групової солідарності;

- гласність і цінності корпорацій. Посадові особи всіх рівнів

управління і робітники користуються загальною базою

інформації про політику, цілі в області якості і діяльність

фірми. У цьому випадку розвивається атмосфера загальної

участі в роботі і відповідальності, що поліпшує взаємодію і

підвищує продуктивність праці. Японський службовець

ототожнює себе з корпорацією, що його найняла. Як вищі

посадові особи, так і рядові виконавці вважають себе

представниками корпорації. У Японії кожен працюючий

переконаний, що він важлива і необхідна особа у своїй

компанії — це один із проявів ототожнення себе з фірмою;

- постійна присутність керівництва на виробництві. Для

швидкого вирішення складних питань і сприяння вирішенню

проблем у міру їх виникнення японці найчастіше розміщують

керуючий персонал прямо у виробничих приміщеннях. Після

вирішення кожної проблеми вносяться невеликі нововведення,

це приводить до нагромадження додаткових коштів для

розвитку. У Японії для сприяння додатковим нововведенням

широко використовується система новаторських пропозицій і

гуртки якості;

14

- управління, засноване на Інформації. Особливе значення

налається збору даних і їхньому систематичному

використанню для підвищення економічної ефективності

виробництва і якісних характеристик продукції.

Застосовується система ідентифікації кожної деталі і

відслідковуваності продукції, що входить у загальну систему

управління якістю. Таким чином, виявляються не тільки винні

за несправність, але і причини несправності. Приймаються

міри для недопущення подібного в майбутньому. За

одностайною думкою багатьох експертів, успіхи науково-

технічного й економічного розвитку японської промисловості

в післявоєнні роки багато в чому обумовлені використанням

передових форм і методів керування.

При формуванні системи управління в японській компанії

враховується той факт, що скорочення кількості дефектів, бракованих

виробів, переробок, повторного контролю, раціоналізація маршрутів

руху деталей і т.п. приводять до значної економії матеріальних

ресурсів, часу і, у кінцевому рахунку, забезпечують умови для

максимального підвищення продуктивності праці й ефективності

виробництва. Якість кінцевої продукції формується поступово, на всіх

етапах її виробництва. Продуктивність праці залежить не тільки від

того, яка кількість виробів за годину випускається на тому чи іншому

виробничому устаткуванні, але і від часу простоїв, умов

транспортування і збереження, злагодженості роботи різних ділянок,

витрат на виправлення браку. У США навіть в умовах добре

організованого виробництва від 15 до 40 % виробничих потужностей

використовуй непродуктивно, тобто витрачається час на переробку

браку, виправлення дефектів, повторні випробування і контроль,

виготовлення деталей і вузлів для заміни дефектних. У середньому в

японських компаніях у порівнянні з американськими витрати тільки

по гарантійному обслуговуванню в 3—8 разів менше. Тому

устаткування використовується більш ефективно. Подібна орієнтація

приводить до того, що загальні витрати на

15

забезпечення якості в японських фірмах у середньому в 2 рази нижчі,

ніж втрати від браку в кращих американських корпораціях.

У процесі створення сучасної системи управління якістю у

великій японській фірмі зазвичай формуються два рівні, що тісно

взаємодіють, хоча і вирішують різні групи задач.

Перший рівень — загально фірмова система управління

якістю, зв'язана розвинутою системою горизонтальних зв'язків з

іншими функціональними підрозділами фірми, а також організуючою

діяльністю по забезпеченню відповідного рівня якості продукції, що

випускається, і послуг у загально корпоративному масштабі.

Другий рівень — система гуртків якості, які створені у

нижчих виробничих ланках з метою вирішення локальних задач з

підвищення ефективності виробництва, продуктивності праці і якості

виробів безпосередньо на робочих місцях, на рівні ділянок, цехів і т.п.

2. Загально фірмова система управління якістю.

На практиці при використанні сучасних систем управління

якістю у великих японських фірмах виділяють кілька основних груп

видів діяльності, реалізація яких відповідним управлінським апаратом

дозволяє забезпечити стабільний випуск високоякісної продукції у

довгостроковій перспективі.

1. Постійне вивчення вимог ринку до якості продукції, що

випускається, і тенденцій у розвитку цих вимог.

2. Удосконалювання продукції, що випускається, ініціювання і

здійснення досліджень і розробок по випуску нових видів виробів.

3. Розробка стандартів якості на довгострокову і

середньострокову перспективу з урахуванням даних по дослідженню

ринку й опитувань споживачів.

4. Створення моделей і прототипів продукції, наміченої до

випуску в майбутньому, з метою розробки стандартів якості.

16

5. Розробка і впровадження виробничо-технічних критеріїв для

випуску продукції визначеного рівня якості з оптимальними

витратами.

6. Оцінка ефективності системи контролю якості й усунення

дефектів для забезпечення випуску продукції відповідно до

затверджених стандартів якості.

7. Розробка і впровадження відповідного єдиного комплексу

стандартів якості для пакування, перевезень, збереження, ремонту,

обслуговування і т.д. з метою забезпечення необхідної якості виробів.

8. Збір, обробка й аналіз інформації про якість виробів у

процесі експлуатації і застосування відповідних заходів для усунення

дефектів, виявлених ще на стадії виробництва.

Усі ці та багато інших видів діяльності реалізуються звичайно

в рамках загально фірмової системи управління якістю.

Узагальнена схема такої системи, що діє. у великій

промисловій компанії, представлена на рис.5.

Як показано на рис.3, на рівні вищого керівництва формується

об'єднаний комітет керування надійністю і контролем якості, у який

входять віце президенти та вищий персонал керуючої компанії. Цей

комітет виробляє стратегічні цілі і намічає шляхи вирішення найбільш

важливих проблем у сфері управління якістю. Оперативні і робочі

плани по реалізації цих загальних цілей розробляються у так званих

комітетах з управління якістю і надійністю, у роботі яких беруть

участь представники лінійних і функціональних служб кожного

відділення компанії.

Крім цих комітетів у кожному відділенні чи групі відділень

створюються подібні комітети чи консультативні групи із

забезпечення якості, а також відповідний функціональний підрозділ,

що підлягає безпосередньо керуючому відділенням. Ці відділення

забезпечують безпосереднє керівництво процесом управління якістю у

виробничих підрозділах.

17

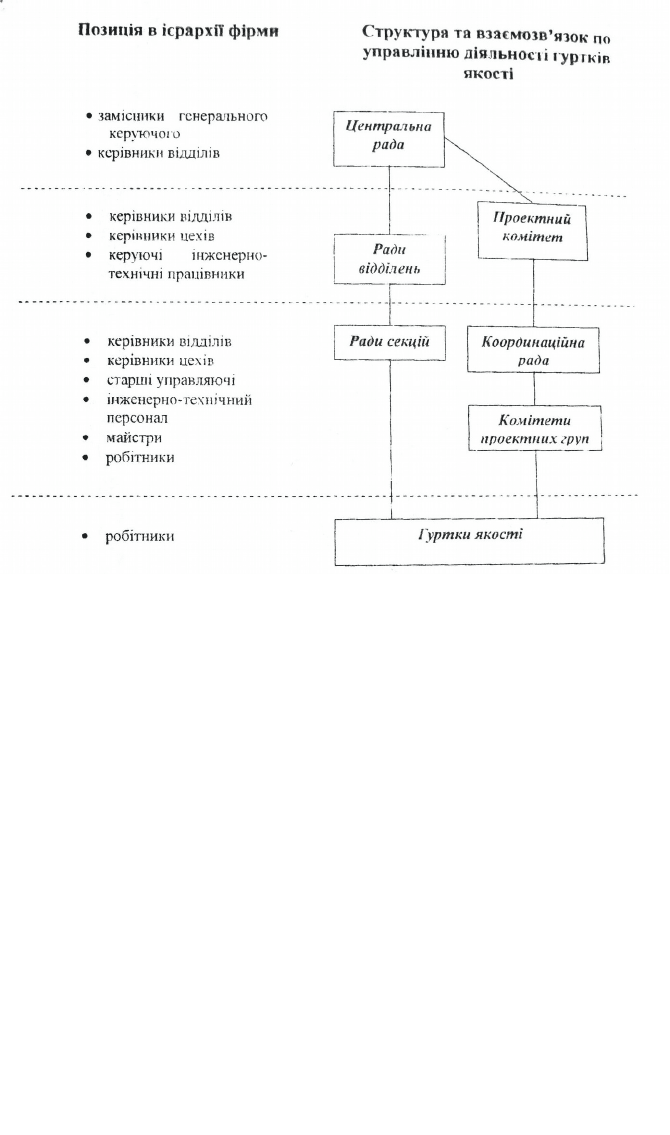

Рис. 6 Структурна схема системи керування діяльністю гуртків

якості

Практика японських фірм з використання подібних форм

залучення працівників у процес підвищення продуктивності праці та

якості продукції показала їхню високу ефективність. Так, кількість

пропозицій, що надійшли від гуртків якості у фірмі „Toyota", що

нараховує більш 46 тис. працюючих, перевищило 850 тис., а у фірмі

„Nissan" від 56 тис. працівників було отримано більш 1,2 млн.

пропозицій. Причому рівень впровадження в обох фірмах склав

близько 85 %.

18

Можна виділити кілька загальних моментів в організації і

функціонуванні гуртків якості в японських фірмах:

1. Гуртки якості в компаніях створюються в рамках ретельно

розроблених програм, здійснюваних під безпосереднім керівництвом

вищої управлінської ланки компанії.

2. Гуртки якості функціонують з використанням розвинутої

системи мотивації в рамках організаційно-економічних структур

матричного типу.

3. До роботи гуртків в обов'язковому порядку залучаються

представники різних рівнів керування компаній і забезпечується

координація дій усіх рівнів і підрозділів по горизонталі.

У японських фірмах чітка організація діяльності гуртків якості

і вплив різних стимулів сприяє високій ефективності функціонування

цієї групової форми залучення працюючих до процесу підвищення

ефективності виробництва.

Спеціальні програми, що сформовані на середньому рівні

керування, орієнтують діяльність гуртків якості на вирішення

широкого кола проблем. Сюди входять скорочення браку,

удосконалення техніки, технології, оснащення, раціоналізація

маршрутів руху деталей і завантаження устаткування на своїй ділянці,

зниження усіх видів витрат виробництва, підвищення кваліфікації

персоналу. Керівництво японських компаній робить досить широку

підтримку діяльності гуртків. Робітникам надається можливість

користування для перевірки своїх ідей необхідним устаткуванням і

матеріалами, дозволяється проводити засідання гуртків у робочий час.

Компанії, як правило, оплачують організацію змагань між гуртками,

участь у галузевих і регіональних конференціях, навчання робітників

у рамках різних програм підвищення кваліфікації і т.п. Діяльність

гуртків якості звичайно здійснюється в такий спосіб. Зусиллями всієї

групи і при участі керівництва даного виробничого підрозділу

представляється набір проблем, який необхідно вирішити за

конкретний часовий відрізок (квартал, рік); після цього проблеми

ранжуються у плані першочерговості рішення. Після виділення

першочергової

19

проблеми її колективно аналізують з метою виявлення ступеня

впливу наявних труднощів на якість роботи і продуктивність праці. На

цьому етапі для пошуку найкращого рішення влаштовуються

колективні обговорення шляхів її вирішення. Результатом такого

колективного аналізу звичайно є вироблення загального шляху

вирішення проблеми, що приймається всіма членами групи як

результат спільної творчості і цілеспрямовано проводиться в життя,

тобто впроваджується у виробництво. Важлива роль у підготовці і

проведенні таких обговорень приділяється керівнику гуртка якості,

яким звичайно є неформальний лідер даної групи. Керівники гуртків

проходять підготовку на спеціальних семінарах, де їх навчають

основам психології, умінню організовувати обговорення, а також

спеціальним дисциплінам, необхідним для виявлення й аналізу

виробничих проблем.

Використовуючи багатий арсенал методів, запропонованих як

наукою західного менеджменту взагалі, так і власне японською

школою управління, керівництво промислових компаній у Японії

основний упор робить на те, щоб прищепити працівникам навички

аналізу і вирішення проблеми, що виникають у ході їхньої виробничої

діяльності. Керівництво японських компаній домоглося великих

успіхів у залученні робітників до вирішення виробничих проблем.

Так, за наявними оцінками, близько 65 % персоналу великих

японських компаній стягнуто в процес підвищення якості продукції, у

той час як на підприємствах США цей показник не перевищує 10-15

%.

Економічна ефективність роботи гуртків якості висока. Так, за

наявними оцінками, річна економія від однієї пропозиції у великій

японській компанії в середньому складає близько 5 тис. дол., а на

кожного члена гуртка припадає 50 - 60 пропозицій у рік. Крім чисто

економічного ефекту, у процесі роботи гуртків підвищується

кваліфікація персоналу, стимулюється творча активність працівників,

поліпшується морально-психологічний клімат у колективі, тобто

створюється необхідний освітній і кваліфікаційний фундамент для

творчої діяльності.