Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

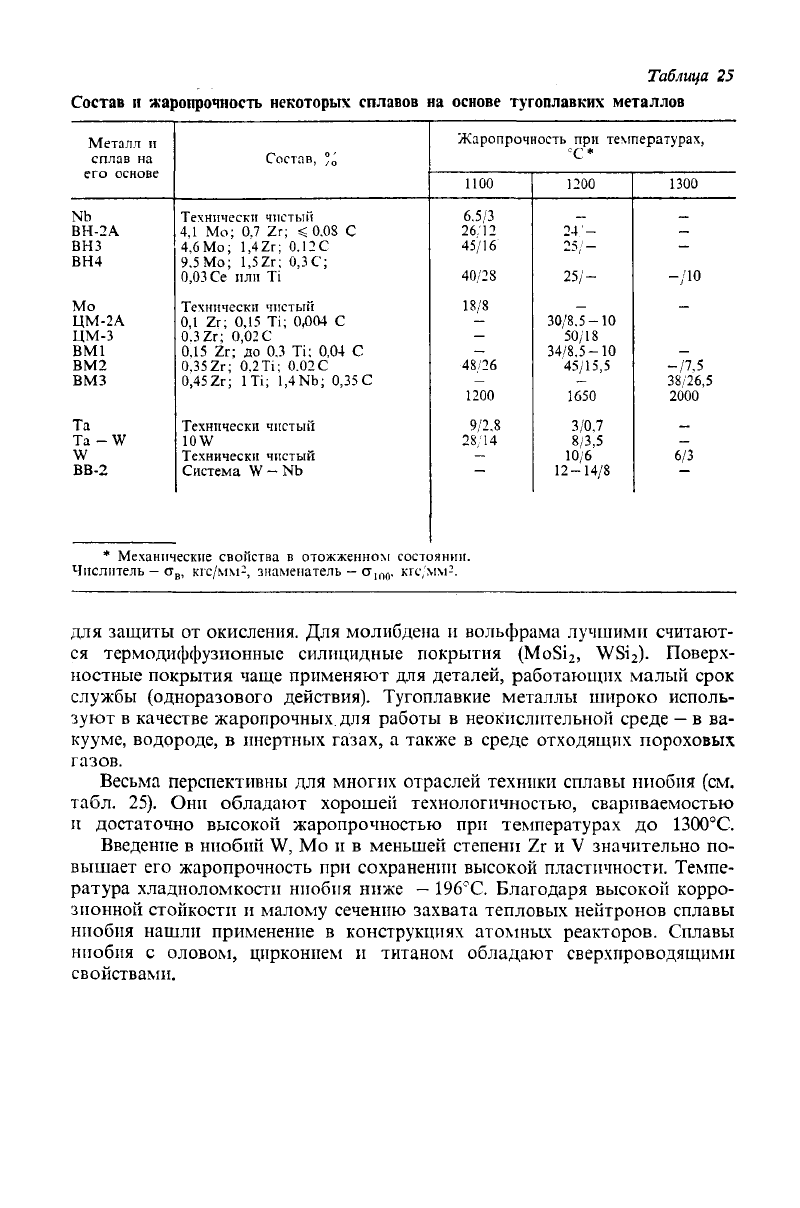

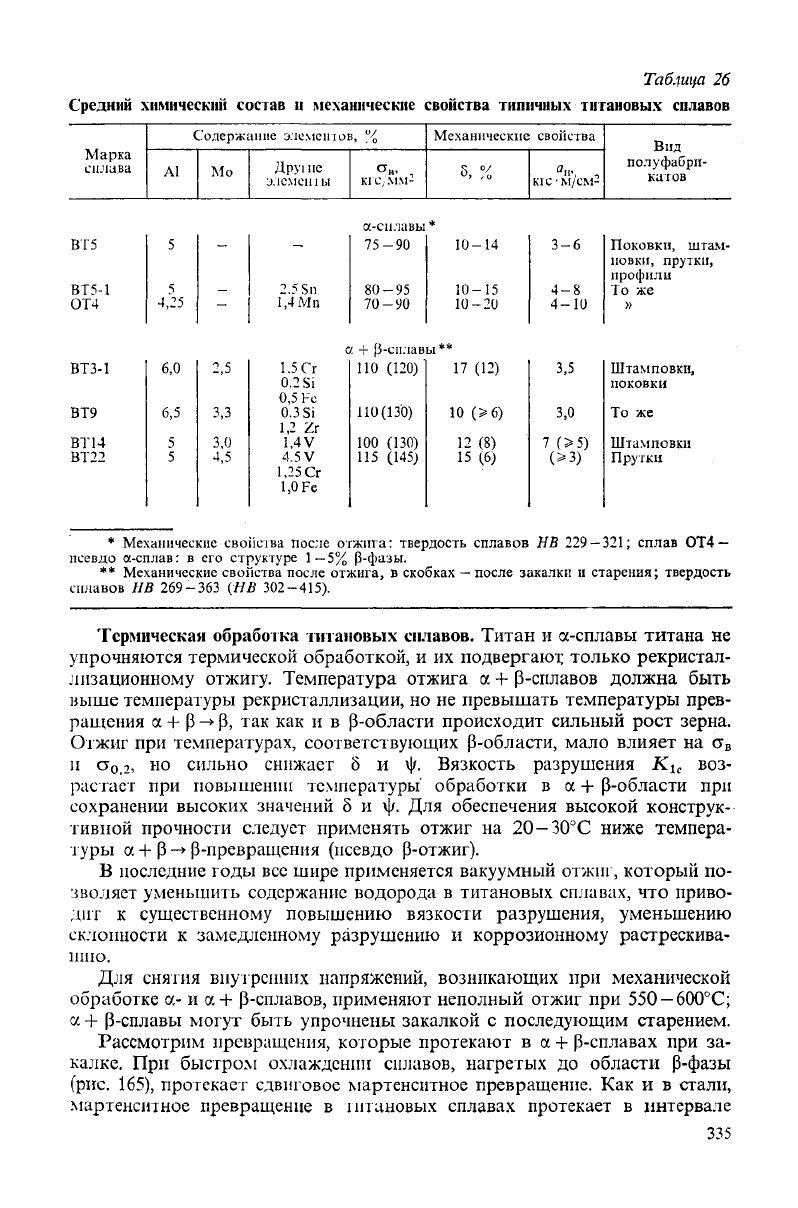

Таблица

25

Состав п жаропрочность некоторых сплавов на основе тугоплавких металлов

Металл и

сплав на

его основе

Nb

ВН-2А

ВНЗ

ВН4

Мо

ЦМ-2А

ЦМ-3

ВМ1

ВМ2

ВМЗ

Та

Ta-W

W

ВВ-2

Состав,

%

Технически

чистый

4,1 Мо; 0.7 Zr; s: 0.08 С

4.6Мо;

l,4Zr; 0.12С

9.5Мо;

l,5Zr; 0,3С;

0,03 Се пли Ti

Технически

чистый

0,1 Zr; 0,15 Ti; 0,004 С

0.3 Zr; 0,02С

0,15 Zr; до 0.3 Ti; 0,04 С

O.35Zr;

0.2Ti; 0.02C

0,45Zr;

1 Ti; 1,4Nb; 0,35 С

Технически

чистый

10W

Технически

чистый

Система

W — Nb

Жаропрочность

при температурах,

1100

6.5/3

26/12

45/16

40/28

18/8

—

—

_

48/26

1200

9/2.8

28/14

—

С*

1200

_

24'-

25/

—

25/-

30/8.5-10

50/18

34/8,5-10

45/15,5

_

1650

3/0,7

8/3,5

10/6

12-14/8

1300

_

—

-/10

—

-/7,5

38/26,5

2000

_

_

6/3

*

Механические

свойства в

отожженном

состоянии.

Числитель

— сг

в

,

кгс/мм-,

знаменатель

— а

1П0

,

кгс/мм-.

для защиты от окисления. Для молибдена и вольфрама лучшими считают-

ся

термодиффузионные силицидные покрытия (MoSi

2

,

WSi

2

).

Поверх-

ностные

покрытия чаще применяют для деталей, работающих малый срок

службы (одноразового действия). Тугоплавкие металлы широко исполь-

зуют

в качестве жаропрочных для работы в неокислительной среде - в ва-

кууме, водороде, в инертных

газах,

а также в среде отходящих пороховых

газов.

Весьма перспективны для многих отраслей техники сплавы ниобия (см.

табл. 25). Они обладают хорошей технологичностью, свариваемостью

и

достаточно высокой жаропрочностью при температурах до

1300°С.

Введение в ниобий W, Мо и в меньшей степени Zr и V значительно по-

вышает его жаропрочность при сохранении высокой пластичности. Темпе-

ратура хладноломкости ниобия ниже —

196°С.

Благодаря высокой корро-

зионной

стойкости и малому сечению захвата тепловых нейтронов сплавы

ниобия

нашли применение в конструкциях атомных реакторов. Сплавы

ниобия

с оловом, цирконием и титаном обладают сверхпроводящими

свойствами.

Глава

ХП ТИТАН И СПЛАВЫ НА ЕГО ОСНОВЕ

1. ТИТАН

Титан

— металл серебристо-белого цвета. Титан находится в IV группе

Периодической

системы Д. И. Менделеева (см. табл. 1). Его порядковый

номер

22, атомная масса 47,9. Температура плавления 1665 ±5°С. Титан

имеет две аллотропические модификации: до

882°С

существует

ос-титан,

который

кристаллизуется в г. п. у.-решетке с периодами а =

2,9503

и С =

=

4,6843

А (с/а =

1,5873),

а при более высоких температурах (3-титан, имею-

щий

о. ц. к.-решетку, период который ос =

3,282

А (при

900°С).

Плотность а-

титана составляет

4,505

г/см

3

, р-титана 4,32 г/см

3

при

900°С.

Коэффициент

линейного

расширения титана в интервале температур

20—100°С

—

-8,3-10~

6о

С~\ теплопроводность при

50°С

0,045

кал/(см-с-°С). Техни-

ческий

титан изготовляют марок:

ВТ1-00

(99,53% Ti) и ВТ1-0 (99,4.8% Ti).

Вредными примесями для титана являются азот, углерод, кислород

и

водород, образующие с ним твердый раствор внедрения и хрупкие ок-

сиды, карбиды, нитриды и гидриды. Эти примеси снижают пластичность

н

свариваемость титана, повышают его твердость и прочность и

ухуд-

шают сопротивление коррозии.

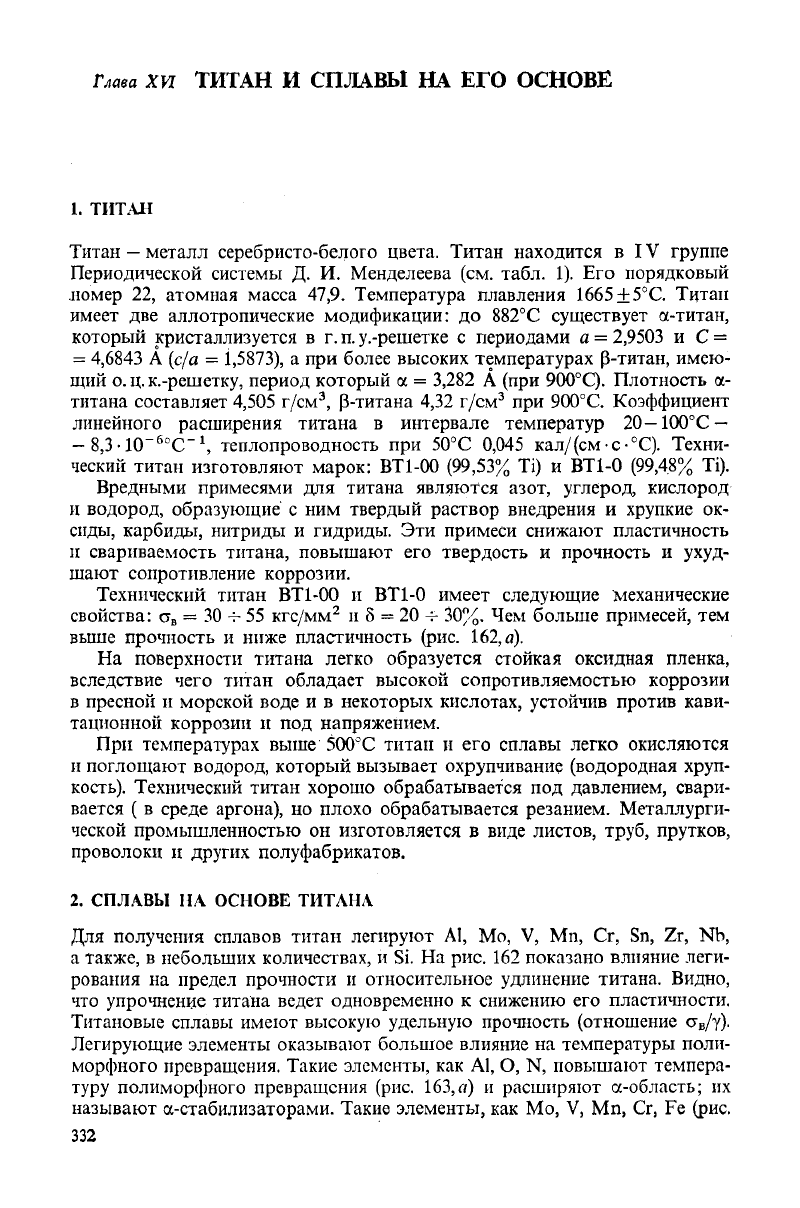

Технический титан

ВТ1-00

и ВТ1-0 имеет следующие механические

свойства: ст

в

= 30 -н 55 кгс/мм

2

и 5 = 20 н- 30%. Чем больше примесей, тем

выше прочность и ниже пластичность (рис. 162, а).

На

поверхности титана легко образуется стойкая оксидная пленка,

вследствие чего титан обладает высокой сопротивляемостью коррозии

в

пресной и морской воде и в некоторых кислотах, устойчив против кави-

тационной

коррозии и под напряжением.

При

температурах выше

500°С

титан и его сплавы легко окисляются

и

поглощают водород, который вызывает охрупчивание (водородная

хруп-

кость).

Технический титан хорошо обрабатывается под давлением, свари-

вается ( в среде аргона), но плохо обрабатывается резанием. Металлурги-

ческой

промышленностью он изготовляется в виде листов,

труб,

прутков,

проволоки

и

других

полуфабрикатов.

2.

СПЛАВЫ НА ОСНОВЕ ТИТАНА

Для получения сплавов титан легируют AI, Mo, V, Mn, Cr, Sn, Zr, Nb,

а также, в небольших количествах, и Si. На рис. 162 показано влияние леги-

рования

на предел прочности и относительное удлинение титана. Видно,

что упрочнение титана

ведет

одновременно к снижению его пластичности.

Титановые сплавы имеют высокую

удельную

прочность (отношение о

в

/у)-

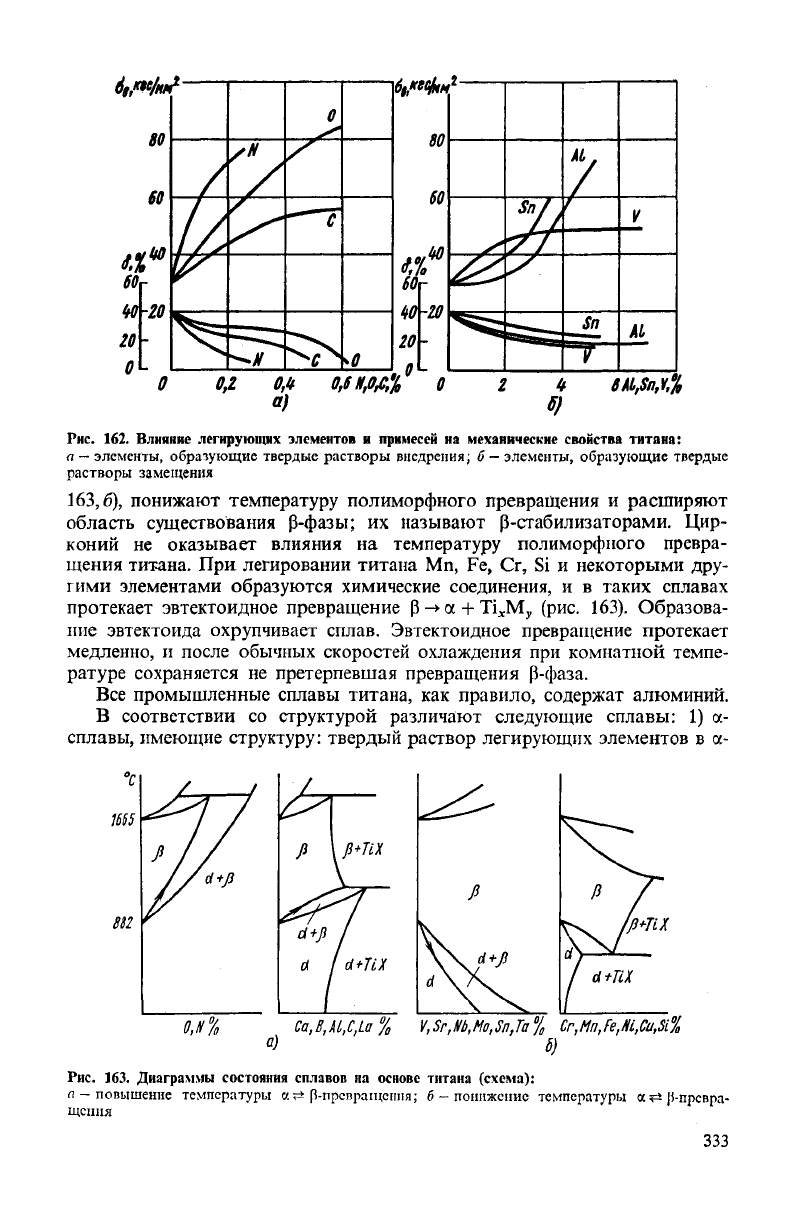

Легирующие элементы оказывают большое влияние на температуры поли-

морфного

превращения. Такие элементы, как А1, О, N, повышают темпера-

туру

полиморфного превращения (рис. 163, я) и расширяют ос-область; их

называют ос-стабилизаторами. Такие элементы, как Мо, V, Mn, Cr, Fe (рис.

332

so

so

60

-20

го

о

г*

/

—.

0

- 7

80

60

-20

0,2 0,K

O,SH,OA%

0

a)

г'

-

У

f

Sn

V

AL

8AL,Sn,V,%

Рис.

162. Влияние легирующих элементов

и

примесей

на

механические свойства титана:

а — элементы, образующие твердые растворы внедрения; б - элементы, образующие твердые

растворы замещения

163,6), понижают температуру полиморфного превращения и расширяют

область существования Р-фазы; их называют р-стабилизаторами. Цир-

коний

не оказывает влияния на температуру полиморфного превра-

щения

титана. При легировании титана Mn, Fe, Cr, Si и некоторыми дру-

гими элементами образуются химические соединения, и в таких сплавах

протекает эвтектоидное превращение Р -> а + Ti

x

M

y

(рис. 163). Образова-

ние

эвтектоида охрупчивает сплав. Эвтектоидное превращение протекает

медленно, и после обычных скоростей охлаждения при комнатной темпе-

ратуре сохраняется не претерпевшая превращения р-фаза.

Все промышленные сплавы титана, как правило, содержат алюминий.

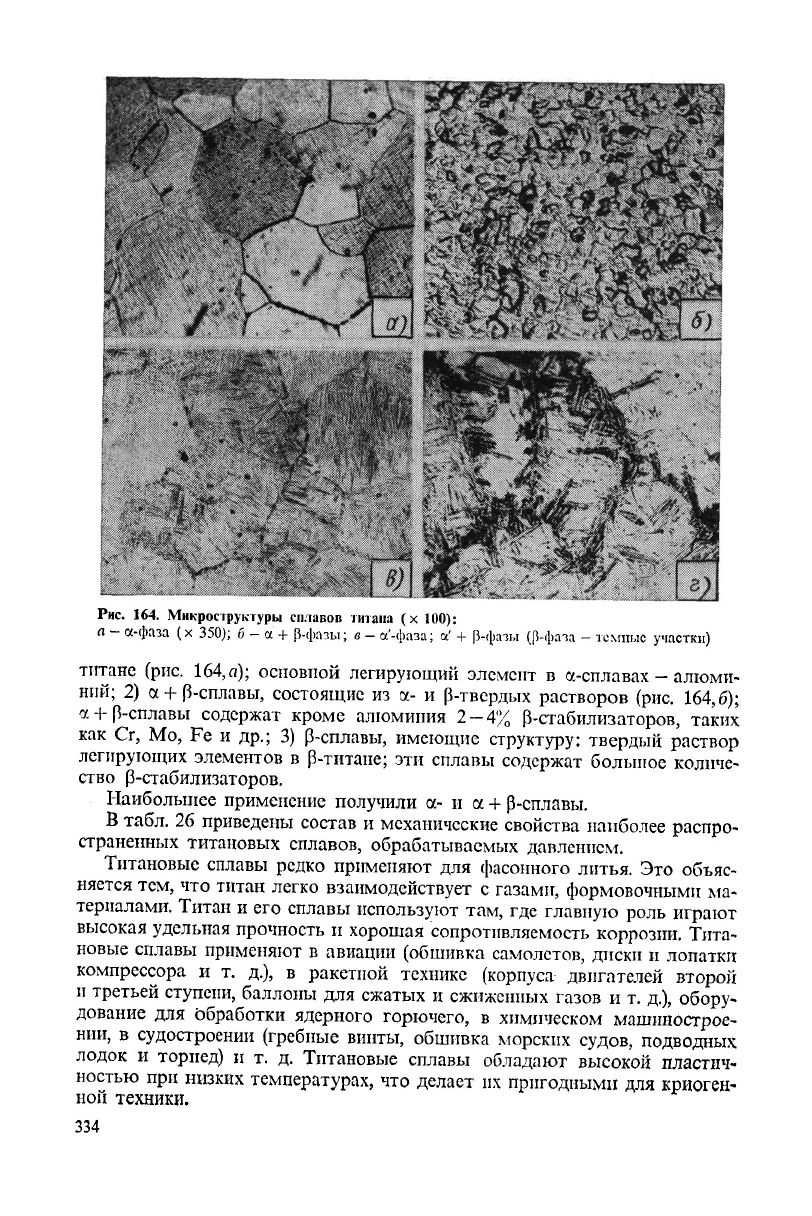

В соответствии со структурой различают следующие сплавы: 1) ос-

сплавы, имеющие

структуру:

твердый раствор легирующих элементов в а-

'с

Ш5

ВЫ

d+fi

+ПХ

d+ПХ

0,11%

Ca,B,M,C,La%

V,Sr,tlb,Mo,Sn,Ta%

Cr,Mn,Fe,Hl,Cu,Si%

b)

Рис.

163. Диаграммы состояния сплавов на основе титана (схема):

а — повышение температуры ар* р-превращеппя; б - понижение температуры а^|)-прсвра-

ЩСШ1Я

333

Рис.

164. Микроструктуры сплавов титана (х 100):

а - а-фаза (х 350); б - а + р-фазы; в - а'-фаза; а' + р-фазы (Р-фаза - темные участки)

титане (рис. 164,а); основной легирующий элемент в а-сплавах - алюми-

ний;

2) ос + Р-сплавы, состоящие из ос- и р-твердых растворов (рис. 164,6);

а + Р-сплавы содержат кроме алюминия 2-4% Р-стабилизаторов, таких

как

Cr, Mo, Fe и др.; 3) Р-сплавы, имеющие

структуру:

твердый раствор

легирующих элементов в р-титане; эти сплавы содержат большое количе-

ство р-стабилизаторов.

Наибольшее применение получили ое- и а + Р-сплавы.

В табл. 26 приведены состав и механические свойства наиболее распро-

страненных титановых сплавов, обрабатываемых давлением.

Титановые сплавы редко применяют для фасонного литья. Это объяс-

няется

тем, что титан легко взаимодействует с газами, формовочными ма-

териалами. Титан и его сплавы используют там, где главную роль играют

высокая удельная прочность и хорошая сопротивляемость коррозии. Тита-

новые сплавы применяют в авиации (обшивка самолетов, диски и лопатки

компрессора и т. д.), в ракетной технике (корпуса двигателей второй

и

третьей ступени, баллоны для сжатых и сжиженных газов и т. д.), обору-

дование для Обработки ядерного горючего, в химическом машинострое-

нии,

в судостроении (гребные винты, обшивка морских судов, подводных

лодок и торпед) и т. д. Титановые сплавы обладают высокой пластич-

ностью при низких температурах, что делает их пригодными для криоген-

ной

техники.

334

Средний

химический

состав

и

механические

Марка

сплава

Содержание элемент!

А1

ВТ5

ВТ5-1

ОТ4

5

5

4,25

ВТЗ-1

ВТ9

ВТ 14

ВТ22

6,0

6,5

5

5

Мо

Др>1 не

Э.1СМС1ПЫ

-

—

—

—

2.5 Sn

1,4 Мп

с

2,5

3,3

3,0

4,5

1,5 Сг

0.2 Si

0,5 Fe

0.3 Si

1,2 Zr

1,4V

4.5 V

1,25 Cr

1,0 Fe

KIC,MM

2

а-сплавы

75-90

80-95

70-90

Таблица

26

свойства

типичных

титановых

сплавов

Механические

5,

%

*

10-14

10-15

10-20

i. + (3-сп.гавы **

ПО

(120)

110(130)

100 (130)

115 (145)

17 (12)

10 (>6)

12 (8)

15 (6)

свойства

К1

С

•

М/СМ

2

3-6

4-8

4-10

3,5

3,0

7 О 5)

(>3)

Вид

полуфабри-

катов

Поковки,

штам-

повки,

прутки,

профили

То же

»

Штамповки,

ПОКОВКИ

То же

Штамповки

Прутки

* Механические свойства после отжита: твердость сплавов НВ 229-321; сплав

ОТ4—

псевдо а-сплав: в его

структуре

1—5% Р-фазы.

** Механические свойства после отжига, в скобках - после закалки и старения; твердость

сплавов НВ

269-363

(НВ

302-415).

Термическая обработка циановых сплавов. Титан и а-сплавы титана не

упрочняются термической обработкой, и их подвергают только рекристал-

лизационному отжигу. Температура отжига а + р-сплавов должна быть

выше температуры рекристаллизации, но не превышать температуры прев-

ращения

ос

+ р

->(3,

так как и в Р-области происходит сильный рост зерна.

Отжиг при температурах, соответствующих Р-области, мало влияет на о

в

и

ст

0

,2, но сильно снижает 8 и \|/. Вязкость разрушения К

и

воз-

растает при повышении температуры обработки в а + Р-области при

сохранении высоких значений 5 и vj/. Для обеспечения высокой конструк-

тивной прочности

следует

применять отжиг на

20-30°С

ниже темпера-

туры а + р -> р-превращения (псевдо Р-отжиг).

В последние годы все шире применяется вакуумный отжиг, который по-

зволяет уменьшить содержание водорода в титановых сплавах, что приво-

дит к существенному повышению вязкости разрушения, уменьшению

склонности к замедленному разрушению и коррозионному растрескива-

нию.

Для снятия внутренних напряжений, возникающих при механической

обработке а- и а + Р-сплавов, применяют неполный отжиг при

55О-60О°С;

а + р-сплавы

могут

быть упрочнены закалкой с последующим старением.

Рассмотрим превращения, которые протекают в а + Р-сплавах при за-

калке.

При быстром охлаждении сплавов, нагретых до области Р-фазы

(рис.

165), протекает сдвиговое мартенситное превращение. Как и в стали,

мартенептное превращение в циановых сплавах протекает в интервале

335

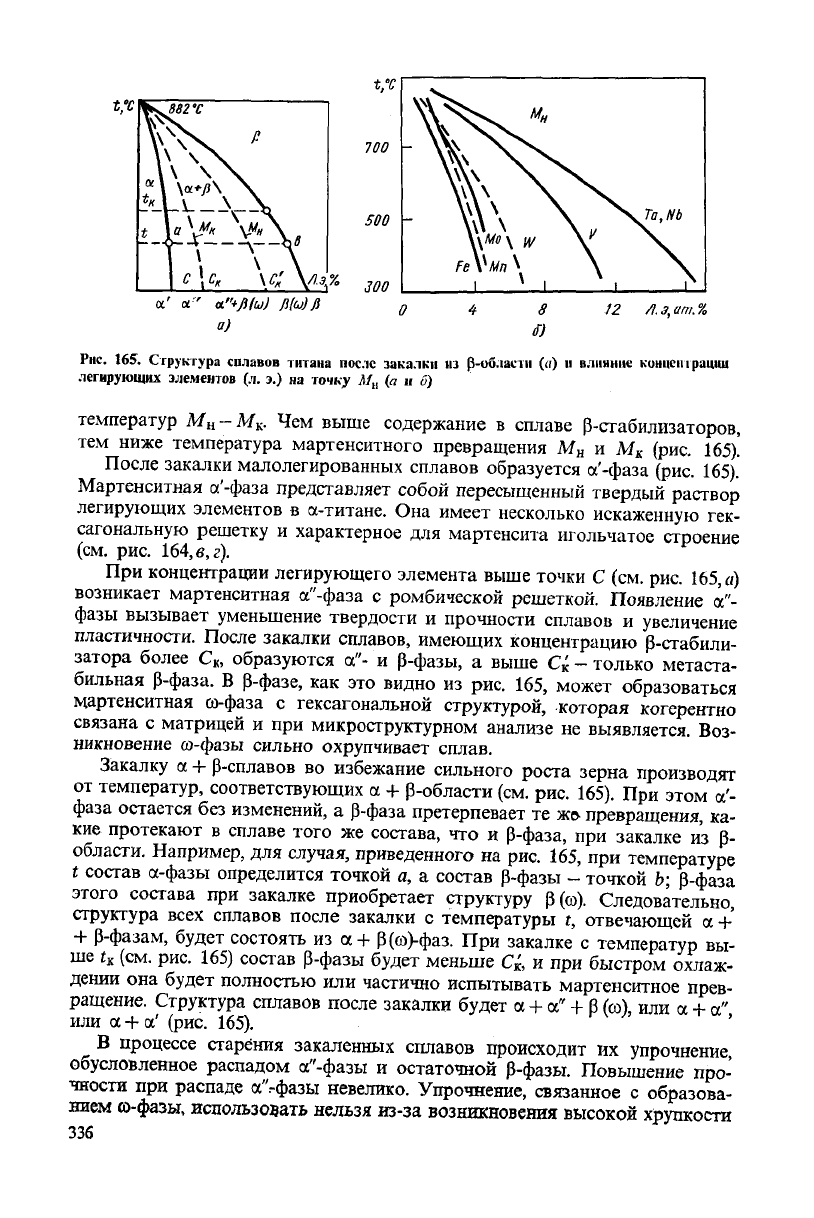

Рис.

165. Структура сплавов титана после закалки из р-области (я) и влияние концентрации

легирующих элементов (л. э.) на точку Л/„ (а и б)

температур

М

н

-

М

к

.

Чем

выше содержание

в

сплаве р-стабилизаторов,

тем ниже температура мартенситного превращения

М„ и М

к

(рис. 165)!

После закалки малолегированных сплавов образуется а'-фаза (рис.

165).

Мартенситная а'-фаза представляет собой пересыщенный твердый раствор

легирующих элементов

в

а-титане.

Она

имеет несколько искаженную

гек-

сагональную решетку

и

характерное

для

мартенсита игольчатое строение

(см.

рис.

164, в, г).

При

концентрации легирующего элемента выше точки

С

(см. рис. 165,

а)

возникает мартенситная а"-фаза

с

ромбической решеткой. Появление

а"-

фазы

вызывает уменьшение твердости

и

прочности сплавов

и

увеличение

пластичности. После закалки сплавов, имеющих концентрацию (3-стабили-

затора более

С

к

,

образуются

а"- и

Р-фазы,

а

выше

d -

только метаста-

бильная Р-фаза.

В

Р-фазе,

как это

видно

из рис. 165,

может образоваться

мартенситная со-фаза

с

гексагональной структурой, которая когерентно

связана

с

матрицей

и при

микроструктурном анализе

не

выявляется.

Воз-

никновение

со-фазы сильно

охрупчивает

сплав.

Закалку

а +

р-сплавов

во

избежание сильного роста зерна производят

от температур, соответствующих

а +

Р-области (см. рис.

165). При

этом

а'-

фаза остается

без

изменений,

а

Р-фаза претерпевает

те

же- превращения,

ка-

кие

протекают

в

сплаве того

же

состава,

что и

р-фаза,

при

закалке

из Р-

области. Например,

для

случая, приведенного

на

рис.

165, при

температуре

t состав а-фазы определится точкой

а, а

состав р-фазы

-

точкой

Ъ;

Р-фаза

этого состава

при

закалке приобретает

структуру

р(со). Следовательно

структура

всех

сплавов после закалки

с

температуры

t,

отвечающей

а +

+

р-фазам,

будет

состоять

из а +

Р(со)-фаз.

При

закалке

с

температур

вы-

ше

£

к

(см. рис.

165)

состав Р-фазы

будет

меньше

С

х

, и при

быстром

охлаж-

дении

она

будет

полностью

или

частично испытывать мартенситное прев-

ращение.

Структура сплавов после закалки

будет

а + а" +

Р (со)

или а + а"

или

а + а' (рис. 165).

В процессе старения закаленных сплавов происходит

их

упрочнение,

обусловленное распадом а"-фазы

и

остаточной р-фазы. Повышение

про-

чности

при

распаде а"гфазы невелико. Упрочнение, связанное

с

образова-

нием

со-фазы, использовать нельзя из-за возникновения высокой хрупкости

336

сплавов.

Чтобы избежать хрупкости, связанной с образованием о-фазы,

применяют

более высокую температуру старения:

450-60О°С.

Упрочняющая термическая обработка для крупных деталей из тита-

новых сплавов применяется редко. Это объясняется малой прокаливае-

мостью титановых сплавов, низким значением вязкости разрушения {К

1с

)

и

короблением деталей. Прокаливаемость возрастает с увеличением содер-

жания

Р-фазы, усложнением состава сплава (ВТ9, ВТЗ,

ВТ22)

и примене-

нием

регламентированной скорости охлаждения при закалке (для сплавов

ВТЗ-1,

ВТ9 до 20°С/с).

Высокую конструктивную прочность обеспечивает «мягкая закалка»,

которая

сводится к нагреву при температурах а + Р-области, охлаждению

со скоростью 50—

150°С/ч

до

700-600°С

и последующему охлаждению на

воздухе

или в воде. После мягкой закалки производится старение при

450—500°С.

После такой обработки частицы а"-фазы в метастабильной Р-

фазе

вместо пластинчатой формы имеют округлую форму, что и повы-

шает надежность деталей в эксплуатации.

Типовые

сплавы имеют низкие антифрикционные свойства, и при ис-

пользовании

в

узлах

трения они подвергаются химико-термической обра-

ботке.

Для повышения износостойкости титан азотируют при

850—950°С

в

течение

30—60

ч в атмосфере азота.

Толщина

диффузионного слоя в сплавах титана после азотирования

при

950°С

в течение 30 ч

0,05-0,15

мм, HV

750-900.

Глава

XVII

АЛЮМИНИИ

И

СПЛАВЫ

НА ЕГО

ОСНОВЕ

1. АЛЮМИНИЙ

Алюминий - элемент III группы Периодической системы элементов Д. И.

Менделеева, порядковый номер 13, атомная масса

26,98,

температура плав-

ления

660

с

С. Алюминий имеет кристаллическую г. ц. к.-решетку с периодом

а =

4,0412

А. Наиболее важной особенностью алюминия является низкая

плотность — 2,7 г/см

3

, против 7,8 г/см

3

для железа и 8,94 г/см

3

для меди.

Алюминий

обладает

высокой электропроводностью

(2,6548

Ом-мм

2

/м),

составляющей 65% от электропроводности меди. Теплопроводность 0,57

кал/см

•

с

•

°С. В зависимости от чистоты различают алюминий особой чи-

стоты:

А999

(99,999%

А1); высокой чистоты:

А995

(99,995% Al), A99

(99,99%

А1), А97

(99,99%

А1), А95 (99,95% А1), и технической чистоты: А85, А8, А7,

А6, А5, АО (99,0% А1).

Технический алюминий изготовляется в виде листов, профилей, прутков,

проволоки и

других

полуфабрикатов и маркируется АДО и АД1. В качестве

примесей в алюминии

присутствуют

Fe, Si, Cu, Mn, Zn.

АЛЮМИНИЙ

обла-

дает

высокой коррозионной стойкостью вследствие образования на его по-

верхности тонкой прочной пленки

А1

2

О

3

.

Чем чище алюминий, тем выше

коррозионная

стойкость. Механические свойства отожженного алюминия

высокой чистоты: ст

в

= 5 кгс/мм

2

, ст

0 2

= 1,5 кгс/мм

2

, 5 = 50%, а техническо-

го алюминия (АДМ)

1

: а

в

= 8 кгс/мм

2

, а

02

= 3 кгс/мм

2

, 5 = 35%. Модуль

нормальной

упругости

7100 кгс/мм

2

. Холодная пластическая деформация

повышает предел прочности технического алюминия (АДН)

1

до 15

кгс/мм

2

, но относительное удлинение снижается до 6%. Алюминий легко

обрабатывается давлением, но обработка резанием затруднена, сваривает-

ся

всеми видами сварки. Технический алюминий (АД и АД1) применяют

для изготовления элементов конструкции и деталей, не несущих нагрузки,

когда

требуется

высокая пластичность, хорошая свариваемость, сопротив-

ление коррозии и высокие тепло- и электропроводность. Так, например, из

технического алюминия изготовляют различные трубопроводы, палубные

надстройки морских и речных

судов,

кабели, электропровода, шины, кон-

денсаторы, корпуса часов, фольгу, витражи, перегородки в комнатах, две-

ри,

рамы,

посуду,

цистерны для молока и т. д. Алюминий высокой чистоты

предназначается для фольги, токопроводящих и кабельных изделий. Более

широко

используют сплавы алюминия.

2. КЛАССИФИКАЦИЯ АЛЮМИНИЕВЫХ СПЛАВОВ

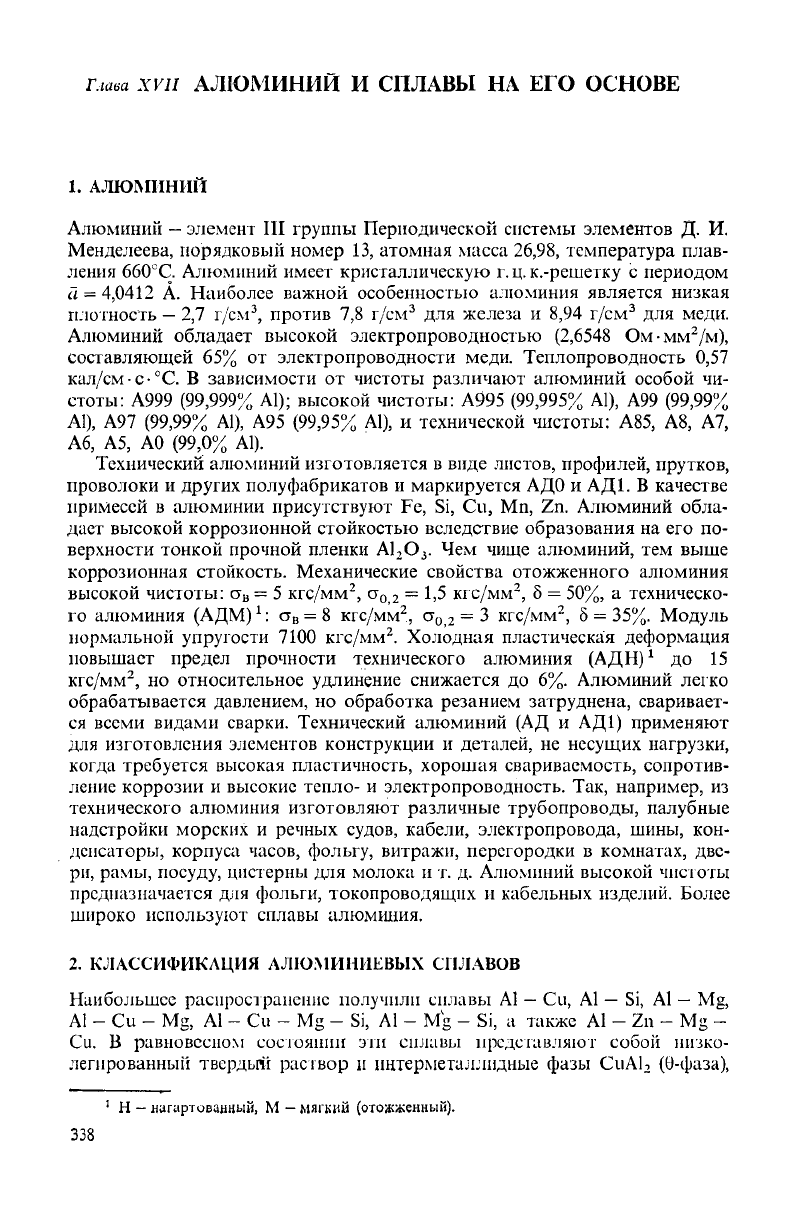

Наибольшее распространение получили сплавы А1 — Си, Al — Si, Al — Mg,

Al - Си - Mg, Al - Си - Mg - Si, Al - Mg - Si, а также Al - Zn - Mg -

Си.

В равновесном состоянии эти сплавы представляют собой

низко-

легированный твердый раствор и интерметаллндные фазы CuAh (9-фаза),

1

Н

—

нагартованный, М

—

мягкий (отожженный).

338

Г

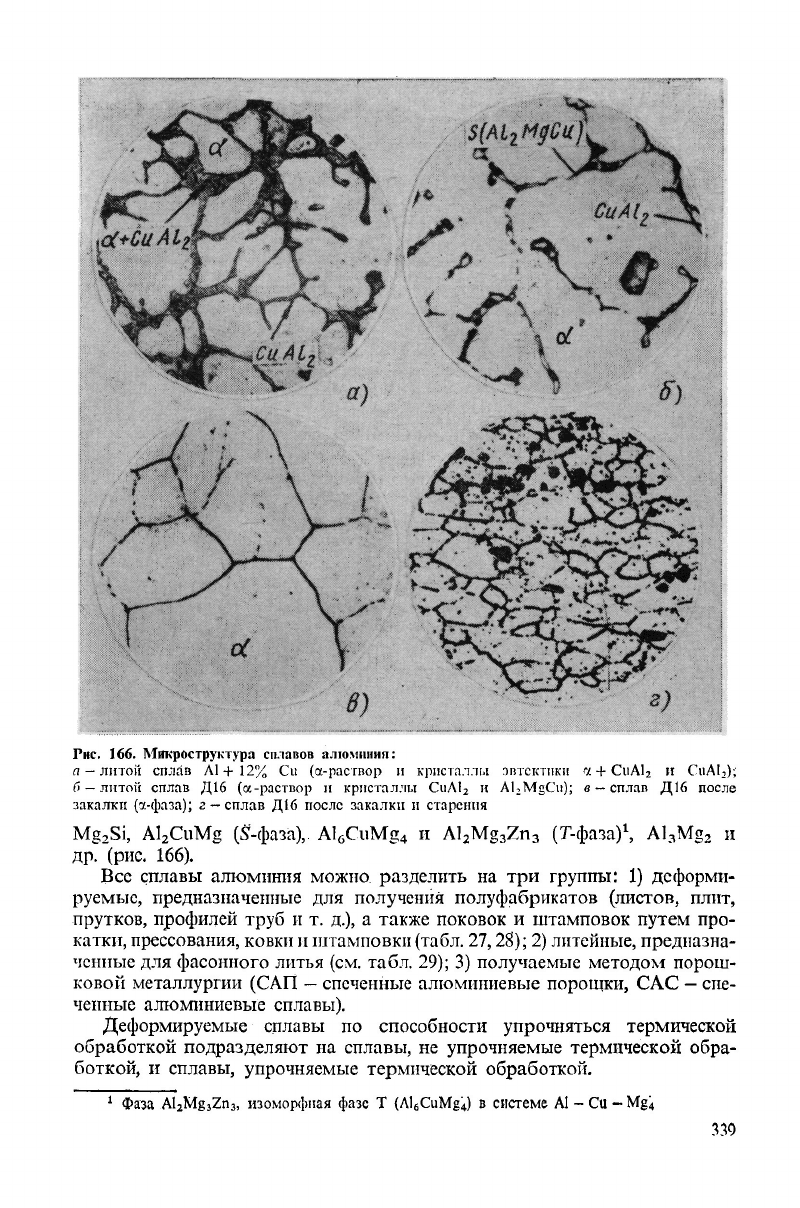

Рис.

166. Микроструктура

сплавов

алюминия:

я

— литой сплав Л1+12%

Си

(ос-раствор

и

кристаллы эвтектики ос

+

CuAl

2

"

CuAl,);

б

-

литой сплав

Д16

(а-раствор

и

кристаллы С»Л1

2

и

AUMgCii);

в -

сплав

Д16

после

закалки (ос-фаза);

г -

сплав

Д16

после закалки

и

старения

Mg

2

Si,

Al

2

CuMg

(S-фаза),.

A1

6

CuMg

4

и

A1

2

Mg

3

Zn

3

(T-фаза)

1

,

Al

3

Mg

2

и

др.

(рис. 166).

Все сплавы алюминия можно разделить

на три

группы:

1)

деформи-

руемые, предназначенные

для

получения полуфабрикатов (листов, плит,

прутков, профилей

труб

и т. д.), а

также поковок

и

штамповок

путем

про-

катки,

прессования, ковки

и

штамповки (табл.

27,28);

2)

литейные, предназна-

ченные

для

фасонного литья

(см.

табл.

29); 3)

получаемые методом порош-

ковой

металлургии (САП

-

спеченные алюминиевые порошки,

САС - спе-

ченные алюминиевые сплавы).

Деформируемые сплавы

по

способности упрочняться термической

обработкой подразделяют

на

сплавы,

не

упрочняемые термической обра-

боткой,

и

сплавы, упрочняемые термической обработкой.

Фаза

Al

2

Mg3Zn

3

,

изоморфная фазе

Т

(A1

6

CuMgi)

в

системе

А1 - Си

—

Mgi

339

Сплавы алюминия широко применяют в тех

случаях,

когда важно сни-

жение массы машины (конструкции).

3. ТЕРМИЧЕСКАЯ ОБРАБОТКА АЛЮМИНИЕВЫХ СПЛАВОВ

Для упрочнения алюминиевых сплавов применяют закалку и старение.

Для устранения неравновесных

структур

и деформационных дефектов

строения,

снижающих пластичность сплава, применяют отжиг.

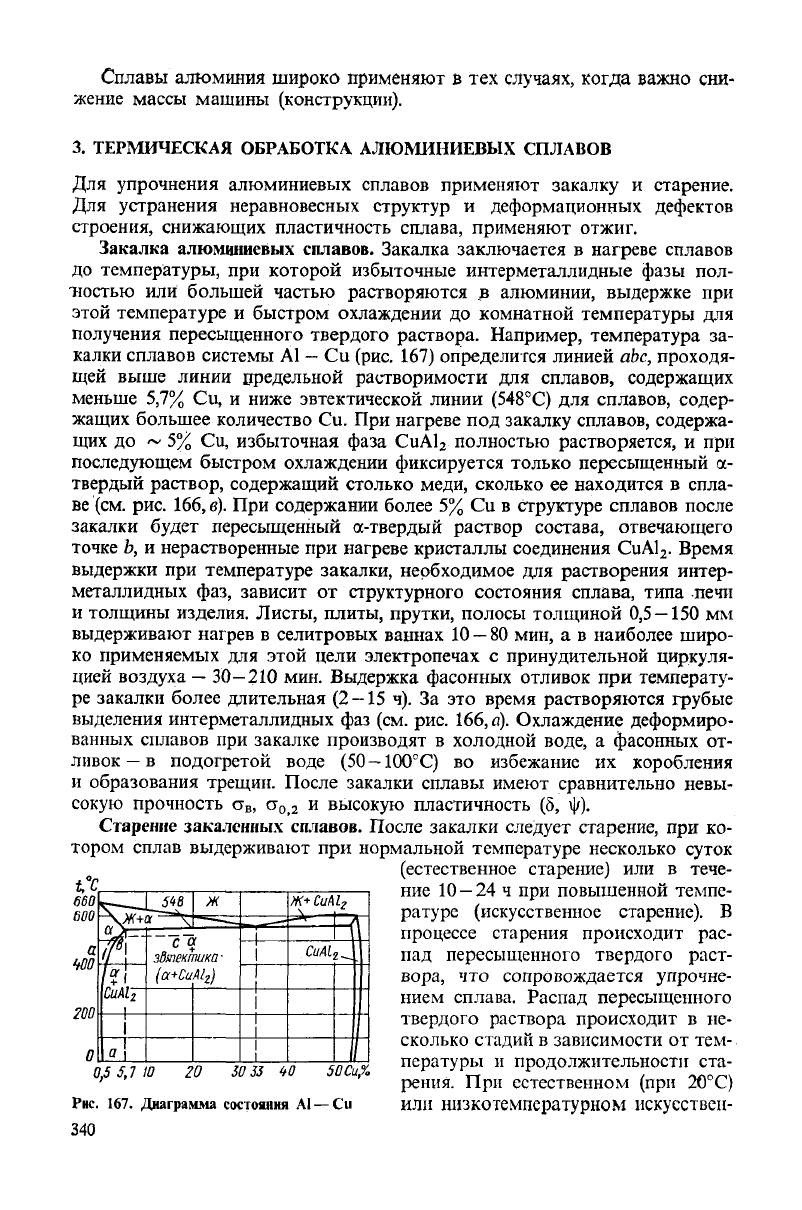

Закалка

алюминиевых сплавов. Закалка заключается в нагреве сплавов

до температуры, при которой избыточные интерметаллидные фазы пол-

ностью или большей частью растворяются в алюминии, выдержке при

этой

температуре и быстром охлаждении до комнатной температуры для

получения пересыщенного твердого раствора. Например, температура за-

калки

сплавов системы А1 - Си (рис. 167) определится линией abc, проходя-

щей выше линии предельной растворимости для сплавов, содержащих

меньше 5,7% Си, и ниже эвтектической линии

(548°С)

для сплавов, содер-

жащих большее количество Си. При нагреве под закалку сплавов, содержа-

щих до ~ 5% Си, избыточная фаза СиА1

2

полностью растворяется, и при

последующем быстром охлаждении фиксируется только пересыщенный а-

твердый раствор, содержащий столько меди, сколько ее находится в спла-

ве (см. рис. 166, е). При содержании более 5% Си в

структуре

сплавов после

закалки

будет

пересыщенный а-твердый раствор состава, отвечающего

точке Ъ, и нерастворенные при нагреве кристаллы соединения СиА1

2

. Время

выдержки при температуре закалки, необходимое для растворения интер-

металлидных фаз, зависит от структурного состояния сплава, типа печи

и

толщины изделия. Листы, плиты, прутки, полосы толщиной 0,5

—

150 мм

выдерживают нагрев в селитровых ваннах 10

—

80 мин, а в наиболее широ-

ко

применяемых для этой цели электропечах с принудительной циркуля-

цией

воздуха

—

30—210

мин. Выдержка фасонных отливок при температу-

ре закалки более длительная (2-15 ч). За это время растворяются

грубые

выделения интерметаллидных фаз (см. рис. 166, а). Охлаждение деформиро-

ванных сплавов при закалке производят в холодной воде, а фасонных от-

ливок

— в подогретой

воде

(50 -

100°С)

во избежание их коробления

и

образования трещин. После закалки сплавы имеют сравнительно невы-

сокую прочность а

в

,

а

0>2

и высокую пластичность (5, vj/).

Старение закаленных сплавов. После закалки

следует

старение, при ко-

тором сплав выдерживают при нормальной температуре несколько суток

(естественное старение) или в тече-

ние

10

—

24 ч при повышенной темпе-

ратуре

(искусственное старение). В

процессе старения происходит рас-

пад пересыщенного твердого раст-

вора, что сопровождается упрочне-

нием

сплава. Распад пересыщенного

твердого раствора происходит в не-

сколько стадий в зависимости от тем-

пературы и продолжительности ста-

рения.

При естественном (при

20°С)

или

низкотемпературном искусствен-

%

660

BOO

а

да

200

к

СиА

а

1

2

Ж

— :

с а

эвтектика

•

(а+Ш1

2

)

г

——•

0,5 5,7 10 20 50 33 40

60Си,Х

Рис.

167. Диаграмма состояния А1 — Си

340