Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

ких температур и напряжений склонна к графнтизации, поэтому для ко-

тельных установок, работающих при 560"С и давлении

100-110

кгс/мм

2

,

применяют

сталь 15ХМ или более жаропрочную 12Х1МФ. Сталь 12Х1МФ об-

ладает удовлетворительной обрабатываемостью резанием, давлением и сва-

риваемостью. После нормализацшшри960 -

980°С

и отпуске при

740°С

предел

ползучести при

56О°С

.стД

6

-?

= 12 кгс/мм

2

и о^Я = 8,5 кгс/мм

2

, а предел

длительной прочности

о™

0

*

= 14 кгс/мм

2

и ajo* = И кгс/мм

2

.

Мартенситиые

ста.т. Для деталей и узлов газовых турбин п пароси-

ловых установок применяют мартенситные сложнолегированные стали

15X1ШФ и 15Х12ВНМФ (см. табл. 16). В состав этих сталей входят Cr, W,

V, Mo, Nb, Ti, которые, повышая температуру рекристаллизации и обра-

зуя карбиды типа М

23

С

6

, М

6

С, М

2

С, MC и фазы

Лавеса - Fe

2

W

(Fe

2

Mo),

улучшают

жаропрочность. Наиболее сильно по-

вышают жаропрочность вольфрам и ванадии в сочетании с молибденом.

Легирование стали бором, цирконием, церием и азотом дополнительно

увеличивает жаропрочность. Рабочие температуры этих сталей

могут

до-

стигать 580—600С. Однако количество ферритообразующих элементов

должно быть ограничено, в противном

случае

сталь может стать полуфер-

ритной,

что снизит ее жаропрочность.

Для получения оптимальной жаропрочности высокохромистые стали

закаливают на мартенсит. Сталь 15Х11МФ закаливают при 1030 —1060"С,

сталь 15Х12ВНМФ при

1000-1020"С

с охлаждением маслом. Высокие

температуры закалки необходимы для растворения карбидов М

2 3

С

6

и МС

в

аустените. Более высокие температуры закалки приводят к образованию

в

структуре

большого количества 5-феррита, снижающего прочность. По-

сле отпуска структура сталей - сорбит и троостит. Длительная прочность

стали

15X11МФ

при

550°С

составляет a

1QS

= 15 -г- 17 кгс/мм

2

и о

1о5

= 20

кгс/мм

2

для стали 15Х12ВНМФ.

Для выпускных клапанов двигателей внутреннего сгорания применяют

хромокремнистые стали мартенситного класса, получившие название

сильхромов. Наиболее известны сильхромы

40Х9С2

и

40Х10С2М

(см. табл.

16). Эти стали при нагреве и охлаждении испытывают полную фазовую

перекристаллизацию a ** у. Стали применяют после закалки в масле

при

1000-1050Х

и отпуска при

720-780Х

(для стали 40Х10С2М)

и

при

800°С

(для стали

40Х9С2)

с охлаждением на

воздухе

или в воде. На-

грев под закалку до более высоких, температур приводит к сильному росту

зерна

и

грубому

кристаллическому (нафталинистому) излому. Медленное

охлаждение в интервале температур

450-600

с

С

вызывает охрупчивание

сильхромов. Хрупкость может быть устранена повторным нагревом до

750 —

800°С.

При нагреве выше

500—600°С

прочность сильхромов резко

падает. Поэтому в форсированных двигателях и дизелях вместо сильхро-

мов применяют жаропрочные аустенитные стали.

Аустенитные

стали.

Для получения структуры аустенита эти стали

должны содержать большое количество хрома, никеля и марганца. Для до-

стижения

высокой жаропрочности их дополнительно легируют Mo, W, V,

Nb

и В. Эти стали применяют для деталей, работающих при 5ОО-75О"С.

Жаропрочность аустенитных сталей выше, чем перлитных, мартенситных,

мартенситно-ферритных и ферритных.

Аустенитные стали пластичны и хорошо свариваются, однако по срав-

301

нению

с перлитными и мартенситными обработка их резанием затруднена.

Сварной

шов аустенитных сталей при наличии крупного зерна обладает

повышенной

хрупкостью. Полученное при перегреве крупное зерно вслед-

ствие отсутствия а

<=*

у-превращения термической обработкой измельчено

быть не может.

Аустенитные стали по способу упрочнения подразделяют на три

группы: 1) твердые растворы, не упрочняемые старением; 2) твердые рас-

творы с карбидным упрочнением; в этом

случае

упрочняющими фазами

могут

быть как первичные (TiC, VC, ZrC, NbC и др.), так и вторичные

карбиды

(М

23

С

6

,

М

6

С, М

7

С

3

), выделяющиеся из твердого раствора;

3) твердые растворы с интерметаллидным упрочнением. Чаще в этих ста-

лях упрочняющей фазой является у'-фаза типа Ni

3

Ti, Ni

3

Al, Ni

3

(Ti, Al),

Ni

3

Nb

и др.

Стали с интерметаллидным упрочнением более жаропрочны, чем с кар-

бидным упрочнением.

Аустенитные жаропрочные стали со структурой твердых растворов, на-

пример

09Х14Ш6Б, 09Х14Н18В2БР и 09Х14Н19В2БР, предназначенные

для изготовления пароперегревателей и трубопроводов силовых установок

высокого давления, работающих при 600 —

700°С,

применяют в закаленном

состоянии.

Закалку производят при

1100-1160°С

в воде или на

воздухе.

После

закалки стали приобретают умеренную прочность и высокую

пластичность.

Для достижения высокой жаропрочности аустенитные стали с кар-

бидным и интерметаллидным упрочнением подвергают термической обра-

ботке,

состоящей из

двух

последовательных операций, приведенных ниже.

1. Закалка (с

1050—1200°С)

в воде, масле или на

воздухе.

Такую закалку

проводят для растворения карбидных и интерметаллидных фаз в твердом

растворе (аустените) и получения после охлаждения однородного высоко-

легированного твердого раствора с наименьшей твердостью. Для повыше-

ния

жаропрочности сталей, содержащих большое количество упрочняющей

фазы,

иногда применяют две закалки. Первую высокотемпературную

(1150—1200°С)

закалку (нормализацию) проводят для получения крупного

зерна,

поскольку эта структура характеризуется более высоким сопротив-

лением

ползучести.

Вторую

закалку проводят при более низких температу-

рах

(1000—1100°С),

чтобы обеспечить определенную гетерогенность сплава.

2. Старение при

600-850°С.

Оно предназначено для выделения дис-

персных фаз из твердого раствора, упрочняющих сталь. Температура

старения

не должна вызывать заметной коагуляции избыточных фаз.

С

увеличением легировашюсти сплавов элементами, тормозящими про-

цессы диффузии, температура старения возрастает. Для максимального

и

равномерного выделения интерметаллидных н карбидных фаз иногда

применяют

ступенчатое старение, например двойное; сначала при более

высокой

температуре, а затем при более

низкой.

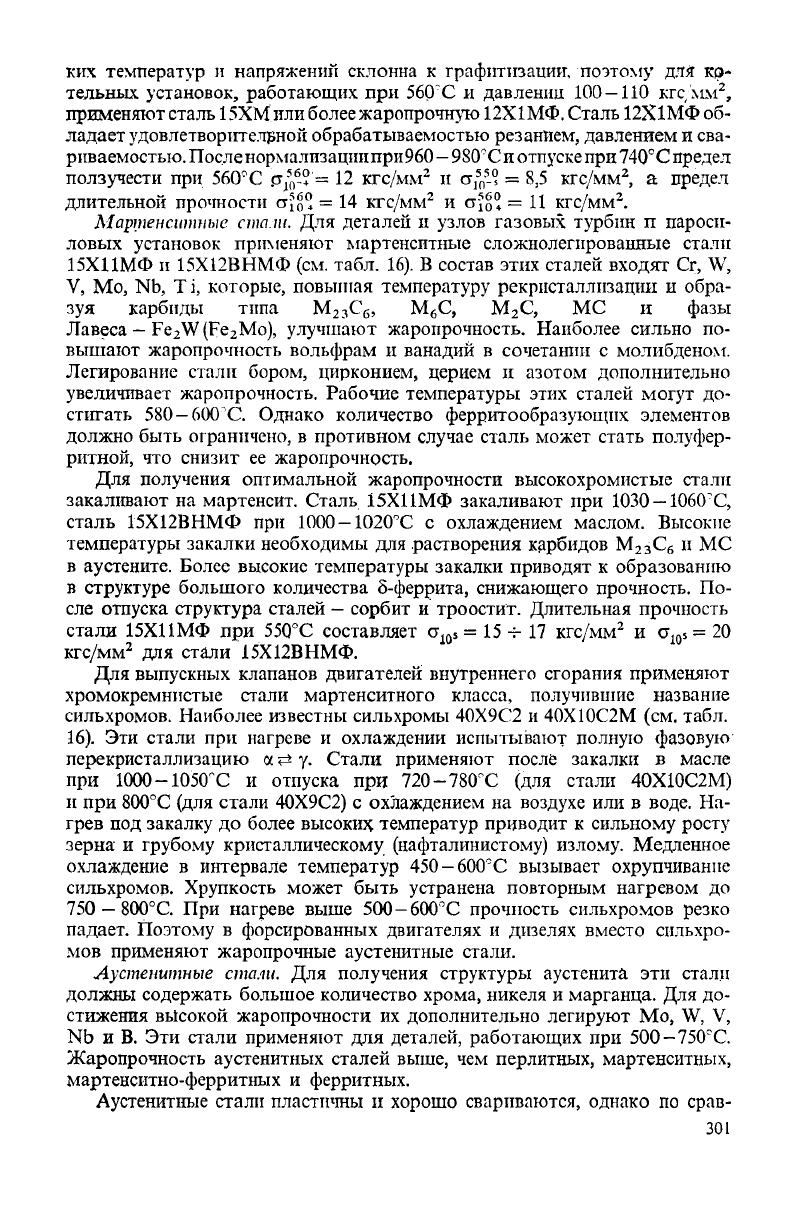

Состав некоторых аустенитных жаропрочных сталей, упрочняемых тер-

мической

обработкой, приведен в табл. 17.

Высокая жаропрочность с карбидным упрочнением достигается введе-

нием

в хромоникелевый или хромоникельмаргагщевый аустенит 0,3 — 0,5% С

и

карбидообразующих элементов Mo, W, V, Nb и др. Такими сталями

являются 45Х14Ш4В2М и 40Х15Н7Г7Ф2МС. Сталь

45Х14Н14В2М

прпмс-

302

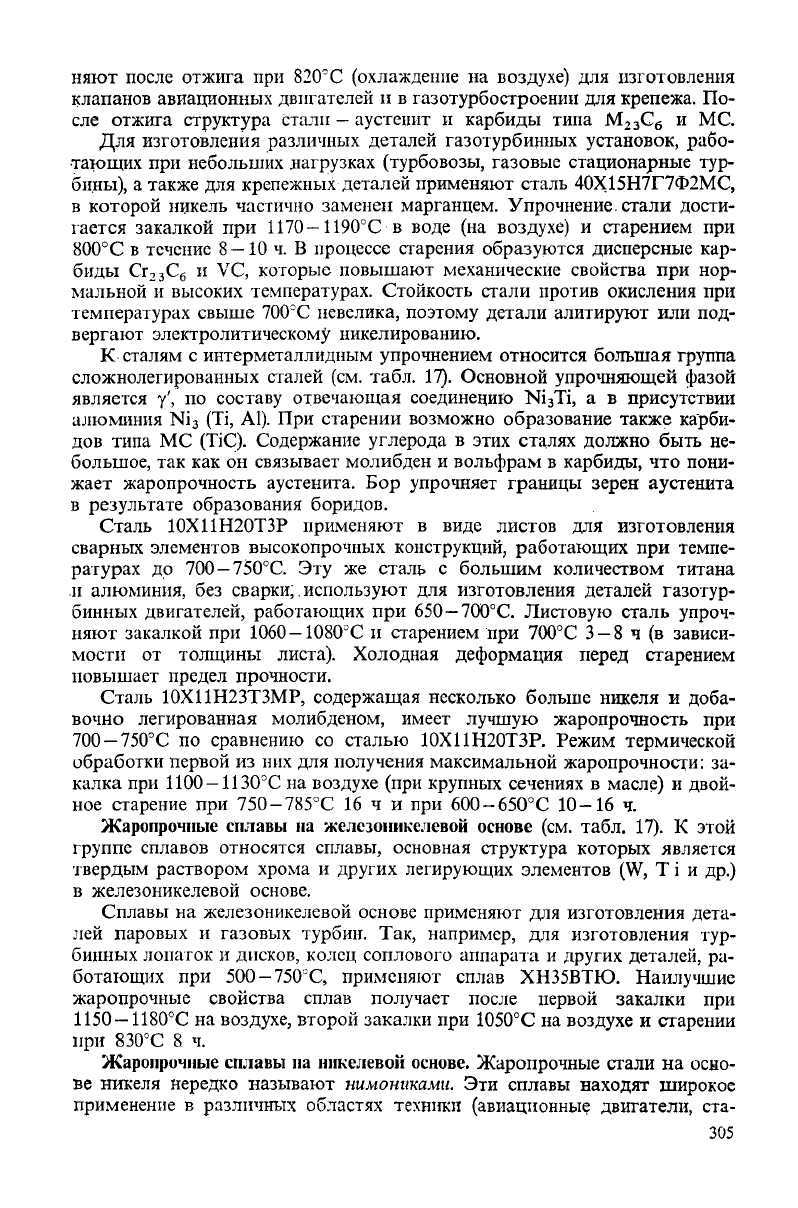

Таблица 17

Химический состав и пределы длительной прочности некоторых аустеннтных жаропрочных сталей и железоникелевых сплавов

Марка

сплава

Содержание элементов,

%

Сг

Ni

Мп

Другие

элементы

а

ш

. кгс/мм2,

при

температуре,

'С

600

700

800

Рекомендуемая температура

применения,

С

С, и

назначение

Стали

с

карбидным упрочнением

45Х14Н14В2М

40Х15Н7Г7Ф2МС

0,4

0,38-0,47

13-15

14-16

13-15

6-8

До

0,07

6-8

2,0-2,8

W;

0,25-0,4

Мо

0,65-0,95

Мо;

1,5-1,9

V;

0,9-1,4

Si

12

42

24

12

650; клапаны моторов, поковки,

детали трубопроводов

650; лопатки газовых турбин,

кре-

пежные детали

10Х11Н20ТЗР

До

0,1 10-12,5

Стали

с

интерметаллидным

упрочнением

18-21

До

1,0 2,6-3,2 Ti;

до

0,8 А1;

0,008-0,02 В

30

10

700;

детали

турбин,

камеры

сгора-

ния,

сварные

детали

(поковки,

сорт,

лист)

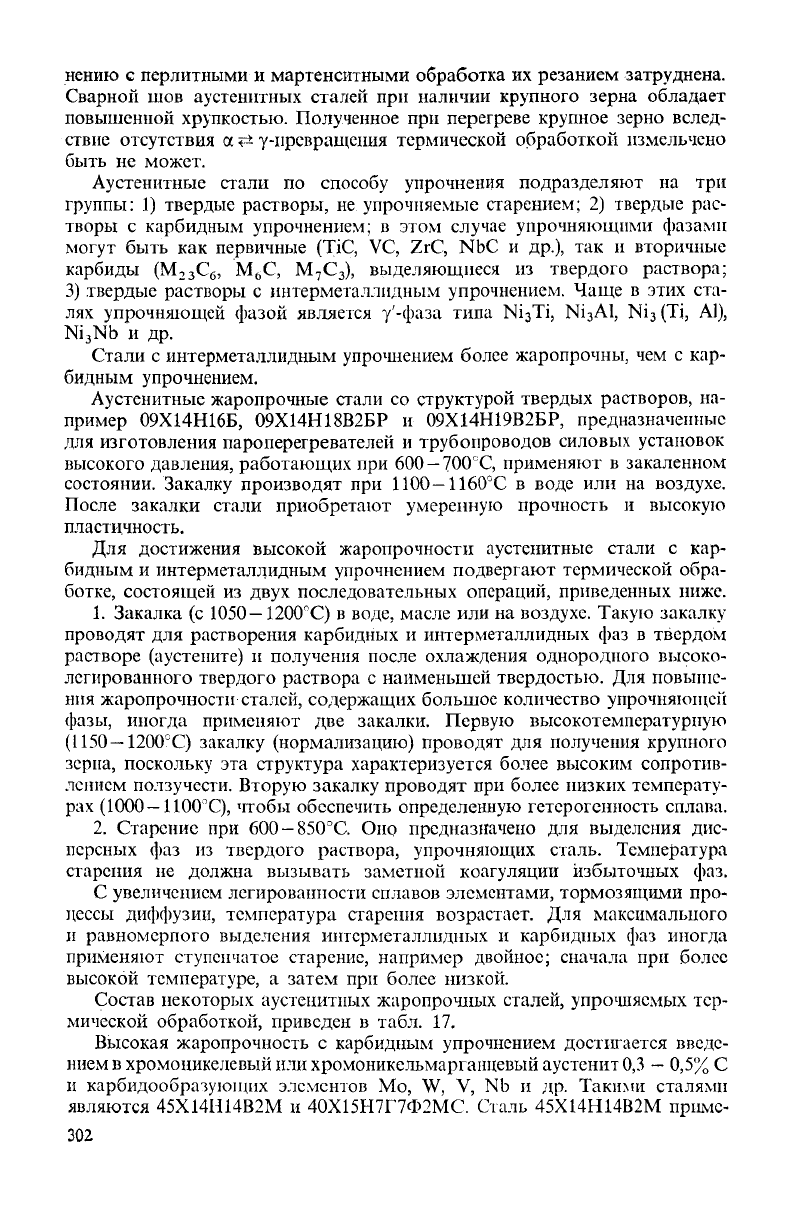

Окончание табл. 17

Марка

сплава

10X11Н23ТЗМР

Содержание элементов, %

С

До 0,1

Сг

10-12

Ni

21-25

Мп

Другие

элементы

2,6-3,2

Ti;

до 0,8 А1;

0,008-0,02

В

0

1ОО

, кгс/мм

2

,

при

температуре,

°С

600

58

700

40

800

20

Рекомендуемая температура

применения,

°С, и

назначение

700; детали крепежа, пружины,

диски,

лопатки

Сплавы на железоникелевои основе

ХН35ВТЮ

ХН38ВТ

До 0,08

0,06-0,12

14-16

20-23

33-37

35-39

2,4-3,2

Ti;

0,7-1,4

Al;

2,8-3,5

W;

до 0,02 В

0,7-1,2

Ti;

до 0,5. Al;

2,8-3,5

W;

до 0,05 Zr

60-65

—

38-40

—-

20-25

8,5

750; диски и лопатки турбин и

компрессоров

950; листовые детали, работаю-

щие при умеренных напряжениях

няют после отжига при 82CFC (охлаждение на

воздухе)

для изготовления

клапанов авиационных двигателей и в газотурбостроении для крепежа. По-

сле отжига структура стали - аустенит и карбиды типа М

23

С

б

и МС.

Для изготовления различных деталей газотурбинных установок, рабо-

тающих при небольших нагрузках (турбовозы, газовые стационарные тур-

бины),

а также для крепежных деталей применяют сталь 40Х15Н7Г7Ф2МС,

в

которой никель частично заменен марганцем. Упрочнение, стали дости-

гается закалкой при 1170—

1190°С

в воде (на

воздухе)

и старением при

800°С

в течение 8—10 ч. В процессе старения образуются дисперсные кар-

биды Сг-,

3

С

б

и VC, которые повышают механические свойства при нор-

мальной и высоких температурах. Стойкость стали против окисления при

температурах свыше

700°С

невелика, поэтому детали алитируют или под-

вергают электролитическому никелированию.

К

сталям с интерметаллидным упрочнением относится большая группа

сложнолегированных сталей (см. табл. 17). Основной упрочняющей фазой

является у', по составу отвечающая соединению Ni

3

Ti, а в присутствии

алюминия Ni

3

(Ti, A1). При старении возможно образование также карби-

дов типа МС (TiC). Содержание

углерода

в этих сталях должно быть не-

большое, так как он связывает молибден и вольфрам в карбиды, что

пони-

жает жаропрочность аустенита. Бор упрочняет границы зерен аустенита

в

результате образования боридов.

Сталь 1ОХ11Н2ОТЗР применяют в виде листов для изготовления

сварных элементов высокопрочных конструкций, работающих при темпе-

ратурах

до

700-750°С.

Эту же сталь с большим количеством титана

и

алюминия, без сварки;. используют для изготовления деталей газотур-

бинных двигателей, работающих при 650 —

700°С.

Листовую сталь упроч-

няют закалкой при

1060-1080°С

и старением при

700°С

3-8 ч (в зависи-

мости от толщины листа). Холодная деформация перед старением

повышает предел прочности.

Сталь 10Х1Ш23ТЗМР, содержащая несколько больше никеля и доба-

вочно легированная молибденом, имеет

лучшую

жаропрочность при

700-750°С

по сравнению со сталью 10Х11Н20ТЗР. Режим термической

обработки первой из них для получения максимальной жаропрочности: за-

калка при 1100

—1130°С

на

воздухе

(при крупных сечениях в масле) и двой-

ное старение при

750-785°С

16 ч и при

600-650°С

10-16 ч.

Жаропрочные сплавы на железоникелсвой основе (см. табл. 17). К этой

группе сплавов относятся сплавы, основная структура которых является

твердым раствором хрома и

других

легирующих элементов (W, T i и др.)

в

железоникелевой основе.

Сплавы на железоникелевой основе применяют для изготовления

дета-

лей паровых и газовых турбин. Так, например, для изготовления тур-

бинных лопаток и дисков, колец соплового аппарата и

других

деталей, ра-

ботающих при

50О-750°С,

применяют сплав ХН35ВТЮ. Наилучшие

жаропрочные свойства сплав получает после первой закалки при

1150—1180°С

на

воздухе,

второй закалки при

1050°С

на

воздухе

и старении

при

830°С

8 ч.

Жаропрочные сплавы на никелевой основе. Жаропрочные стали на осно-

ве никеля нередко называют

нимониками.

Эти сплавы находят широкое

применение в различных областях техники (авиационные двигатели, ста-

305

цнонарные

газовые турбины, химическое аппаратостроепие и т. д.). Сплавы

предназначены

для рабочих лопаток, турбинных дисков, колец, крепежа

с

длительным сроком службы, сопловых лопаток и

Других

деталей га-

зовых турбин, работающих до 850

3

С.

Для получения высокой окалиностойкости никель легируют хромом

(-v 20%), а для повышения жаропрочности — титаном

(1,0-2,8%)

и алюми-

нием

(0,55 -

5,5%).

В этом

случае

при старении закаленного сплава обра-

зуется интерметаллидная у'-фаза [типа Ni

3

(Ti, A1)], когерентно связанная

с

основным у-раствором, а также карбиды Т iC и нитриды Т iN, увеличи-

вающие прочность при высоких температурах. Дальнейшее увеличение жа-

ропрочности

достигается легированием сплавов молибденом, и вольфра-

мом,

повышающим температуру рекристаллизации и затрудняющим

процесс

диффузии в твердом растворе, который необходим для коагуляции

избыточных фаз и рекристаллизации. Добавление к сложнолегированным

сплавам кобальта еще больше увеличивает жаропрочность и технологиче-

скую пластичность сплавов. Для упрочнения границ зерен у-раствора

сплав легируют бором и цирконием. Они устраняют вредное влияние при-

месей,

Связывая их с тугоплавкими соединениями. Примеси серы, сурьмы,"

свинца

и олова понижают жаропрочность сплавов и затрудняют их обра-

ботку давлением. В связи с этим для повышения жаропрочности при вы-

плавке жаропрочных сплавов необходимо применять возможно более

чистые шихтовые материалы, свободные от вредных легкоплавких приме-

сей

(Pb, Bi, Sn, Sb. и S).

Наиболее широко используют никелевый сплав ХН77ТЮР. После за-

калки

при

1080—1120°С

сплав имеет

структуру,

состоящую из перенасы-

щенного

у-расгвора с г. ц. к.-решеткой и поэтому обладает небольшой про-

чностью и высокой пластичностью, допускающей штамповку, гибку

и

профилирование. Сплав удовлетворительно сваривается. После закалки

и

старения при 700

с

С сплав получает высокую жаропрочность (табл. 18).

Основной

фазой-упрочнителем в этом сплаве является у'-фаза.

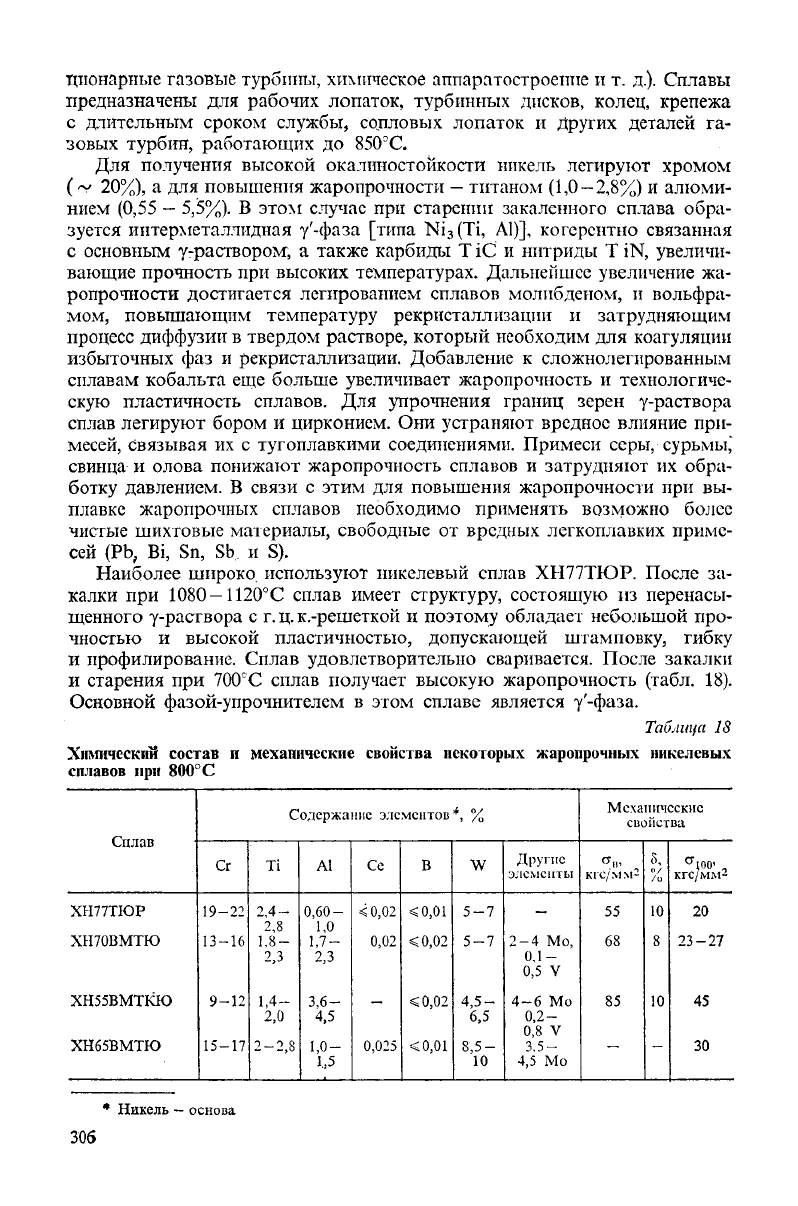

Таблица

18

Химический состав п механические свойства некоторых жаропрочных никелевых

сплавов при 800 С

Сплав

ХН77ТЮР

ХН70ВМТЮ

ХН55ВМТКЮ

ХН65ВМТЮ

Cr

19-22

13-16

9-12

15-17

Содержание элементов

Ti

2,4-

2,8

1.8-

2,3

1,4-

2,0

2-2,8

Al

0,60-

1,0

1.7-

2,3

3,6-

4,5

1,0-

1,5

Се

«0,02

0,02

0,025

В

«0,01

«0,02

«0,02

«0,01

*, %

W

5-7

5-7

4,5-

6,5

8,5-

10

Другие

элементы

_

2-4 Мо,

0,1-

0,5 V

4-6 Мо

0,2-

0,8 V

3.5-

4,5 Мо

Механические

свойства

ст„,

кгс/мм-

55

68

85

_

5,

%

10

8

10

_

ст

100>

кгс/мм

2

20

23-27

45

30

• Никель - основа

306

Часто используют также сплав ХН70ВМТЮ, обладающий хорошей жа-

ропрочностью и достаточной пластичностью при 7ОО-800

г

С (см. табл. 18).

Для длительных сроков

службы

наилучшее сочетание длительной проч-

ности

и пластичности у сплава ХН65ВМТЮ. Этот сплав получил широ-

кое

применение как материал лопаточного аппарата стационарных газовых

турбин и крепежных деталей турбин.

После

двойной закалки при 1220 и

1050Х

на

воздухе

и старении при

850°С

сплав имеет высокую жаропрочность. Объясняется это большим ко-

личеством основной упрочняющей у'-фазы, выделяющейся из твердого

раствора в процессе старения.

ИНСТРУМЕНТАЛЬНЫЕ

СТАЛИ

Меа

И

ТВЕРДЫЕ СПЛАВЫ

Инструментальными сталями называют углеродистые и легированные ста-

ли,

обладающие высокой твердостью (HRC 60 — 65), прочностью и износо-

стойкостью и применяемые для изготовления различного инструмента.

Обычно это заэвтектоидные или ледебуритные стали, структура которых

после закалки и низкого отпуска мартенсит — избыточные карбиды.

Для инструмента, требующего повышенной вязкости, например для

штампов горячего деформирования, применяют доэвтектоидные стали,

которые после закалки на мартенсит подвергают отпуску при более

высокой

температуре для получения структуры троостита и даже сорбита.

Износостойкость

и твердость этих сталей ниже, чем заэвтектоидных. Одной

из

главных Характеристик инструментальных сталей является теплостой-

кость

(или красностойкость), т. е. устойчивость против отпуска при нагреве

инструмента в процессе работы.

По

предложению Ю. А. Геллера, все инструментальные стали под-

разделяют на три группы: не обладающие теплостойкостью (углеродис-

тые и легированные стали, содержащие до 3

—

4% легирующих элементов),

полутеплостойкие (содержащие свыше 0,6 - 0,7% С и 4

—

18% Сг) и тепло-

стойкие

(высоколегированные стали, содержащие Cr, W, V, Мо, Со,

ледебуритного класса), получившие название

быстрорежущих.

Другой важной характеристикой инструментальных сталей является

прокаливаемость. Высоколегированные теплостойкие и полутеплостойкие

стали обладают высокой прокаливаемостыо. Инструментальные стали,

не

обладающие теплостойкостью, делят на стали небольшой прокаливае-

мости (углеродистые) и повышенной прокаливаемое™ (легированные).

Маркировка

инструментальных сталей. Углеродистые инструментальные

стали маркируют буквой У (углеродистая); следующая за ней цифра (У7,

У8, У10 и т. д.) показывает среднее содержание

углерода

в десятых долях

процента.

Буква А в конце

(У10А)

указывает, что сталь высококачествен-

ная.

Легированные инструментальные стали X,

9Х,

1

9ХС,

6ХВГ

и т. д. мар-

кируют цифрой, показывающей среднее содержание

углерода

в десятых

долях процента, если его содержание < 1%. Если содержание

углерода

~ 1%, то цифра чаще

отсутствует.

Буквы означают легирующие элементы,

а следующие за ними цифры — содержание (в целых процентах) соответ-

ствующего легирующего элемента.

Быстрорежущие стали маркируют буквой Р. Следующая за ней цифра

указывает среднее содержание главного легирующего элемента быстроре-

жущей стали — вольфрама (в процентах). Среднее содержание ванадия

в

стали обозначают цифрой, проставляемой за буквой Ф, кобальта — циф-

рой

за буквой К и т. д. Среднее содержание хрома в большинстве быстро-

режущих сталей составляет 4% и поэтому в обозначении марки стали не

указывается.

308

1. СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Стали для режущего инструмента после закалки и низкого отпуска дол-

жны

иметь высокую твердость в режущей кромке (IIRC 60

—

65) значитель-

но

превышающую-твердость обрабатываемого материала; высокую

изно-

состойкость, необходимую для сохранения размеров и формы режущей

кромки

при резании; достаточную прочность при некоторой вязкости для

предупреждения поломки инструмента в процессе работы и теплостой-

кость,

когда резание выполняется с повышенной скоростью.

Углеродистые стали небольшой прокаливаемое!

и,

не обладающие тепло-

стойкостью. Углеродистые инструментальные стали У8

(У8А),

У10

(У10А),

У11 (УНА), У12

(У12А)

и У13

(У13А)

вследствие малой устойчивости пере-

охлажденного аустенита имеют небольшую прокаливаемость, и поэтому

эти

стали применяют для инструментов небольших размеров.

Для режущего инструмента (фрезы, зенкеры, сверла спиральные пилы,

шаберы, ножовки ручные, напильники, бритвы, острый хирургический ин-

струмент и т. д.) обычно применяют заэвтектоидные стали (У 10 и У11, У12

и

У13), у которых после термической обработки структура — мартенсит

и

карбиды. Деревообрабатывающий инструмент, зубила, кернеры, бород-

ки,

отвертки, топоры и т. п. изготовляют из сталей У7 и У8, имеющих по-

сле термической обработки трооститную

структуру.

Углеродистые стали в исходном (отожженном) состоянии имеют струк-

туру

зернистого перлита, низкую твердость (НВ 170

—

180) и хорошо обра-

батываются резанием. Температура закалки углеродистых инструмен-

тальных сталей У8

—

У12 должна быть

760-810°С,

т. е. несколько выше

Ас

ъ

но ниже А

ст

для того, чтобы в результате закалки стали получали

мартенситную

структуру

и сохраняли мелкое зерно и нерастворенные ча-

стицы

вторичного цементита. Закалку проводят в воде или водных раство-

рах солей. Мелкий инструмент из сталей

УЮ-У12

для уменьшения де-

формации

охлаждают

в горячих средах (ступенчатая закалка).

Отпуск производят при

150—170°С

для сохранения высокой твердости

(HRC 62-63).

Сталь У7 закаливают с нагревом выше точки Ас

3

(на 30

—

50°С)

и под-

вергают отпуску при

275-325°С

(HRC

48-58)

или при

400-500°С

(HRC

44-48).

Углеродистые стали можно использовать в качестве режущего инстру-

мента только для резания материалов с низкой твердостью и с малой ско-

ростью, так как их высокая твердость сильно снижается при нагреве выше

190-200°С.

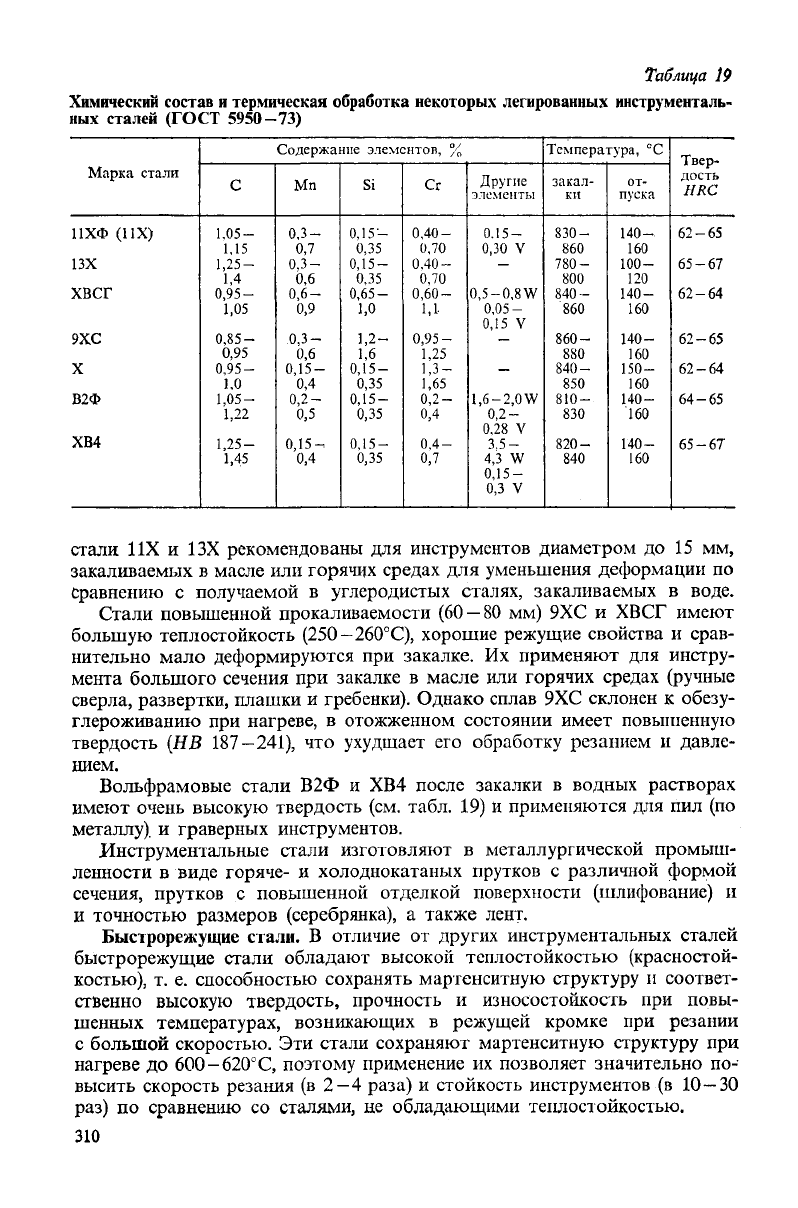

Легированные стали повышенной прокаливаемое™, не обладающие тепло-

стойкостью. Легированные инструментальные стали (табл. 19) подобно

углеродистым не обладают теплостойкостью и пригодны только для реза-

ния

относительно мягких материалов с небольшой скоростью. Их исполь-

зуют

для инструмента, не подвергаемого в работе нагреву свыше

200

—250°С.

Легированные стали по сравнению с углеродистыми обладают

большой устойчивостью переохлажденного аустенита, а следовательно,

большей прокаливаемостью. Инструменты из этих сталей можно

охла-

ждать при закалке в масле и в горячих средах (ступенчатая закалка), что

уменьшает деформацию и коробление инструмента. Низколегированные

309

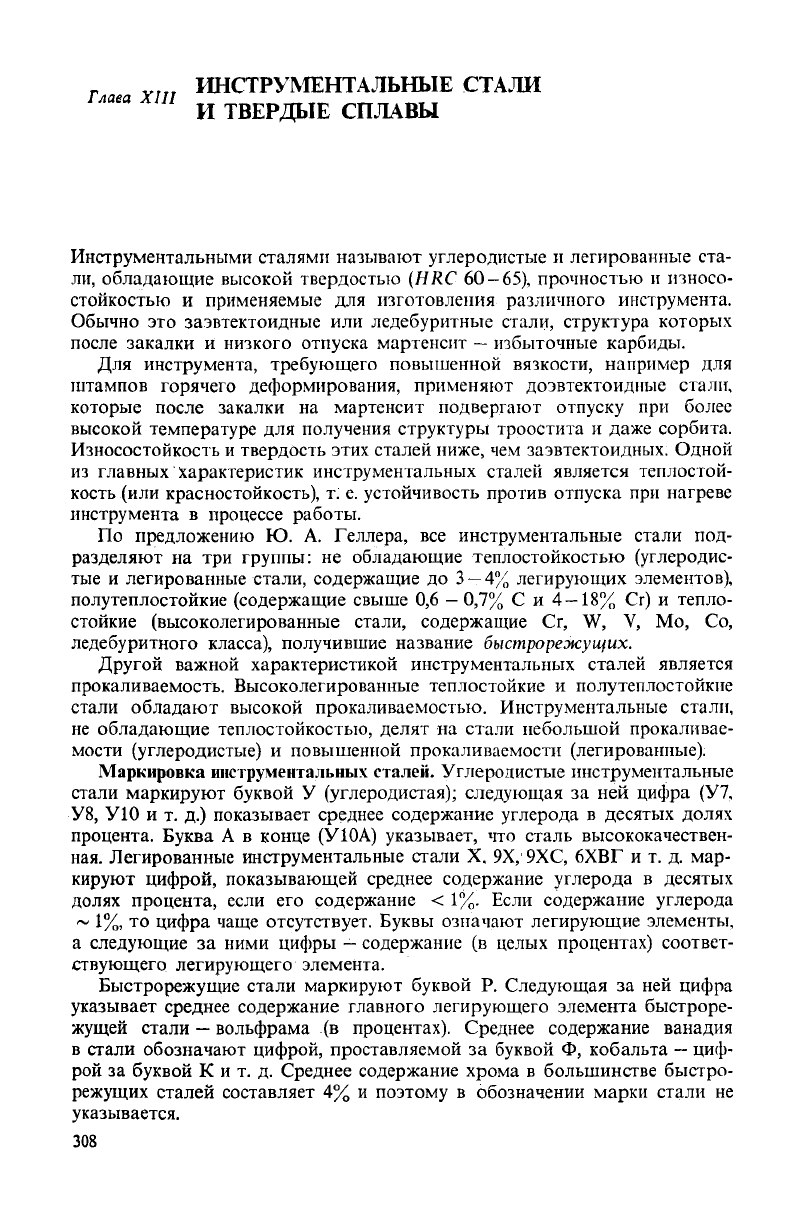

Таблица

19

Химический состав и термическая обработка некоторых легированных инструменталь-

ных сталей (ГОСТ

5950-73)

Марка

стали

11ХФ (ИХ)

13Х

хвсг

9ХС

X

В2Ф

ХВ4

Содержание элементов,

%

С

1,05-

1,15

1,25-

1,4

0,95-

1,05

0,85-

0,95

0,95-

1,0

1,05-

1,22

1,25 —

1,45

Мп

0,3-

0,7

0,3-

0,6

0,6-

0,9

0,3-

0,6

0,15-

0,4

0,2-

0,5

0,15-

0,4

Si

0.15-

0,35

0,15-

0,35

0,65-

1,0

1,2-

1,6

0,15-

0,35

0,15

—

0,35

0,15-

0,35

Сг

0,40-

0,70

0.40-

0,70

0,60-

1,1-

0,95 -

1,25

1,3-

1,65

0,2-

0,4

0,4-

0,7

Другие

элементы

0.15-

0,30 V

_

O,5-O,8W

0,05-

0,15 V

_

_

l,6-2,0W

0,2-

0,28 V

3.5-

4,3

W

0,15-

0,3 V

Температура,

°С

закал-

ки

830-

860

780-

800

840-

860

860-

880

840-

850

810-

830

820-

840

от-

пуска

140

—

160

100-

120

140

—

160

140

—

160

150

—

160

140

—

160

140

—

160

Твер-

дость

HRC

62-65

65-67

62-64

62-65

62-64

64-65

65-67

стали ИХ и 13Х рекомендованы для инструментов диаметром до 15 мм,

закаливаемых в масле или горячих средах для уменьшения деформации по

Сравнению

с получаемой в углеродистых сталях, закаливаемых в воде.

Стали повышенной прокаливаемости (60

—

80 мм) 9ХС и ХВСГ имеют

большую теплостойкость

(250-260°С),

хорошие режущие свойства и срав-

нительно

мало деформируются при закалке. Их применяют для инстру-

мента большого сечения при закалке в масле или горячих средах (ручные

сверла, развертки, плашки и гребенки). Однако сплав 9ХС склонен к обезу-

глероживанию при нагреве, в отожженном состоянии имеет повышенную

твердость (НВ 187 — 241), что

ухудшает

его обработку резанием и давле-

нием.

Вольфрамовые стали В2Ф и ХВ4 после закалки в водных растворах

имеют очень высокую твердость (см. табл. 19) и применяются для пил (по

металлу), и граверных инструментов.

Инструментальные стали изготовляют в металлургической промыш-

ленности

в виде горяче- и холоднокатаных прутков с различной формой

сечения,

прутков с повышенной отделкой поверхности (шлифование) и

и

точностью размеров (серебрянка), а также лент.

Быстрорежущие стали. В отличие от

других

инструментальных сталей

быстрорежущие стали обладают высокой теплостойкостью (красностой-

костью),

т. е. способностью сохранять мартенситную

структуру

и соответ-

ственно

высокую твердость, прочность и износостойкость при повы-

шенных

температурах, возникающих в режущей кромке при резании

с

большой скоростью. Эти стали сохраняют мартенситную

структуру

при

нагреве до 600

—620°С,

поэтому применение их позволяет значительно по-

высить скорость резания (в 2 —4 раза) и стойкость инструментов (в 10 — 30

раз) по сравнению со сталями, не обладающими теплостойкостью.

310