Кузнецов Ю.И. Технологическая оснастка для станков с ЧПУ и промышленных роботов

Подождите немного. Документ загружается.

Для растачивания сквозных отверстий применяют расточные резцы с

цилиндрическим хвостовиком с напаянными пластинами с главным углом в плане 45°

и 60°. Для обработки отверстий диаметром более 40 мм применяют расточные резцы с

механическим креплением ромбических твердосплавных пластин с углом при рабочих

вершинах 80°. Пластины устанавливают в корпусе резца так, что главный угол в плане

составляет 95°, а вспомогательный угол в плане 5°. Такие резцы применяют для

подрезки наружного торца заготовки, выполнения конусного точения, фаски и

отверстия с любым значением угла, а также для растачивания сквозных, глухих или

ступенчатых отверстий с обеспечением перпендикулярности торцовых поверхностей

ступеней, или дна оси отверстия путем зачистки этих поверхностей тем же резцом.

Поскольку конструкцией резцов не предусмотрена возможность регулирования его

вершины в радиальном направлении, то при использовании таких резцов в

конструкции вспомогательного инструмента необходимо предусматривать средства

для перемещения вершины резца в радиальном направлении для предварительной его

настройки вне станка.

При установке расточных резцов в цилиндрических посадочных отверстиях

резцовых блоков или револьверных головок с применением втулок регулирование

вылета вершины резца в радиальном направлении вспомогательным инструментом не

требуется. В этих случаях применяют регулируемые расточные резцы с ромбическими

неперетачиваемыми твердосплавными пластинами. Регулировать вылет вершины

резца в радиальном направлении можно, например, перемещением подвижной планки,

в которой установлена ромбическая твердосплавная пластина. Регулируемые

расточные резцы применяют для растачивания отверстий диаметром свыше 50 мм.

Они имеют две разновидности — с нормальным и увеличенным диаметром

цилиндрического хвостовика. Первую разновидность применяют для закрепления

посредством промежуточных втулок или в призматических пазах резцовых блоков.

Вторая разновидность с увеличенным диаметром хвостовика, соответствующим

диаметру посадочного отверстия в резцовом блоке или револьверной головке и,

следовательно, исключающим необходимость наличия переходных втулок,

обеспечивает повышение жесткости и точности крепления резца. Для обработки

отверстий диаметром более 50 мм применяют также расточные головки с меха-

ническим креплением параллелограммных неперетачиваемых твердосплавных

пластин. Такие головки обеспечивают также возможность контурного растачивания

отверстий. Рабочая часть головки устанавливается на оправке по поверхностям типа

ласточкина хвоста и закрепляется продольной тягой и винтом. Для настройки на размер

вне станка головка может регулироваться в небольших пределах в радиальном направлении

относительно оправки. Головки для контурного растачивания выполняются с главным

углом в плане 93°.

Для проточки канавок применяют канавочные резцы с механическим креплением

твердосплавных пластин двух типов: тип 1КЗ предназначен для проточки канавок

шириной 1,2...3,4 мм и тип 2КЗ — для проточки канавок шириной 4... 7 мм.

§ 2.3. ИНСТРУМЕНТЫ ДЛЯ СТАНКОВ ФРЕЗЕРНО-СВЕРЛИЛЬНО-

РАСТОЧНОИ ГРУППЫ

2.3.1. Сверла

Спиральные быстрорежущие сверла являются основным типом сверл для сверления

отверстия на станках с ЧПУ. Сверла с цилиндрическим хвостовиком предпочтительно

применять для сверления отверстий диаметром до 20 мм. Длина сверла выбирается в

зависимости от требований детали и вида обработки. Более жесткие сверла изготовляют с

наименьшей длиной. Применяют следующие сверла с коническим хвостовиком нормальные

(диаметрой 6...50 мм), удлиненные (диаметром 6...30 мм) и сверхкороткие с длиной

рабочей части 3—5 диаметров (диаметром 6...30 мм). Последние предназначены для

применения при обработке материалов повышенной твердости, при высоких требованиях

к точности координат центров отверстий, и т. д. Сверла для станков с ЧПУ должны

удовлетворять повышенным техническим требованиям: радиальное биение по ленточкам

на всей рабочей части сверла относительно оси хвостовика не должно превышать 0,04...

0,06 мм для сверл короткой серии и 0,06... 0,08 мм для , сверл средней и длинной серии.

Осевое биение режущих кромок не должно превышать 0,04... 0,06 мм. Отклонение от

центричности сердцевины для сверл 0,04...0,1 мм. В связи с бескондукторным методом

обработки на станках с ЧПУ рекомендуется применять сверла со специальными формами

заточки задней поверхности и подточки поперечной кромки.

На станках с ЧПУ применяют стандартные спиральные быстрорежущие сверла

диаметрами 6... 10 мм с цилиндрическим хвостовиком и вышлифованным профилем,

предназначенным для сверления отверстий в заготовках из конструкционных сталей,

чугуна, цветных металлов. К ним предъявляются повышенные требования, в частности:

радиальное биение по ленточкам по всей длине рабочей части сверла относительно оси

хвостовика не должно превышать 0,04 мм, осевое биение, проверяемое по середине

режущих кромок, не должно превышать 0,05 мм. Стойкость сверл с вышлифованным

профилем выше стойкости сверл с фрезерованной канавкой в 1,5 раза. Для обработки

отверстий диаметрами 2... 12 мм применяют спиральные шлифованные сверла точного

исполнения из быстрорежущей стали с цилиндрическим хвостовиком. Сверла

изготовляются из стали Р6М5 или Р18. Сердцевина рабочей части сверла равномерно

утолщается по направлению к хвостовику на 1,4... 1,8 мм на каждые 100 мм длины. Все

сверла точного исполнения изготовляются по технологии, в основу которой положена

вышлифовка канавок и спинок сверл, что позволяет гарантировать высокую точность и

стойкость между повторными заточками. Конструкция сверл отличается от конструкции

сверл обычного исполнения увеличенной шириной пера и диаметром спинки. Такие

высокоточные сверла по сравнению со сверлами с фрезерованными канавками

увеличивают стойкость в 2—3 раза. Сверла спиральные с цилиндрическим хвостовиком

точного исполнения (диаметры 0,55...9,0 мм) и длинные точного исполнения

(диаметром 3,0... 1,2 мм) применяют для сверления отверстий повышенной точности.

Применяют также сверла спиральные с коническим хвостовиком (диаметром 6...45 мм), а

также сверла спиральные цельные твердосплавные нормальной серии (диаметром

0,4...2,0 мм).

Для увеличения стойкости сверл применяют электроискровое упрочнение и смазочные

материалы с поверхностно-активными веществами. Для электроискрового упрочнения

применяют электроды из графита ЭГ2 или МЦ2. Электроискровое упрочнение производят

на окончательно обработанном инструменте. После упрочнения инструмента точечные

дефекты зачищают алмазными или абразивными брусками. Стойкость сверл, подвергнутых

электроискровому упрочнению, возрастает в 2—2,5 раза. Для улучшения режущих свойств

сверл применяют смазочный материал, состоящий из следующих компонентов: парафина,

олеиновой кислоты, хлористого аммония, графита мелкодисперсного. Смазочный материал

наносится на инструмент кисточкой или поливом. Использование смазки НЯ при

сверлении сталей позволяет увеличить стойкость сверл в 2 раза.

Сверла из быстрорежущей стали спиральные четырехленточные диаметром 6... 20 мм,

обеспечивающие высокую точность направления сверла в отверстии, применяют для

обработки точных отверстий. Радиальное биение по ленточкам по всей длине рабочей

части сверла относительно хвостовика не должно превышать 0,04... 0,06 мм. Осевое

биение режущих кромок не должно превышать 0,06... 0,08 мм.

При обработке в заготовке большого числа однотипных крепежных отверстий или при

групповой обработке заготовок с идентичными отверстиями целесообразно применять

комбинированные ступенчатые сверла двух типов: для сверления крепежных отверстий

под резьбу со снятием фаски и для зенкерования отверстий под головки винтов.

Применение комбинированных сверл позволяет использовать один инструмент вместо

трех при обработке по обычным технологическим схемам, включающим переходы:

сверление, рассверливание, зенкование и т. д., а также получить точность

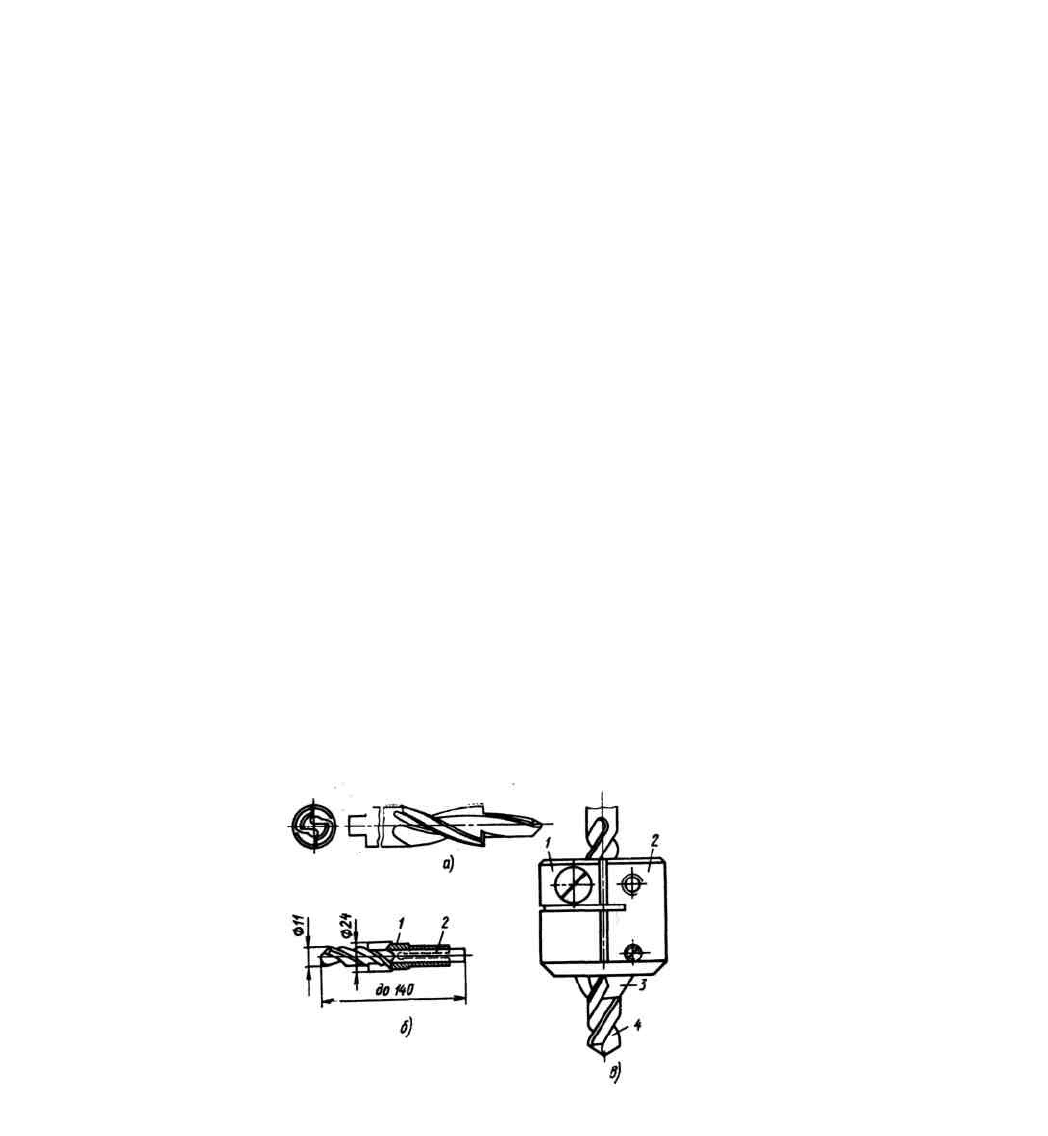

Рис. 2.3. Комбинированные сверла

положения оси в пределах ±0,1 мм. Режущие кромки сверл на большей ступени

развернуты относительно кромок на меньшей ступени на 30°. Центрирующая заточка сверл

исключает предварительное центрирование отверстий и обеспечивает повышенную

точность сверления. Применение комбинированных сверл позволяет сократить число

инструмента, а следовательно, время простоя станков с ЧПУ, затрачиваемое на смену

инструмента, а также сократить число требуемых гнезд под инструмент в магазинах

многоцелевых станков.

Конструкция ступенчатого комбинированного сверла (рис.2.3,а) с четырьмя ленточками

на цилиндрической поверхности большого диаметра с центрирующей заточкой

обеспечивает обработку отверстий с точностью расположения оси ±0,05 мм и

шероховатостью поверхности Rа = 25 мкм, исключая операции центрирования и

зенкования. Переналаживаемый комбинированный инструмент сверло-зенковка

предназначен для сверления отверстий под резьбу М12 и М16 и снятия фаски 1,5x45 с

зачисткой заусенцев. Насадная зенковка и кольцо надеваются на сверло и закрепляются

винтами на' требуемом расстоянии от вершины сверла. Стандартное сверло 2 (рис. 2.3, б)

устанавливается в специальной полой зенковке 1 цангового типа. Хвостовик цанги

устанавливается в трехкулачковом сверлильном патроне, в котором закрепляется сверло

посредством зенковки.

Конструкция переналаживаемого сверла-зенковки показана на рис. 2.3, в. Зенковка 2

выполнена в виде резцовой головки со вставными впаянными резцами. Резцы 3

расположены таким образом, что входят в стружечную канавку и перекрывают ленточки

сверла. При переналадке инструмента резцовую головку устанавливают на сверле 4 на

требуемое расстояние и закрепляют винтами 1.

Перед сверлением точных по форме и расположению отверстий рекомендуется

производить зацентровку укороченным сверлом с углом при вершине 90° с диаметром,

большим или равным обрабатываемому отверстию. При больших диаметрах сверл

остается фаска, облегчающая врезание метчика. Сверла центровочные рекомендуются

двух конструкций: комбинированные двусторонние и перовые с коническим

хвостовиком с углом при вершине 100° для зацентровки особо точных отверстий

перед сверлением.

Радиальное биение цилиндрических участков рабочей части не должно превышать

0,02 мм на всей длине. Осевое биение режущих кромок не должно превышать 0,02 мм.

Сборные перовые (пластинчатые) сверла позволяют использовать один инструмент

взамен трех-четырех при обработке по обычным технологическим схемам,

включающим переходы: центрирование, сверление, рассверливание и т. д. Инструмент

состоит из прочного жесткого корпуса, сменного режущего инструмента и фиксатора.

Корпус имеет точно изготовленное посадочное место под сменные режущие элементы,

выполненные в виде специально заточенных пластин из быстрорежущей стали.

Конструкция пластин и корпуса обеспечивает быструю смену затупившейся пластины

новой непосредственно на рабочем месте. Затупившиеся пластины затачивают

централизованно. Применение таких сверл дает существенную экономию

быстрорежущей стали. Для сверления отверстий диаметром свыше 25 мм применяют

сборные перовые сверла с цилиндрическим хвостовиком, оснащенные пластинами из

быстрорежущей стали. Регулировочная гайка обеспечивает настройку вылета

инструмента.

Для сверления отверстий по литейной корке и отверстий глубиной до 2—3

диаметров применяют сверла с твердосплавными пластинами, повышающими

производительность обработки и стойкость сверл. По сравнению с обычными

сверлами они имеют меньшую длину и повышенную точность геометрических и

конструкционных параметров.

2.3.2. Развертки

Для развертывания отверстий диаметром 10...32 мм применяют цельные развертки

из быстрорежущих твердых сплавов с коническим хвостовиком стандартной

конструкции с повышенными требованиями к точности изготовления. Радиальное

биение цилиндрических ленточек относительно оси для разверток диаметром 10...30

мм не должно превышать 0,01 мм, а разверток диаметром свыше 30 мм — 0,015 мм.

Биение главных режущих кромок, измеренное по нормали к ним, не должно

превышать 0,02...0,03 мм.

Для развертывания отверстий диаметром 25...50 мм применяют стандартные

цельные насадные развертки, а для отверстий диаметром 32... 50 мм — стандартные

цельные насадные развертки из твердых сплавов с повышенными требованиями к

точности изготовления. Радиальное биение цилиндрических ленточек относительно

оси посадочного отверстия не должно превышать 0,01... 0,015 мм. Биение главных

режущих кромок, измеренное по нормали к ним, не должно превысить 0,02... 0,03 мм.

Для развертывания отверстий диаметром 52... 145 мм применяют сборные насадные

твердосплавные развертки. Радиальное биение цилиндрических ленточек относительно

оси посадочного отверстия не должно превышать 0,015 мм. Биение главных режущих

кромок, измеренное по нормали к ним, не должно быть больше 0,03 мм. Для

развертывания отверстий диаметром 10...40 мм применяют также регулируемые

твердосплавные развертки. Регулирование по диаметру осуществляется конусным

винтом за счет упругой деформации корпуса. Радиальное биение цилиндрических

ленточек относительно оси разверток не должно превышать для разверток 0,015...0,02

мм. Биение главных режущих кромок относительно оси, измеренное по нормали к

ним, не должно превышать 0,025...0,03 мм. Применяют однолезвийные твердосплавные

развертки для обработки точных отверстий диаметром 5... 150 мм. Они обеспечивают

получение отверстий с шероховатостью Ra= 0,2...0,8 мкм при обработке заготовок из

стали и Rd = 0,2... 0,4 мкм и выше при обработке заготовок из чугуна и цветных

металлов.

Цельные хвостовые развертки диаметром 5... 10 мм имеют напаянные

твердосплавные ножи и направляющие. Хвостовые развертки диаметром 10...80 мм со

сменным регулируемым перетачиваемым ножом из твердосплавной пластины имеют

две или три направляющих. Ножи закрепляются двумя винтами или двумя клиновыми

втулками и винтами. Насадные развертки диаметром 80... 150 мм выполняются с

внутренним посадочным конусом 1 :30 с тремя парными твердосплавными

направляющими, напаянными на корпус. Режущие ножи с напаянной твердосплавной

пластиной затачиваются отдельно от корпуса развертки. Обработка такими

развертками отверстий повышенной точности позволяет снизить трудоемкость в 3 раза

и себестоимость в 2... 4 раза.

2.3.3. Зенковки

Для обработки Мест под головки крепежных винтов диаметром 14... 40 мм

применяют цельные хвостовые твердосплавные зенковки с направляющей цапфой. По

сравнению с зенковками для обычных станков такие зенковки имеют более высокую

степень точности. Радиальное биение режущей части относительно оси хвостовика не

должно превышать 0,03... 0,04 мм. Торцовое биение режущих кромок зубьев 0,03...0,04

мм. Для обработки мест под головки крепежных винтов диаметром 34...60 мм при-

меняют цельные насадные твердосплавные зенковки с направляющей цапфой.

Радиальное биение режущей части относительно оси посадочного отверстия не

должно превышать 0,04 мм.

2.3.4. Метчики

Для нарезания резьбы от М5 до МЗО в сквозных и глухих отверстиях применяют

одинарные метчики с прямыми канавками повышенной степени точности. Биение

режущих кромок и резьбовых элементов рабочей части метчиков, установленных в

центрах, не должно превышать 0,01 мм. Для нарезания резьбы от М4 до МЗО в глухих

отверстиях применяют одинарные метчики с винтовой канавкой под углом 30°.

Биение режущих кромок и резьбовых элементов рабочей части метчиков,

установленных в центрах, не должно превышать 0,01 мм.

2.3.5. Фрезы

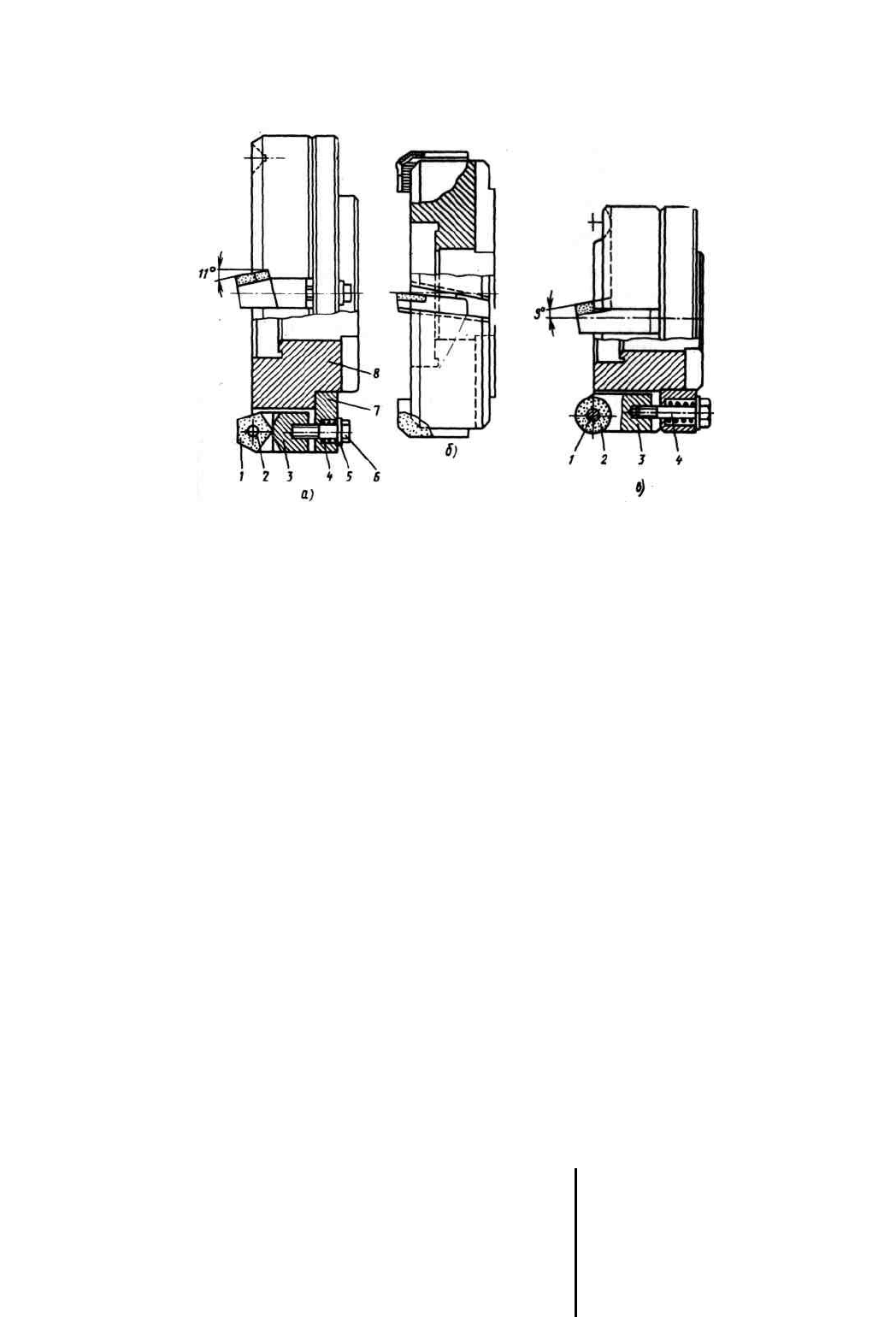

Для черновой обработки поверхностей с большими припусками применяют

торцовые насадные фрезы диаметром 80... 200 мм с пятигранными твердосплавными

пластинами (2.4,а). Фрезы крепятся на оправке, регулируемой вдоль оси. Фреза

состоит из корпуса 8, вставных державок 3 с запрессованными в них штифтами 2, на

которые свободно надеты сменные пластинки Л Кольцо 7 и винты 6 предназначены

для крепления державок 3. Для удобства сборки фрез предусмотрены шайбы 5 и

пружины 4, которыми пластинки 1 предварительно поджимаются к базовым

поверхностям корпуса.

Для черновой обработки заготовок из сталей и других материалов с припуском до 9

мм применяют хвостовые фрезы диаметром 63 и 80 мм с числом зубьев 4 и 5 и

насадные фрезы диаметром 100, 125, 160 и 200 мм с числом зубьев 8, 10 и 12,

оснащенные пятигранными пластинами из твердых сплавов Т5К10, Т15К16 и ВК8 и

пластинами с фасками по вершине.

Конструкция фрезы предусматривает крепление пластин через кольцо или втулку.

Главный угол в плане 67°, вспомогательный угол в плане 5°, задний угол 10°, передний

угол отрицательный 10

э

. Для чистовой и получистовой обработки плоских поверхностей

применяют фрезы торцовые диаметром 80... 250 мм со вставными твердосплавными

ножами с механическим креплением (рис. 2.4,6). Радиальное биение относительно оси

фрезы не более 0,01 мм для двух смежных зубьев и не более 0,03 мм для двух

противоположных зубьев. Торцовое биение не более 0,01 мм.

Для получистовой и чистовой обработки заготовок из различных сталей, чугуна и

других материалов с припуском в пределах от 1 до 4 мм применяют хвостовые фрезы

диаметром 50, 63 и 90 мм с числом зубьев 5, 6 и 8 и насадные фрезы диаметром 100,

125 и 160 мм с числом зубьев 10, 12 и 14, оснащенные круглыми неперетачиваемыми

пластинами из твердого сплава (рис. 2.4,в).

При сборке фрезы круглые пластины 2 свободно надеваются на штифт 1 державки 3

и подпружиненным винтом 4 прижимаются к боковой поверхности на корпусе фрезы,

выполненной в виде желобка. Механическое быстросменное крепление твердосплавных

Рис. 2.4. Фрезы торцовые

пластин дает возможность для обновления режущей кромки поворачивать их до 6...7 раз,

что обусловливает сокращение вспомогательного времени и исключает заточные операции.

При износе пластинок на задней поверхности до 1,7 мм можно использовать второй

торец. Биение фрез по режущим кромкам не превышает 0,08 мм. При полном износе

пластины их заменяют новым комплектом. На замену комплекта пластин затрачивают

8...10 мин. Принятое расположение пластин в корпусе фрезы обеспечивает получение

передних и задних углов 8 . . . 10°. Конфигурация фрез позволяет применять пластины из

твердого сплава любых марок, что повышает универсальность фрез и позволяет

производить обработку поверхностей из стали, чугуна и цветных сплавов. Каждая фреза

оснащается восемью комплектами запасных пластинок с алмазной доводкой по

наружному диаметру и поверхностям, что увеличивает их стойкость на 20%. Для

обработки плоских поверхностей заготовок из высокопрочных материалов применяют

торцовые ротационные фрезы (с самовращающимися ножами) с пазовым креплением

ножей, позволяющие повысить стойкость фрез в 5... 10 раз. Диаметры хвостовых фрез

до 160 мм; диаметры ножей 28...39 мм. Диаметры насадных фрез 400 мм; диаметр ножей

45 мм. Диаметр насадных сборных фрез до 2000 мм; диаметр ножей 45 мм.

Для чистовой и прецизионной обработки заготовок из чугуна и закаленной стали

применяют фрезы торцовые сборные с ножами из композиционного материала,

конструкция которых аналогична конструкции сборной многозубой фрезы со вставными

ножами, Фреза состоит из корпуса, в пазы которого устанавливаются ножи-вставки

диаметром 10 мм. Крепление режущей части осуществляется методом пайки.

Конструкция фрезы обеспечивает высокоточную установку ножей в корпусе. Фрезы

изготавливают диаметром 80...250 мм с числом зубьев 10. . . 32. При обработке

заготовок фрезами, оснащенными композиционным материалом, получают шероховатость

обрабатываемой поверхности до Rа=0,2 мкм, производительность обработки повышается

в 2... 4 раза по сравнению со шлифованием.

Для получистовой обработки заготовок из закаленных сталей на станках с ЧПУ

применяют торцовые фрезы, оснащенные эльбором-Р. Фрезы состоят из корпуса, в пазах

которого устанавливают ножи вставки диаметром 8...16 мм, оснащенные эльбором-Р.

Эльбор-Р «во вставке закрепляют методом пайки. Конструкция фрезы обеспечивает