Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы

Подождите немного. Документ загружается.

271

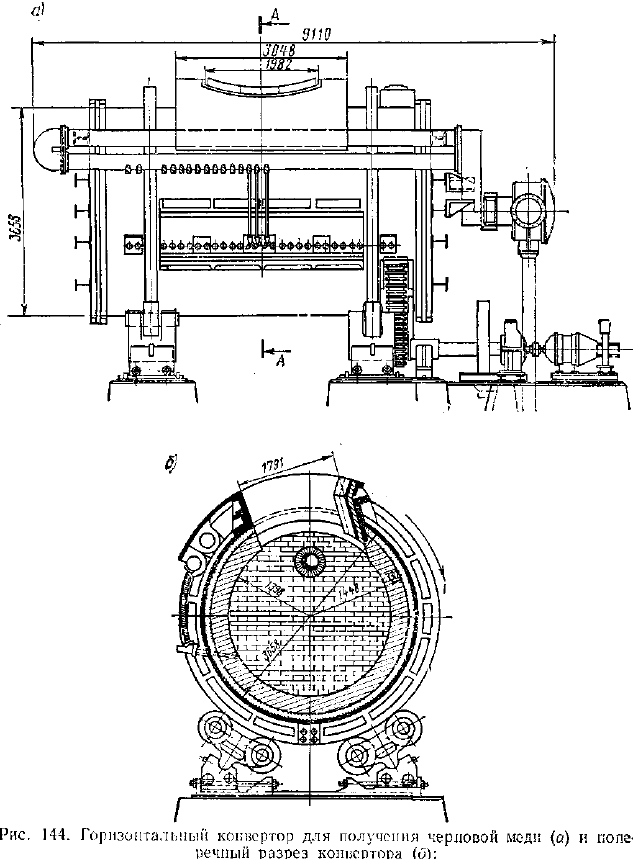

Введение в воздушное дутье добавки кислорода повышает температуру в

конверторе и позволяет загружать в него холодный концентрат, заменив им не-

которую часть расплавленного штейна.

Первый период заканчивается, когда в продуваемом штейне окислено

сернистое железо. После этого тщательно удаляют шлак и продолжают продув-

ку без добавки штейна и кварца. Второй период начинается, когда в конверторе

остается только Cu

2

S, называемый белым штейном, а на некоторых заводах

«белым маттом». Воздух окисляет теперь только Cu

2

S, и образовавшаяся закись

меди способствует появлению в конверторе металлической меди по реакции

272

Cu

2

S + 2Cu

2

О = 6Cu + SО

2

Второй период заканчивается, когда в конверторе весь белый штейн пре-

вращается в медь, на что обычно уходит 2-3 ч. В конверторе и во втором пе-

риоде образуется небольшое количество богатого медью шлака, который оста-

ется в нем после выливки черновой меди и перерабатывается в следующем

цикле. Конверторные шлаки первого периода направляют для переработки в

отражательные печи. Конверторные газы содержат 12-17% SO

a

; их тщательно

собирают с помощью так называемого напыльника и после очистки от пыли

используют для получения серной кислоты.

Черновую медь по окончании процесса наклоном конвертора выливают в

ковш и разливают в изложницы. Полученную в конверторе медь называют чер-

новой, т. е. еще не готовой медью, так как в ней содержится 1,0-2,0% железа,

цинка, никеля, мышьяка, сурьмы, кислорода, серы и других примесей и раство-

рены благородные металлы, ранее находившиеся в штейне.

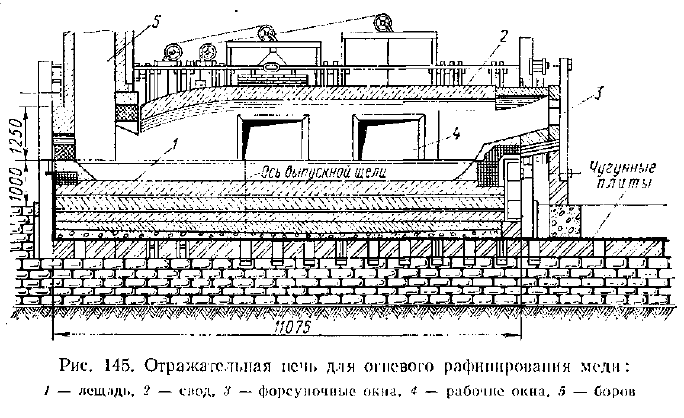

§ 6. Рафинирование меди

Черновая медь всегда подвергается рафинированию для удаления из нее

примесей, ухудшающих ее свойства, а также извлечения из нее таких ценных

металлов, как золото, серебро и др. В современной практике рафинирование

проводят последовательно двумя принципиально различными методами: пило-

металлургическим и электролитическим. Огневое пирометаллургическое рафи-

нирование меди проводят в отражательных печах, эскиз которой представлен

на рис. 145; в отличие от отражательных печей для получения штейна эти печи

меньших размеров (ширина 5 м, длина 12 - 15 м, глубина 900 м). Такие печи

вмещают до 400 т меди. Особенно тщательно в печи выполняют кладку, обра-

зующую ванну. Ее обычно заключают в кожух из чугунных плит и устанавли-

вают на столбах; это предупреждает утечку жидкотекучей меди через щели и

неплотности кладки. Печь загружается через загрузочные окна 4. Ванну футе-

руют дина-совым или магнезитовым кирпичом, свод выкладывают из динасо-

273

вого кирпича. Эти печи отапливают мазутом, газом или угольной пылью. Пода-

ча топлива и необходимого для его горения воздуха в современных печах про-

водится автоматически в зависимости от наружной температуры

ван ны

Весь цикл огневого рафинирования состоит из следующих операций: за-

грузки и расплавления, окисления примесей, удаления растворенных газов,

раскисления меди и разливки; он занимает обычно 12-16 ч. Если рафинирова-

ние проводят на заводе, производящем черновую медь, и ее заливают в печь в

жидком виде, продолжительность рафинирования значительно сокращается.

Окисление примесей в черновой меди проводят воздухом, который вдувают че-

рез стальную трубку диаметром 20-40 мм, футерованную огнеупорами и по-

гружаемую в расплавленную медь. Окисление протекает на поверхности воз-

душных пузырьков; так как скорость окисления пропорциональна концентра-

ции металлов в ванне, наиболее быстро окисляется медь по реакции

4Cu + О

2

= 2Cu

2

О

Закись меди растворяется в расплавленной меди и благодаря перемеши-

ванию вдуваемым воздухом быстро распространяется по всему объему ванны и

окисление примесей поэтому идет главным образом через посредство закиси

меди по следующей общей схеме

[Me] + Cu

2

O = [Me]О + 2Cu

274

где [Me] - все примеси. Окислы примесей всплывают на поверхность и

образуют шлак, быстрое удаление которого способствует более глубокому ра-

финированию. Отдельные летучие окислы могут переходить частично и в па-

рообразное состояние. Таким путем удается удалить основную часть таких

примесей, как Al, Si, Мn, Zn, Sn, Fe, Ni, Pb, S, и частично Sb, As, Bi; не окисля-

ются и остаются в меди золото, серебро, а также селен и теллур.

Удаление растворенных газов из меди принято называть «дразнением на

плотность». В металл ванны погружают сырые деревянные жерди, древесина

которых выделяет газообразные углеводороды, бурно перемешивающие медь и

удаляющие из металла сернистый и другие газы. Для сохранения лесных мас-

сивов и экономии древесины некоторые заводы заменяют сырую древесину

природным газом, паромазутной смесью или другими газообразными восстано-

вителями, являющимися отходами соседних производств.

После удаления газов для получения пластичной меди начинают раскис-

ление, или, как принято говорить на заводах, «дразнение на ковкость», так как

содержание растворенной закиси меди после окисления иногда достигает 12%.

Раскислителями служат газообразные углеводы, которые вводят под зеркало

металла так же, как и вдувают воздух, через металлическую трубку. Процесс

может идти, например, по такому уравнению

4Cu

2

О + СН

4

= СО

2

+ 2Н

2

О + 8Cu

Для обеспечения более полного раскисления на время «дразнения на

плотность» поверхность меди засыпают древесным углем и предварительно

тщательно удаляют шлаки во избежание обратного восстановления из них при-

месей. Шлаки, полученные при рафинировании, содержат 5-40% SiО

2

, 5-10%

Fe, 35-45% Cu, в основном в виде окислов. Кроме того, в шлаках могут быть

окиси цинка, никеля и других примесей.

Готовую медь выпускают из печи через вертикальную щель в стенке пе-

чи, для чего по мере вытекания меди постепенно сбивают перекрывающую ее

275

плотнику из огнеупорной глины. Медь после огневого рафинирования подают

на разливочные машины для отливки анодов почти квадратных плит с ушками,

имеющими толщину 40-50 мм и около метра в длину и ширину (массу 250-320

кг). Указанные аноды направляются на электролитическое рафинирование.

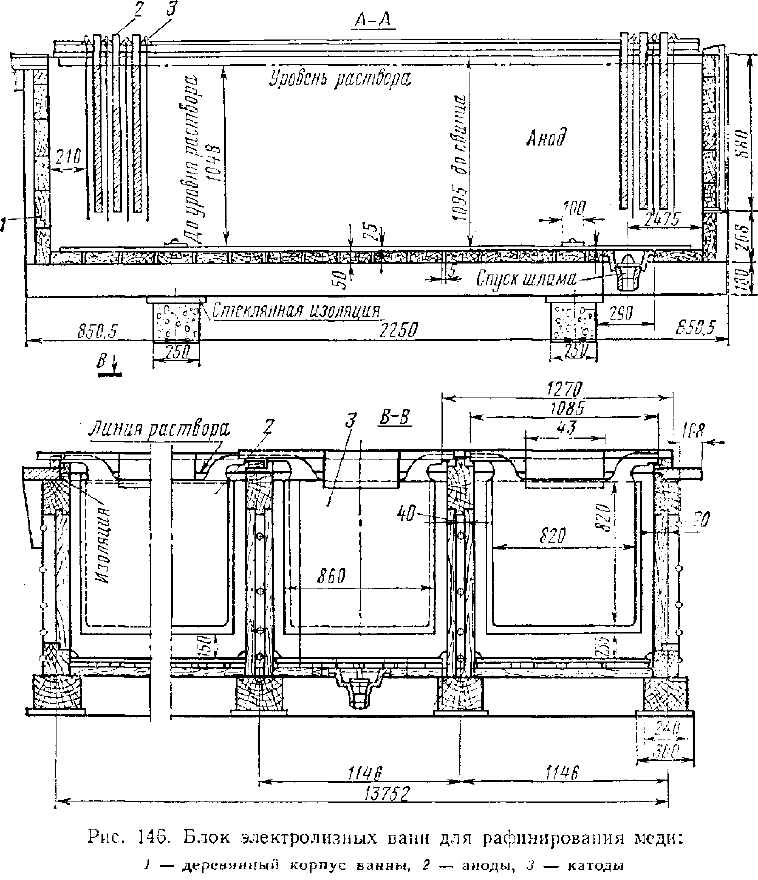

Электролитическое рафинирование меди проводят в ваннах, наполнен-

ных раствором

сернокислой

меди, подкис-

ленным серной

кислотой. Раз-

меры ванн за-

висят от раз-

меров и числа

установленных

в них электро-

дов. В ваннах

устанавливают

до 45 катодов

и 44 анода;

длина ванны 3-

5, внутренняя

ширина 1,0-

1,1; глубина

1,0-1,3 м. Кор-

пуса ванн делают из бетона или дерева, стенки ванны внутри покрывают вини-

пластом, свинцом или другим кислотоупорным материалом. Эскиз тройного

блока ванны с анодами и катодами показан на рис. 146. Корпуса ванн устанав-

ливают на изоляторах. Аноды соединяют с положительным полюсом источника

276

постоянного тока. Параллельно каждому аноду по бокам его устанавливают ка-

тодные основы, соединенные с отрицательным полюсом. Катодные основы -

это тонкие (0,2-0,3 мм) листы электролитной меди, имеющие петли, с помощью

которых их подвешивают в ванне. Катодные основы обычно шире и длиннее

анодов.

При электролизе медь анода переходит в раствор по реакции

Cu Cu

2+

- 2е

На катоде двухзарядные ионы меди из раствора восстанавливаются по ре-

акции

Cu

2+

+ 2e = Cu

и плотными кристаллами оседают на катодных основах. Примеси, имею-

щие более отрицательный потенциал, Zn, Fe, Bi, Ni, Sn, Sb, As и другие перехо-

дят в раствор, но не могут выделиться на катоде при наличии в нем большого

количества ионов меди. Некоторые металлы, в частности сурьма и мышьяк, об-

разуют труднорастворимые соединения, которые либо переходят в шлам, либо

остаются в электролите в виде взвеси, называемой «блуждающим шламом».

Золото и серебро не переходят в раствор и оседают на дно ванны вместе с неус-

певшими раствориться на аноде отдельными кусочками меди, образуя шлам. В

шлам переходят также соединения серы, селена и теллура.

Напряжение между анодом и катодом в ванне ~0,3 В, а электролит со-

держит 30-40 г/л Си и около 200 г/л H

2

SО

4

; температуру электролита выдержи-

вают в пределах 50-55° С. Электролит ванн непрерывно циркулирует, перели-

ваясь из одной ванны в другую, и периодически частично заменяется и очища-

ется от накопившихся в нем примесей. Растворение анода длится 25-30 дней, в

зависимости от его веса и режима электролиза. Анодные остатки, составляю-

щие около 15% первоначального их веса, извлекают и заменяют новыми ано-

дами. Катоды выгружают через 5-12 дней во избежание короткого замыкания

катодного осадка с анодом. Шлам, выпадающий на дне ванны, периодически

277

выгружают при чистке ванн и направляют на переработку для извлечения его

полезных составляющих. Нередко в шламе содержатся 35% серебра, 14-16%

меди, 5-6% сурьмы, 6% селена, 3% теллура и до 1% золота, а также другие цен-

ные составляющие.

Катоды, извлеченные из ванн, тщательно промывают водой, а затем их

направляют для производства сплавов в электрических или отражательных пе-

чах или переплавляют в этих же печах и из расплавленной рафинированной ме-

ди отливают заготовки для прокатки непрерывной разливкой или в изложницы.

Для получения бескислородной меди (марка МОб) и марок меди с пони-

женным содержанием кислорода (М1р, М2р и др.) переплавку катодов ведут в

канальных индукционных электропечах со стальным сердечником, а разливку -

непрерывно в защитной среде. Для меди марок с буквой р применяют раскис-

ление фосфористой медью.

§ 7. Медные сплавы

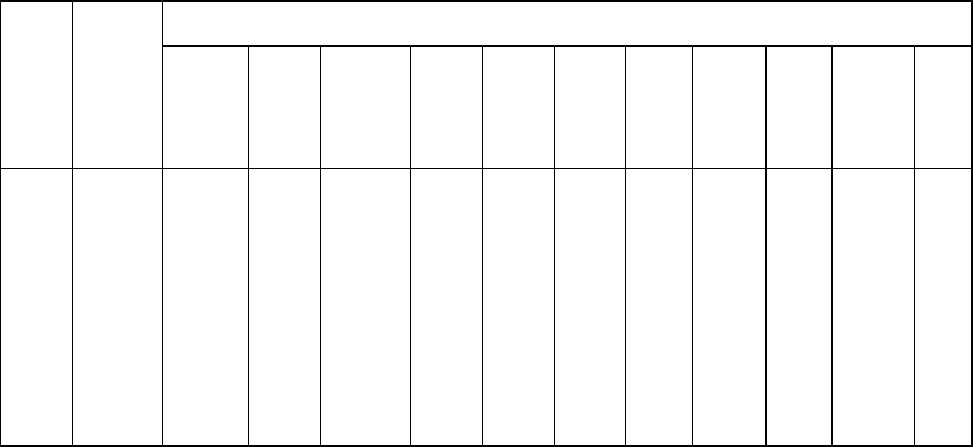

Товарная чистая медь согласно ГОСТ 854-66 может быть 10 марок (табл.

17). Марки меди М00, МО и Ml получаются обычно только после электролити-

ческого рафинирования меди, другие марки могут быть получены и путем пе-

реплавки отходов, а медь МЗ и М4 можно получить только огневым рафиниро-

ванием меди. В технической меди могут присутствовать примеси Bi, Sb, As, Pb,

Sn, Fe, Ni, S, О, сопутствующие при получении ее из руд и при рафинировании

или попавшие в нее при переработке отходов. Суммарно допустимое количест-

во этих примесей приведено в табл. 17. Более 50% чистой меди потребляет

электротехническая промышленность и энергетика в качестве проводников

электрического тока. Поэтому большое количество меди подвергается прокатке

и волочению. Медь обладает хорошей пластичностью как в холодном, так и в

горячем состоянии.

Но не все перечисленные примеси одинаково влияют на пластичность и

другие свойства меди.

278

Т а б л и ц а 17

Химический состав (%) различных марок меди

(ГОСТ 859-66)

Мар-

ка

меди

Со-

держа-

ние

меди,

не ме-

не

Содержание примесей, не более

вис-

мут

сурь

ма

мышь-

як

же-

лезо

ни-

кель

сви-

нец

оло-

во

сера

ки-

сло-

род

фос-

фор

все-

го

MOO

МО

МОб

Ml

Mlp

М2 .

М2р

МЗ

МЗр

М4

99,99

99,95

99,97

99,90

99,90

99,70

99,70

99,50

99,50

99,0

0,0005

0,001

0,001

0,001

0,001

0,002

0,002

0,003

0,003

0,003

0,001

0,002

0,002

0,002

0,002

0,005

0,005

0,05

0,05

0,2

0,001

0,002

0,002

0,002

0,002

0,01

0,01

0,05

0,05

0,2

0,001

0,004

0,004

0,005

0,005

0,05

0,05

0,05

0,05

0,1

0,001

0,002

0,002

0,002

0,002

0,2

0,2

0,2

0,2

0,001

0,004

0,004

0,005

0,005

0,01

0,01

0,05

0,03

0,3

0,001

0,002

0,002

0,002

0,002

0,05

0,05

0,05

0,05

0,002

0,004

0,004

0,005

0,005

0,01

0,01

0,01

0,01

0,02

0,02

Нет

0,05

0,01

0,07

0,01

0,08

0,01

0,15

0,001

0,002

0,002

0,04

0,04

0,04

0,001

0,002

0,002

0,01

0,05

0,03

0,1

0,1

0,3

0,3

0,5

0,5

1,0

Наиболее осложняют горячую прокатку меди висмут и свинец, не раство-

ряющиеся в меди в твердом состоянии, образующие с ней легкоплавкие эвтек-

тики (висмут с температурой плавления 270° С, а свинец с температурой плав-

ления 326

о

С). Поэтому их содержание в высших сортах меди лимитируется ты-

сячными долями процента.

279

Отрицательно влияет на горячую прокат-

ку и кислород, но при больших концентрациях (0,1-

0,2%). Другие примеси (олово, цинк, никель, сереб-

ро) не ухудшают пластичности меди и других меха-

нических свойств, так как, присутствуя в неболь-

ших количествах, они входят в твердый раствор.

Наиболее распространенными и известными

сплавами меди являются латуни и бронзы. Латунями

называют группу сплавов меди с цинком, получив-

шую наиболее широкое применение в технике. В

группу латуней входят томпак (90% и более меди, ос-

тальное цинк, если эти сплавы содержат от 79 до 86%

меди, их называют полутомпак) и много других, не

только двойных, но и более сложных сплавов. Меха-

ническая прочность латуней выше, чем меди, и они хорошо обрабатываются

резанием. Большим их преимуществом является их пониженная стоимость, так

как входящий в них цинк значительно дешевле меди. Латуни широко применя-

ют в приборостроении, в общем и химическом машиностроении.

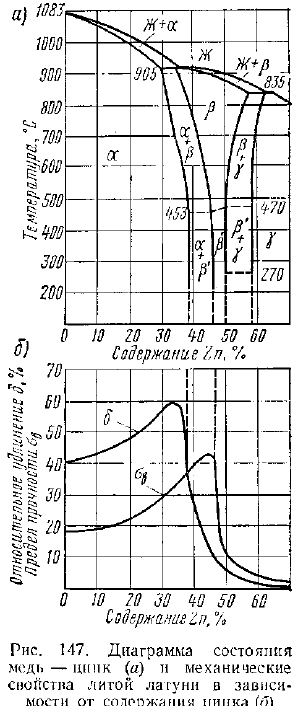

Диаграмма состояния системы Сu - Zn приведена на рис. 147, а. Диаграм-

ма состояния показывает, что при концентрациях до 39% цинка образуется α-

фаза, являющаяся твердым раствором замещения меди цинком, поэтому рас-

твор имеет решетку, аналогичную решетке меди, т. е. куб с центрированными

гранями. Влияние цинка на механические свойства латуни показано на рис. 147,

б. Наиболее широко применяют и латуни, содержащие до 40% цинка. Этот пре-

дел добавок цинка тесно связан с диаграммой состояния медь - цинк. Эти лату-

ни пластичны, хорошо обрабатываются давлением в горячем состоянии, корро-

зионностойки. Вследствие близкого расположения линий ликвидуса и солидуса

280

в системе медь - цинк латуни имеют хорошие литейные свойства (большая

жидкотекучесть, отсутствие ликвации, малая усадка и др.). Но при их заливке в

формы необходима хорошая вентиляция цеха, так как пары, выделяющиеся из

жидких латуней, вредно влияют на организм человека.

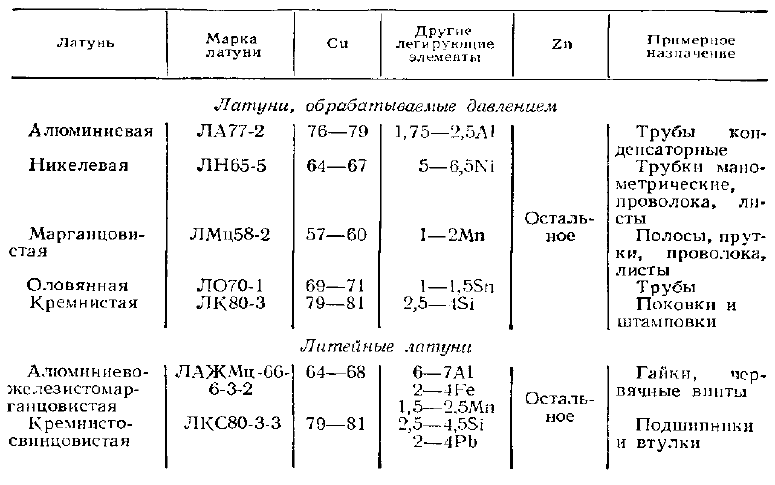

Т а б л и ц а 18

Назначение и химический состав (%) специальных латуней

(ГОСТ 15527-70; 1020-G8; 17711-72)

Медноцинковые латуни в соответствии с ГОСТ 15527-70 выпускают

восьми марок: Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60. В Советском Союзе их

марки обозначают буквой Л, затем ставят цифру, указывающую средний про-

цент меди в этом сплаве. Латуни более сложного состава (табл. 18) в обозначе-

нии имеют после буквы Л другую букву, а цифры, размещенные после цифры,

показывающей процент меди, указывают процент добавок в марке латуни. Так,

например, ЛС-59-1 означает: латунь свинцовистая, содержащая от 57 до 60%

меди и от 0,8 до 1,5 свинца; ЛМцА-57-3-1 - латунь марганцовистоалюминиевая,

содержащая 2,5-3,5% марганца и 0,5-1,5% алюминия. Все добавляемые к лату-

ни элементы обозначают русскими буквами: О-олово, Ц-цинк, С-свинец, Ж -

железо, Мц - марганец, Н - никель, К-кремний, А - алюминий и т. д.