Курников А.С. Технология судоремонта : курс лекций

Подождите немного. Документ загружается.

111

После правки наружной обшивки изготавливается часть набора, уста-

навливается на место, сваривается с остальным набором и приваривается

к обшивке.

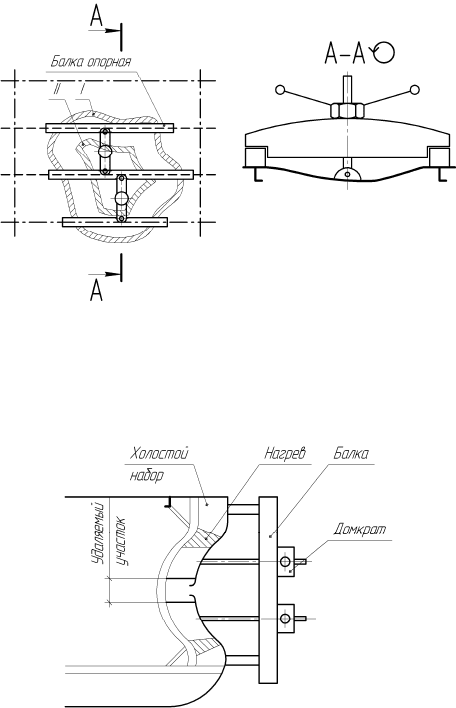

2. При больших вмятинах, занимающих несколько рамных шпаций,

правка выполняется комбинированно, то есть с использованием общего

нагрева по краям вмятины и выдавливанием средней части вмятины с по-

мощью домкратов. При этом удаляется

весь деформированный набор. На-

грев осуществляется постепенно отдельными участками и начинают с по-

дошвы вмятины к ее гребню (рис. 2.21), поддерживая постоянную нагрузку.

Устранение остаточной деформации производится местным нагревом.

Рис. 2.21. Правка вмятин больших размеров

3. Правка вмятин с применением разрезов наружной обшивки

(рис. 2.22). Используется в исключительных случаях при большой дефор-

мации борта корпуса судна. Всегда согласуется с Регистром.

Рис. 2.22. Правка вмятин методом разрезов

112

При правке вмятин методом разрезов применяется нагрев холостого

набора и обшивки, в месте максимальной стрелки прогиба выполняется

разрез. Обшивка с набором выправляется с помощью балки и домкратов

(см. рис. 2.22). Рамный набор удаляется.

2.11. Технологические процессы смены обшивки

и набора подетальным методом

2.11.1 Общие положения

Корпус судна до начала ремонта должен быть подготовлен к проведе-

нию работ с открытым огнем в соответствии с требованиями Правил по-

жарной безопасности на речном транспорте и Правил пожарной безопас-

ности на нефтеналивных судах.

Перед началом и в процессе ремонта следует контролировать положе-

ние корпуса на стапеле (или

на плаву) в соответствии с требованиями

действующей нормативно-технической документации и должны прини-

маться меры, предупреждающие появление общих деформаций корпуса.

При ремонте корпусов судов нельзя изменять сталь проектной марки

и толщины на другие без согласования с Регистром и автором проекта.

Марку, категорию и толщину стали конкретного элемента корпуса при-

нимать по

отчетным строительным чертежам ремонтируемого судна, чер-

тежам, согласованным Регистром на серию (растяжка наружной обшивки,

конструктивный чертеж и т.д.), или по специально разработанной и согла-

сованной ремонтной документации.

При необходимости устранения особо сложных или крупных повреж-

дений (перелом корпуса, признаки наметившейся потери устойчивости

связей, замена поврежденной оконечности судна и т.

п.), проведении под-

крепления связей для повышения общей и местной прочности корпуса,

применении других методов ремонта, например секционного, ремонт не-

обходимо выполнять по специально разработанной технологической до-

кументации, согласованной в каждом случае с Регистром.

Листы обшивки, заделки и вставки всех видов необходимо устанавли-

вать встык. Применение нахлесточных соединений при ремонте непрони

-

цаемых конструкций корпуса, как правило, не допускается.

Вставки на технологические вырезы, не пересекающие балки набора,

расположенные на внутренних бортах, продольных и поперечных пере-

борках, стенках непроницаемых выгородок и цистерн (к которым не

предъявляются требования по внешнему виду поверхности, условиям за-

чистки и сопротивлению воды движению судна), допускается устанавли-

вать внахлестку

с шириной перепуска металла по всем сторонам не более

0,5s при условии согласования с Регистром.

113

Минимальный размер ввариваемых вставок должен быть ≥60s обшив-

ки. Вставки размером ≤200×200 мм выполнять круглыми.

Минимальное отстояние стыков и пазов вставки от ближайших тавро-

вых швов должно быть ≥10s. Минимальное отстояние стыков и пазов

вставки от ближайших параллельных стыковых швов обшивки должно

быть соответственно 60s (но не

менее 300 мм) и 20s, но не менее 200 мм.

Допускается замена дефектной части обшивки, имеющей износ не бо-

лее 10% по пазам и стыкам. При этом существующие стыковые швы рас-

пускаются за пределы удаляемой части на длину 40s, но не более 300 мм.

Радиусы скругления углов ввариваемых листов обшивки в зависимо-

сти от степени

износа и вида листовой стали заменяемой связи следует

назначить по табл. 2.6.

Таблица 2.6

Минимальные радиусы скругления углов ввариваемых листов обшивки

в зависимости от толщины листа

Сталь

Износ металла

корпуса, %

Углеродистая спо-

койная

Низколегированная, углеродистая

полуспокойная и кипящая

До 10 – 3s

10 и более 3s 5s

При установке вставок или смене листов обшивки смещение кромок

стыкуемых листов (мм) допускается:

Для толщин менее 4 мм ...................................................................... 0,5s;

То же, 4–10 мм ..................................................................................... 0,3s;

То же, более 10 мм............................................................................... 0,1s,

где s – толщина более тонкого металла.

При установке листов через разделительную связь разностенность

кромок не должна превышать половины толщины тонкого листа.

На подготовленных

под сварку кромках деталей, обработанных меха-

ническим или тепловым способом, не должно быть влаги, ржавчины, ока-

лины и загрязнений. Сварку нужно выполнять только после предвари-

тельной зачистки кромок.

Способы зачистки выбирает завод. Размеры (мм) зачищаемых по-

верхностей стыкуемых деталей следует назначать:

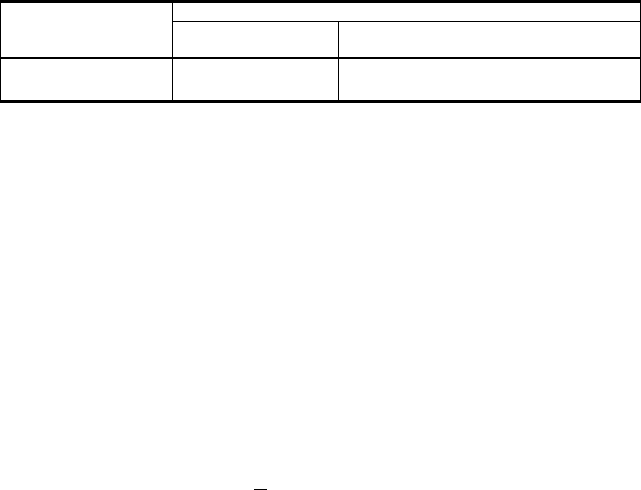

для стыковых соединений

()

10...5

2

+=

e

L ;

(2.24)

для тавровых соединений

(

)

10...5

1

+

=

kL ,

(

)

10...52

2

+

+

=

skL ,

(2.25)

114

где e и e

1

– ширина шва, мм;

k – катет шва, мм,

а места зачистки должны соответствовать рис. 2.23.

Рис. 2.23. Места зачистки кромок

Волнистость кромок выреза устранять тепловым безударным мето-

дом. Нагрев вести в местах наибольшей кривизны по вершинам волн

(рис. 2.24).

Рис. 2.24. Расположение и форма мест нагрева

115

Ручная сварка стыковых швов без разделки кромок (С7, ГОСТ 5264–80)

на непроницаемых корпусных конструкциях разрешается при толщинах

листов s≤6 мм. Допускается сварка стыковых швов без разделки кромок

листов толщиной до 8 мм при условии выполнения строжки корня шва до

чистого металла перед наложением шва с противоположной стороны.

При толщинах листов более 8 мм

свариваемые кромки следует подго-

товить в соответствии с ГОСТ 5264–80.

Подготовку кромок и строжку корня шва делать с более удобной для

исполнения стороны.

Строжку корня шва выполнять воздушно-дуговым или газокислород-

ным способом в соответствии с требованиями ОСТ 5.9652–76.

Электроприхватки выполнять длиной 20–25 мм с шагом 250–300 мм.

При вварке встык листов, вставок, заделок,

при заварке сквозных

трещин и замыкающих в ввариваемую пластину швов в условиях жестко-

го контура необходимо применять технологические меры, предупреж-

дающие образование трещин.

В общем случае жестким контуром считают:

при установке и сварке вставок – замкнутый по периметру вырез, раз-

мер одной из сторон которого меньше 60s листа в данном месте. В

слож-

ных конструкциях контур может быть жестким и при больших значениях

длины одной из сторон выреза;

при заварке отдельных швов – сквозную трещину в плоском листе, не

выходящую к его кромке.

В зависимости от жесткости создаваемого контура (при различных

конкретных размерах, форме, ориентации длинной стороны вдоль или

поперек пересекаемых балок набора)

в табл. 2.7 дана классификация вста-

вок по группам, для которых необходимы различные технологические

меры при их установке и сварке.

Вставки группы 1, не пересекающие балок набора, рекомендуется из-

готовлять с чистыми кромками независимо от толщины листовой стали.

Прямые вставки групп 2, 3 толщиной 8 мм и более рекомендуется из-

готовлять с чистыми кромками с одновременной

разделкой их под сварку.

Прямые вставки групп 2, 3 толщиной менее 8 мм рекомендуется изго-

товлять с припуском по двум кромкам. Вырез в корпусе для их установки

следует выполнять с выравниванием двух кромок под линейку.

Гнутые вставки групп 2, 3 рекомендуется изготовлять с припуском по

двум – четырем кромкам.

При установке в корпус вставок с технологическим

припуском прире-

зать кромки следует изнутри корпуса. При установке вставок в настилы

палубы и второго дна прирезку более удобно выполнять снаружи корпуса

(в этом случае прирезать не вставку, а кромки выреза).

116

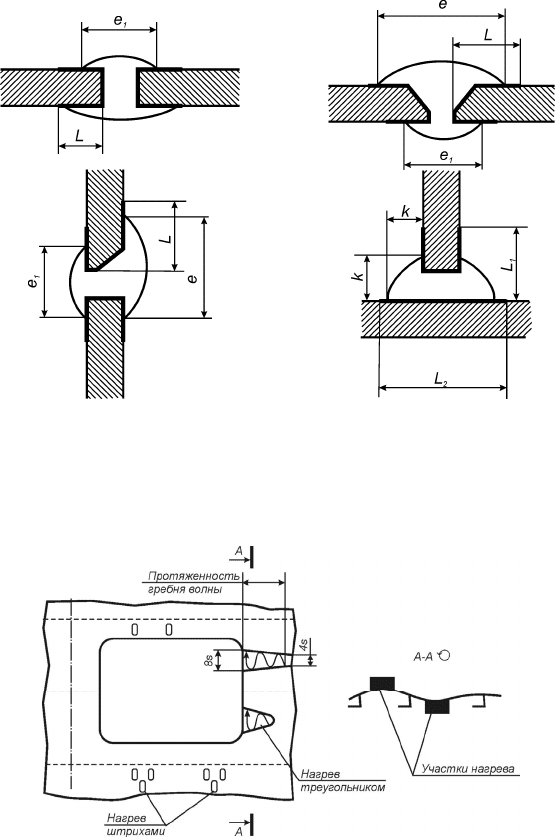

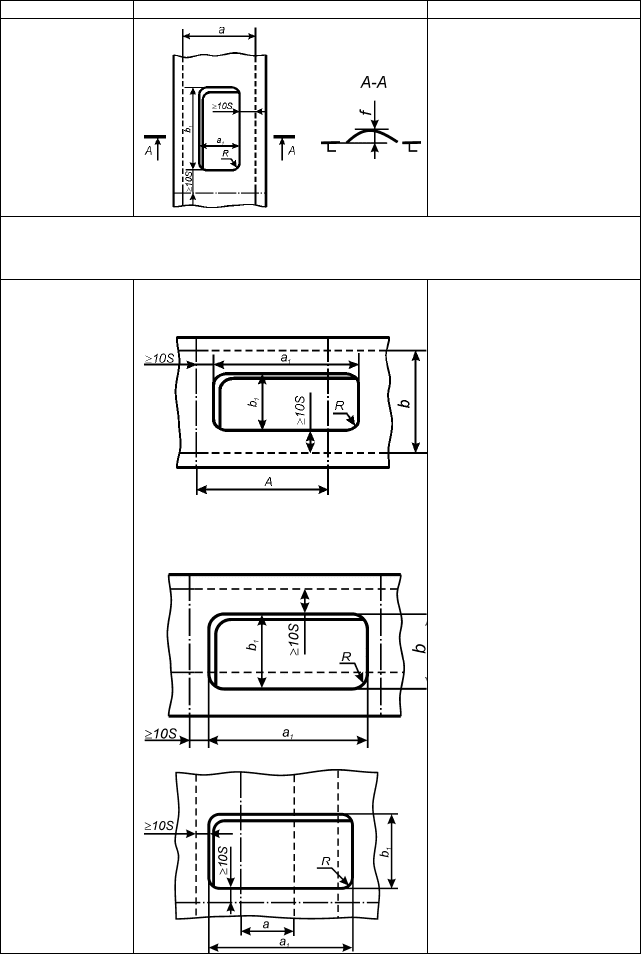

Таблица 2.7

Группы вставок и технологические меры,

необходимые для снижения напряжений от сварки

Вид или форма

вставки

Эскиз вставки

Технологические меры,

необходимые для установ-

ки вставки

1 2 3

Группа 1. Вставки не пересекают балки набора

Круглая

∅ ≤ 200 мм

Предварительный выгиб

(см. прим. п. 1)

Назначение специаль-

ных зазоров под сварку

(см. прим. п. 2)

Назначение специально-

го порядка сварки (см.

прим. п. 3)

Овальная на

технологиче-

ские вырезы:

b

1

≤ b–20s

a

1

≥ b

Скругление углов ра-

диусом не менее 10s;

рекомендуется предва-

рительный выгиб

a

1

≤ a–20s

b

1

≥ a

Назначение специаль-

ных зазоров под сварку;

назначение специально-

го порядка сварки

Четырех-

угольная ши-

риной менее

шпации (< a

или < b):

b

1

≤ b – 20s

a

1

< А

Скругление углов радиу-

сом не менее 10s; реко-

мендуется предвари-

тельный выгиб; назначе-

ние специальных зазоров

под сварку; назначение

специального порядка

сварки

117

1 2 3

a

1

≤ a – 20s

b

1

< B

Группа 2. Вставки пересекают балки набора одного направления

Четырех-

угольная,

пересекает

одну балку

набора

b

1

≤b – 20s

a

1

< A

(при продоль-

ной системе

набора

a

1

≤ a – 20s

b

1

> B)

Скругление углов с ра-

диусом не менее 10s;

рекомендуется предва-

рительный выгиб; на-

значение специальных

зазоров под сварку; на-

значение специального

порядка сварки

b

1

≤ 2b – 20s

a

1

< A

(при продоль-

ной системе

набора

a

1

≤ 2a – 20s

b

1

< В)

Скругление углов ра-

диусом по табл. 2.6;

назначение специально-

го порядка сварки

Четырех-

угольная,

пересекает 2

балки и более

(поперечная

система набо-

ра)

Скругление углов ра-

диусом по табл. 2.6;

назначение специально-

го порядка сварки

118

1 2 3

Группа 3. Вставки пересекают балки набора главного и

перекрестного направления

Четырех-

угольная,

ширина и

длина листа

меньше раз-

меров заказ-

ных листов

Скругление углов ра-

диусом по табл. 2.6;

назначение специально-

го порядка сварки

П р и м е ч а н и я. 1. Под предварительным выгибом следует понимать де-

формацию вставки для сокращения ее меньшего размера на 1–2 мм, чтобы снизить

сварочные напряжения в процессе сварки благодаря распрямлению вставки.

2. Специальные зазоры перед вваркой в жесткий контур вставки, подготов-

ленный в чистый размер (окунтурованной), устанавливают по двум ее сторонам с

учетом сварки их в последнюю очередь (зазоры 0

+0,5

мм, 0

+1

мм). Другие стороны,

установленные с нормальным зазором, сваривают в первую очередь в условиях

свободного укорочения с образованием на противоположных сторонах необходи-

мого зазора.

3. Порядок сварки вставок в общем случае назначают с учетом жесткости ее

контура. Специальный порядок сварки вставки назначают с учетом ее работы (на-

груженности) в составе эквивалентного бруса

корпуса в эксплуатационных усло-

виях и положения вставки в корпусе (длинная сторона вставки расположена вдоль

или поперек корпуса, вставка размещена на вертикальной или горизонтальной

плоскости).

В качестве приспособлений и оснастки для прижатия вставок и листов

к набору и совмещения их кромок со старой обшивкой рекомендуется

использовать:

на палубе – технологический груз, ломик и монтажную скобу (обух),

клиновой прижим и т.п.;

на днище – винтовые распоры, телескопические или обычные домкра-

ты, ломик и монтажную скобу (обух), клиновой

прижим, балку-траверсу с

винтовой или гидравлической стяжкой или специальную транспортно-

прижимную тележку с четырьмя телескопическими домкратами;

на борту – ломик и монтажную скобу (обух), клиновой прижим, обух,

кран, балку-траверсу с винтовой или гидравлической стяжкой или специ-

альную транспортно-прижимную тележку с упорами и прижимными дом-

кратами.

Силовые элементы механизированных приспособлений

(стяжек и рас-

поров) желательно использовать гидравлические, электрические, в край-

нем случае винтовые с магнитными, пневматическими или приварными

установочными захватами.

119

Все элементы оснастки должны быть легкими, удобными, надежны-

ми, безопасными при использовании и по возможности универсальными.

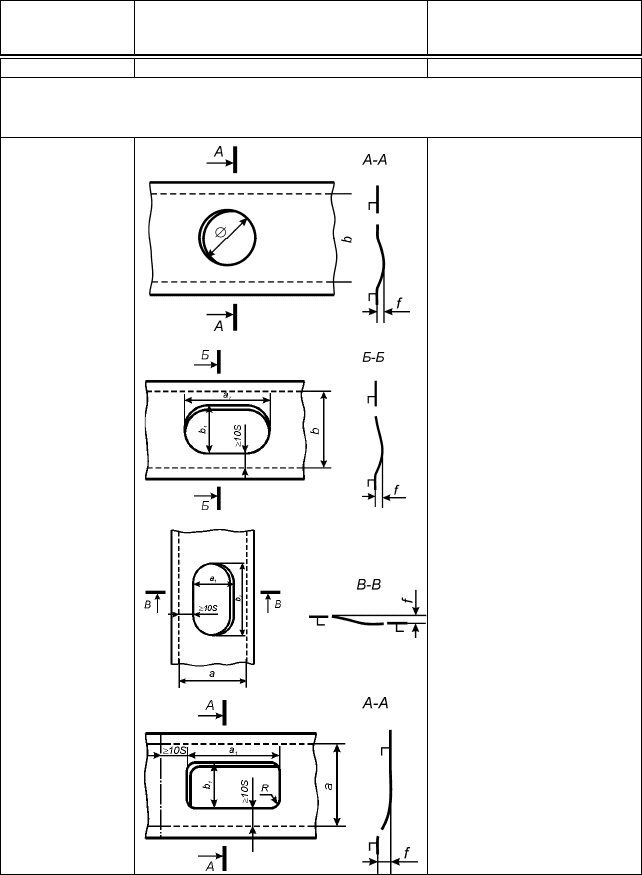

Набор корпуса ремонтируется при необходимости отдельно от об-

шивки (сборка «в разброс»). В общем случае при замене набора могут

быть два способа конструктивного исполнения узлов соединения: с вы-

пуском обшивки и с выпуском набора (

рис. 2.25).

а)

б)

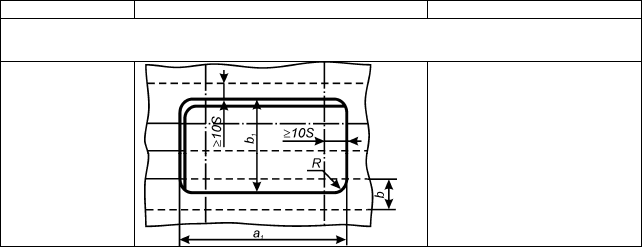

Рис. 2.25. Способы конструктивного исполнения узлов соединения:

а – с выпуском обшивки; б – с выпуском набора

2.11.2 Технологические процессы смены полотнища и набора

подетальным методом

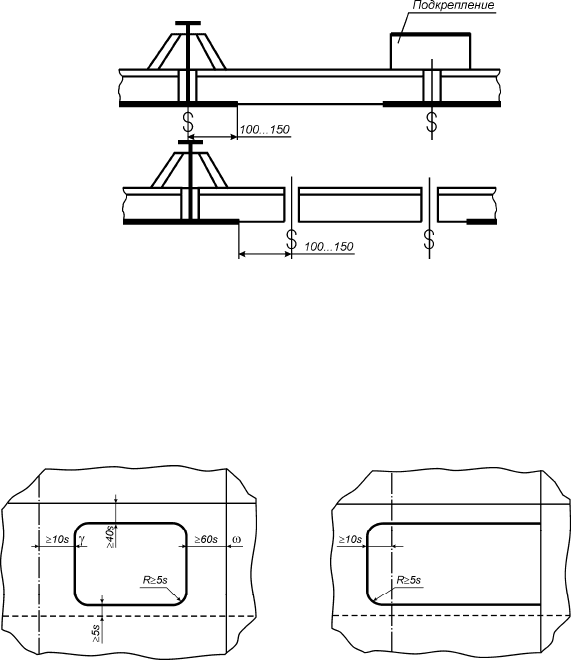

1. Разметка контура выреза дефектного участка (рис. 2.26).

а) б)

Рис. 2.26. Разметка контура выреза:

а – при возможности соблюдения всех указанных размеров до стыковых швов и

набора; б – границы дефектного участка не позволяют выдержать необходимые

расстояния до стыковых швов и набора (в данном случае размеры «γ» и «ω»)

При замене поврежденных или изношенных участков следует стре-

миться к сохранению построечного раскроя листа. В тех случаях, когда

120

это выполнить невозможно или нецелесообразно, допускается и другой

раскрой листов, однако при этом необходимо соблюдение следующих

требований:

сварные швы должны располагаться в местах наименее напряженных,

по возможности дальше от места изменения сечения связей и районов

расположения отверстий или других ослаблений конструкций. Углы вы-

резов в этом случае необходимо закруглять;

листы

вставки следует по возможности располагать кромкой вдоль

длины судна;

при замене участков полотнищ базовые линии (продольные и попе-

речные) располагают на поле будущего выреза или совмещают с линиями

его контура, но их разметка должна быть продлена на 0,5 м за пределы

выреза для использования их в процессе монтажа новых листов. Для кри

-

волинейных участков количество контрольных точек на размечаемых ли-

ниях должно назначаться в зависимости от кривизны.

2. Удаление изоляции и элементов насыщения с внутренней стороны

полотнища, которые могут возгораться при тепловой вырезке дефектного

участка. Для материалов, непосредственно прилегающих к полотнищу, ши-

рина пожароопасной зоны определяется сопоставлением температуры их

возгорания с температурными полями

, возникающими при тепловой резке и

сварке.

Для судостроительных сталей при газовой и электровоздушной резках

ширина безопасной зоны, см, от оси реза будет:

г

T

S

b

−

⋅≥

5,13

48 ;

(2.26)

где b – полуширина зоны, см;

S – толщина разрезаемого материала, cм;

T

г

– температура выгорания материала, °С при плазменной

резке для судостроительной стали.

При плазменной резке судостроительной стали

г

T

b

96

≥ см.

(2.27)

При плазменной резке алюминиево-магниевых сплавов

г

T

b

160

≥ см.

(2.28)

Помимо выгораемых материалов из района ремонта корпусных кон-

струкций удаляют оборудование, трубопроводы и кабельные трассы, ме-

шающие выполнению основных операций.

3. Удаление дефектного участка корпуса. До начала резки при необ-

ходимости выставляют временные подкрепления.