Ковка и прессование теория и технология (МИСиС-2002)

Подождите немного. Документ загружается.

ТЕОРИЯ И ТЕХНОЛОГИЯ ПРОЦЕССОВ КОВКИ И

ПРЕССОВАНИЯ

Составление чертежа поковки и разработка

технологии ковки

Учебно-методическое пособие

для практических занятий студентов специальности

1108

Рекомендовано редакционно-

издательским советом института

МОСКВА 2002

УДК621.73 К55

К55 Теория и технология процессов ковки и прессования: Составление чертежа

поковки и разработка технологии ковки: Учеб.-метод. пособие / А.Г.

Кобелев, В.А. Тюрин, М.А. Шаронов, Ю.М. Антощенков. - М.: МИСиС, 2002.

-64с.

Изложены основные принципы и методика разработки технологического процесса

ковки поковок на ковочных паровоздушных и пневматических молотах и гидравлических

прессах, даны конкретные примеры расчетов отдельных этапов технологического процесса и

энергосиловых параметров процесса, методика проектирования чертежа поковки по чертежу

детали, представлен необходимый для самостоятельных расчетов справочный материал

Может быть использовано при выполнении домашних заданий по данному курсу, а

также в курсовом и дипломном проектировании.

Предназначено для студентов специальности 1106, специализирующихся в области

кузнечно-штамповочного производства.

ОГЛАВЛЕНИЕ

Введение....................................................................................................4

1. Методика разработки технологических процессов ковки....................5

1.1. Разработка чертежа поковки.........................................................6

1.2. Расчет массы исходной заготовки ..............................................14

1.3. Исходные материалы для ковки..................................................18

1.4. Рекомендации по выбору коэффициента укова.........................25

1.5. Рекомендации к разработк&технологических переходов ковки....28

1.5.1.Биллетировка........................................................................ 28

1.5.2. Осадка ...................................................................................28

1.5.3. Протяжка..............................................................................29

1.5.4. Протяжка на оправке...........................................................30

1.5.5. Раскатка на оправке.............................................................31

1.5.6. Прошивка..............................................................................33

1.5.7. Вспомогательные и отделочные операции........................34

2. Термические режимы нагрева, ковки и охлаждения поковок ........36

3. Выбор оборудования для ковки.........................................................44

4. Схемы технологических процессов ковки поковок.........................54

5. Компоновка производственных отделений ковки поковок..................60

6. Литература...........................................................................................63

© Московский государственный институт стали и сплавов

(Технологический университет) (МИСиС), 2002

1

2

ВВЕДЕНИЕ

Цели настоящего пособия следующие:

1. Закрепление и углубление знаний студентов в области процессов и операций

ковки поковок на ковочных молотах и гидравлических прессах.

2. Формирование у студентов навыков проектирования и управления

технологическими процессами ковки, качеством поковок на основе расчета и

оптимизации деформационных режимов и энергосиловых параметров процесса с

использованием соответствующих государственных стандартов, нормалей, а также

практических рекомендаций, соответствующих последним достижениям в области

теории и практики производства поковок.

3. Развитие навыков самостоятельной творческой деятельности, близкой к

конкретной инженерной работе в кузнечно-прессовых цехах.

Пособие предусматривает использование активных методов обучения:

-создание проблемных ситуаций при разработке технологического

процесса ковки реальных поковок (разработка чертежа поковки, выбор способа ковки

и вида исходной заготовки, назначение последовательности технологических операций

и т.д.);

-индивидуализация заданий (каждому студенту выдают чертеж конкретной

детали);

-сокращение непроизводительной работы путем использования необходимых

справочных данных.

Пособие содержит конкретные практические рекомендации по разработке

технологических процессов ковки поковок на основе опыта работы передовых

отечественных кузнечно-прессовых цехов (ТУП "Ижорские заводы", ГУП

"Баррикады" и др.), а также на основе исследований, проводимых учеными МИСиС.

1. МЕТОДИКА РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ КОВКИ

Разработка процесса ковки поковок основана на двух главных принципах.

1. Достижение наиболее высокого качества поковки, которое обеспечивается

следующими факторами:

• чистотой стали и качеством слитка;

• оптимальной схемой построения процесса ковки;

• правильностью назначения и точностью выполнения термомеханических

режимов ковки.

2. Обеспечение экономичности процессов изготовления поковки и

превращения ее в чистовую деталь, что определяется следующими факторами:

• наименьшим расходом металла, топлива;

• наименьшей продолжительностью циклов нагрева и ковки;

• наибольшим приближением формы и размеров поковки к форме и размерам

чистовой детали.

Методика разработки технологических процессов ковки включает следующие

этапы.

• Разработка оптимального варианта чертежа (эскиза) поковки.

• Расчет необходимой по размерам, массе и типу заготовки (слитка) с учетом

способа выплавки.

• Определение типа оборудования.

• Выбор технологической схемы и операций ковки.

• Определение числа переходов и режимов ковки.

• Выбор необходимого инструмента, приспособлений.

• Назначение температурного интервала ковки, режимов нагрева заготовки

(слитка) и охлаждения поковки.

• Назначение правил приемки, маркировки; методов испытания поковок,

размеров проб и схемы вырезки образцов; основных способов удаления

дефектов.

• Определение состава бригады, норм выработки и технико-экономических

показателей процесса ковки.

Перед разработкой технологического процесса ковки, на основе чертежа

готовой детали, устанавливается вид исходной заготовки для данной поковки (слиток

или катаная заготовка) и тип оборудования (пресс или молот). Определяющим

признаком для этого служит масса поковки и ее материал.

Например, для поковок массой до нескольких сотен килограммов в качестве

исходной заготовки применяется прокат и используются ковочные молоты. Поковки

типа валов массой 0,7... 1,5 т можно ковать на молотах из слитков углеродистой стали.

Слитки массой 100 кг и более из высоколегированных сплавов также куются на

молотах, более тяжелые слитки обрабатываются на прессах.

1.1. Разработка чертежа поковки

При разработке чертежа поковки различают:

исходную деталь - деталь, разработанную конструктором и подлежащую

изготовлению;

условную деталь - деталь, составленную из нескольких исходных деталей, с

учетом припуска на их разрезку;

поковку после обдирки - деталь, на которую назначены припуски на

термическую обработку, для механических испытаний, а также на захват при

термообработке в вертикальных печах;

поковку без напусков — поковку после обдирки, на которую назначены

припуски только на механическую обработку;

технологическую поковку - поковку, созданную на основе чертежа поковки,

после ее обдирки, для последующего получения поковки на прессе или молоте с

проверкой соответствия ее отдельных элементов (высоты уступов, впадин, длины

ступеней и т.д.) требованиям ГОСТа;

оптимальную поковку - один из вариантов технологической поковки после

корректировки ее размеров с учетом конкретных технологических возможностей

предприятия (оборудования, инструмента, оснастки) и обеспечения минимального

расхода металла.

В настоящее время основные типы технологических поковок, величина их

кузнечных напусков, припусков и допусков регламенти-

руются стандартами [I, 2]. Для случаев, не предусмотренных этими стандартами,

конфигурацию поковок, величину напусков, припусков и допусков на практике

обычно устанавливают в соответствии с отраслевыми стандартами или заводскими

нормалями.

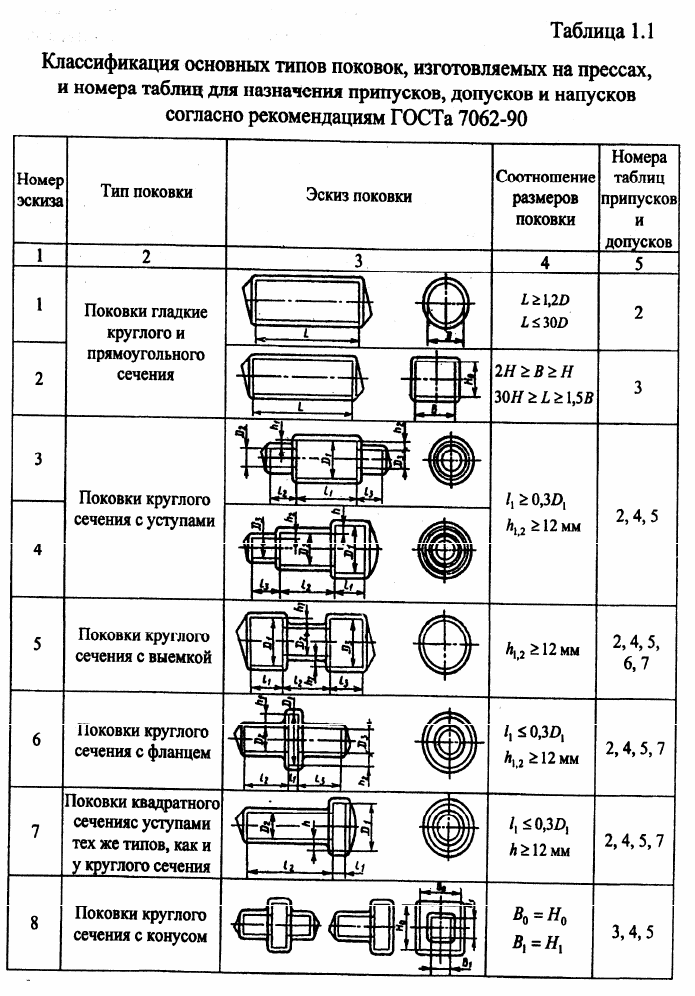

Основу ГОСТа 7062-90 и ГОСТа 7829-90 составляет классификация основных

типов поковок на группы с учетом конструктивно-технологического признака деталей.

Классификация основных типов поковок, изготавливаемых на прессах в

соответствии с требованиями ГОСТа 7062-90, приведена в табл. 1.1. Там же указаны

номера таблиц этого ГОСТа, используемых при назначении соответствующих величин

припусков и допусков:

3

припуск - предусмотренное превышение размеров поковки против

номинальных размеров детали или предварительно ободранной заготовки,

обеспечивающее после обработки резанием требуемые чертежом размеры детали и

чистоту ее поверхности;

допуск - разность между наименьшим и наибольшим предельными

размерами поковки.

Величины припусков и допусков назначаются индивидуально для каждой

конкретной детали в зависимости от ее конфигурации, габаритных размеров и их

соотношения.

При разработке чертежа поковки необходимо стремиться получить поковку

рациональной формы, при которой технология ковки существенно упрощается; это

достигается назначением напусков:

напуск - увеличение припуска, упрощающее конфигурацию заготовки ввиду

невозможности или нерентабельности изготовления поковки по контуру детали.

При конструировании поковок типа валов с уступами, выступами, выемками,

буртами, фланцами большое практическое значение имеет назначение следующих

напусков:

уступ - участок поковки с меньшим поперечным сечением, чем смежный с

ним участок; для поковок типа вала величина уступа выражается полуразностью

диаметров смежных участков;

выступ - участок поковки с большим поперечным сечением, чем смежный с

ним участок;

выемка - участок поковки, диаметр или сторона которого меньше диаметра

или сторон двух смежных с ним участков;

бурт - неконцевой участок поковки увеличенного поперечного сечения, у

которого длина равна или меньше 0,3 D или 0,3 В (D - диаметр бурта, В - большая

сторона прямоугольника);

фланец - концевой участок вала увеличенного диаметра или стороны

прямоугольника, у которого / < 0,3 D или / < 0,ЗЯ (D - диаметр фланца. Я- наибольшая

сторона прямоугольника).

Пример.

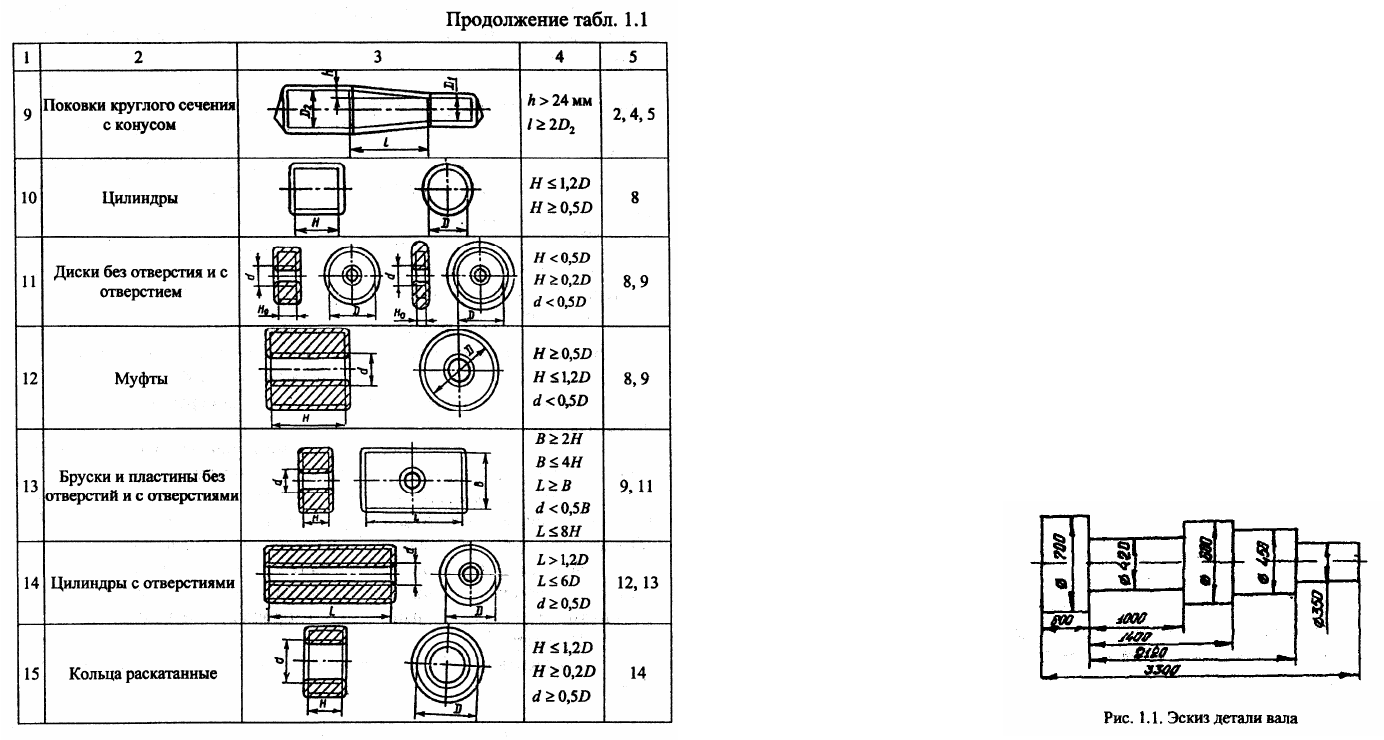

Составить чертеж поковки вала (рис. 1.1), изготовляемой ковкой на прессах.

Деталь вала имеет более двух уступов, поэтому, согласно [1, п.14.4], за основное

сечение принимается сечение, имеющее наибольший диаметр: D = 700 мм.

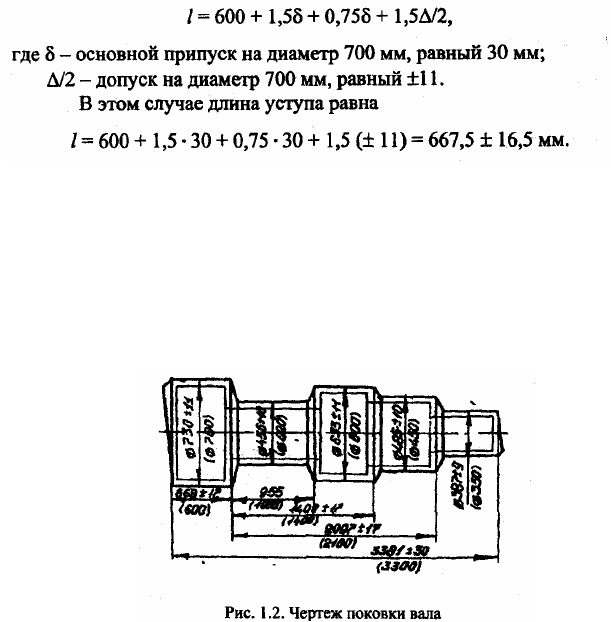

Основные припуски и допуски на диаметр определяются по [1, табл.3], а

дополнительный припуск - по [1, табл.2], в зависимости от разности диаметров

основного и рассматриваемого сечений детали.

На диаметр 700 мм, как на основное сечение, дополнительный припуск не

устанавливается, основной припуск 8 и допуск Д/2 равны, соответственно, 30; ± 11

мм.

На диаметр 420 мм основной припуск и допуск устанавливаются равными,

соответственно, 26; ± 10 мм, дополнительный припуск- 10 мм [1, табл.4].

На диаметр 600 мм основной припуск и допуск устанавливаются равными,

соответственно, 29; ± 11 мм, дополнительный припуск - 4 мм.

4

На диаметр 450 мм основной припуск и допуск равны, соответственно, 26;

±10 мм, дополнительный припуск - 9 мм.

На диаметр 350 мм основной припуск и допуск равны, соответственно, 24; ± 9

мм, дополнительный припуск -13 мм.

Припуски и допуски «на длине» поковки определяются в соответствие с

чертежом 6 из [I].

Например, длина левого уступа поковки равна 600 мм. Тогда длина уступа в

поковке определяется выражением

Соответственно, на длину 1000 мм припуск равен - 44,25;

допуск не назначается.

На длину 1400 мм: припуск - 0,75 мм; допуск ± 16,5 мм. На длину 2100 мм:

припуск - 3 мм; допуск ± 16,5 мм. На длину 3300 мм: припуск - 81 мм;

допуск ± 30 мм. Расчетные номинальные размеры поковок допускается

округлять до чисел, оканчивающихся на 5 или 0.

Минимальные размеры высоты или длины уступов и выемок данной поковки,

выполняемые при ковке, проверяются, соответственно, по [1, табл.5,6]. Затем

оформляется чертеж поковки (рис. 1.2).

ГОСТ 7829-90, регламентируют структуру, классификацию типов поковок,

принципы построения таблиц припусков и допусков аналогичен рассмотренному выше

ГОСТу 7062-90, только поковки Круглого сечения с конусом заменены в нем

поковками типа втулок с уступами, изготовляемыми в подкладном инструменте.

Несколько иначе составлена также таблица для поковок с отверстиями и ряд

вспомогательных таблиц; незначительно расширено соотношение размеров для

поковок типа валов, пластин, цилиндров (/> 1,52) вместо L>.D).

Правила оформления чертежа поковки определяются ГОСТом 31104-74, при

этом контур поковки наносят жирной линией, а вписанный в него контур заготовки

под термообработку - тонкой линией. В случае проведения термообработки без

предварительной обдирки заготовки, на чертеже поковки тонкой линией указывают

контур окончательно обработанной детали.

При разработке чертежа очень крупной поковки (вал длиной свыше 5000 мм,

кольцо диаметром 1600... 5000 мм) на чертеже следует указывать "горячие" размеры

поковки, т.е. размеры, увеличенные примерно на 1 %.

Кроме того, на чертеже должна быть указана марка стали, из которой

изготавливают данную поковку, номер ГОСТа, требованиям

которого она соответствует, а в отдельных случаях - метод выплавки стали.

При разработке чертежа поковки также устанавливают величину проб для

испытаний и место их расположения (если это необходимо); необходимость припуска

на термообработку и его величину; размеры партии деталей.

При определении величины проб для испытаний и места их расположения

используется стандарт [З], определяющий ответственность и категорию прочности

поковок. В соответствии с этим стандартом назначается 5 групп испытаний поковок в

зависимости от ответственности деталей:

1 группа - без испытаний;

2 группа - определение твердости для 5 % от партии поковок (но не менее 5

штук одной марки или садки);

3 группа - определение твердости для каждой поковки, прошедшей

термообработку;

4 группа - определение механических и прочностных характеристик материала

От, Ста, 8, \(/, Ян для поковок одной плавки или садки (но не менее 2 штук), а также

твердости для всех поковок;

5 группа - то же, что и для 4 группы, но для каждой поковки. Пробы для

испытаний поковок назначаются в виде:

- дополнительного припуска заданной длины, являющегося продолжением

поковки;

- поковок, изготовленных сверх заданного количества;

- отдельно откованных проб.

На практике используются «продольные» и «поперечные» пробы для

стандартных механических испытаний на растяжение и удар. Первые - длиной до 160

мм - для вырезки из них «продольных» образцов, вторые - длиной до 40 мм - для

вырезки «поперечных» и «тангенциальных» образцов. Если длина поковки менее 2000

мм, то назначают одну пробу с любого конца поковки; если длина поковки равна или

более 2000 мм - пробы назначают с двух сторон поковки.

Кроме механических испытаний по требованиям ТУ или заказчика предусматривают

дополнительные виды испытаний:

проверка на флокены, серный отпечаток, УЗК и др.

Для поковок ответственного назначения обычно проводят предварительную

механическую обработку - обдирку, выполняемую после пЬлного охлаждения поковок

для удаления дефектного

5

поверхностного слоя металла и повышения прокаливаемое-™ поковок при

термообработке.

Величина припуска на термообработку назначается независимо от формы

поперечного сечения поковки:

- для поковок, изготовляемых ковкой на молотах - до 5 мм (на обе стороны);

- для поковок, изготовляемых на прессах - до 15 мм.

Обычно припуск на термообработку наносят на контур исходной детали до

назначения припусков и допусков на ее изготовление ковкой.

В случае, когда в одной поковке размещается несколько исходных деталей,

необходимо предусматривать дополнительный припуск на разрезку поковки - 10 мм

для каждого реза.

Технологические припуски для захвата предназначаются для крепления

захватных приспособлений на поковках при последующей термической или

механической обработке. Обычно их выполняют в виде бурта с фаской или в виде

сквозного отверстия в технологическом припуске.

1.2. Расчет массы исходной заготовки

Для изготовления разработанной оптимальной поковки необходимо выбрать

такую расчетную заготовку, использование которой обеспечивало бы необходимый

уков по сечениям (особенно для наиболее ответственного при эксплуатации сечения)

для достижения требуемых механических свойств металла, а также достаточный объем

металла для изготовления поковки с учетом различных отходов.

Масса расчетной заготовки, предназначенной для изготовления требуемой

поковки, зависит от вида исходной заготовки (слиток или прокат), состава кузнечного

оборудования и технологической схемы ковки.

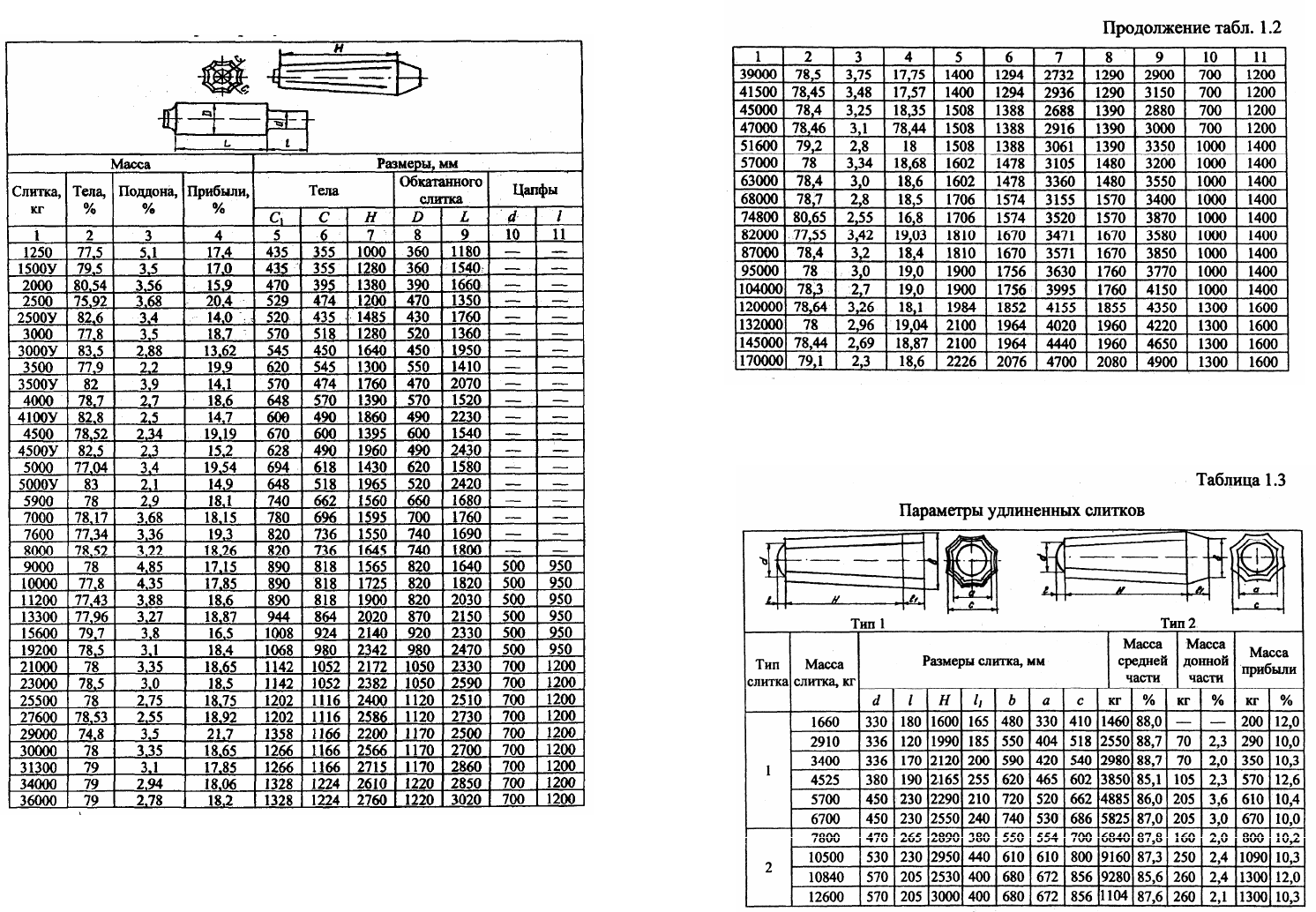

При ковке поковок из слитков массу исходной заготовки определяют по

формуле

При ковке поковок из катаной или кованой заготовки отходы донной и

прибыльной части отсутствуют и масса исходной заготовки равна

Рассмотрим виды. отходов металла, образующихся при изготовлении поковок,

величину отходов, способы их уменьшения и нормы расчета.

Масса отхода на угар Gyr при нагреве слитков и заготовок в печах,

работающих на жидком и газообразном топливе, определяется по формуле

где т - общее число нагревов и подогревов заготовки в процессе ковки.

На практике при изготовлении прессовых поковок угар за первый нагрев

принимается равным 2 %, а за каждый последующий нагрев - 1,0... 1,25 % от массы

слитка для поковок сплошного сечения;

1,25... 1,5%-для удлиненных поковок; 2,5...3,0%-для прошитых или раскатанных

поковок.

Технологические отходы Сотх включают в себя концевые обрубки, выдры,

обсечки, годные остатки, образующиеся при ковке поковок из большего, чем

требуется по расчету, слитка или из некратного проката.

Длина концевого обрубка круглых поковок, изготовляемых протяжкой на прессах,

должна составлять не менее 0,3 его диаметра;

для прямоугольных или квадратных поковок - 0,3...0,4 размера большей стороны

сечения.

Длину концевого обрубка для молотовых поковок с уступами можно

рассчитать так:

где D — диаметр концевой ступени;

В - больший размер поперечного сечения концевой ступени;

К - величина укова.

Обсечка - отход металла при разрубке и зачистке торцов поковок.

Длина обсечки определяется по выражениям

6

Выдра - отход металла при прошивке отверстий в поковках. Диаметр выдры

принимают равным диаметру прошивня. При односторонней прошивке

сплошным прошивнем высота

выдры составляет не более 0,9Япр (Япр - высота прошиваемой заготовки);

пустотелым прошивнем - не более 1 ,Шпр.

При двухсторонней прошивке сплошным прошивнем высота

выдры составляет (0,15... 0,5)Япр.

При закрытой прошивке отверстие получают сплошным

прошивнем, при этом высота выдры составляет не более 0,9Нщ,.

Некратные остатки считаются годными и подлежат отрубке

от поковки, если длина остатка не менее 1,2 диаметра поковки, но не

менее 0,3 ширины бойка применяемого молота или пресса.

Значительная часть обязательных отходов связана с обрубкой прибыльной Gyp

и донной Gnu частей слитка и является, по сути, показателем несовершенства

сталелитейного производства.

Величина этих отходов зависит от типа применяемого слитка и составляет для

обычных кузнечных слитков Сда = 5...7%, Gnp =20...25% его массы; для удлиненных

слитков - 3...5% и 12... 15 % соответственно.

Величина отходов донной и прибыльной частей других типов слитков -

укороченных, малоприбыльных, пустотелых и др. -составляет 10... 15 % их массы.

Таким образом, определив все требуемые составляющие, рассчитывают массу

заготовки (слитка), необходимой для получения данной поковки. При этом следует

учитывать, что доля собственно поковки в рассматриваемом кузнечном слитке не

должна превышать для нормального и укороченного слитков - 65 %, а для удлинен-

ного - 75 % его массы.

На основании величины массы поковки и отходов выбирают слиток или

заготовку в соответствии с ГОСТам, нормалями или таблицами (см. п. 1.3).

Затем подсчитывают коэффициент выхода годного

или расходный коэффициент

Наиболее прогрессивными показателями работы кузнечных цехов являются, в

соответствии с данными, приведенными в [4], коэффициент весовой точности

поковок, характеризующий степень их приближения к форме и размерам готовых

деталей

и коэффициент использования металла

где G, - масса заготовки;

Од - масса детали.

Если учесть, что в общей стоимости детали примерно 80 % составляет

стоимость металла, то для современного кузнечного производства в качестве

основного критерия эффективности производства следует принять минимальный

расход металла.

В то же время, повышение К^, часто приводит к увеличению трудоемкости

изготовления поковок в кузнечных цехах, при этом значительно сокращается

трудоемкость механической обработки поковок и существенно снижается

общезаводская себестоимость деталей.

По найденной массе заготовки уточняются и проверяются ее исходные

размеры с учетом необходимой величины укова, обеспечивающей получение

требуемых механических свойств

металла поковок. Рекомендации по выбору коэффициента укова при разных схемах

технологического процесса ковки приведены в п. 1.4.

Поскольку обеспечить одинаковую величину укова в различных сечениях

поковки, особенно сложной формы, не удается, расчет этой величины обычно ведут по

наиболее ответственному сечению поковки Рсеч, тогда Fy= KFcm.

Если при этом сечение и объем выбранного слитка получаются чрезмерно

большими, возможна компоновка двух или нескольких поковок в слитке, либо

введение операции промежуточной осадки заготовки и т.п.

1.3. Исходные материалы для ковки

В качестве исходного материала для ковки поковок на молотах и в

гидравлических прессах применяют слитки, прокат, обжатые заготовки (блюмы), а

также заготовки, полученные методом непрерывной разливки, центробежным литьем

и сварные.

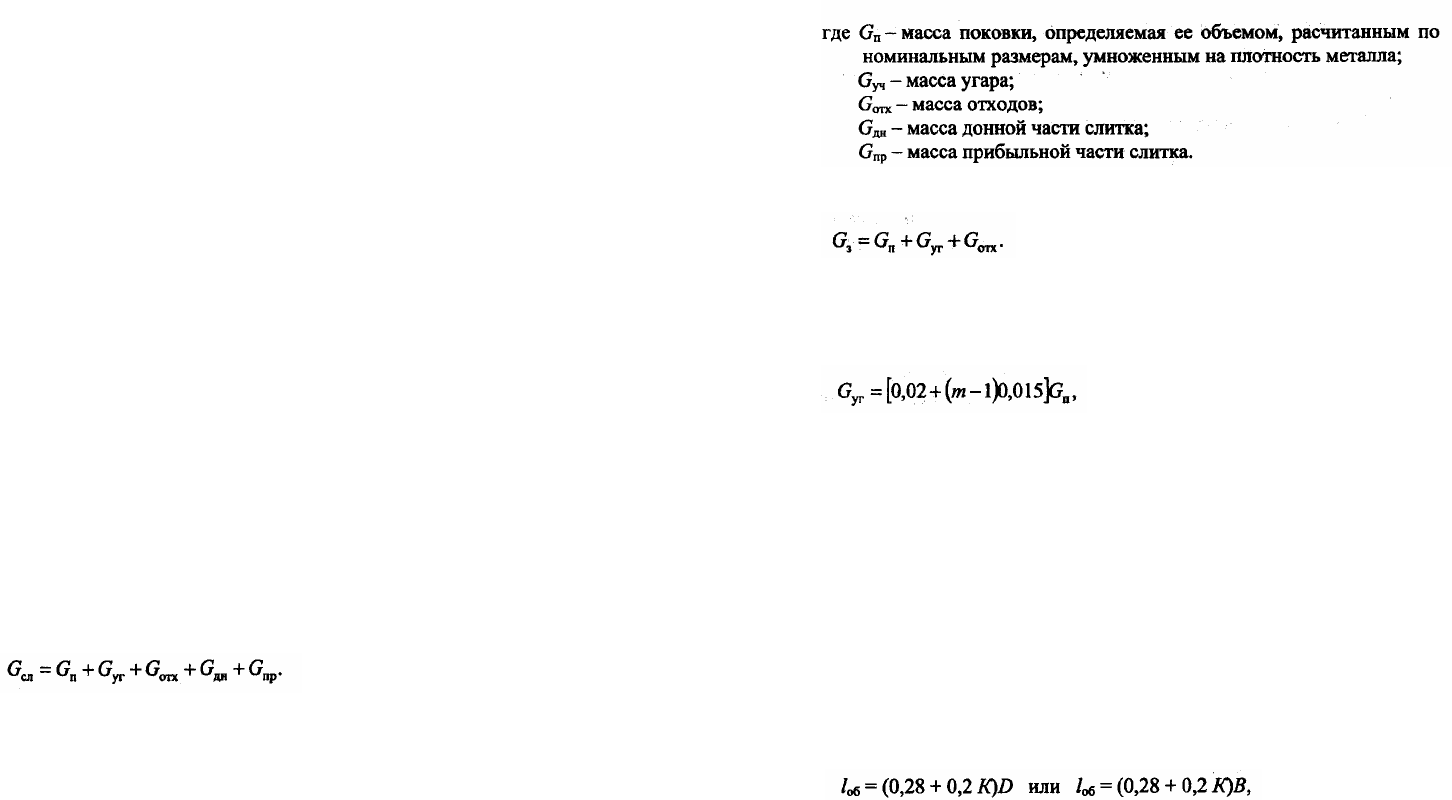

При разливке металла применяются изложницы, в которых получают слитки с

постоянной массой (табл. 1.2), а также изложницы с плавающими поддонами, с

помощью которых возможно получение любого по массе слитка, что обеспечивает

наибольший выход годного металла из слитка.

7

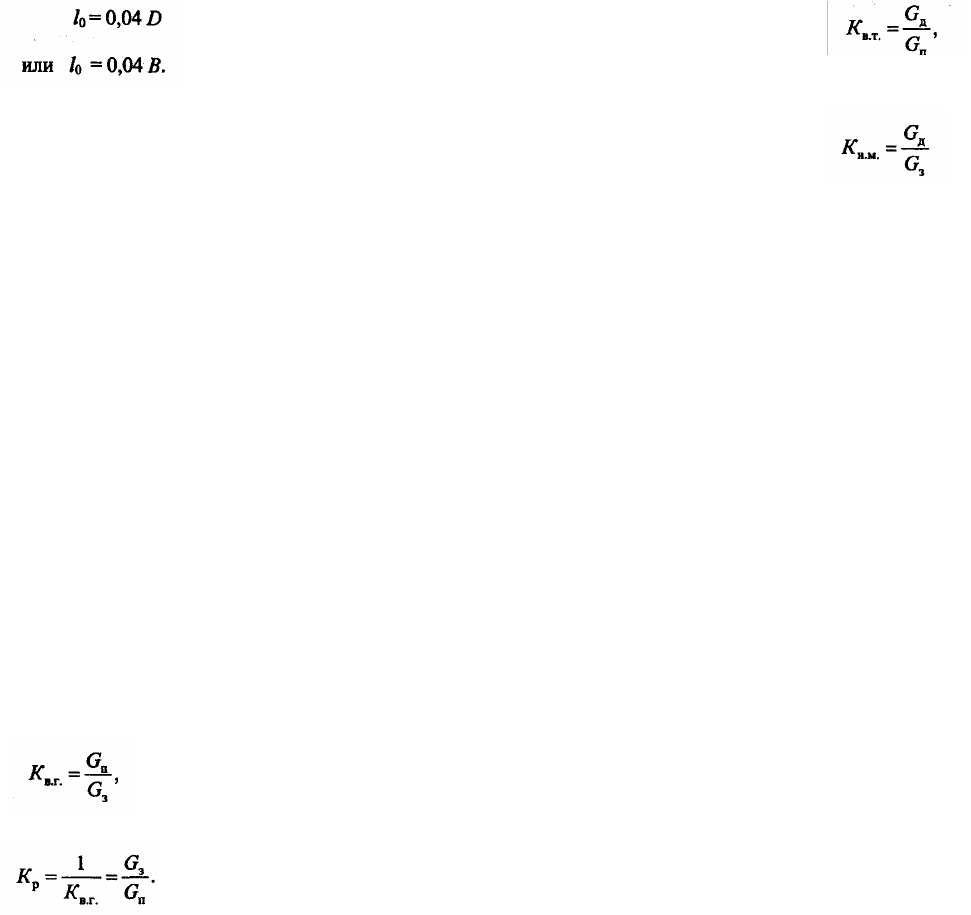

Одним из эффективных способов повышения выхода годного металла из

слитков является применение удлиненных слитков массой до 13т, имеющих

отношение высоты к среднему диаметру HID^= 3,7... 4,25; конусность не более 5 %;

объем металла прибыльной части не более 12 % (табл. 1.3,1.4).

8

По сравнению с нормальными, удлиненные слитки характеризуются

повышенной плотностью и однородностью металла, однако в осевой части у них

развивается усадочная раковина, рыхлость, вследствие завершения кристаллизации

металла при горизонтальном расположении слитка. Удлиненные слитки применяют, в

основном, для изготовления сплошных поковок значительной длины и ограниченного

поперечного сечения, получаемых протяжкой а также для изготовления штамповых

блоков, турбинных дисков и других поковок, получаемых по нескольку штук из

слитка. При этом количество турбинных дисков, получаемых из одного слитка не

должно превышать трех штук, штамповых блоков - пяти штук, причем масса слитка в

этом случае не должна превышать 1,5 т.

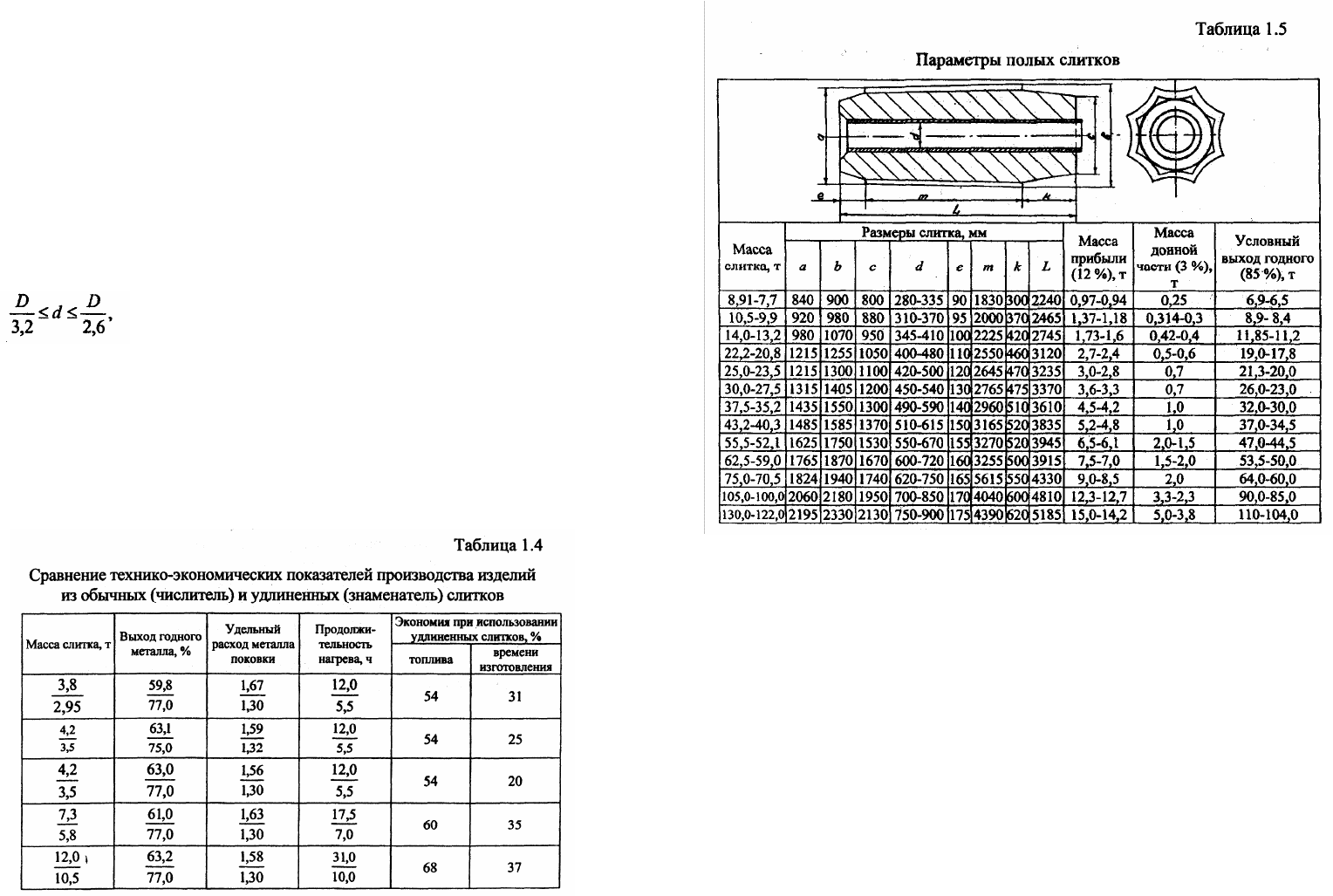

Полые слитки предназначены для изготовления из них поковок с отверстиями

методом протяжки на оправке (реже -раскаткой на дорне); их отливают массой до 140

т (табл. 1.5) в стандартные изложницы, причем диаметр отверстия d в слитке

определяется на основании соотношения

где D - средний наружный диаметр слитка, мм.

Применение полых слитков обеспечивает:

- сокращение расхода металла на 25... 30 %;

- уменьшение продолжительности цикла ковки в 2-3 раза;

- сокращение расхода топлива в 3-4 раза;

- улучшение качества металла поковок и значительное повышение пластических

свойств;

- устранение наиболее трудоемких и тяжелых операций -рубки биллета, осадки,

прошивки.

При изготовлении кольцевых поковок применяются мелкие (до 3...4

т) слитки с уменьшенной на 5...10% прибылью или бесприбыльные. При

этом развитая усадочная раковина и ликвационная зона устраняется

прошивкой полым прошивнем.

Для ковки также используются слитки, полученные на установках

непрерывной разливки стали, сечением до 370х370 мм.

Коэффициент выхода годного Кв.г. - показатель использования

металла при изготовлении поковки из слитка, значения этого коэффициента

для различных групп поковок и различных типов слитков приведены в табл.

1.6.

9

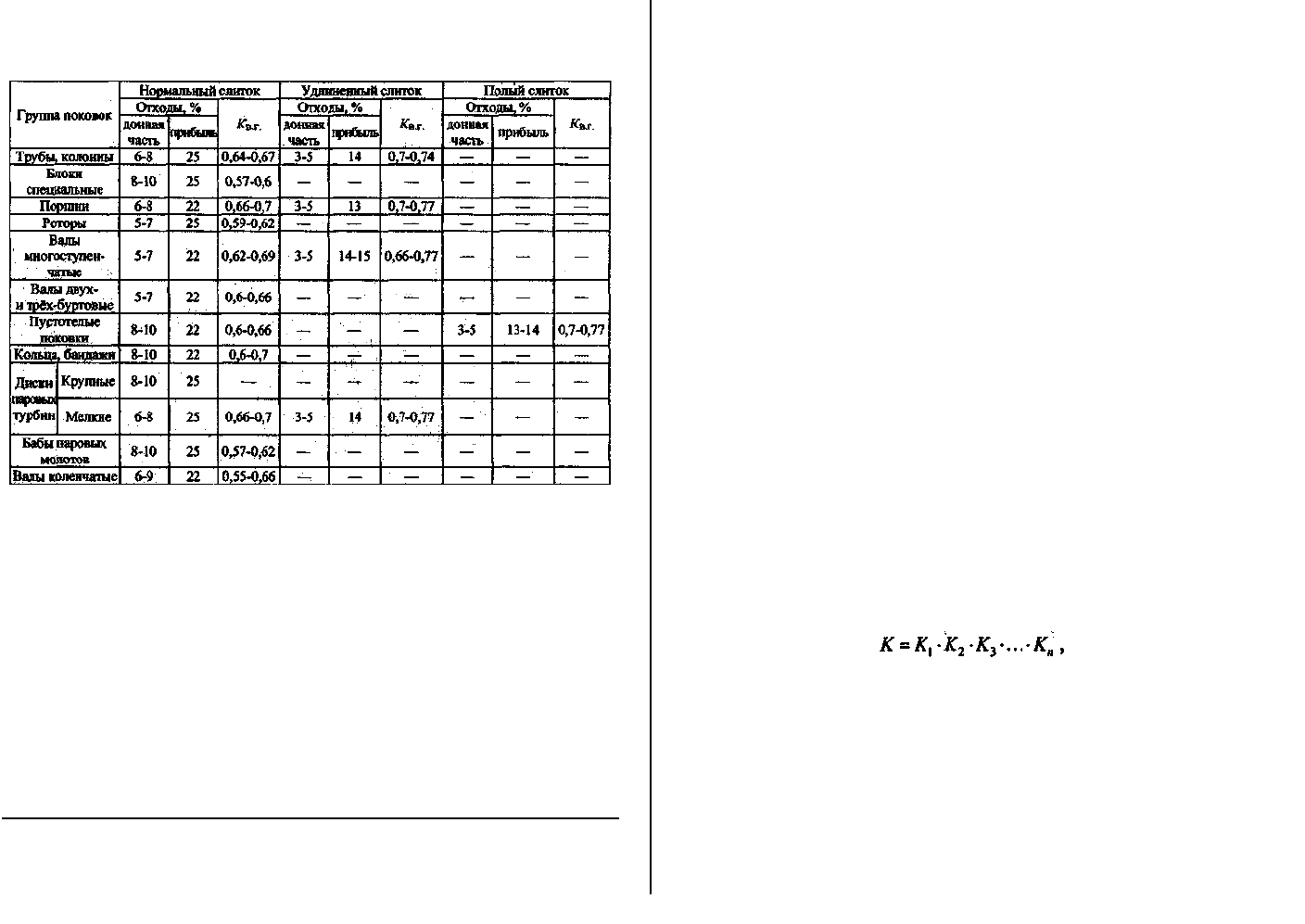

Таблица 1.6

Значения коэффициента выхода годного для различных слитков

Для ковки на молотах в качестве исходного материала применяется

прокат круглого (диаметром 5...250 мм) и квадратного (сторона квадрата

5...250 мм, длина 2...6 м) сечений, а также блюмы (размер стороны квадрата

140...450 мм).

Ниже приводятся типоразмеры исходных заготовок для ковки:

1 - круглые катаные заготовки диаметром, мм: 32; 34; 36; 38; 40; 42;

45; 46; 50; 55; 56; 60; 63; 65; 70;75; 80; 86; 90; 100; 105; 110; 120; 125; 130;

140; 150; 160;170; 180; 190; 200; 210; 220; 240; 260;

2 - прокат квадратный со стороной квадрата, мм: 32; 34; 36; 38; 40;

42; 45; 48; 50; 55; 56; 60; 65; 65; 70;75; 80; 85; 90; 100; 105; ПО; 120; 125; 130;

140; 150; 160; 170; 180; 190; 200; 210; 220;240; 260;

3 - заготовка квадратная со стороной квадрата, мм: 40; 45; 50; 56; 60;

65; 70; 80; 85; 90; 95; 100; 110; 120;125; 130; 140; 150; 160; 170; 180; 190; 200;

210; 220; 240; 250;

4 - слитки обжатые со стороной квадрата, мм: 140; 150; 160; 170;

180; 190; 200; 210; 220; 240; 250; 260;280; 500; 520; 560; 400; 450;

5 - заготовки, откованные на молоте, мм:

- с диаметром 60; 80; 100; 120; 160; 180; 200; 220; 250;

- со стороной квадрата 60; 80,100; 120; 150 160; 200; 220;

6 - заготовки, откованные на прессе, мм:

- диаметром 300; 350; 400; 450; 500;

- стороной квадрата 250; 300; 350; 400; 450; 500.

Цветной металл поступает в кузнечные цеха в виде слитков,

прессованных или катаных прутков. Так, алюминиевые сплавы

поставляются в виде прутков диаметром до 400 мм и квадратных

заготовок размером до 1500 мм; латуни и бронзы - в виде прутков

диаметром до 160 мм и длиной до Зм.

Титановые прессованные и катаные прутки поставляются в

соответствии с техническим условиям.

1.4. Рекомендации по выбору

коэффициента укова

На практике для определения степени деформации поковки,

обеспечивающей получение высоких механических свойств металла, в

качестве основного критерия используется коэффициент укова К.

Так как ковка крупных поковок производится за несколько

операций (выносов), то величина общего укова определяется как

произведение величин укова за каждую операцию

где и - число операций (выносов).

Учитывая, что в процессе ковки поковок применяются различные

операции (биллетировка, осадка, протяжка, раскатка и др.), отдельно

рассчитывается величина укова за эти операции. Уков определяют:

К=К

о

/К

Н

24 25