Костюков В.Н., Науменко А.П., Бойченко С.Н., Тарасов Е.В. Основы виброакустической диагностики машинного оборудования

Подождите немного. Документ загружается.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

131

подшипников.

Данные нормы разработаны для следующих подшипников:

- шариковых радиальных радиально-упорных;

- роликовых радиальных с короткими цилиндрическими роликами;

- роликовых радиальных сферических двухрядных;

- подшипников роликовых конических.

При соответствующем опыте и наработках данные нормы или их коррек-

тированные значения применяются для контроля технического состояния и

других типов подшипников.

В условиях эксплуатации подшипников на объектах данный метод пре-

терпевает некоторые изменения. В частности, для устранения влияния на ре-

зультат контроля измерения проводят не во всех полосах частот и не по всем

вибропараметрам. Так, в некоторых случаях предлагается рассчитывать мощ-

ность вибросигнала в двух фиксированных диапазонах частот, например, до

1000 Гц и выше 14 кГц. Критерием технического состояния подшипника каче-

ния является соотношение этих рассчитанных мощностей (СКЗ). Вполне оче-

видно, что при появлении дефектов будет возрастать высокочастотная состав-

ляющая мощности, и чем больше (до определенного соотношения, но это уже

предмет более серьезного рассмотрения) относительная мощность высокочас-

тотных колебаний, тем сильнее развит дефект подшипника. Низкочастотный

диапазон обычно рассматривается стандартный - от 10 до 1000 Гц. Высокочас-

тотный диапазон, в котором рассчитывается мощность, может выбираться по-

разному, но чаще всего рекомендуется выбирать полосу в диапазоне частот от

14 до 28 кГц.

На первый взгляд, такой подход кажется вполне приемлемым для исполь-

зования в условиях эксплуатации промышленного оборудования. Однако в ре-

альных условиях существует по крайней мере три причины, по которым дан-

ный метод на производстве реализовать практически невозможно.

Во-первых, практика мониторинга и анализа вибраций электродвигате-

лей, насосов, компрессоров, мультипликаторов, редукторов и другого динами-

ческого оборудования показывает, что спектральный состав в низкочастотной

области (ниже 1000 Гц, а иногда и до 3-5 кГц) может быть насыщен высоко-

уровневыми составляющими, несвязанными с состоянием подшипника.

Во-вторых, известно, что обеспечить диапазон измерений свыше 10 кГц, а

чаще всего и выше 3-5 кГц, на реальном объекте практически невозможно.

Следовательно, метод может быть применен только там, где на контролируе-

мых подшипниках проведена соответствующая, достаточно тщательная подго-

товка мест установки вибродатчиков.

В-третьих, по условиям взрывозащиты любые сверления на оборудовании

можно проводить только по согласованию с организацией-проектировщиком

данного оборудования. Сделать это практически невозможно, т.к. организаций-

проектировщиков либо уже не существует, либо это иностранный производи-

тель, либо по иным другим причинам. Таким образом, установить датчик на

шпильку вблизи контролируемого подшипника становится невозможным.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

132

Тем не менее, учитывая, что в большинстве случаев для различных видов

оборудования в полосе до 3÷5÷10 кГц можно выявить источники высокочас-

тотной вибрации и привести в соответствие диапазоны частот излучаемой ко-

лебательной энергии вполне определенным источникам, подход данного мето-

да можно использовать не только для контроля технического состояния под-

шипников качения, но и других узлов оборудования. Для адекватной его реали-

зации необходимо лишь на основе теоретического анализа и обработки стати-

стических данных выявить такие полосы частот, изменения колебательной

энергии в которых однозначно связаны с соответствующими неисправными

или дефектными узлами. Причем уровни колебательной энергии должны быть

практически взаимно статистически независимы между собой и должны со-

ответствовать взаимно статистически независимым между собой классам

неисправностей и дефектов объекта. Слово “практически” отражает наличие

взаимосвязей между всеми дефектами и колебательной энергии как объектив-

ного свойства природы [66].

Учитывая [66] ортогональность виброускорения, виброскорости, вибро-

перемещения, их шумовых и периодических составляющих и скоростей их рос-

та, порождаемых случайными процессами зарождения и развития неисправно-

стей и дефектов агрегатов с учетом «человеческого» фактора, с учетом природы

источников высокочастотной (от 1 до 10 кГц) колебательной энергии можно

уверенно рекомендовать к использованию данный диапазон такого параметра

как виброускорение для контроля технического подшипников качения [100].

Этот метод диагностирования подшипников качения достаточно понят-

ный по своей трактовке получаемых результатов. И исторически его применя-

ют заводы-изготовители подшипников.

6.2.8.4. Диагностирование по соотношению общего уровня и пиков

в вибросигнале

Этот метод имеет несколько модификаций и наименований, в зависимо-

сти от того, какая фирма его доводила до практического внедрения. Часто этот

метод связан с фирмой "Брюль и Къер" и называют его "методом диагностиро-

вания с использованием пик - фактора".

Физическая основа метода проста - проводится сравнение общего уровня

(обычно – СКЗ) вибросигнала со значением амплитуд пиков. Вследствие от-

клонения формы и размеров деталей от идеальных подшипники качения уже

при установке (т.е. в исправном состоянии) генерируют механические микро-

удары, интенсивность которых возрастает при повреждениях. В точке удара те-

ла качения о кольцо подшипника возникают ударные, быстро затухающие в те-

ле кольца подшипника, упругие волны, которые и регистрируются пьезоакселе-

рометром. Чем больше пиковое значение превышает величину СКЗ, т.е. чем

больше относительная амплитуда пиков виброакустического сигнала - ударов,

тем сильнее в подшипнике развит дефект, тем он опаснее.

Метод достаточно прост, но при правильной реализации технических

средств он является очень чувствительным, превышающим по своим парамет-

рам все выше описанные методы.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

133

Этот метод разрабатывался несколькими фирмами и имеет много различ-

ных, примерно одинаковых по эффективности, практических модификаций и в

общем случае его принято называть методом «ударных импульсов»:

· HFD (High Freguency Detection) - метод обнаружения высокочастотно-

го сигнала;

· SE (Spike Energy) - метод измерения энергии импульса;

· SPM (Shock Pulse Measurement) - метод измерения ударных импульсов.

Метод обнаружения высокочастотного сигнала (HFD является торговым

названием компании SKF). Метод обеспечивает измерение численных значений

высокочастотных, низкоамплитудных колебаний, вызванных неисправностями

в подшипниках, передаточных звеньях, где имеет место контакт металла с ме-

таллом.

Для усиления слабого сигнала, используют свойства резонанса механиче-

ской системы в диапазоне частот от 5 кГц до 40 кГц и, как правило, измерения

проводят на резонансной частоте самого датчика (около 25 кГц).

Так как, это достаточно высокие частоты, то измерение HFD способом

выполняется пьезоакселерометрами и значения берутся в единицах ускорения

свободного падения {g}. Величины параметров можно измерять в пиковых или

в действующих значениях. Очевидно, что при измерении данным методом при-

дется столкнуться с проблемой качественного крепления датчика, обеспечи-

вающего устойчивый результат измерений.

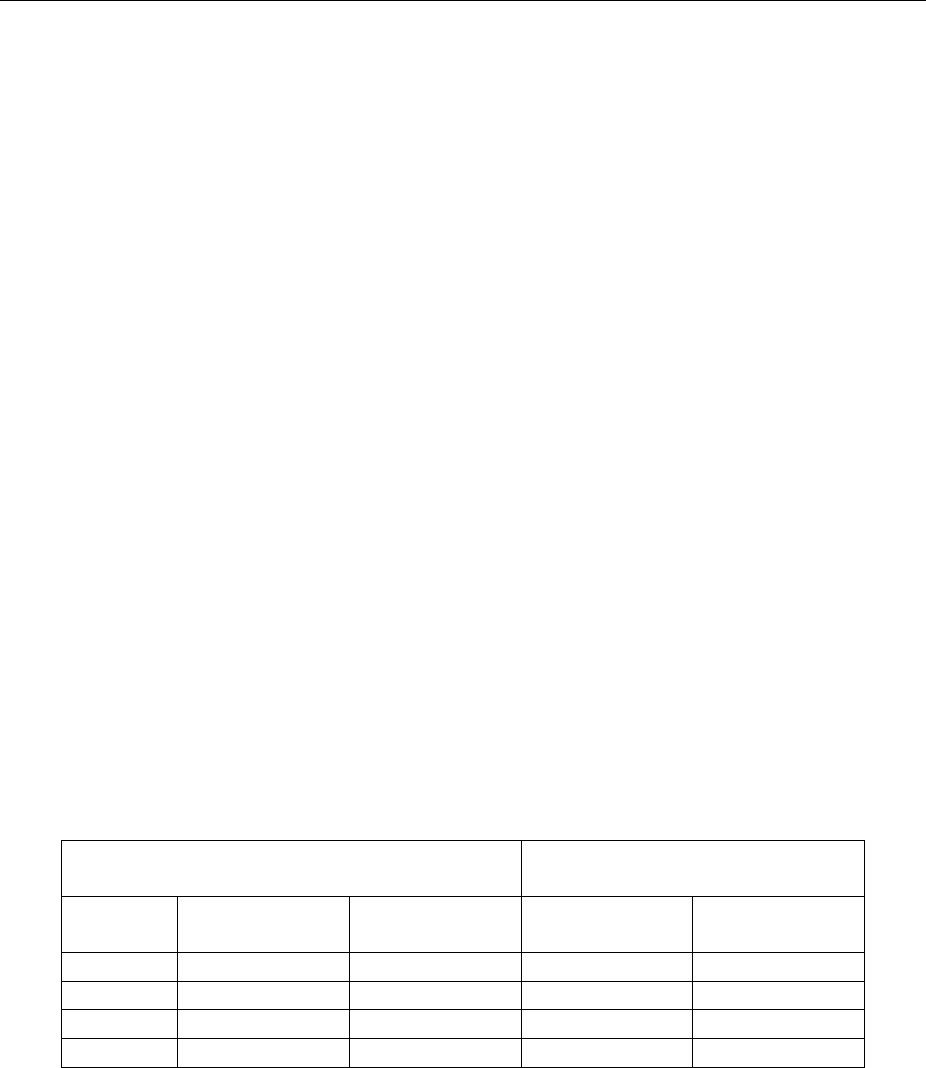

Для выделения требуемой полосы частот анализа сигналов в аппаратуре,

например, SKF используются 4 выборочных полосовых фильтра (Таблица 6-2).

Таблица 6-2 – Полосы частот аппаратуры SKF

Полосовой фильтр

Рекомендуемый диапазон

спектрального анализа

Номер

полосы

Нижняя

граница, Гц

Верхняя

граница, Гц

Минимум,

Гц

Максимум,

Гц

I 5 100 0 10

II 50 1 000 0 100

III 500 10 000 0 1 000

IV 5 000 40 000 0 10 000

Метод измерения энергии импульса (SE - непатентованное название ком-

пании IRD) заключается в измерении виброускорения в высокочастотной об-

ласти, обычно выше 20 кГц, при этом фиксируются пиковые значения импуль-

сов. Конечно, для измерения данным методом необходимо обеспечить качест-

венное крепление датчика и его контакт с внешним кольцом подшипника.

Метод измерения ударных импульсов (SPM – торговое название метода

компании SPM) основан на измерении амплитуды импульсов сигнала, полу-

ченного с помощью пьезоэлектрического преобразователя, резонансная частота

которого составляет около 30-32 кГц [9]. Такой датчик имеет высокую доброт-

ность колебательной системы, т.е. первичный пьезопреобразователь имеет ре-

зонанс на частоте 30 кГц, что позволяет выделять энергию колебательного про-

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

134

цесса на выбранной частоте (30 кГц) и усиливать амплитуду электрического

сигнала. Из электрического сигнала с помощью пикового детектора выделяют-

ся импульсы, возникающие при "обкатывании" дефекта элементами подшипни-

ка. Для оценки состояния подшипникового узла используется специально раз-

работанный датчик, который устанавливают на корпус подшипника. Очевидно,

что при измерении данным методом и здесь придется столкнуться с проблемой

качественного крепления датчика, обеспечивающего устойчивый результат из-

мерений.

Необходимо заметить, что такой метод приема и выделения полезного

сигнала использовался при проведении первых экспериментов по приему ра-

диосигналов А.С. Поповым [15] и Маркони в конце позапрошлого века. При

этом в качестве преобразователя электромагнитной волны в электрический

сигнал использовалась антенна с резонансным контуром (аналогично резонанс-

ному пьезоакселерометру), а в качестве пикового детектора – когерер [50].

Анализ формы сигнала высокочастотной вибрации, возбуждаемой удар-

ным импульсом, показывает, что он весьма непродолжителен во времени (бы-

стро затухает), а важнейшим показателем является отношение пикового значе-

ния к среднеквадратичному значению высокочастотной вибрации (величина

пикфактора). Существует большое количество методик определения диагно-

стического параметра дефектов (пикфактор, к-фактор, крест-фактор и т.п.), от-

личающихся разным способом определения пиковых и среднеквадратичных

значений сигнала и разной степенью учета этих значений в окончательном ди-

агностическом параметре, но все эти отличия не меняют физических основ ме-

тода.

Недостатков у этого метода ударных импульсов значительно больше, чем

у других методов, поэтому обычно этот метод реализуется в виброметрах, как

наиболее дешевых средствах виброконтроля. Главным является тот факт, что

далеко не все зарождающиеся дефекты подшипника качения приводят к появ-

лению ударных импульсов, и достаточно часто дефектный подшипник обнару-

живается лишь незадолго до отказа, когда в нем развивается цепочка связанных

дефектов, один или несколько из которых становятся источником ударных им-

пульсов. И даже в этом случае частота следования ударных импульсов может

быть настолько большой, что не приведет к росту такого важного показателя,

как пикфактор.

Еще один недостаток – отсутствие информации о виде дефекта, без кото-

рой практически невозможно давать долгосрочный прогноз состояния, так как

минимальный временной интервал от зарождения дефекта до отказа нормально

работающего подшипника в зависимости от вида дефекта может составлять от

нескольких месяцев до нескольких лет.

Не менее важным недостатком можно считать сложность применения ме-

тода для контроля состояния низкооборотных подшипников (ниже 50-

100 об/мин), когда в масляной пленке даже бездефектных подшипников появ-

ляются частые разрывы и, как следствие, возникают ударные импульсы.

Есть еще одна особенность метода ударных импульсов, усложняющая его

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

135

применение. Как видно из типовой зависимости величины пикфактора от срока

эксплуатации по мере роста величины и числа дефектов в подшипнике

(Рисунок 6-23).

Пиковое

значение

СКЗ

Пик-фактор

0

20

40

60

80

100

Время

м/с

2

0

4

8

12

16

20

м/с

2

,

ед

Рисунок 6-23 - Типовая зависимость величины пикфактора от срока эксплуата-

ции по мере роста величины и числа дефектов в подшипнике

Максимальная величина пикфактора имеет весьма короткий промежуток

времени, пока в подшипнике имеет место средний дефект, приводящий к воз-

буждению одиночных ударных импульсов в момент прохода каждым телом ка-

чения дефектной зоны кольца подшипника. По мере развития дефекта, когда

ударные импульсы начинают возбуждаться группами, величина пикфактора

падает и метод теряет чувствительность.

Поэтому при использовании метода ударных импульсов для контроля со-

стояния подшипников качения измерения необходимо производить достаточно

часто, не реже раза в неделю. Кроме этого контроль состояния подшипника ме-

тодом ударных импульсов должен дополняться контролем мощности высоко-

частотной вибрации, чтобы не пропустить той стадии развития дефектов, когда

резко возрастет СКЗ сигнала.

6.2.8.5. Сравнение чувствительности методов

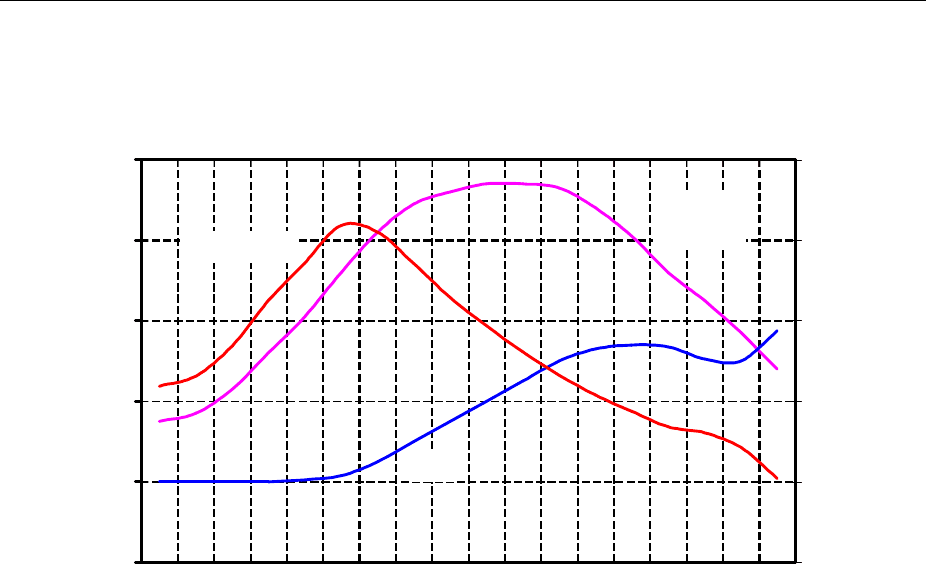

Сравнение (Рисунок 6-24) чувствительности различных методов опреде-

ления состояния подшипников к развитию дефектов в них показывает, что для

диагностики на ранней стадии развития дефектов целесообразно использовать

методы на основе SEE, ENV Acc, SPM, SE или HFD. Причем некоторые из

этих методов позволяют конкретизировать какой из элементов подшипника в

данный момент наиболее поврежден. Однако, учитывая, что измерение виброу-

скорения в широкой полосе частот (до 10÷12 кГц) позволяет контролировать

состояние не только подшипниковых узлов, но и другие узлы механизма, а

также учитывая, что в данном диапазоне частот можно провести нормирование

общего уровня или уровней в полосах частот, то очевидно, что на практике для

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

136

контроля состояния агрегатов и их узлов целесообразно все-таки измерять виб-

роускорение и для контроля состояния подшипников использовать метод ENV

Acc.

Рисунок 6-24 – Чувствительность различных методов

к дефектам подшипников

Фактором, ограничивающим применение периодических измерений виб-

роактивности подшипников с помощью переносных приборов, реализующих

любой из описанных методов, является многостадийность разрушений, т.к. про-

цессы разрушения подшипника проходят в несколько стадий. Количество

стадий разрушения зависит от тяжести развивающегося дефекта и условий экс-

плуатации агрегата.

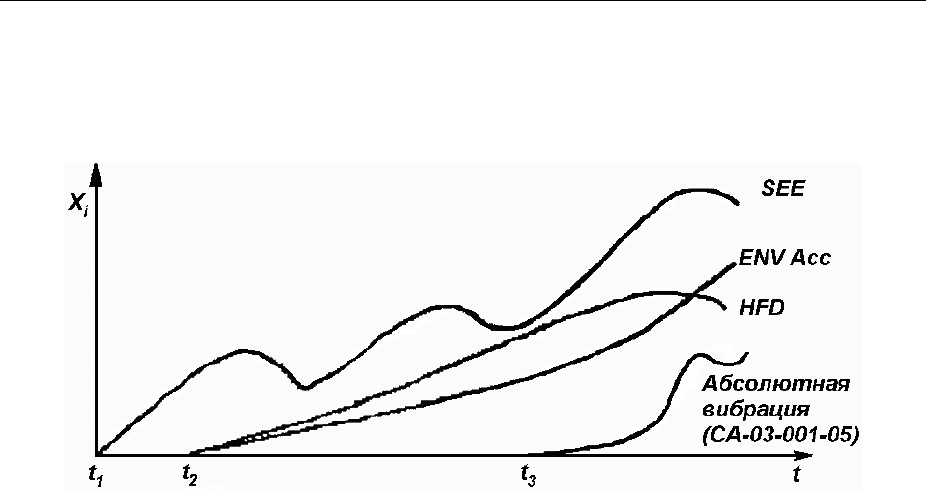

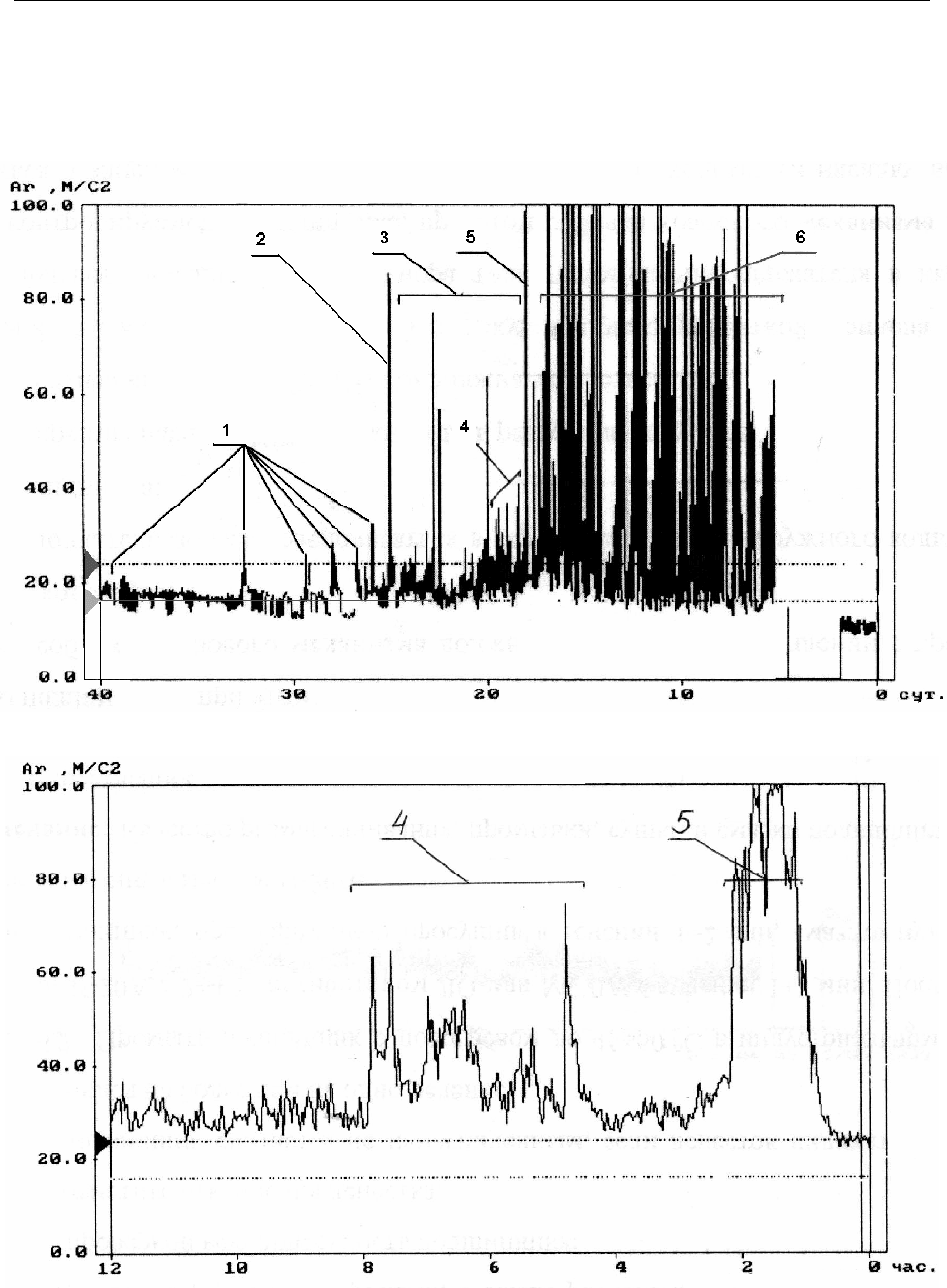

По интенсивности стадий разрушения можно выделить три основных пе-

риода разрушения подшипника (Рисунок 6-25, Рисунок 6-26):

- зарождения дефекта (участок 1);

- развития дефекта (участок 2, 3);

- катастрофических (необратимых) разрушений (участок 5, 6).

Как видно деградация подшипника проходит в 3 этапа.

Двигатель запущен в эксплуатацию с дефектным подшипником, установ-

ленным в передний подшипниковый щит, о чем свидетельствует повышенный

уровень виброускорения, которое находится в зоне ТПМ.

В течение первых двух недель эксплуатации двигателя происходят незна-

чительные процессы роста дефекта в подшипнике переднем, которые проявля-

ются в редких, непродолжительных выбросах виброускорения в зону НДП

(Рисунок 6-25, точки 1). При этом скорость изменения виброускорения изменя-

ется в пределах от 1,7 до 7 м/с

2

/час. После этого наблюдается первый значи-

тельный акт разрушения подшипника (Рисунок 6-25, точка 2), при этом уровень

виброускорения превышает порог НДП равный 24 м/с

2

более чем в 4 раза 85

м/с

2

, скорость изменения виброускорения составляет 31 м/с

2

/час.

После этого на протяжении недели процесс разрушения идет более ин-

тенсивно, акты разрушения сильные, но еще редкие (Рисунок 6-25, участок 3).

Возрастает дисперсия сигнала виброускорения. На 12–часовом тренде (Рисунок

6-26), укрупнено раскрыт участок 4 40–суточного тренд (Рисунок 6-25). На нем

хорошо видно как непродолжительные по времени, 10–20 минут (участок 4),

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

137

акты разрушения переходят в значительные по времени, 2 часа, и мощные по

силе разрушения – 100 м/с

2

(точка 5). При этом скорости разрушения на участке

4 – 129–650 м/с

2

/час и в точке 5 – 1000 м/с

2

/час. После этого акта (Участок 5)

начинается лавинообразный процесс разрушения подшипника.

Рисунок 6-25 – Многостадийность усталостного разрушения подшипника

Рисунок 6-26 - Многостадийность усталостного разрушения подшипника

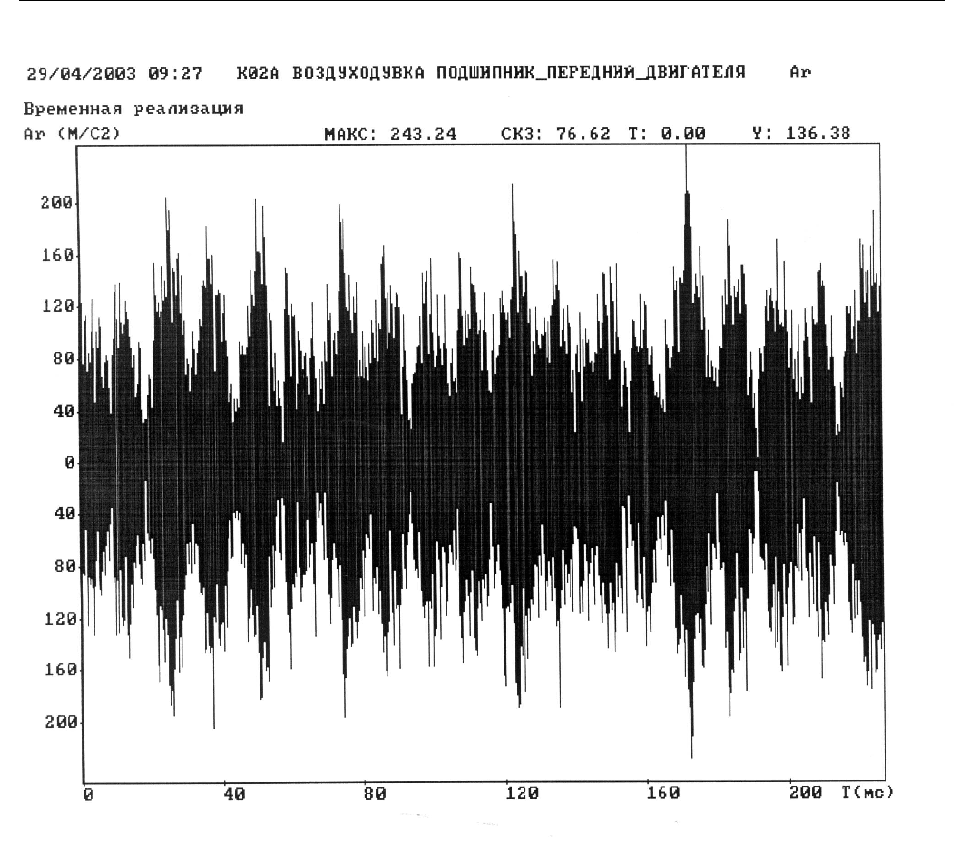

На временной реализации сигнала виброускорения хорошо наблюдаемы

ударные процессы разрушения максимумы доходят до 243 м/с

2

(Рисунок 6-27).

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

138

Рисунок 6-27 - Временная реализация виброускорения подшипника переднего

двигателя

Единовременные акты становятся частыми, мощными и практически сле-

дуют один за одним (Рисунок 6-25, участок 6). Скорость изменения виброуско-

рения в актах разрушения превышает 1000 м/с

2

/час.

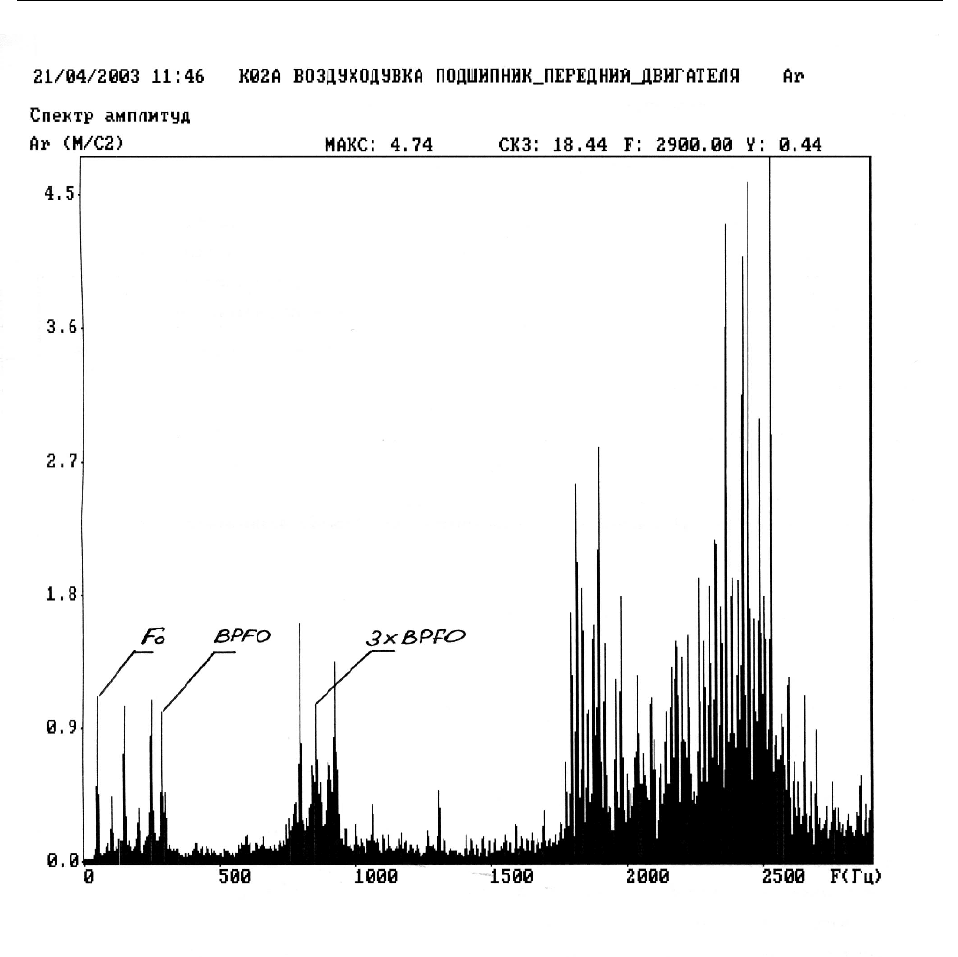

Анализ прямого спектра виброускорения показывает на наличие дефекта

внешней обоймы подшипника (f

ВPFO

) – 286 Гц и третьей гармоники этой часто-

ты (3f

BPFO

) – 858 Гц. Значительные амплитуды этих частотных составляющих

говорят о сильно развитом дефекте внешней обоймы (Рисунок 6-28). Наличие

боковых составляющих у третьей гармоники дефекта внешней обоймы под-

шипника (3f

ВPFO

), уровень которых превышает уровень первой оборотной со-

ставляющей (f

o

) так же подтверждает серьезность дефекта внешней обоймы.

Значительная амплитуда оборотной частоты и расстояние между боковыми

частотами и основной гармоникой (3f

ВPFO

), соответствующее оборотной часто-

те, говорят о наличие дисбаланса ротора двигателя. Вся высокочастотная об-

ласть спектра насыщена составляющими гармоник 20 Гц, что говорит о нали-

чие сильного дефекта сепаратора (f

FTF

).

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

139

Рисунок 6-28 - Прямой спектр виброускорения подшипника переднего

двигателя

Через 2 недели эксплуатации двигателя с разваливающимся подшипни-

ком персонал вывел его в резерв для проведения ремонтных работ. После про-

ведения ремонтных работ техническое состояние двигателя стало характеризо-

ваться как «Допустимо» (Рисунок 6-25, участок 7).

Единовременные акты становятся частыми, мощными и практически сле-

дуют один за одним (Рисунок 6-25, участок 6). Скорость изменения виброуско-

рения в актах разрушения превышает 1000 м/с

2

/час

Анализ прямого спектра виброускорения показывает на наличие дефекта

внешней обоймы подшипника (f

ВPFO

) – 286 Гц и третьей гармоники этой часто-

ты (3хf

BPFO

) – 858 Гц. Значительные амплитуды этих частотных составляющих

говорят о сильно развитом дефекте внешней обоймы (Рисунок 2). Наличие бо-

ковых составляющих у третьей гармоники дефекта внешней обоймы подшип-

ника (3хf

ВPFO

), уровень которых превышает уровень первой оборотной состав-

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

140

ляющей (F

o

) так же подтверждает серьезность дефекта внешней обоймы. Зна-

чительная амплитуда оборотной частоты и расстояние между боковыми часто-

тами и основной гармоникой (3хf

ВPFO

), соответствующее оборотной частоте, го-

ворят о наличие дисбаланса ротора двигателя. Вся высокочастотная область

спектра насыщена составляющими гармоник 20 Гц, что говорит о наличие

сильного дефекта сепаратора (f

FTF

)

Через 2 недели эксплуатации двигателя с разваливающимся подшипни-

ком персонал вывел его в резерв для проведения ремонтных работ. После про-

ведения ремонтных работ техническое состояние двигателя стало характеризо-

ваться как «Допустимо» (Рисунок 6-25, участок 7).

Таким образом, вследствие многостадийности разрушения подшипников,

а также учитывая достаточно большую вероятность использования подшипни-

ков со скрытыми дефектами материалов, из которых изготовлены элементы

подшипника, более надежным является измерение общего уровня абсолютной

вибрации (виброускорения).

Поэтому контроль состояния подшипников качения в условиях эксплуа-

тации необходимо проводить на неразрывно примыкающих друг к другу ин-

тервалах времени, в течение которых состояние подшипника существенно не

изменяется. В зависимости от степени риска пропуска отказа этот интервал

может составлять от единиц минут до нескольких суток. В связи с этим, диаг-

ностирование подшипников качения необходимо, как правило, проводить с по-

мощью стационарных систем мониторинга состояния. А для мониторинга со-

стояния именно контроль общего уровня вибрации позволяет оценить техниче-

ское состояние узла и возможность его дальнейшей эксплуатации.

При проведении контроля состояния подшипников качения и скольжения

необходимо уделять внимание и измерению температуры подшипника. Так из-

менение вязкости масла в подшипниках не всегда приводит к значительному

увеличению вибрации на частоте ротора, в тоже время изменение вязкости мас-

ла в подшипниках всегда приводит к изменению температуры подшипника.

При этом увеличение статической силы всегда приводит к увеличению тем-

пературы в подшипнике.

6.2.9. Примеры диагностирования

На начальных стадиях развития дефекта подшипника в спектре вибрации

появляются характерные некратные частотные компоненты, называемые часто-

тами дефектов подшипников (Рисунок 6-29), а также их гармоники. Частоты

дефектов с уровнем 0.15 мм/с (67 VdB) и выше считаются значительными. Уро-

вень виброускорения при дефектах подшипников качения зависит от типораз-

меров подшипникового узла и машины, практически не зависит от скорости

вращения и определяется согласно норм вибрации [97, 100] (Приложение Б).

Иногда даже новый подшипник генерирует колебания на частотах дефектов

подшипников, что может быть связано с повреждениями при установке, транс-

портировке или дефектами изготовления подшипника.