Контрольная работа по материаловедению

Подождите немного. Документ загружается.

содержания кислорода в металле необходимо для окисления примесей, но в

готовой стали - кислород это вредная примесь, так как понижает

механические свойства стали, особенно при высоких температурах.

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь

растворимых раскислителей (ферромарганца, ферросилиция, алюминия),

содержащих элементы, которые обладают большим сродством к кислороду,

чем железо. В результате раскисления восстанавливается железо, и

образуются оксиды: MnO, SiO

2

, Al

2

O

5

, которые имеют меньшую плотность,

чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется

раскислением шлака. Ферромарганец, ферросилиций и

алюминий в измельчённом виде загружают на поверхность

шлака. Раскислители, восстанавливая оксид железа,

уменьшают его содержание в шлаке. Следовательно, оксид

железа, растворённый в стали переходит в шлак.

Образующиеся при этом процессе оксиды остаются в шлаке,

а восстановленное железо переходит в сталь, при этом в

стали снижается содержание неметаллических включений и

повышается ее качество. В зависимости от степени

раскисления выплавляют стали: а) спокойные; б) кипящие; в)

полуспокойные.

Легирование стали осуществляется введением

ферросплавов или чистых металлов в необходимом

количестве в расплав. Легирующие элементы, у которых

сродство к кислороду меньше, чем у железа (Ni, СO, Mo, Сu),

при плавке и разливке не окисляются, поэтому их вводят в

любое время плавки. Легирующие элементы, у которых

сродство к кислороду больше, чем у железа (Si, MN, Al, Cr, V,

Ti), вводят в металл после раскисления или одновременно с

ним в конце плавки, а иногда в ковш [2].

Способы выплавки стали. Чугун переделывается в

сталь в различных по принципу действия металлургических

агрегатах: мартеновских печах, кислородных конвертерах,

электрических печах.

Первыми способами получения стали из чугуна были кричный

способ (XII—XIII вв.) и затем пудлинговый способ (конец XVIII в.).

Продуктом плавки были крицы — небольшие куски — комья сварившихся

между собой зерен металла.

В настоящее время применяются следующие три способа получения

стали: мартеновский, конвертерный, электропечной

1. Мартеновский способ

Сущность мартеновского процесса заключается в ведении плавки на

поду пламенной отражательной печи, оборудованной регенераторами для

предварительного подогрева воздуха (иногда и газа).

Преимущества:

1. Использование в больших количествах лома

2. Довольно широкий ассортимент марок

3. Повышенная точность химического состава

Недостатки:

1. Трудоемкость процесса плавки

2. Сложность оборудования

3. Низкая производительность

2.Конвертерный способ

Основным способом производства стали в конвертерах является

кислородно- конвертерный, который появился в 50-х годах 20-го столетия.

Этот способ заключается в продувке жидкого чугуна кислородом. Процесс

идет с бурным выделением тепла, поэтому топливо не требуется.

Преимущества:

1. Возрастает качество стали

2. Высокая производительность

3. Не требуется больших капитальных затрат.

Недостатки:

1. Ограниченность марок стали

2. Велико испарение металла, теряется часть кислорода.

Существуют и другие конвертерные способы:

- Конвертерный процесс с донной продувкой.

- Бессемеровский процесс – получение стали путем продувки жидкого

чугуна воздухом в конвертерах с кислой футеровкой.

- Томасовский процесс – получение стали путем продувки жидкого

чугуна воздухом в конвертерах с основной футеровкой.

Их недостатками являются невысокое качество стали и

ограниченность сырьевой базы, так как можно было использовать лишь

некоторые чугуны (с определенным содержанием кремния, серы и фосфора).

3.Производство стали в электропечах

Одним из прогрессивных способов получения сложных и

высоколегированных сталей является электрометаллургический: плавка в

электрических дуговых и индукционных печах. Электропечи используют для

выплавки конструкционных, высоколегированных, инструментальных,

специальных сплавов и сталей. Наиболее часто используют электродуговые

печи.

Преимущества:

1. Высокое качество стали

2. Выплавка любых марок

3. Легкость в обслуживании печей

4. Удобство в регулировании температуры

Недостатки: Требуется большое количество электроэнергии.

Сталь особо высокого качества выплавляют в вакуумных

электрических печах, а также путем электрошлакового, плазменного

переплава, электронно-лучевой плавки. При вакуумной индукционной

плавке получают сплавы высокого качества с малым содержанием газов,

неметаллических включений и сплавы, легированные любыми элементами

[6].

Вопрос 20. В чем сущность производства стали из чугуна? Какие

существуют разновидности процессов получения стали? Дайте их

сравнительную характеристику.

Сущность кислородно –конвертерного процесса заключается в том, что

налитый в плавильный агрегат (конвертор) расплавленный чугун продувают

струей кислорода воздуха. Углерод, кремний и другие примеси окисляются и

тем самым чугун переделывается в сталь.

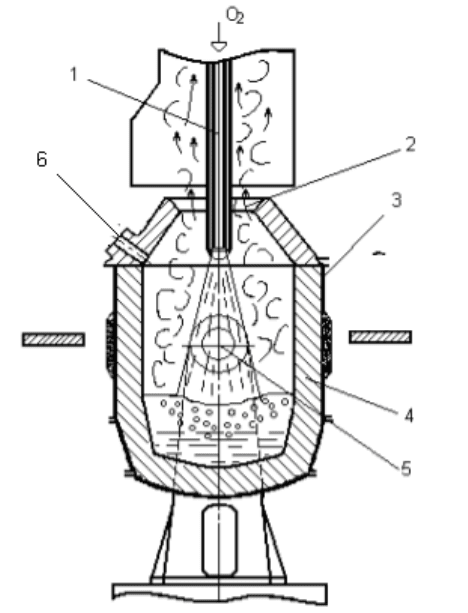

Этот процесс осуществляется в конверторе, устройство которого

показано на рис. 4. Его грушевидный корпус (кожух) 3 сварен из листовой

стали толщиной до 110 мм; внутри он футерован основными огнеупорными

материалами 4 общей толщиной до 1000 мм, емкость конвертора 130…350 т

жидкого чугуна.

Рис. 4. Схема устройства кислородного конвертера

В процессе работы конвертер можно поворачивать на цапфах 5 вокруг

горизонтальной оси на 360°

для завалки скрапа, заливки чугуна, слива стали,

шлака и т.д. Во время продувки чугуна кислородом конвертер находится в

вертикальном положении. Кислород в конвертер (9…14 ат) подают с

помощью водоохлаждаемой фурмы 1, которую вводят в конвертер через его

горловину 2. Фурму устанавливают строго вертикально по оси конвертера.

Ее поднимают специальным механизмом, сблокированным с механизмом

вращения конвертера так, что конвертер нельзя повернуть, пока из него не

удалена фурма.

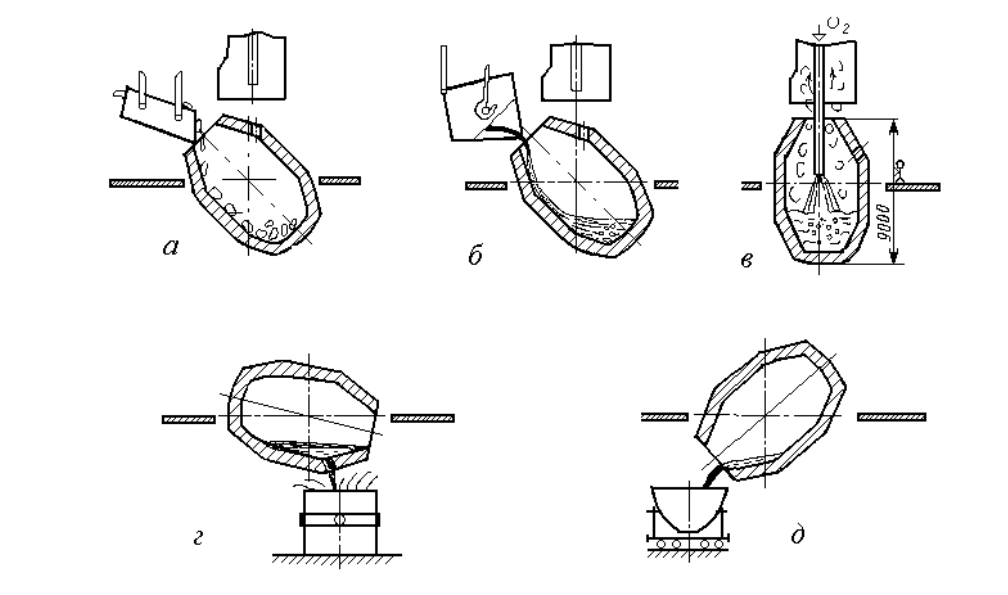

Рис 5. Последовательность технологических операций при выплавке стали в

кислородных конвертерах:

а - загрузка скрапа; б- заливка жидкого чугуна; в- продувка кислородом; г- выпуск стали в

ковш; д- слив шлака в шлаковую чашу

Технология плавки (рис.5). После выпуска очередной плавки

конвертер наклоняют и через горловину с помощью завалочных машин

загружают скрапом. Затем в конвертер заливают чугун при температуре

1250…1400 °С из чугуновозных ковшей. После этого конвертер

поворачивают в вертикальное положение, внутрь его вводят кислородную

фурму и подают кислород. Одновременно с началом продувки в конвертер

загружают шлакооборазующиеся материалы (известь, боксит, железную

руду). Расстояние головки фурмы от уровня металла в конвертере 0,7…0,3 м,

в зависимости от емкости конвертера. Струи кислорода, поступающие под

большим давлением в конвертер, проникают в металл, вызывают его

циркуляцию в конвертере и перемешивание со шлаком. Благодаря

интенсивному окислению примесей чугуна при взаимодействии с

кислородом в зоне под фурмой температура достигает 2400 °С.

Окислительный период. В кислородном конвертере составляющие

чугуна окисляются газообразным кислородом закиси железа (FeO),

растворяющимся в металле и шлаке при продувке. В зоне контакта

кислородной струи с чугуном в первую очередь окисляется железо, так как

его концентрация во много раз выше концентрации примесей:

Fe+1/2O

2

=FeO

Закись железа растворяется в шлаке и металле, обогащая металл

кислородом:

FeO=Fe + O

Кроме железа, окисляются и примеси чугуна. Окисление примесей

чугуна кислородом, растворенным в металле, происходит по реакциям:

Si+2O=SiO

2

;

Mn+O=MnO;

C+O=CO.

Часть примесей окисляется на границе металл-шлак окислами железа,

содержащимися в шлаке:

Si+2FeO= SiO

2

+Fe;

Mn+Feo=MnO+Fe;

C+FeO=CO+Fe.

В кислородном конвертере благодаря присутствию шлаков с большим

содержанием CaO и Fe, интенсивному перемешиванию металла и шлака

легко удаляется из металла фосфор:

2P+5FeO+4CaO= (CaO)

4

P

2

O

5

+5Fe.

Образовавшийся фосфат кальция удаляется в шлак. В чугунах

перерабатываемых в конвертерах, должно быть не более 0,15 % Р. При

повышенном (до 0,3 %) содержании фосфора необходимо для более полного

его удаления производить промежуточный слив шлака и наводить новый, что

снижает производительность конвертера.

Удаление серы из металла происходит по реакции:

FeS+CaO=CaS+FeO.

Вместе с тем высокое содержание в шлаке (до 7…20 %) затрудняет

протекание реакции удаления серы из металла. Поэтому для передела в сталь

в кислородных конвертерах применяют чугун с ограниченным содержанием

серы (до 0,07 %).

Подачу кислорода заканчивают в момент, когда содержание углерода в

металле соответствует заданному содержанию в стали. Для этого

осуществляют автоматический контроль химического состава металл по ходу

плавки с использованием ЭВМ. После этого конвертер поворачивают и

производят выпуск стали в ковш.

Раскиление стали. При выпуске стали из конвертера в ковш ее

раскисляют вначале ферромарганцем, затем ферросилицием и алюминием.

Затем из конвертера сливают шлак.

В кислородных конвертерах трудно выплавлять легированные стали,

содержащие легкоокисляющие легирующие элементы. Поэтому в

кислородных конвертерах выплавляют низколегированные стали,

содержащие до 2…3 % легирующих элементов. Легирующие элементы

вводят в ковш, предварительно расплавив их в электропечи, или легирующие

ферросплавы вводят в ковш перед выпуском в него стали. Окисление

примесей чугуна в кислородном конвертере протекает очень быстро: плавка

в конвертерах емкостью 130…300 т заканчивается через 20…25 мин.

Поэтому кислородно - конвертерный процесс производительнее плавки стали

в мартеновских печах: производительность конвертера емкостью 300 т

достигает 400…500 т/ч стали, а мартеновских печей и электропечей - не

более 80 т/ч. [8].

Вследствие этого производство стали в нашей стране, в основном,

увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

Это показывает динамика удельного веса производства эл. стали и

кислородо-конверторной стали в общем объеме выплавки стали (%): 1970 –

25, 1990 – 47, 2000 – 73, 2006 - 80.

Современный кислородно-конвертерный процесс следует

рассматривать как систему совмещенных высокоэффективных технологий,

включающих подготовку чугуна после выпуска из доменной печи, процесс

выплавки в конвертере и ковшовой доводки стали, которая затем разливается

на МНЛЗ. Учитывая достигнутые технико-экономические показатели, можно

с уверенностью утверждать, что кислородно-конвертерный процесс будет

продолжать занимать главенствующее положение в системе

сталеплавильных технологий, а его развитие пойдет в направлении создания

экологически безопасных энерго- и ресурсосберегающих технологий, в

частности, для производства новых групп сталей.

Перспективы страны связаны с техническим перевооружением и

новейшими технологиями (модернизация действующих предприятий) и

изменением пропорций между способами выплавки стали в пользу

кислородно-конвертерного и электросталеплавильного переделов при

абсолютном сокращении мартеновского способа. Предусматривается замена

мартеновского производства стали на новые способы производства –

кислородно-конвертерный и электросталеплавильный на заводах Урала и

Кузбасса. Увеличивается производство стали конверторным способом до

50%. В перспективе в период с 2006 до 2011 г. по оценке британского

аналитического агентства MEPS в России должен произойти рост

производства стали кислородно-конверторным методом почти на 250 млн.

тонн [7].

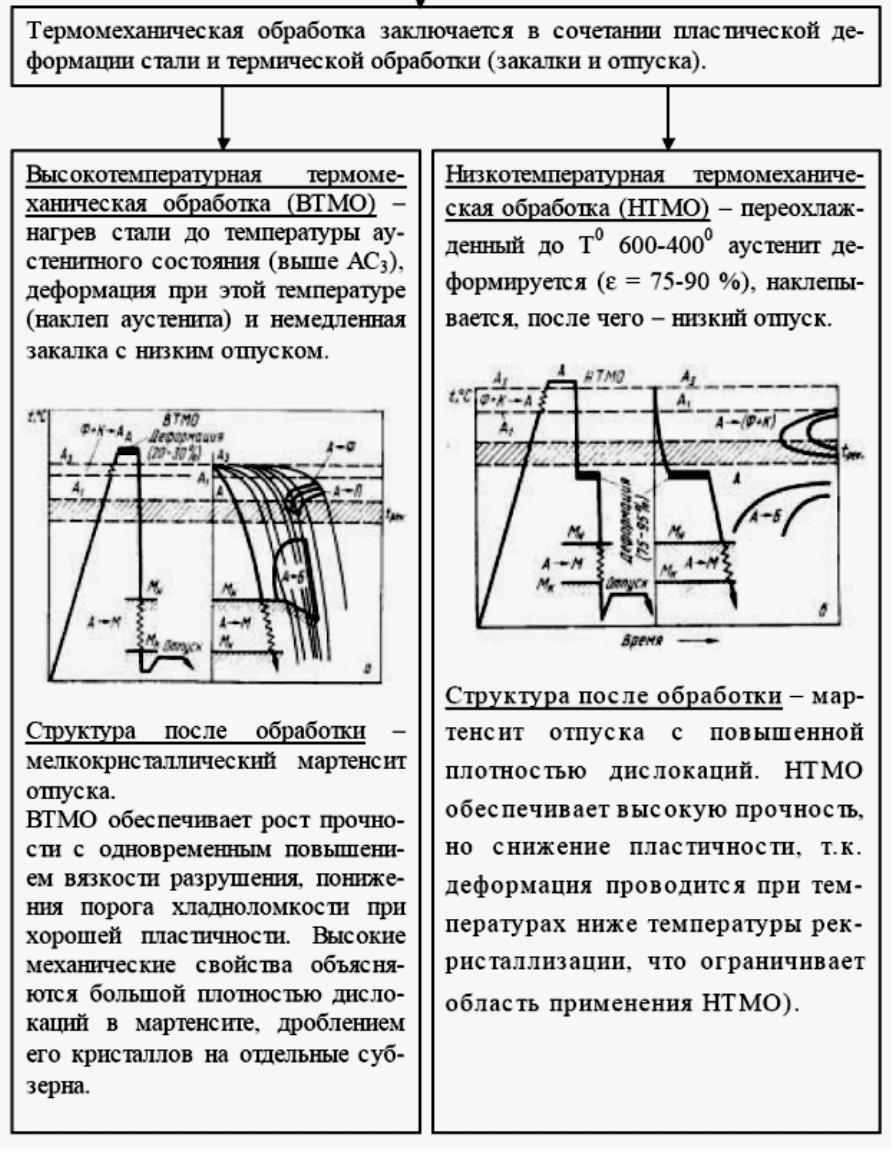

Вопрос 86. Изложите сущность технологии низкотемпературной

термомеханической обработки, процессов, происходящих при этом, укажите

получаемую структуру и механические свойства стали.

Рис.6 [4]

Совмещение термической обработки с пластическим деформированием

позволяет повысить комплекс механических свойств стали по сравнению с

обычной термической обработкой. Такое совмещение реализуется в ряде

методов, отличающихся последовательностью и режимами операций

обработки.