Колесник П.А., Кланица В.С. Материаловедение на автомобильном транспорте

Подождите немного. Документ загружается.

детали из низкоуглеродистых сталей. С целью уменьшения воз

можных деформаций увеличивают время нагрева для деталей, бо

лее сложных по конфигурации и имеющих большую массу.

Нагрев осуществляют в нагревательных термических печах и

печах-ваннах, подогреваемых электрической энергией или сгора

ющими газом, мазутом, углем.

Средой, в которой нагревают детали, могут быть: в печах —

воздух, продукты сгорания топлива, нейтральный газ; в печах-

ваннах — минеральные масла, расплавленные соли или металлы.

Наибольшая скорость нагрева и наименьшее окисление деталей

обеспечиваются при нагреве в печах-ваннах, наполненных рас

плавленными металлом или солями.

Закаливаемость стали, т. е. ее способность приобретать мак

симально высокую твердость после закалки, возрастает с уве

личением содержания углерода. Углеродистые стали, содержащие

менее 0,3 % углерода, не закаляются.

Прокаливаемость, т. е. глубина закаленного слоя или, другими

словами, глубина проникновения мартенсита, зависит от хими

ческого состава, размеров деталей и условий охлаждения. Легиру

ющие элементы, а также увеличение содержания углерода (до

0,8 %) в стали способствуют увеличению ее прокаливаемости.

В зависимости от характера охлаждения, формы деталей, под

вергаемых закалке, а также от содержания углерода в стали при

меняют следующие разновидности закалки: закалка в одной среде,

в двух средах, ступенчатая закалка, изотермическая закалка, за

калка с самоотпуском, поверхностная закалка.

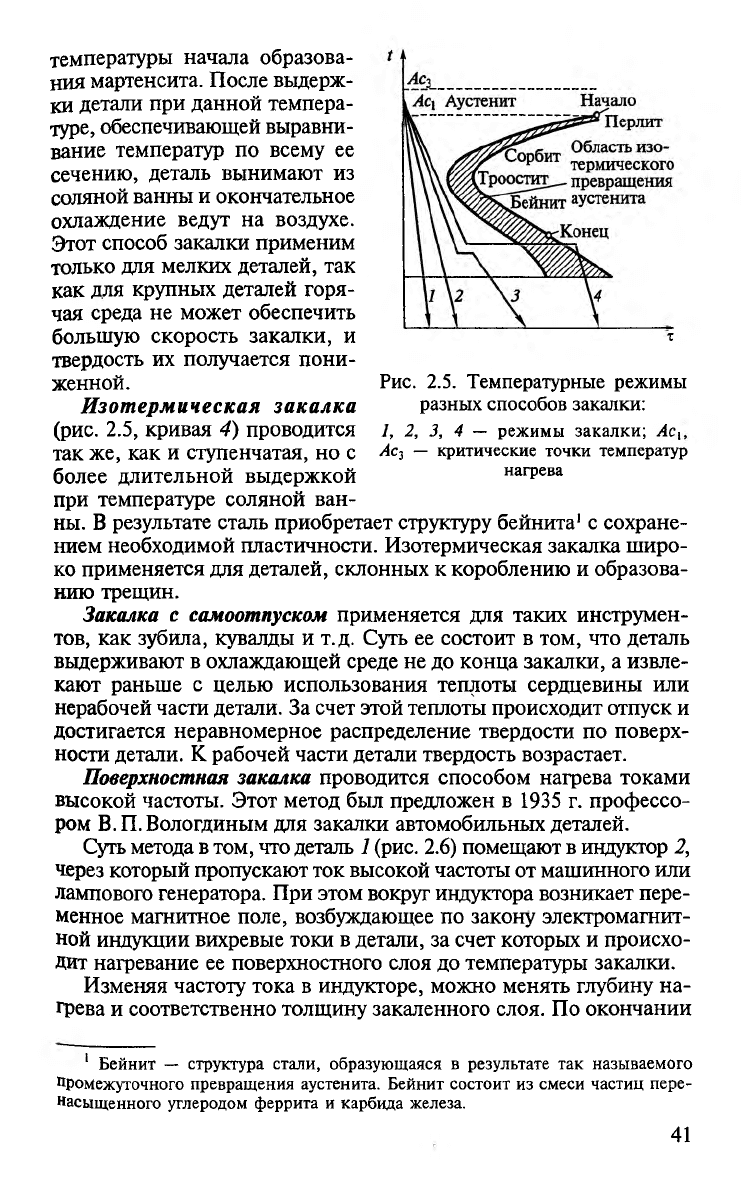

Закалка в одной среде (рис. 2.5, кривая 1) широко используется

для деталей простой формы и состоит в том, что после нагрева

деталей до температуры закалки и небольшой выдержки их помеща

ют в охлаждающую среду (воду, масло и др.), в которой оставляют

до полного охлаждения. Недостатком этого вида закалки является

возникновение больших внутренних напряжений из-за нерав

номерного охлаждения по сечению, которые могут привести к

образованию трещин в деталях сложной формы. Поэтому при

менение закалки в одной среде допустимо для простых деталей

из доэвтектоидных сталей.

Закалка в двух средах (рис. 2.5, кривая 2) применяется для ин

струментов из высокоуглеродистых сталей. Этот режим закалки

включает в себя нагрев изделия, небольшую выдержку при тем

пературе нагрева, затем быстрое охлаждение в воде до температу

ры 300... 400 °С и дальнейшее охлаждение в масле. Этот прием спо

собствует снижению внутренних напряжений при мартенситном

превращении.

Ступенчатая закалка (рис. 2.5, кривая 3) отличается от обыч

ной проведением начальной стадии быстрого охлаждения детали

в расплавленной соли. Температура соляной ванны несколько выше

40

температуры начала образова

ния мартенсита. После выдерж

ки детали при данной темпера

туре, обеспечивающей выравни

вание температур по всему ее

сечению, деталь вынимают из

соляной ванны и окончательное

охлаждение ведут на воздухе.

Этот способ закалки применим

только для мелких деталей, так

как для крупных деталей горя

чая среда не может обеспечить

большую скорость закалки, и

твердость их получается пони

женной.

Рис. 2.5. Температурные режимы

разных способов закалки:

т

Изотермическая закалка

(рис. 2.5, Кривая 4) проводится 1, 2, 3, 4 — режимы закалки; Ас,

при температуре соляной ван

ны. В результате сталь приобретает структуру бейнита1 с сохране

нием необходимой пластичности. Изотермическая закалка широ

ко применяется для деталей, склонных к короблению и образова

нию трещин.

Закалка с самоотпуском применяется для таких инструмен

тов, как зубила, кувалды и т.д. Суть ее состоит в том, что деталь

выдерживают в охлаждающей среде не до конца закалки, а извле

кают раньше с целью использования теплоты сердцевины или

нерабочей части детали. За счет этой теплоты происходит отпуск и

достигается неравномерное распределение твердости по поверх

ности детали. К рабочей части детали твердость возрастает.

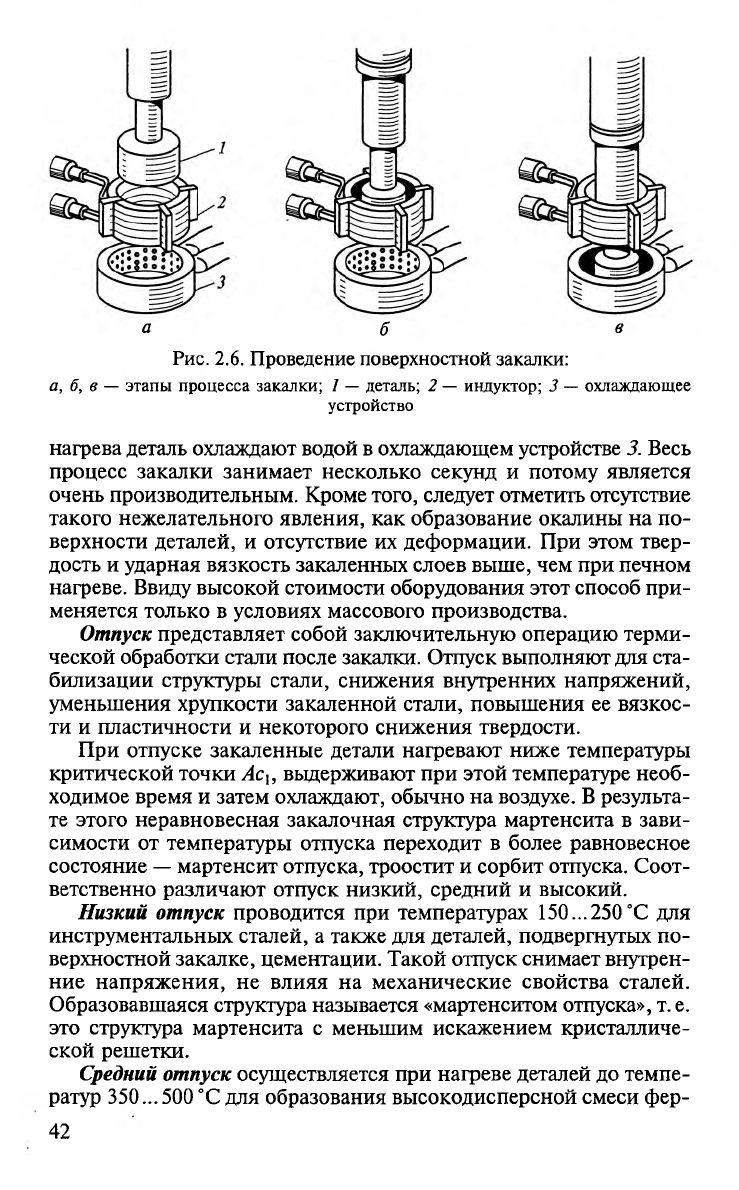

Поверхностная закалка проводится способом нагрева токами

высокой частоты. Этот метод был предложен в 1935 г. профессо

ром В. П. Вологдиным для закалки автомобильных деталей.

Суть метода в том, что деталь 1 (рис. 2.6) помещают в индуктор 2,

через который пропускают ток высокой частоты от машинного или

лампового генератора. При этом вокруг индуктора возникает пере

менное магнитное поле, возбуждающее по закону электромагнит

ной индукции вихревые токи в детали, за счет которых и происхо

дит нагревание ее поверхностного слоя до температуры закалки.

Изменяя частоту тока в индукторе, можно менять глубину на

грева и соответственно толщину закаленного слоя. По окончании

1 Бейнит — структура стали, образующаяся в результате так называемого

Промежуточного превращения аустенита. Бейнит состоит из смеси частиц пере

насыщенного углеродом феррита и карбида железа.

так же, как и ступенчатая, но с

более длительной выдержкой

Ас3 — критические точки температур

нагрева

41

а

б

в

Рис. 2.6. Проведение поверхностной закалки:

а, б, в — этапы процесса закалки; 1 — деталь; 2 — индуктор; 3 — охлаждающее

устройство

нагрева деталь охлаждают водой в охлаждающем устройстве 3. Весь

процесс закалки занимает несколько секунд и потому является

очень производительным. Кроме того, следует отметить отсутствие

такого нежелательного явления, как образование окалины на по

верхности деталей, и отсутствие их деформации. При этом твер

дость и ударная вязкость закаленных слоев выше, чем при печном

нагреве. Ввиду высокой стоимости оборудования этот способ при

меняется только в условиях массового производства.

Отпуск представляет собой заключительную операцию терми

ческой обработки стали после закалки. Отпуск выполняют для ста

билизации структуры стали, снижения внутренних напряжений,

уменьшения хрупкости закаленной стали, повышения ее вязкос

ти и пластичности и некоторого снижения твердости.

При отпуске закаленные детали нагревают ниже температуры

критической точки Аси выдерживают при этой температуре необ

ходимое время и затем охлаждают, обычно на воздухе. В результа

те этого неравновесная закалочная структура мартенсита в зави

симости от температуры отпуска переходит в более равновесное

состояние — мартенсит отпуска, троостит и сорбит отпуска. Соот

ветственно различают отпуск низкий, средний и высокий.

Низкий отпуск проводится при температурах 150... 250 °С для

инструментальных сталей, а также для деталей, подвергнутых по

верхностной закалке, цементации. Такой отпуск снимает внутрен

ние напряжения, не влияя на механические свойства сталей.

Образовавшаяся структура называется «мартенситом отпуска», т. е.

это структура мартенсита с меньшим искажением кристалличе

ской решетки.

Средний отпуск осуществляется при нагреве деталей до темпе

ратур 350... 500 °С для образования высокодисперсной смеси фер-

42

рита и цементита, называемой «трооститом отпуска». Троостит от

пуска обладает очень хорошими упругими свойствами, поэтому

средний отпуск применяется при термической обработке пружин,

рессор, штампов и ударного инструмента.

Высокий отпуск проводят в интервале температур 500...650 °С.

При этих температурах в стали образуется структура сорбита от

пуска, которая обеспечивает наилучшие соотношения прочности

и вязкости для качественных конструкционных сталей. Такой от

пуск применяется для термической обработки шатунов, шатун

ных болтов, крестовин карданных шарниров и т.д.

Термомеханическая обработка стали представляет собой про

цесс улучшения механических свойств стали путем ее пластической

деформации и термической обработки. Пластическое деформирова

ние осуществляют прокаткой, ковкой, штамповкой и другими спо

собами обработки давлением. Механические свойства сталей пос

ле термомеханической обработки улучшаются. Это объясняется тем,

что аустенит в результате деформации претерпевает изменения,

которые наследуются мартенситом при закалке и сохраняются при

отпуске на заданную прочность.

Термическая обработка сплавов в производственных условиях

сопряжена с появлением ряда дефектов. Так, при отжиге и нор

мализации возможны окисление, обезуглероживание, перегрев,

недогрев и пережог металла. Окисление происходит при нагреве

деталей в пламенных печах в среде печных газов и сопровождается

образованием окалины. Окалинообразование возрастает при более

высокой температуре и большем времени выдержки.

Возможно также обезуглероживание поверхности деталей, ко

торое приводит к снижению их прочностных свойств. Избежать

этого можно путем подачи в рабочее пространство печи безокис-

лительных газов.

Окисление и обезуглероживание устраняется нагревом в среде

нейтральных газов (азот, аргон) и соблюдением установленного

режима термообработки.

При нагреве стали выше необходимых температур и длитель

ной выдержке при них наблюдается перегрев, он приводит к круп

нокристаллической структуре, т.е. к ухудшению механических

свойств, и к трещинам при закалке. Недогрев также не позволяет

обеспечить заданные механические свойства. Такой дефект, как

пережог, имеет место при длительной выдержке деталей в печи

при температуре, близкой к температуре плавления. Границы зе

рен окисляются кислородом, вследствие чего механическая связь

между зернами ослабевает, и это приводит к неисправимому браку.

При закалке возможны также образование трещин, деформа

ция и коробление деталей, окисление и обезуглероживание, мяг

кие пятна, низкая твердость, перегрев, недогрев. Трещины появ

ляются при больших внутренних напряжениях, возникающих при

43

перегреве и большой скорости охлаждения в деталях, имеющих

резкие переходы поверхностей, острые углы, тонкие стенки и т.д.

Деформация и коробление могут происходить в результате нерав

номерных структурных превращений, вызывающих внутренние

напряжения при нагреве и охлаждении, а также из-за неравно

мерного нагрева и охлаждения. Мягкие пятна, т. е. участки на

поверхности деталей с пониженной твердостью, появляются в

местах, где имелись окалина, загрязнение, обезуглероживание. Низ

кая твердость возможна при недостаточных скорости охлажде

ния, температуре нагрева и малой выдержке перед закалкой.

2.2. Химико-термическая обработка

Процесс химико-термической обработки стали применяется с

целью изменения химического состава, структуры и свойств по

верхностного слоя стали, влияющих на износостойкость трущих

ся поверхностей, стойкость их против коррозии или жаростой

кость при сохранении достаточной вязкости сердцевины. Общим

недостатком методов химико-термической обработки является

большая продолжительность процесса, составляющая от несколь

ких часов до десятков часов.

Химико-термическая обработка основана на высокотемпера

турной диффузии, т. е. на обеспечении проникновения с поверх

ности детали внутрь ее атомов различных элементов при высокой

температуре. Процесс в целом является результатом протекания

следующих трех элементарных процессов:

• диссоциация — распад молекул и образование активных ато

мов диффундирующего элемента;

• адсорбция — поглощение поверхностью металла свободных

атомов диффундирующего элемента (процесс происходит на гра

нице металла).

• диффузия — проникновение насыщаемого элемента в глубь

металла и образование диффузионного слоя. В диффузионном слое

формируется в результате такой обработки твердый раствор или

химическое соединение с разной концентрацией диффундирую

щего элемента по мере удаления от поверхности металла.

В зависимости оттого, каким элементом насыщают поверхност

ный слой, различают следующие, наиболее часто применяемые

для автомобильных деталей виды химико-термической обработ

ки: цементация, азотирование, цианирование и диффузионная

металлизация.

Цементация представляет собой процесс поверхностного насы

щения изделий из стали углеродом при нагреве в среде углеродсо

держащих газов (газовая цементация) или в твердом карбюри

заторе (твердая цементация).

44

В результате у деталей образуется поверхностный цементиро

ванный слой толщиной 0,5...2,5 мм с повышенным содержанием

углерода, благодаря чему они приобретают высокие поверхност

ные твердость и износостойкость при мягкой и вязкой сердцевине.

У таких деталей повышается также усталостная прочность. Однако

твердость цементированного слоя заметно снижается при нагреве

уже до 200... 250 °С.

После цементации детали подвергают закалке и низкому от

пуску. В итоге структура поверхностных слоев цементированных

деталей состоит из мартенсита и цементита, а внутренних слоев —

из смеси феррита и перлита или феррита и сорбита.

Цементации подвергают шестерни коробок передач и задних

мостов.

Газовая цементация является основным видом цементации. Она

осуществляется в герметичных нагревательных печах в течение

6... 12 ч при температуре 930...950°С, куда непрерывно подается

чаще всего эндотермический газ (эндогаз) и метан. В результате

диссоциации последних образуется атомарный углерод, проника

ющий (диффундирующий) в поверхностный слой детали. Кон

центрацию атомарного углерода можно строго регулировать.

Твердая цементация происходит в нагревательных печах в гер

метичных стальных ящиках, заполненных смесью карбюризатора

(древесного активированного угля) и ускорителей процесса (глав

ным образом карбонатов). Детали, помещенные в эти ящики,

выдерживают при температуре 910... 930 °С. Образующийся моно

оксид углерода (СО) неустойчив при температурах процесса и

разлагается с образованием диоксида углерода (С02) и атомарно

го углерода, который диффундирует в глубь деталей и хорошо

усваивается в их поверхностных слоях.

Азотирование стали — это процесс диффузионного насыще

ния атомарным азотом в атмосфере аммиака поверхностного слоя

(толщиной 0,2...0,6 мм) среднеуглеродистых сталей, содержащих

легирующие элементы, при температуре 500...700°С в герметич

ной печи. В процессе диффузии в поверхностном слое металла ато

марного азота, который образуется при диссоциации аммиака по

реакции NH3 -» ЗН + N, он (азот) растворяется в феррите (образу

ется азотистый феррит), а также взаимодействует с легирующими

элементами, образуя нитриды AIN, VN, Cr2N, WN и др. Таким

образом обеспечиваются высокие износостойкость, усталостная

прочность и повышенное сопротивление коррозии стальных дета

лей. В отличие от цементированного слоя твердость азотированного

слоя не снижается при нагреве до 600 °С. Ввиду низкой твердости

после азотирования углеродистые стали подвергаются азотированию

только с целью повышения противокоррозионной стойкости.

Нитроцементация заключается в насыщении поверхностного

слоя стальных деталей одновременно азотом и углеродом в газо

45

вой среде при температуре 850... 870 °С в течение 5... 10 ч. Газовая

среда представляет собой эндогаз, состоящий из азота, водорода

и оксида углерода, с добавкой природного газа и аммиака. Тол

щина нитроцементованного слоя 0,2...0,8 мм. После нитроцемен

тации проводятся закалка и низкий отпуск.

Цианирование представляет собой процесс также одновременно

го насыщения стали углеродом и азотом, протекающий в жидких

расплавленных солях, содержащих цианистый натрий NaCN при

температуре 820... 960 °С. Толщина планированного слоя 0,3... 2 мм,

продолжительность цианирования 0,5 ...6 ч.

В зависимости от температуры и состава ванны получают раз

ные структуру и степень насыщения поверхностного слоя деталей.

Недостатком цианирования является повышенная токсичность

газовых выделений цианистых солей. Проведение этого процесса

сопряжено с выполнением особых требований техники безопасно

сти. В то же время по сравнению с цементированием нитроциани-

рованный и цианированный слои обладают большей сопротивля

емостью износу, большей твердостью и лучшим сопротивлением

коррозии, детали меньше подвержены короблению.

Диффузионная металлизация — процесс диффузионного на

сыщения поверхности стали различными металлами при высоких

температурах в твердой, жидкой или газовой среде. Например,

при насыщении стальной поверхности алюминием процесс на

зывается диффузионным алитированием, хромом — диффузион

ным хромированием и т.д.

Алитирование заключается в образовании на поверхности дета

лей плотной пленки оксида алюминия А120 3 и за счет этого обес

печении высокого сопротивления окислению в обычных условиях

и при нагреве до температуры 850...900 °С.

Хромирование также повышает коррозионную стойкость при

обычных температурах и нагреве до 800 °С. Кроме того, повыша

ются твердость и износостойкость высокоуглеродистых сталей.

2.3. Коррозия металлов и сплавов

и способы защиты от нее автомобильных деталей

Коррозия — это разрушение металлов и сплавов вследствие

химического или электрохимического взаимодействия их с внеш

ней (коррозионной) средой. При этом участки металла, подверг

шиеся коррозионному разрушению, полностью теряют свои ме

ханические свойства.

Коррозия может служить причиной преждевременного выхода

из строя деталей, агрегатов, оборудования, а также аварий метал

лических конструкций. В результате коррозии ежегодно теряется

от 1 до 1,5 % всего используемого металла. Принято считать, что в

46

индустриально развитых странах убытки от коррозии составляют

2...4 % национального дохода.

Большой ущерб коррозия наносит автомобильным конструкци

ям. Она, например, является основной причиной преждевремен

ного выхода из строя кузовов легковых автомобилей и автобусов.

В процессе коррозии восстанавливаются те химические соедине

ния, в которых металл находится в естественных природных ус

ловиях, например в виде Fe20 3, Fe30 4, FeC03, А120 3, CuFeS2,

Cu2S и т.д. Различают два вида коррозии: химическую и электро

химическую.

Химическая коррозия возникает в результате воздействия на

металл сухих газов при повышенной температуре (газовая корро

зия) и агрессивных жидкостей неэлектролитов (бензин, масло,

расплавы солей, сернистая нефть). При химической коррозии про

исходит прямое гетерогенное взаимодействие металла с окисли

телем окружающей среды. Примером химической коррозии мо

жет служить окисление клапанов двигателя внутреннего сгорания,

топливных баков, трубопроводов деталей системы питания авто

мобильных двигателей.

В процессе газовой коррозии на поверхности металла образует

ся пленка оксида. При этом если у алюминия, хрома, никеля,

свинца, олова эта пленка очень прочна и предохраняет металл от

коррозии, то пленка оксидов железа непрочна и является причи

ной проникновения коррозии в глубь металла. Образование ока

лины на деталях выпускной системы автомобильного двигателя

является наглядным подтверждением распространения химической

коррозии в толще металла этих деталей. В неэлектролитах коррозия

происходит вследствие наличия в них агрессивных соединений,

разрушающих металл.

Электрохимическая коррозия является результатом воздействия

на металлы различных электролитов — водных растворов кислот,

щелочей, различных солей, проводящих электрический ток. К элек

тролитической коррозии относится и атмосферная коррозия, при

которой влага из воздуха, содержащая С02, СО и другие примеси,

конденсируется на поверхности металла. Пыль и другие загрязне

ния на поверхности металла усиливают адсорбцию влаги и газов,

образуется влажная пленка, являющаяся электролитом.

В условиях электролита металлы и сплавы, имеющие разную

напряженность, образуют гальванические пары. Поскольку прак

тически металлы и сплавы всегда физически и химически не

однородны (разные структурные составляющие сплава, оксидные

пленки), при наличии на их поверхности электролита образуется

множество микроскопических гальванических пар, в которых ме

талл с более высоким потенциалом становится катодом, а с менее

высоким — анодом. Это приводит к тому, что участки металла,

представляющие собой аноды гальванических пар, начинают раз

47

рушаться, их атомы переходят в электролит в форме ионов, ос

тавляя эквивалентное количество электронов в аноде.

При структуре стали, состоящей из феррита и цементита, в

процессе электрохимической коррозии цементит остается неиз

менным, а феррит, растворяясь, образует с веществом электро

лита ржавчину. Чем выше разность потенциалов металлов, обра

зующих гальванические пары, и больше степень неоднородности

структур, температура и величина внутренних напряжений, тем

интенсивнее коррозия.

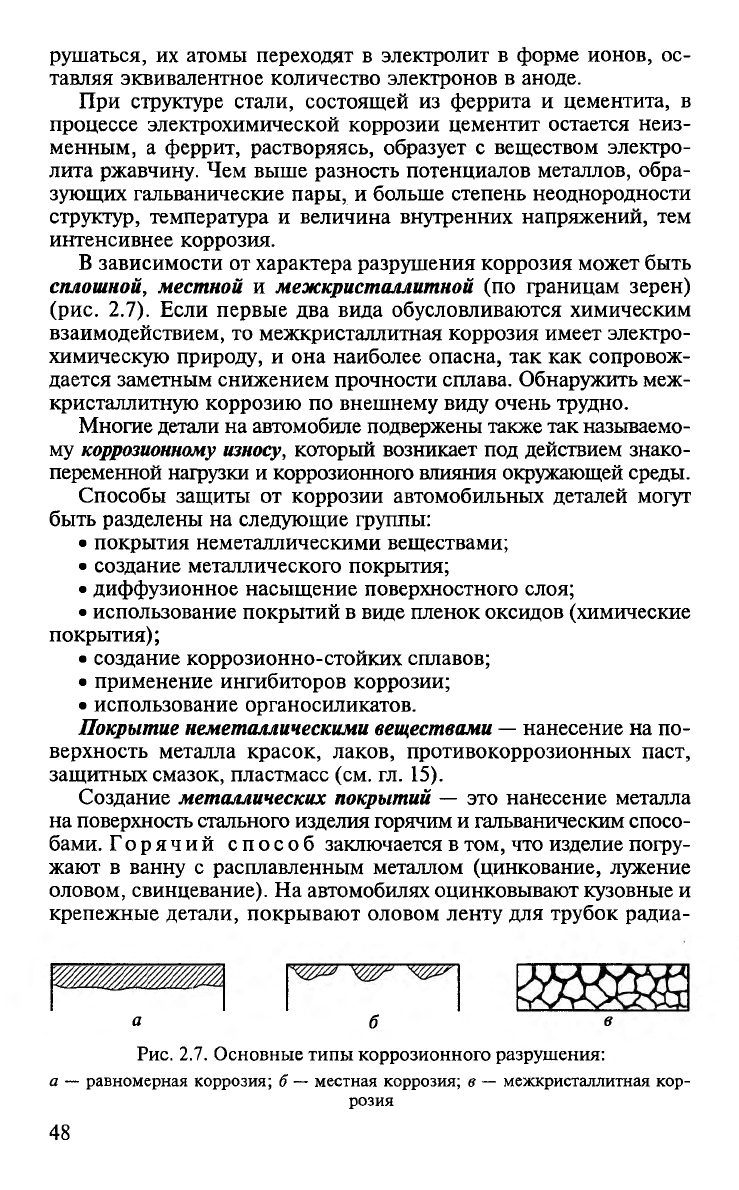

В зависимости от характера разрушения коррозия может быть

сплошной, местной и межкристаллитной (по границам зерен)

(рис. 2.7). Если первые два вида обусловливаются химическим

взаимодействием, то межкристаллитная коррозия имеет электро

химическую природу, и она наиболее опасна, так как сопровож

дается заметным снижением прочности сплава. Обнаружить меж-

кристаллитную коррозию по внешнему виду очень трудно.

Многие детали на автомобиле подвержены также так называемо

му коррозионному износу, который возникает под действием знако

переменной нагрузки и коррозионного влияния окружающей среды.

Способы защиты от коррозии автомобильных деталей могут

быть разделены на следующие группы:

• покрытия неметаллическими веществами;

• создание металлического покрытия;

• диффузионное насыщение поверхностного слоя;

• использование покрытий в виде пленок оксидов (химические

покрытия);

• создание коррозионно-стойких сплавов;

• применение ингибиторов коррозии;

• использование органосиликатов.

Покрытие неметаллическими веществами — нанесение на по

верхность металла красок, лаков, противокоррозионных паст,

защитных смазок, пластмасс (см. гл. 15).

Создание металлических покрытий — это нанесение металла

на поверхность стального изделия горячим и гальваническим спосо

бами. Горячий способ заключается в том, что изделие погру

жают в ванну с расплавленным металлом (цинкование, лужение

оловом, свинцевание). На автомобилях оцинковывают кузовные и

крепежные детали, покрывают оловом ленту для трубок радиа-

а б в

Рис. 2.7. Основные типы коррозионного разрушения:

а — равномерная коррозия; б — местная коррозия; в — межкристаллитная кор

розия

48

тора, освинцовывают наконечники зажимов проводов электро

оборудования, топливные баки и т. д. Гальванический спо

соб заключается в осаждении на изделие тонкого слоя металла

из его соли под действием электрического тока. Например, для

автомобилей применяют хромирование декоративных деталей (бам

перы, ободки фар и др.).

Диффузионный способ состоит в насыщении поверхностных слоев

стальной детали различными элементами, вступающими в хими

ческое соединение. Примерами могут служить цементация, циа

нирование, алитирование, которые широко применяются для

изготовления ответственных деталей автомобиля.

Покрытие пленками оксидов возможно в процессе оксидирова

ния или фосфатирования. Оксидирование (воронение) при

меняется для защиты черных металлов путем создания на поверх

ности оксидной пленки погружением деталей в кипящий водный

раствор, содержащий едкий натр, селитру и пероксид марганца.

Полученная пленка достаточно стойка в сухом воздухе и менее

стойка во влажной атмосфере и особенно в воде.

Создание коррозионно-стойких сплавов осуществляется посред

ством введения в сталь легирующих добавок хрома, никеля, алю

миния, кремния, вольфрама и других элементов, повышающих

сопротивление коррозии и улучшающих другие служебные характе

ристики металла для ответственных деталей автомобиля (клапанов,

шестерен и валов коробки передач, полуосей, распределительных

валов, шаровых пальцев и др.).

Ингибиторы коррозии — это вещества, введение которых в аг

рессивную среду приводит к торможению коррозии. Этим методом

можно защищать практически любые металлы и почти в любых

средах, включая охлаждающие жидкости, масла для двигателей,

жидкое топливо. Добавляются ингибиторы в небольших количе

ствах, например 10...50 г/м3 бензина.

Органосиликаты в исходном состоянии напоминают суспензии

и наносятся на предохраняющие поверхности кистью, валиком,

пульверизатором и т. п. При нагреве они превращаются в керами

ку с повышенными защитными свойствами, становясь термо- и

даже жаростойкими. С их помощью удобно обеспечивать наруж

ную защиту деталей системы выхлопа двигателя, так как после

нанесения они затвердевают при температуре самих нагретых де

талей. Они быстро затвердевают и при нормальных температурах,

легко обрабатываются, что позволяет в случае необходимости

оперативно восстанавливать поврежденные покрытия на месте. Для

получения органосиликатов используют кремнийорганические

полимеры (лаки), пигменты, оксиды, слюду, тальк, асбест.