Гунич С.В., Янчуковская Е.В. Аппараты химической технологии

Подождите немного. Документ загружается.

21

А

А

А – А

1 2 3 4 5 6 7 8

9

10

3

6

10 7

2 8

1

9

4

I

1 2

II

III

3

Рис. 2.35.

Вертикальный отстойник

с нисходяще-восходящим пото-

ком:

1 – подающая труба, 2 – приемная

камера, 3 – трубопровод для уда-

ления плавающих веществ, 4 –

приемная воронка для удаления

плавающих веществ, 5 – зубчатый

водослив, 6 – распределительный

лоток, 7 – периферийный лоток

для сбора осветленной воды, 8 –

отводящий трубопровод, 9 –

кольцевая полупогружная перего-

родка, 10 – трубопровод для от-

вода ила

Рис. 2.36. Конструкция аппарата

для непрерывного отстаивания

эмульсий:

1 – корпус, 2 – левая перегородка, 3 –

правая перегородка. Потоки: I – ис-

ходная смесь, II – легкая жидкость, III

– тяжелая жидкость

22

1

2

3

III

4

I

6

5

II

1 2 3 4

9 8

7

10

II

I

5

6

11

4

3

2.4. Фильтрование и центрифугирование

Широко распространенным в химической технологии гидромеханиче-

ским процессом является фильтрование – разделение неоднородных систем при

помощи фильтров с использованием пористых (фильтровальных) перегородок,

которые задерживают твердую фазу суспензии (осадок) и пропускают ее жид-

кую фазу (фильтрат). Разность давлений по обе стороны фильтровальной пере-

городки создают разными способами, в результате чего осуществляются раз-

личные способы фильтрования (осветление; фильтрование при постоянной раз-

ности давлений, при постоянной скорости, при переменных разности давлений

и скорости).

В производственных условиях процесс фильтрования состоит из опера-

ций разделения суспензий на осадок и фильтрат, промывки, продувки и сушки

осадка на фильтре.

Под центрифугированием понимают процесс разделения эмульсий и сус-

пензий в поле центробежных сил с использованием сплошных или фильтро-

вальных перегородок. Проводится процесс в центрифугах, при этом суспензия

разделяется на осадок и фугат (жидкую фазу). Разделение эмульсий в осади-

тельных центрифугах именуется сепарацией, в фильтрующих центрифугах –

центробежным фильтрованием.

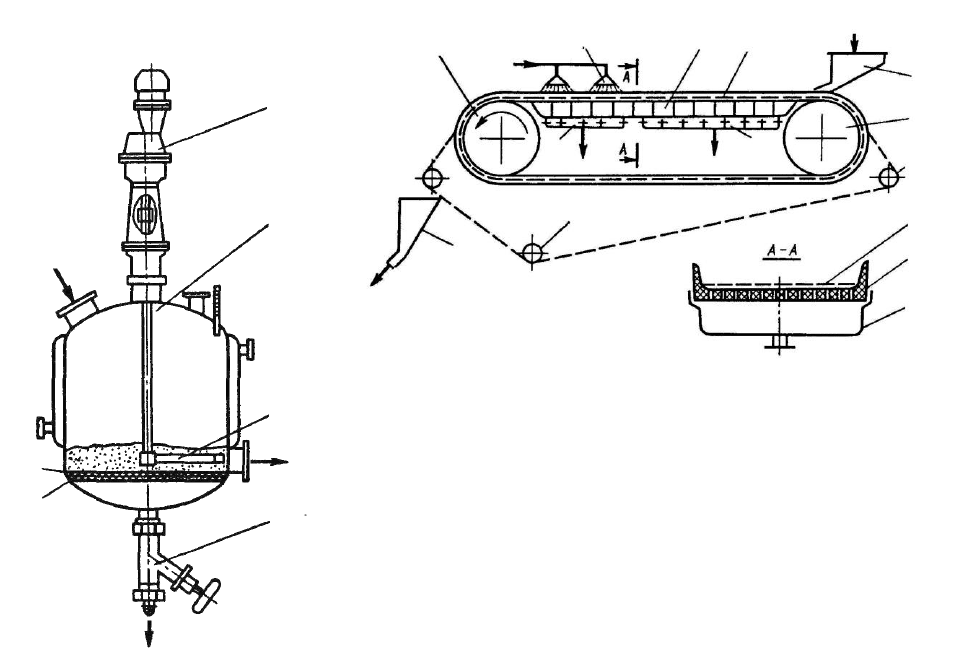

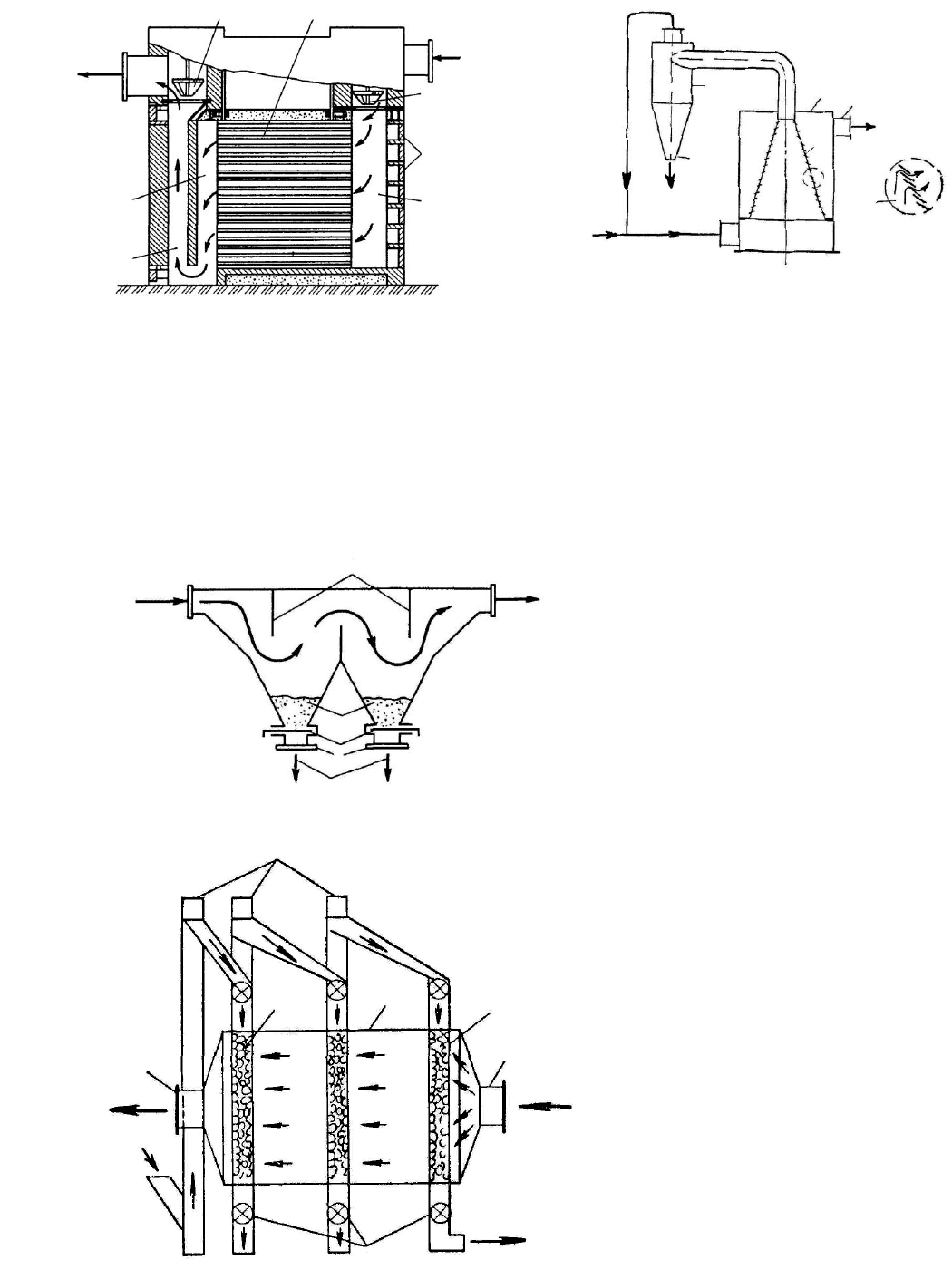

Рис. 2.37. Ленточный вакуум-фильтр:

1 – приводной барабан, 2 – форсунка, 3 – вакуум-

камера, 4 – резиновая лента, 5 – лоток, 6 – натяжной

барабан, 7 – натяжные ролики, 8 – коллектор для от-

вода фильтрата, 9 – коллектор для отвода промывной

жидкости, 10 – сборник осадка, 11 – фильтровальная

ткань. Потоки: I – суспензия, II – осадок

Рис. 2.38. Нутч-фильтр с перемешивающим устройством:

1 – привод, 2 – корпус фильтра, 3 – мешалка, 4 – спускной кран, 5 – фильтровальная перего-

родка, 6 – фильтровальная ткань. Потоки: I – суспензия, II – фильтрат, III – осадок

23

2 3 3

1 4

4

I II

5

III

1 2

III

3

II

I

IV

III

6 5 4

8 III

9

10

7

II

6 11

III

5 12

4

3

2

1

13

IV

14

15

I

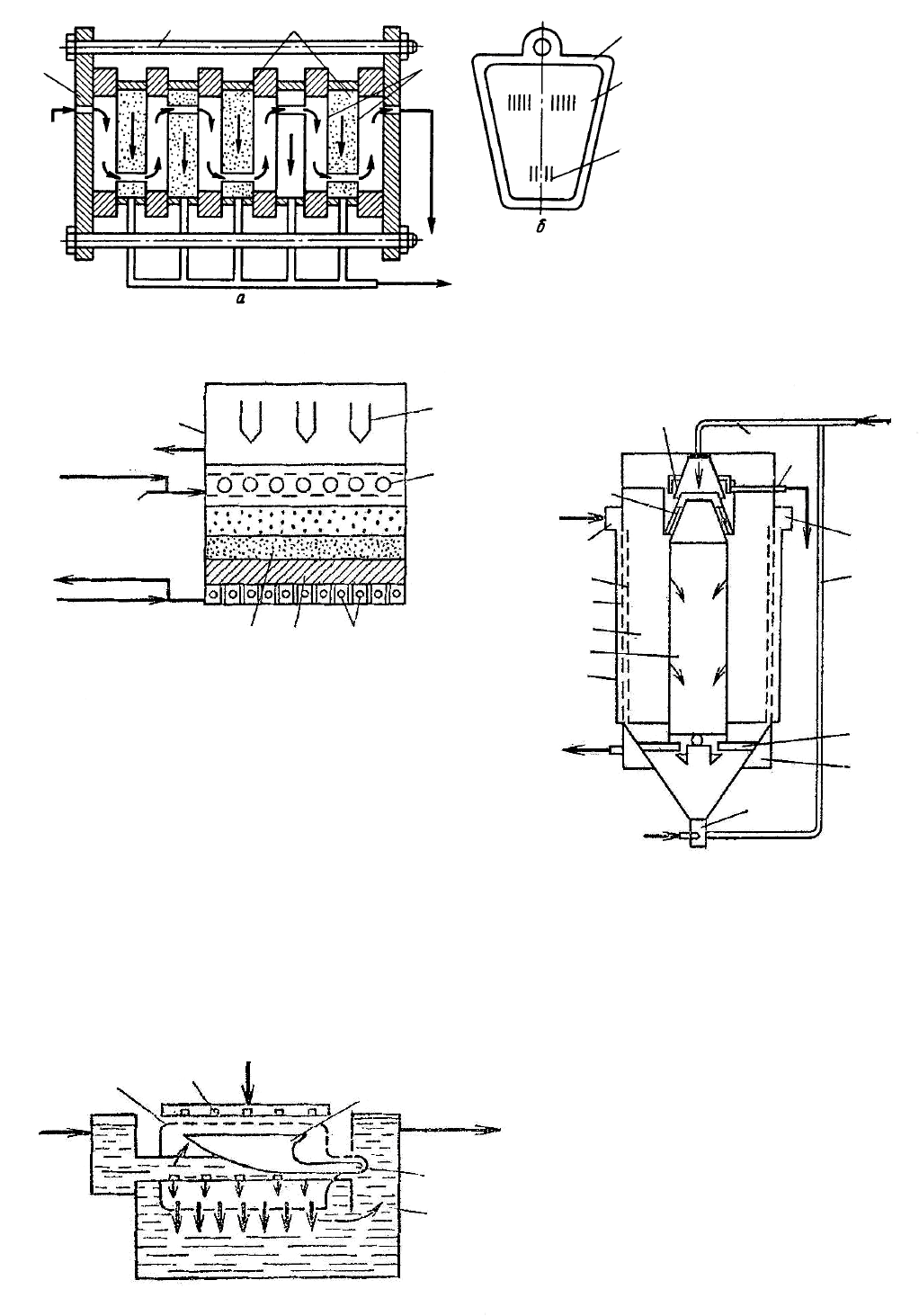

Рис. 2.39.

Мембранный

фильтр-пресс (а) и

«подложка» (б):

1 – плита, 2 – стяжной

болт, 3 – «подложка»,

4 – мембрана, 5 – от-

верстие. Потоки: I –

исходный раствор, II –

концентрат, III – очи-

щенная вода

Рис. 2.40.

Скоростной контактный фильтр:

1 – корпус, 2 – система удаления промывных вод, 3

– система подачи сточных вод, 4 – система подачи

промывных вод, 5 – пористый дренаж, 6 – фильт-

рующий (зернистый, песчаный) материал. Потоки:

I – сточная вода, II – коагулянт, III – промывная во-

да, IV – очищенная вода

Рис. 2.41. Конструкция фильтра с подвижной загрузкой:

1 – корпус, 2 – дренажная камера, 3 – средняя камера, 4 – каналы, 5 – щелевые трубы, 6 –

ввод сточной воды, 7 – классификатор, 8 – промывное устройство, 9 – труба для подачи про-

мывной воды, 10 – отвод промывной воды, 11 – коллектор, 12, 13 – трубы, 14 – кольцевой

коллектор, 15 – гидроэлеватор. Потоки: I – вода, II – сточная вода, III – промывная вода, IV –

очищенная вода

Рис. 2.42. Микрофильтр:

1 – вращающийся барабан, 2 – устрой-

ство для промывки, 3 – лоток для сбо-

ра промывных вод, 4 – труба для от-

вода промывных вод, 5 – камера для

удаления осветленной воды. Потоки: I

– сточная вода, II – промывная вода,

III – осветленная вода

II

1 2 3

I III

4

5

24

5 6 7

1

3

2

4

5

1

3

3 II I 4

Узел А

2

9

2 5

А 6 10

7

III 1 8

3 4 5 6 7 4

I

8

2

1 9

II

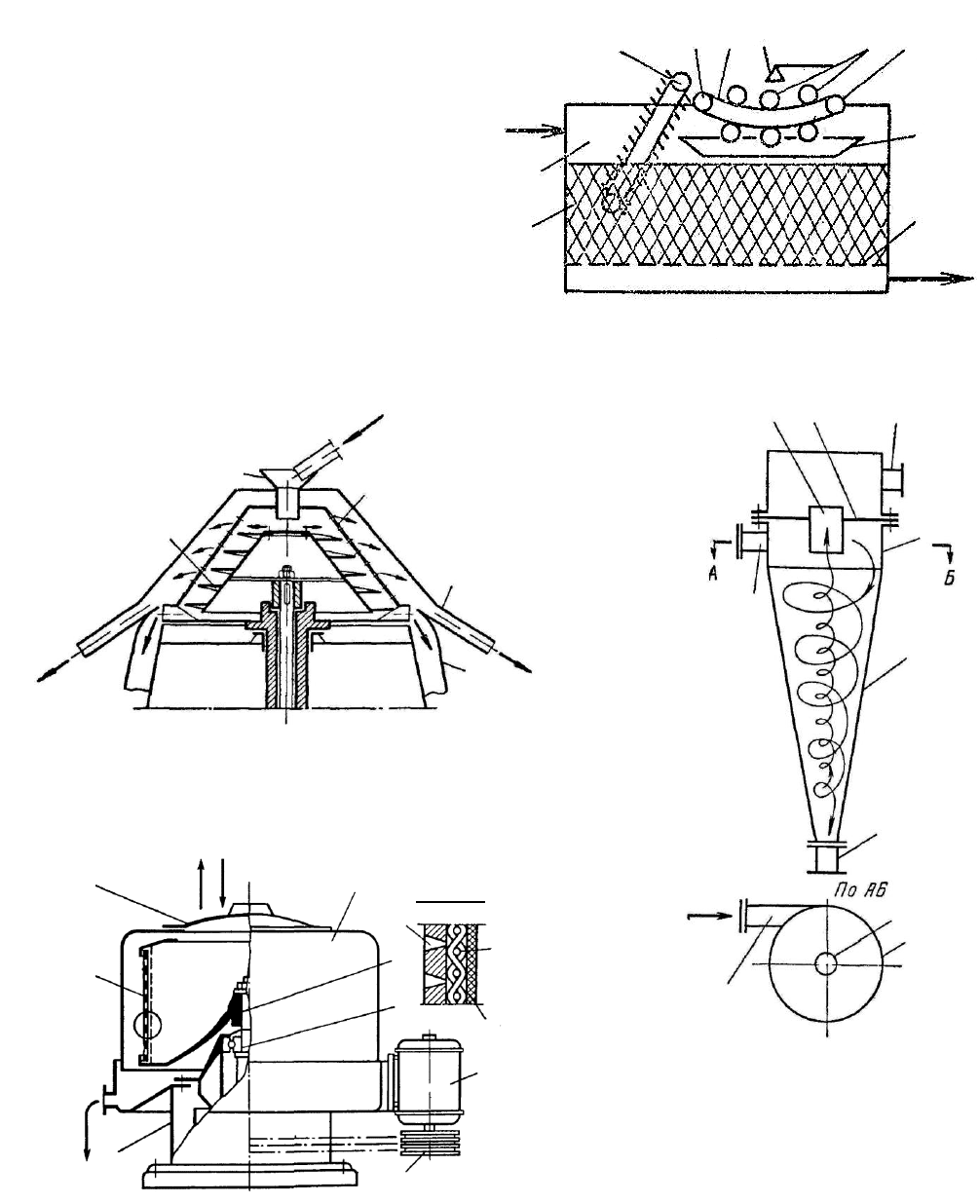

Рис. 2.43. Фильтр

с пенополиуретановой загрузкой:

1 – слой пенополиуретана, 2 – каме-

ра, 3 – элеватор, 4 – направляющие

ролики, 5 – лента, 6 – ороситель, 7 –

отжимные ролики, 8 – емкость для

регенерата, 9 – решетчатая перего-

родка. Потоки: I – сточная вода, II –

очищенная вода

Рис. 2.44. Центрифуга с инерционной выгрузкой осадка:

1 – воронка для поступления суспензии, 2 – ротор, 3 – канал для

удаления фугата, 4 – канал для удаления твердых частиц, 5 – шнек

Рис. 2.45. Гидроциклон:

1 – цилиндрическая часть корпуса, 2 – ко-

ническое днище, 3 – штуцер для подачи

суспензии, 4 – штуцер для выхода шлама, 5

– патрубок, 6 – перегородка, 7 – штуцер

для слива

Рис. 2.46. Фильтрующая центрифуга периодического действия:

1 – станина, 2 – перфорированный барабан, 3 – крышка, 4 – кожух, 5 – ступица, 6 – подшип-

ник, 7 – электродвигатель, 8 – шкив с ременной передачей, 9 – дренажная сетка, 10 – фильт-

рующая ткань. Потоки: I – суспензия, II – осадок, III – фильтрат

1

2

5

3

4

25

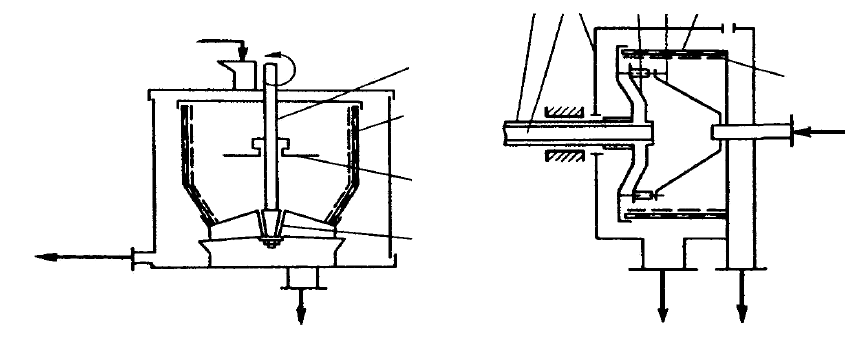

Рис. 2.47. Фильтрующая центрифуга

с гравитационной выгрузкой осадка:

1 – вал, 2 – барабан, 3 – распределительный

диск, 4 – упорная втулка. Потоки: I – сус-

пензия, II – осадок, III – фильтрат

Рис. 2.48. Центрифуга

непрерывного действия

с пульсирующей выгрузкой осадка:

1 – полый вал, 2 – шток, 3 – корпус, 4 –

поршень-толкатель, 5 – приемный конус,

6 – барабан, 7 – сито. Потоки: I – суспен-

зия, II – осадок, III – фильтрат

2.5. Разделение газовых неоднородных систем

Одной из важнейших технологических задач на производстве является

очистка отходящих газов, улавливание ценных компонентов из них, удаление

вредных примесей. Поэтому разделение газовых неоднородных систем (пыли,

аэрозолей, туманов и т.д.) относится к числу актуальных и широко распростра-

ненных химико-технологических процессов.

Различаются следующие способы «сухой» очистки газов: гравитационная

очистка, осаждение в поле инерционных (центробежных) сил и под действием

электростатических сил (электрическая очистка). Для указанных способов

предназначены разнообразные очистные аппараты: пылеуловители, циклоны,

тканевые фильтры, электрофильтры.

Отличительной особенностью способов «мокрой» очистки газовых сис-

тем является промывка газовой фазы водой или другой жидкостью. Эти спосо-

бы применяются для тонкой газоочистки в тех случаях, когда допустимы охла-

ждение и увлажнение газов. Взаимодействие между жидкостью и газом в мок-

рых пылеуловителях происходит либо на поверхности жидкой пленки, стекаю-

щей по вертикальной или наклонной плоскости, либо на поверхности капель

или пузырьков газа.

Мокрая очистка газов является высокоэффективным способом разделения

газовых неоднородных систем (в частности, эффективность очистки в скруббе-

рах Вентури составляет 98%). Кроме того, в данном случае в процессы разде-

ления газовых систем могут быть включены массообменные явления (абсорб-

ция вредных газов). Однако в результате указанных технологических операций

образуются загрязненные сточные воды, которые также нуждаются в очистке.

1 2 3 4 5 6

I

1 7

2

I

3

4

III

II III II

26

1

I II

2

3

III

3 4

II I

3

5

2 6

1

2 1 4

3

4

3

I

7

3 1 2

4

5

6

Рис. 2.49. Пылеосадительная камера:

1 – выходной канал, 2 – сборный канал, 3 –

шиберы, 4 – горизонтальная полка, 5 – двер-

цы, 6 – всасывающий канал. Потоки: I – за-

пыленный газ, II – очищенный газ

Рис. 2.50. Инерционный

жалюзийный пылеуловитель:

1 – первичный жалюзийный пылеулови-

тель, 2 – циклон, 3 – жалюзи, 4 – патру-

бок для очищенного газа, 5 – пылеотво-

дящий патрубок. Потоки: I – запылен-

ный газ

Рис. 2.51. Отстойный газоход:

1 – отбойные перегородки, 2 – сборни-

ки пыли, 3 – шиберы. Потоки: I – запы-

ленный газ, II – очищенный газ, III –

осадок

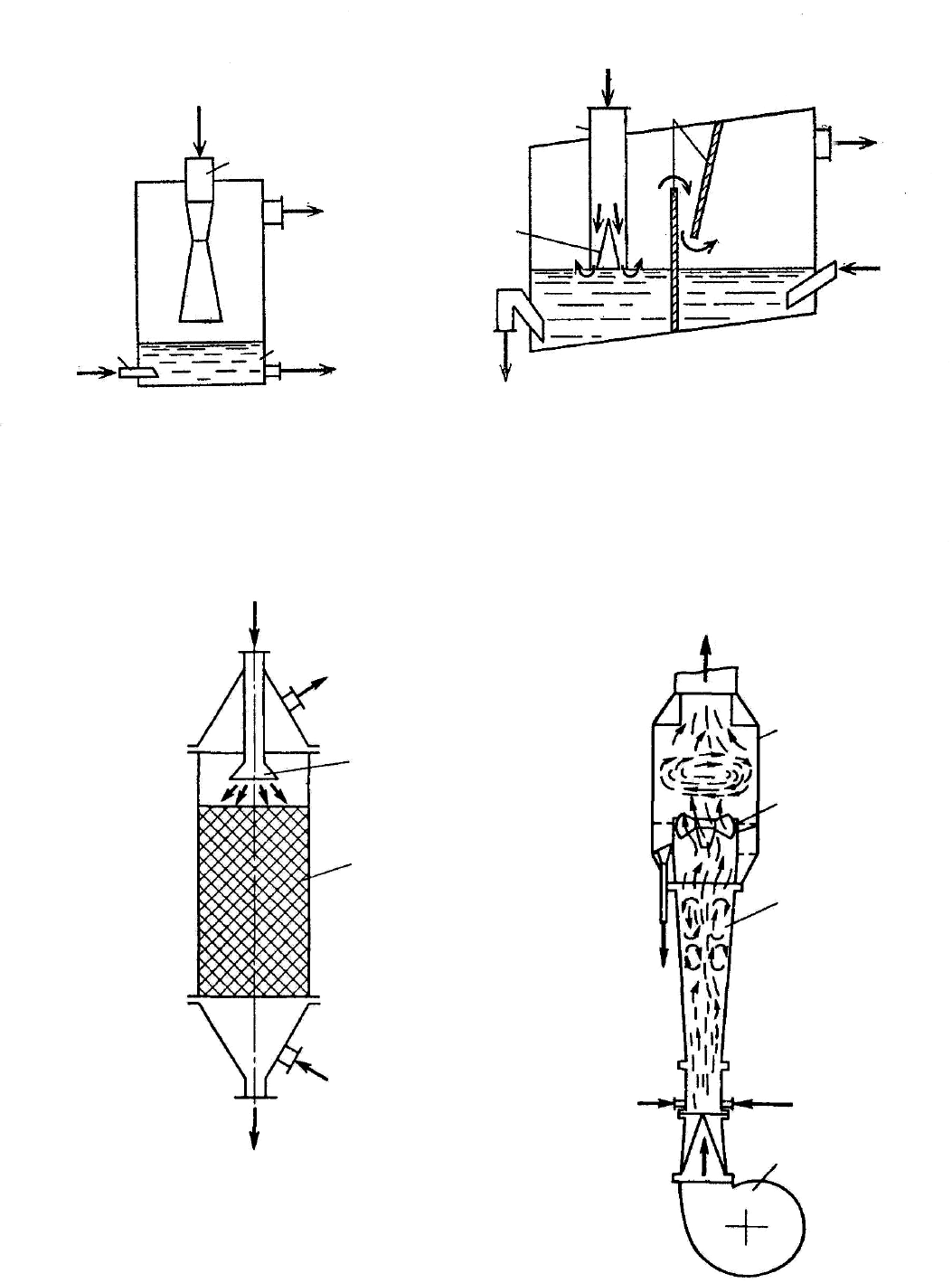

Рис. 2.52. Фильтр

непрерывного действия

с движущимся слоем зернистого

фильтрующего материала:

1 – корпус, 2 – фильтровальная пе-

регородка, 3 – фильтрующий мате-

риал, 4 – входной штуцер, 5 – вы-

ходной штуцер, 6 – затворы, 7 –

питатели

27

6

3

4

1

5

2

4

7

2

3

1

4

а б

1 2 3

4

I II

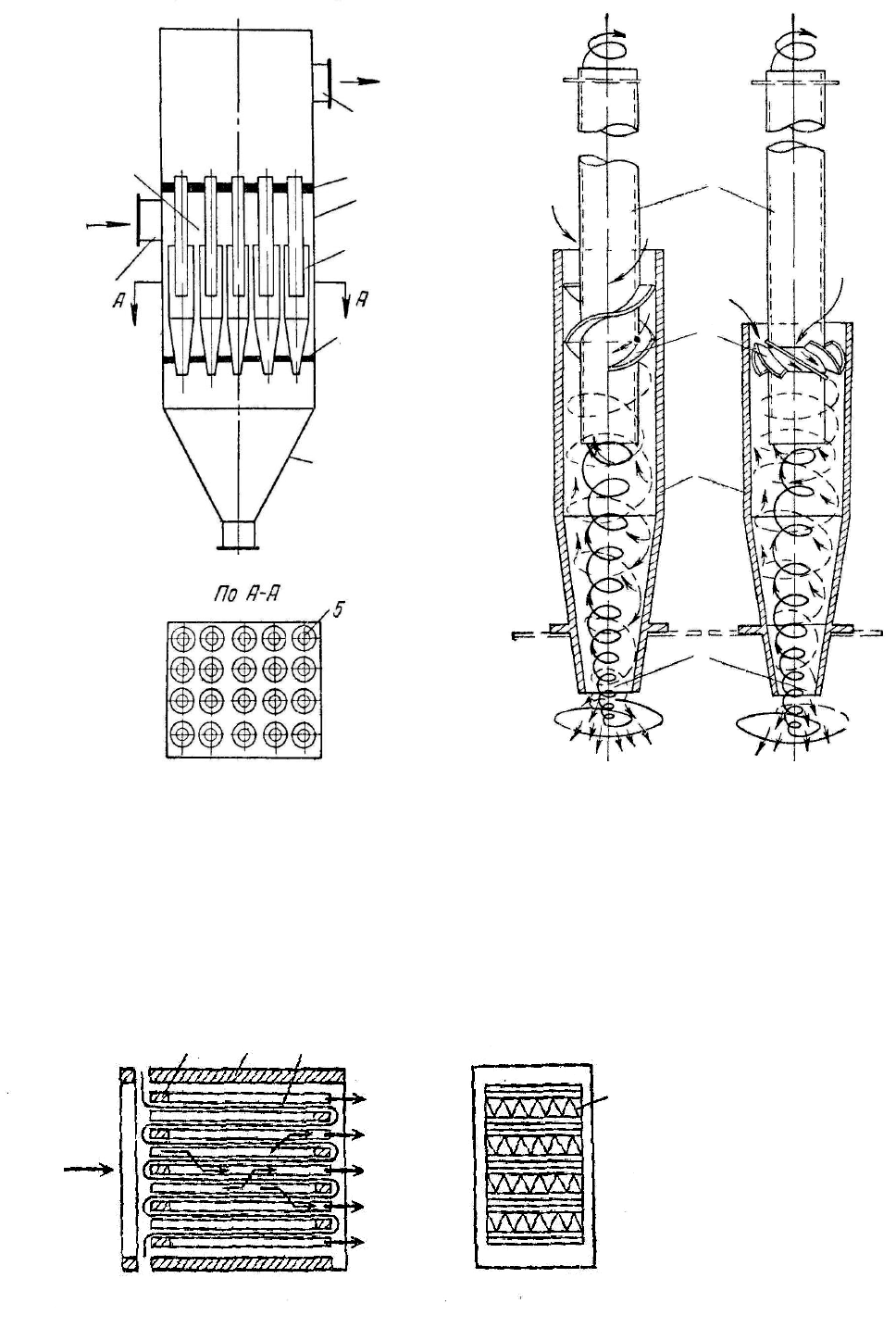

Рис. 2.53. Батарейный циклон:

1 – корпус, 2 – входной патрубок, 3 – газорас-

пределительная камера, 4 – трубные решетки, 5

– циклонные элементы, 6 – выходной патрубок

для очищенного газа, 7 – конический бункер

Рис. 2.54. Элементы

батарейного циклона:

а - «винт», б – «розетка», 1 – корпус

элемента, 2 – выхлопной патрубок, 3

– закручивающее устройство, 4 – пы-

леотводящий патрубок

Рис. 2.55.

Рамный фильтр

тонкой очистки:

1 – П-образная планка, 2 –

боковая стенка, 3 – фильт-

рующий волокнистый мате-

риал, 4 – разделитель. Пото-

ки: I – запыленный газ, II –

очищенный газ

28

5

4

9

3 1

2

6

7 8

3

2

4

3

1 6

2

5

III

1

2 II

3

4

5

I

6

7

1 2

I II

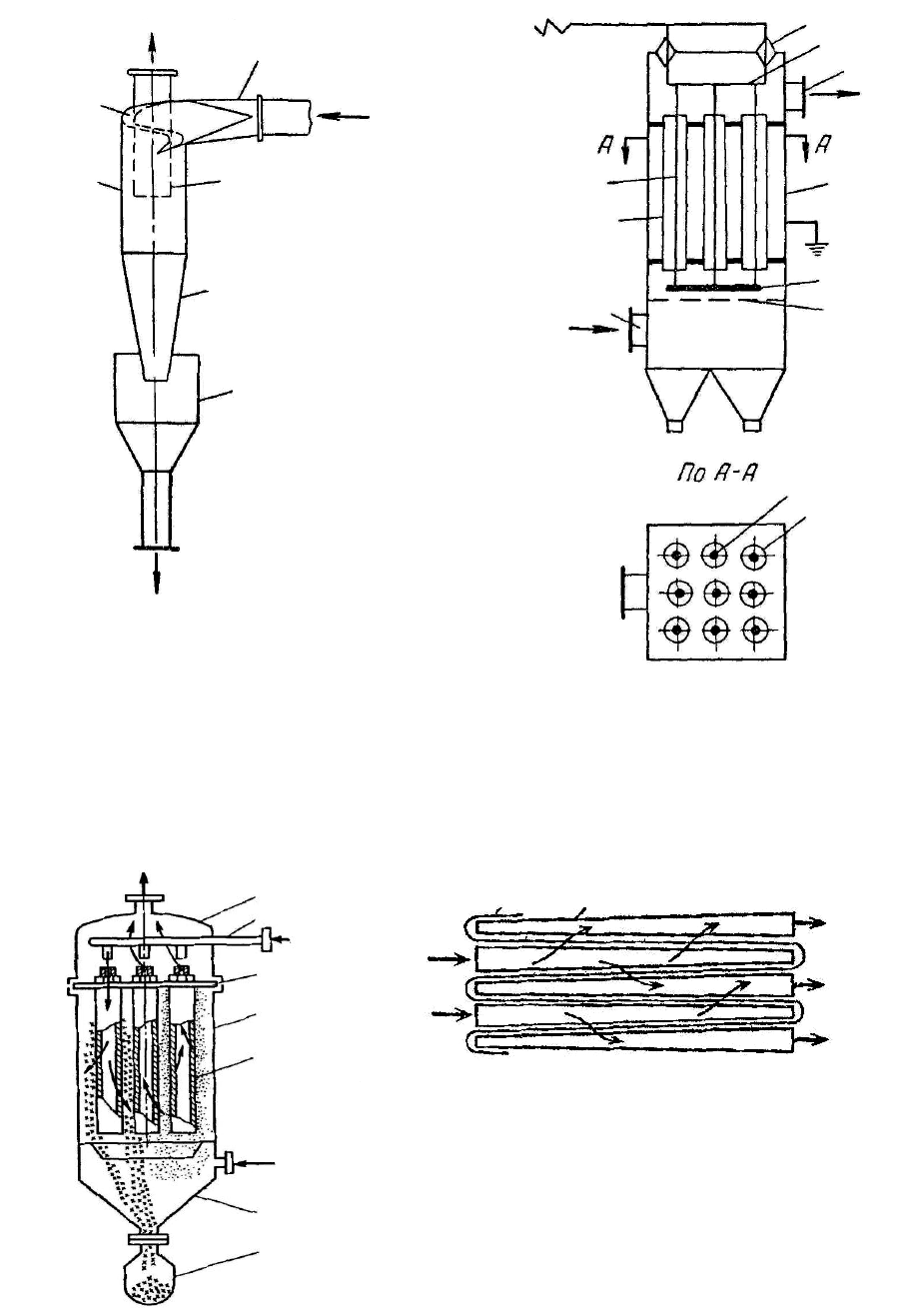

Рис. 2.56. Циклон конструкции НИИОгаз:

1 – корпус, 2 – коническое днище, 3 – крышка, 4 – вход-

ной патрубок, 5 – пылесборник, 6 – выхлопная труба

Рис. 2.57. Конструкция трубчатого электрофильтра:

1 – камера, 2 – осадительный электрод, 3 – коронирующий электрод, 4 – рама, 5 – изолятор, 6

– рама, 7 – входной газоход, 8 – распределительная решетка, 8 – выходной газоход

Рис. 2.58. Схема фильтра тонкой газоочистки

с сепараторами типа Д-КЛ:

1 – фильтрующий материал, 2 – рамка-сепаратор

клиновой формы. Потоки: I – запыленный газ, II –

очищенный газ

Рис. 2.59. Патронный фильтр:

1 – крышка, 2 – коллектор, 3 – решетка, 4 – корпус, 5 – фильтрующий элемент, 6 – днище, 7 –

пылесборник. Потоки: I – запыленный газ, II – продувка, III – очищенный газ

29

III

5

II

4

3

2

1

I

IV

III

4 5

III

2

6 4 5

2

3

I 3

2 1

1 2 7

II

I

II

а IV б IV

III III

II 6

3 4

II 2

5 1

2

I IV I

1

а б

IV IV

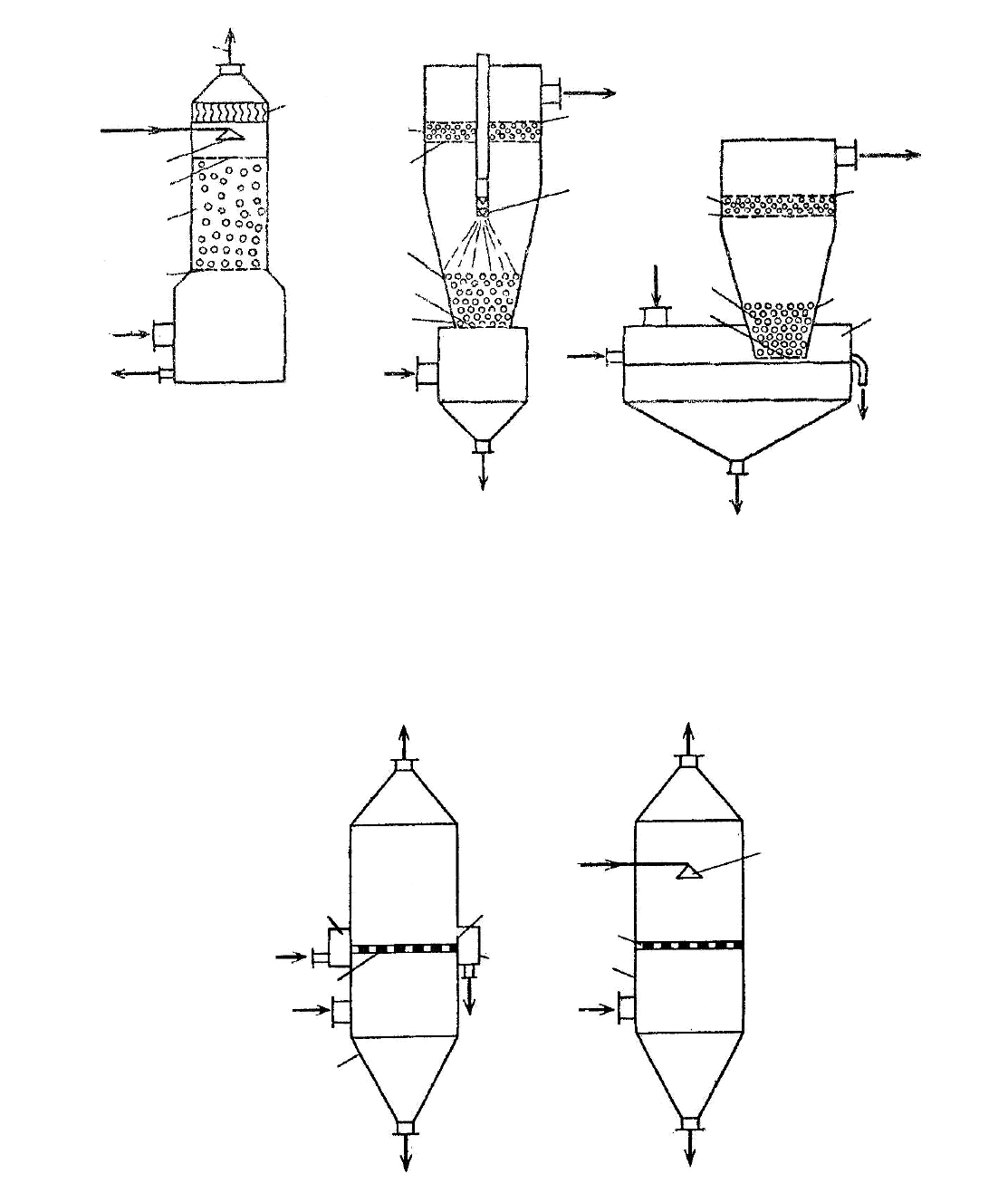

Рис. 2.60. Газопромыватель

с подвижной насадкой

(с цилиндрическим слоем):

1 – опорная решетка, 2 – шаро-

вая насадка, 3 – ограничитель-

ная решетка, 4 – оросительное

устройство, 5 – брызгоулови-

тель. Потоки: I – запыленный

газ, II – жидкость, III – очищен-

ный газ, IV – шлам

Рис. 2.61. Газопромыватели (с коническим слоем):

а – форсуночный, б – эжекционный; 1 – корпус, 2 –

опорная решетка, 3 – слой шаров, 4 – брызгоулови-

тель, 5 – ограничительная решетка, 6 – форсунка, 7 –

емкость с постоянным уровнем жидкости. Потоки: I –

запыленный газ, II – жидкость, III – очищенный газ,

IV – шлам

Рис. 2.62. Барботажные газопромыватели (пенные пылеуловители):

а – с переливной тарелкой, б – с провальной тарелкой; 1 – корпус, 2 – тарелка, 3 – приемная

коробка, 4 – порог, 5 – сливная коробка, 6 – ороситель. Потоки: I – запыленный газ, II – жид-

кость, III – очищенный газ, IV – шлам

30

II

III

1

2

I

IV

III

1

2

3

IV

I

II

4

I

1

III

3 2

II IV

I

1 3 III

2

II

IV

Рис. 2.63. Пылеуловитель

ударно-инерционного действия:

1 – входной патрубок, 2 – резервуар с жидкостью, 3

– сопло. Потоки: I – запыленный газ, II – жидкость,

III – очищенный газ, IV – шлам

Рис. 2.64. Скруббер Дойля:

1 – труба, 2 – конус, 3 – перего-

родки. Потоки: I – запыленный

газ, II – жидкость, III – очищен-

ный газ, IV – шлам

Рис. 2.65. Насадочный скруббер:

1 – разбрызгиватель, 2 – насадка. Потоки: I – запыленный

газ, II – вода, III – очищенный газ, IV – загрязненная жид-

кость

Рис. 2.66. Скруббер Вентури:

1 – разделитель, 2 – завихритель потока, 3 – труба Вентури, 4 – вентилятор. Потоки: I – за-

пыленный газ, II – вода, III – очищенный газ, IV – загрязненная жидкость