Должиков В.П. Основы программирования и наладки станков с ЧПУ

Подождите немного. Документ загружается.

51

1.10.3. Особенности разработки РТК для фрезерных

и многооперационных станков

Выбор последовательности обработки на фрезерном и многоопера-

ционном станках связан с осознанием технологических возможностей

оборудования с ЧПУ, особенностей конструкции детали, различных

технологических приемов обработки.

Прежде всего, должен быть решен вопрос о количестве установов

(положений) детали на столе станка, необходимых для полной

ее обработ-

ки фрезерованием. Первый установ, как правило, выбирается из условия

получения требуемой точности на последующих операциях (обработка

базирующих поверхностей; часто подготовку баз выполняют на преды-

дущих операциях с применением станков с ручным управлением). Второй

и последующий установы должны предусмотреть использование обрабо-

танных на предыдущих установах чистых поверхностей в качестве про

-

межуточных баз. Конечной задачей является определение схемы, обеспе-

чивающей наиболее полную обработку детали со всех сторон с наимень-

шим числом установов и с требуемой при этом оснастки. Одновременно

производится эскизное компоновочное проектирование приспособлений

для базирования и закрепления заготовки во всех положениях.

В общем случае для каждого установа детали определяется:

•

последовательность обработки по зонам детали с общими кон-

структивными особенностями (зона ребер, наружных и внутренних кон-

туров, участков плоскостей и пр.);

• последовательность обработки по ее видам (черновая, чистовая)

в каждой из зон;

• последовательность обработки отдельных элементов детали,

находящихся в данной зоне, при каждом виде обработки; требуемые ти-

поразмеры режущего

инструмента;

• совокупность элементов детали, находящихся в данной зоне и

объединенных общим инструментом, что характеризует операцию, вы-

полняемую по отдельной подпрограмме одним видом инструмента;

• возможность объединения нескольких операций и подпрограмм

в комплексную многоинструментную программу обработки для одной

установки детали (для станков, оборудованных инструментальным ма-

газином).

Последовательность обработки по всем

зонам определяется конст-

рукцией детали и заготовки. В качестве типовой последовательности

обработки по зонам для корпусной детали, изготовленной из штампо-

ванной заготовки, может быть принята следующая:

52

• обработка торцов ребер;

• обработка внутренних контуров и примыкающих к ним плос-

костей;

• обработка наружных контуров и примыкающих к ним плоскостей.

При обработке на фрезерном станке траекторию движения строят

или по центру фрезы, или строят линию эквидистантную траектории

движения центра фрезы и отстоящую от нее на величину радиуса фрезы

.

В любом случае, при построении траектории необходимо соблюдать

следующие технологические приемы:

• подход и отход инструмента от обрабатываемой поверхности

должен осуществляться по специальным траекториям вспомогательных

перемещений, обеспечивающим врезание по касательной со своевре-

менным (за 5–10 миллиметров до края заготовки) переходом холостого

хода на рабочий;

• при обработке протяженных плоских поверхностей без

уступов

применяют торцовые фрезы большого диаметра;

• при обработке поверхностей с уступами применяют концевые

фрезы. Обработку пазов и выборку колодцев малой ширины ведут кон-

цевой фрезой меньшего, чем ширина паза, диаметра. Сначала делают

проход по центру паза, оставляя припуск 1–0,2 миллиметра по обеим

сторонам, затем делают окончательный проход. Этим обеспечивается

минимальная шероховатость

. При глубине паза значительно большем,

чем диаметр фрезы, припуск по глубине делят на несколько частей;

• недопустима остановка фрезы или резкое изменение подачи в

процессе резания, когда режущие кромки соприкасаются с обрабаты-

ваемой поверхностью. В этом случае неизбежны повреждения обраба-

тываемой поверхности. Перед остановкой, резким повышением подачи,

подъемом или опусканием

инструмента необходимо обеспечить отвод

инструмента от обрабатываемой поверхности под малым углом или по

касательной;

• длина холостых (без резания) перемещений должна быть мини-

мальной;

• с целью уменьшения коробления детали и сохранения ее жест-

кости обработка колодца должна начинаться с середины, а уступа с

крайних слоев металла. Последний, чистовой, проход должен

выпол-

няться со снятием припусков не более 0,2 диаметра фрезы;

• траектория обработки торцов рёбер должна строиться так, что-

бы фрезерование наклонных ребер торцом фрезы производилась с подъ-

емом инструмента;

53

c

Рис. 1.24. Дефектный слой

в виде выемки

• с целью устранения влияния люфтов станка на точность обра-

ботки необходимо предусмотреть дополнительные петлеобразные пере-

ходы в зонах реверса, обеспечивающие выборку люфтов;

• при обработке плоскости расстояние между соседними прохо-

дами (шагами) фрезы должно выбираться с учетом перекрытия, равного

0,1 диаметра инструмента;

• при построении траектории типа «спираль» необходимо сле-

дить за перекрытием в острых углах и при необходимости назначать

дополнительные проходы по биссектрисам углов;

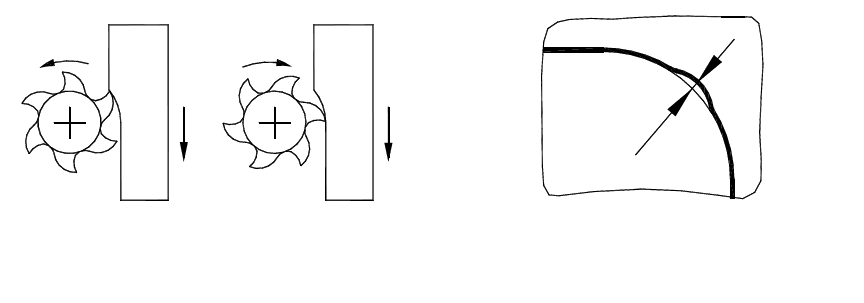

• при обработке деталей из листа, штампованных заготовок пра-

ворежущей фрезой обход наружного контура производится по часовой

стрелке, а внутреннего – против часовой для обеспечения фрезерования

с попутной подачей (рис. 1.23). Для деталей, имеющих поверхностное

упрочнение (корку) или

абразивные включения, применяется обработка

со встречной подачей.

В связи с резким изменением припуска или мгновенной остановкой

фрезы при обработке внутренних углов на поверхности детали могут

появляться дефекты в виде уступов и выемок, так называемые «зарезы»

(рис. 1.24). Для их предотвращения необходимо предусмотреть:

• при небольших усилиях резания ввести торможение до величи

-

ны в 2–3 раза меньшей, чем рабочая подача, на длине 10–15 миллимет-

ров перед точкой изменения направления движения, если это не преду-

смотрено программным обеспечением устройства ЧПУ;

• ввести дополнительную черновую обработку контура с остав-

лением припуска в углах 1–2 миллиметра;

• в случае неэффективности вышеприведенных мероприятий не-

обходимо произвести расчет усилий резания

и ввести требуемое пре-

дыскажение траектории.

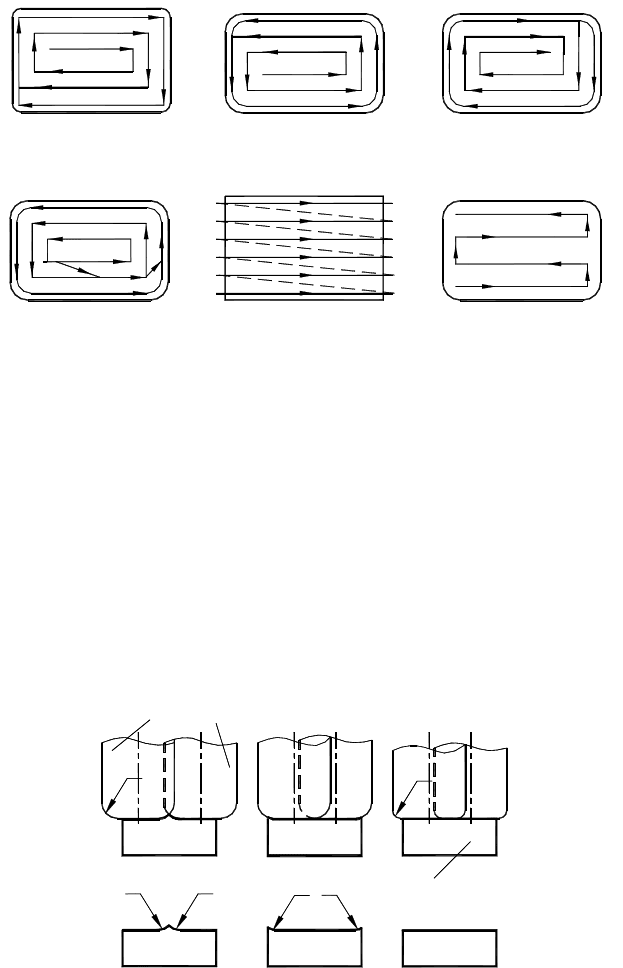

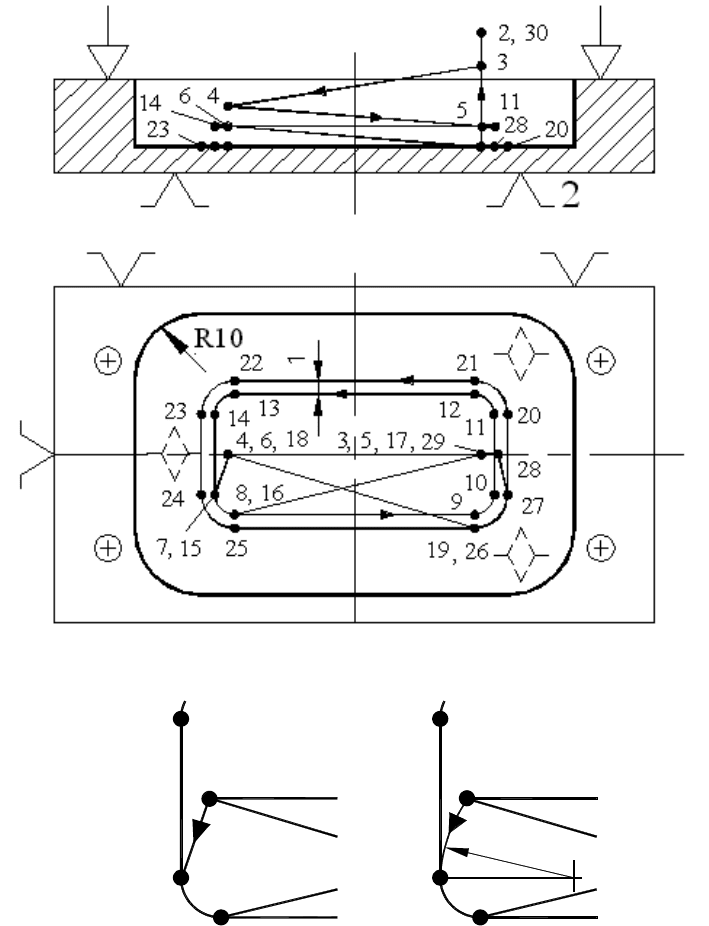

При разработке РТК пользуются общепринятыми схемами движе-

ния фрезы (рис. 1.25). Схемы по рис. 1.25, а и 1.25, в применяются при

ба

SS

n n

Рис. 1.23. Типы фрезерования:

а – встречное; б – попутное

54

обработке наружных контуров. Схемы по рис. 1.25, б, 1.25, г использу-

ются при обработке колодцев. Обработка плоскостей производится по

схемам «петля» и «зигзаг» (рис. 1.25, д и 1.25, е).

а

бв

г

де

Рис. 1.25. Схемы траекторий движения фрезы

: а – эквидистанта;

б – эквидистанта с движением по окружности; в – обратная эквидистанта

с движением по окружности; г – спираль; д – петля; е – зигзаг

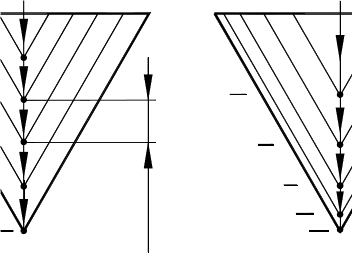

При обработке плоскостей концевой фрезой за несколько проходов

необходимо учитывать радиус скругления режущих кромок. Радиус

скругления может варьировать от 0,3 до 5 мм в зависимости от варианта

исполнения и диаметра фрезы. Без учета этого радиуса возможны по-

грешности обработки (рис. 1.26 а, б), которые можно исключить или

меньшим радиусом скругления (рис. 1.26, в) r

1

< r, или применив боль-

ший диаметр фрезы.

1

Деталь

r

r

r

Фреза

rr

r

Рис. 1.26. Погрешности учета радиуса скругления фрезы:

а – траектории не перекрываются между фрезами;

б – погрешности по краям заготовки; в – годная деталь

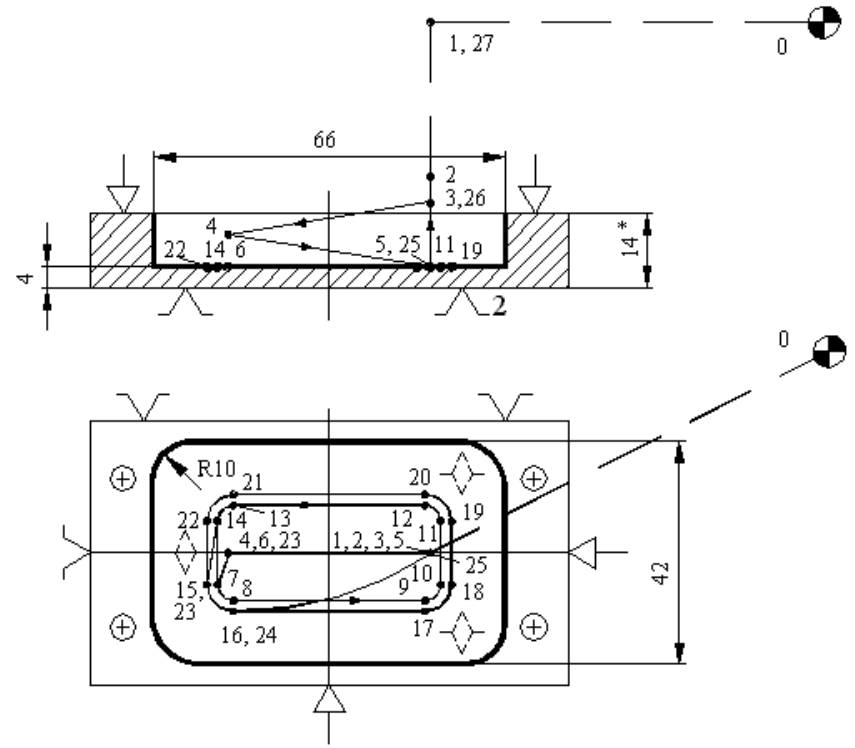

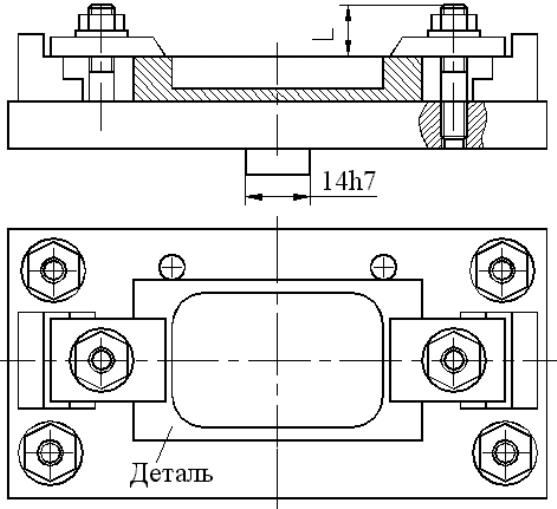

Для детали типа «Основание» разработан технологический процесс

и для операции «Фрезерная с ЧПУ» разработан операционный эскиз

(рис. 1.27). На операционном эскизе тонкими линиями показан контур

детали, жирными линиями показаны обрабатываемые поверхности.

55

Специальными значками показаны базы и прижимы. На предыдущей

операции были обработаны все наружные поверхности с размерами

90 х 50 х 14. На данной операции необходимо произвести обработку ко-

лодца с размерами согласно операционному эскизу. Учитывая, что все

размеры даны с симметричными допусками, на РТК эти размеры будут

представлены только целой частью числа. На

операционном эскизе от-

сутствуют размеры от торцов детали. Это значит, что размеры колодца

симметричны относительно осевых линий. Данный способ базирования

предполагает измерение размеров от торцов детали (рис. 1.27). В этом

случае толщины противоположных стенок в партии деталей могут быть

не равны друг другу и отличаться на величину допуска наружных раз-

меров. Для

этого случая предпочтительным является способ базирова-

ния в самоустанавливающихся призмах, у которых ось центров по

длинной стороне детали всегда постоянна. С другой стороны, на опера-

ционном эскизе проставлены размеры колодца, которые необходимо

выдержать. Значит, они являются предпочтительными, поэтому схему

базирования изменять не будем.

ΔXi

2

4

3

5

б

а

1

Рис. 1.27. Операционный эскиз для обработки внутреннего контура

на фрезерной операции

В сечении детали не дан радиус сопряжения поверхностей дна ко-

лодца и его стенок. В этом случае необходимо обратиться к стандарту

предприятия. Обычно величина радиуса составляет 0,3 мм. Для выборки

колодца из сплошного материала обычно применяют два способа. По

первому способу сверлят отверстие, равное диаметру фрезы, вводят в

него фрезу, а

затем производят фрезерование по контуру. По второму

способу врезание в металл производят по наклонной линии с углом на-

клона менее 5–15 градусов. Это лучше делать фрезой, у которой на тор-

це отсутствует центровое отверстие. Чаще всего – это двухперые фрезы.

В связи с тем, что в данном случае глубина колодца невелика, можно

использовать

второй способ (рис. 1.28).

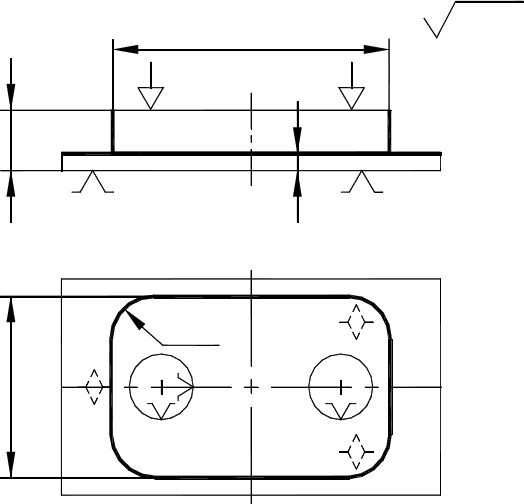

56

Рис. 1.28. Траектория движения фрезы при обработке внутреннего контура

Боковые стенки колодца сопрягаются радиусом R10. Для получе-

ния этого радиуса можно использовать фрезу диаметром 20 миллимет-

ров. Траектория движения фрезы при окончательном проходе будет

представлять собой прямоугольник. Однако точность при этом будет

невелика. При переточке фрезы данная траектория непригодна, так как

величина радиуса будет меньше, чем по чертежу. Оптимальнее будет

траектория,

предусматривающая в углах колодца движение по дуге ок-

ружности. В этом случае диаметр фрезы необходимо взять меньше, чем

2R, и обход контура в углах колодца производить по дуге окружности.

При переточке фрезы изменение диаметра можно компенсировать при-

менением коррекции на диаметр фрезы. Управляющая программа при

этом перерабатываться не будет.

Дно колодца

имеет небольшую толщину. При обработке колодца с

траекторией движения фрезы по рис. 1.28 толщина дна колодца может

быть не выдержана за счет затягивания материала детали под фрезу.

Особенно это касается тех деталей, у которых площадь дна имеет габа-

57

риты более 60 х 40 миллиметров, а толщина дна менее 4 миллиметров.

В этом случае, при обработке дна колодца делается дополнительный

проход с толщиной среза не более 1 миллиметра (рис. 1.29).

Рис. 1.29. Фрагмент фрезерной РТК

4,6

8,16

а

7,15

4,6

8,16

7,15

б

R

14 14

Рис. 1.30. Подвод фрезы к обрабатываемой поверхности (рис. 1.29):

а – под острым углом; б – по дуге окружности

Применение коррекции требует осторожности, так как станок, на-

чиная отрабатывать коррекцию, выполняет неконтролируемые переме-

щения в сторону от обрабатываемой поверхности. Если паз имеет не-

значительную ширину, фреза может врезаться в противоположную (от

обрабатываемой) поверхность. Это особенно характерно для величин

58

коррекций более 5–10 миллиметров. При отработке новых управляю-

щих программ кадры с введенной коррекцией рекомендуется отрабаты-

вать на малых подачах. Подвод и отвод фрезы производится либо под

острым углом к обрабатываемой поверхности (рис. 1.30, а), либо по дуге

окружности (рис. 1.30, б).

Во втором случае центр дуги должен находиться на нормали к об-

рабатываемой

поверхности (в одном квадранте). В опорной точке 7 был

сделан подвод фрезы. Отвод фрезы, после обхода по контуру, рекомен-

дуется выполнять не в точке 15, в которой контур замкнулся, а на неко-

тором удалении от нее, например, в точке 16.

Нулевая точка программы отстоит от приспособления вверх и в

сторону на 150–200 мм. Это

необходимо для того, чтобы при установке

заготовки и съеме готовой детали не поранить руки. Если применено ав-

томатизированное приспособление, то точка начала программы выбира-

ется также из условия безопасной работы оператора.

Для обработки данной детали было разработано простое зажимное

приспособление (рис. 1.31). При конструировании приспособлений не-

обходимо учитывать, что при достаточно больших

размерах зажимных

болтов, автоматически увеличивается вылет фрезы на величину L.

Рис. 1.31. Зажимное приспособление

Поэтому, при возможности, необходимо минимизировать размер L

либо изменять конструкцию приспособления. Данное приспособление

базируется шпонкой по пазу стола станка (размер 14h7). У некоторых

станков на столе вместо пазов сделаны точные отверстия, как, напри-

мер, у станка ИР320ПМФ4. Для базирования по точному отверстию в

59

приспособлении должен быть установлен точный короткий цилиндри-

ческий палец.

При базировании по двум отверстиям в приспособлении устанав-

ливаются два коротких пальца, один цилиндрический, второй срезан-

ный (ромбический).

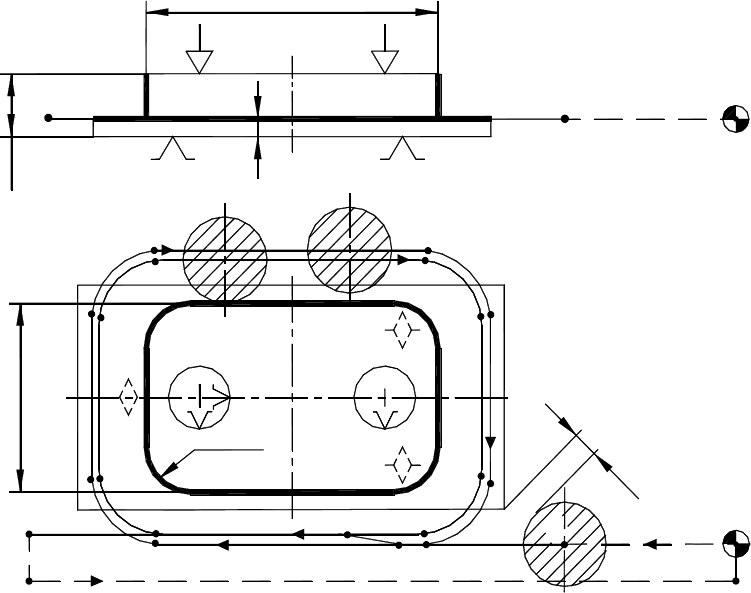

Аналогичное приспособление можно собрать из комплектов уни-

версально-сборных приспособлений, часто применяемых в мелкосерий-

ном производстве. Все вышеприведенные рассуждения применимы и

для обработки наружных

контуров. Для обработки детали по наружно-

му контуру также вначале разрабатывается операционный эскиз (рис.

1.32). Детали базируют, по возможности, по двум отверстиям. Если от-

верстия у детали отсутствуют, а технологические отверстия не допус-

каются, то прижимы устанавливают вдоль одной из более протяженных

сторон, обрабатывают противоположную сторону. Затем прижимы по-

очередно, не

допуская раскрепления детали, переустанавливают на дру-

гую сторону и продолжают обработку контура. В УП делают техноло-

гический останов, во время которого переустанавливают прижимы.

Ra 2,5

2

66±0,2

4±0,1

18*

42±0,2

R10

Рис. 1.32. Операционный эскиз на фрезерную операцию

для обработки наружного контура

При разработке РТК определяют максимальные границы заготовки,

добавляют величину радиуса фрезы, плюс 5…10 мм и фиксируют по-

ложение точки 1 (рис. 1.33) так, чтобы между заготовкой и диаметром

фрезы было расстояние L не менее 5 мм. Перемещение фрезы от точки 0

до точки 1 – ускоренное, начиная с точки 1 необходимо включить ра-

60

бочую подачу. Для увеличения точности и уменьшения шероховатости

оставляют припуск на окончательный проход 0,2…1 мм. После оконча-

тельного прохода фрезы (точки 11…20) инструмент отводится от детали

на рабочей подаче до гарантированного отсутствия контакта детали и

инструмента (точка 21). Ускоренная подача должна включаться при от-

сутствии возможности удара фрезы о заготовку при движении к нулевой

точке.

0

1

6

2

0

23

L

17

7

18

8

16

1

19

10

11

9

4

21,22

5

18*

15

R10

14

4

13

3

12

2

,20

21

22

44

66

Рис. 1.33. Траектория движения фрезы при обработке наружного контура

1.10.4. Особенности разработки РТК для сверлильных станков

При разработке РТК для сверлильных станков необходимо исполь-

зовать следующие технологические приемы:

• при невысоких требованиях к точности межцентрового расстоя-

ния применяют подготовительные функции грубого позиционирования;

• при невысоких требованиях к точности обработки одинаковых

отверстий несколькими инструментами на сверлильных станках чаще

выполняют последовательно: сначала

обрабатывают все отверстия од-

ним инструментом, затем следующим. Если требования к точности диа-

метра и формы отверстия высокие, то их стремятся делать по отдельно-