Должиков В.П. Основы программирования и наладки станков с ЧПУ

Подождите немного. Документ загружается.

121

При переходе от операции к операции технологического процесса

производится уточнение обрабатываемой заготовки. Но, с другой сто-

роны, каждая операция вносит свои погрешности, присущие применен-

ному виду обработки. В общем виде суммарная погрешность определя-

ется следующим образом:

δ

=

),,,,,,,,( НПf

фТинy

σ

ε

Σ

Δ

Δ

Δ

ΔΔ

,

где Δ

y

– погрешность, вызываемая упругими отжатиями элементов тех-

нологической системы, вследствие нестабильности сил резания; Δ

н

– по-

грешность настройки станка; Δ

и

– погрешность, вызываемая размерным

износом инструмента; Δ

т

– погрешность, вызываемая тепловыми дефор-

мациями технологической системы; ΣΔ

ф

– суммарная погрешность

формы обрабатываемой поверхности в результате геометрических по-

грешностей станка и деформаций заготовки при ее закреплении из-за

неравномерных упругих отжатий технологической системы в различ-

ных сечениях заготовки; П – попадание посторонних частиц при уста-

новке детали, приспособления или инструмента; σ – перераспределение

напряжений в заготовке при механической обработке; Н – другие

по-

грешности, связанные, например, с настройкой станка. В связи с тем,

что в большинстве случаев составляющие П, σ, Н достаточно малы, об-

щепринятой является функциональная зависимость, предложенная

В.С. Корсаковым [8]:

δ

=

()

фТиyнy

ΣΔ+Δ+Δ++Δ+Δ

22222

33

ε

При определении

величины упругих перемещений Δ

y

оперируют

понятием упругой системы СПИД (станок – приспособление – инстру-

мент – деталь). Под действием сил резания происходит перемещение

звеньев упругой системы, и фактический размер обрабатываемой детали

будет отличаться от настроечного. Значения перемещений элементов

системы СПИД зависят от жесткости упругой системы и действующих

сил резания. Станки с ЧПУ отличаются повышенной жесткостью, по-

этому

наибольшие перемещения в системе СПИД будут зависеть от

других составляющих. Например, при обработке длинных валов наи-

больший прирост суммарной величины Δ

y

даст составляющая «деталь»,

при расточке глубоких отверстий наибольшей составляющей будет «ин-

струмент».

Величину Δ

y

определяют в том сечении, в котором эта величина

является наибольшей.

122

Погрешность настройки станка Δ

н

состоит из погрешностей на-

стройки инструмента и приспособления. Величина погрешности,

свя-

занной с размерным износом инструмента Δ

и

, зависит от пары режу-

щий материал – обрабатываемый материал, метода обработки и условий

обработки. Характеристикой интенсивности размерного изнашивания

является относительный износ (u

o

) – это размерный износ (мкм), отне-

сенный к 1000 м пути резания: u

o

= 1000u/l. Зная интенсивность изна-

шивания конкретного режущего материала при обработке конкретного

материала заготовки можно прогнозировать время изменения коррекции

на инструмент и время его замены.

Температурные деформации тех-

нологической системы Δ

т

связаны с нагревом системы СПИД в ре-

зультате выделения тепла в зоне резания, из-за трения в различных уз-

лах станка, а также поступления

теплоты от внешних источников.

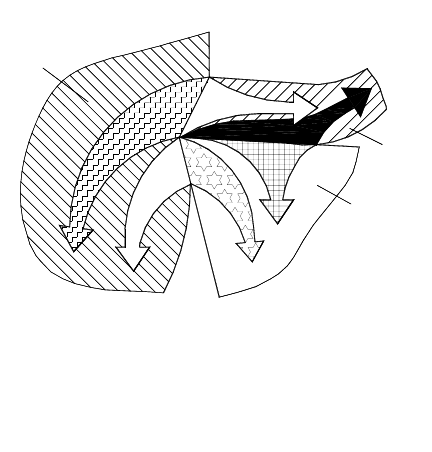

Температура в зоне резания дости-

гает 800–1000 градусов, поэтому

это основной источник теплоты.

Теплота поступает из зоны плоско-

сти сдвига ON, от трения по

перед-

ней поверхности и от трения по

задней поверхности резца

(рис. 2.32). В стружку переходит

теплота из зоны плоскости сдвига

Q

ДС

и от трения по передней по-

верхности Q

ТП

. В резец поступает

теплота от трения по передней по-

верхности Q

П

и от трения по задней

поверхности Q

З

. В изделие теплота поступает из зоны плоскости сдвига

Q

ДИ

и от трения по задней поверхности Q

ТЗ

. В зависимости от конкрет-

ных условий резания теплота может перераспределяться в ту или иную

сторону. Например, при отсутствии износа по задней грани составляю-

щие Q

ТЗ

и Q

З

незначительны по величине, но с увеличением износа эти

составляющие увеличиваются. Относительное распределение теплоты

показано на рис. 2.33. Как видно из диаграммы, при скоростях резания

более 100–150 м/мин (оптимальных для твердого сплава) основное теп-

ло из зоны резания отводится стружкой. При этом уменьшается доля те-

плоты, передающаяся в инструмент и изделие.

Основным

средством снижения температуры в зоне резания явля-

ется охлаждение. При этом возрастают требования к охлаждающей

жидкости и ее очистке. Многие зарубежные фирмы применяют специ-

1

2

3

Q

Q

Q

Q

Q

Q

тп

п

з

тз

ди

0

N

дс

Рис. 2.32. Схема теплообмена при

резании [13]:

1 – заготовка,

2 – стружка, 3 – резец

123

альное оборудование для оп-

тимальной очистки охлаж-

дающей жидкости. В совре-

менном оборудовании охлаж-

дающая жидкость поступает в

зону резания под большим

(до 10–20 атмосфер) давлением.

Задачей проектировщика

технологического процесса яв-

ляется минимизация суммар-

ной составляющей δ.

Каждый режущий инст-

румент

при резании вносит

свои погрешности. Так при то-

карной обработке основными

причинами возникающих по-

грешностей обработки могут

быть упругие и температурные деформации резца, износ инструмента.

При черновой и получистовой обработке основные погрешности возни-

кают за счет упругих деформаций системы СПИД. При чистовой обработ-

ке основные погрешности – это температурные деформации и

износ инст-

румента. Если инструмент работает в зоне наростообразования, то можно

ожидать погрешностей из-за неудовлетворительной шероховатости.

При сверлении возникают следующие

погрешности: увод сверла

от заданной оси, разбивка отверстия по диаметру, неудовлетворитель-

ная шероховатость поверхности обработанного отверстия, смещение

оси отверстия от базовой поверхности.

Увод сверла возникает из-за

продольного изгиба сверла, неплотной посадки конуса сверла в шпин-

деле станка, непараллельности оси шпинделя направляющим станка,

неперпендикулярность поверхности детали к направлению подачи свер-

ла. Основные

причины разбивки отверстия: несоосность осей хвосто-

вика и рабочей части сверла, смещение оси заборного конуса относи-

тельно хвостовика, неравенство режущих кромок при заточке, биение

оси шпинделя станка. При обработке резцами основные погрешности

возникают за счет изгиба державок под действием сил резания, размер-

ного износа и температурных деформаций.

Погрешность технологической оснастки в значительной мере

зави-

сит от погрешностей компонентов УСП. Исследования [4] показывают,

что один из самых важных компонентов УСП – координатная плита, с

течением времени теряет свои эксплуатационные показатели. Это свя-

зано с несовершенством технологии изготовления координатных плит.

20

теплоты, %

Относительное количество

0

100

400300200 500

Теплота резца

60

40

80

100

стружки

Теплота

Скорость резания, м/мин

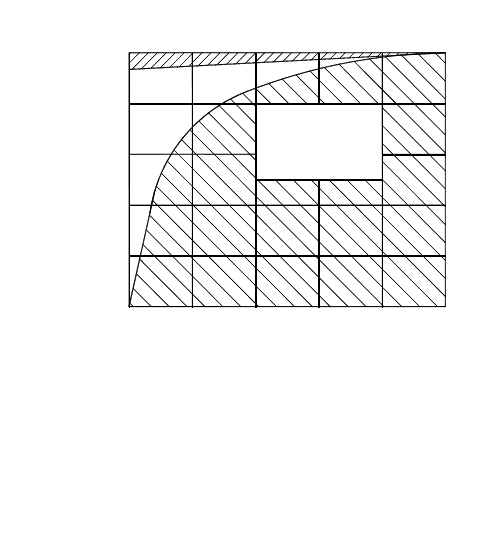

Рис. 2.33. Диаграмма относительного

распределения тепла [12]:

Обрабатываемый материал сталь Ст.40,

режущий материал – Т15К6, γ = –10°,

α = 10°, S = 0,218 мм/об, t = 2 мм

124

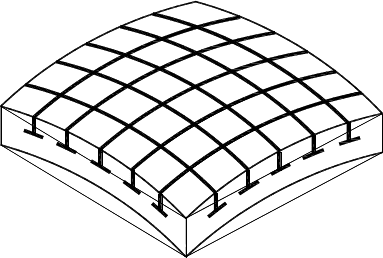

Рис. 2.34. Отклонение формы поверхностей координатной плиты

В течение их длительной эксплуатации происходит релаксация на-

пряжений, и плита изгибается выпуклостью в сторону сетки Т-образных

пазов (рис. 2.34). Выпуклость может составлять 0,3…1,4 мм. До уста-

новки приспособления на координатную плиту ее необходимо прове-

рить на точность.

125

3. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Что такое технологическая подготовка станков с ЧПУ?

2.

Определите последовательность разработки маршрутной техно-

логии?

3.

Перечислите этапы операционного технологического процесса.

4.

С какой целью в машиностроении применяются системы

CAD/CAM?

5.

Что такое числовое программное управление оборудованием?

6.

Для чего делают upgrade устройств ЧПУ?

7.

Какова структура управляющей программы для станка с ЧПУ?

8.

Для какого станка можно применить формат кадра УП:

N03G2X+024Y+024Z+024I+024J+024K+024S04F03T02M2*?

9.

Докажите необходимость применения подготовительных функ-

ций G40 – G52.

10.

Определите преимущества использования функций G53 – G59.

11.

Особенности высокоточного позиционирования.

12.

В чем особенности программирования постоянных циклов?

13.

Для чего на фрезерном станке с ЧПУ может быть применена

функция М19?

14.

Для чего необходимы расчетно-технологические карты?

15.

Порядок обработки поверхностей при точении.

16.

Почему при обработке заготовок необходимо делать несколько

проходов для получения поверхностей заданных размеров?

17.

Для чего центруют заготовки при точении?

18.

Последовательность обработки поверхностей корпусных деталей.

19.

Особенности обработки корпусных деталей.

20.

Какую схему траектории движения фрезы применяют при обра-

ботке наружной плоскости?

21.

Какие погрешности могут быть при фрезеровании колодцев?

22.

Как производить врезание фрезы при обработке колодцев?

23.

Где находится нуль токарного и многооперационного станков?

24.

В каком месте выбирается нулевая точка программы?

25.

Как производится подход к обрабатываемому контуру при фре-

зеровании стенок колодца?

26.

На каком расстоянии до заготовки включается рабочая подача?

27.

Последовательность обработки точных отверстий на сверлиль-

ных станках.

126

28. Чем отличается линейная интерполяция от круговой?

29.

Как вычисляются размерные перемещения при задании разме-

ров в приращениях? В абсолютных значениях?

30.

Как определяется положение центра дуги окружности при про-

граммировании круговой интерполяции?

31.

С какой целью в управляющую программу вводят плавающий

нуль?

32.

Разработайте фрагмент УП для фрезерования окружности диа-

метром 100мм.

33.

Чем отличается способ задания плавающего нуля в станке

СТП220АП от станка СТП220ПР?

34.

Для чего снимают неравномерный припуск при нарезании резь-

бы резцом?

35.

Какие размеры записывают в память коррекций при програм-

мировании коррекций?

36.

Как программируются подпрограммы?

37.

Порядок разработки карты наладки для станка с ЧПУ.

38.

Последовательность настройки станка на обработку заданной

детали.

39.

Перечислите требования к станочным приспособлениям.

40.

Достоинства универсальных станочных приспособлений?

41.

Как базируется приспособление на столе станка?

42.

Эксплуатационные свойства приспособлений?

43.

Как базируется заготовка в приспособлении?

44.

Чем отличается базирование прутка от базирования штучной

заготовки в токарном патроне?

45.

Как закрепляется заготовка на столе многооперационного станка?

46.

Перечислите номенклатуру режущего инструмента, применяе-

мую в токарных станках.

47.

Перечислите способы повышения качества режущего инстру-

мента.

48.

В чем и как устанавливается режущий инструмент?

49.

Как производится настройка режущего инструмента вне станка,

и с какой целью ее выполняют?

50.

Как производится отладка УП на станке с ЧПУ?

51.

Какими методами можно получить отверстие диаметром 20

миллиметров с точностью по 7-му квалитету?

127

52. Состав технологических погрешностей при обработке на метал-

лорежущих станках.

53.

Как учесть погрешности системы СПИД на этапе подготовки УП?

54.

Как повлияет износ резца на размеры полученной детали?

55.

Изменятся ли размеры детали (изготовленной согласно чертежу

и измеренной непосредственно на станке тотчас после отработки про-

граммы) через 1 час после снятия со станка?

128

4. СПИСОК ЛИТЕРАТУРЫ

1. Брон А.М. Обработка корпусных деталей на многоцелевых стан-

ках с ЧПУ: учеб. пособие для слушателей заочных курсов повышения

квалификации ИТР по обработке на станках с программным управлени-

ем. – М.: Машиностроение, 1986. – 48 с.

2. Гжиров Р.И., Серебреницкий П.П. Программирование обработ-

ки на станках с ЧПУ: справочник. – Л.: Машиностроение. Ленингр

. отд-

ние, 1990. – 588 с.: ил.

3. Дерябин А.Л., Эстерзон М.А. Технология изготовления деталей

на станках с ЧПУ и в ГПС: Учебное пособие для машиностроит. техни-

кумов. – М.: Машиностроение, 1989. – 288 с.: ил.

4. Ильицкий В.Б., Микитянский В.В., Сердюк Л.М. Станочные

приспособления. Конструкторско-технологическое обеспечение экс-

плуатационных свойств. – М.:

Машиностроение, 1989. – 208 с.: ил.

5. Инструмент для станков с ЧПУ, многоцелевых станков и ГПС /

И.Л. Фадюшин, Я.А. Музыкант, А.И. Мещеряков и др. – М.: Машино-

строение, 1990. – 272 с.: ил. – (Б-ка инструментальщика).

6. Ковшов А.Н. Технология машиностроения: учебник / А.Н. Ков-

шов. – 2-е изд., испр. – СПб.: Лань, 2008. – 320 с.: ил.

7.

Колка И.А., Кувшинский В.В. Многооперационные станки. –

М.: Машиностроение, 1983. – 136 с.: ил. – (Б-ка станочника).

8. Корсаков В.С. Основы технологии машиностроения

: yчебник

для вузов. – М.: Высшая школа, 1974. – 336 с.: ил.

9. Кузнецов Ю.И. Технологическая оснастка для станков с ЧПУ и

промышленных роботов: учеб. пособие для машиностроительных тех-

никумов. – М.:

Машиностроение, 1987. – 112 с.: ил.

10. Марголит Р.Б. Эксплуатация и наладка станков с программным

управлением и промышленных роботов: учеб. пособие для машино-

строительных техникумов. – М.: Машиностроение, 1991. – 272 с.: ил.

11. Мартынов А.К., Лившиц В.И. Автоматизация мелкосерийного

механообрабатывающего производства на базе станков с ЧПУ. – Томск:

Изд-во Томск. ун-та, 1984. – 230 с

.

12. Полетика М.Ф. Теория резания металлов: учеб. пособие для

студентов-заочников по специальности 0501. Выпуск 1. – Томск: ТПИ,

1974. – 186 с.

13. Резников А.Н. Теплофизика резания. – М.: Машиностроение,

1969. – 288 с.

129

14. Сосонкин В.Л., Мартинов Г.М. Методика программирования

станков с ЧПУ на наиболее полном полигоне вспомогательных G-

функций // www.kodges.ru

15. Сосонкин В.Л. Программное управление технологическим обо-

рудованием: учебник для вузов по специальности «Автоматизация техно-

логических процессов и производств». – М.: Машиностроение, 1991. –

512 с.: ил.

16. Схиртладзе А.Г. Работа оператора на

станках с программным

управлением: учеб. пособие для проф. учеб. заведений. – 2-е изд., сте-

реотип. – М.: Высш. шк.; Изд. центр «Академия», 1998. – 175 с.: ил.

17. Черноморский И.С., Эстерзон М.А. Принципы построения опе-

рационной технологии обработки деталей на токарных станках с ЧПУ –

Труды республиканской научно-технической конференции: Интенсифи-

кация процессов механической

обработки путем применения станков с

программным управлением и обрабатывающих центров, вып. 1. – Киев,

УкрНИИНТИ, 1972. – С. 49–55.

130

5. ПРИЛОЖЕНИЯ

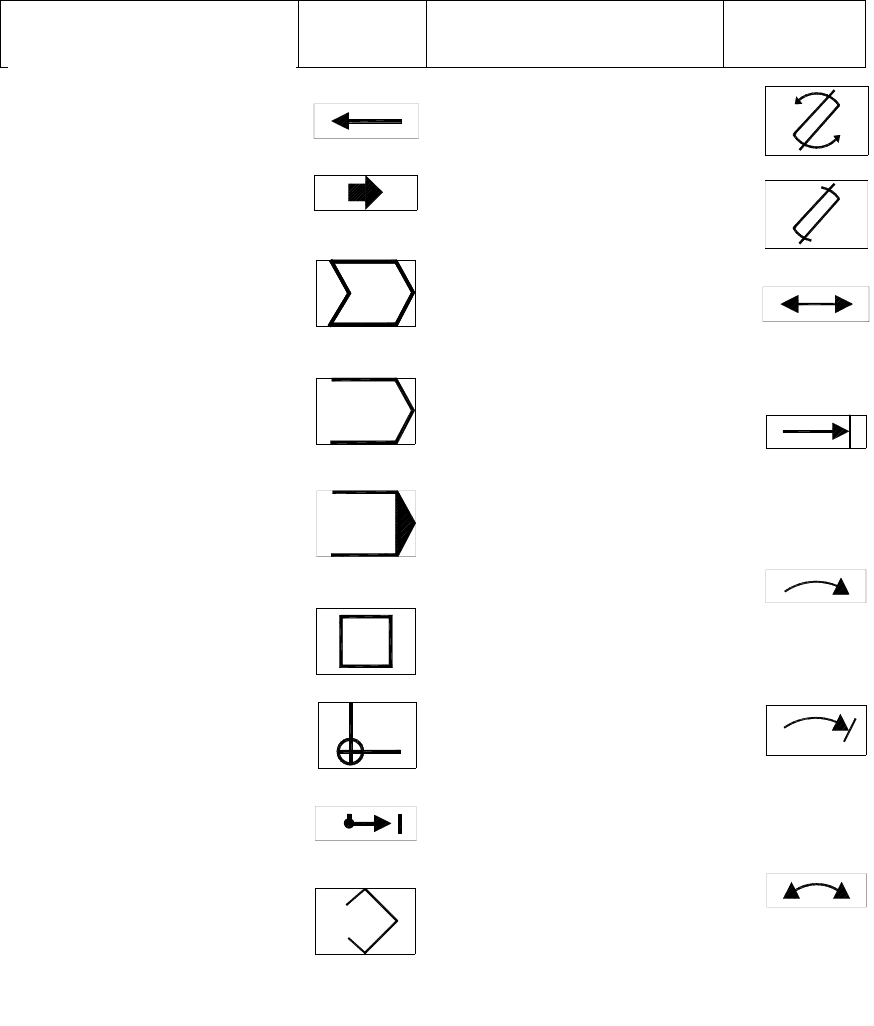

5.1. Базовые символы на пультах управления УЧПУ

(ГОСТ 24505-80)

Таблица 5.1

Смысловое значение

символа

Символ Смысловое значение

символа

Символ

Направление движе-

ния

Функциональная

стрелка

Носитель данных

Управляющая про-

грамма

Отработка управ-

ляющей программы

Кадр управляющей

программы

Фиксированная точ-

ка

Коррекция

Память

Замена

Редактирование

Прямолинейное не-

прерывное движение

в двух направлениях

Ограничение прямо-

линейного движения

Непрерывное враща-

тельное движение в

одном направлении

Ограничение враща-

тельного движения

Непрерывное враща-

тельное движение в

двух направлениях