Бродов Ю.М. Родин В.Н. Ремонт паровых турбин

Подождите немного. Документ загружается.

управления — 3210 об/мин.

При любой конструкции механизма управления регуля-

тор скорости должен начинать прикрывать регулирующие

клапаны при частоте вращения ротора 2700 об/мин, а нижний

предел синхронизации должен быть в пределах 2850...2910

об/мин. При помощи механизма управления частота враще-

ния ротора должна плавно изменяться до верхнего предела

регулирования 3210 об/мин.

Грузовые центробежные

регуляторы не применяются на

современных турбинах, так как имеют много недостатков.

Основными недостатками являются:

• большая инерционность из-за значительной массы гру-

зов;

• высокая нечувствительность, так как в шарнирах, на-

груженных достаточно большими силами, возникают до-

вольно значительные силы трения;

• редукторное соединение регулятора с валом турбины,

которое также снижает надежность работы.

В процессе эксплуатации у грузовых регуляторов в ос-

новном изнашиваются шарнирные соединения, подвижные

штоки и их направляющие. Кроме того, может появиться ос-

таточная деформация пружин, что

недопустимо. В процессе

ремонта при обнаружении остаточной деформации пружины

необходимо заменить на новые. При установке новых пру-

жин обычно снимают зависимость между усилием на пружину и ее деформацией. Для определения остаточных напряжений

в пружине следует замерить ее свободную длину до испытаний, а затем сжать ее до соприкосновения витков и выдержать в

таком состоянии в течение 24 часов. После освобождения пружины снова измерить ее длину. После ремонта регулятора ско-

рости все детали регулятора должны свободно перемещаться от руки (до установки пружины). После сборки регулятор не-

обходимо испытать на стенде.

13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

Датчики этого типа получили широкое применение, так как обладают минимальной инерционностью и практически ну-

левым трением. Диапазон их работы находится в пределах от 300 до 3400 об/мин поэтому они называются всережимными.

На рис. 13.8 в качестве примера такого датчика показана конструкция широко распространенного регулятора скорости РС-

3000, применяемого на турбинах ЛМЗ.

Датчик крепится консольно на валике 7, который связан шлицевым соединением с ротором турбины (шлицевое соеди-

нение применяется для того, чтобы осевые перемещения ротора не передавались на регулятор). Грузы 7, 8 укреплены на

гибкой стальной ленте 5, которая крепится к корпусу 2 пластинками 10 и болтами 9. Пружина 4, укрепленная средней ча-

стью в кронштейне 3, стягивает грузы 7, 8. На выпуклой части

ленты по оси валика крепится отбойная пластина (муфта) 6,

регулирующая слив рабочей жидкости из сопла 11 следящего золотника. При повышении частоты вращения ротора грузы

под воздействием центробежной силы растягивают пружину и деформируют гибкую ленту. В результате пластина 6 отходит

от сопла 11, увеличивая зазор а, который восстанавливается за счет перемещения следящего золотника. При перемещении

золотник своими регулирующими кромками перекрывает соответствующие окна, меняя сливы через них, тем самым переда-

вая команду в последующие звенья. При достижении верхнего диапазона работы регулятора пластина 6 ложится на упор в.

Ход пластины должен быть 13+0,5 мм.

Обычно в процессе эксплуатации у таких регуляторов изнашивается отбойная пластина. Разрушение ленты бывает дос-

таточно редко.

При обнаружении износа отбойной пластины ее необходимо заменить. Замену можно производить в условиях станции.

Замена ленты должна производиться специализированными ремонтными предприятиями. После замены ленты обязательно

производятся настройка и снятие характеристики регулятора на испытательном стенде.

13.3.4.3. Гидродинамические датчики

Гидродинамические датчики широко применяются в системах регулирования турбин ТМЗ, КТЗ, ХТЗ. Они представляют

собой центробежные импульсные насосы. Если такой насос служит только измерителем скорости, то его называют

импел-

лером. Давление на напоре импеллера изменяется пропорционально квадрату скорости, затем это изменение давления вос-

принимается специальными приемщиками импульса. На турбинах производства ТМЗ таким приемщиком является мембран-

но-ленточный датчик.

Преимущество таких регуляторов заключается в том, что они не имеют трущихся частей, нечувствительны к осевым

смещениям ротора, не требуют применения редуктора. Однако применение таких регуляторов требует дополнительной за-

траты мощности.

Единственным недостатком импеллера является возможная пульсация давления на выходе. Для снижения пульсации

давления за импеллером его колесо на турбинах ТМЗ выполнено в виде диска с радиальными сверлениями. Такая форма ка-

налов уменьшает возможность образования завихрений в потоке и, следовательно, пульсаций давления. Для большей ста-

бильности давления во всасывающей камере импеллера масло

к ней подводится из линии смазки и давление поддерживается

равным 0,01...0,02 МПа за счет установки дроссельных шайб на ее входе и выходе.

При ремонте импульсных насосов необходимо уделить особое внимание состоянию уплотнений, так как при увеличении

зазора снижается давление, создавае-

мое импеллером, что в свою очередь

приводит к повышенной пульсации на

напоре и всей системы в целом.

Основными повреждениями яв-

ляются износ баббитовой заливки

уплотнительных колец и механиче-

ский износ их посадочных поверхно-

стей.

При ремонте внутренние поверх-

ности уплотнительных колец переза-

ливаются и растачиваются под нуж-

ный размер. При ревизии насосов

следует также обратить внимание на

состояние отверстий для выпуска воз-

духа из верхних точек напорных ка-

мер.

Мембранно-ленточные датчи-

ки

. Как уже говорилось выше, такие

датчики нашли широкое применение

в качестве приемщика импульсов в

гидродинамических системах регули-

рования скорости.

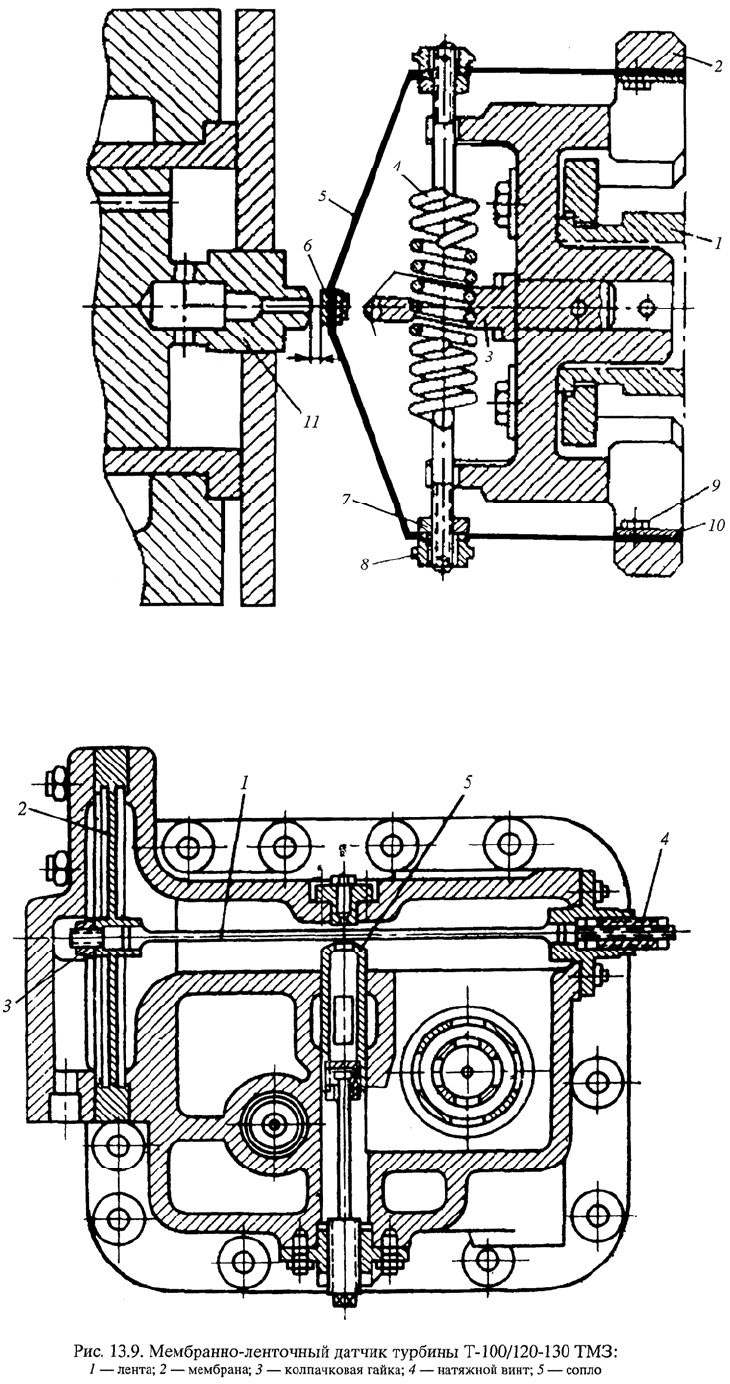

На рис. 13.9 представлен мем-

бранно-ленточный датчик турбины Т-

100-130ТМЗ. Эти датчики очень на-

дежны в эксплуатации, так как не

имеют трущихся и вращающихся

частей, очень просты в настройке и

стабильны в работе. Во многих слу-

чаях не требуется производить их

настройку во время ремонта.

В мембранно-ленточных системах ис-

пользуется свойство гибкой ленты

1 те-

рять устойчивость при увеличении про-

дольной нагрузки выше так называемой

критической силы. При потере устойчи-

вости средняя часть ленты искривляется в

поперечном направлении. Поперечное

перемещение ленты в 7...10 раз больше

вертикальных перемещений мембраны

2,

которая с помощью колпачковой гайки

3

жестко соединена с одним концом ленты.

Сама мембрана устанавливается в корпусе

и накрывается крышкой, в которой имеет-

ся отверстие для подвода импульсного

масла от импеллера. Второй конец ленты

закрепляется в корпусе при помощи на-

тяжного винта

4, имеющего наружную и

внутреннюю резьбы. Во внутреннюю

резьбу вворачивается хвостовик ленты,

наружная резьба вворачивается в корпус.

Шаг наружной резьбы на 0,25 мм больше

шага внутренней резьбы, поэтому за один

оборот винта хвостовик ленты проходит

0,25 мм. При вращении натяжного винта

по часовой стрелке лента перемещается в

сторону мембраны, за счет этого создает

-

ся предварительное сжатие ленты до кри-

тического состояния. При изменении дав-

ления на мембрану лента изгибается,

вследствие чего изменяется зазор между лентой и соплом

5, которое устанавливается перпендикулярно ленте в средней ее

части. К соплу через тангенциальные окна золотника промежуточного усиления подводится напорное масло. Изменение

слива из сопла ведет к изменению давления в камере золотника, вследствие чего золотник перемещается.

Ремонт мембранно-ленточных датчиков. Как уже говорилось выше, мембранно-ленточные датчики очень надежны,

однако в процессе эксплуатации на ленте или мембране могут появиться трещины. В редких случаях наблюдается остаточ-

ная деформация ленты. Дефектные ленты и мембраны необходимо заменить на новые. При замене мембраны необходимо

Рис. 13.8. Регулятор скорости ЛМЗ типа РС-3000:

1 — валик; 2 — корпус; 3 — кронштейн; 4 — пружина; 5 — лента; 6 — отбойная

пластина;

7, 8 — грузы; 9 — болты; 10 — пластины; 11 — сопло

проверить параллельность полотна ленты и торца сопла (непараллельность не должна превышать 0,1 мм). При замене ленты

проверку параллельности можно не производить. Посадка направляющих ленты в мембране и корпусе должна строго соот-

ветствовать требованиям чертежа.

Сборка мембранно-ленточной системы производится в следующем порядке:

— вставить ленту в мембрану и затянуть колпачковую гайку, пока плоский торец ленты не упрется в мембрану;

— отвернуть колпачковую гайку на 3 мм и легкими ударами сдвинуть ленту в обратную сторону до упора гайки в мем-

брану;

— навернуть натяжной винт на хвостовик ленты и далее в корпус (перед завинчиванием винта желательно установить в

специальное отверстие индикатор часового типа для проверки прогиба ленты и соплом дать прогиб ленты 0,03...0,05 мм);

— при завинчивании винта в корпус лента начнет перемещаться в сторону мембраны до упора в нее (при этом зазор ме-

жду колпачковой гайкой и мембраной начнет увеличиваться), момент упора ленты в мембрану фиксируется индикатором и

зазором между колпачковой гайкой и мембраной, зазор должен быть снова 3 мм;

— затянуть колпачковую гайку до упора (между гайкой и мембраной должна быть установлена прокладка из отожжен-

ной красной меди);

— натяжным винтом установить необходимое сжатие ленты и застопорить контргайки.

После сборки мембранно-ленточной системы необходимо провести ее тарировку, которая заключается в снятии зависи-

мости прогиба ленты от давления на мембрану без подачи масла на сопло. Если эта зависимость прямолинейна и разница

между прямым и обратным ходом не превышает 0,01...0,02 мм, то система допускается для дальнейшей наладки.

13.3.5. Ремонт автоматов безопасности

Автомат безопасности, устанавливаемый на турбине, служит для ее защиты от чрезмерного повышения частоты враще-

ния ротора. Как уже говорилось, автомат безопасности, согласно ПТЭ, настраивается на срабатывание при НО... 112 % но-

минальной частоты вращения или на величину, указанную заводом-изготовителем. Широко распространены астатические

центробежные регуляторы двух типов:

— бойковый;

— кольцевой.

На рис. 13.10 изображен

автомат безопасности бойкового типа. Боек 1 выполнен

так, что его центр тяжести смещен относительно оси вала турбины

4 на величину е.

При вращении вала турбины на боек действует центробежная сила, стремящаяся сме-

стить его через направляющее отверстие во втулке

2. До определенной частоты вра-

щения боек удерживается на упоре в гайку

5 пружиной 3. Когда частота вращения

достигнет величины настройки автомата, центробежная сила бойка оказывается

больше предварительного сжатия пружины, задаваемого втулкой

2, боек астатически

смещается от упора на величину

а и своим концом ударяет по рычагам исполнитель-

ного механизма, называемого золотниками автомата безопасности. ЗАБы в свою оче-

редь производят быстрое закрытие стопорных и регулирующих клапанов турбины.

Центробежная сила, воздействующая на движущиеся части автомата безопасно-

сти, прямо пропорциональна их массе. Для увеличения этой силы применяют автома-

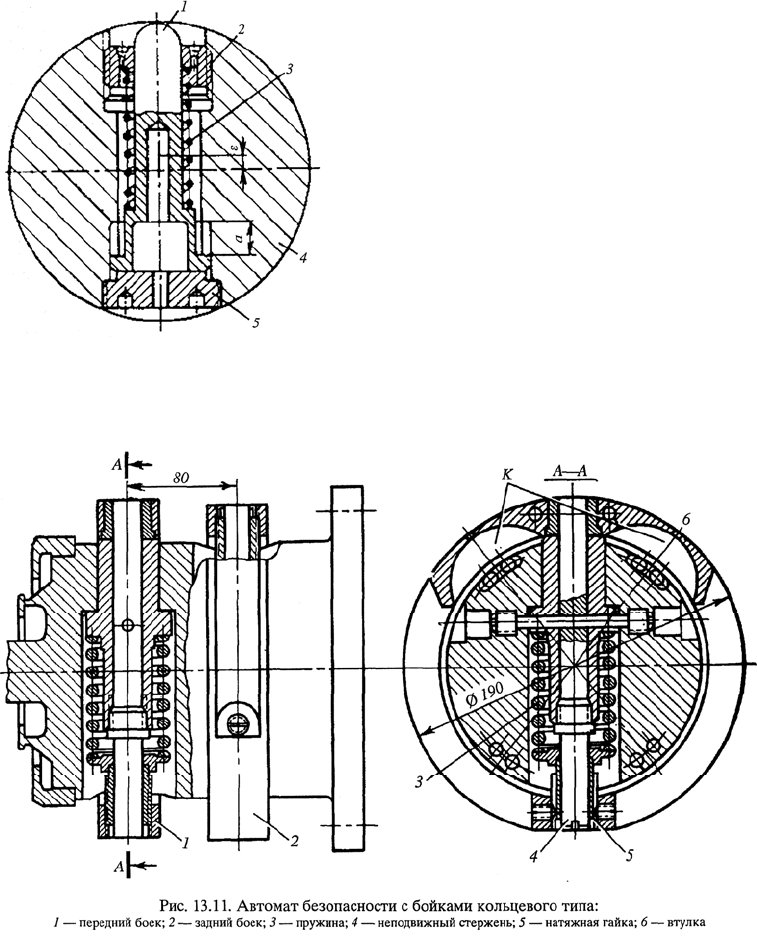

ты безопасности кольцевого типа. На

рис. 13.11 показан автомат такого типа, кото-

рый устанавливается на всех современных турбинах производства АО ТМЗ, за ис-

ключением турбины Т-250/300-240. Автомат безопасности жестко крепится к перед-

нему концу вала насосной группы и имеет два кольцевых бойка — передний

1 и зад-

ний

2. Бойки через клинки воздействуют на ЗАБ. Кроме того, что бойки кольцевого

типа обладают большей силой удара по сравнению с бойковым автоматом безопасно-

сти, кольцевой боек в состоянии переместить клинки и ЗАБ даже в случае повышен-

ных сил сопротивления. Происходит это потому, что точка удара кольца по клинку

смещена от линии

его перемеще-

ния на довольно большой угол и

передающаяся на пружину через

рычаг и боек часть силы сопро-

тивления настолько мала, что не в

состоянии сжать пружину и воз-

вратить боек в исходное положе-

ние. Кольцевой боек позволяет

также достаточно просто произво-

дить операции с подводом к нему

масла. Автомат безопасности

вы-

полнен с неподвижным стержнем

4, вдоль которого при срабатыва-

нии перемещается кольцо

1, пре-

одолевая силу натяжения пружины

3. Кольцо направляется натяжной

гайкой

5 и втулкой 6, запрессован-

ной в кольцо. Изменением натя-

жения пружины при помощи на-

тяжной гайки

5 производится на-

стройка автомата безопасности.

Рис. 13.10. Автомат безопасности

бойкового типа:

1 — боек; 2 — втулка; 3 — пру-

жина;

4

—

вал;

5

—

гайка

Для исключения электроконтактной эрозии втулок и стержней в настоящее время втулки и натяжные гайки выполняют-

ся с фторопластовыми вставками. В теле кольца с более тяжелой стороны симметрично относительно оси перемещения вы-

полнены две камеры

k, которые при операциях "расхаживание" и "опробование" бойка заполняются маслом. Масло к каме-

рам подводится по каналам, идущим от кольцевых выточек. К каждому из бойков масло через сопла подводится независимо,

кроме автоматов безопасности турбин ПТ-25-90/10 ТМЗ и Т-25-90ТМЗ, в которых имеется только одна кольцевая выточка и

масло подводится через одно

сопло сразу к обоим бойкам. В каждой камере имеется радиальное отверстие диаметром 1,5 мм

для слива масла, когда его подача из сопел прекращается.

Ремонт автомата безопасности

При разборке автомата безопасности необходимо измерить величину утопания натяжной гайки в кольце и промаркиро-

вать ее расположение относительно кольца, проверить чистоту сливных отверстий в камерах и чистоту поверхностей самих

камер. Засорение сливных отверстий приводит к отказу возврата бойка после испытания его наливом масла. Кольцо без

пружины должно свободно перемещаться вдоль стержня

под собственным весом при любом положении гайки, ход кольца

при этом должен быть равен 4,0 мм для всех турбин, кроме Т-250/300-240МЗ (6,0 мм), ПТ-25-90/10ТМЗ и Т-25-90 ТМЗ (6,5

мм).

Основные неисправности в автоматах безопасности — это износ направляющих втулок и поломка или остаточная де-

формация в пружинах.

При ремонте эти дефектные детали подлежат замене. Особое внимание необходимо уделить проверке новых пружин.

Геометрические размеры пружин должны строго соответствовать чертежным, неперпендикулярность и непараллельность

образующей к опорной поверхности должны быть не более 0,5 мм на 100 мм

длины. Перед установкой пружину необходимо

сжать до соприкосновения витков и выдержать в таком состоянии в течение суток. Торцы пружины должны быть плоскими.

После сборки автомата безопасности (особенно в случае замены деталей) его необходимо настроить на испытательном

стенде.

Затем автомат безопасности необходимо испытать после установки его на турбину. С каждым бойком можно

произво-

дить три контрольных операции:

— опробование разгоном ротора;

— опробование подачей масла;

— расхаживание подачей масла.

Во время этих операций один из бойков и золотник ЗАБ находятся в рабочем состоянии, при этом они в случае необхо-

димости могут отключить турбину, кроме турбин ПТ-25-90/10МЗ и Т-25-90ТМЗ, на которых во время

проведения этих опе-

раций защита отключена.

Опробование повышением частоты вращения ротора — основная проверка защиты от разгона. Как отмечалось выше,

бойки должны срабатывать при частоте вращения ротора 3300...3360 об/мин. Момент срабатывания бойков настраивают пу-

тем изменения натяжения пружин при помощи натяжной гайки. Поворот натяжной гайки на 30° изменяет настройку при-

мерно на 30

об/мин.

Операцию "расхаживание подачей масла" периодически проводят на турбине, работающей под нагрузкой, для исключе-

ния продолжительной относительной неподвижности бойков и ЗАБ. После прекращения подачи масла к бойку необходимо

убедиться, что боек возвратился на место при той же частоте вращения.

При операции "опробование подачей масла" на холостом ходу устанавливают частоту вращения

ротора около 2950

об/мин (до подачи масла на боек). Срабатывание автомата безопасности на этой частоте после подачи масла свидетельствует

о том, что бойки имеют запас в настройке, обеспечивающий проведение расхаживания на работающей турбине даже при

некотором отклонении частоты электрического тока в сети.

13.4. РЕМОНТ ЭЛЕМЕНТОВ СИСТЕМЫ ПАРОРАСПРЕДЕЛЕНИЯ

В турбостроении используются два способа подачи пара в турбину — дроссельное и сопловое парораспределение.

Дроссельное парораспределение.

При дроссельном парораспределении пар через клапан подводится одновременно ко всем лопаткам направляющего ап-

парата регулирующей ступени. Такой вид парораспределения предпочтителен с вибрационной точки зрения для лопаточного

аппарата, так как лопатки равномерно нагружаются и прогреваются. Дроссель-

ное парораспределение эффективнее использовать на турбинах, работающих с

номинальной нагрузкой. На нагрузках ниже номинальной КПД турбины

резко

снижается из-за потерь на дросселирование пара. Поэтому такое парораспреде-

ление не применяют для турбин, работающих на переменных нагрузках.

Сопловое парораспределение

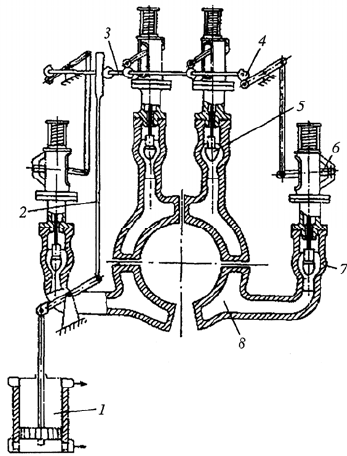

На турбинах с сопловым парораспределением (парциальным подводом па-

ра) камера направляющего аппарата регулирующей ступени разделена на четы-

ре сегмента: две камеры в нижней половине и две камеры в верхней. К каждому

сегменту подводится пар через свой регулирующий клапан. Пример соплового

парораспределения показан на рис. 13.12.

На турбинах мощностью свыше 200 МВт пар подается

в сегмент через не-

сколько регулирующих клапанов в зависимости от мощности (например, К-500-

240 имеет восемь регулирующих клапанов, по два клапана на каждый сегмент).

Такой вид парораспределения экономичен на переменных режимах. На но-

минальных режимах экономичность снижается.

_____________________________________________________________________

Рис. 13.12. Сопловое парораспределение:

1 — сервомотор; 2 — тяга; 3 — кулачковый вал; 4 — кулачок; 5 — клапан; 6 —

привод штока клапана; 7 — паровая коробка; 8 — сопловая

коробка

13.4.1. Ремонт кулачкового распределительного механизма

Кулачковый распределительный механизм предназначен для привода регулирующих клапанов. Он обеспечивает стро-

гую зависимость величины и последовательности открытия регулирующих клапанов от положения главного сервомотора.

Кулачковый распределительный механизм состоит из двух полувалов, соединенных полугибкой муфтой. Кулачковый

вал установлен на раму посредством шести двухрядных сферических роликовых подшипников № 3518 (№ 3520). Рама кре-

пится к двум зубьям, отлитым на паровых коробках верхних регулирующих клапанов.

Вращение кулачковому валу передается от главного сервомотора. Поступательное движение поршня сервомотора пре-

образуется во вращательное с помощью зубчатого сектора (зубчатой рейки на турбинах ЛМЗ) и шестерни, расположенной

непосредственно на кулачковом валу.

Основные дефекты кулачковых распределительных механизмов:

• износ профиля кулачков;

• износ зубчатой пары;

• заклинивание кулачкового вала.

При проведении капитальных ремонтов турбин кулачковые распределительные механизмы подлежат ревизии с полной

их разборкой. Разборка и ремонт производится в специально отведенном месте. Для этого кулачковый распределительный

механизм снимается с крышки цилиндра высокого давления в следующей последовательности:

1) снимают колонки регулирующих клапанов;

2) отсоединяют зубчатый сектор или рейку;

3) выворачивают два болта крепления рамы зубьям;

4) вынимают продольный и поперечный штифты.

Перед разборкой кулачковых распределительных механизмов необходимо убедиться в наличии маркировки на деталях.

Если маркировка отсутствует, то ее необходимо нанести для того, чтобы при сборке не перепутать детали местами

(кулачки, рубашки).

Износ профиля кулачков чаще всего происходит из-за неспособности роликов вращаться в рычагах регулирующих кла-

панов. В этом случае ролики начинают скользить по профилю кулачков, в результате чего образуется выработка на кулачках

и роликах; при этом нарушается характеристика парораспределения.

Изношенные кулачки необходимо заменить новыми или реставрировать. Реставрация кулачков выполняется фрезерова-

нием по шаблону, изготовленному из листовой стали толщиной 0,5...1 мм на основании чертежа. Изношенная часть кулачка

наплавляется с припуском на механическую обработку.

Следует обратить внимание на расположение шпоночного паза в

ступице кулачка, отклонение которого относительно профиля кулачка смещает характеристику открытия клапана.

Износ зубчатой пары определяют до снятия кулачкового распределительного механизма с корпуса цилиндра. Зазоры

между зубьями шестерни распределительного вала и сектора (рейки) замеряют свинцовыми оттисками.

Увеличение зазоров между зубьями влечет за собой увеличение степени нечувствительности системы регулирования.

Опыт эксплуатации турбин показывает, что обычно происходит износ тех зубьев, которые работают в зоне номинальных

нагрузок, или нагрузок, при которых наиболее длительно эксплуатируется турбина.

Допустимый зазор между зубьями составляет 0,3...0,5 мм. Фактический зазор при длительной эксплуатации доходит до 2

мм и более. Такие зубчатые пары подлежат замене. В некоторых случаях удается сохранить работоспособность зубчатых пар

переворачиванием шестерни на 180°, при этом делается новый шпоночный паз на шестерне.

Распространенной причиной затрудненного вращения распределительного вала является заклинивание опорных под-

шипников вследствие выгорания смазки и попадания пыли, а иногда и их разрушение. Опорные подшипники распредели-

тельного вала работают в зоне повышенной температуры 280...300 °С (разброс температуры зависит от наличия обшивки

ЦВД).

Жидкие и консистентные смазки при этой температуре выгорают, коксуются, что еще в большей степени затрудняет

вращение подшипников. Смазку опорных подшипников можно делать серебристым графитом. Для этого подшипник обез-

жиривают и тщательно натирают сухим серебристым графитом до появления на телах качения и обоймах тонкого слоя гра-

фита. Перед установкой подшипника на место

его необходимо продуть сжатым воздухом для того, чтобы удалить из полости

подшипника остаток крупных частиц графита.

Можно также выполнять смазку подшипников дисульфитмолибденом, для чего порошок данного вещества разводят в

глицерине, тщательно перемешивая (100 г глицерина, 30...35 г порошка). Обезжиренный от консервации подшипник погру-

жается в этот раствор (для лучшего обволакивания подшипник желательно повращать в нем). После этого подшипник необ-

ходимо извлечь из раствора и дать некоторое время для стекания

лишнего его количества раствора (подшипник находится в

горизонтальном положении). На поверхности подшипника создается тонкая пленка дисульфитмолибдена.

13.4.2. Ремонт регулирующих клапанов

Регулирующие клапаны являются органами парораспределения паровых турбин. Для обеспечения надежной, безопасной

и экономичной работы турбины регулирующие клапаны должны удовлетворять следующим требованиям:

1. Клапаны должны обеспечивать строгую зависимость между открытием и расходом.

2. При полностью открытых клапанах их сопротивление должно быть минимальным.

3. Перестановочное усилие (необходимое для открытия) должно быть минимальным.

4. Во время работы клапанов не должно быть пульсаций и заеданий.

5. Клапаны должны обладать хорошей плотностью.

В турбостроении существует три вида регулирующих клапанов: двухседельные, односедельные без разгрузки, односе-

дельные с разгрузкой.

Двухседельные клапаны, конструкция которых представлена на рис. 13.13, имеют ряд существенных недостатков. Они

обладают плохой расходной характеристикой, недостаточной плотностью, затрудненным ремонтом и сложностью изготов-

ления. Достоинство этих клапанов в том, что они не требуют больших перестановочных усилий.

На турбинах высокого дав-

ления пара двухседельные клапаны не применяются.

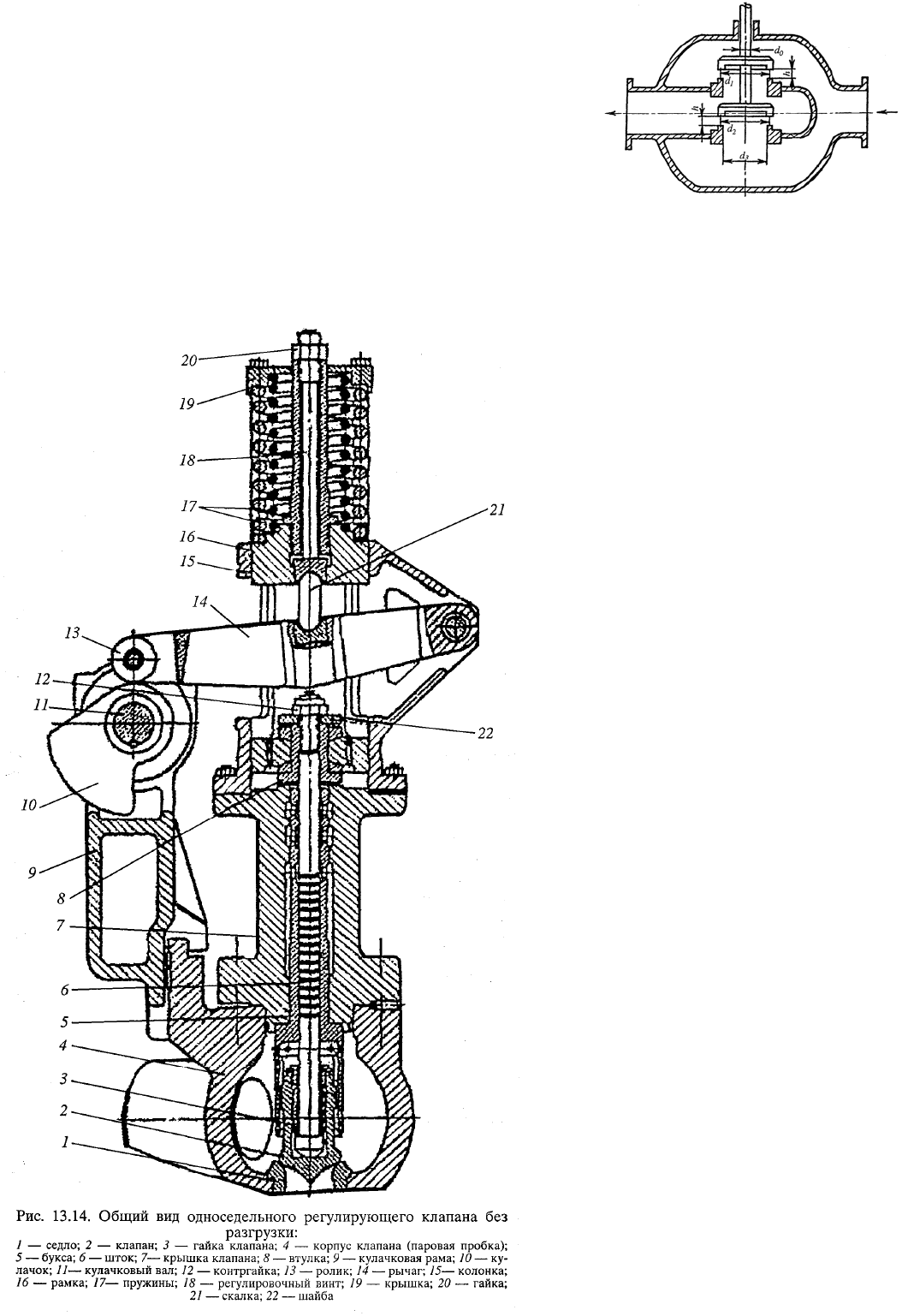

Односедельный регулирующий клапан без разгрузки с приводом показан

на рис. 13.14.

Корпус клапана 4 и крышка 7 отливаются из жаропрочной стали с последую-

щей механической обработкой. Для достижения соосности клапана

2 с седлом 1

механическая обработка корпуса (посадочное место под седло и разъем) и крыш-

ки (посадочное место под буксу, разъем и верхний фланец крышки) делается на

одной установке.

На верхний фланец крышки устанавливается чугунная колонка 15, в которой

перемещается чугунная рамка

16, соединенная с паровым штоком 6. Шток соеди-

няется с рамкой через сферические прижимные кольца с тепловым зазором

0,02...0,05 мм.

Рамка в колонке перемещается по двум шпонкам, которые удерживают ее от

вращения в колонке.

Клапан открывается следующим образом: поступательное движение поршня сервомотора преобразуется во вращатель-

ное движение кулачкового вала. Кулачок

10 через ролик 13, рычаг 14 и скалку 21 поднимает рамку и шток с клапаном, сжи-

мая пружины

17, установленные в верху рамки.

Закрытие клапана происходит за счет сжатых

пружин при повороте кулачка в обратную сторо-

ну.

Для турбин большей мощности требуются

регулирующие с клапаны увеличенными диамет-

рами, что приводит к возрастанию нагрузки на

шток и использованию более мощного сервомо-

тора.С целью снижения нагрузки на штоки регу-

лирующих клапанов с большими диаметрами

применяются односедельные клапаны с разгруз-

кой.

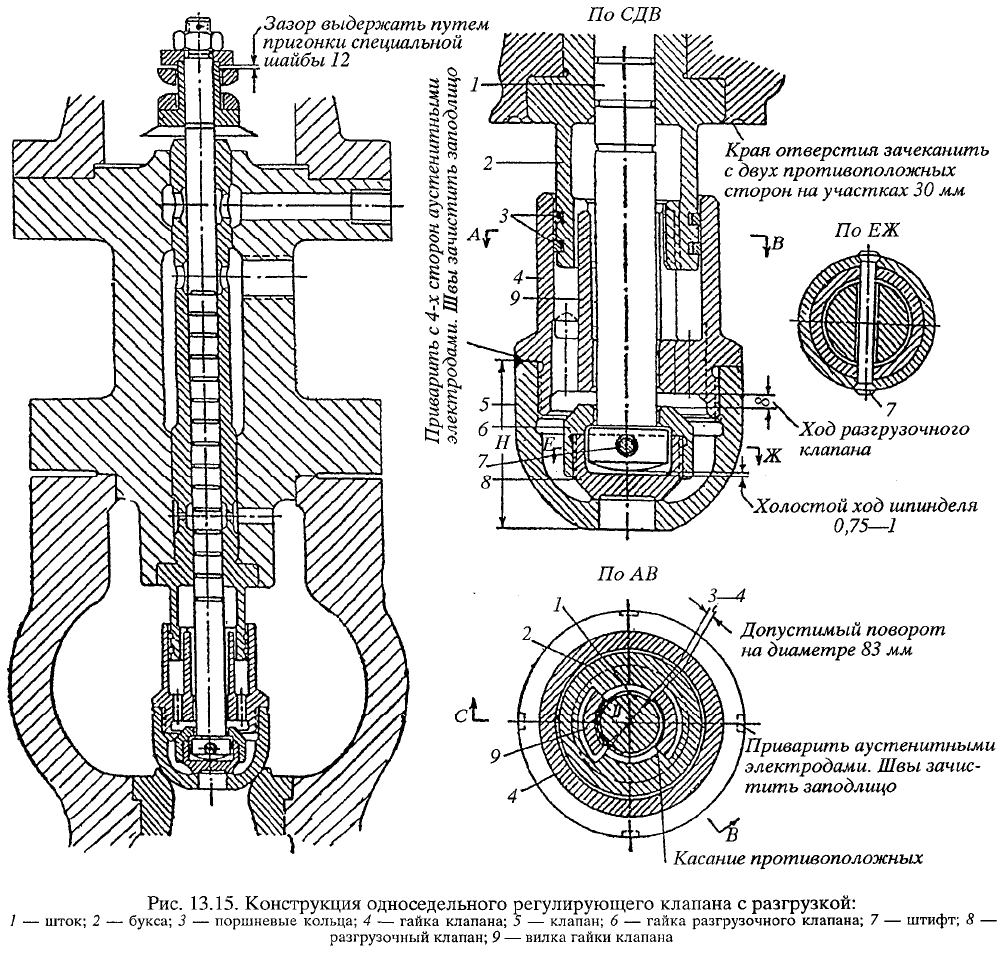

Односедельный регулирующий клапан с

разгрузкой

показан на рис. 13.15. Конструктив-

ное отличие клапана состоит в том, что в основ-

ном клапане

5 имеется дополнительный клапан с

меньшим диаметром

8. Этот клапан называется

разгрузочным. Разгрузочный клапан открывается

в первую очередь. При открытии его на полный

ход уменьшается перепад давления на основном

клапане. Дальнейший подъем штока вызовет от-

крытие основного клапана также с меньшим уси-

лием сервомотора на шток.

Ремонт корпуса и крышки регулирующих

клапанов высокого давления

Корпусы и крышки регулирующих клапанов

проверяются на наличие трещин магнитно-

порошковой дефектоскопией. Для этого радиус-

ные поверхности корпуса и крышки очищаются

от остатков тепловой изоляции и окалины меха-

ническим способом: электро- или пневмоинст-

рументом, стальными щетками. Для лучшего

визуального контроля очищенные поверхности

окрашиваются тонким слоем алюминиевой пуд-

ры. После этого делается

МПД.

Выборку небольших трещин производят от-

резными абразивными дисками. Большие трещи-

ны выбирают электродуговой строжкой.

Места выборок трещин заплавляются элек-

тродами ЭА-395/9 по специальной технологии с

последующей термообработкой.

В корпусах регулирующих клапанов уста-

новлены седла. Седла устанавливаются с натягом

до 0,001 посадочного диаметра и привариваются

к корпусу в четырех диаметрально противопо-

ложных местах швом длиной 40...50 мм. На не-

которых типах турбин посадка седел делается с

натягом и с установкой радиальных штифтов.

Наиболее часто встречающиеся дефекты седел —

это ослабление посадки и потеря плотности из-за

промыва.

Рис. 13.13. Конструктивная схема

дв

у

хседельного клапана

Посадка седла в корпусе проверяется методом обстукивания и визуальным осмотром сварных швов. При обстукивании

седел нормально запрессованное седло издает звонкий звук

(нельзя ударять

по рабочей поверхности седла, особенно по месту контакта с клапаном)

. Наличие трещин на сварных швах и глухой звук

свидетельствуют о неплотной посадке седла в корпусе. Опыт показывает, что оставлять такие седла нельзя, так как они вы-

прессовываются при дальнейшей эксплуатации, что приводит к аварийным ситуациям.

В случае обнаружения ослабленных посадок, седла извлекаются с помощью специальных съемников с разогревом кор-

пуса

до температуры 250...300 °С. Незначительные промывы рабочей поверхности седла глубиной до 0,5 мм удается устра-

нить механической обработкой — специальными абразивными камнями без выемки седла, не нарушая его профиль.

Посадку нового или реставрированного седла осуществляют в следующей последовательности:

1. Обрабатывается посадочное место в корпусе специальным переносным расточным станком (эллипсность и конусность

не более 0,01...0,03 мм).

2. Обрабатывается посадочная поверхность седла с припуском на натяг (эллипсность и конусность не должны превы-

шать 0,01...0,03 мм).

3. Подготавливают оснастку для нагрева корпуса до температуры 250...300 °С и оснастку для охлаждения седла. Седло

закрепляют в приспособлении и помещают в специальной ванне. Охлаждение седла производят в жидком азоте до темпера-

туры 50...60 °С.

4. Посадка

седла осуществляется с соблюдением техники безопасности (во избежание получения термических ожогов) и

с применением специальной оснастки.

Запрессовку седла делают с помощью грузоподъемного механизма.

В крышке паровой коробки устанавливается букса с натягом до 0,001 посадочных диаметров. На буксе имеется четыре

посадочных пояска, между которыми образованы камеры отсоса пара.

Для удобства запрессовки и выемки

буксы диаметры посадочных поверхностей сделаны ступенькой.

Иногда из-за повреждения нижней части буксы и недопустимо увеличенного зазора между штоком и буксой, ее прихо-

дится менять. Удаление неисправной буксы выполняется двумя методами. Наиболее трудоемким методом является метод

вырезки ее на токарном станке за несколько проходов. Другой метод требует применения специального гидропресса,

с по-

мощью которого создается большое усилие на верхнюю часть буксы относительно крышки. После этого крышка подверга-

ется нагреву до 300 °С; при достижении этой температуры букса обычно выскакивает.

Если же букса не имеет повреждений, она пригодна для дальнейшей эксплуатации. Такую буксу очищают от отложения

солей и окалины механическим способом. Очистку отверстия в буксе

под шток производят специальной хонинговальной

головкой. В процессе хонингования отверстия необходимо периодически проверять его состояние с помощью калибра (изго-

тавливается из стали; диаметр калибра меньше диаметра обрабатываемого отверстия на 0,05 мм).

По окончании процесса хонингования калибр должен свободно проходить в отверстие буксы. Затем отверстие протира-

ют сухой ветошью и продувают сжатым

воздухом. Для определения зазора между штоком и буксой необходимо произвести

замер диаметра отверстий с помощью нутромера в трех точках (верх, середина, низ); точность измерения должна быть 0,01

мм; результаты измерений заносятся в формуляр. С целью определения эллипсности отверстия замер делают в диаметрально

противоположных направлениях, при этом в формуляр заносится меньший из двух

замеров.

В верхней части регулирующего клапана на крышке устанавливается колонка, в которой перемещается рамка. Зазор ме-

жду колонкой и рамкой 0,5...0,7 мм. Рамка и колонка отлиты из чугуна. Температура нижней части колонки составляет

280...320 °С; верхняя часть колонки имеет меньшую температуру, так как омывается воздухом. При длительной эксплуата-

ции клапанов наблюдается уменьшение

зазора из-за "роста" чугуна, особенно в нижней части колонки, вызванное длитель-

ным воздействием температуры на чугун. При эксплуатации турбины 60...70 тыс. ч зазор исчезает. Отсутствие зазора приво-

дит к зависанию клапана.

В настоящее время некоторые заводы изготавливают колонки и рамки из стали, что исключает указанный дефект и ос-

тавляет зазор

минимальным (0,5 мм).

Для восстановления нормальной работы клапанов при ремонтах часто приходится растачивать колонки и рамки.

Рамка перемещается в колонке по двум шпонкам, которые не позволяют рамке вращаться в колонке. Зазоры между

шпонками, закрепленными в колонке, и боковыми поверхностями пазов в рамке устанавливаются 1... 1,5 мм.

При ремонтах часто обнаруживается выработка пазов в рамке

, а также самих шпонок. Выработка пазов происходит в зо-

не номинального открытия клапана. Наличие значительных выработок в шпоночных пазах также может вызвать зависание

клапана. В этих случаях шпоночный паз необходимо фрезеровать по всей длине, увеличивая его ширину до полной выборки

выработки. Шпонку изготавливают новую, желательно с большей длиной для снижения

удельных нагрузок.

Ревизия штока и клапана

Шток и клапан подлежат визуальному контролю. Промывы, выработки, механические повреждения недопустимы. Што-

ки клапанов проверяются на наличие трещин по всей длине методом ультразвуковой дефектоскопии.

Чаще всего трещины

на штоке бывают в зоне соединения с клапаном и рамкой (сбег резьбы).

Шток и клапан должны быть очищены от образовавшейся в процессе эксплуатации окалины и солей.

Шток клапана проверяется на искривление с помощью часового индикатора. Для проверки наличия искривления шток ус-

танавливается на двух призмах. Допустимая кривизна штока для турбин ЛМЗ 0,02...0,03 мм, для турбин ТМЗ – 0,05...0,1 мм.

После указанных операций необходимо также определить зазор

между штоком и буксой. Для этого микрометром заме-

ряется диаметр штока в трех точках (верх, середина, низ); точность измерения должна быть 0,01 мм. Замер диаметра в каж-

дой точке делают в диаметрально перпендикулярных направлениях с целью определения эллипсности. В формуляр заносит-

ся больший диаметр штока.

Зазор между штоком и буксой определяется

разностью диаметра отверстия в буксе и диаметра штока в соответствующих

точках (верх, низ).

Пример:

3DD

верх

штока

вверх

буксе в.отв

=− ,

3DD

сер

штока

сер

буксе в.отв

=− .

Величины допустимых зазоров между штоком и буксой представлены в табл. 13.1.

Таблица 13.1

Зазоры между штоком и буксой

Диаметр штока, мм Зазор, мм Диаметр штока, мм Зазор, мм

Менее 25

25...35

0,20...0,25

0,30...0,35

35...45

45...60

0.35..0,41

0,41...0,45

Уменьшение зазоров ведет к "зависанию" клапанов. Увеличение зазоров ведет к снижению экономичности из-за парово-

дяных потерь.

Ремонт клапана с полной его разборкой (снятие со штока) чаще всего приходится делать на разгруженных клапанах.

Наиболее часты дефекты разгруженных клапанов:

• промыв разгрузочного клапана;

• промыв седла разгрузочного клапана;

• изменение хода разгрузочного клапана.

При обнаружении перечисленных дефектов возникает необходимость разборки клапана. Для того чтобы отвернуть гайку

4 (рис. 13.15) от клапана, необходимо снять натяг в резьбе, для этого на клапане 5 протачивается кольцевая канавка шириной

5...7 мм и глубиной до резьбы (будет видна окалина). Проточенная канавка удаляет и участки приварки гайки к клапану. По-

сле этого гайка довольно легко отворачивается из клапана. Перед отворачиванием гайки необходимо точно замерить ширину

проточенной канавки для того, чтобы при сборке на это место установить изготовленное новое

кольцо с шириной, равной

канавке. При окончательной сборке кольцо приваривается в нескольких участках к гайке и клапану.

Материал кольца 15X11МФ, 15Х1М1Ф, 25Х1М1Ф.

Шток регулирующего клапана соединяется с рамкой посредством втулки и двух сферических шайб. В этом соединении

устанавливается зазор от 0,02 до 0,05 мм. Отсутствие зазора вызывает поломку

штока в его верхней части. Зазор проверяется

по свинцовым оттискам. Подгонку зазора делают за счет проточки на токарном станке нижних плоскостей шайбы 22 (рис.

13.14).

Ревизия подшипников рычага и роликов

В роликах и шарнирах рычагов используются игольчатые подшипники, способные выдерживать значительно больше на-

грузок, чем шариковые и роликовые. Подшипники работают в зоне высоких температур 230...280 °С; при работе подшипни-

ки вращаются в пределах одного оборота. В связи с этим обоймы подшипников и тела качения испытывают неравномерную

нагрузку. При ревизии обнаруживаются односторонние выработки

в обоймах. Длительная работа подшипников в этих узлах

в значительной степени зависит от их смазки.

Консистентные смазки здесь недопустимы.

В качестве смазки применяется серебристый графит или дисульфидмолибден. Технология нанесения смазки описана в

разделе кулачковых распределительных механизмов.

Для игольчатых подшипников существует проблема их сборки после натирания обойм и иголок. Сборку подшипника

нужно делать с применением специальных оправок, предотвращающих выпадение иголок. Собранный подшипник необхо-

димо продуть сжатым воздухом.

Материалы парораспределения

До 1969 года расчетная температура пара, использовавшегося для привода турбин, была принята 565 °С. Поэтому на

турбинах выпуска до 1969 года корпусные детали цилиндров, клапанов изготавливались из жаропрочной стали марок

15Х2М2ФБС, 20Х12ВНМФ. В 1969 году расчетную температуру снизили до 545 °С, что позволило применять для корпус-

ных деталей более дешевую легированную сталь

марок 15Х1М1Ф, 25Х1М1Ф.

Основные детали регулирующих и стопорных клапанов (втулки, седла, штоки, клапаны) изготавливаются из жаропроч-

ных сталей. Поверхности наиболее ответственных деталей клапанов подвергаются поверхностному упрочнению (азотирова-

нию). Поверхностное упрочнение применяется для повышения износоустойчивости, усталостной прочности и коррозионной

прочности деталей.

В зависимости от марки стали и параметров процесса азотирования, твердость поверхности может доходить до HR

A

= 85.

Азотирование проводят в специальных печах в потоке аммиака, который под действием высокой температуры разлага-

ется на азот и водород. Температура эта колеблется от 520 до 560 °С, а продолжительность процесса 24...48 ч. От времени и

температуры зависит глубина слоя азотации. Полная глубина насыщенного слоя может доходить до 0,5...0,9 мм, однако эф-

фективная глубина не превышает

0,25...0,30 мм.

Для углеродистых сталей в процессе проведения азотации поверхность становится коррозионностойкой.

Нержавеющие стали азотированию не поддаются. Исключение составляет сталь марок 15X11МФ, 15Х12ВНМФ, 20X12

ВНМФ.

В процессе азотирования происходит увеличение размеров в прямой зависимости от толщины слоя. Некоторое увеличе-

ние размеров азотированных деталей наблюдается в процессе эксплуатации. Особенно это заметно в начале эксплуатации;

спустя 1000...1500 ч рост прекращается.

Длительное наблюдение за эксплуатацией азотированных деталей показало, что они хорошо работают при температуре

520 °С. При более высоких температурах, 550...570 °С, происходит процесс деазотации, который заключается в диффунди-

ровании азота вглубь металла и резком снижении твердости поверхности.

Наблюдение за работой органов парораспределения турбин показало, что после 500 часов непрерывной эксплуатации

твердость азотированных деталей снижается с

HR

A

= 85 до HR

А

= 45...50, после чего снижение твердости протекает очень

медленно.

13.5. СЕРВОМОТОРЫ

Сервомоторы являются исполнительными устройствами систем регулирования паровых турбин и предназначены для

привода органов парораспределения. В турбостроении используется два вида сервомоторов:

• с односторонним подводом жидкости;

• с двухсторонним подводом жидкости.

Сервомоторы с односторонним подводом жидкости применяются для привода клапанов автоматического затвора, за-

щитных клапанов и клапанов обратных соленоидных (КОС).

Сервомоторы с двухсторонним

подводом жидкости применяются для привода дроссельных, регулирующих клапанов, а

также поворотных диафрагм.

Общие требования к сервомоторам

Сервомоторы должны обладать достаточным быстродействием.

Сервомоторы должны обеспечивать необходимые перестановочные усилия для органов парораспределения в зависимо-

сти от нагрузки на турбине для того, чтобы обеспечить соответствующий расход пара в проточную часть при соответствую-

щей электрической и тепловой нагрузке.

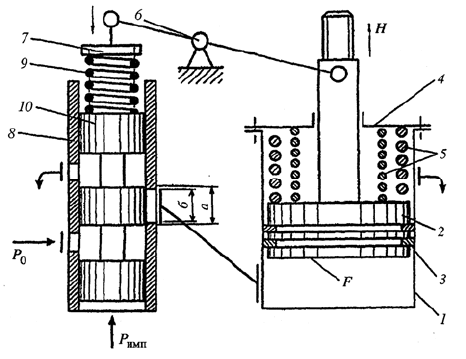

Принципиальная схема сервомотора с односторонним подводом

жидкости и пружинной обратной связью показана на

рис. 13.16.

При повышении импульсного давления Р

имп

золотник 10, сжи-

мая пружину

9, движется вверх, при этом открывает окна в буксе

подачи силовой жидкости Р

0

под поршень сервомотора. Поршень

начинает подниматься, сжимая пружины

5, при этом через рычаг

обратной связи сжимается пружина

9, которая возвращает золотник

в отсечное положение. Поршень сервомотора при этом останавли-

вается. Таким образом, каждому значению Р

имп

соответствует опре-

деленное положение сервомотора. При работе, когда золотник на-

ходится в отсечном положении, сервомотор можно прикрывать и

снова открывать, перемещая опору рычага 6 вдоль рычага. Это уст-

ройство называется механизмом расхаживания. Уравнение усилий сервомотора имеет вид

__________________________________________________________

Рис. 13.16. Сервомотор с односторонним подводом жидкости:

1 — корпус; 2 — поршень; 3 — поршневые кольца; 4 — крышка; 5, 9 — пружины; 6 — механизм расхаживания; 7 — тарел-

ка; 8 — букса; 10 — золотник

∆

P

пп

⋅ F = c ⋅ ∆H

где ∆

Р

пп

= Р

2пп

– Р

1пп

— изменение давления;

F — площадь поршня, см

2

;

С — жесткость пружины (суммарная);

∆

Н — изменение хода поршня;

Р

1пп

— давление, уравновешенное натягом пружин

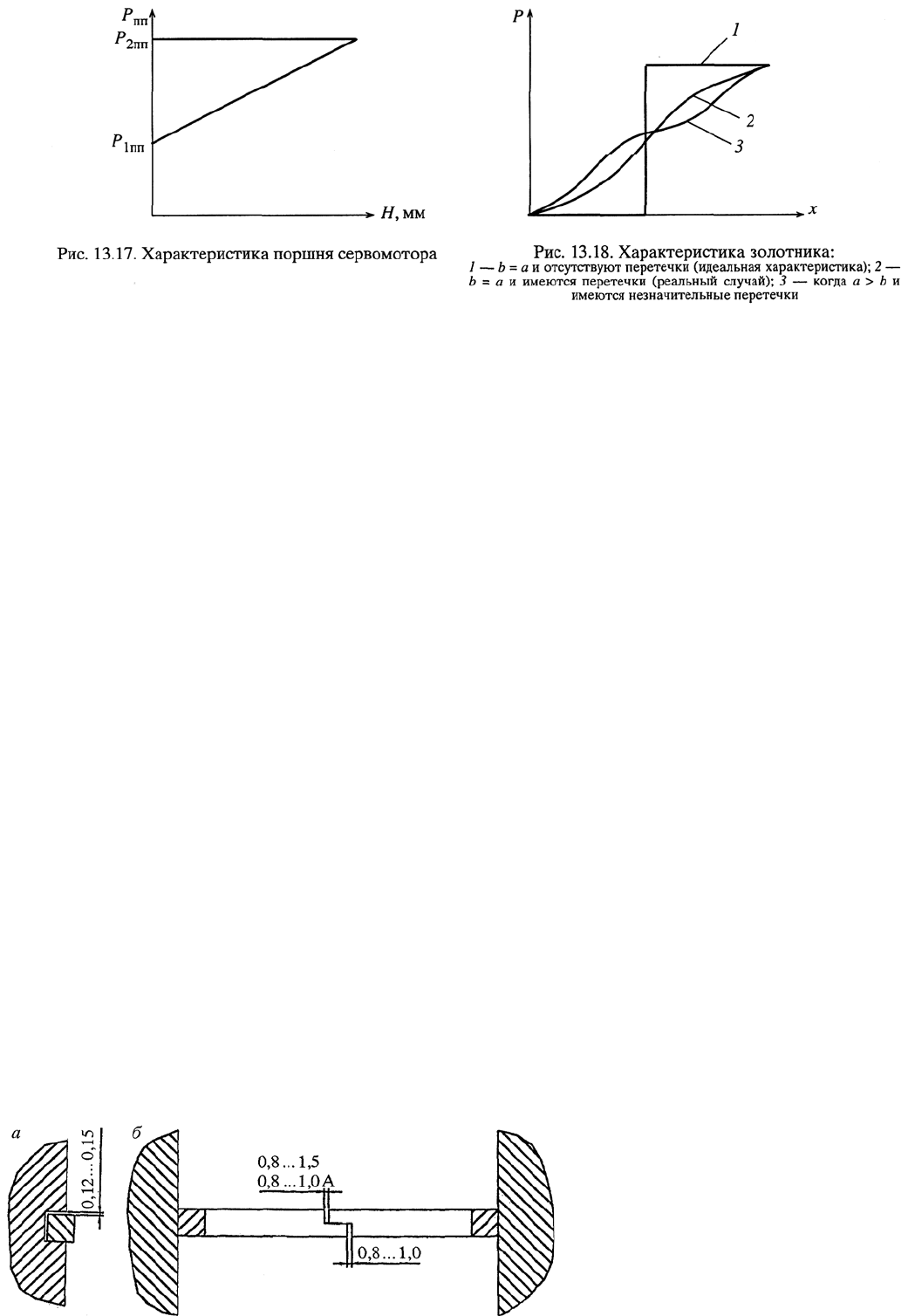

Типовые характеристики золотника и поршня сервомотора представлены на рис. 13.17 и 13.18.

Характеристика

3 на рис. 13.8 — наиболее реальный случай. В реальных условиях между отсечными кромками золотни-

ков и окнами в буксах делается перекрыша. Перекрыша — это разница между шириной бочки золотника и шириной окна в

буксе. Величина перекрыш составляет 0,15...0,20 мм. Увеличение перекрыши ведет к повышению степени нечувствительно-

сти.

При ремонтах паровых турбин сервомоторы подлежат полной

разборке. Разборку сервомоторов с односторонним подво-

дом жидкости необходимо проводить с соблюдением техники безопасности и с применением специальной оснастки. Надо

помнить, что под крышкой сервомотора установлены пружины, которые находятся в сжатом состоянии. Перед разболтовкой

крепежа необходимо вывернуть два диаметрально противоположных болта (шпильки) и на их место установить две специ-

альные шпильки

с длиной резьбы 250.. .300 мм. На эти специальные шпильки навернуть по одной гайке до упора в крышку.

После этого вывернуть оставшиеся болты и только потом отвернуть гайки на длинных шпильках, предварительно убедив-

шись, что крышка движется вместе с гайками.

Ремонт сервомотора сводится к очистке внутренних полостей и деталей от отложения рабочих

жидкостей (масляный

шлам, продукты коррозии) и дефектации отдельных деталей.

Наиболее часто встречающиеся дефекты сервомоторов с односторонним подводом жидкости:

• поломка поршневых колец или потеря их подвижности в пазах поршня;

• плохое прилегание поршневых колец к поверхности цилиндра;

• усадка пружин.

Для уменьшения внутренних перетечек на поршне устанавливаются поршневые кольца, изготовленные из чугуна. Часто

приходится сталкиваться с заменой изношенных поршневых колец, которые при эксплуатации перестают работать по при-

чине заклинивания в

пазах поршня вследствие попадания механических примесей и шлаков из рабочих жидкостей.

Поршневые кольца устанавливаются в пазах поршня с зазором 0,12...0,15 мм (рис. 13.19).

Зазор А в замке поршневого кольца делается 0,8...1,5 мм, в зависимости от диаметров поршня и цилиндра, и подгоняется

без поршня. Для этого кольцо вставляется в верхнюю часть цилиндра и замеряется зазор

.

Снятие и установка поршневых колец делается с помощью тонких пластин. Чрезмерная деформация колец при установ-

ке на поршень может привести к их поломке (кольца чугунные). Рабочие кромки поршневых колец должны быть острыми,

фаски не допускаются.

Внутренняя поверхность цилиндра и днище очищаются от шлама и отложений рабочей жидкости. Незначительные рис-

ки

заполировываются мелкой наждачной бумагой, после чего тщательно очищаются и продуваются сжатым воздухом.

В верхней части сервомотора на поршень установлены пружины. В случае применения нескольких пружин их свивка

делается в разные стороны (правая, левая, правая и так далее). При ремонтах замеряется длина свободной от нагрузок пру-

жины и сравнивается с чертежной длиной

. Усадка пружины ведет к увеличению времени закрытия сервомоторов. Время

закрытия регламентировано и указывается в паспорте турбины.

При окончательной установке сервомотора

на клапаны автоматического затвора, а также на

защитные клапаны с точки зрения безопасности

турбины особое внимание обратить на то, что на

нижнем упоре сидит клапан, а не поршень сер-

вомотора.

Поршень сервомотора не должен до-

ходить до упора ~15 мм.