Брагина В.И. Технология обогащения и переработки неметаллических полезных ископаемых

Подождите немного. Документ загружается.

51

Кроме содержания битумов на прочность брикетов оказывают

влияние:

• крупность;

• твердость;

• влажность.

Процесс брикетирования (рис. 1.6) заключается в том, что уголь

подвергается дроблению до 6 мм, затем он сушится до содержания влаги

13–16 %. Этот процесс осуществляется в сушилках и уголь после сушки

имеет высокую температуру. Его следует охладить, так как и

при прес-

совании развивается высокая температура. После охлаждения уголь

поступает на прессы и под давлением 1 200–2 000 кг/см

2

прессуется.

Брикеты охлаждаются и поступают на склад. Охлаждение необходимо,

так как при высокой температуре брикеты обладают недостаточной

прочностью.

Брикетирование каменного угля

Для каменного угля характерно то, что брикетированию подвер-

гаются только мелочь и угли энергетические, но не коксующиеся.

При этом имеются отличия от брикетирования бурых углей. Ка-

менные угли брикетируются только в присутствии связующих веществ.

Они содержат меньше смолистых веществ, количество которых не дос-

таточно для придания связанности при брикетировании. В качестве

свя-

зующего обычно применяются органические вещества. Чаще всего в ка-

честве связующего применяются каменноугольный пек. Это остаток, ко-

торый получается при сухой перегонке каменного угля. Содержание зо-

лы в нем не превышает 1 %. Пек обладает еще рядом преимуществ (дос-

тоинств): температура размягчения его составляет 80–100 °С, темпера-

тура плавления – 200 °С.

Количество

добавляемого к шихте пека зависит от свойств брике-

тируемого угля и от его состава. Обычно добавляют 6–8 % пека от веса

шихты. Каменноугольная мелочь дробится до 6 мм и на брикетирование

поступает материал 6–0 мм.

При избытке влаги материал предварительно высушивается и

вместе с издробленным пеком поступает в мешалки, где перемешивается.

Туда же подается перегретый

пар при температуре 360 °С, при

этом получается пластическая масса, которая поступает в прессы.

В отличие от бурых углей прессы для каменных углей работают

при давлении 100–350 кг/см

2

. Это объясняется тем, что добавляются свя-

зующие вещества.

Брикеты охлаждаются и направляются на склад (рис. 1.7).

52

Рис. 1.7. Схема брикетирования каменных углей

53

1.7. Процессы термической

переработки угля

Термическая переработка угля (пирогинетическая переработка)

проводится с целью получения из угля ряда химических продуктов, ме-

таллургического кокса и полукокса, а также искусственного жидкого то-

плива.

Различают две группы процессов термической переработки угля:

1. Сухая перегонка углей (частичная газификация).

2. Полная, или безостаточная, газификация.

Сухая перегонка заключается в нагреве угля без доступа воздуха

.

Глубина и характер разложения продуктов зависят от свойств уг-

ля и от температурного режима.

Различают три разновидности сухой перегонки угля:

1. Низкотемпературное коксование, или полукоксование (Т =

= 450–550 °С).

2. Перегонка при средних температурах, или среднетемператур-

ное коксование (650–750 °С).

3. Высокотемпературное коксование, или просто коксование (Т =

= 900–1 000 °С).

Процессы полной газификации проводятся

при высокой темпера-

туре с полным доступом воздуха. В результате получается парогазовая

смесь, летучие продукты, а в твердом остатке – зола. Безостаточная га-

зификация отличается тем, что данный процесс предназначен только для

получения горючих газов. Этот процесс иначе называют газогенератор-

ным процессом.

К пирогенетической переработке можно отнести и гидрогениза-

цию – процесс перевода

угля и каменноугольной смолы в жидкое

топливо.

Гидрогенизация является процессом комбинированным, соче-

тающим пирогенетическое разложение и присоединение водорода, на-

ходящегося в избытке и под большим давлением. Сущность гидрогени-

зации состоит в предотвращении полимеризации непредельных соеди-

нений, образующихся в результате разложения сложных соединений с

переводом образовавшихся непредельных осколков молекул в пре-

дельные соединения в присутствии катализаторов (образование жидко-

го топлива).

54

1.7.1. Полукоксование угля

Это один из наиболее старых процессов. Он возник в начале XIX в.

Его назначением было получение осветительного масла, или черного

масла (для замены восковых и сальных свечей).

К началу 60-х годов позапрошлого столетия этот процесс был

приостановлен, это объясняется развитием нефтяной промышленности.

К концу позапрошлого столетия он возник снова,

но в других целях –

для получения полукокса – бездымного топлива. Но скоро процесс по-

лукоксования потерпел неудачу, так как стали применять другое топ-

ливо – газ. В настоящее время этот процесс занимает важное место.

Во время полукоксования получается твердый остаток – полукокс,

смола и газ. Все эти продукты используются следующим образом: полу-

кокс – как

топливо, полукоксовый газ – в качестве топлива в полукоксо-

вом производстве. Выход продуктов таков: полукокса – 70–80 %, смолы –

8–12 %. Полукокс обладает высокой теплотворной способностью. Она

достигает 7 000 кал.

Газа выделяется до 120 м

3

с 1 т шихты. В газе содержится бензин

и 15 % тяжелых углеводородов.

В качестве сырья служат неспекающиеся каменные угли, бурые

угли, сапропелиты и горючие сланцы.

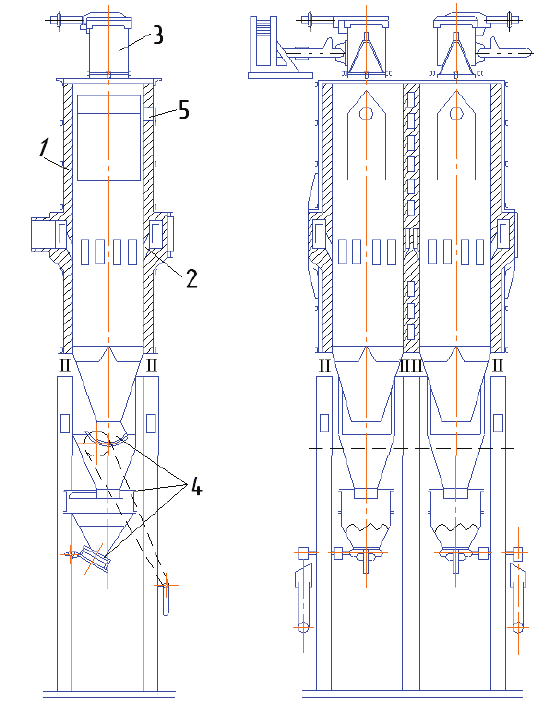

Для осуществления процесса применяются узкокамерные печи

прямоугольного сечения, выложенные из огнеупорного кирпича с уст-

ройством для улавливания летучих продуктов, конденсации смолы и

разгрузки твердого остатка (рис. 1.8).

Процесс

состоит из операций дробления, грохочения, загрузки

в печь.

При температуре 450–550

о

С выделяются летучие продукты и об-

разуется полукокс. Затем идет охлаждение летучих веществ. Получается

два продукта: смола и газ.

Газ подвергается обработке для извлечения бензина. Содержание

его составляет 50–60 г/м

3

газа или 0,3–0,6 %. Из газа можно извлечь еще

15 % углеводородов. Затем переработке подвергается смола. Она обез-

воживается, затем разгоняется на фракции:

• бензиновая;

• лигроиновая;

• керосиновая;

• остаток – пек.

Смола может также служить сырьем для процессов гидрогенизации.

55

Рис. 1.8. Печь с внутренним обогревом шахтного типа для полу-

коксования угля: 1 – шахта печи; 2 – распределительный канал;

3 – загрузочная коробка; 4 –разгрузочное устройство для полукок-

са; 5 – патрубок для вывода из печи паро- и газообразных продуктов

полукоксования

56

1.7.2. Среднетемпературное коксование

В отличие от низкотемпературного коксования среднетемпера-

турное коксование является процессом новым, возникшим в 1930 г.

У нас применение этого процесса невелико, но в ряде стран оно

получило широкое распространение. Сырьем служат горючие сланцы и

каменные угли типа газовых и газопламенных.

Этот вид коксования преследует такие цели, как получение смо-

лы; высококалорийного газа; твердого топлива – карболюкса (бездымное

топливо).

Процесс осуществляется в печах, подобных низкотемпературному

коксованию, но при более высокой температуре (650–750 °С).

При этом процессе получают 70–80 % карболюкса, 8–9 % смолы и

200–250 м

3

высококалорийного газа на 1 т топлива. Калорийность газа

составляет 5 000 кал.

Содержание ценных продуктов в смоле больше, чем в смоле низ-

котемпературного коксования, количество пека в ней составляет 25–30 %.

Фракция смолы, кипящая до 220 °С, содержит в себе смесь легких али-

фатических углеводородов и фенолов, используемых для целей химиче-

ской и фармацевтической промышленности.

Среднетемпературное

коксование позволяет перерабатывать сла-

боспекающиеся угли с целью получения ценной смолы, моторного топ-

лива, фенолов и неметаллургического топлива (карболюкса).

1.7.3. Коксование углей

Данный процесс проводится при температуре 900–1 000 °С. Его

назначение – это получение металлургического топлива для доменной

плавки.

За время существования этого процесса были испытаны различ-

ные виды топлива. Единственно пригодными

для коксования явились

спекающиеся каменные угли, образцом которых является уголь марки К

(коксующиеся). По новым технологиям (предварительная термообработ-

ка, брикетирование, добавки коксующихся углей, асфальта) используют

некоторые каменные и бурые угли.

Важнейшим признаком пригодности угля для коксования являет-

ся характер коксового королька. Кроме того, угли не должны вспучи-

ваться.

Основным продуктом

(70–80 %) является кокс, но это не единст-

венный продукт. Получается еще коксовый газ, смола, аммиак, бензол.

Стоимость этой химической продукции превышает 40 % стоимости ос-

новного продукта – кокса.

57

Коксохимический завод состоит из трех цехов:

1. Производство кокса (коксовые печи).

2. Улавливание побочных продуктов (цех конденсации).

3. Цех переработки уловленных продуктов (химический завод).

На коксование идет уголь не крупнее 3 мм. Шихта обычно транс-

портируется при помощи ленточных транспортеров. Так как шихта мел-

кая и влажная и транспортировать ее далеко не

выгодно, то коксовые пе-

чи строят вблизи обогатительных фабрик.

Кокс часто потребляется на месте. Если расстояния небольшие, то

используют канатную подвесную дорогу. На большие расстояния его

перевозят в железнодорожных вагонах.

Процесс коксования осуществляется в узких камерах, обогрев

производится с двух сторон. Слои угля, прилегающие к раскаленным

стенкам камеры, быстро проходят

все стадии коксования и превращают-

ся в кокс. По мере удаления от стенки из-за плохой проводимости тепла

коксом и углем передача тепла следующим слоям угля замедляется. По-

ка в ближайшей зоне не закончится испарение влаги температура уголь-

ной массы держится 100 °С, только после удаления всей влаги темпера-

тура повышается

и начинается вторая стадия – размягчение угля и при

дальнейшем повышении температуры до 300–400 °С образуется пласти-

ческий слой. Интенсивно выделяются летучие вещества. Не все они уда-

ляются из пластического слоя, часть их задерживается в виде пузырьков

и в слое возникает повышенное давление – давление расширения, кото-

рое передается стенкам печи.

При дальнейшем

повышении температуры (до 500–550 °С) проис-

ходит затвердевание слоя шихты. При этом некоторая часть газов улету-

чивается. Затем начинается процесс полукоксования. Выделяется неко-

торое количество летучих веществ. Образуется полукокс.

При повышении температуры до 900–1 000 °С происходит окон-

чательное образование кокса.

Таким образом, в процессе образования пластического слоя про-

исходит вспучивание массы, а

по мере его затвердевания – усадка.

Если уменьшение объема при усадке больше увеличения объема

при вспучивании, то процесс идет нормально.

В ряде случаев уменьшение объема не может компенсировать

увеличение объема от вспучивания и кокс застревает в печи, которая

вследствие этого разрушается.

На всем протяжении этого процесса происходит выделение ле-

тучих веществ

в виде газов и паров, которые необходимо непрерывно

удалять.

58

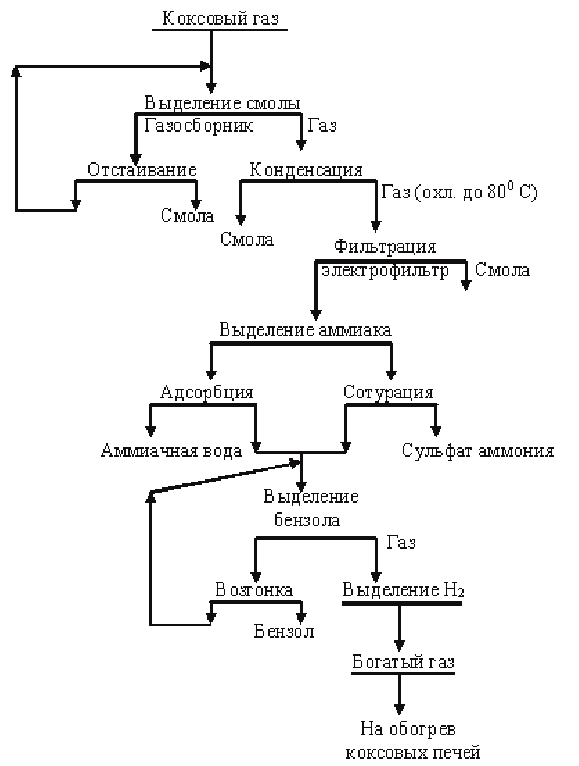

Рис. 1.9. Схема разделения парогазовой смеси

59

Кокс, выданный из печи, не подвергается дроблению, он сам рас-

падается на куски. Это является следствием усадки, в результате возни-

кает напряжение, которое приводит к растрескиванию коксового пирога,

и возникают продольные деформации, которые разделяют кокс на две

половины.

Помимо кокса из печи выдаются летучие вещества: смола, амми-

ак, бензольные углеводороды, нафталин

, цианистые, сернистые соеди-

нения и др. Все это находится в парогазовой фазе. В печи остается толь-

ко кокс.

Парогазовая смесь является источником получения ряда веществ

(рис. 1.9), которые служат сырьем для фармацевтической промышленно-

сти, лакокрасочной промышленности и взрывчатых веществ.

В отношении механических свойств к коксу предъявляется ряд

требований: он должен быть

определенной крупности и достаточно

прочным, так как слой шихты в доменных печах большой и кокс должен

выдерживать большие нагрузки, иначе он превратится в мелочь, которая

препятствует дутью и тогда невозможно выдерживать равномерную

температуру. Кроме того, мелочь обволакивается шлаком и происходит

неполное сгорание кокса.

Хороший кокс имеет в среднем теплотворную способность 7 000

кал.

Выход кокса от угольной шихты составляет 70–80 %, но не все

это количество является металлургическим. Только 94–95 % от этого ко-

личества пригодно для доменной плавки.

В среднем выход продуктов коксования следующий: 72 % кокса,

2,4 % смолы, 9,6 % аммиачной воды, 15 % газа, 0,7 % бензола, 0,3 % ам-

миака.

Коксовая печь – это узкие длинные камеры с вертикальными обогре-

вательными каналами, ширина которых

составляет не более 400–500 мм,

длина – 13–15 м; емкость одной камеры равна 15–16 т. Печь обогревает-

ся газами, не соприкасающимися с шихтой. Продукты горения сначала

проходят регенераторы, которые служат для подогрева воздуха, нужного

для горения газа в обогревательных каналах простенков. Камеры выло-

жены огнеупорным кирпичом, они соединяются по 50–70 шт. в батареи

и крепятся стальными

конструкциями.

Процесс коксования длится в зависимости от конструкции печи и

состава шихты 14–16 ч.

Батарею коксовых печей обслуживает ряд механизмов: загрузоч-

ный вагон емкостью 18 т, коксовыталкиватель, двереэкстрактор с направ-

ляющим устройством, тушительный вагон для приема из печей кокса.

Выход смолы при коксовании колеблется в зависимости от соста-

ва шихты в пределах 2–3,5 %.

С каждого кубического метра

газа извлека-

60

ется от 80 до 120 г смолы. Это жидкое маслянистое вещество черного цвета,

удельный вес которого больше удельного веса воды (1,2–1,25 г/см

3

). Путем

отстаивания смола отделяется от воды. Смола обладает высокой тепло-

творной способностью (более 8 000 кал). Однако как топливо она сейчас

используется мало, так как идет для получения ценных продуктов: ан-

трацена, карбазола, фенола, нафталина, крезола, пиридина.

Переработка смолы заключается в термической разгонке на не-

сколько фракций (табл. 1.7).

Таблица 1.7

Результаты разгонки каменноугольной смолы

Фракции Температура,

о

С Выход, %

Легкое масло 170 1

–

2

Среднее масло 170

–

230 8

–

10

Тяжелое масло 230

–

270 10

–

12

Антраценовое масло 270

–

330 21

–

26

Пек

–

50

–

60

Все эти масла являются исходным продуктом для дальнейшей пе-

реработки.

Процесс разгонки производится или в кубовых, или в трубчатых

батареях.

Все продукты, за исключением пека, – жидкие и прозрачные. Пек –

это густая черная масса, которая быстро застывает, переходя в стеклооб-

разное состояние. В последнее время пек каплями выпускают в холод-

ную воду

и таким образом гранулируют.

1.7.4. Полная, или безостаточная

газификация угля

Это такой процесс, при котором вся горючая часть превращается в

газы. Остатком является зола – негорючая часть.

Аппараты, в которых производится газификация, называются га-

зогенераторами, а получающиеся газы – генераторными.

Для газификации применяются воздух, пар, паровоздушная смесь,

кислород. Наибольшее значение имеет смешанный

газ. Воздушный газ

применяется редко вследствие низкой теплотворной способности. Паро-

кислородный газ сравнительно дорог.