Байков Н.М., Позднышев Г.Н., Мансуров Р.И. Сбор и промысловая подготовка нефти, газа и воды

Подождите немного. Документ загружается.

коалесценции по границе раздела фаз проходит волна возму

щения, которая быстро затухает. Коалесценция мелкой глобулы

воды, находящейся внутри поднимающейся масляной капли,

с окружающей водной средой происходит аналогичным образом,

однако довольно редко.

Результаты этих наблюдений показывают, что дополнитель

ных факторов для улавливания мелких глобул воды собстзенно

на границе раздела не существует, ничто не препятствует их

переходу и накоплению в масляной фазе.

Дальнейшие опыты в стеклянной колонне диаметром 10 см

показали, что примерно при тех режимах, в которых работают

отстойники на промыслах, крупные капли масла не успевают

коалесцировать и поэтому скапливаются в водной фазе, образуя

своеобразный пенообразный слой концентрированной прямой

эмульсии. Толщина этого слоя зависит от свойств системы и

производительности установки. Появление пенообразного слоя

при всплывании большого количества крупных капель масла

осложняет картину, так как теряется четкая граница раздела,

наблюдается слияние крупных капель и т. д.

В этих экспериментах был исследован унос воды через гра

ницу раздела при пропускании масла через слой воды в капель

ном и струйном режимах истечения [45]. Критические приведен

ные скорости (отнесенные ко всему сечению) составили соот

ветственно 0,9 и 0,4 см/с. Эти величины определяют границу

верхнего предела скоростей процесса промывки нефтяных

эмульсий. Вынос пленочной воды из пенообразного слоя начи

нается при скоростях, на порядок превышающих значения су

ществующих вертикальных скоростей в промысловых отстой

никах.

Промежуточный слой

Промежуточный слой — это слой высококонцентрированной

эмульсии вместе с частицами загрязнений, скапливающихся

в нефтяной фазе у границы раздела с водой в аппаратах подго

товки нефти. О влиянии промежуточного слоя на процессы

отстаивания водонефтяных эмульсий указывали многие исследо

ватели. Например, Токманов (1955 г.) приводит интересные

результаты по использованию этого слоя для обезвоживания

легких парафинистых нефтей в резервуаре емкостью 2000 м3,

оборудованном маточником.

Для образования начального промежуточного слоя концен

трированной эмульсии («гидравлического фильтра») в резер

вуар специально закачивали стойкую эмульсию из промысловых

ловушек. Высоту слоя поддерживали постоянной от 0,5 до I м,

в летних условиях она была довольно устойчивой, в зимних

условиях она увеличивалась, что требовало удаления лишней

части эмульсии один-два раза в месяц через боковую задвижку

резервуара. По данным автора, верхняя линия раздела эмуль

130

сионного слоя фильтра и чистой обезвоженной нефти, прошед

шей фильтр, резко выражена; смешанные или переходные слои

отсутствуют. Содержание воды в эмульсионном слое фильтра

при деэмульсации почти постоянно и находится в пределах 60—

70%. При использовании «гидравлического фильтра» повыси

лось качество нефти и снизилась температура обработки на

6—8 0C.

Нами визуально- было исследовано прохождение капель

масла через уплотненный слой стойкой мелкодисперсной кон

центрированной обратной эмульсии, находящейся выше гра

ницы раздела жидкостей в стеклянной колонне. Капли масла,

всплывающие в воде, входят в промежуточный слой эмульсии

следующим образом. На границе раздела от предыдущей капли

остаются следы в виде вмятин или воронок. В эти воронки

устремляются следующие капли. Если поднимающаяся капля

попадает на край воронки, то она скатывается к ее центру.

Иногда происходит коалесценция отдельных капель и на ровной

поверхности. Таким образом, благодаря «воронкам» в объеме

уплотненного промежуточного слоя образуется ряд протоков,

которые слабо пульсируют в такт проходящим каплям. Прохо

дящее чистое масло (проток) отрывает небольшие порции

эмульсии и выносит наверх слоя. Таким образом происходит

размывание или «псевдоожижение» промежуточного слоя вы

сококонцентрированной эмульсии. При увеличении скорости по

тока происходят расширение слоя и вынос капель воды из ко

лонны. Аналогичные явления, видимо, происходят и в реальных

аппаратах.

В дальнейших опытах в колонне с малоустойчивыми эмуль

сиями было установлено [18, 45], что основные процессы коалес

ценции и отделения воды в процессе промывки эмульсии про

исходят в достаточно тонком подслое промежуточного слоя,

прилегающем к границе раздела со стороны масляной фазы.

В работе [90] приведены результаты экспериментального

исследования структуры промежуточного слоя в вертикальном

отстойнике прямоугольного сечения. При исследовании высоко

слойных отстойников с высотой промежуточного слоя более

15 см сырье вводили в зоне промежуточного слоя. В этих опы

тах концентрация дисперсной фазы изменялась в пределах от 22

до 66 %, производительность по сырью от 11,5 до 16,6 м3/(ч-м 2),

температуру поддерживали постоянной 16 или 22 °С. В резуль

тате экспериментов было установлено, что дисперсный слой

можно разделить на две части:

1) слой с плотной упаковкой дисперсной фазы («плотный»

слой), расположенный вблизи раздела фаз; он обычно занимает

10—20 % от общей высоты промежуточного слоя;

2) «выравнивающий концентрационный» слой, занимающий

оставшуюся часть промежуточного слоя, который характеризуется

небольшим и почти линейным градиентом концентрации: на

9*

131

верхней границе промежуточного слоя его концентрация доста

точно резко уменьшается до нуля. Концентрация дисперсной

фазы в выравнивающем концентрационном слое близка ее зна

чению в исходной эмульсии.

Рассматривая результаты опытов, авторы приходят к вы

воду, что на ускорение процесса коалесценции нижних капель

промежуточного слоя с водной фазой влияет нижняя часть слоя

с повышенной концентрацией дисперсной фазы. Выравнивающий

концентрационный слой служит фильтрующим элементом для

мелкодисперсной составляющей эмульсии [90].

Благодаря хаотическим движениям крупных капель увели

чивается вероятность их коалесценции с более мелкими. Авторы

[90] предложили полуколичественную модель межкапельной

коалесценции в слое, включающую эмпирические константы,

характеризующие жидкие фазы. Они также анализируют эмпи

рическое соотношение между высотой промежуточного слоя

в отстойнике и его производительностью.

При введении сырья под слой дренажной воды в реальных

отстойниках происходит барботаж всплывающими каплями

эмульсии нижнего «плотного» слоя, поэтому общая структура

промежуточного слоя будет еще сложнее. Исследования пока

зали, что промежуточный слой в отстойных аппаратах — наибо

лее сложная и малоизученная гидродинамическая система, об

ладающая пространственно неоднородной структурой, с различ

ной концентрацией, вязкостью и дисперсным составом образую

щих его частиц. Имеющиеся модели для его описания получены

для частных случаев, как правило, для монодисперсных систем.

В экспериментах используют обычно чистые вещества. Работ,

посвященных изучению процессов в нефтяных отстойниках,

практически нет.

Критические размеры капель

Капли воды, прошедшие через зону промежуточного слоя,

попадают в верхнюю часть аппарата — отстойную зону. Эффек

тивность осаждения в этой зоне определяется вертикальной ско

ростью потока. Если она равна скорости осаждения капли воды,

то капля этого размера* будет находиться во взвешенном со

стоянии (не вынесется потоком), диаметр капли в этом случае

называется критическим.

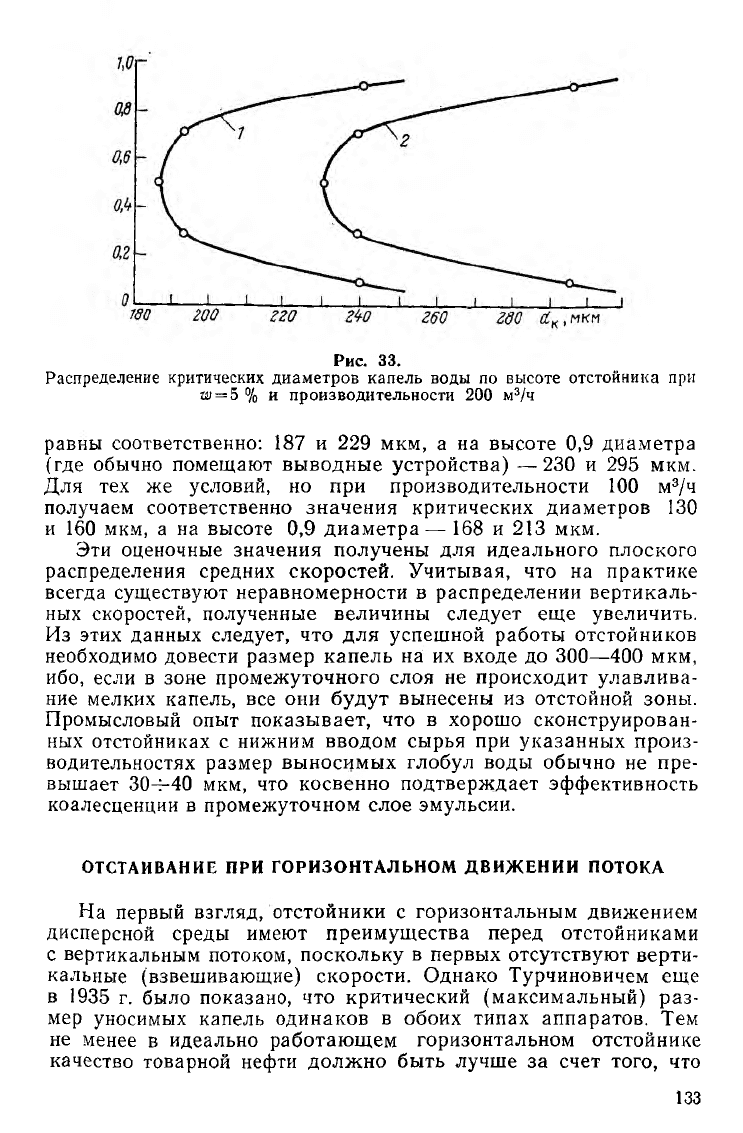

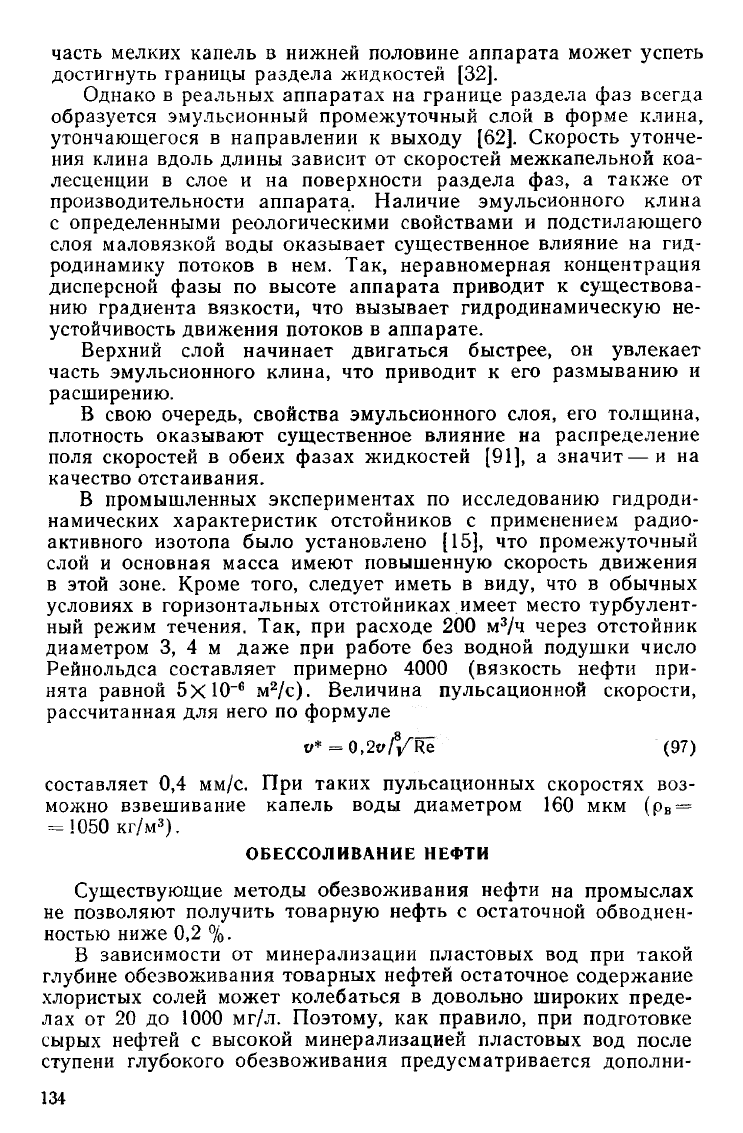

Приведем расчет критической скорости капель по высоте

двухсоткубового (D = 3,4 м) отстойника, выполненный для усло

вий естественного осаждения [21]. Вязкость нефти примем рав

ной 5ХЮ"6 м2/с, рн=860 кг/м3, рв=1150 и 1050 кг/м3. На рис. 33

изображено распределение критических диаметров капель по

высоте отстойника при 5 % -ной концентрации воды в эмульсии

и производительности 200 м3/ч. Критические диаметры в наи

большем (заэкваториальном) горизонтальном сечении отстойника

132

Рис. 33.

Распределение критических диаметров капель воды по высоте отстойника при

су = 5 % и производительности 200 м3/ч

равны соответственно: 187 и 229 мкм, а на высоте 0,9 диаметра

(где обычно помещают выводные устройства) — 230 н 295 мкм.

Для тех же условий, но при производительности 100 м3/ч

получаем соответственно значения критических диаметров 130

и 160 мкм, а на высоте 0,9 диаметра— 168 и 213 мкм.

Эти оценочные значения получены для идеального плоского

распределения средних скоростей. Учитывая, что на практике

всегда существуют неравномерности в распределении вертикаль

ных скоростей, полученные величины следует еще увеличить.

Из этих данных следует, что для успешной работы отстойников

необходимо довести размер капель на их входе до 300—400 мкм,

ибо, если в зоне промежуточного слоя не происходит улавлива

ние мелких капель, все они будут вынесены из отстойной зоны.

Промысловый опыт показывает, что в хорошо сконструирован

ных отстойниках с нижним вводом сырья при указанных произ

водительностях размер выносимых глобул воды обычно не пре

вышает 304-40 мкм, что косвенно подтверждает эффективность

коалесценции в промежуточном слое эмульсии.

ОТСТАИВАНИЕ ПРИ ГОРИЗОНТАЛЬНОМ ДВИЖЕНИИ ПОТОКА

На первый взгляд, отстойники с горизонтальным движением

дисперсной среды имеют преимущества перед отстойниками

с вертикальным потоком, поскольку в первых отсутствуют верти

кальные (взвешивающие) скорости. Однако Турчиновичем еще

в 1935 г. было показано, что критический (максимальный) раз

мер уносимых капель одинаков в обоих типах аппаратов. Тем

не менее в идеально работающем горизонтальном отстойнике

качество товарной нефти должно быть лучше за счет того, что

133

часть мелких капель в нижней половине аппарата может успеть

достигнуть границы раздела жидкостей [32].

Однако в реальных аппаратах на границе раздела фаз всегда

образуется эмульсионный промежуточный слой в форме клина,

утончающегося в направлении к выходу [62]. Скорость утонче

ния клина вдоль длины зависит от скоростей межкапельной коа

лесценции в слое и на поверхности раздела фаз, а также от

производительности аппарата. Наличие эмульсионного клина

с определенными реологическими свойствами и подстилающего

слоя маловязкой воды оказывает существенное влияние на гид

родинамику потоков в нем. Так, неравномерная концентрация

дисперсной фазы по высоте аппарата приводит к существова

нию градиента вязкости, что вызывает гидродинамическую не

устойчивость движения потоков в аппарате.

Верхний слой начинает двигаться быстрее, он увлекает

часть эмульсионного клина, что приводит к его размыванию и

расширению.

В свою очередь, свойства эмульсионного слоя, его толщина,

плотность оказывают существенное влияние на распределение

поля скоростей в обеих фазах жидкостей [91], а значит— и на

качество отстаивания.

В промышленных экспериментах по исследованию гидроди

намических характеристик отстойников с применением радио

активного изотопа было установлено [15], что промежуточный

слой и основная масса имеют повышенную скорость движения

в этой зоне. Кроме того, следует иметь в виду, что в обычных

условиях в горизонтальных отстойниках имеет место турбулент

ный режим течения. Так, при расходе 200 м3/ч через отстойник

диаметром 3, 4 м даже при работе без водной подушки число

Рейнольдса составляет примерно 4000 (вязкость нефти при

нята равной 5хЮ~6 м2/с). Величина пульсациониой скорости,

рассчитанная для него по формуле

w* = 0,2v/V R e (97)

составляет 0,4 мм/с. При таких пульсационных скоростях воз

можно взвешивание капель воды диаметром 160 мкм (рв =

= 1050 кг/м3).

ОБЕССОЛИВАНИЕ НЕФТИ

Существующие методы обезвоживания нефти на промыслах

не позволяют получить товарную нефть с остаточной обводнен

ностью ниже 0,2 %.

В зависимости от минерализации пластовых вод при такой

глубине обезвоживания товарных нефтей остаточное содержание

хлористых солей может колебаться в довольно широких преде

лах от 20 до 1000 мг/л. Поэтому, как правило, при подготовке

сырых нефтей с высокой минерализацией пластовых вод после

ступени глубокого обезвоживания предусматривается дополни-

134

тельная ступень обработки — обессоливание нефти, заключаю

щаяся в промывке обезвоженной нефти пресной водой. При

этом расход промывочной воды может колебаться от 3—5 до

10— 15 %. Значительный расход пресной воды в процессе обес

соливания нефти вызывает необходимость сокращения ее

объемов.

В работе [32] было получено выражение для определения

расчетного содержания остаточных солей в нефти после ступени

обессоливания SBLix при исходном Sbx, содержании солей при

обводненности (аувх) :

*^вых ” ^Bbix/ 0 Wn p /wbx)* (9 b )

где Co = SbxMbx- концентрация солей в пластовой воде; Довых—

остаточное содержание воды в нефти после ступени обессоли

вания; Wnp

— количество промывочной воды, подаваемой на сту

пень обессоливания.

Процесс обессоливания нефти и расход промывочной пресной

воды в значительной степени зависят от принятой технологии

смешения, дл$ чего необходимы специальные смесительные

устройства. Использование диафрагм, штуцеров, клапанов не

всегда дает должный эффект.

Расхождение между теоретическими и фактическими дан

ными при обессоливании нефти объясняется [32] плохим воз

действием пластовой и пресной воды и может быть охарактери

зовано критерием К:

/C = I + а>прД/ObxffiW, (99)

где Д — часть капель пластовой воды, не смешивающихся

с пресной водой.

Отсюда следует, что процесс обессоливания нефти по своей

сущности связан с процессом выравнивания концентрации ка

пель пресной и пластовой воды и требует для своего завершения

определенного времени и условий (дробления и коалесценции).

Такой же точки зрения придерживается и ряд зарубежных ис

следователей [8, 93]. Другие исследователи [81, 82] считают,

что для успешного ведения процесса обессоливания нефти не

обходимо создать такие условия, при которых каждая мелкая

капля пластовой воды в нефти сольется с одной (достаточно

крупной) или несколькими каплями промывочной пресной воды

и осядет на дно отстойной аппаратуры. В этом случае основу

процесса обессоливания составляет «захват» (коалесценция)

мелких капель пластовой воды крупными каплями промывочной

пресной воды или воды любого другого типа. Для осуществле

ния такого процесса обессоливания необходимо обеспечить не

которое время перемешивания системы при оптимальных режи

мах, исключающих процесс диспергирования, для чего предла

галось [82] на установках подготовки нефти между блоками

135

обезвоживания и обессоливания устанавливать в качестве сме

сителей каплеобразователей специальные трубопроводы с опре

деленным гидродинамическим режимом движения в них обраба

тываемой системы. Еще в 1941 г. был выдан патент Блеру на

использование для обессоливания нефти подводящих трубопро

водов. Эта идея была развита и получила практическое вопло

щение в работах [79, 80], которыми показано, что для эффек

тивного осуществления процесса обессоливания время контакти

рования промывочной пресной воды и нефти в смесителе-трубо-

проводе при Re= (20—30) X IO3 должно быть не менее 3—5 мин,

что приводит к необходимости монтажа достаточно громоздких

смесителей-каплеобразователей.

Перспективным направлением в совершенствовании техноло

гического процесса обессоливания нефти является использование

распыленного ввода промывочной пресной воды в обезвожен

ную нефть. Это может быть достигнуто впрыскиванием под дав

лением промывочной воды в нефть через насадку специальной

конструкции.

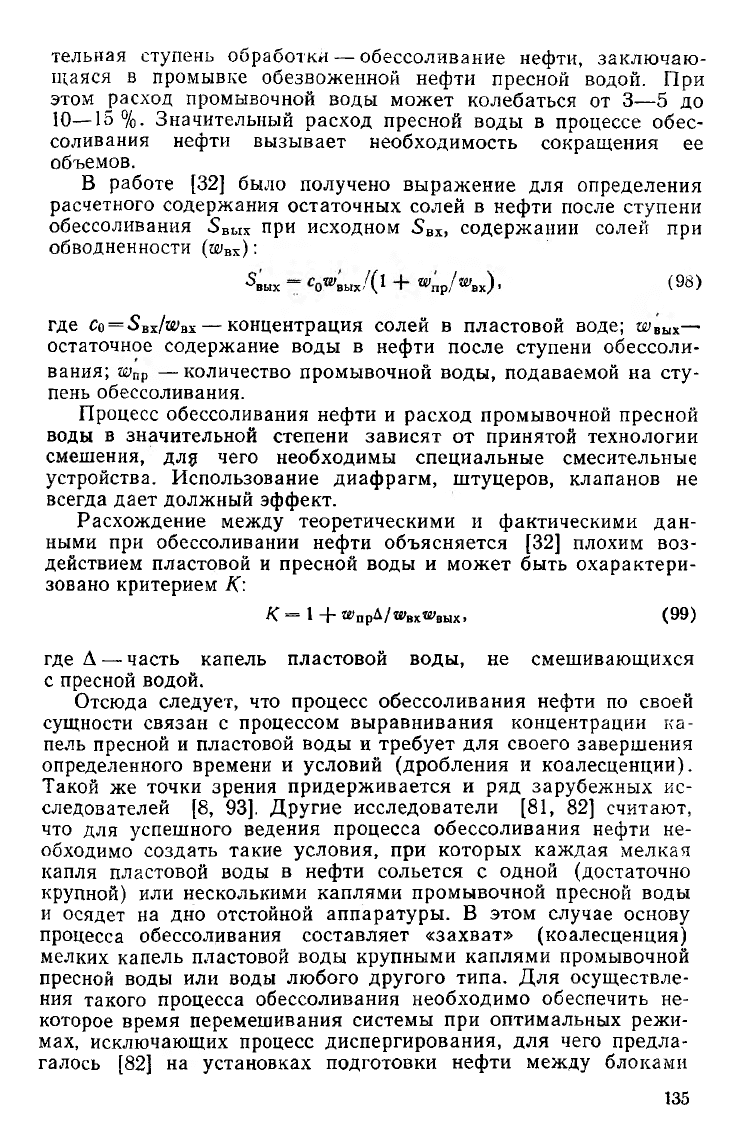

Для расчетов параметров распыления может быть использо

вана эмпирическая корреляция (см. формулу 95) Плит и Мель

никовой [58]. В табл. 32 приведены, рассчитанные по этой фор

муле средние размеры капель, образующихся при различных ско

ростях истечения струи воды в нефтяную среду через отверстия

диаметром от 1,0 до 5,0 мм. Плотности и вязкости нефти и воды

приняты соответственно 860 и 1000 кг/м3, 5 • 10~6 и 1-10“6 м2/с,

межфазное поверхностное натяжение 20-IO-3 Дж/м2.

Таблица 32

Расчетные значения средних размеров капель при истечении водной струи

в нефтяную среду

Диаметр капель мкм, при скорости струи, м/с

сопла, мм

I

2 4 8

16

I

235

123 51

34

18

2

470 246

101 68

35

3

705

369 152

102

53

4

940

492 202 136

71

5 1175

615

253

169

89

Из данных табл. 32 видно, что для получения капель про

мывочной воды, соизмеримых с размерами капель эмульсии,

необходимы значительные скорости истечения струй, составляю

щие для реальных условий десятки метров в секунду.

В качестве распыливающего устройства при введении промы

вочной воды в обрабатываемую нефть удобно использовать регу-

лируемый гидродинамический диспергатор (РГД), разработан

ный институтом УкргипроНИИнефть [64].

Преимуществом таких устройств является то, что на основ

ном потоке обрабатываемой нефти не создается какого-либо до

полнительного перепада давления, что чрезвычайно важно при

напорной системе подготовки нефти. В отношении же смесите

лей диафрагменного типа или клапанов следует отметить, что

их эффективность действия во многом определяется создавае

мым перепадом давления. При перепадах давления ниже

0,05 МПа хорошего смешения нефти с пресной водой обычно

не происходит, а перепад более 0,2ч-0,3 МПа иногда создает

стойкую, труднорассеивающуюся эмульсию. Тот же недостаток

наблюдается и при подаче промывочной пресной воды на прием

центробежных насосов.

В работе [71] предложена методика оценки эффективности

процесса обессоливания, основанная на учете полноты слияния

и осаждения глобул пластовой и промывочной пресной воды.

Основными показателями в разработанной методике яв

ляются коэффициент (&Эф) й величина предельной возможности

смешения (Sc) применяемого смесителя при конкретных пара

метрах процесса. £Эф рассчитывают по формуле

где пс — показатель степени смешения пластовой воды с про

мывочной пресной водой; пот — показатель отстоя пластовой

где ск — начальная концентрация хлористых солей в обрабаты

ваемой нефти, мг/л; ск — конечная концентрация хлористых со

лей в обрабатываемой нефти;

qK

— остаточное содержание воды

в товарной (обессоленной) нефти.

Показатель пот рассчитывается по формуле

Пределы измерения &Эф от 0 до I. При отсутствии или пло

хом смешении соленой нефти с промывочной пресной водой

или отсутствии отстоя промывочных вод &эф = 0, при идеальном

смешении кЭф= I.

Величина предельной возможности смешения, характеризую

щая содержание хлористых солей в I л смеси с 0,1 % воды,

определяется из выражения

где qc — суммарное количество хлористых солей в системе, мг/л;

qв — количество промывочной воды, подаваемой на вымывание

солей, % к сырью.

£эф = Ясл0т ‘ Ю"4»

(100)

воды;

(101)

( 102)

5с — Я с! (iJfH-H ?в) Ю,

(103)

137

Сущность предлагаемой методики оценки эффективности за

ключается в том, что при необходимости углубления процесса

обессоливания изучаются возможности и пути повышения эф

фективности исследуемого объекта сравнением концентрации

хлористых солей в нефти после обработки

= /IOgrIC (Ю4)

и в поступающей смеси обрабатываемой нефти с промывочной

водой Sb с учетом достигнутой степени обезвоживания. Если

Sk^ S b, т0 смешение при существующих параметрах работы

проходит удовлетворительно. И эффективность процесса обессо

ливания можно повысить только за счет увеличения подачи

в систему промывочной воды.

При Sk « Sh, где Sh = cJl0qH — содержание хлористых солей

(мг/л) на каждый 0,1 % воды, эффективность процесса обессо

ливания целесообразно повышать за счет совершенствования

процесса смешения (например, интенсивности смешения) с со

хранением существующей подачи воды до тех пор, пока SK~SD,

а уже затем (если при этом не будет достигнуто желаемое обес-

соливание) увеличивать расход промывочной пресной воды.

Если кэф мал вследствие недостаточной степени отделения

промывочной пресной воды из нефти, то усовершенствовать про

цесс следует подбором расхода и типа соответствующего

деэмульгатора, повышения температуры процесса, а также

применения аппаратов, обеспечивающих более глубокое обез

воживание нефти, например, замены отстойной аппаратуры на

электродегидраторы.

Механизм очистки нефти от кристаллических солей и других

твердых неорганических примесей до настоящего времени не

достаточно изучен. Появление кристаллических солей в нефти

возможно как в безводный [28], так и в обводненный период

эксплуатации нефтяных месторождений, пластовые воды кото

рых высоко минерализованы и обладают низкой стабильностью.

Так, по данным [28], из глубинных проб пластовых вод Да

выдовского месторождения (Белоруссия) при снижении давле

ния от 25—30 МПа до атмосферного и температуры от 45—55

до 20—25СС выпадает осадок солей (в основном NaCl и СаСЬ)

в количестве 4—5 вес. %. При этом было обнаружено, что если

процесс образования эмульсий вода в нефти начинается в усло

виях, предшествующих кристаллизации солей или в его началь

ный период (например, на забое скважины), то выпадение солей

из пластовой воды будет происходить не на стенках труб, а вну

три отдельных мелкйх капель воды, размер которых в боль

шинстве случаев измеряется микронами. При этом кристаллы

солей, выпавшие в каплях воды, окажутся «запакованными»

бронирующими оболочками природных стабилизаторов и будут

вынесены водонефтяным потоком за пределы скважины.

138

Наблюдения [28] под микроскопом показали, что в каждой

глобуле воды (размером 5—20 мкм) содержалось от одного до

нескольких кристаллов солей различного размера (3— 10 мкм).

Выпавшие в глобулах воды кристаллы солей имели форму ку

бов или призм.

При разгазировании таких эмульсионных систем возможно

частичное испарение воды, особенно из тонкодиспергированных

глобул, что также способствует появлению повышенного содер

жания кристаллических хлористых солей в нефти.

Специфическая особенность подготовки таких нефтей заклю

чается в том, что при их нагреве в печах или теплообменниках

происходит интенсивное отложение солей и кокса на поверх

ностях теплообмена. Особенно сильные отложения возникают

при использовании блочных нагревателей объемного типа (НН,

ПП).

Одним из возможных путей решения проблемы подготовки

таких эмульсионных нефтей является осуществление более глу

бокого обезвоживания эмульсионной нефти на ступени предва

рительного сброса воды [40] с тем, чтобы на блоки нагрева

(предпочтительно трубчатого типа) поступала сырая нефть

с остаточным содержанием воды не более I—3%. Это дости

гают подбором соответствующего деэмульгатора, определением

оптимальной точки ввода его, поддержанием необходимой тем

пературы сырья, поступающего на ступень предварительного

сброса, увеличением времени пребывания системы в аппаратах

предварительного обезвоживания нефти и т. д.

Иногда при достаточной глубине обезвоживания нефти на

ступени предварительного сброса (до I—3 % ), нефть перед

ступенью обессоливания дополнительно не обезвоживают. Нефть

после предварительного сброса нагревают до заданной темпе

ратуры и смешивают с определенным объемом (5— 10%) прес

ной промывочной воды и некоторым количеством реагента-де-

эмульгатора. При необходимости применяют вторую ступень

обессоливания.

Следует отметить, что в зависимости от конкретных условий,

физико-химических свойств эмульсий и состава оборудования

установок могут быть применены различные технологические

приемы и технические средства для интенсификации процесса

обессоливания нефтей.

Авторы [35] считают, что тип реагента-деэмульгатора, коли

чество пресной воды, интенсивность перемешивания и длитель

ность контактирования ее с обезвоженной нефтью должны быть

в каждом конкретном случае специально подобраны. В част

ности, для обессоливания угленосных арланских нефтей они

предложили увеличить время перемешивания с промывочной

водой до 15 с и рекомендовали вводить в нее щелочь до 50 г/т

нефти, а неионогенный реагент вводить только на ступень обез

воживания.

139